Изобретение относится к измерительной технике и предназначено для измерения деформации грунта, горных пород, зданий, сооружений и железобетонных конструкций.

Известны способ определения напряженно-деформированного состояния изделия из ферромагнитного материала и устройство для его осуществления, включающие измерение нормальной составляющей магнитного поля вдоль поверхности изделия в различных его точках, определение градиента напряженности магнитного поля между концами зафиксированного по длине отрезка линии, при этом первоначально измеряют нормальную составляющую магнитного поля одновременно в двух точках между концами зафиксированного по длине отрезка линии, затем измеряют составляющую одновременно в двух точках на концах зафиксированного по длине отрезка линии компланарно отстоящего вдоль поверхности изделия на заданном расстоянии от первоначального отрезка. (З. №98117174, G01L 1/12, G01N 27/72, оп. 27.06.2000 г.)

Недостатком вышеуказанного способа является сложность обработки получаемой информации, зависимость показаний от величины и направления внешнего магнитного поля.

Наиболее близким техническим решением является способ определения полей механических напряжений из ферромагнитных материалов, заключающийся в локальном намагничивании поверхности ферромагнетика, сканировании и регистрации величины магнитного поля рассеяния до и после нагрузки. (Патент РФ №2154262, G01L 1/12, оп. 10.08.2000 г., прототип.)

Недостатком вышеуказанного способа является зависимость нормальной составляющей магнитного поля рассеяния от позиционирования датчика и влияния предыдущих напряжений на результаты последующих измерений.

Известны устройства для преобразования деформаций (механических напряжений) в электрический сигнал дроссельного или трансформаторного типа, в которых по ЭДС индукции или самоиндукции катушки, снабженной ферромагнитным сердечником, судят о величине действующих в данное время деформаций. (М.Н.Гуманюк. Магнитоупругие силоизмерители. Киев. Технiка, 1981 г., с.182, стр.35-71.)

Недостатком рассматриваемых устройств является необходимость охватывающей чувствительный элемент катушки (катушек), невозможность работы в режиме запоминания деформации самим магнитоупругим преобразователем.

Известно техническое решение «Устройство для измерения силы», содержащее магнитный измерительный элемент, размагничивающую и намагничивающую катушки, датчик магнитного поля, вторую намагничивающую катушку, включенную встречно с первой и второй, датчик магнитного поля, включенный встречно с первым, причем расстояние между датчиками магнитного поля равно расстоянию между намагничивающими катушками, а измерительный элемент изготовлен в виде проволоки из материала, обладающего магнитоупругим гистерезистом и проходящим через размагничивающую и затем намагничивающую катушки (А.с. СССР №1647296, G01L 1/12, оп. 07.05.1991 г.)

Недостатком вышеуказанной установки является зависимость показания датчика от его положения относительно чувствительного элемента, отсутствие устройств для фиксации датчиков поля, зависимость показаний от механической предистории нагружения, в результате чего невозможно осуществить измерение в случае, если предыдущие нагрузки превышали действующую в момент измерения нагрузку.

Наиболее близким техническим решением является автономный запоминающий датчик для измерения пиковых значений ускорения, включающий корпус, помещенный в него цилиндрический чувствительный элемент, намагничивающее устройство в виде катушек индуктивности и феррозондовый датчик магнитного поля. (Патент РФ №2123189, G01P 15/04, оп. 10.12.1998 г., прототип.)

Недостатком вышеуказанного технического решения является невозможность его использования для определения деформации длинномерных конструкций, невозможность определения нагрузки в момент измерения, в случае, если нагрузка оказывается меньше, чем нагрузка, действовавшая ранее.

Предлагаемое нами техническое решение устраняет вышеперечисленные недостатки, повышает точность измерения, позволяет осуществлять измерение деформации грунта, горных пород, зданий, сооружений и железобетонных конструкций как в режиме памяти пиковой нагрузки в заданном интервале времени, так и в аналоговом режиме в любой момент времени и расширяет возможности применения магнитоупругого преобразователя для измерения деформаций объектов, в том числе и длинномерных объектов.

Поставленная цель достигается тем, что способ для измерения деформации заключается в намагничивании измерительного элемента и последующей регистрации магнитного поля рассеяния измерительного элемента, при этом его намагничивают до состояния насыщения в однородном магнитном поле, после чего осуществляют чередование многократного нагружения и разгружения измерительного элемента до максимальной измеряемой деформации, затем осуществляют локальное разнонаправленное намагничивание внутренних участков средней части измерительного элемента посредством разнонаправленного импульса тока намагничивающего устройства, и осуществляют измерение деформации посредством датчика магнитного поля, который сканирует величину напряженности продольного (осевого) магнитного поля рассеяния внутри измерительного элемента в различных точках, в средней части и вблизи концов и регистрирует магнитограмму распределения осевой составляющей величины напряженности магнитного поля рассеяния измерительного элемента в различных его точках, определяют величину деформации (ε), существующую в момент измерения, по величине максимального магнитного поля рассеяния (H) измерительного элемента вблизи его концов и градуировочному графику зависимости деформации ε от Hмак через заданный интервал времени повторяют измерения деформации внутри измерительного элемента в различных точках, в средней части и вблизи концов, предварительно осуществив локальное разнонаправленное намагничивание внутренней средней части измерительного элемента, и по величине напряженности магнитного поля вблизи его концов и градуировочному графику зависимости ε и Н определяют величину деформации измерительного элемента, действующей в момент измерения, а по изменению величины магнитного поля локально разнонаправленно намагниченных внутренних участков средней части измерительного элемента и градуировочной зависимости ε=f(ΔH) определяют максимальную величину деформации, имевшей место после локально разнонаправленного намагничивания.

Устройство для измерения деформации содержит измерительную линию, выполненную в виде составной трубы с возможностью размещения в ней намагничивающих катушек или датчика магнитного поля и состоящую из, по меньшей мере, одного измерительного элемента, выполненного из магнитной вставки, и немагнитных вставок, зафиксированную на опорах элементами крепления, при этом измерительный элемент выполнен из ферромагнитного материала, обладающего магнитоупругим гистеризисом и пьезомагнитным эффектом, а намагничивающие катушки расположены соосно и удалены друг от друга.

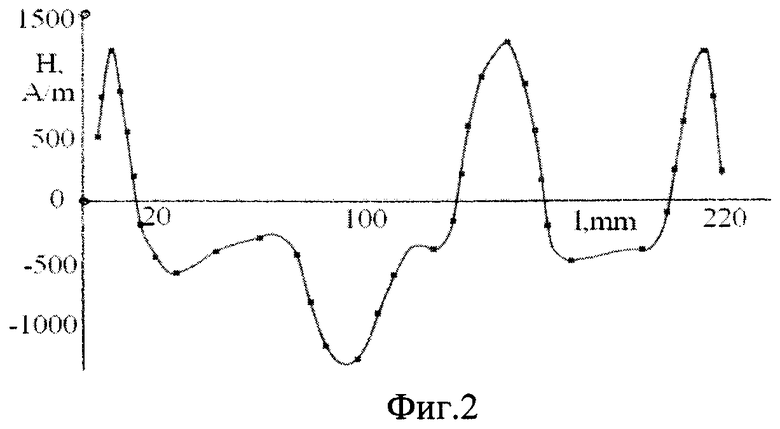

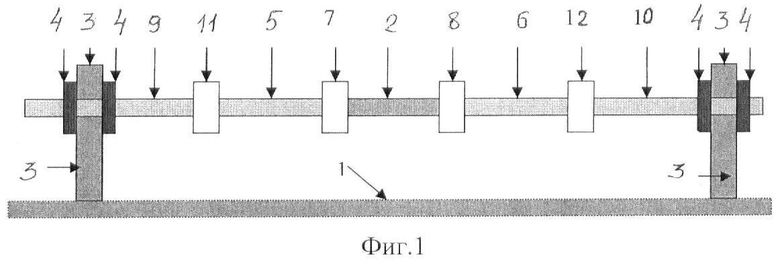

На фиг.1 изображено устройство для осуществления способа измерения деформации грунта, на фиг.2 изображен график зависимости распределения магнитного поля по длине измерительного элемента.

Устройство для измерения деформации содержит измерительную линию, закрепленную на объекте контроля 1 (грунте, горной породе, здании, сооружении и железобетонной конструкции) и включающую, по меньшей мере, один измерительный элемент 2, опоры 3 с элементами крепления 4, намагничивающее устройство и феррозондовый датчик магнитного поля.

Опоры 3 выполнены, например, из железобетона или металлического проката, установлены на объекте контроля 1 и жестко на нем закреплены. Магнитное поле объекта контроля 1 исключают путем разнонаправленного намагничивания измерительного элемента 2. Опоры 3 представляют собой, например, железобетонные столбики, ориентированные перпендикулярно измерительной линии, участки стальных швеллеров с вырезами и т.п.

Измерительный элемент 2 выполнен в виде магнитной вставки из магнитострикционного - ферромагнитного материала, обеспечивающего возможность создания магнитоупругого гистерезиса - (эффекта магнитоупругой памяти) и пьезомагнитного эффекта остаточной намагниченности, например из специально термообработанной стали 40Х13, сплавов железа с кобальтом, железа с алюминием и т.п.

Измерительная линия выполнена с возможностью размещения в ней с помощью немагнитной ленты или немагнитного троса намагничивающего устройства или датчика магнитного поля и представляет собой, по меньшей мере, одну магнитную вставку 2 и немагнитные вставки, образующие магнитно-разомкнутую цепь. Магнитные и немагнитные вставки соединены между собой посредством соединительных муфт или сваркой.

Измерительная линия зафиксирована на опорах 3 элементами крепления 4, например, посредством крепежных изделий.

Измерительный элемент 2 представляет собой участок трубы.

Немагнитные вставки, например 5, 6, представляют собой участок трубы и выполнены из материала с низким температурным коэффициентом линейного расширения, например из инвара (α=0,9·10-6) или немагнитного сплава 95ХК, 96Х с коэффициентом α=(1-6)·10-6.

Измерительная линия, например, состоит из измерительного элемента 2 и немагнитных вставок 6 и 5, которые соединены посредством соединительных муфт 7 и 8 с магнитной вставкой 2, а также магнитных или немагнитных вставок 9 и 10, соединенных посредством муфт 12 и 11, закрепленных гайками 4 непосредственно на опорах 3 (фиг.1).

Намагничивающее устройство соединено посредством кабеля с источником тока и представляет собой две удаленные друг от друга соосные катушки, по которым пропускают разнонаправленный импульс тока.

Датчик магнитного поля соединен с магнитометром кабелем. Намагничивающее устройство или феррозондовый датчик транспортируются внутри измерительной линии с помощью немагнитной ленты или немагнитного троса.

Способ измерения деформации осуществляют следующим образом.

Первоначально измерительный элемент 2 помещают в сильное магнитное поле, например в сильное однородное магнитное поле соленоида, обеспечивающее его намагничивание до состояния насыщения.

Затем измерительный элемента 2 подвергают многократному (15-20 раз) чередованию нагружения и разгружения, например на стенде для механических испытаний Р-50, до деформации не менее максимальных рабочих нагрузок (деформаций). При этом снимается необратимая часть намагниченности материала измерительного элемента 2 и остается квазиобратимая часть намагниченности, которая, как и его магнитное поле рассеяния, практически линейно зависит от деформации. Этим самым измерительный элемент 2 выводят на стабилизированное (квазиобратимое) изменение магнитного поля рассеивания от величины нагрузки, т.е. на режим пьезомагнитного преобразования механического напряжения в величину магнитного поля. Поскольку после приложения больших деформаций, например порядка 10-3, величина остаточной намагниченности измерительного элемента 8 значительно уменьшается, то, увеличивая размер (например, длину) измерительного элемента 2, а следовательно, его магнитный момент, добиваются значения магнитного поля рассеяния, близкого к напряженности поля, обусловленного локальным намагничиванием, которое производят в средней части измерительного элемента 2.

Затем измерительную линию, предварительно соединив все ее элементы, например 2, 5, 6, 9, 10, фиксируют на опорах 3 элементами крепления 4, которые размещают на объекте контроля 1, например грунте в геодинамической зоне, деформацию которой предстоит определять.

После этого осуществляют локальное разнонаправленное намагничивание внутренних участков в средней части измерительного элемента 2 посредством разнонаправленного импульса тока, намагничивающего устройства.

Для этого внутри измерительной линии протаскивают с помощью немагнитной ленты или немагнитного троса намагничивающее устройство и располагают в средней части измерительного элемента 2. Затем посредством разнонаправленных импульсов тока осуществляют локальное разнонаправленное намагничивание (3-5) раз заданного внутреннего участка средней части измерительного элемента 2.

После чего намагничивающее устройство вынимают из измерительной линии, заменяют его на датчик магнитного поля, соединенный с магнитометром. Датчик магнитного поля перемещают внутри измерительной линии с помощью мерительной немагнитной ленты или немагнитного троса и, сканируя величину напряженности продольного (осевого) магнитного поля внутри измерительного элемента 2 по ее длине, регистрируют с помощью магнитометра магнитограмму с информацией о существующей деформации объекта контроля 1, а именно начальное распределение осевой составляющей величины напряженности магнитного поля рассеяния измерительного элемента 2 в различных его точках: вблизи концов и в средней части. Магнитограмма измерительного элемента 2 показана на фиг.2.

Величина максимумов напряженности поля рассеяния (H) вблизи концов измерительного элемента 2 определяется величиной деформации (ε) (нагрузки) и не зависит от локального разнонаправленного намагничивания средней части измерительного элемента 2.

Величина максимумов напряженности поля рассеяния (H) в средней части измерительного элемента 2 определяется максимальной нагрузкой, которая действовала на измерительный элемент 2 после локального разнонаправленного намагничивания.

По данным магнитограммы строят градуировочный график зависимости деформации (ε) от максимальных значений напряженности поля рассеяния (Hмак) измерительного элемента 2 вблизи его концов (режим прямого пьезомагнитного преобразования) и градуировочный график зависимости ε от величины изменения максимальных (положительных и отрицательных) значений осевой составляющей магнитного поля рассеяния (ΔH) в разнонаправлено намагниченных участках в средней части измерительного элемента 2 (магнитоупругая память). По градуировочному графику зависимости деформации ε от Hмак определяют существующую в момент измерения деформацию измерительного элемента 2, а по градуировочному графику зависимости ε=f(ΔH) определяют величину максимальной деформации (нагрузки), которую испытывал измерительный элемент 2 после локально разнонаправленного намагничивания.

Градуировочные зависимости для пьезомагнитной (ε от Hмак) и магнитогистерезисной (ε от ΔH=ΔHмак+ΔHмин) составляющей магнитоупругого преобразователя строят с помощью стенда, например Р50.

Определение величины деформации (ε), существующей в момент измерения, осуществляют по магнитограмме, определяя величину напряженности магнитного поля рассеяния (H) измерительного элемента 2, вблизи его концов и градуировочному графику зависимости деформации ε от Hмак.

Для определения последующей деформации измерительного элемента 2 и, соответственно, объекта контроля 1, например деформации грунта в геодинамической зоне, через заданный интервал времени повторяют измерения внутри измерительного элемента 2. Для этого повторяют процесс локального разнонаправленного намагничивания внутри средней части измерительного элемента 2 и осуществляют сканирование величины напряженности продольного (осевого) магнитного поля рассеяния внутри измерительного элемента 2 в различных его точках средней части и вблизи его концов и в процессе движения датчика магнитного поля регистрируют магнитограмму с информацией о существующей деформации объекта контроля 1.

По магнитограммам определяют максимальную величину напряженности магнитного поля рассеяния вблизи концов измерительного элемента 2. А величину деформации, действующей в момент измерения, определяют по максимальной величине напряженности магнитного поля вблизи концов измерительного элемента 2 и градуировочному графику зависимости ε и H.

Максимальную величину деформации измерительного элемента 2, которая имела место за время между двумя последовательными измерениями, т.е. действовавшей деформации после локального разнонаправленного намагничивания, определяют по изменению величины магнитного поля рассеяния локально разнонаправленно намагниченных внутренних участков в средней части измерительного элемента 2 и градуировочному графику ε=f(ΔH).

Определение величины деформации всей измерительной линии и, следовательно, объекта контроля, осуществляют по известным формулам.

Предлагаемые нами технические решения повышают точность измерения, позволяет осуществлять измерение деформации грунта, горных пород, зданий, сооружений и железобетонных конструкций как в режиме памяти пиковой нагрузки в заданном интервале времени, так и в аналоговом режиме в любой момент времени и расширяют возможности применения магнитоупругого преобразователя для измерения деформаций объектов, в том числе и длинномерных объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446385C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УПРУГИХ НАПРЯЖЕНИЙ В НИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424509C1 |

| Способ измерения сложных механических деформаций с помощью аморфной металлической ленты и устройство для калибровки чувствительного элемента | 2018 |

|

RU2708695C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274840C1 |

| МАГНИТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВЫХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ СЛОЖНО НАГРУЖЕННОГО МАГНЕТИКА | 2006 |

|

RU2326356C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛЕЙ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2154262C2 |

Изобретение относится к измерительной технике и предназначено для измерения деформации грунта, горных пород, зданий, сооружений и железобетонных конструкций. Сущность: измерительный элемент намагничивают до состояния насыщения. Чередуют многократное нагружение и разгружение измерительного элемента до максимальной измеряемой деформации. Осуществляют локальное разнонаправленное намагничивание внутренних участков средней части измерительного элемента. Измеряют деформации датчиком магнитного поля. Определяют величину деформации по величине магнитного поля рассеяния измерительного элемента вблизи концов магнитной вставки и градуировочному графику зависимости деформации ε от Нмак. Через заданный интервал времени повторяют измерения деформации внутри измерительного элемента, предварительно осуществив локальное разнонаправленное намагничивание внутренней средней части. По величине напряженности магнитного поля вблизи концов измерительного элемента и градуировочному графику зависимости деформации (ε) и напряженности магнитного поля рассеяния (Н) определяют величину деформации измерительного элемента, а по изменению величины магнитного поля локально разнонаправлено намагниченных внутренних участков средней части измерительного элемента и градуировочной зависимости деформации ε=f(ΔH) определяют максимальную величину деформации, имевшей место после локального разнонаправленного намагничивания. Устройство содержит намагничивающее устройство в виде катушек, феррозондовый датчик, измерительный элемент, выполненный полым с возможностью размещения в нем намагничивающих катушек или феррозондового датчика. Устройство дополнительно содержит измерительную линию, включающую, по меньшей мере, один измерительный элемент, выполненный из магнитной вставки, и немагнитные вставки, зафиксированную на опорах элементами крепления. Магнитные вставки выполнены из ферромагнитного материала, обладающего магнитоупругим гистерезисом и пьезомагнитным эффектом, а намагничивающие катушки расположены соосно и удалены друг от друга Технический результат - повышение точности измерения деформации, как в режиме памяти пиковой нагрузки в заданном интервале времени, так и в аналоговом режиме в любой момент времени, возможность измерения деформаций объектов. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ для измерения деформации, заключающийся в намагничивании измерительного элемента и последующей регистрации магнитного поля рассеяния, отличающийся тем, что измерительный элемент измерительной линии намагничивают до состояния насыщения в однородном магнитном поле, после чего осуществляют чередование многократного нагружения и разгружения измерительного элемента до максимальной измеряемой деформации, затем осуществляют локальное разнонаправленное намагничивание внутренних участков средней части измерительного элемента посредством разнонаправленного импульса тока намагничивающего устройства, осуществляют измерение деформации посредством датчика магнитного поля, который сканирует величину напряженности продольного (осевого) магнитного поля рассеяния внутри измерительного элемента и регистрирует магнитограмму распределения осевой составляющей величины напряженности магнитного поля рассеяния измерительного элемента в различных его точках, определяют величину деформации, существующую в момент измерения, по величине магнитного поля рассеяния измерительного элемента вблизи концов магнитной вставки и градуировочному графику зависимости деформации ε от Нмак, через заданный интервал времени повторяют измерения деформации внутри измерительного элемента в различных его точках в средней части и вблизи концов, предварительно осуществив локальное разнонаправленное намагничивание внутренней средней части измерительного элемента, и по величине напряженности магнитного поля вблизи концов измерительного элемента и градуировочному графику зависимости деформации (ε) и напряженности магнитного поля рассеяния (Н) определяют величину деформации измерительного элемента, действующей в момент измерения, а по изменению величины магнитного поля локально разнонаправлено намагниченных внутренних участков средней части измерительного элемента и градуировочной зависимости деформации ε=f(ΔH) определяют максимальную величину деформации, имевшей место после локального разнонаправленного намагничивания.

2. Устройство для измерения деформации, содержащее намагничивающее устройство в виде катушек, феррозондовый датчик, измерительный элемент, выполненный полым с возможностью размещения в нем намагничивающих катушек или феррозондового датчика, отличающееся тем, что оно дополнительно содержит измерительную линию, включающую, по меньшей мере, один измерительный элемент, выполненный из магнитной вставки, и немагнитные вставки, зафиксированную на опорах элементами крепления, при этом магнитные вставки выполнены из ферромагнитного материала, обладающего магнитоупругим гистерезисом и пьезомагнитным эффектом, а намагничивающие катушки расположены соосно и удалены друг от друга.

3. Устройство для измерения деформации по п.2, отличающееся тем, что магнитные и немагнитные вставки выполнены в виде участка трубы.

| СПОСОБ ДЕФЕКТОСКОПИИ ГЛУБИННО-НАСОСНЫХ ШТАНГ | 1992 |

|

RU2029294C1 |

| Способ определения локальных деформационных воздействий на колонну обсадных труб | 1982 |

|

SU1046490A1 |

| Способ неразрушающего контроля магнитных материалов | 1982 |

|

SU1096561A1 |

| JP 2005127963 А, 19.05.2005. | |||

Авторы

Даты

2012-06-10—Публикация

2010-06-21—Подача