ОБЛАСТЬ ТЕХНИКИ

Идея настоящего изобретения относится к устройству разделения текучих сред, включающему мембрану для разделения текучих сред, и к мембранному модулю для разделения текучих сред.

УРОВЕНЬ ТЕХНИКИ

Парниковый эффект, вызываемый газообразными диоксидом углерода, метаном и т.д., вносит существенный вклад в глобальное потепление, которое в настоящее время является предметом всеобщей заинтересованности. Глобальное потепление не только нарушает равновесие экосистем, но и оказывает влияние на социальную жизнь людей. Следовательно, прикладываются различные усилия, направленные на снижение выбросов парниковых газов в атмосферу.

Диоксид углерода недавно стал одним из наиболее привлекающих внимания парниковых газов. Диоксид углерода может образовываться при сжигании отходов на установках очистки канализационных сточных вод, установках очистки сточных вод и на свалках. Кроме этого, диоксид углерода может в больших количествах образовываться на тепловых электростанциях или сталелитейных заводах. Следовательно, изучаются технологии отделения и удаления из отходящего газа только диоксида углерода. Помимо диоксида углерода, также привлекает внимание технология отделения газообразного водорода, так как растет интерес к водородному топливу. Кроме того, поскольку полностью отделенный кислород или азот могут быть использованы в различных областях, продолжаются исследования способов отделения кислорода или азота. В будущем, по мере развития технологий использования конкретных газов или жидкостей, ожидается возникновение потребности в технологиях разделения самых разных текучих сред.

Отделение определенной текучей среды не может быть использовано в промышленности просто путем реализации теории разделения. Например, технологии отделения диоксида углерода, такие как способ абсорбции, способ адсорбции, криогенный способ и способ мембранного разделения, предложены уже давно. Однако, немногие из указанных способов используются в коммерческих масштабах из-за практических ограничений, таких как потребление слишком большого количества энергии, наличие побочных эффектов и трудность реализации крупногабаритных установок.

Тем не менее, поскольку в способе мембранного разделения потребляется относительно небольшое, по сравнению с другими способами, количество энергии, он оценивается как пригодный для коммерческого использования. До сих пор способ мембранного разделения развивали, главным образом, в направлении повышения эффективности разделения мембраны. Первичной целью усовершенствования способа мембранного разделения является создание разделительной мембраны малого размера (например, 1 дюйм х 1 дюйм, 2,54 см), которая бы обладала эффективностью разделения 90% или более в лабораторных условиях. Тогда как ее увеличение и коммерческое воплощение считается следующим шагом.

Чтобы получить эффективность разделения 90% или более в лабораторных условиях, многие исследователи пытались сделать мембрану тоньше, а перепад давления внутри и снаружи мембраны больше. Однако, с уменьшением толщины и увеличением давления износостойкость разделительной мембраны уменьшается. Следовательно, некоторые исследователи также изучают материалы мембран, износостойкие даже в указанных условиях.

Однако даже если высокоэффективная мембрана создана на лабораторном уровне, коммерческое воплощение высокоэффективной мембраны является отдельной задачей. Прежде всего, очень сложно производить тонкую разделительную мембрану в больших количествах. Кроме этого, поскольку приходится использовать дорогие исходные материалы, ее себестоимость очень высока. Кроме этого, при применении тонкой разделительной мембраны в крупногабаритном оборудовании требуется соединение большого количества разделительных мембран, в результате чего увеличивается время сборки и стоимость сборки. Кроме этого, использование высокого давления для постижения высокой эффективности увеличивает затраты на обработку. Даже при том, что разделение возможно теоретически, реальное коммерческое воплощение при слишком больших себестоимости и затратах на обработку невозможно.

Следовательно, требуется создание такой технологии разделения текучих сред, которой свойственны низкие затраты на обработку, рентабельная эффективность разделения и возможность применения в коммерческом масштабе.

ОПИСАНИЕ

Техническая задача

Благодаря различным аспектам идеи настоящего изобретения, им обеспечивается устройство разделения текучих сред с повышенной эффективностью разделения, способное разделять большое количество текучей среды и пригодное для серийного производства.

Благодаря различным аспектам идеи настоящего изобретения, также обеспечивается мембранный модуль для разделения текучих сред с повышенной эффективностью разделения, способный разделять большое количество текучей среды и пригодный для серийного производства.

Благодаря различным аспектам идеи настоящего изобретения, также обеспечивается очиститель воздуха, способный осуществлять эффективное отделение вредных газов.

Однако, аспекты идеи изобретения не ограничиваются изложенными. Указанные выше и другие аспекты идеи изобретения станут более понятны специалистам в области, к которой относится идея изобретения, при рассмотрении подробного описания изобретения, приведенного ниже.

Техническое решение

В соответствии с одним из аспектов идеи изобретения, им обеспечивается устройство разделения текучих сред, включающее мембрану для разделения текучих сред, протяженную в одном направлении и имеющую поперечное сечение в форме замкнутой кривой, при этом, толщина мембраны для разделения текучих сред составляет от 0,1 мм до 2 мм, наружный диаметр от 60 мм до 360 мм, когда поперечное сечение приведено к круглой форме.

В соответствии с другим аспектом идеи изобретения, им обеспечивается устройство разделения текучих сред, включающее: камеру; первую траекторию потока, которая ведет в камеру и предназначена для смешанной текучей среды, содержащей множество типов текучих сред, включающих подлежащую отделению целевую текучую среду; узел разделения текучей среды, находящийся в камере, который включает множество разделительных элементов, отделяющих, по меньшей мере, часть целевой текучей среды от смешанной текучей среды; вторую траекторию потока, по которой целевая текучая среда, отделенная в узле разделения текучей среды, выходит из камеры; третью траекторию потока, по которой оставшаяся в камере текучая среда выходит из камеры, при этом, каждый из разделительных элементов включает множество мембран для разделения текучих сред, расположенных в камере, изогнутых, по меньшей мере, один раз в форме U и соединенных со второй траекторией потока, при этом, каждая из мембран для разделения текучих сред позволяет, по меньшей мере, части целевой текучей среды перемещаться из смешанной текучей среды, текущей снаружи мембраны для разделения текучих сред, внутрь мембраны для разделения текучих сред.

В соответствии с другим аспектом идеи изобретения, им обеспечивается устройство разделения текучих сред, включающее: мембранный модуль для разделения текучих сред, который включает мембрану для разделения текучих сред; подающий трубопровод, расположенный на стороне впуска мембранного модуля для разделения текучих сред; отводящий трубопровод, расположенный на стороне выпуска мембранного модуля для разделения текучих сред; и компрессор, соединенный с мембранным модулем для разделения текучих сред подающим трубопроводом и создающий давление текучей среды, при этом, по меньшей мере, часть подающего трубопровода и, по меньшей мере, часть отводящего трубопровода расположены друг рядом с другом, образуя теплообменник.

В соответствии с другим аспектом идеи изобретения, им обеспечивается мембранный модуль для разделения текучих сред, включающий: множество разделительных мембран, расположенных последовательно, чтобы перекрывать друг друга; множество межслоевых разделителей, каждый из которых расположен между разделительными мембранами и включает несущую часть и центральную часть, окруженную несущей частью и, по меньшей мере, частично открытую; и сборочную трубу, пронизывающую разделительные мембраны и межслоевые разделители, при этом, разделительные мембраны расположены на обеих поверхностях несущей части.

В соответствии с другим аспектом идеи изобретения, им обеспечивается мембранный модуль для разделения текучих сред, включающий: множество разделительных мембран, уложенных расположенных последовательно, чтобы перекрывать друг друга; и множество межслоевых разделителей, каждый из которых расположен между разделительными мембранами и включает несущую часть, центральную часть, окруженную несущей частью и, по меньшей мере, частично открытую, и боковое отверстие, проходящее сквозь несущую часть в поперечном направлении.

В соответствии с другим аспектом идеи изобретения, им обеспечивается мембранный модуль для разделения текучих сред, включающий: множество трубчатых разделительных мембран, расположенных последовательно, чтобы перекрывать друг друга; концевой разделитель, установленный на обоих концах каждой из разделительных мембран; межтрубный разделитель, расположенный между соседними разделительными мембранами внахлест с концевым разделителем; и сборочную трубу, пронизывающую концевой разделитель и межтрубный разделитель.

В соответствии с другим аспектом идеи изобретения, им обеспечивается воздухоочиститель, включающий: устройство разделения текучих сред, которое включает мембрану для разделения текучих сред; вакуумный насос, который выводит воздух, разделенный в устройстве разделения текучих сред, наружу; и трубопровод, соединяющий устройство разделения текучих сред с вакуумным насосом.

Указанные выше и другие аспекты идеи изобретения станут более понятны при рассмотрении подробного описания идеи изобретения и прилагаемых чертежей.

Преимущества изобретения

Устройство разделения текучих сред и мембранный модуль для разделения текучих сред, соответствующие вариантам осуществления идеи изобретения, характеризуются повышенной эффективностью разделения, пригодны для разделения большого количества текучей среды и могут быть без труда произведены серийно.

Кроме того, воздухоочиститель, соответствующий одному из вариантов осуществления идеи изобретения, способен эффективным образом уменьшать концентрацию диоксида углерода, диоксида серы и т.д. в замкнутом пространстве.

Однако, преимущества идеи изобретения не ограничиваются вышеизложенными. Указанные и другие преимущества идеи изобретения станут более понятны при рассмотрении подробного описания идеи изобретения, приводимого ниже.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

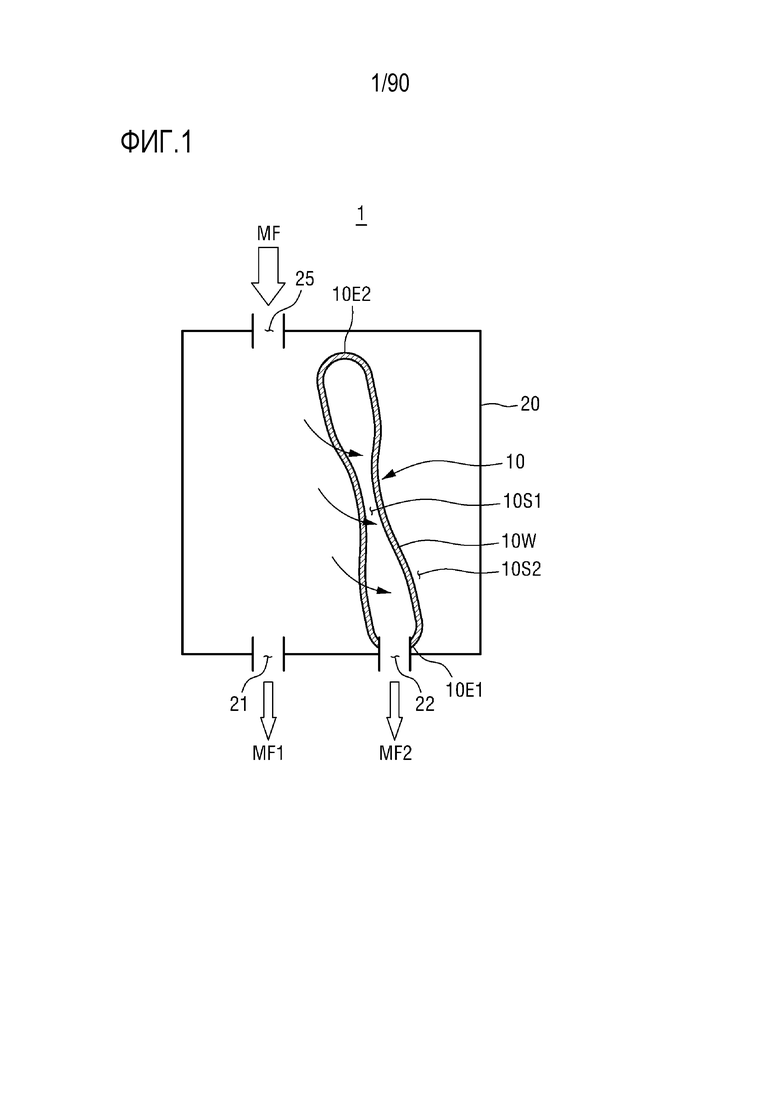

Фиг. 1 представляет собой схему устройства разделения текучих сред, соответствующего одному из вариантов осуществления идеи изобретения;

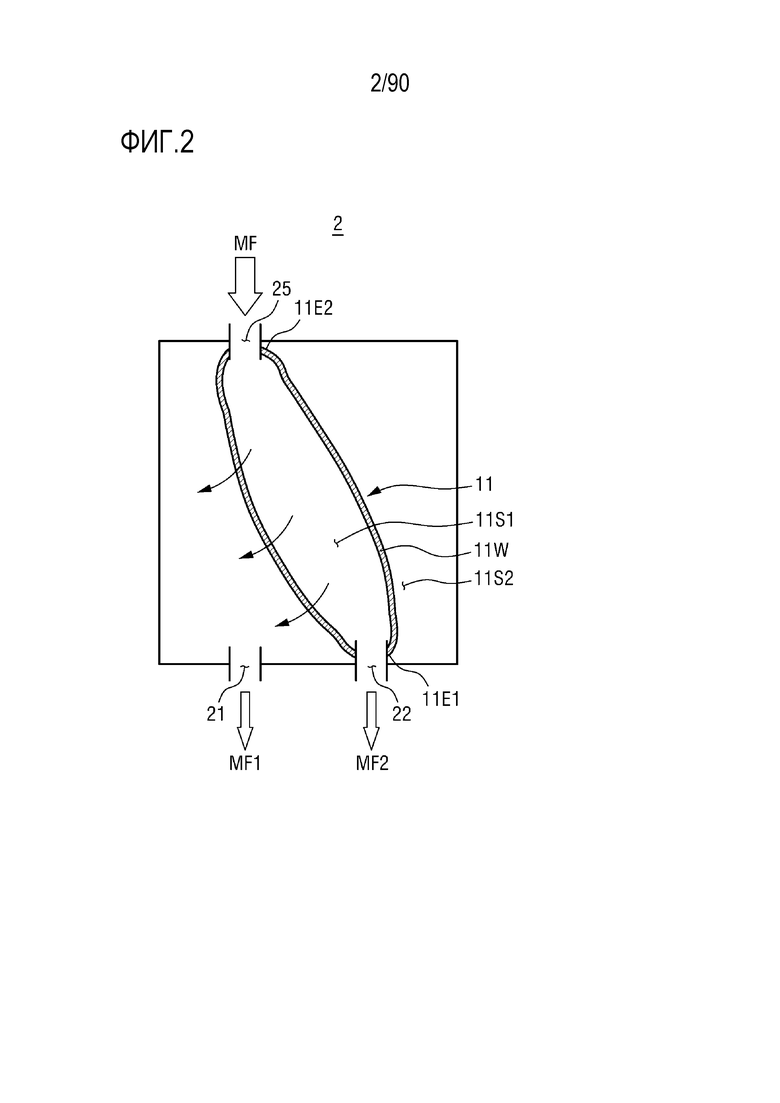

Фиг. 2 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

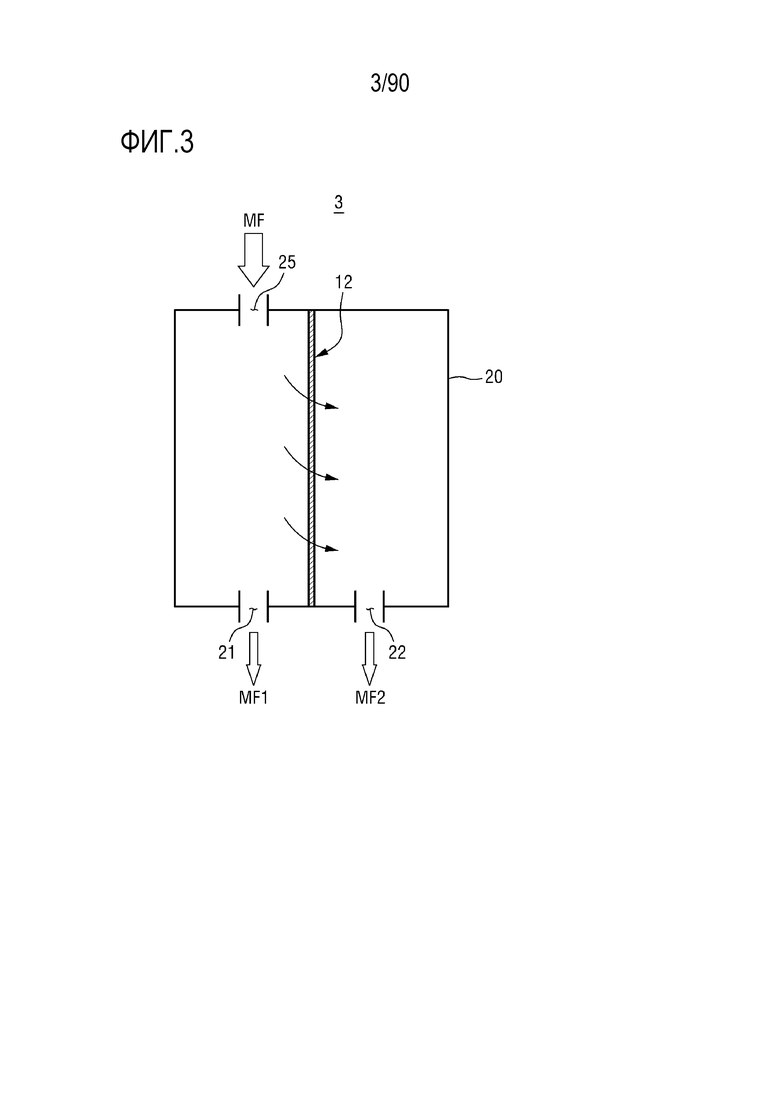

Фиг. 3 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

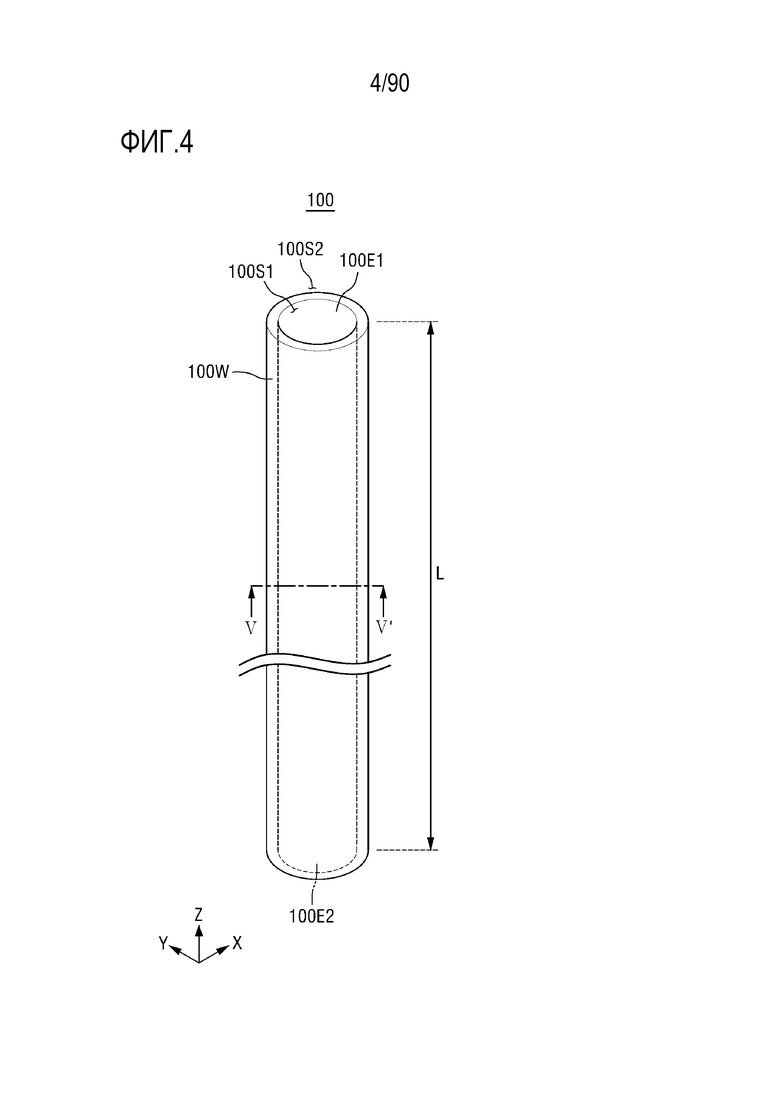

Фиг. 4 представляет собой вид в перспективе мембраны для разделения текучих сред, соответствующей одному из вариантов осуществления идеи изобретения;

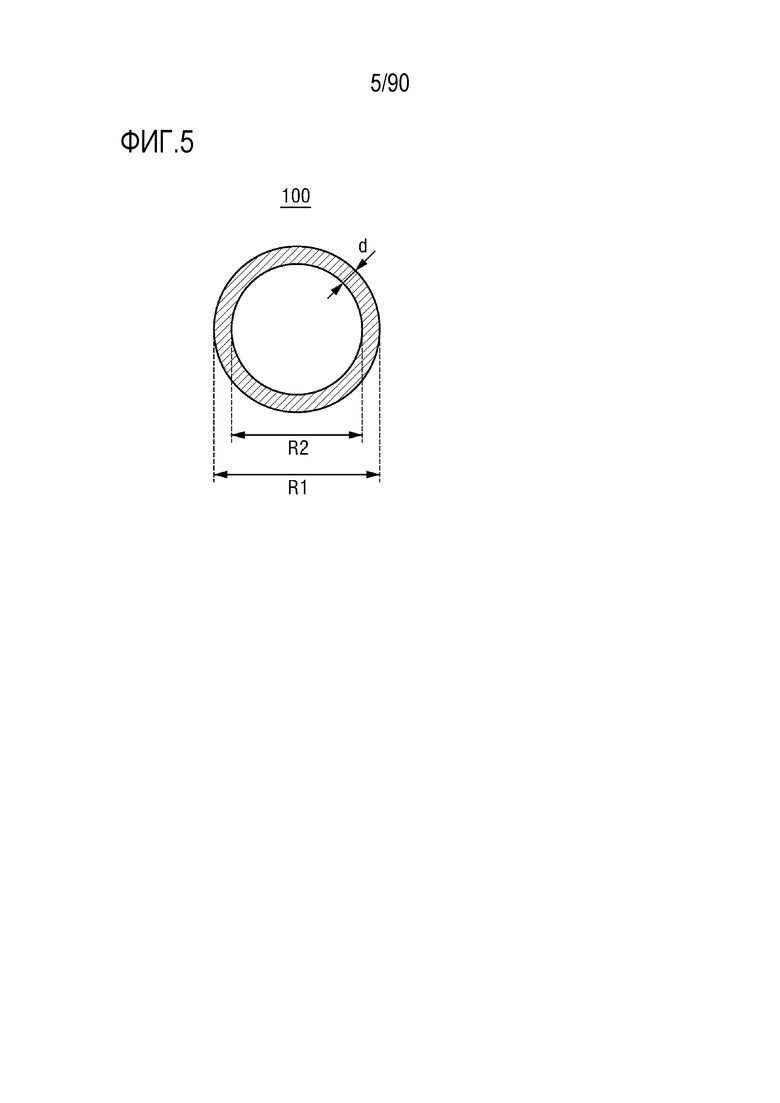

Фиг. 5 представляет собой вид в поперечном сечении по V-V' на фиг. 4;

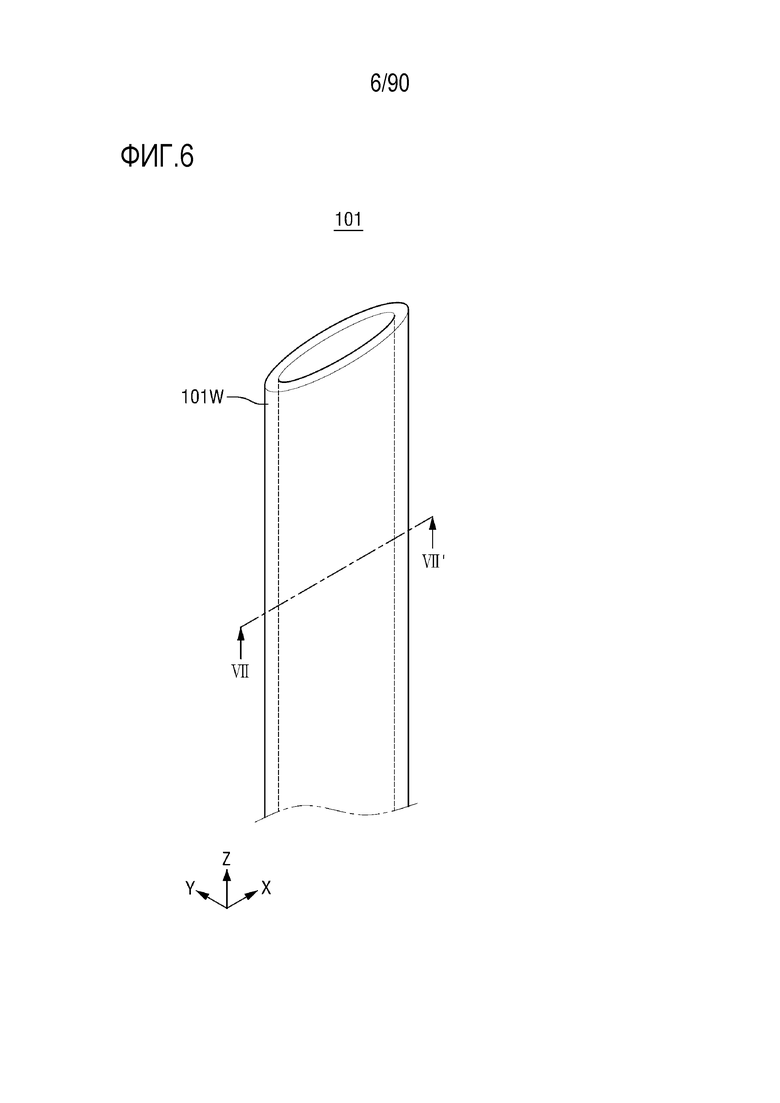

Фиг. 6 представляет собой вид в перспективе мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения;

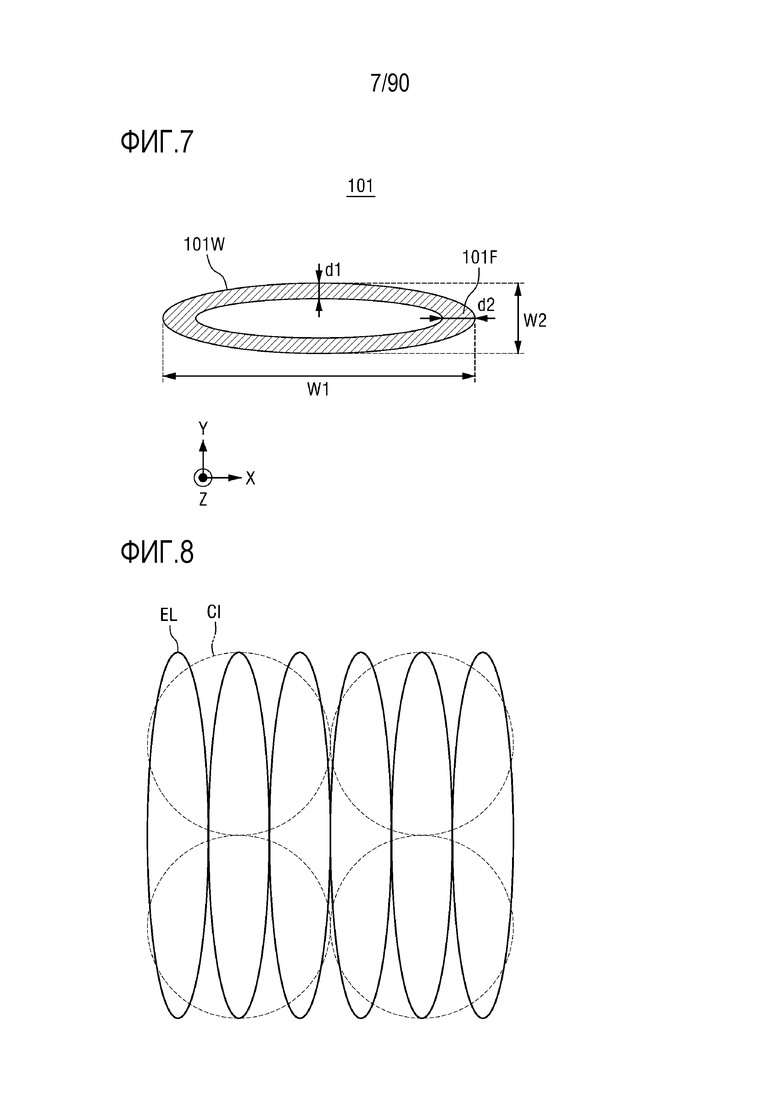

Фиг. 7 представляет собой вид в поперечном сечении по VII-VII' на фиг. 6;

Фиг. 8 представляет собой схему, отражающую соотношение пространства, занимаемого кругом и эллипсом;

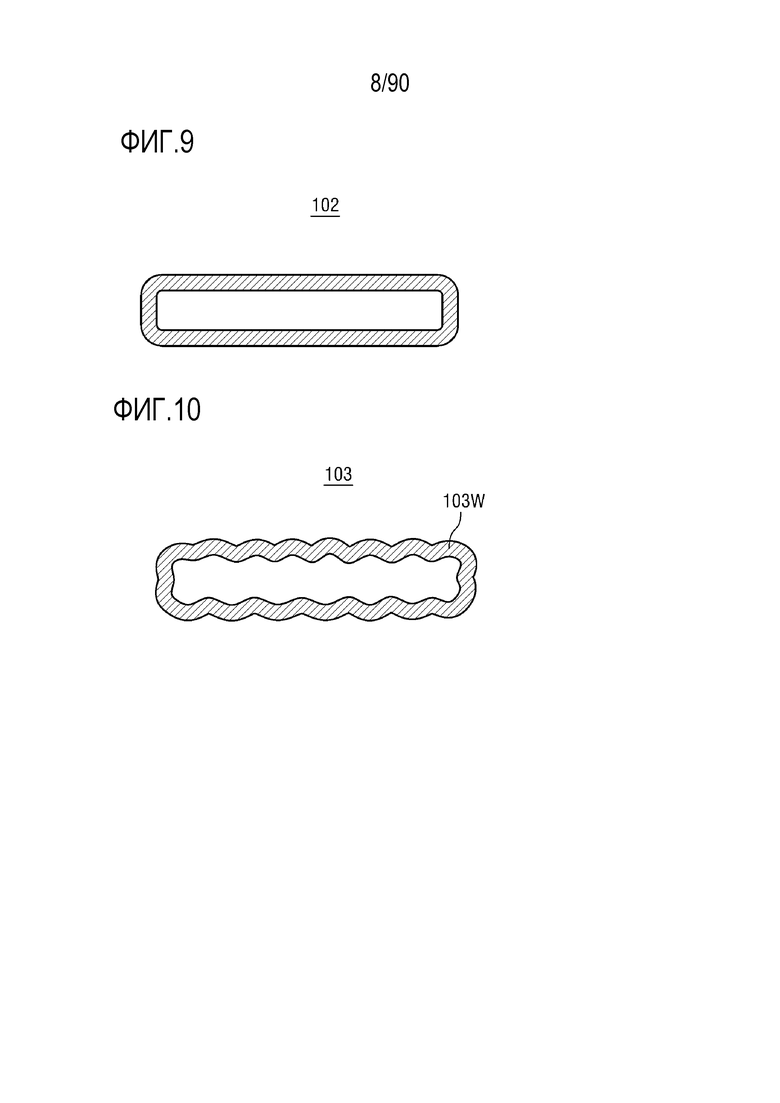

Фиг. 9 и 10 представляют собой вид в поперечном сечении мембран для разделения текучих сред в соответствии с различными вариантами осуществления идеи изобретения;

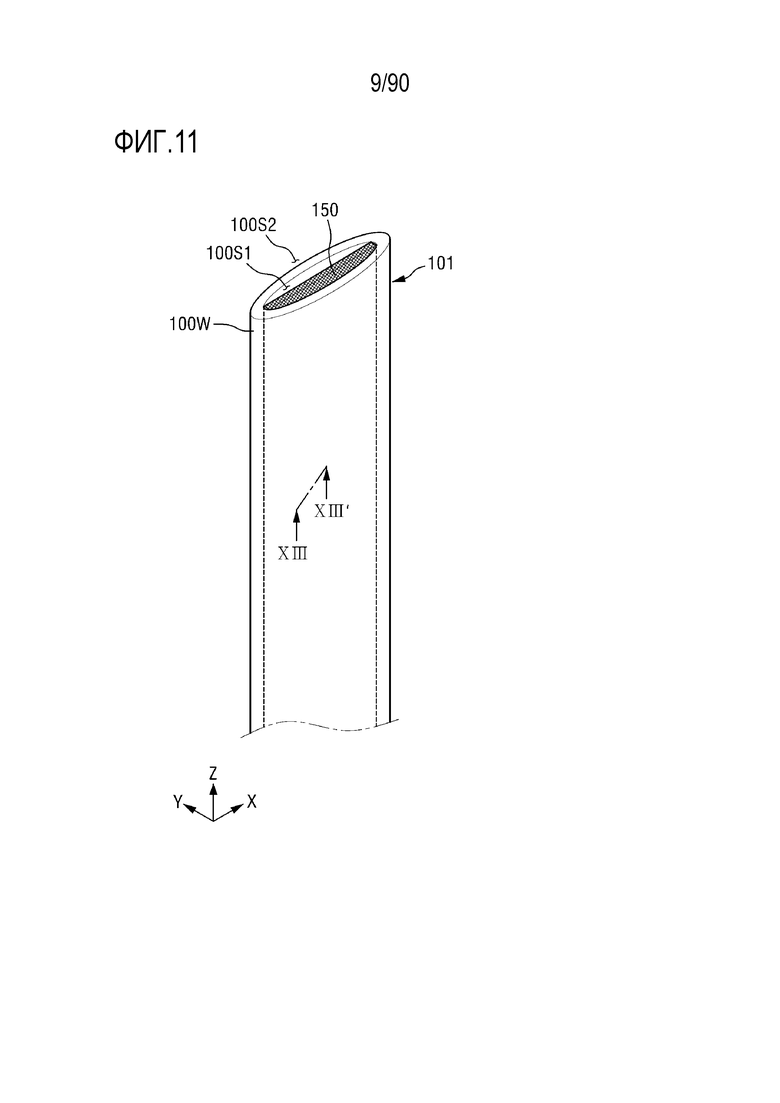

Фиг. 11 представляет собой вид в перспективе, на котором показан мембранный разделитель, установленный в мембране для разделения текучих сред фиг. 6;

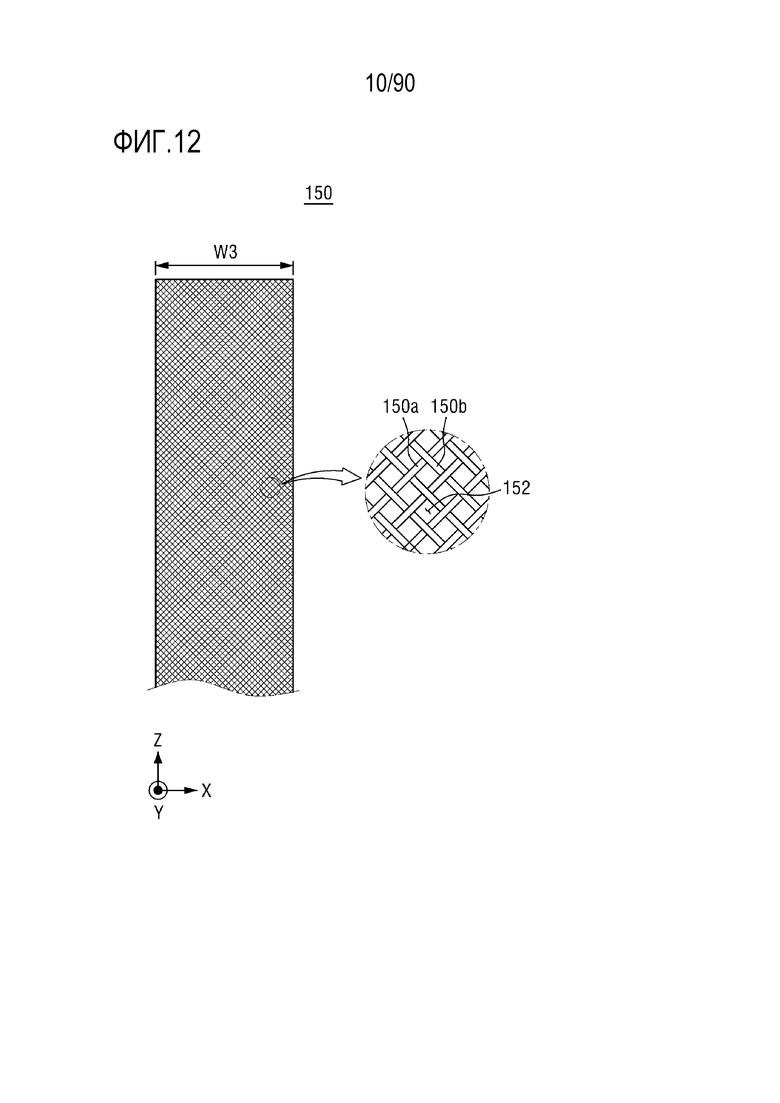

Фиг. 12 представляет собой вид сверху мембранного разделителя фиг. 11;

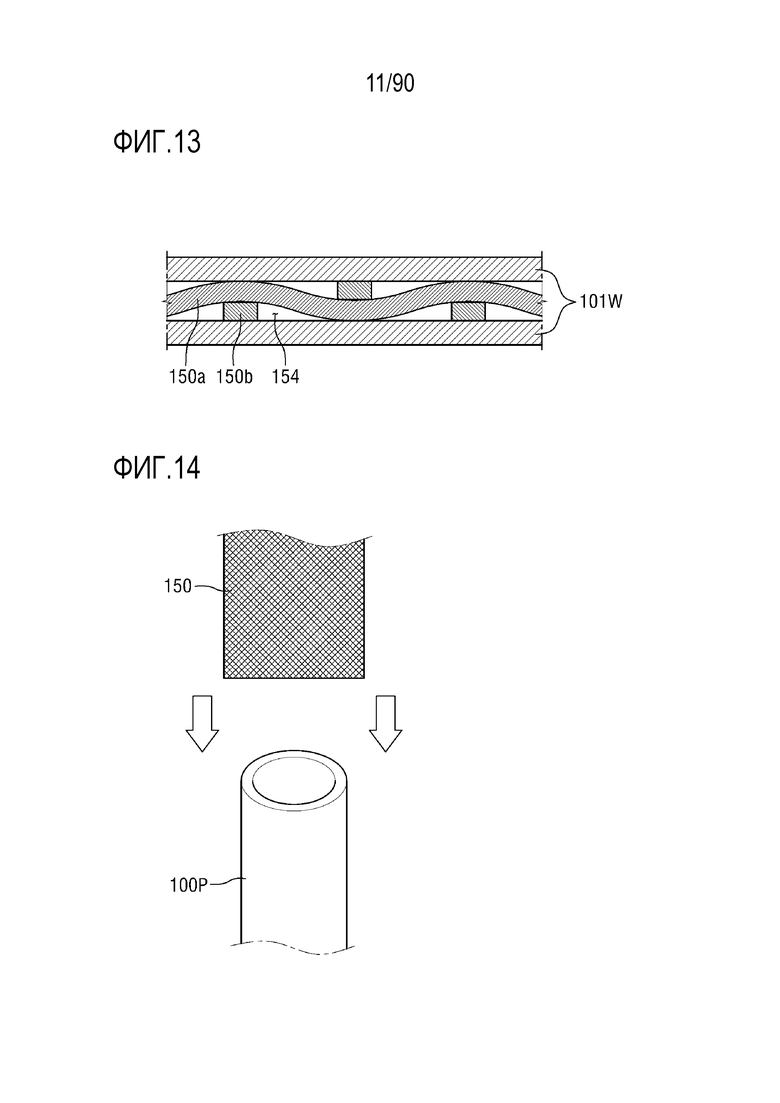

Фиг. 13 представляет собой вид в поперечном сечении по XIII-XIII' на фиг. 11;

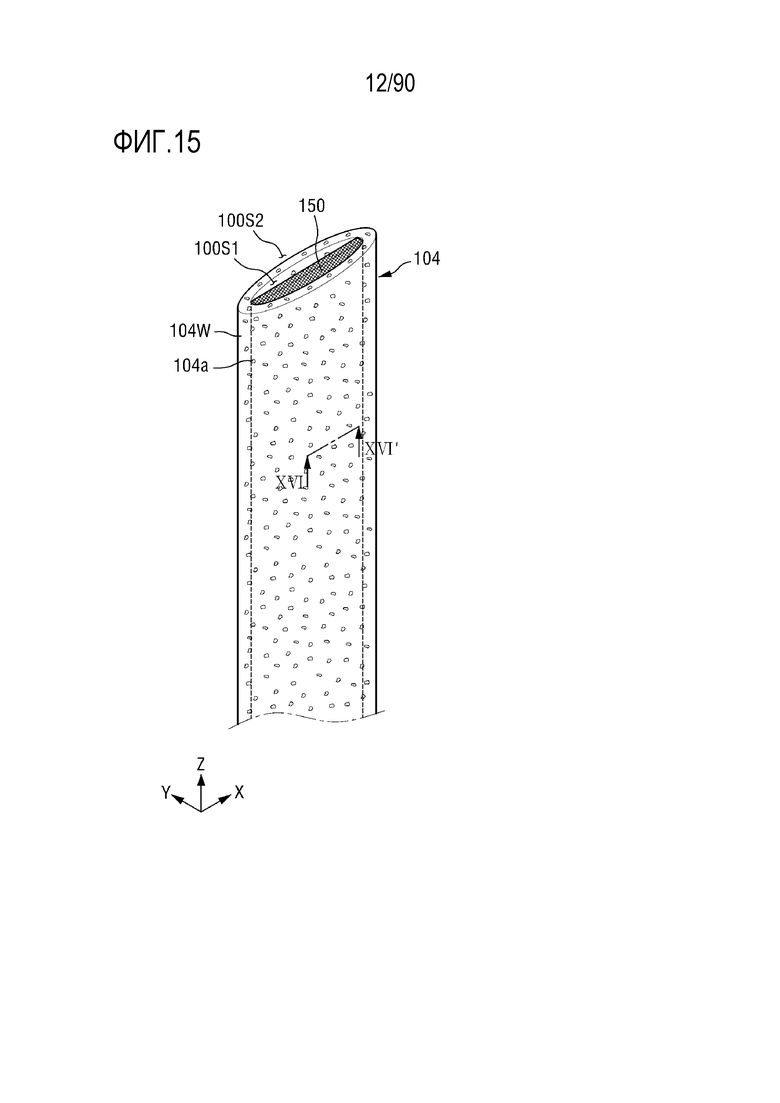

Фиг. 14 представляет собой вид в перспективе, отражающий процесс установки мембранного разделителя в мембрану для разделения текучих сред;

Фиг. 15 представляет собой вид в перспективе, отражающий мембрану для разделения текучих сред и мембранный разделитель, установленный в мембране для разделения текучих сред, в соответствии с другим вариантом осуществления идеи изобретения;

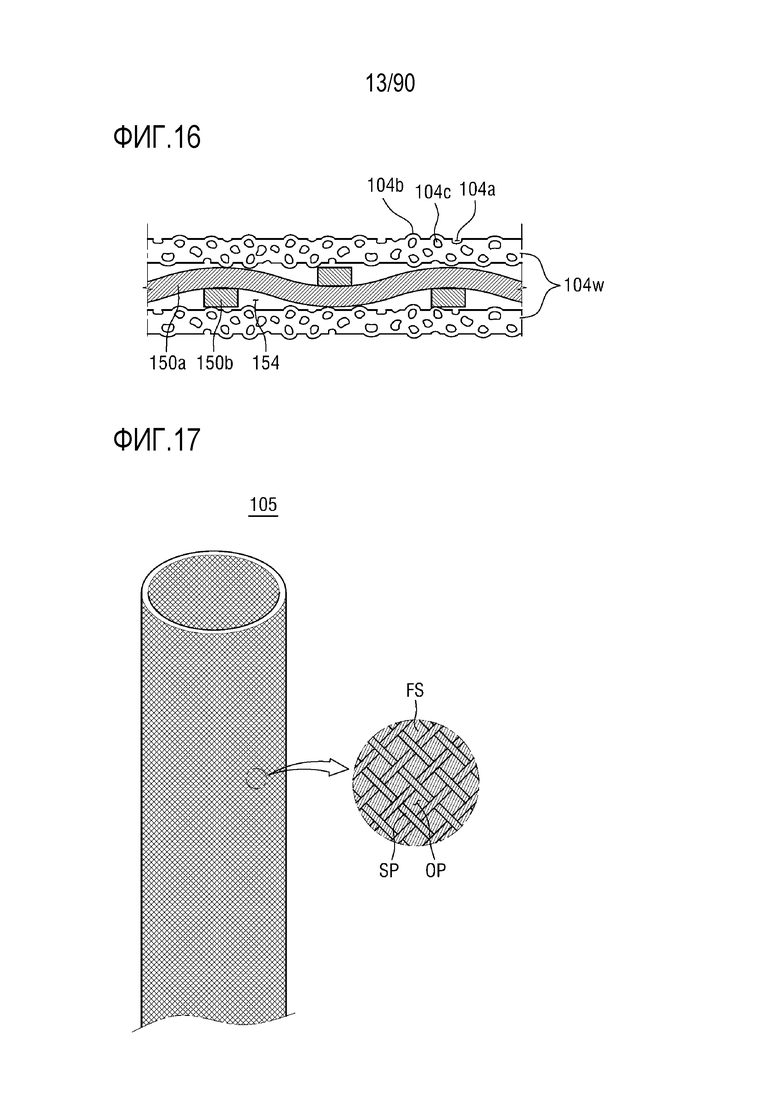

Фиг. 16 представляет собой вид в поперечном сечении по XVI-XVI' на фиг. 15;

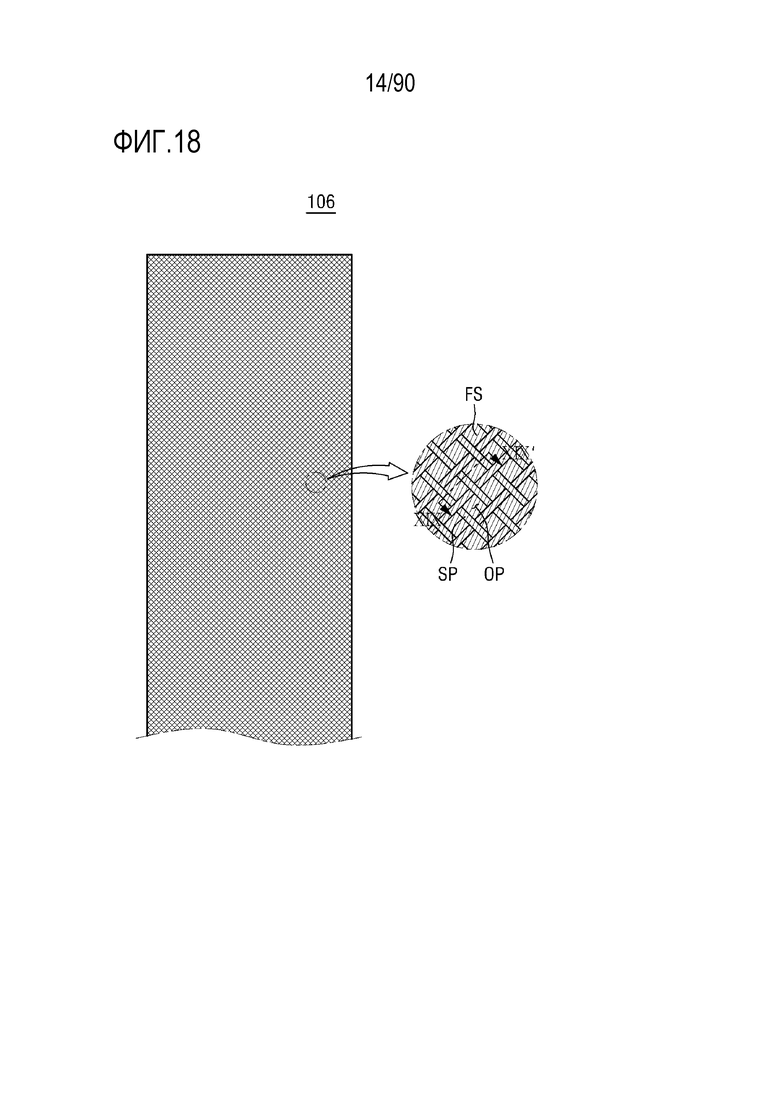

Фиг. 17 представляет собой вид в перспективе трубчатой мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения;

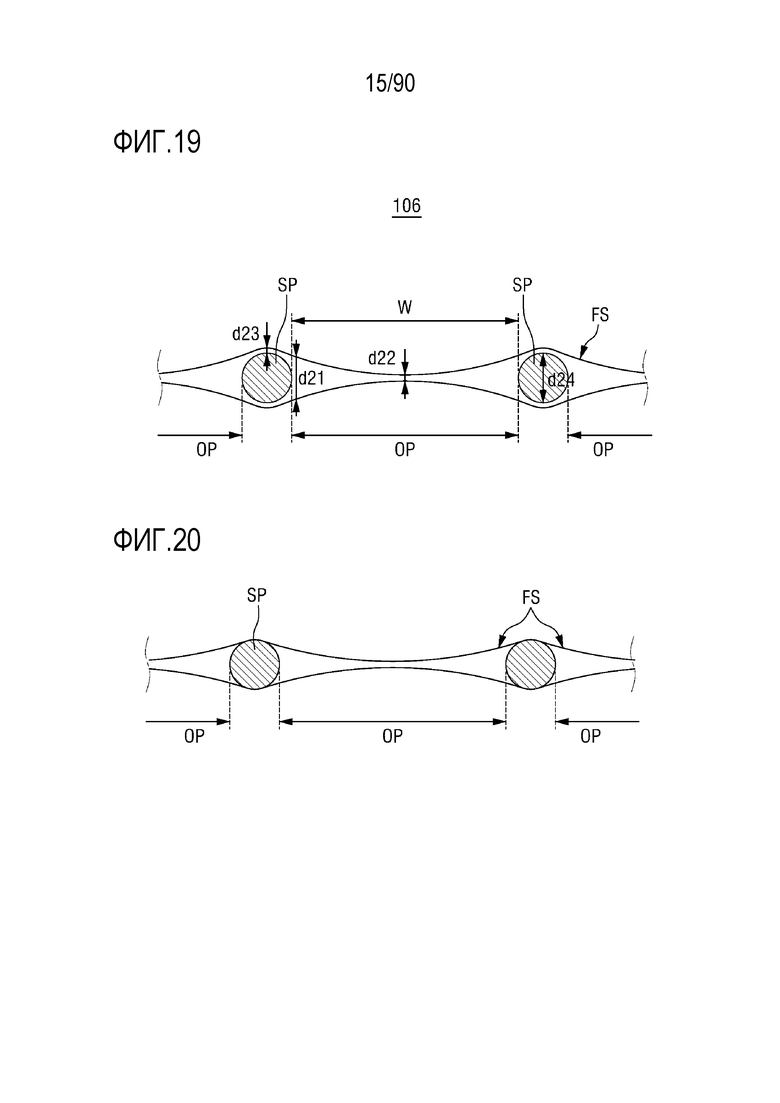

Фиг. 18 представляет собой вид в перспективе пластинчатой мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения;

Фиг. 19 представляет собой вид в поперечном сечении по XIX-XIX' на фиг. 18;

Фиг. 20 представляет собой вид в поперечном сечении мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения;

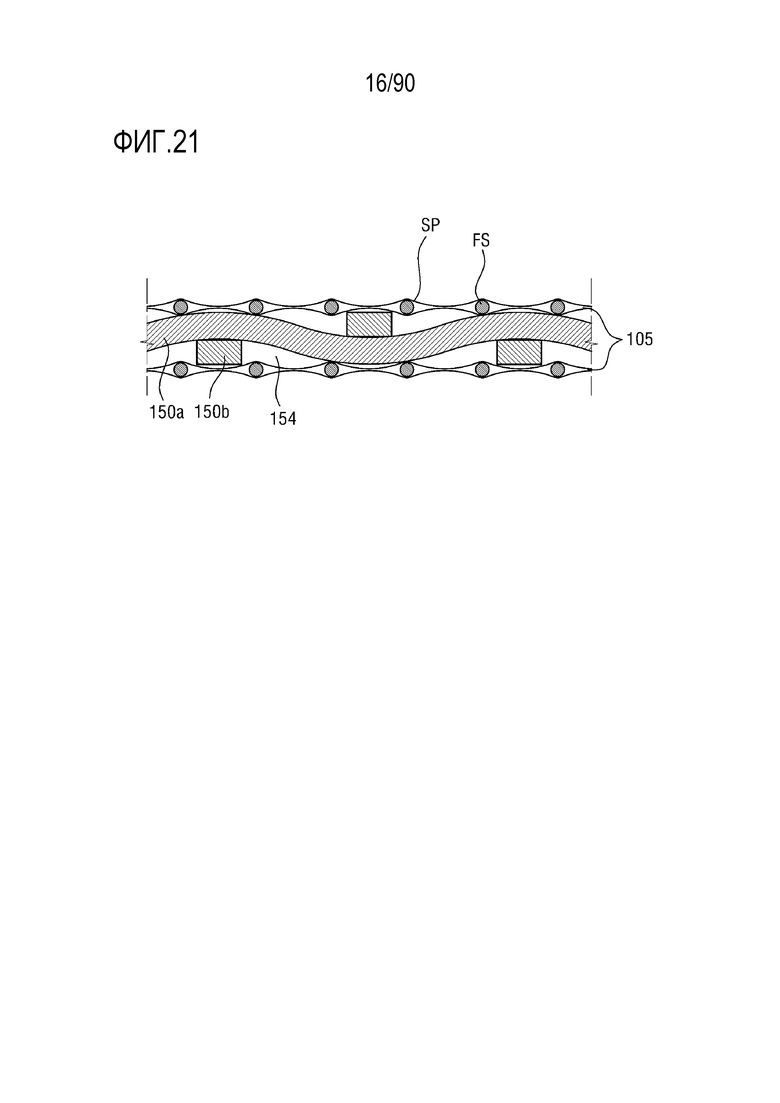

Фиг. 21 представляет собой вид в поперечном сечении, отражающий состояние, в котором мембранный разделитель установлен в мембране для разделения текучих сред фиг. 17;

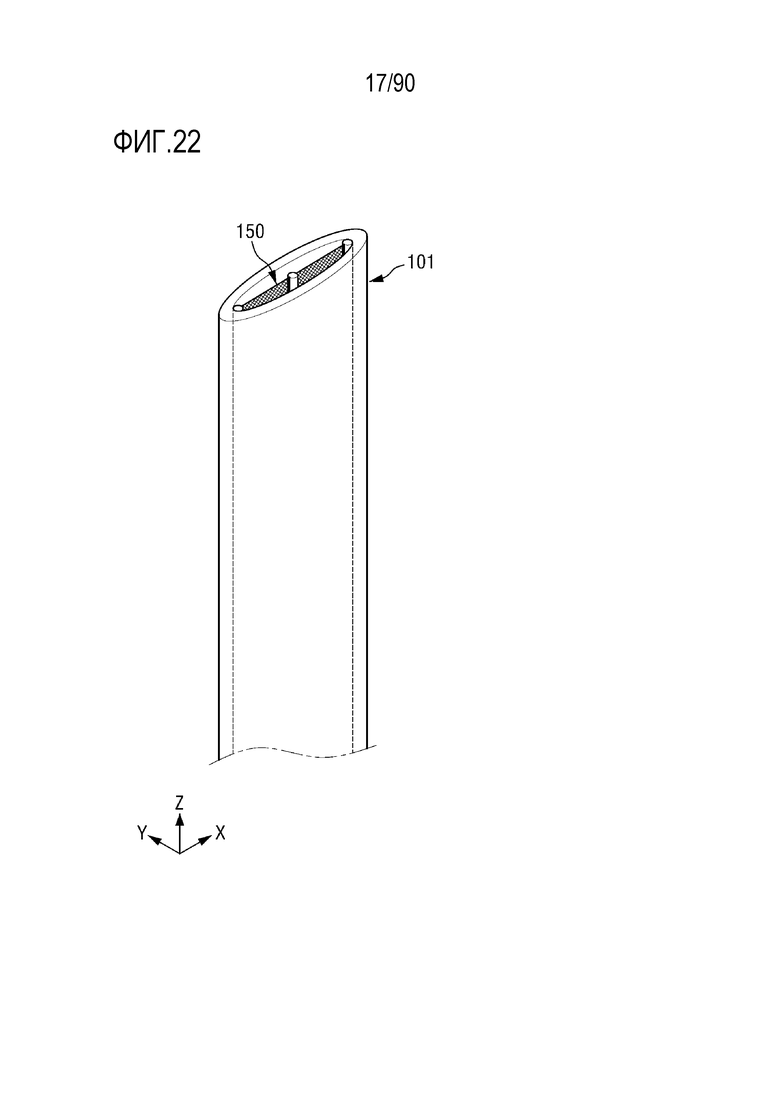

Фиг. 22 представляет собой вид в перспективе трубчатой мембраны для разделения текучих сред и разделителя, расположенного в трубчатой мембране для разделения текучих сред в соответствии с другим вариантом осуществления идеи изобретения;

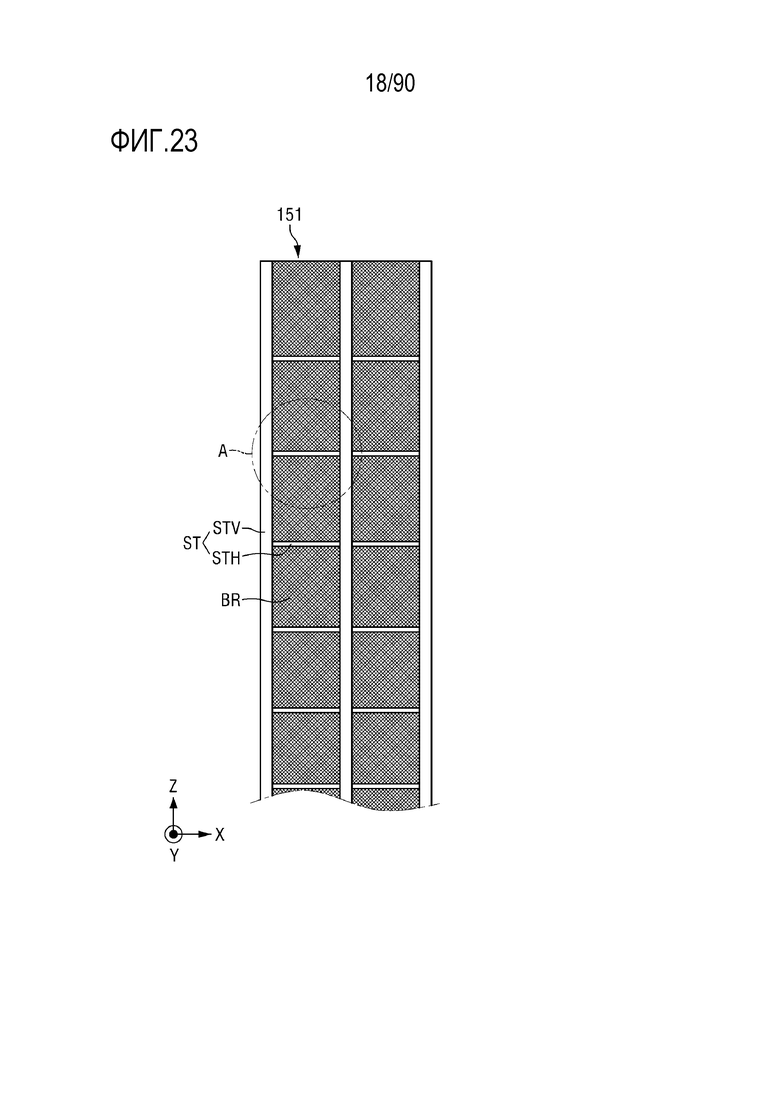

Фиг. 23 представляет собой вид сверху разделителя, показанного на фиг. 22;

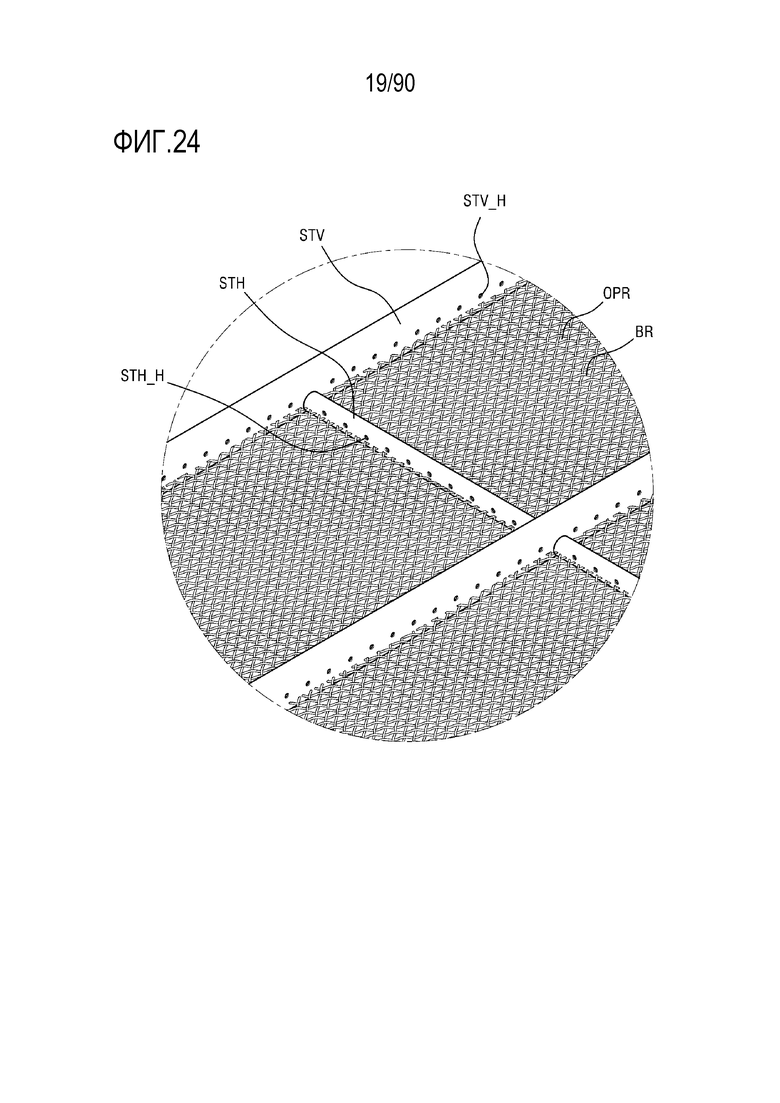

Фиг. 24 представляет собой вид в перспективе области «А» на фиг. 23;

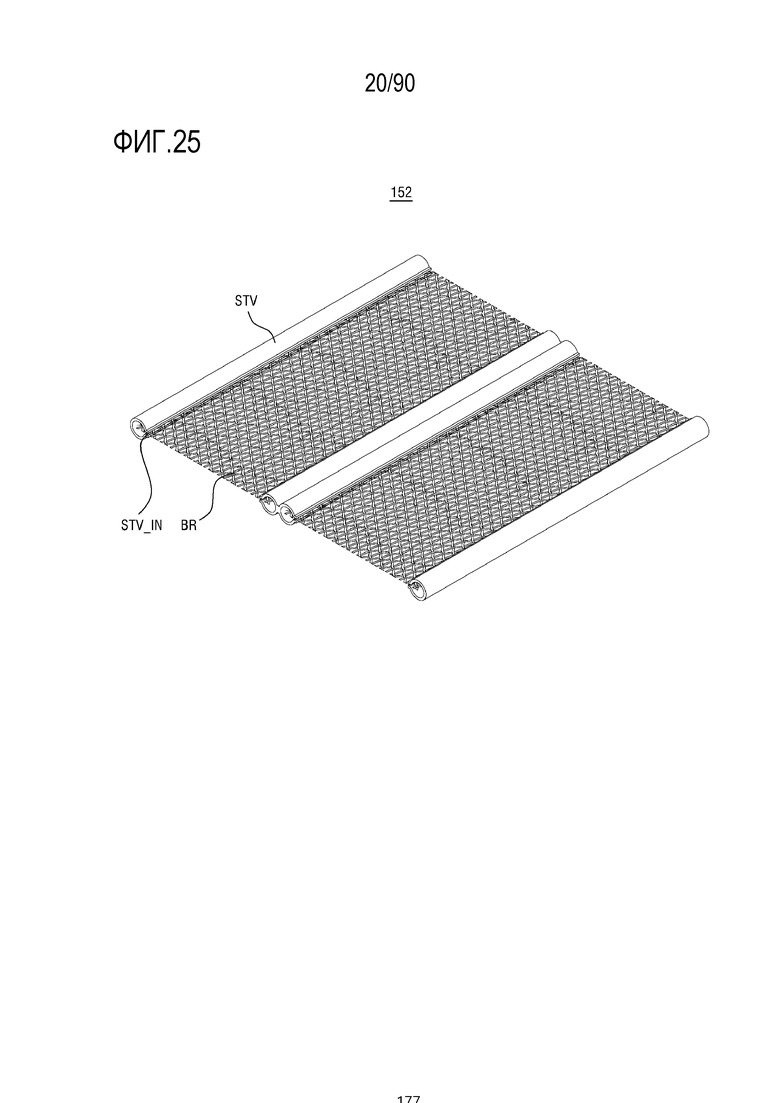

Фиг. 25 представляет собой вид в перспективе мембранного разделителя, соответствующего другому варианту осуществления идеи изобретения;

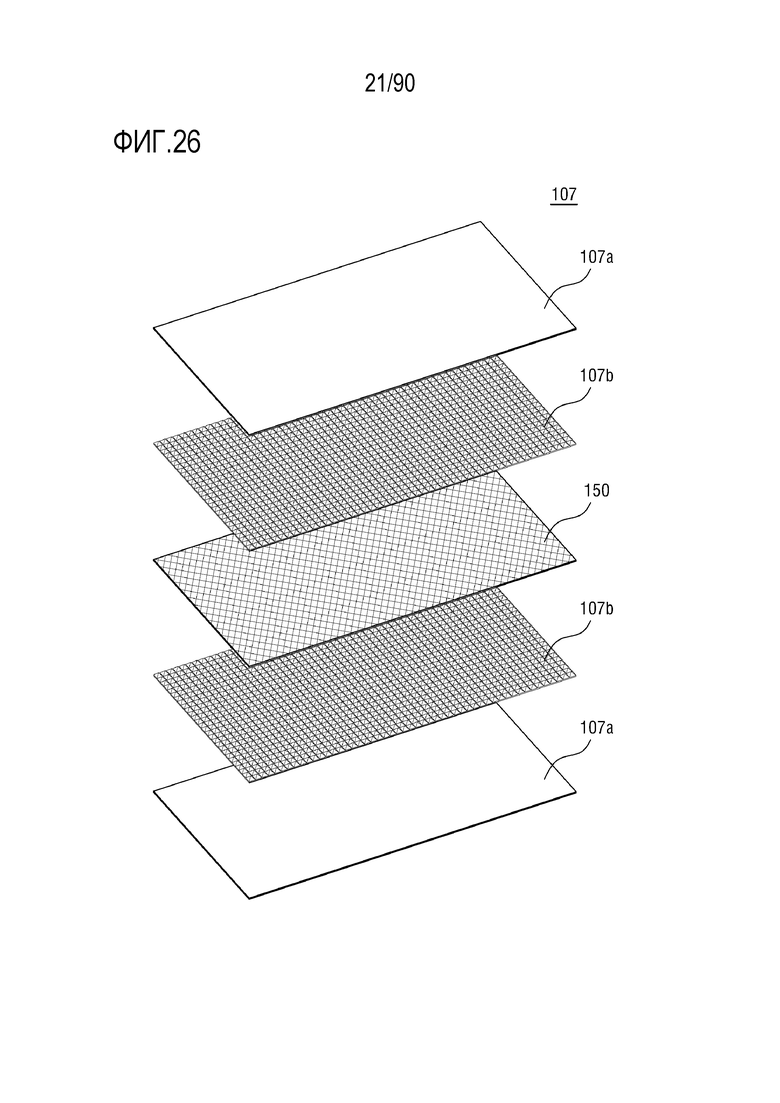

Фиг. 26 представляет собой вид в перспективе с пространственным разделением деталей мембраны для разделения текучих сред и мембранного разделителя в соответствии с другим вариантом осуществления идеи изобретения;

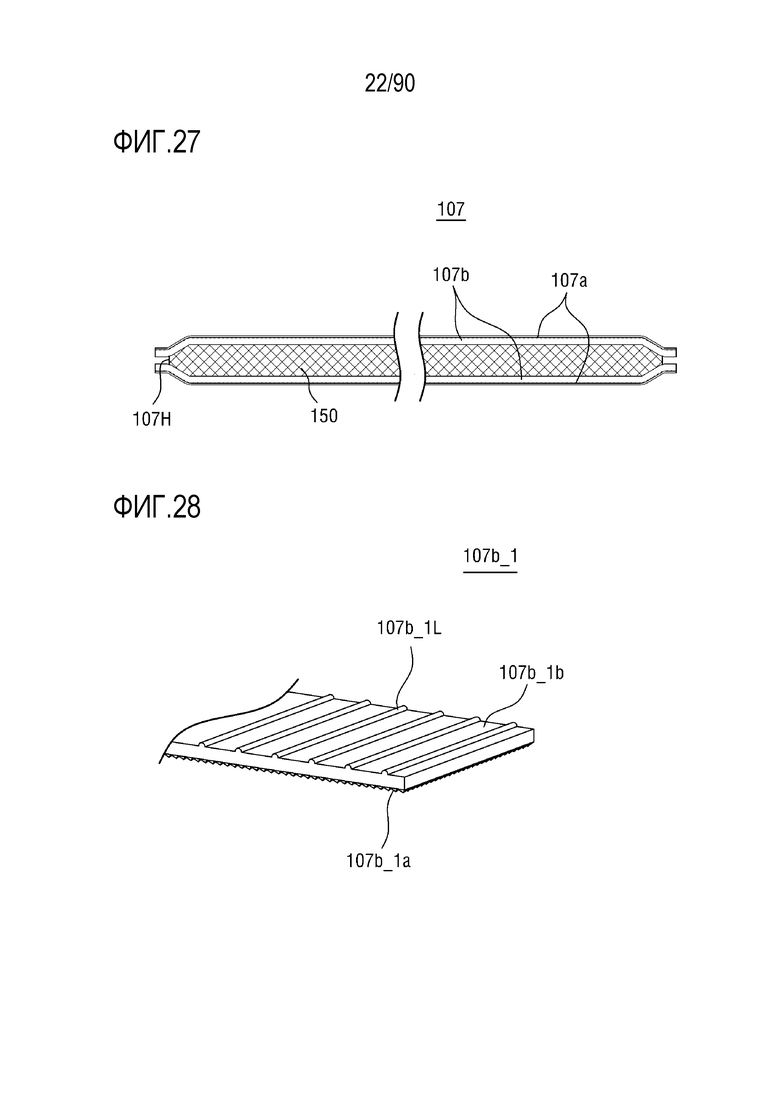

Фиг. 27 представляет собой вид в поперечном сечении мембраны для разделения текучих сред и мембранного разделителя, показанных на фиг. 26;

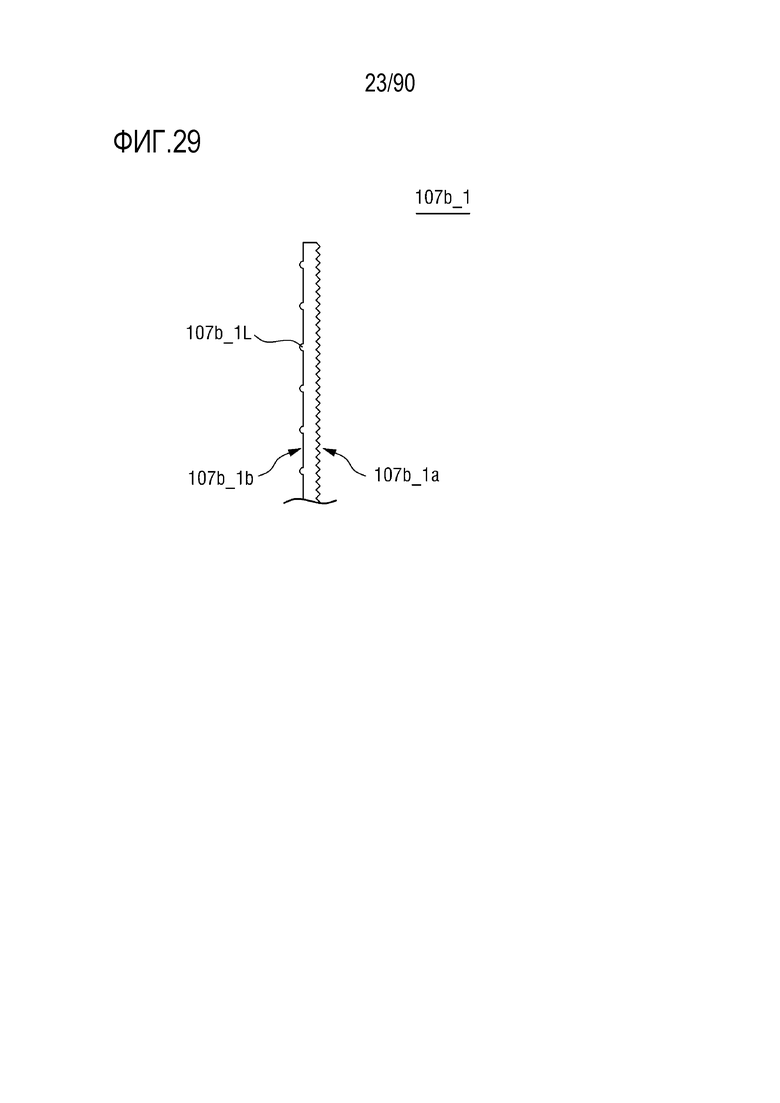

Фиг. 28 представляет собой вид в перспективе опорной мембраны, соответствующей другому варианту осуществления идеи изобретения;

Фиг. 29 представляет собой вид в поперечном сечении опорной мембраны, показанной на фиг. 28;

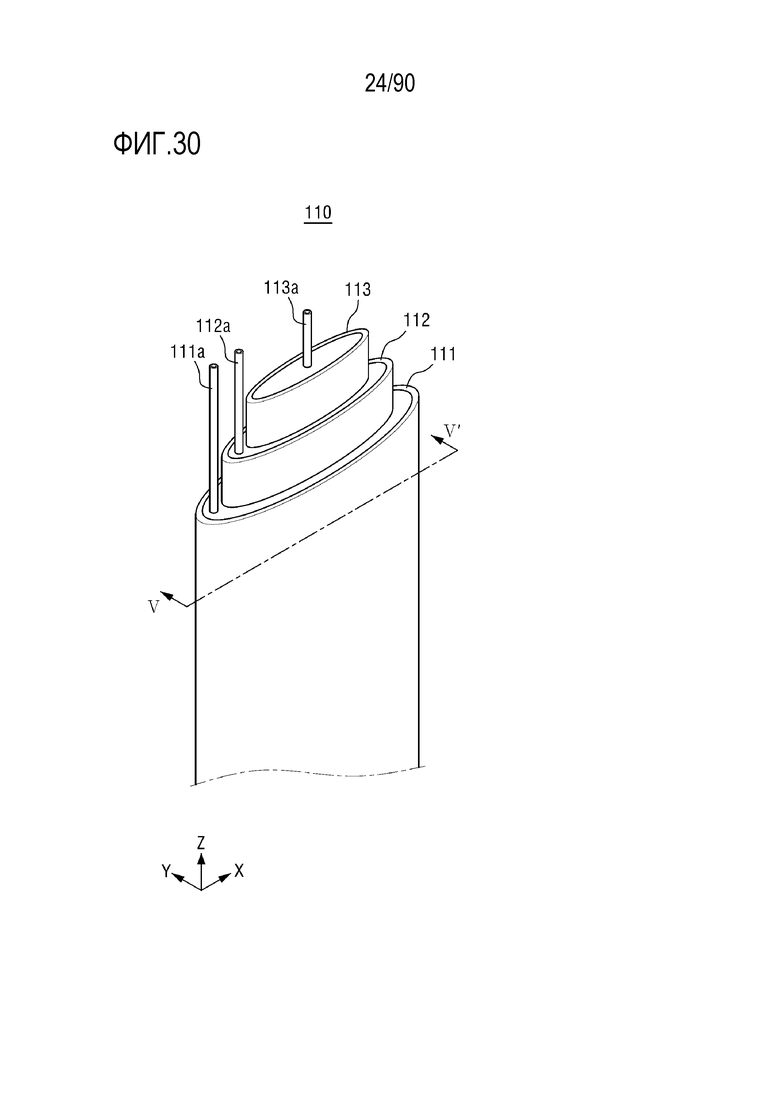

Фиг. 30 представляет собой вид в перспективе мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения;

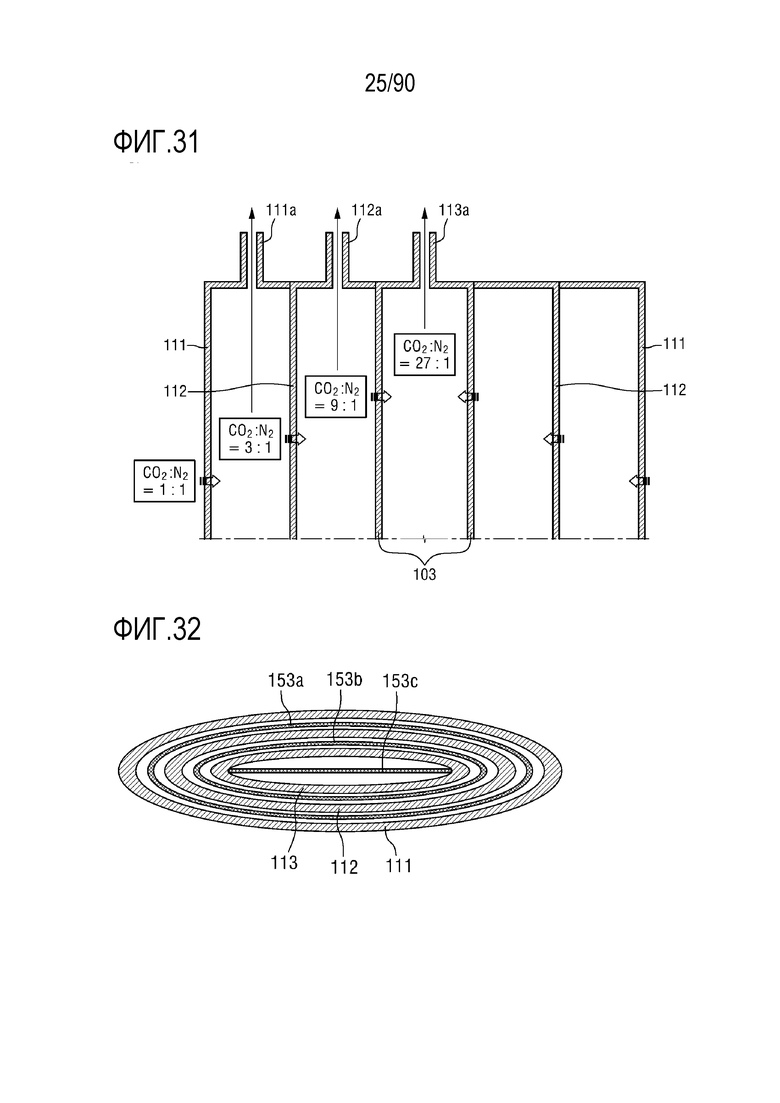

Фиг. 31 представляет собой вид в поперечном сечении по XXXI-XXXI' на фиг. 30;

Фиг. 32 представляет собой вид в поперечном сечении мембранного разделителя, установленного в мембране для разделения текучих сред фиг. 30;

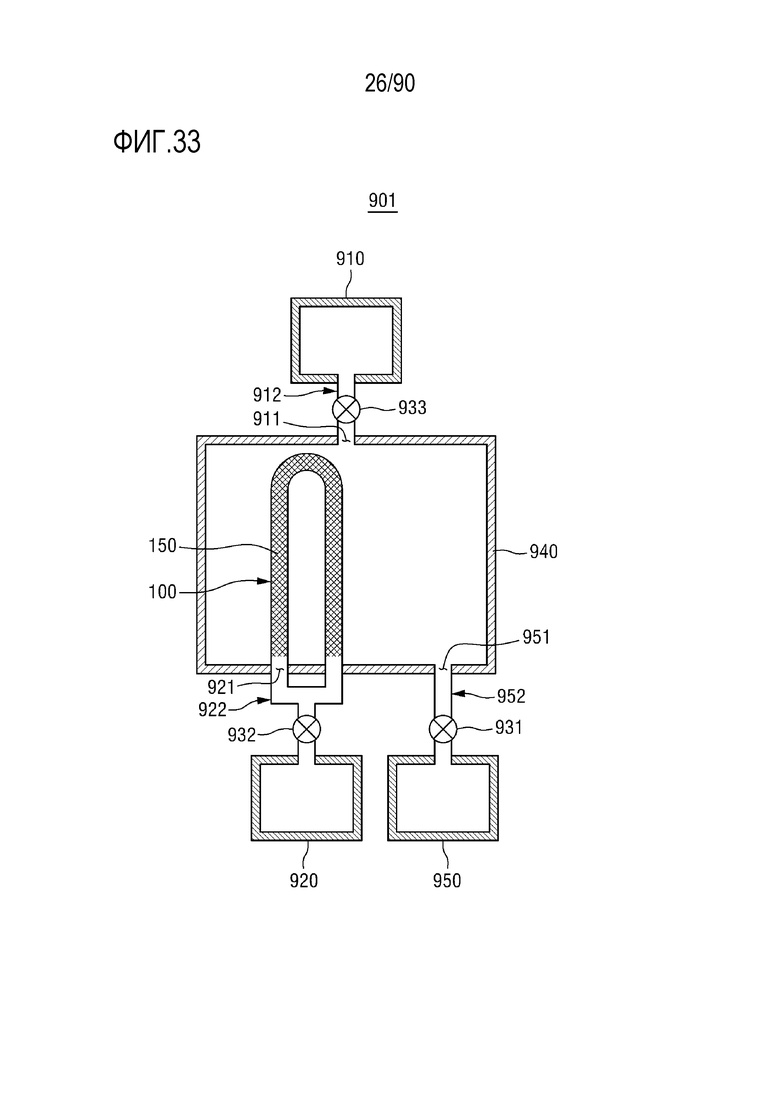

Фиг. 33 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

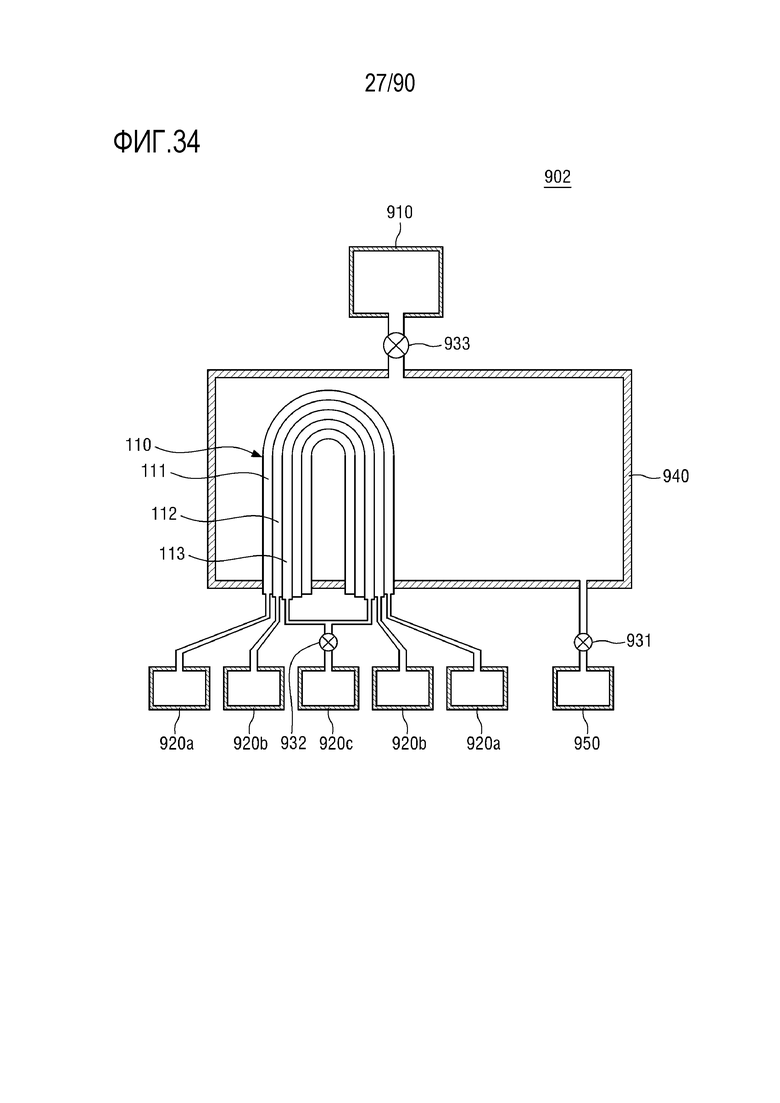

Фиг. 34 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

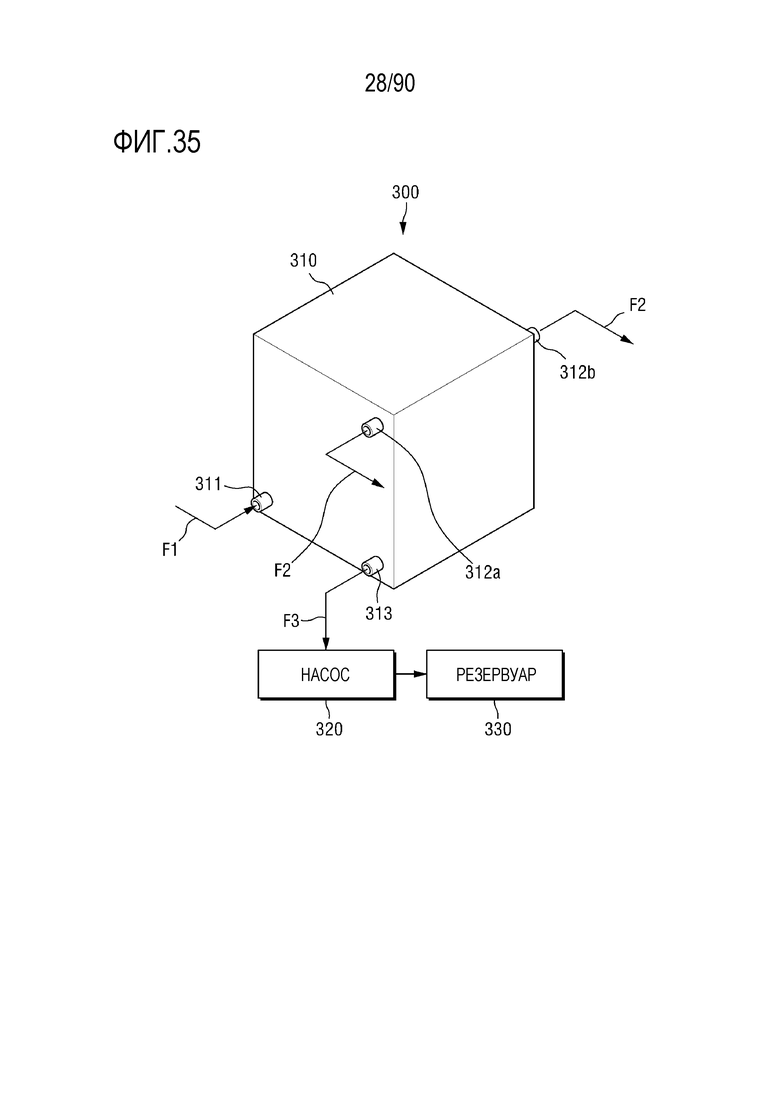

Фиг. 35 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

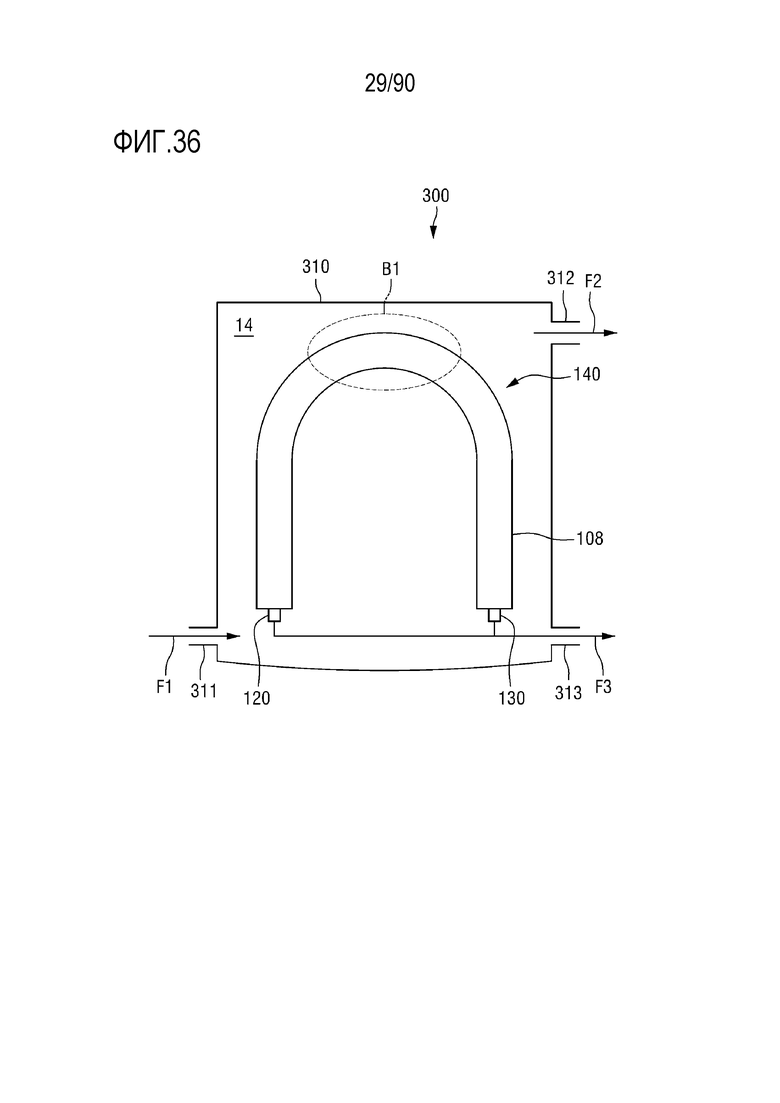

Фиг. 36 представляет собой схему внутренней конфигурации камеры устройства разделения текучих сред фиг. 35;

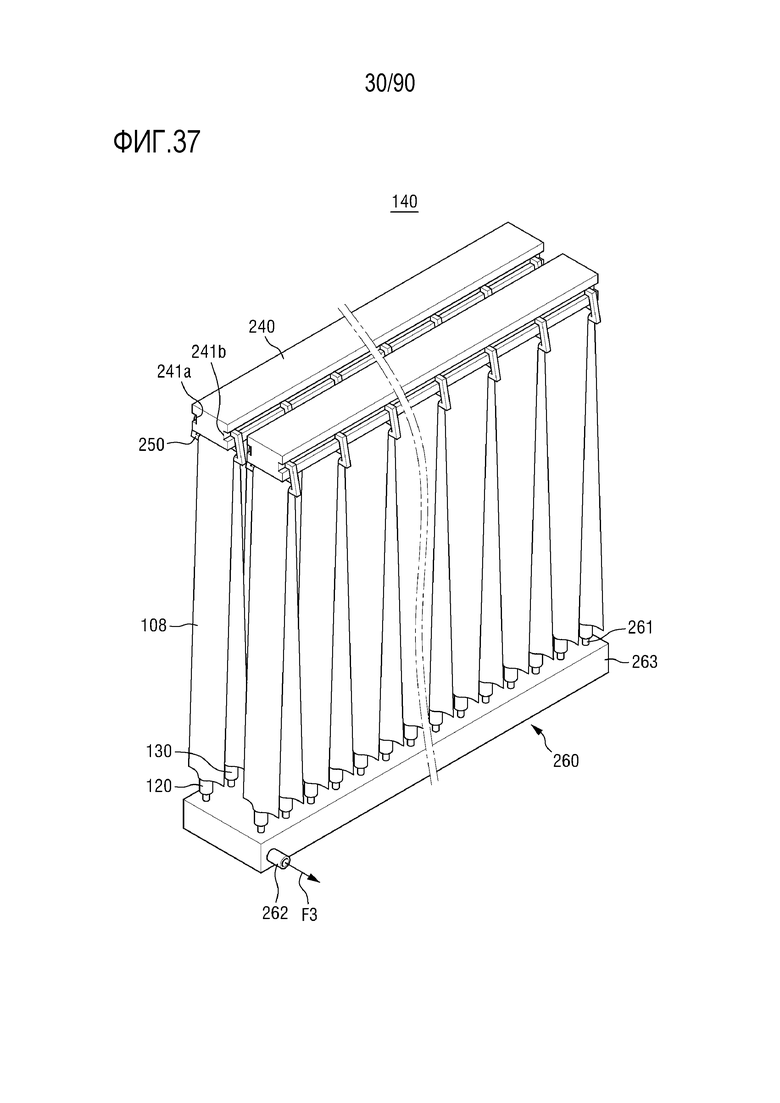

Фиг. 37 представляет собой вид в перспективе элемента для разделения текучих сред, показанного на фиг. 36;

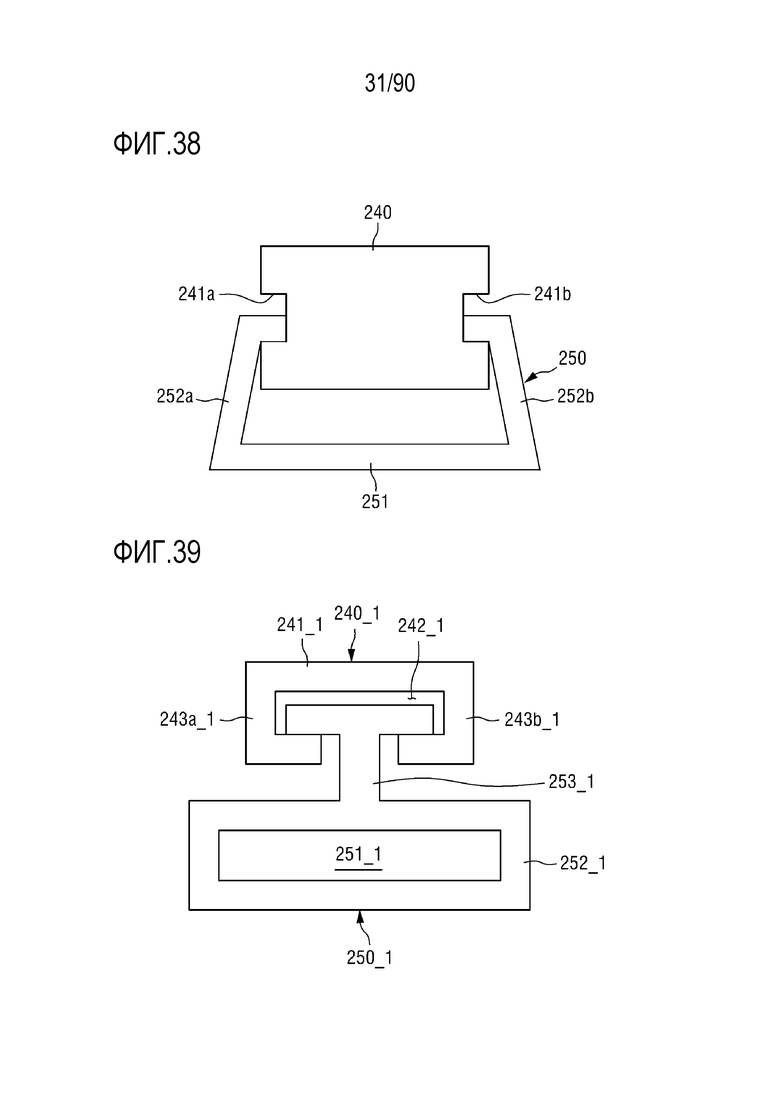

Фиг. 38 представляет собой вид спереди, демонстрирующий установление соединения между подвеской разделительной трубки и держателем подвески фиг. 37;

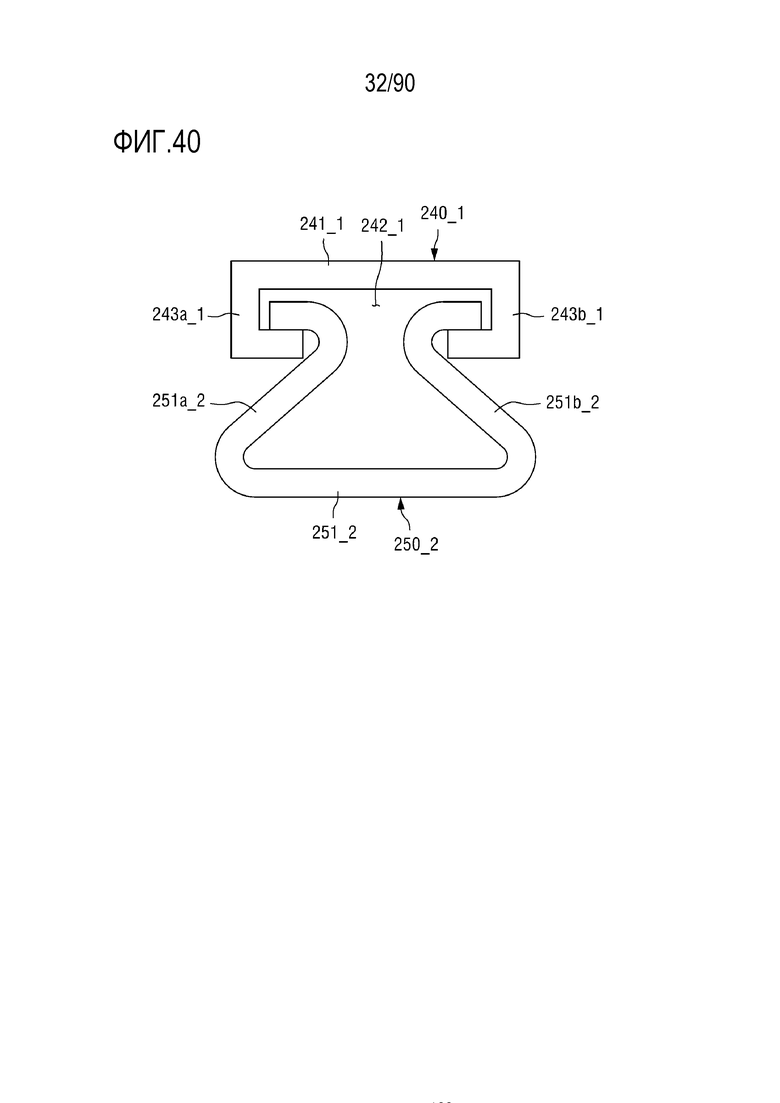

Фиг. 39 и 40 представляют собой вид спереди, демонстрирующий установление соединения между подвеской разделительной трубки и держателем подвески в соответствии с другими вариантами осуществления изобретения;

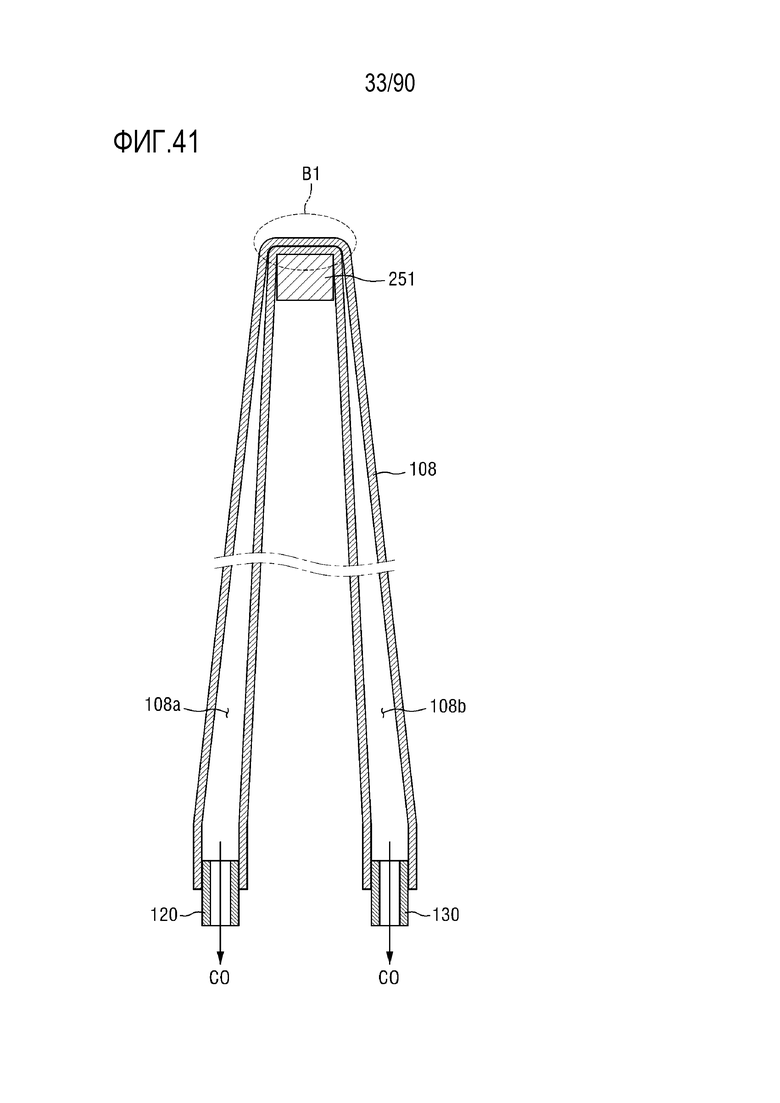

Фиг. 41 представляет собой вид в поперечном сечении мембраны для разделения текучих сред, показанной на фиг. 37;

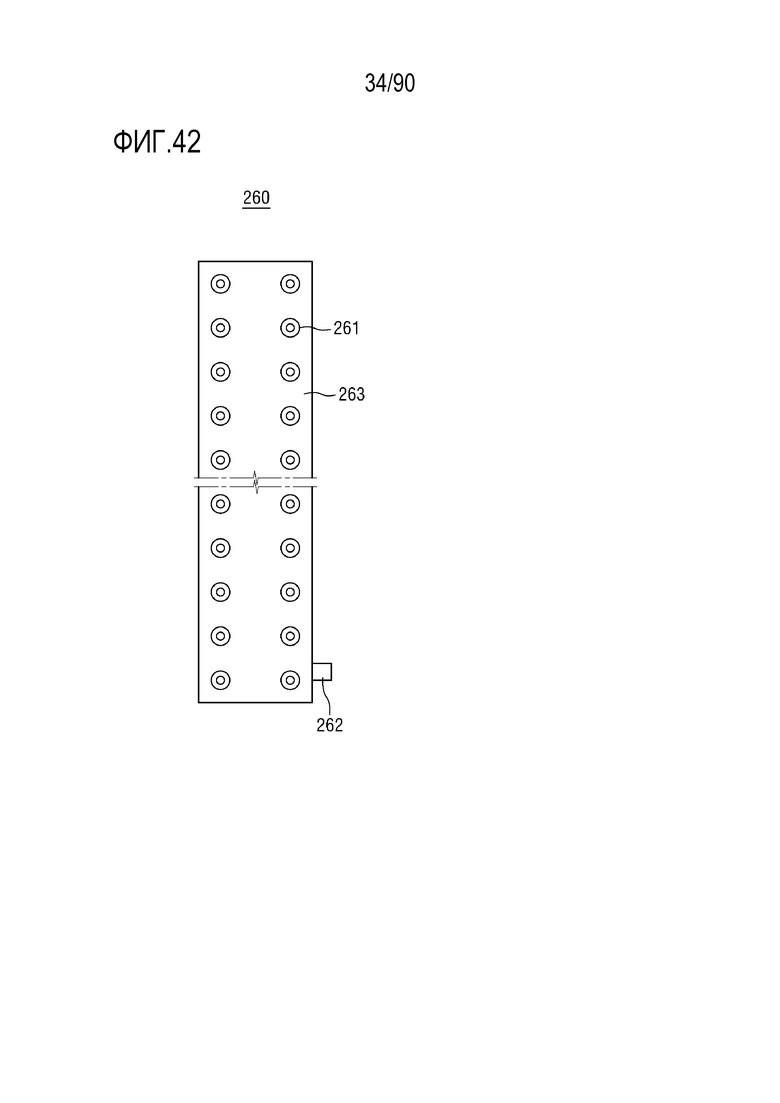

Фиг. 42 представляет собой вид сверху коллекторного узла отделенной текучей среды, показанного на фиг. 37;

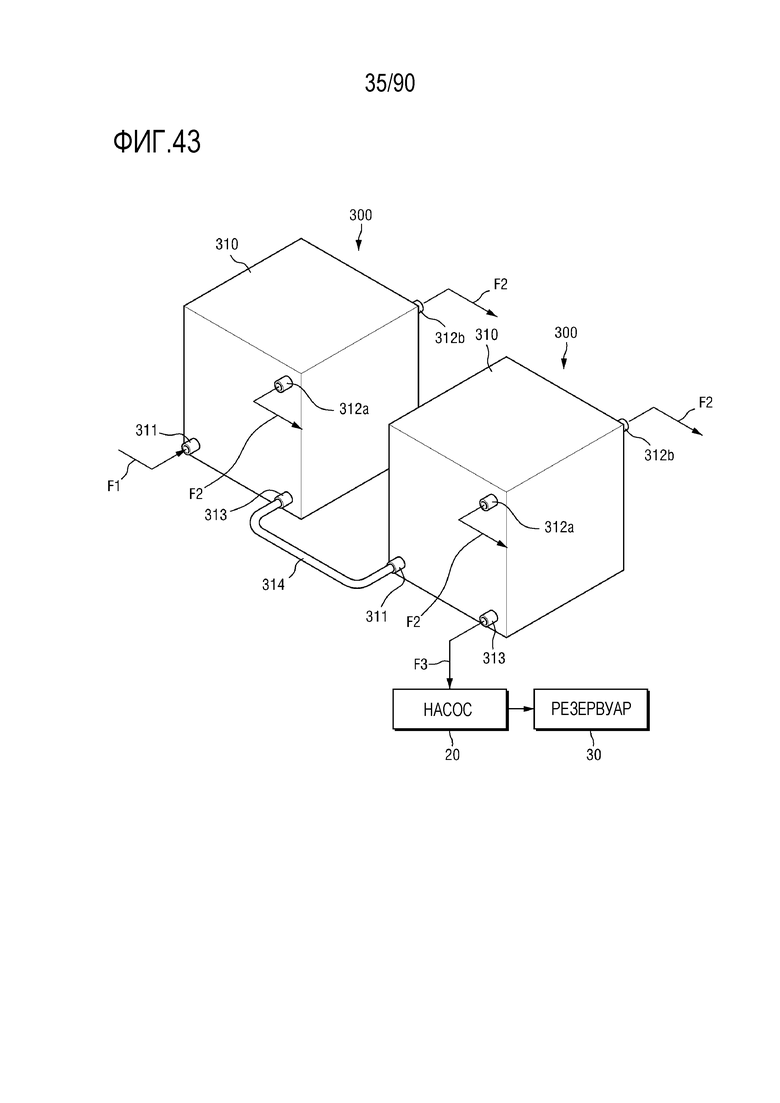

На фиг. 43 показан пример, в котором устройства разделения текучих сред, соответствующие одному из вариантов осуществления идеи изобретения, при использовании соединены последовательно;

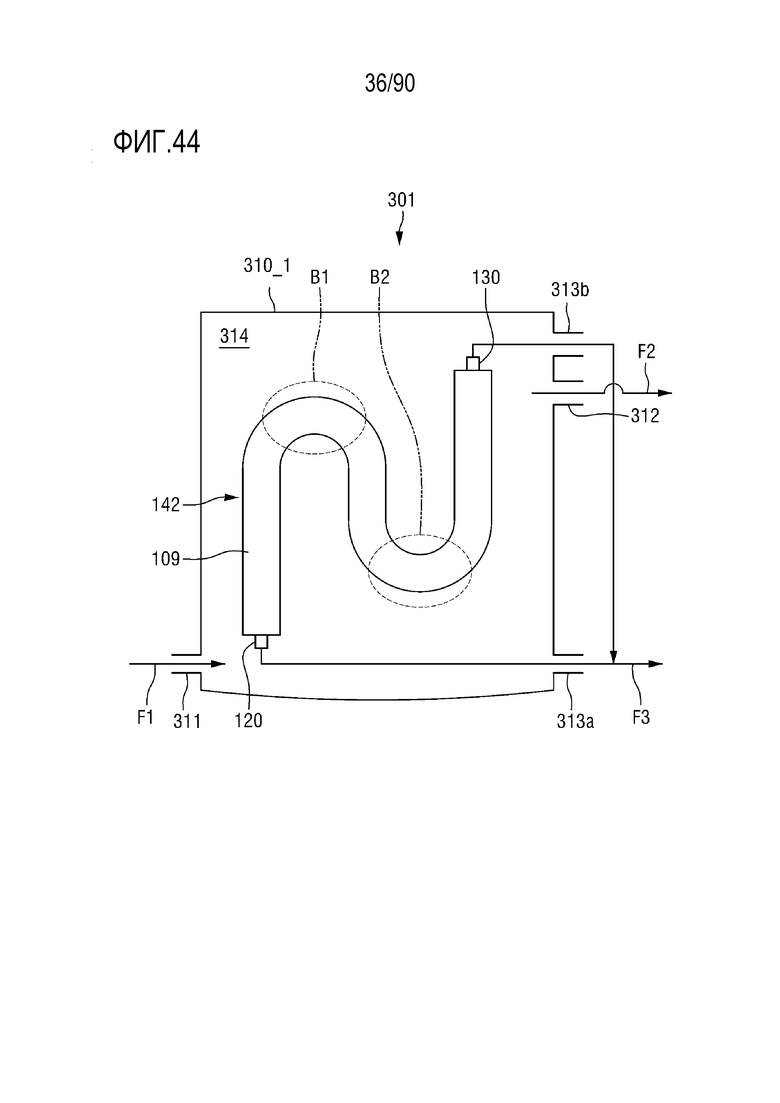

Фиг. 44 представляет собой схему внутренней конфигурации устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

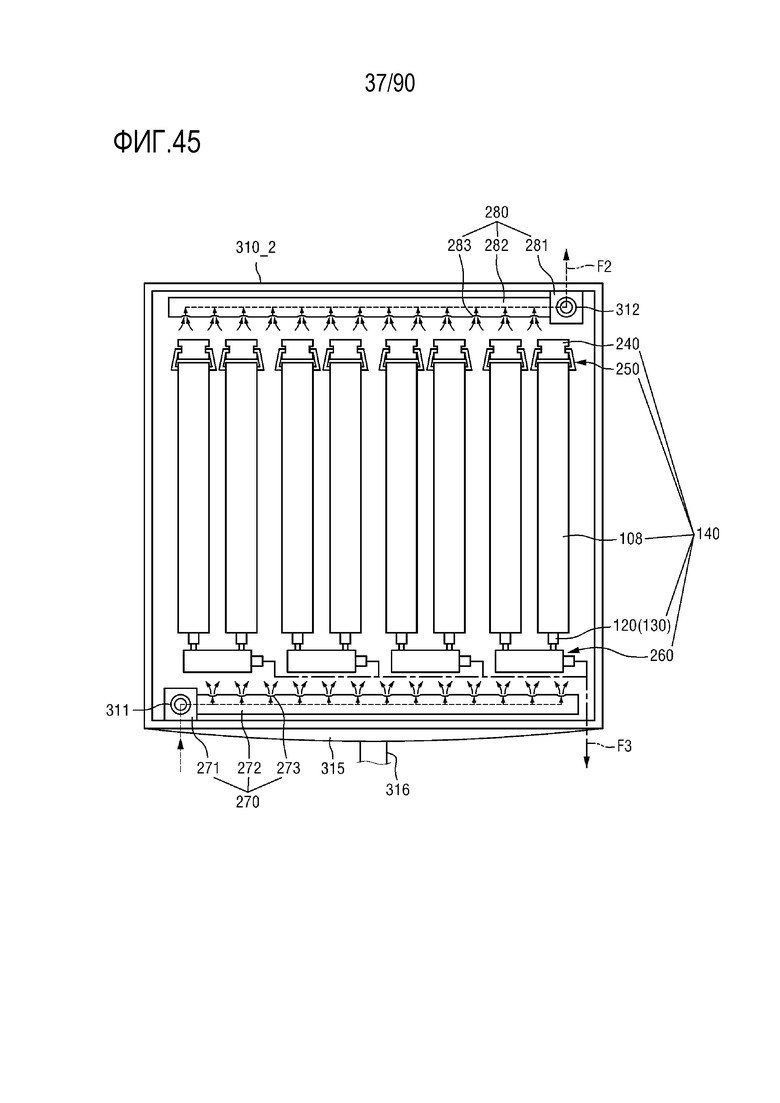

Фиг. 45 представляет собой схему внутренней конфигурации устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

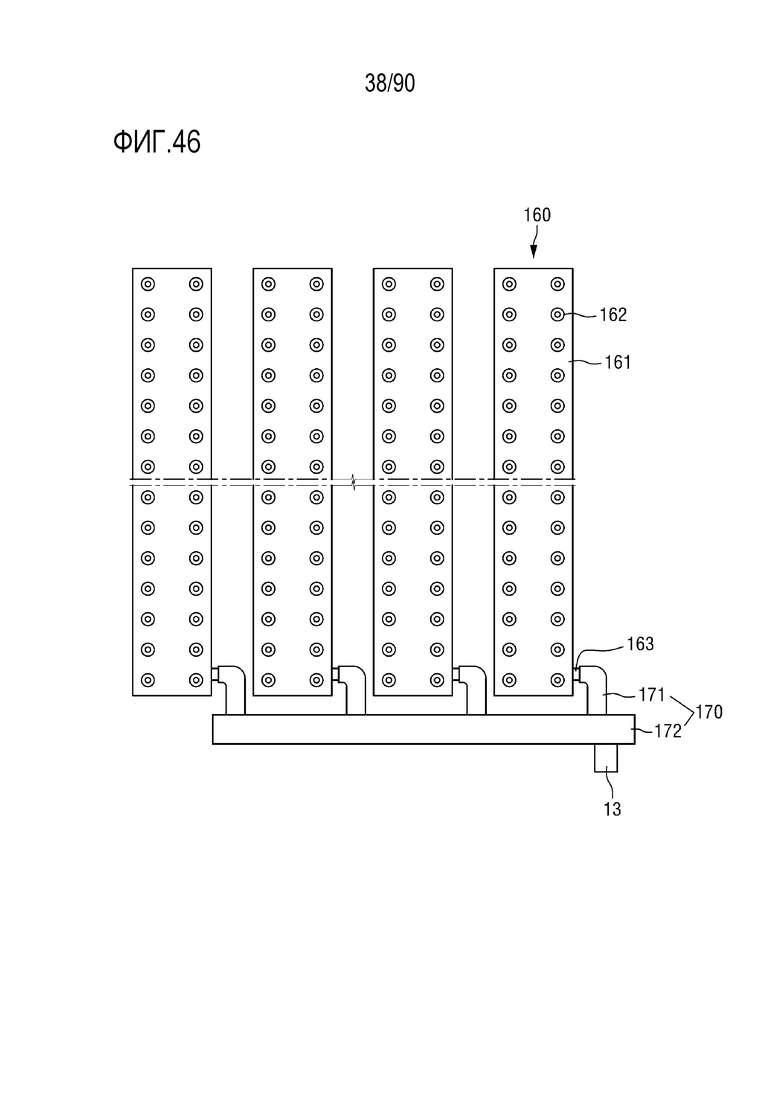

Фиг. 46 представляет собой вид сверху, демонстрирующий установление соединения между первым коллекторным узлом отделенной текучей среды и вторым коллекторным узлом отделенной текучей среды;

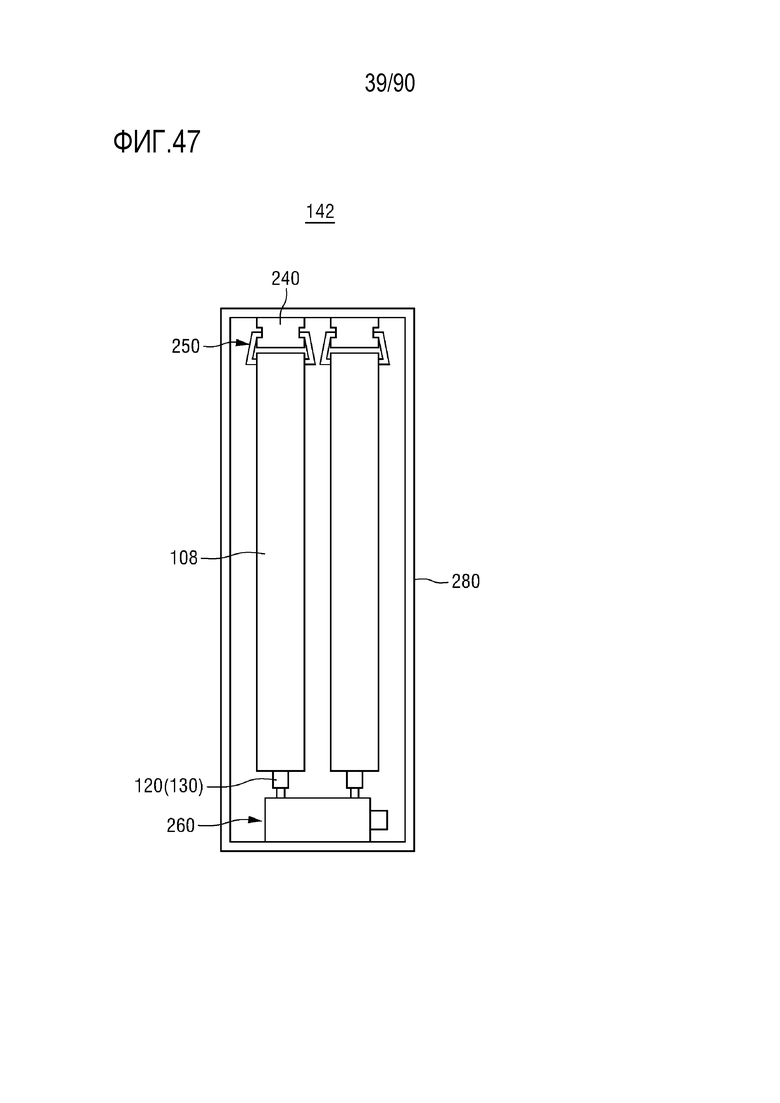

Фиг. 47 представляет собой схематичный вид спереди элемента для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

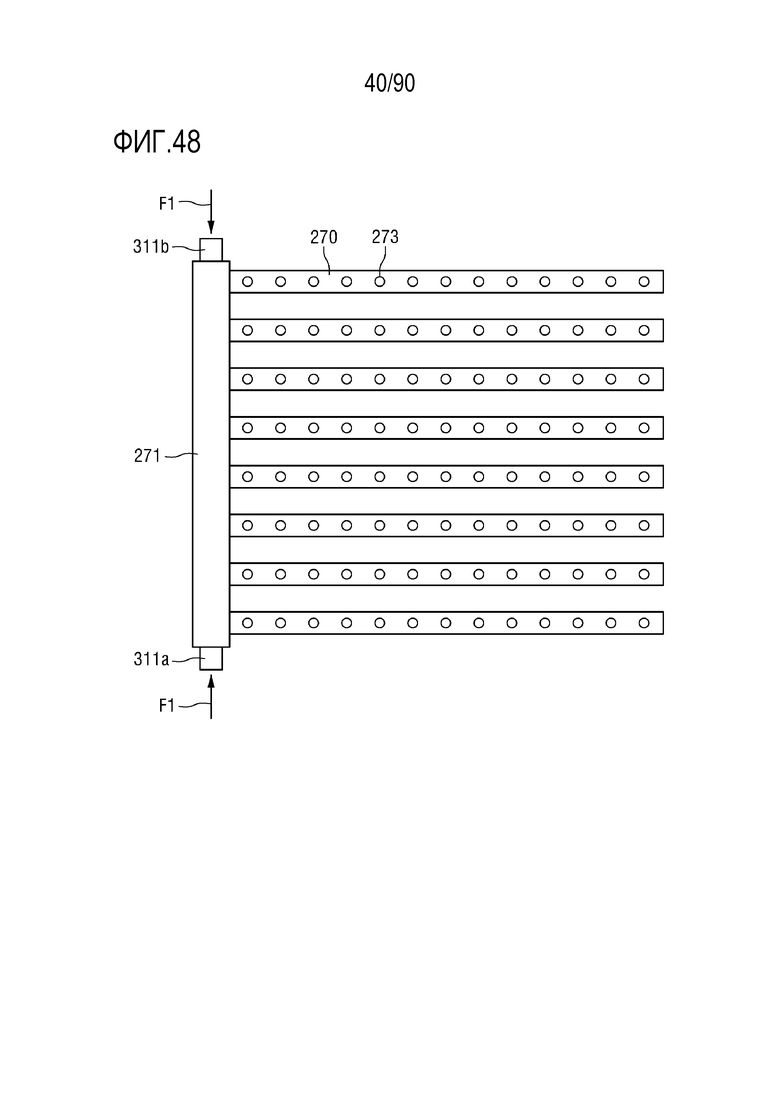

Фиг. 48 представляет собой схематичный вид сверху узла рассеивания смешанной текучей среды фиг. 45, соответствующего идее изобретения;

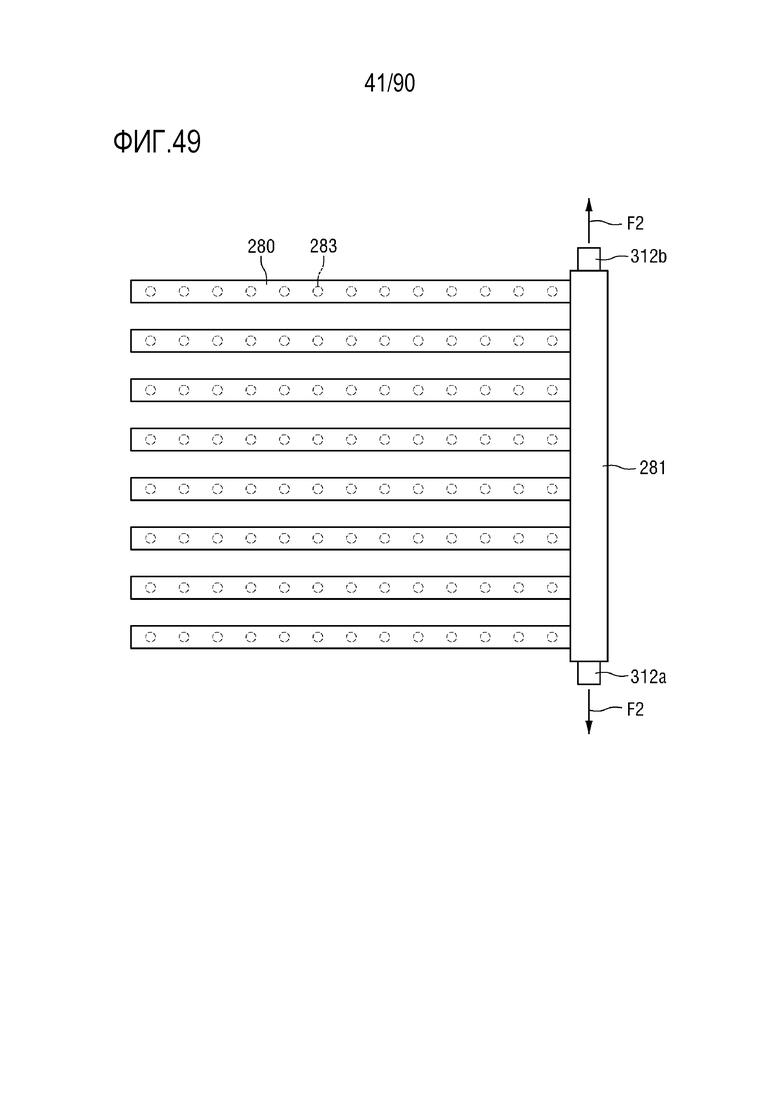

Фиг. 49 представляет собой схематичный вид сверху коллекторного узла оставшейся текучей среды, показанного на фиг. 45;

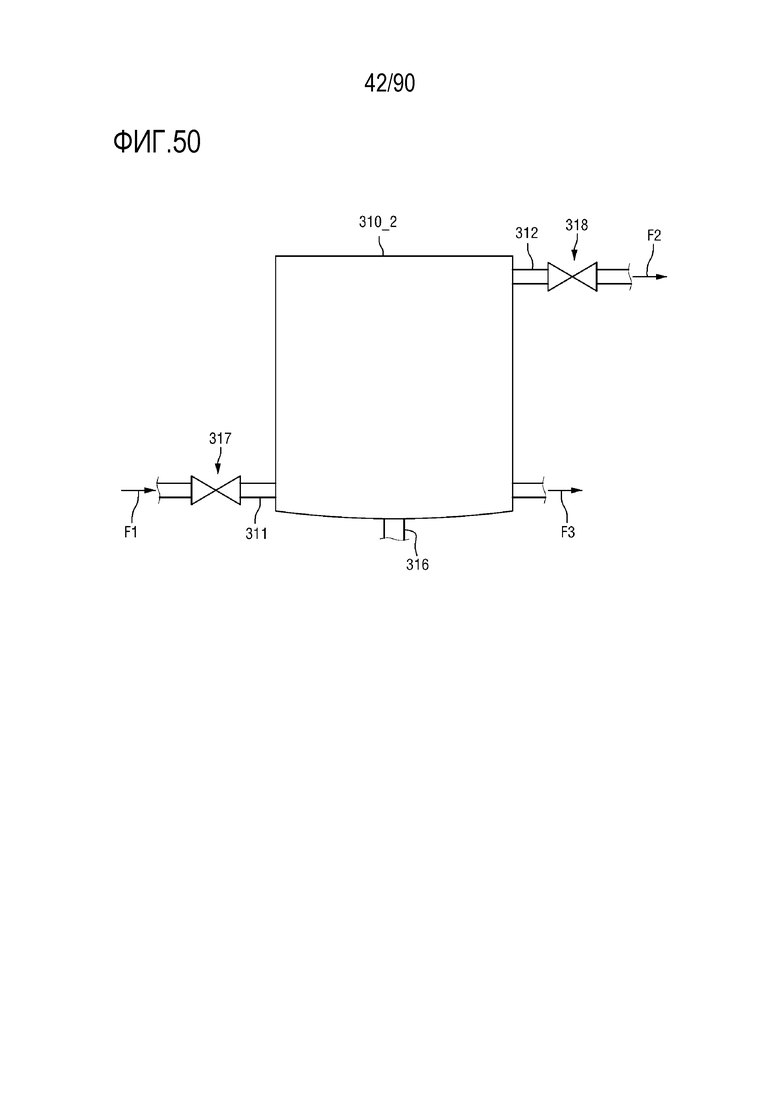

Фиг. 50 представляет собой схему клапанов первой траектории потока и третьей траектории потока;

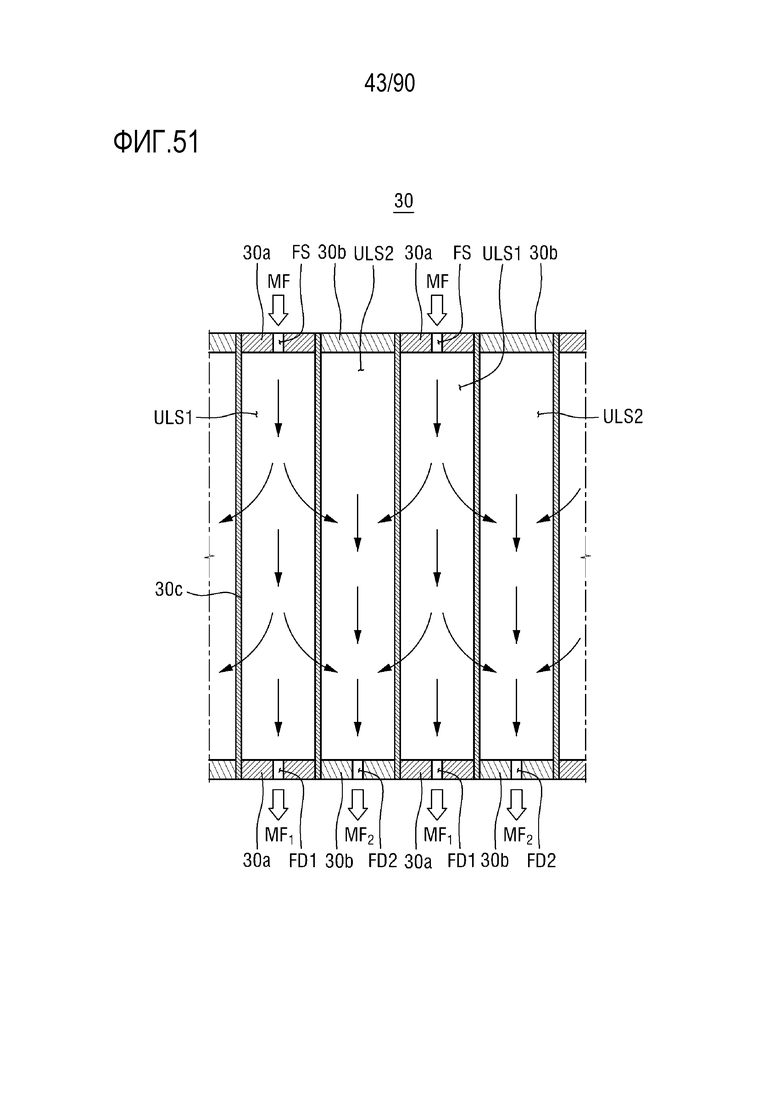

Фиг. 51 представляет собой схему мембранного модуля для разделения текучих сред, соответствующего одному из вариантов осуществления идеи изобретения;

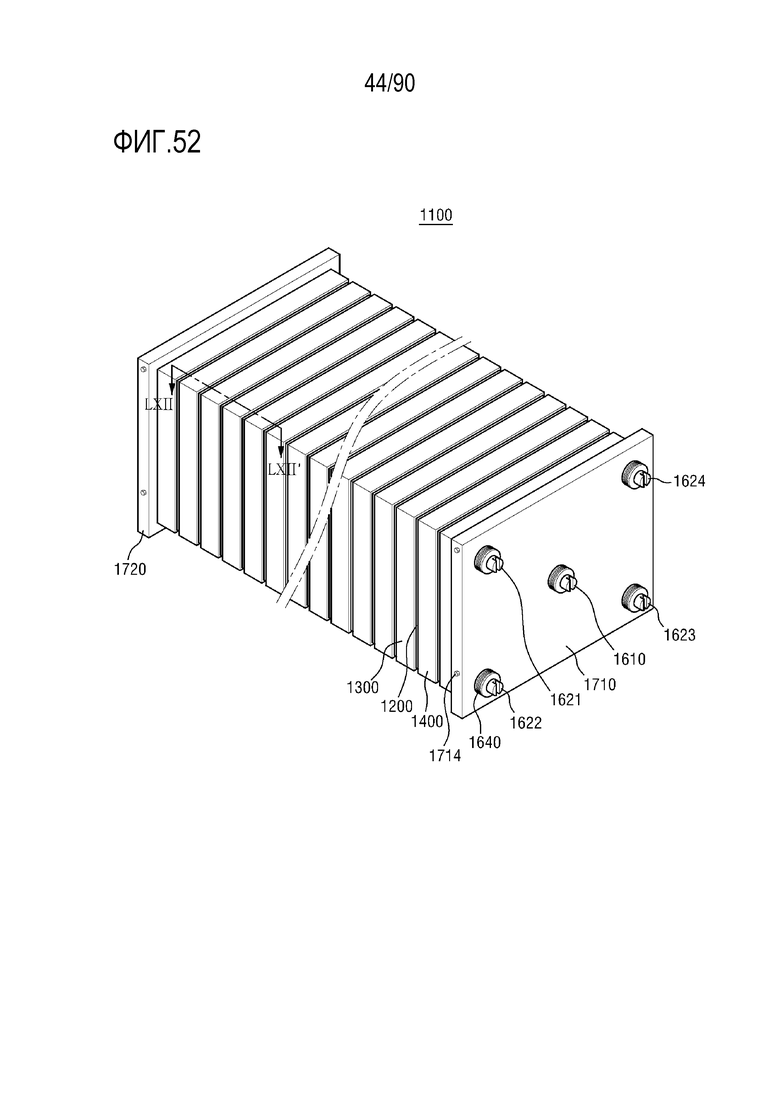

Фиг. 52 представляет собой вид в перспективе мембранного модуля для разделения текучих сред, соответствующего одному из вариантов осуществления идеи изобретения;

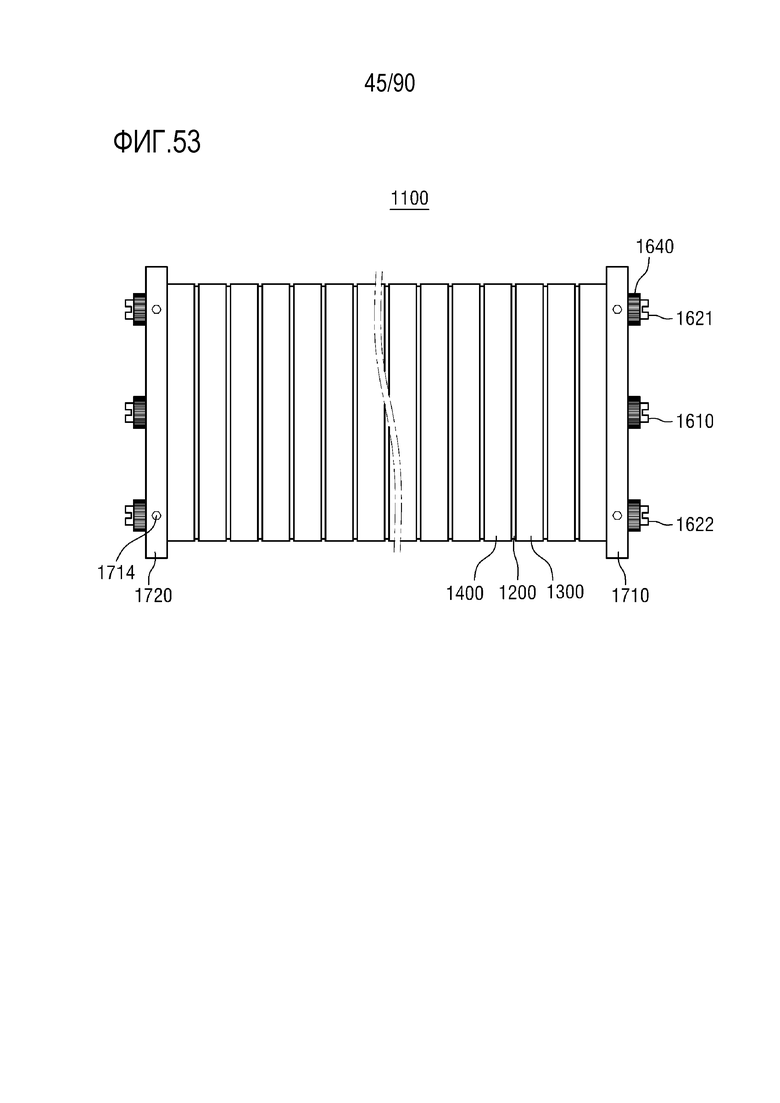

Фиг. 53 представляет собой вид спереди мембранного модуля для разделения текучих сред, показанного на фиг. 52;

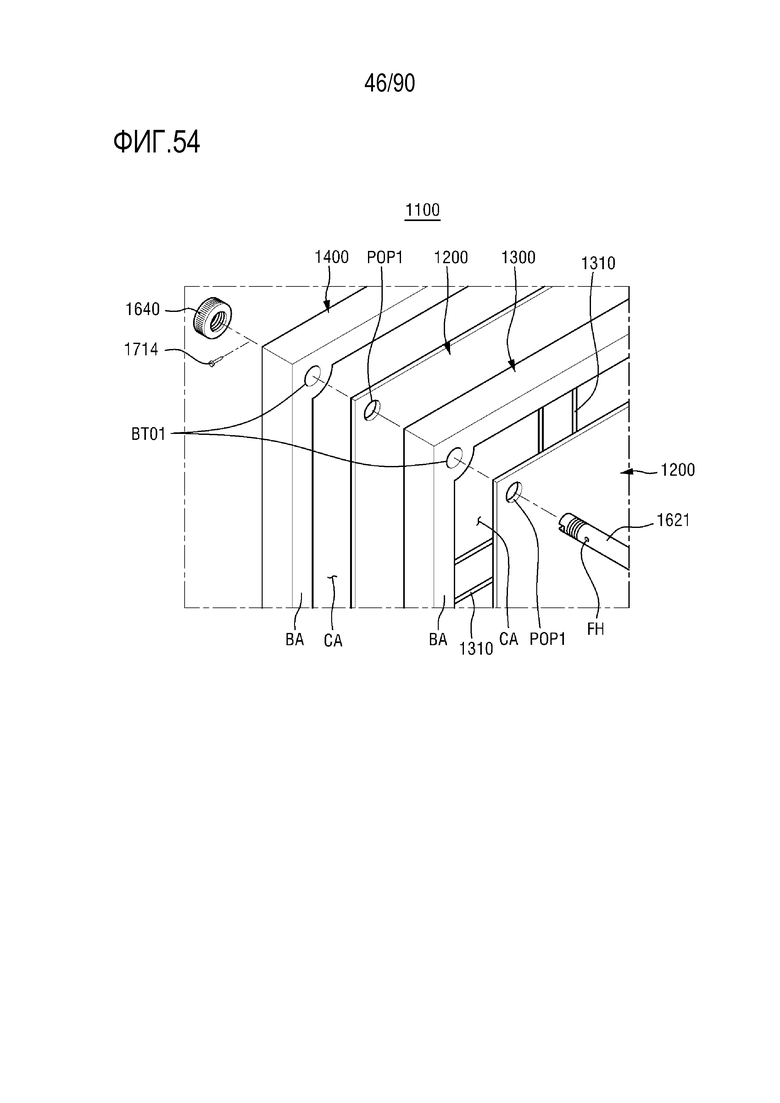

Фиг. 54 представляет собой вид в перспективе с частичным пространственным разделением деталей мембранного модуля для разделения текучих сред, показанного на фиг. 52;

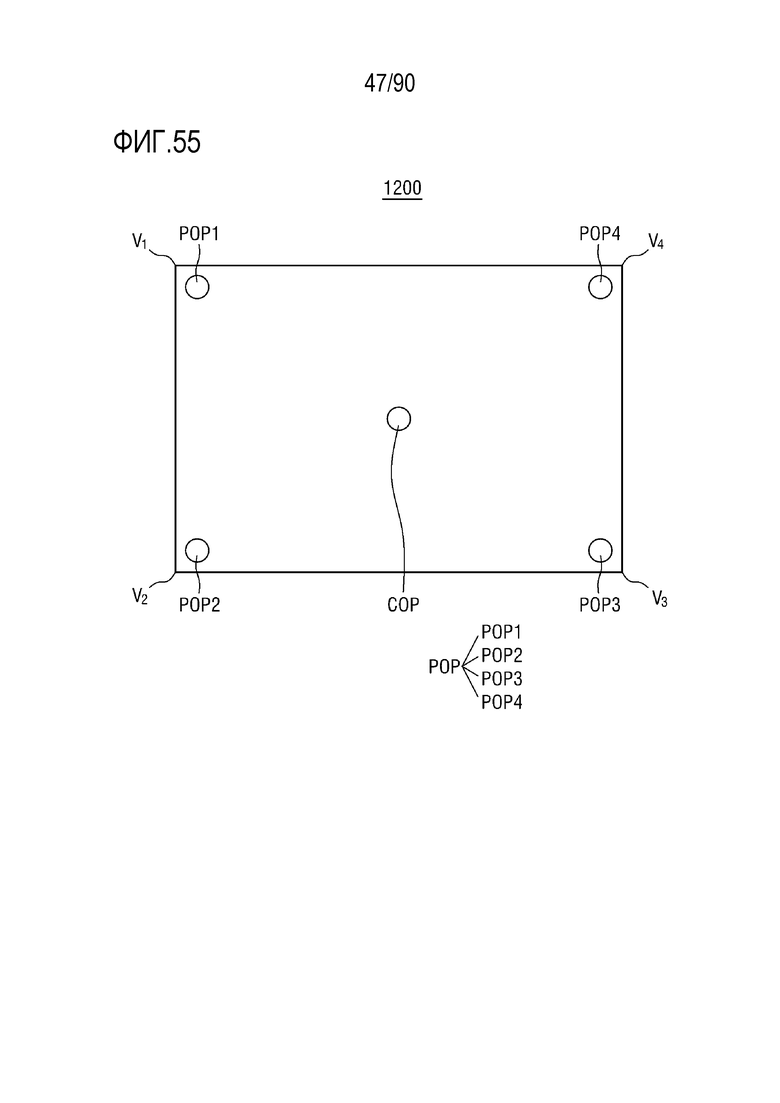

Фиг. 55 представляет собой вид сверху мембраны для разделения текучих сред, соответствующей одному из вариантов осуществления идеи изобретения;

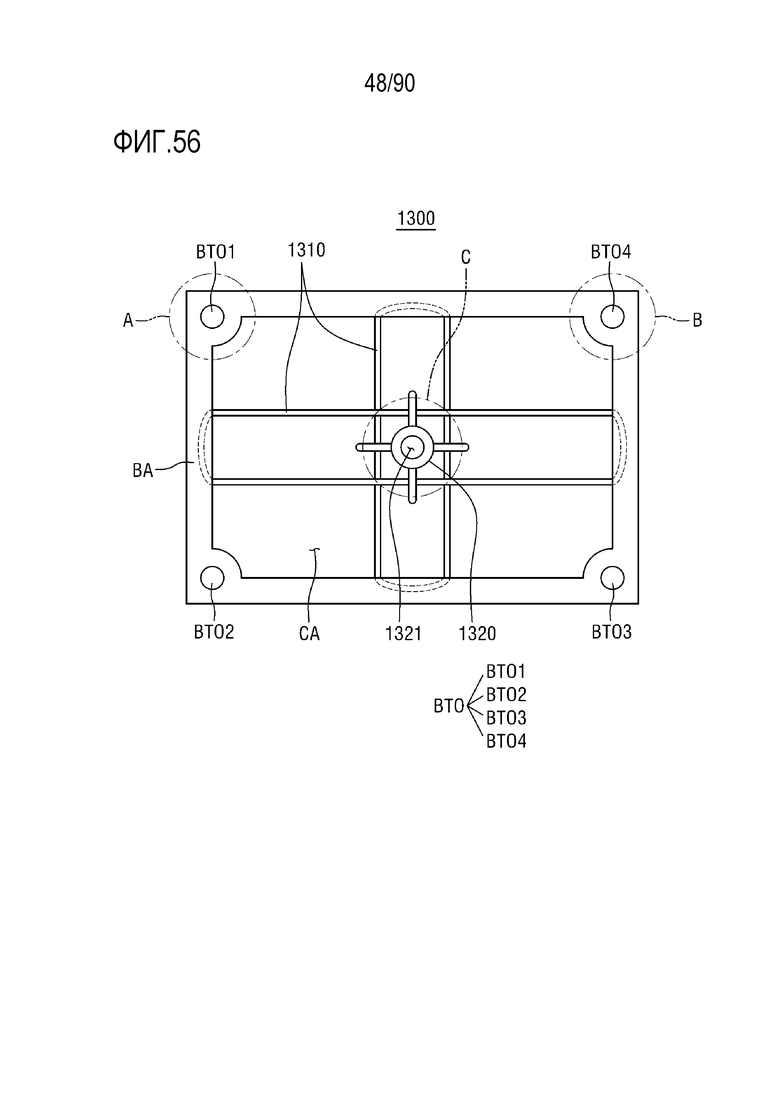

Фиг. 56 представляет собой вид сверху первого межслоевого разделителя, показанного на фиг. 52;

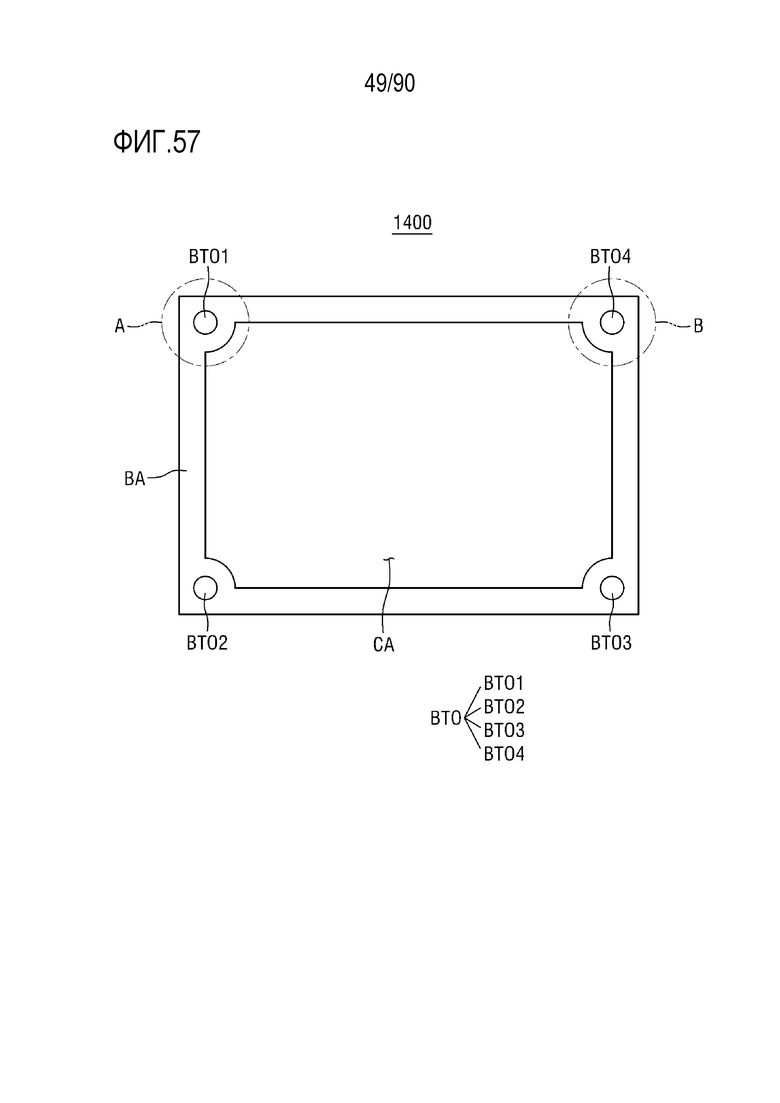

Фиг. 57 представляет собой вид сверху второго межслоевого разделителя, показанного на фиг. 52;

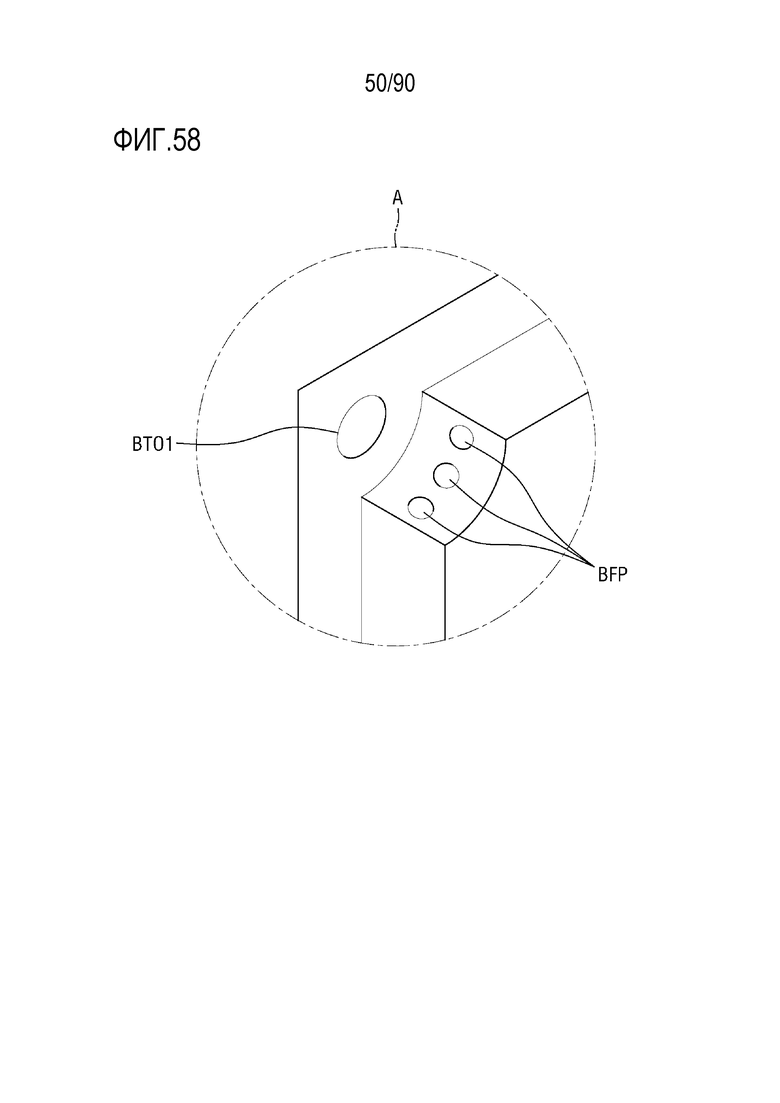

Фиг. 58 представляет собой частичный вид в перспективе области «А» фиг. 56;

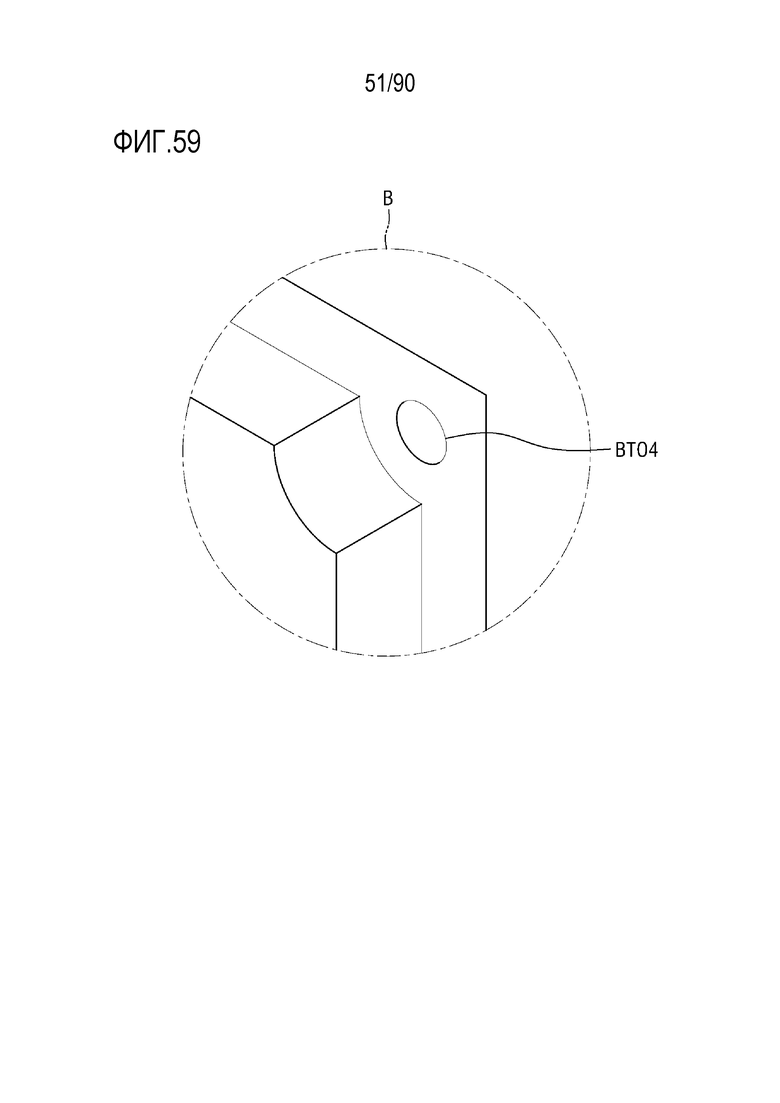

Фиг. 59 представляет собой частичный вид в перспективе области «В» фиг. 56;

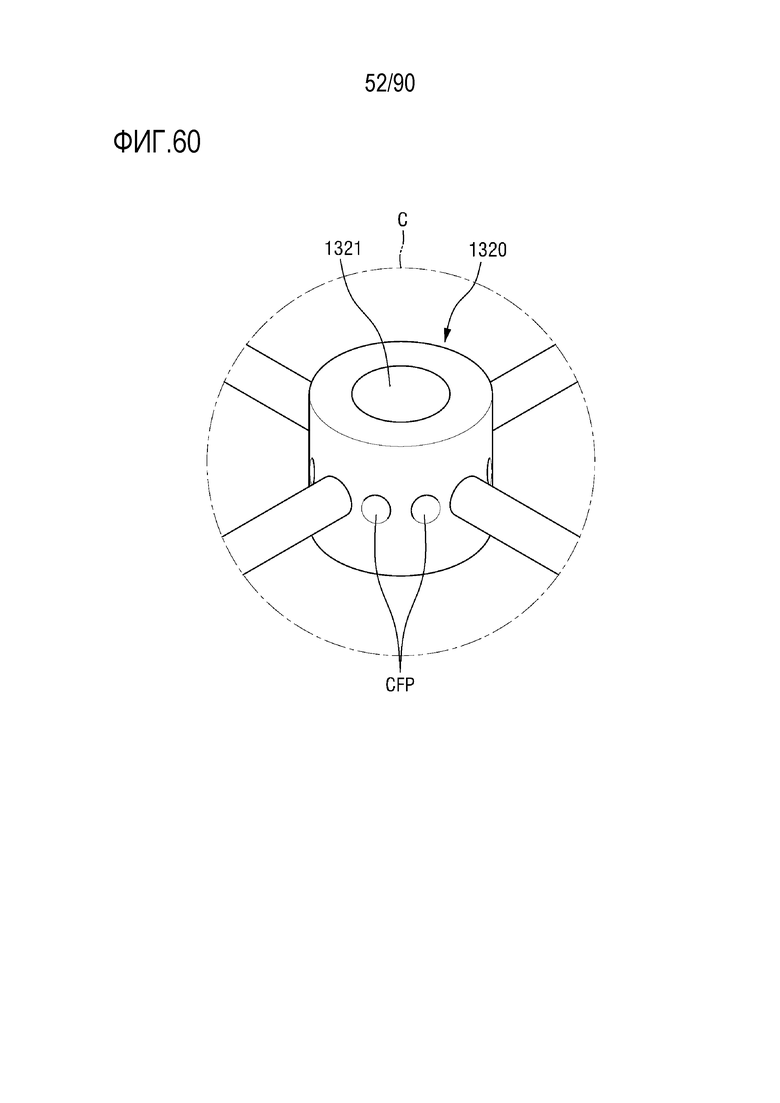

Фиг. 60 представляет собой вид в перспективе области «С» фиг. 56;

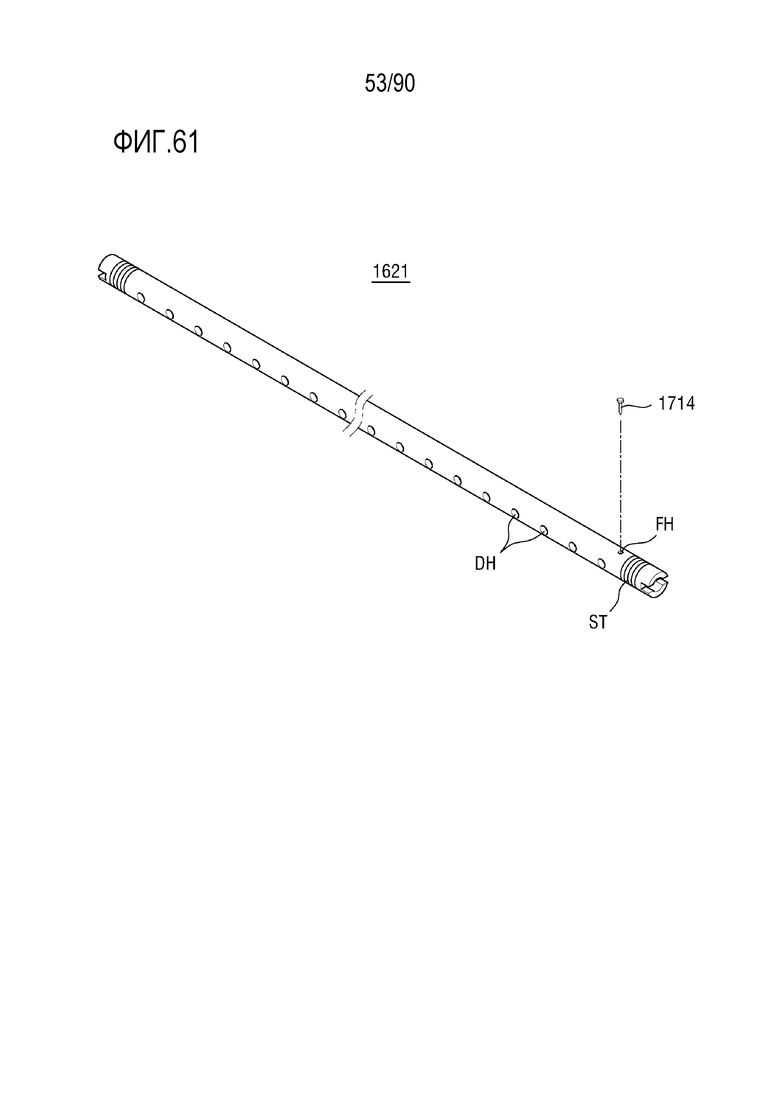

Фиг. 61 представляет собой вид в перспективе несущей сборочной трубы, показанной на фиг. 52;

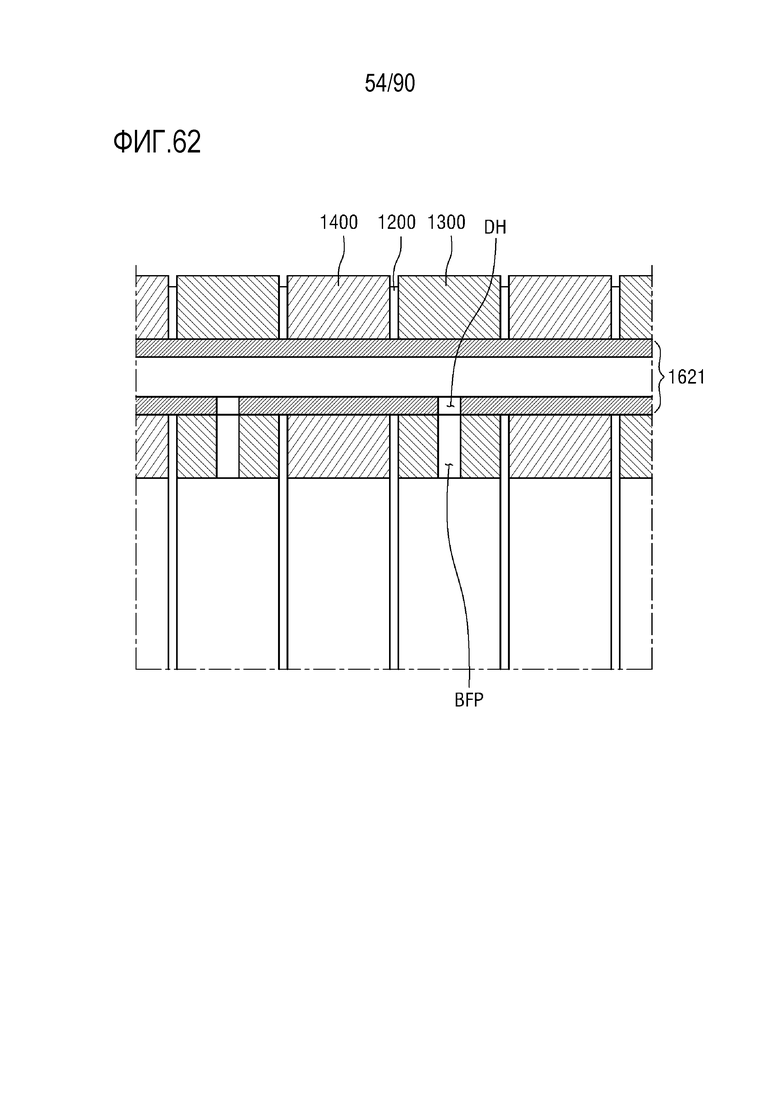

Фиг. 62 представляет собой вид в поперечном сечении по LXII-LXII' на фиг. 52;

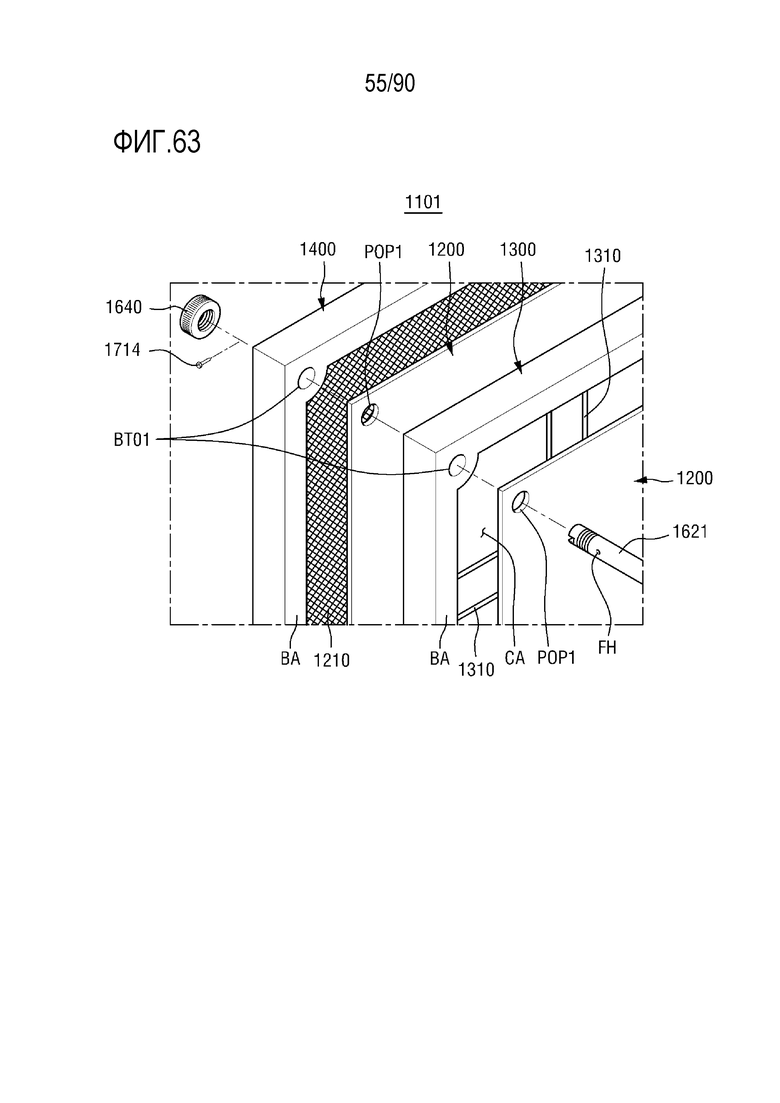

Фиг. 63 представляет собой вид в перспективе с пространственным разделением деталей мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

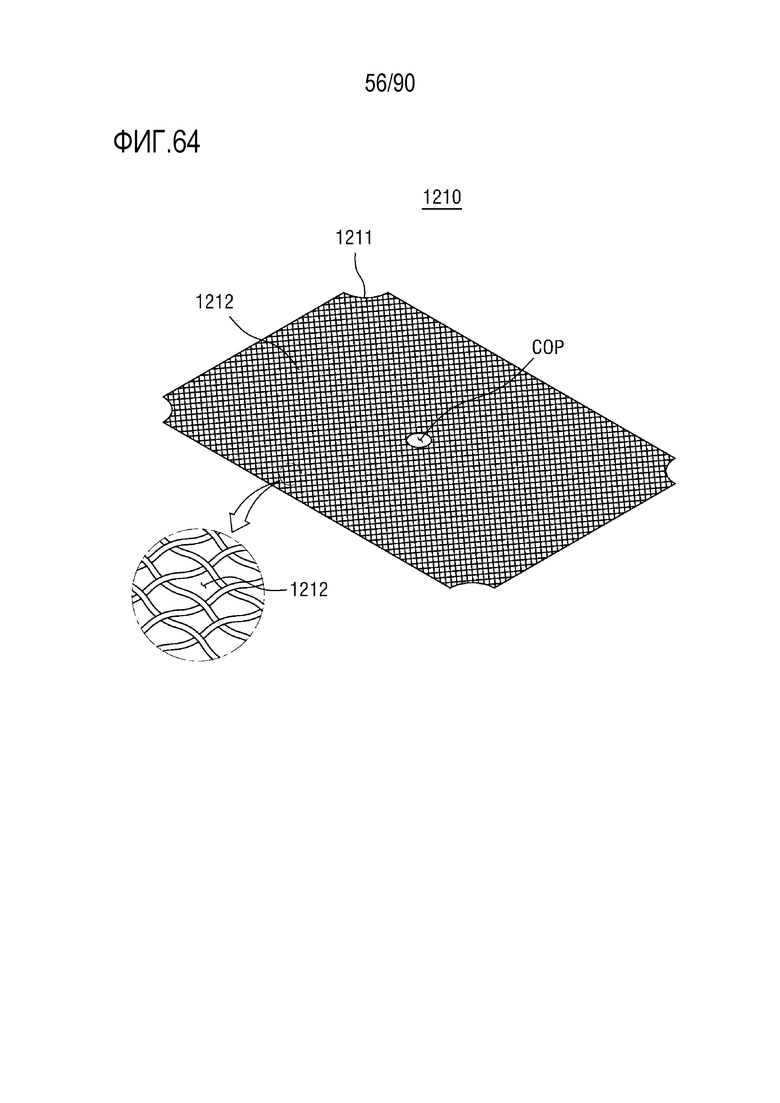

Фиг. 64 представляет собой вид в перспективе мембранного разделителя, показанного на фиг. 63;

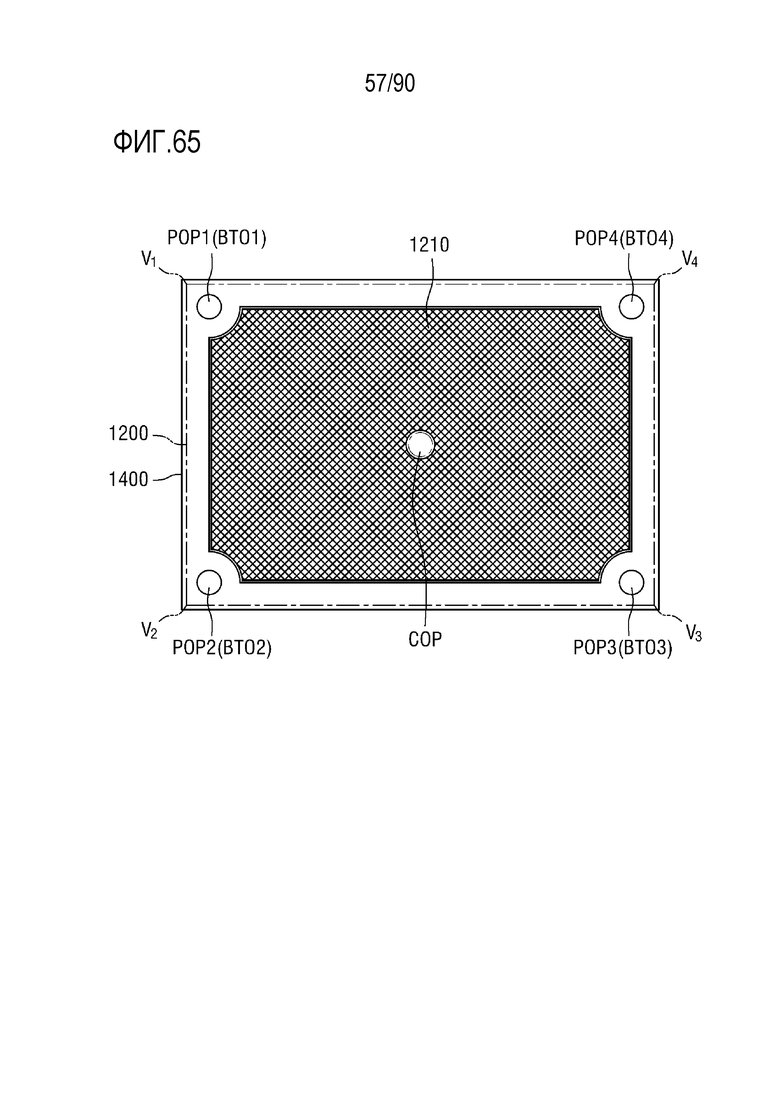

Фиг. 65 представляет собой схематичный вид сверху, на котором показана разделительная мембрана, второй межслоевой разделитель и мембранный разделитель, показанный на фиг. 63;

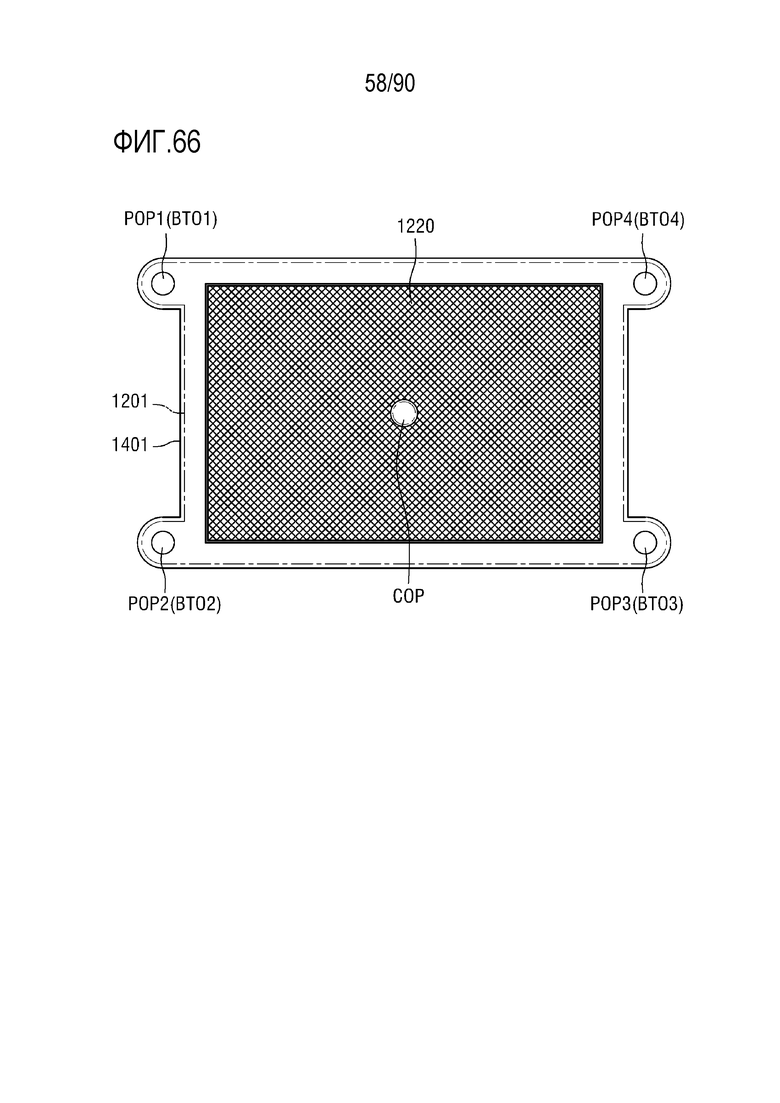

Фиг. 66 представляет собой схематичный вид сверху, на котором показана разделительная мембрана, второй межслоевой разделитель и мембранный разделитель мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

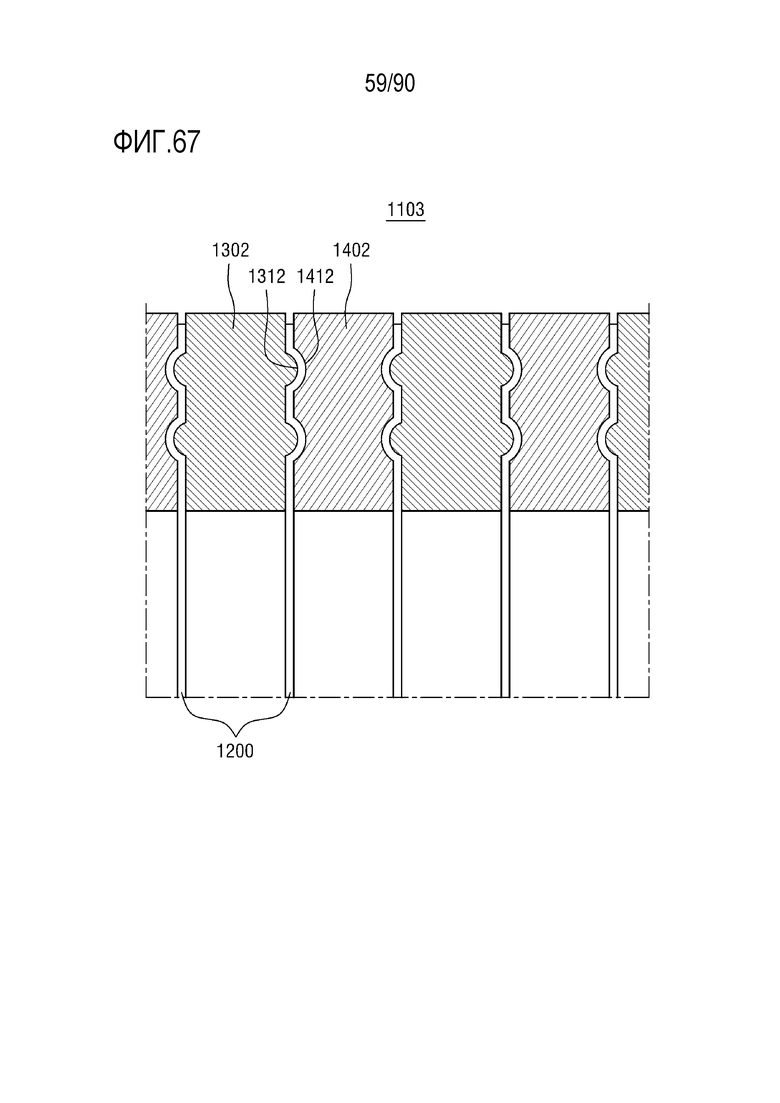

Фиг. 67 представляет собой частичный вид в поперечном сечении мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

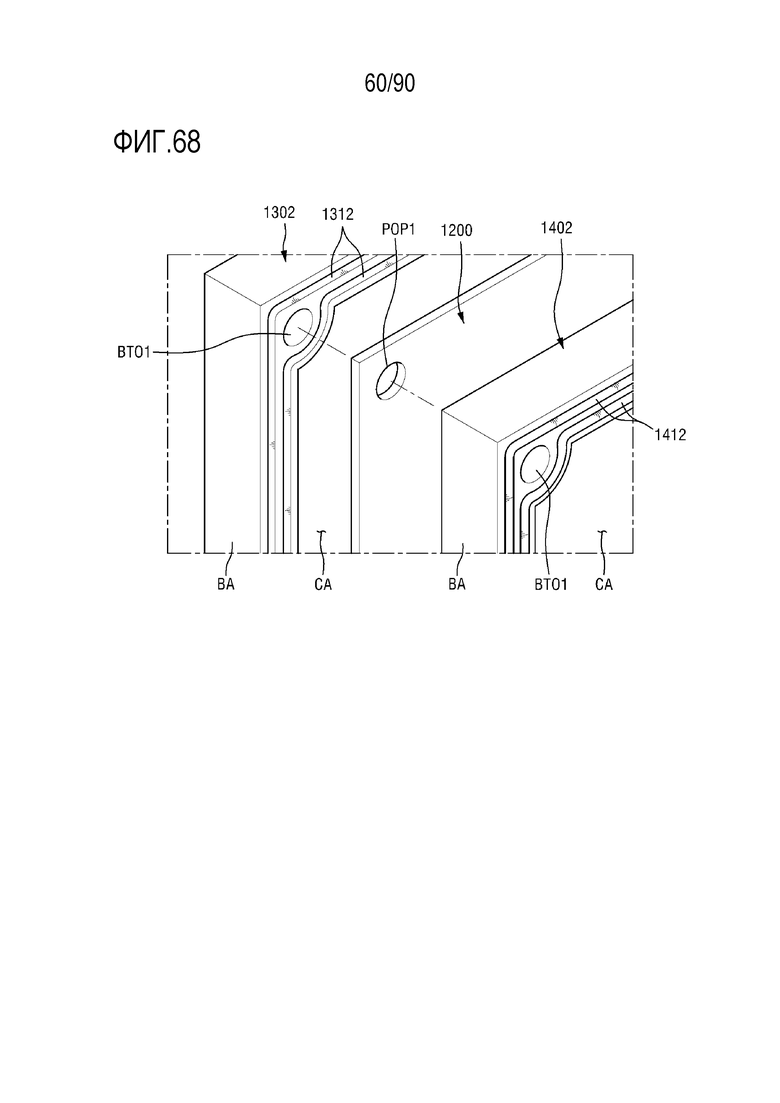

Фиг. 68 представляет собой вид в перспективе с пространственным разделением деталей первого межслоевого разделителя, разделительной мембраны и второго межслоевого разделителя, показанного на фиг. 67;

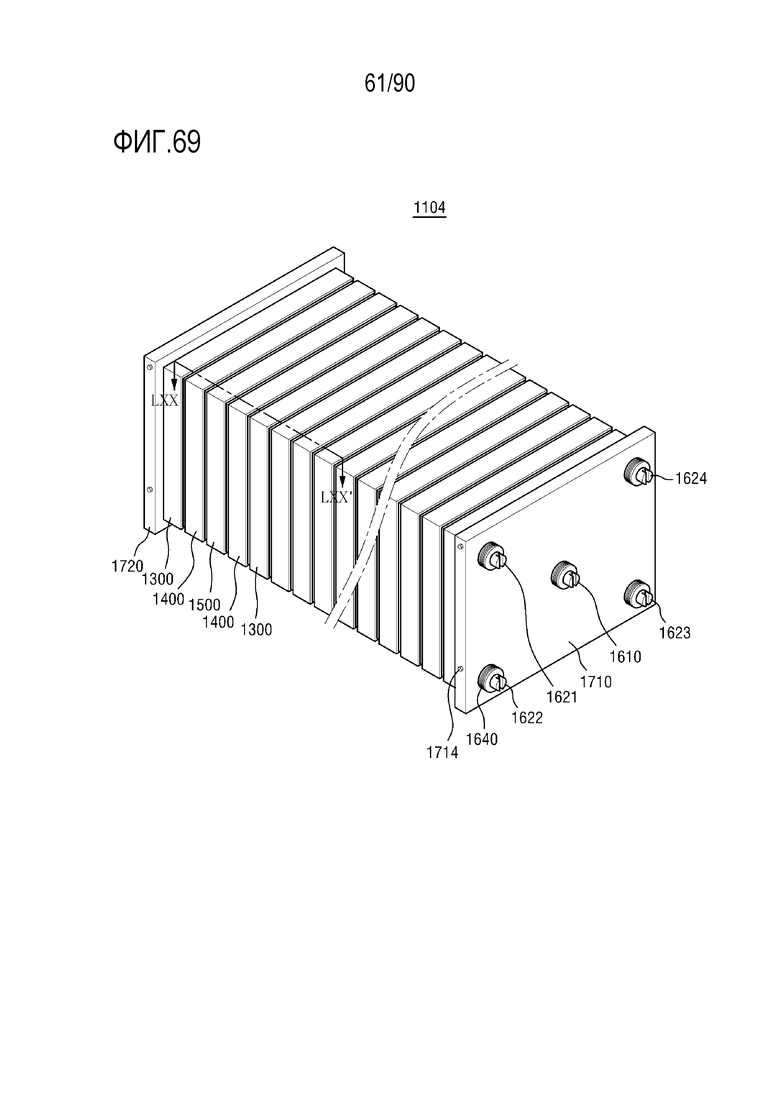

Фиг. 69 представляет собой вид в перспективе мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

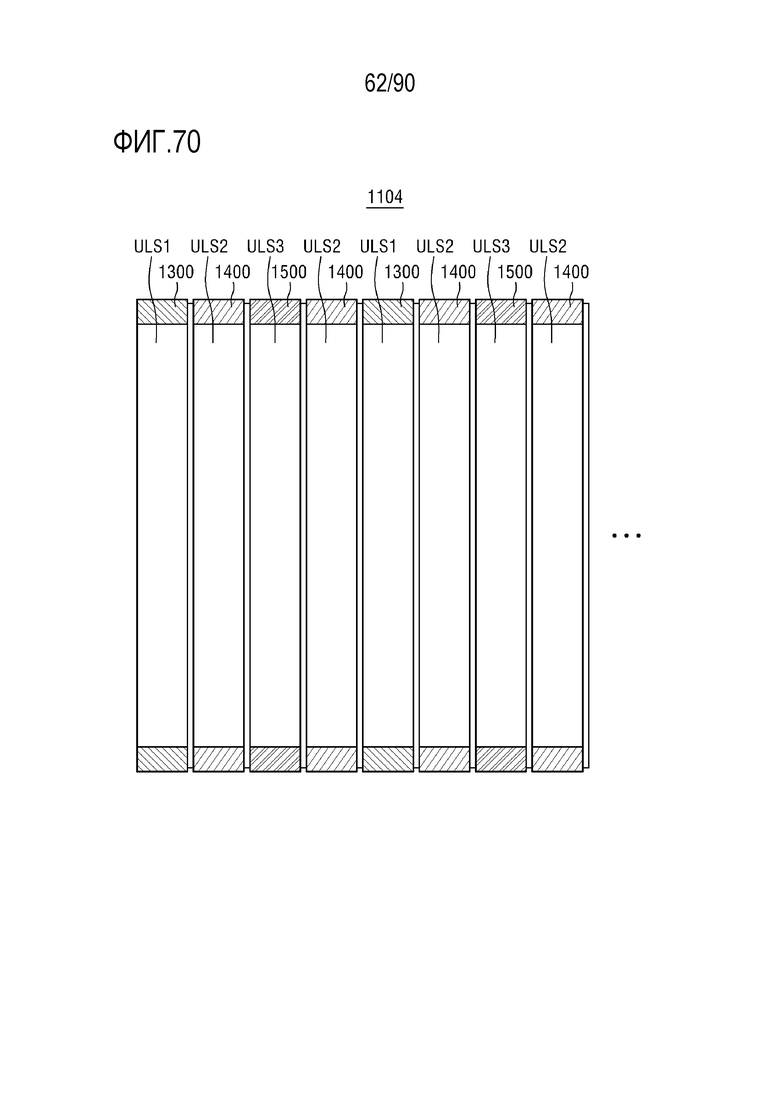

Фиг. 70 представляет собой вид в поперечном сечении по LXХ-LXХ' на фиг. 69;

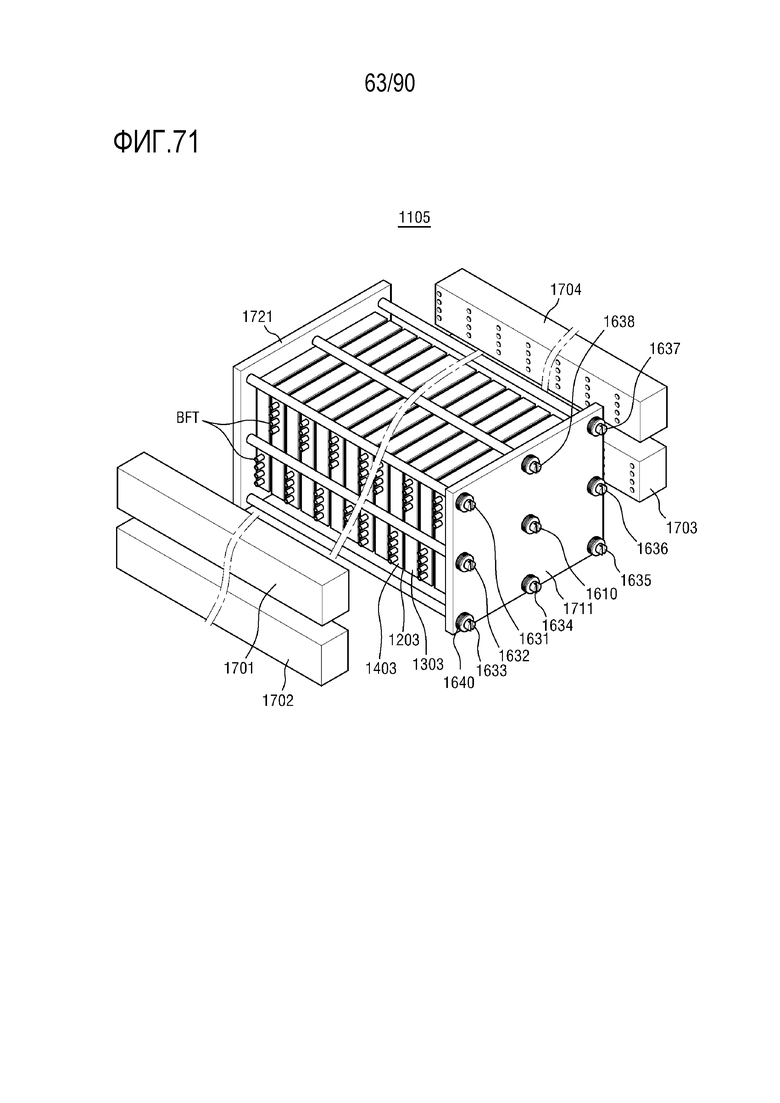

Фиг. 71 представляет собой вид в перспективе с пространственным разделением деталей мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

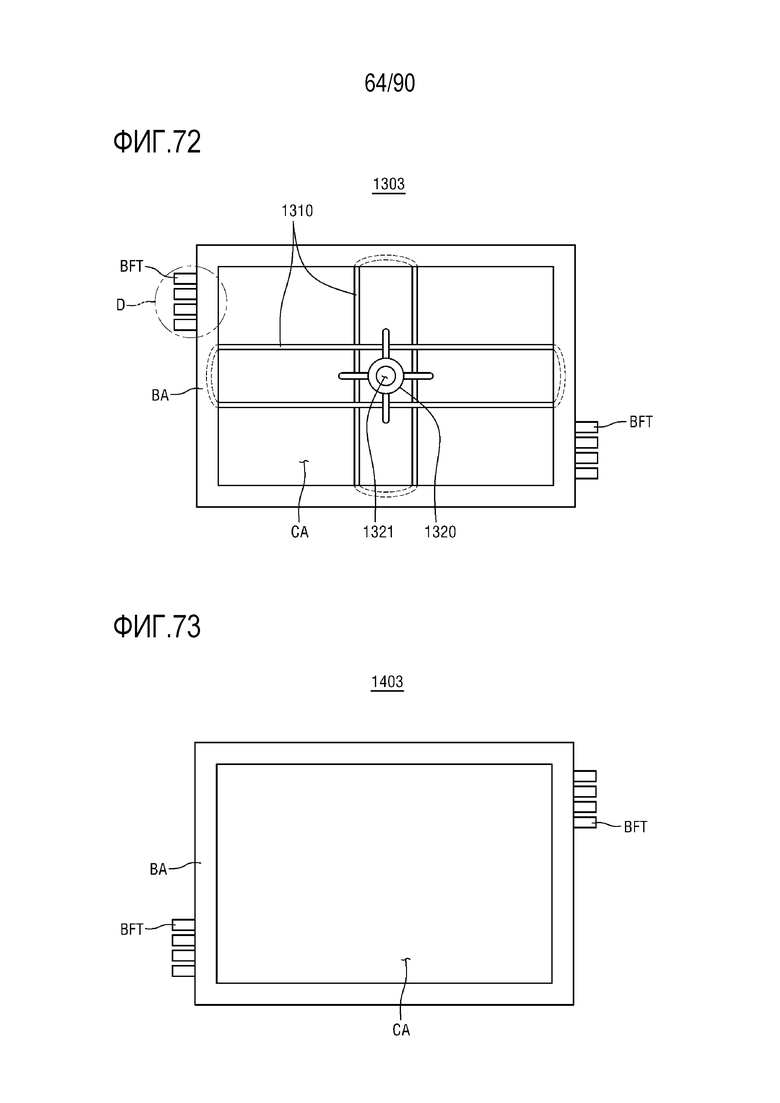

Фиг. 72 представляет собой вид сверху первого межслоевого разделителя, показанного на фиг. 71;

Фиг. 73 представляет собой вид сверху второго межслоевого разделителя, показанного на фиг. 71;

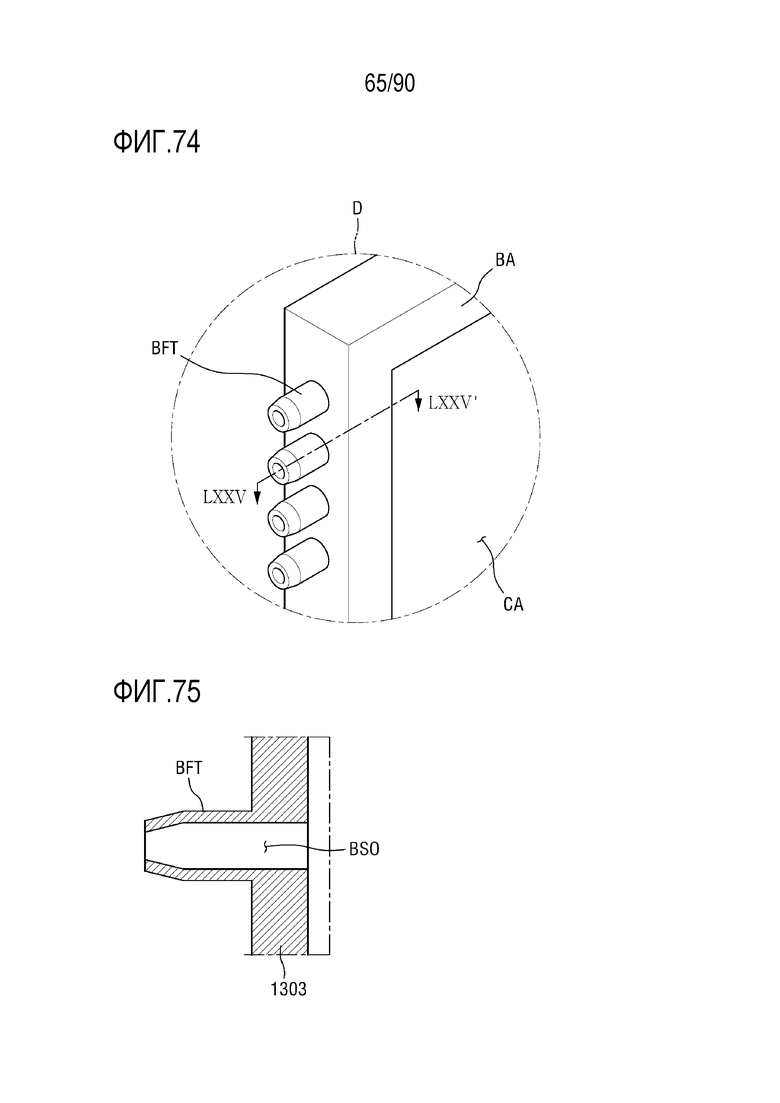

Фиг. 74 представляет собой вид в перспективе области «D» на фиг. 72;

Фиг. 75 представляет собой вид в поперечном сечении по LXХV-LXХV' на фиг. 74;

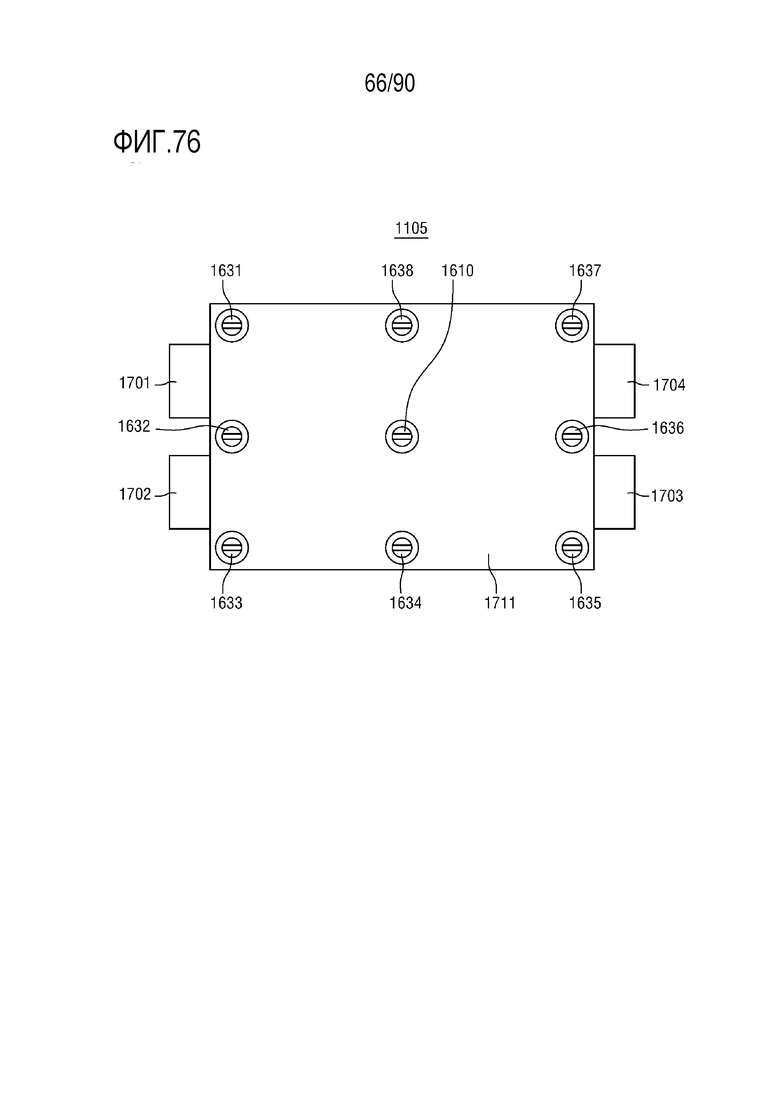

Фиг. 76 представляет собой вид сбоку мембранного модуля для разделения текучих сред, показанного на фиг. 71;

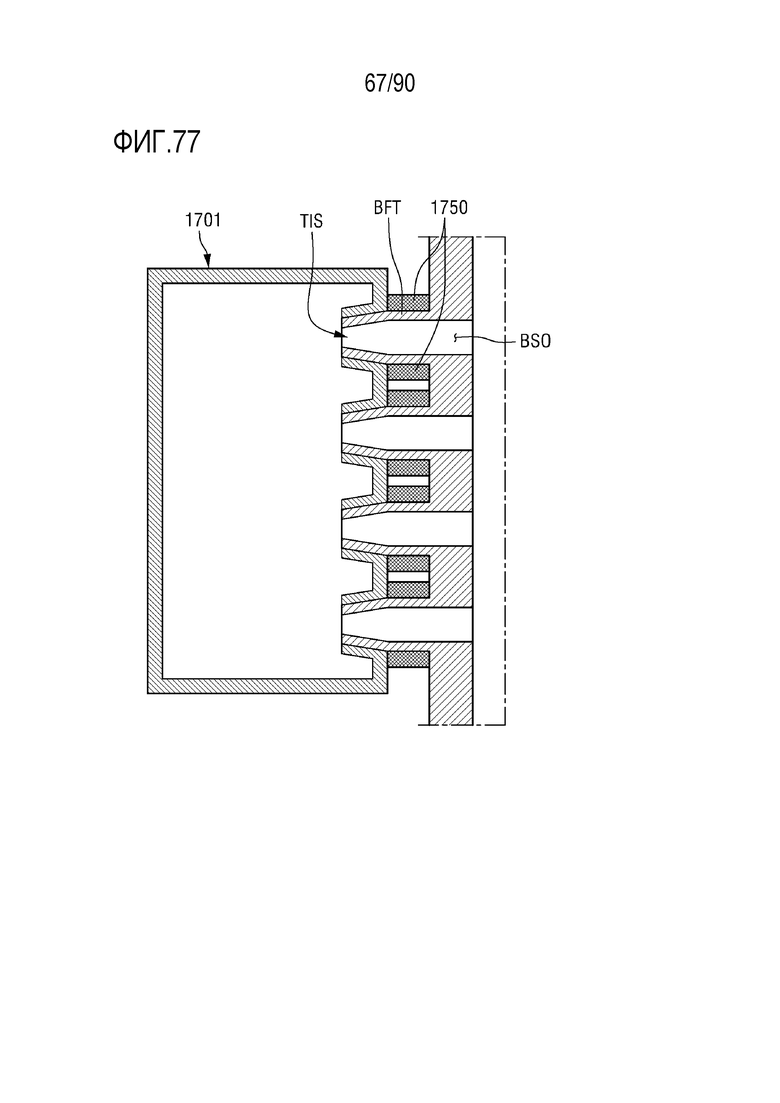

Фиг. 77 представляет собой вид в поперечном сечении соединительной части между коллектором и первым межслоевым разделителем, показанным на фиг. 71;

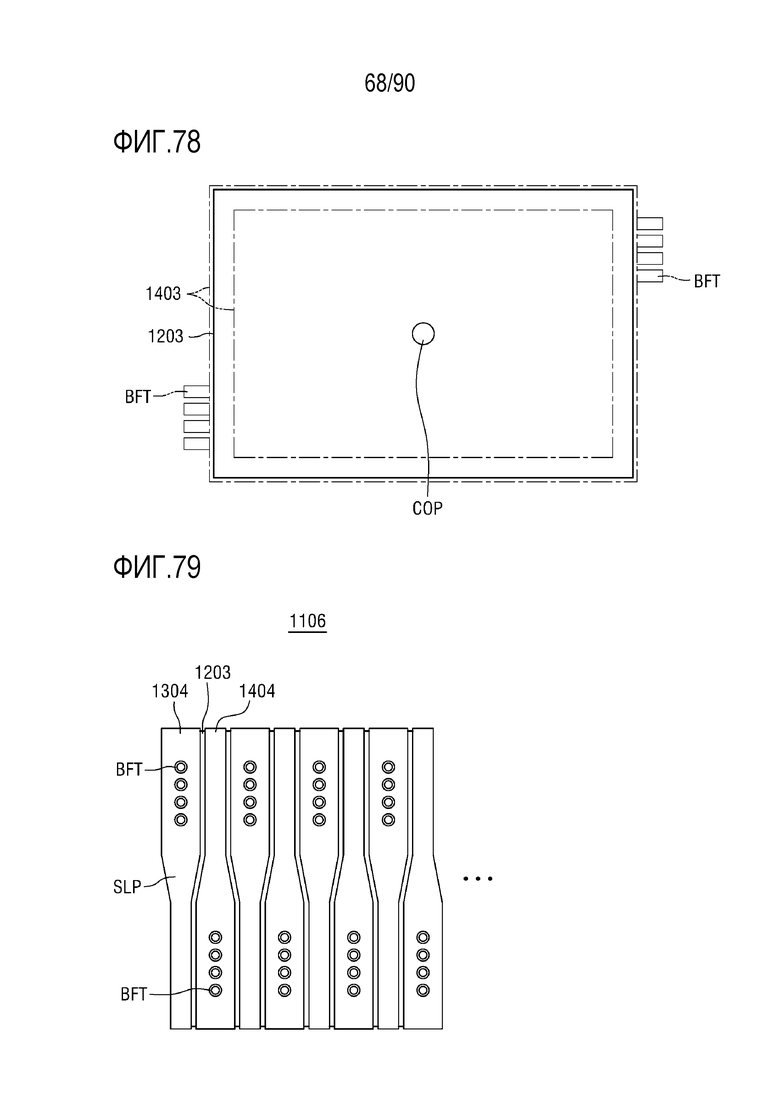

Фиг. 78 представляет собой схематичный вид сверху, демонстрирующий разделительную мембрану и второй межслоевой разделитель фиг. 71 одновременно;

Фиг. 79 представляет собой вид сбоку мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

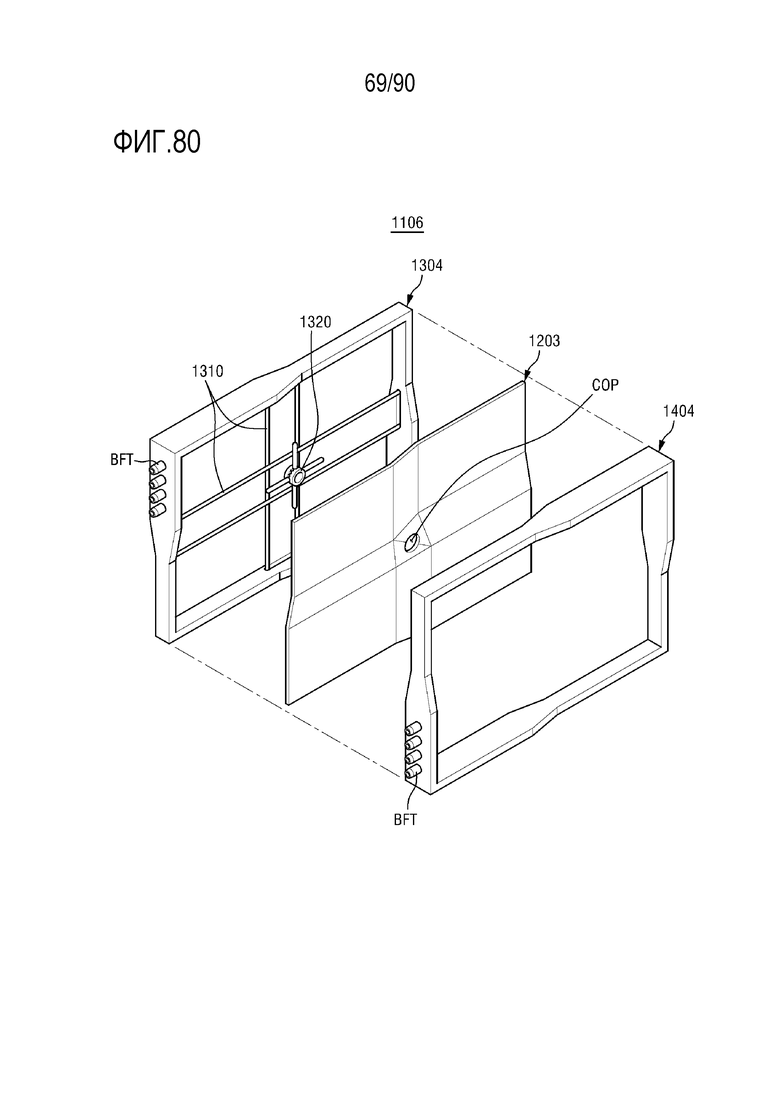

Фиг. 80 представляет собой вид в перспективе с пространственным разделением деталей первого межслоевого разделителя, разделительной мембраны и второго межслоевого разделителя мембранного модуля для разделения текучих сред, показанного на фиг. 79;

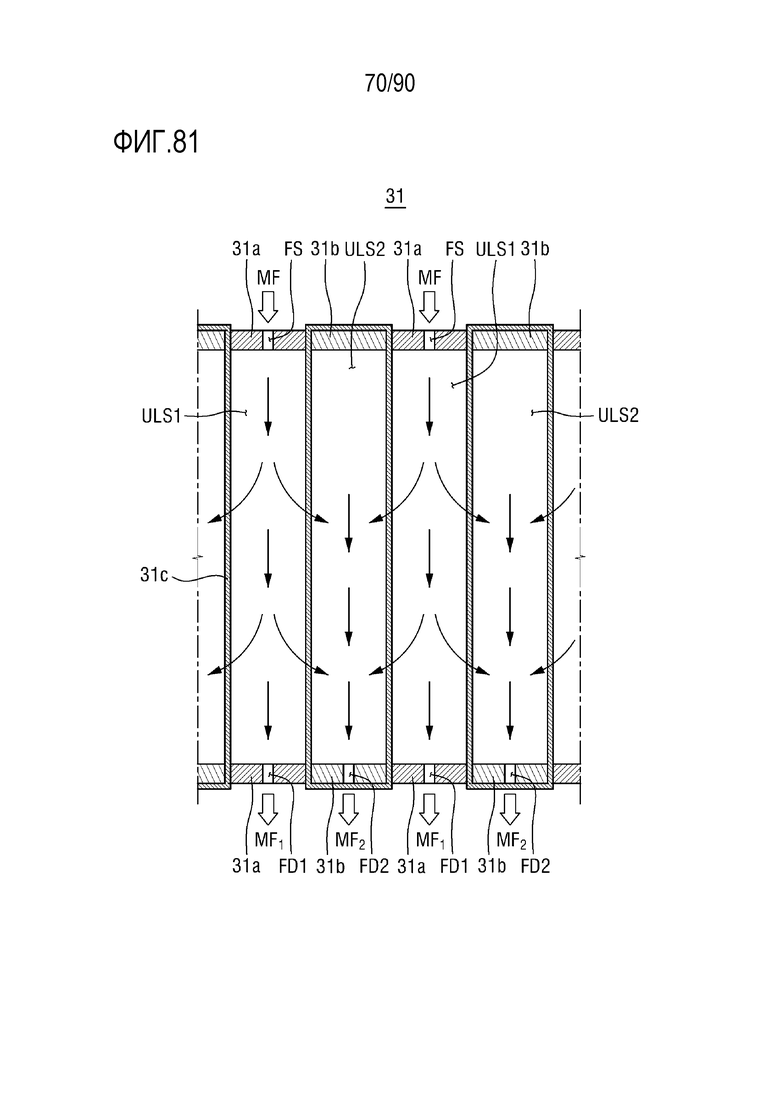

Фиг. 81 представляет собой схематичный вид мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

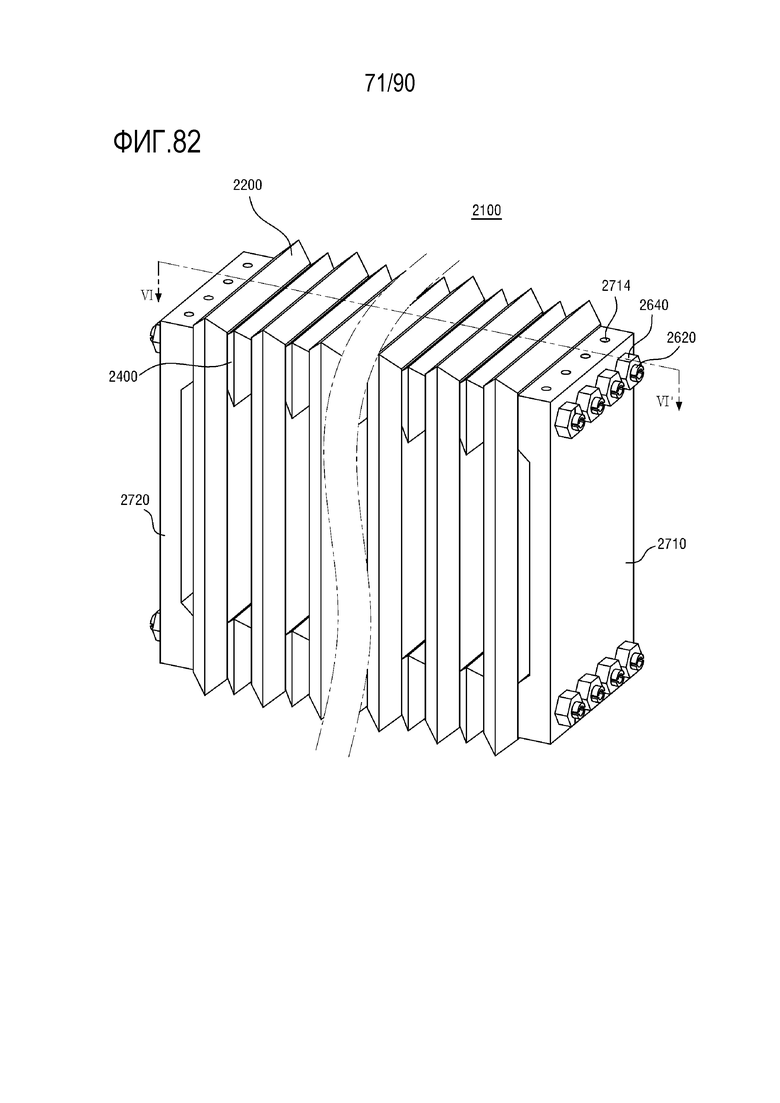

Фиг. 82 представляет собой вид в перспективе мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

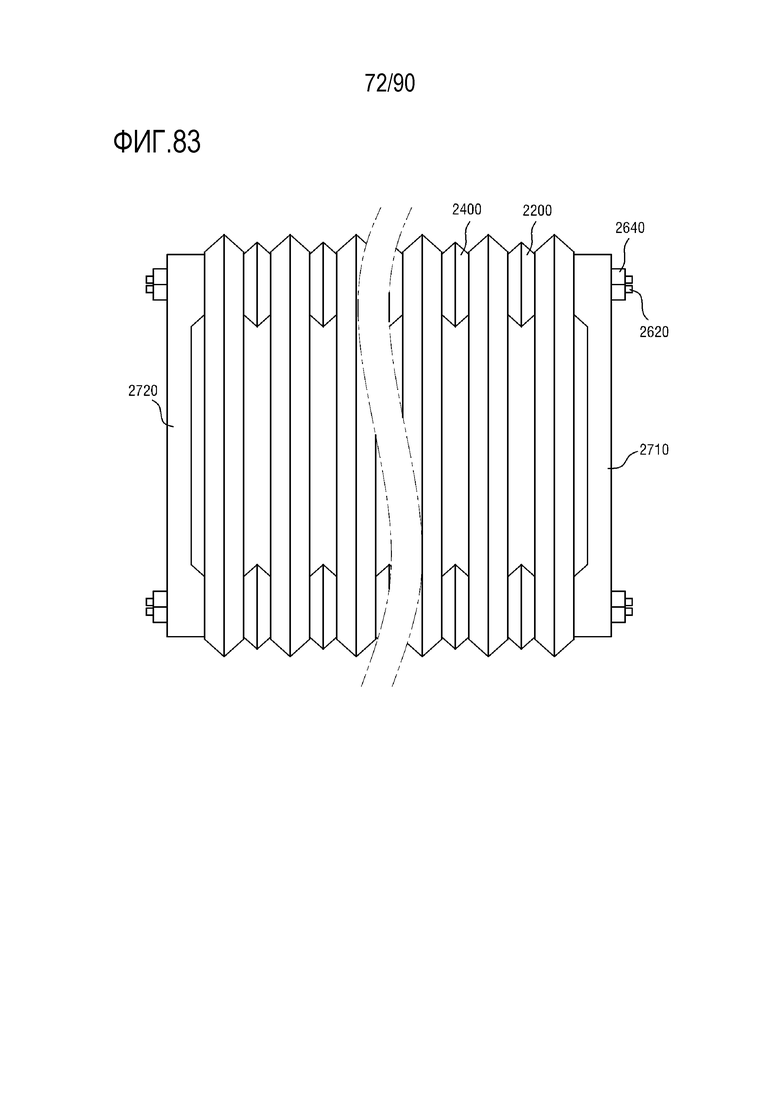

Фиг. 83 представляет собой вид спереди мембранного модуля для разделения текучих сред, показанного на фиг. 82;

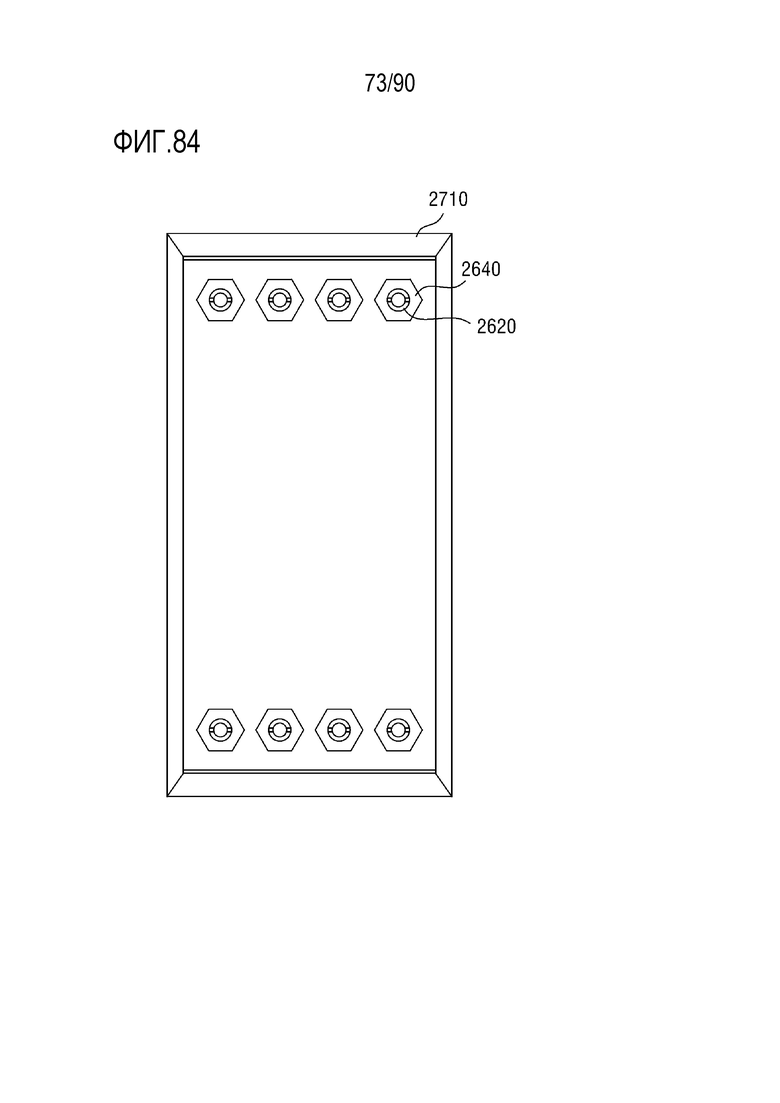

Фиг. 84 представляет собой вид сбоку мембранного модуля для разделения текучих сред, показанного на фиг. 82;

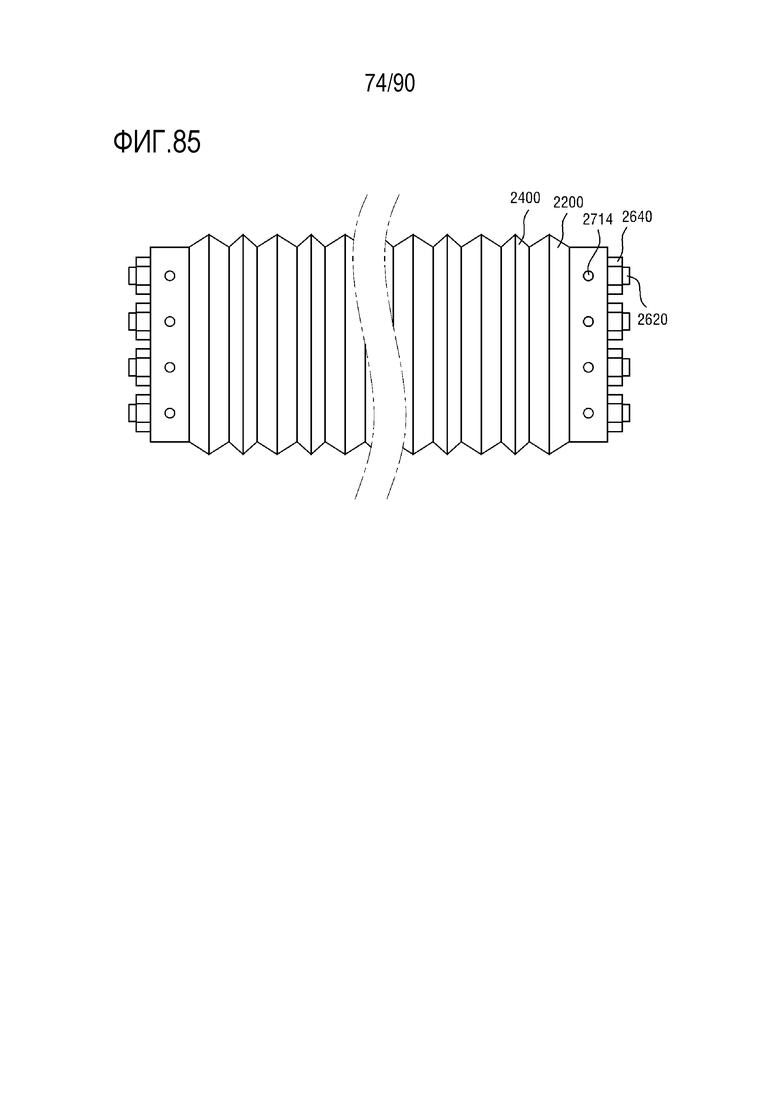

Фиг. 85 представляет собой вид сверху мембранного модуля для разделения текучих сред, показанного на фиг. 82;

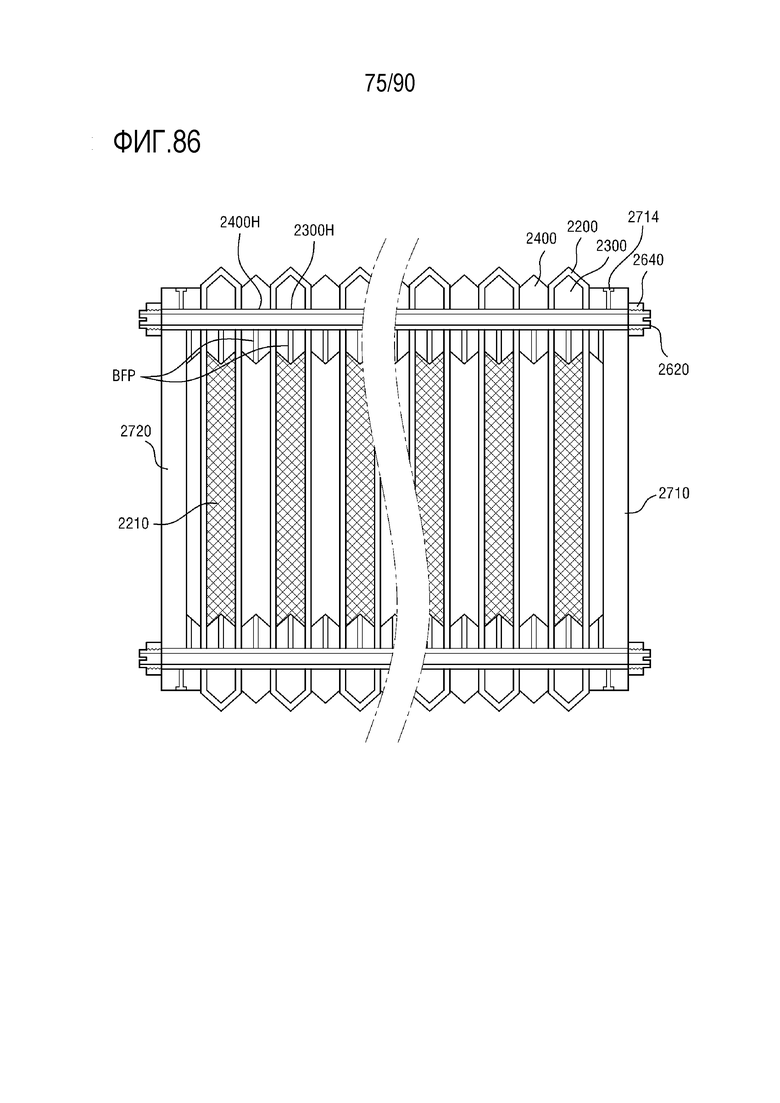

Фиг. 86 представляет собой вид в поперечном сечении по LXХXVI-LXXХVI' на фиг. 82;

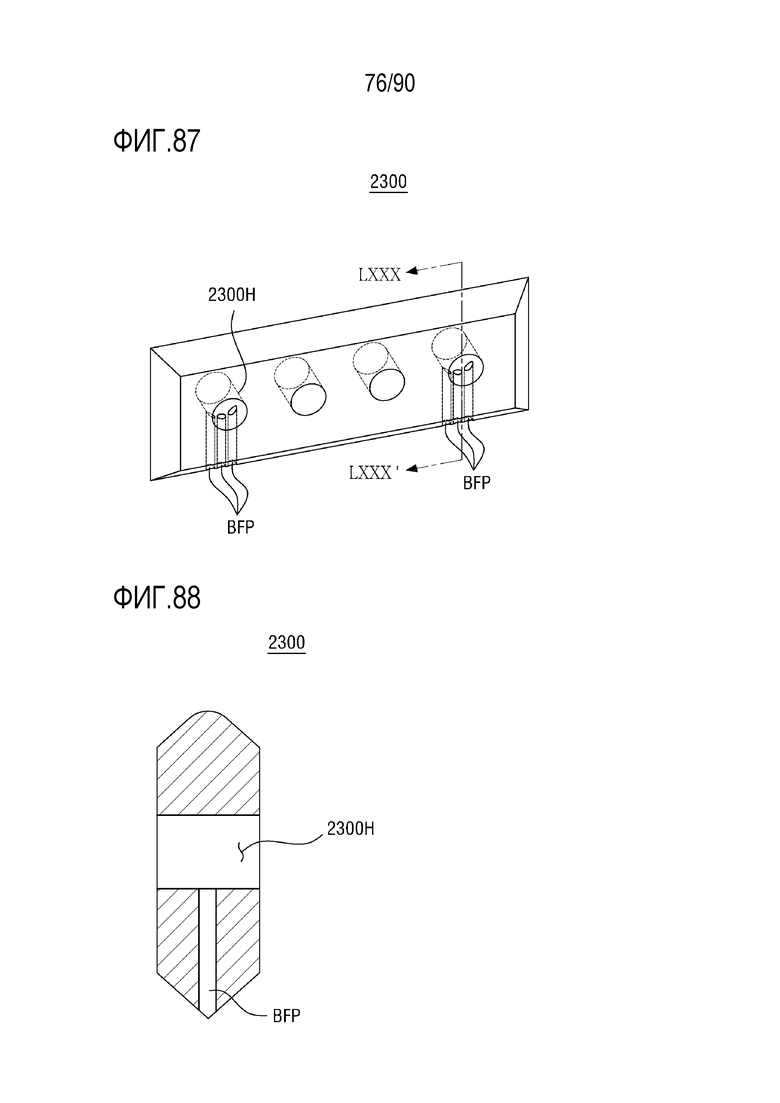

Фиг. 87 представляет собой вид в перспективе концевого разделителя, показанного на фиг. 82;

Фиг. 88 представляет собой вид в поперечном сечении по LXХXVIII-LXXХVIII' на фиг. 87;

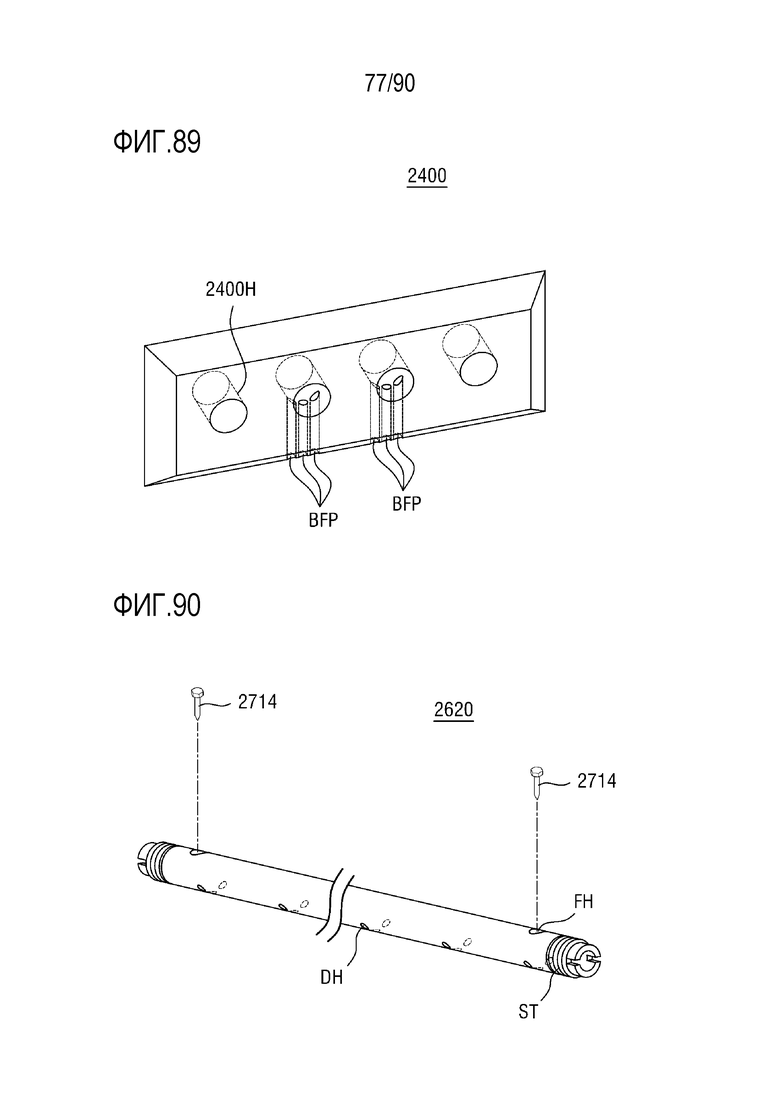

Фиг. 89 представляет собой вид в перспективе межтрубного разделителя, показанного на фиг. 82;

Фиг. 90 представляет собой вид в перспективе сборочной трубы, показанной на фиг. 82;

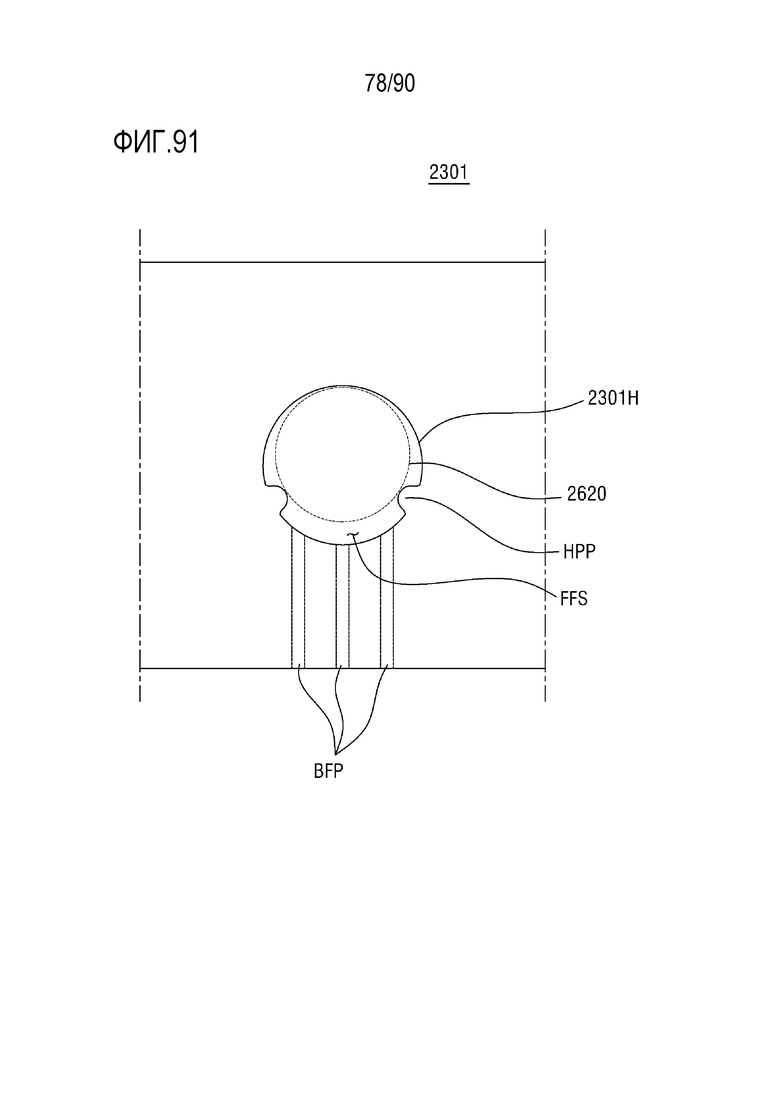

Фиг. 91 и 92 представляют собой частичный вид сбоку концевых разделителей, соответствующих другим вариантам осуществления идеи изобретения;

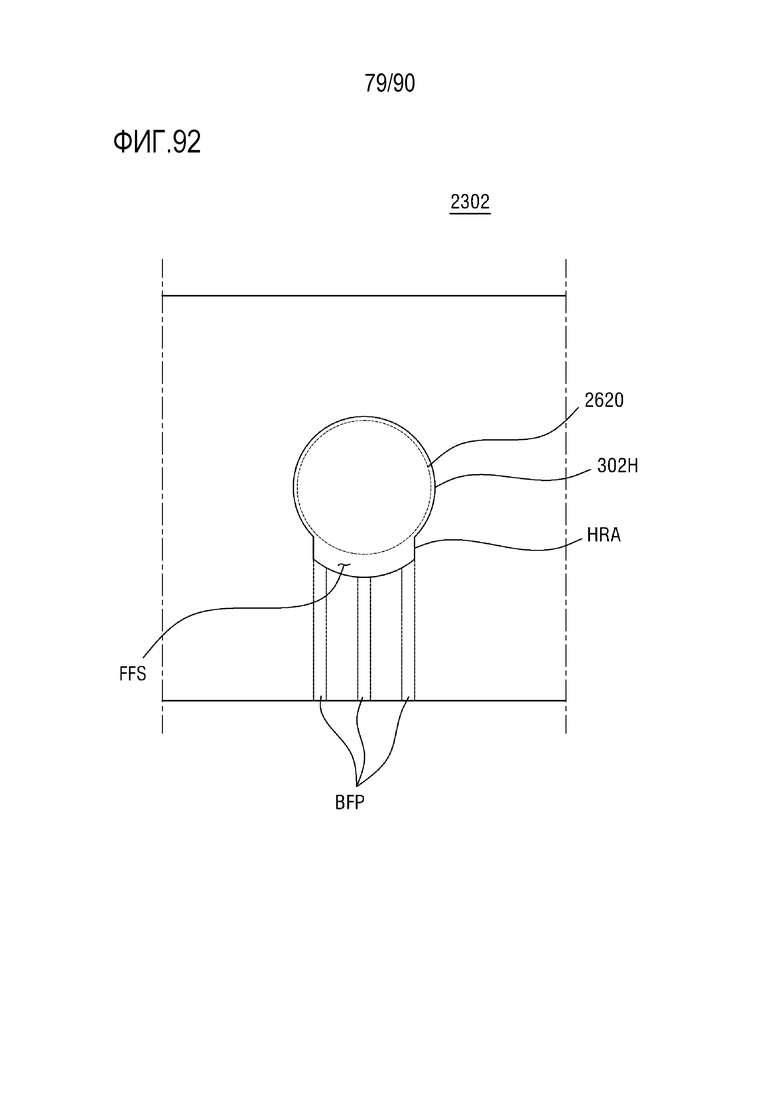

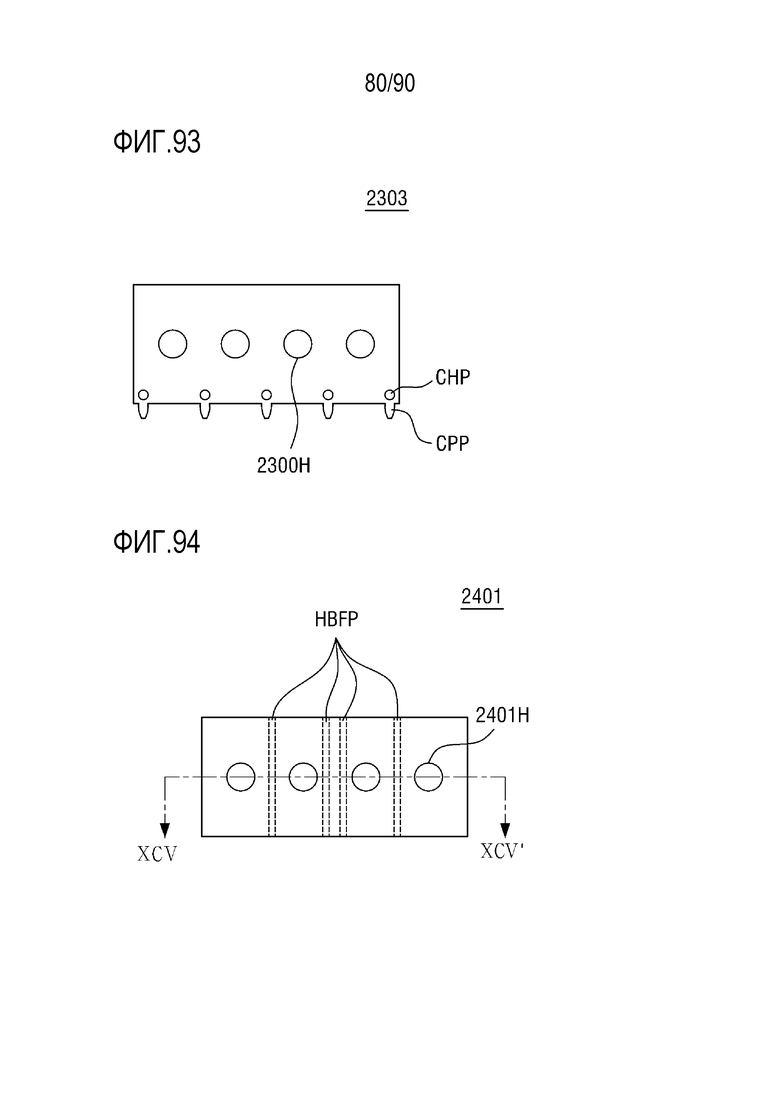

Фиг. 93 представляет собой вид сбоку концевого разделителя, соответствующего другому варианту осуществления идеи изобретения;

Фиг. 94 представляет собой вид сбоку межтрубного разделителя, соответствующего другому варианту осуществления идеи изобретения;

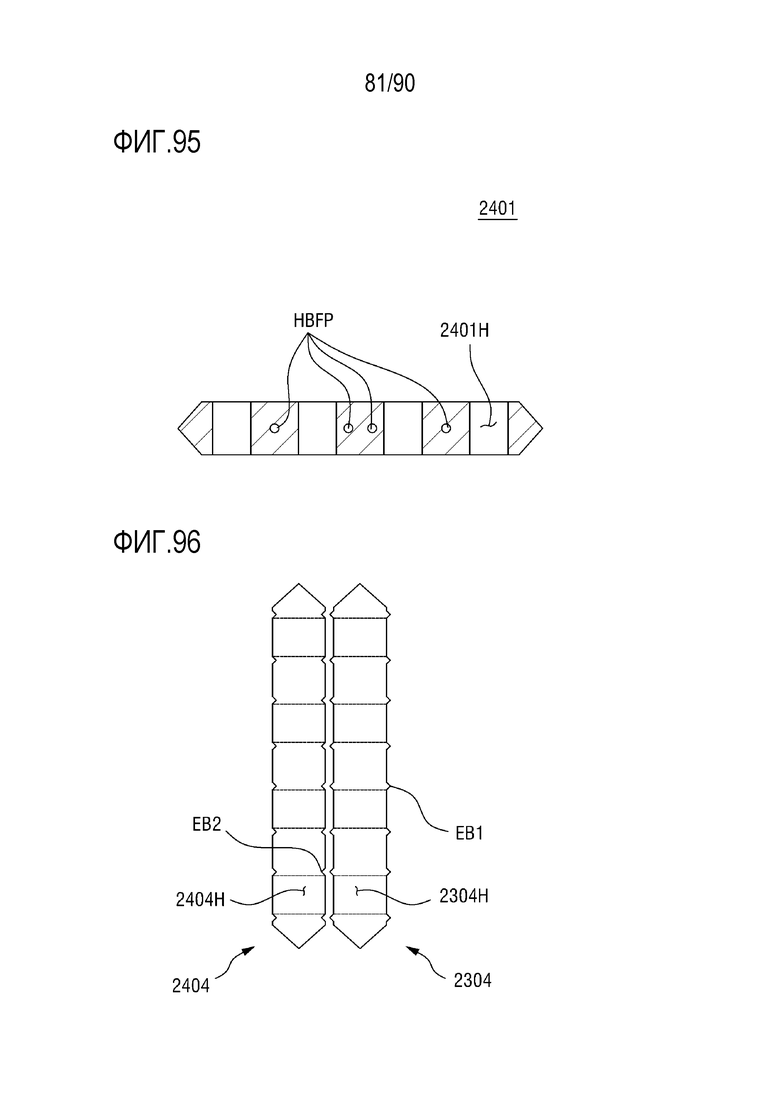

Фиг. 95 представляет собой вид в поперечном сечении по XCV-XCV' на фиг. 94;

Фиг. 96 представляет собой вид сверху концевого разделителя и межтрубного разделителя, соответствующих другому варианту осуществления идеи изобретения;

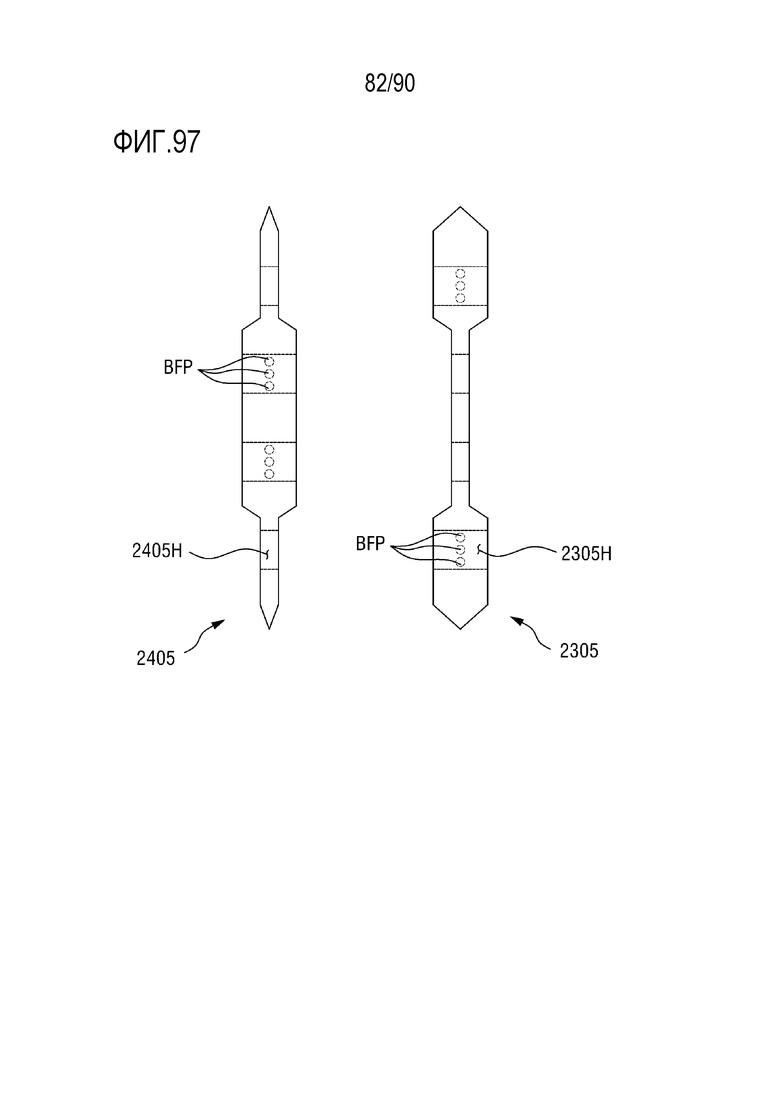

Фиг. 97 представляет собой вид сверху концевого разделителя и межтрубного разделителя, соответствующих другому варианту осуществления идеи изобретения;

Фиг. 98 представляет собой схематичный вид, демонстрирующий состояние, в котором множество концевых разделителей и множество межтрубных разделителей фиг. 97 соединены друг с другом;

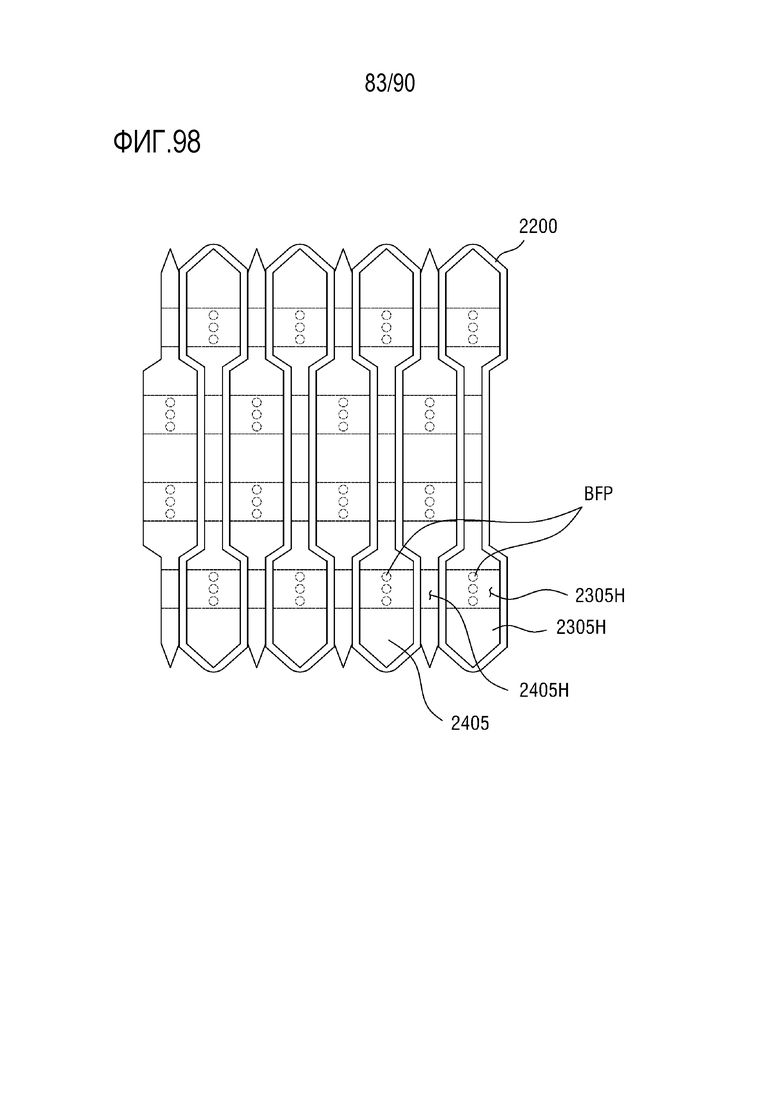

Фиг. 99 представляет собой вид сверху концевого разделителя, соответствующего другому варианту осуществления идеи изобретения;

Фиг. 100 представляет собой вид сбоку фиг. 99;

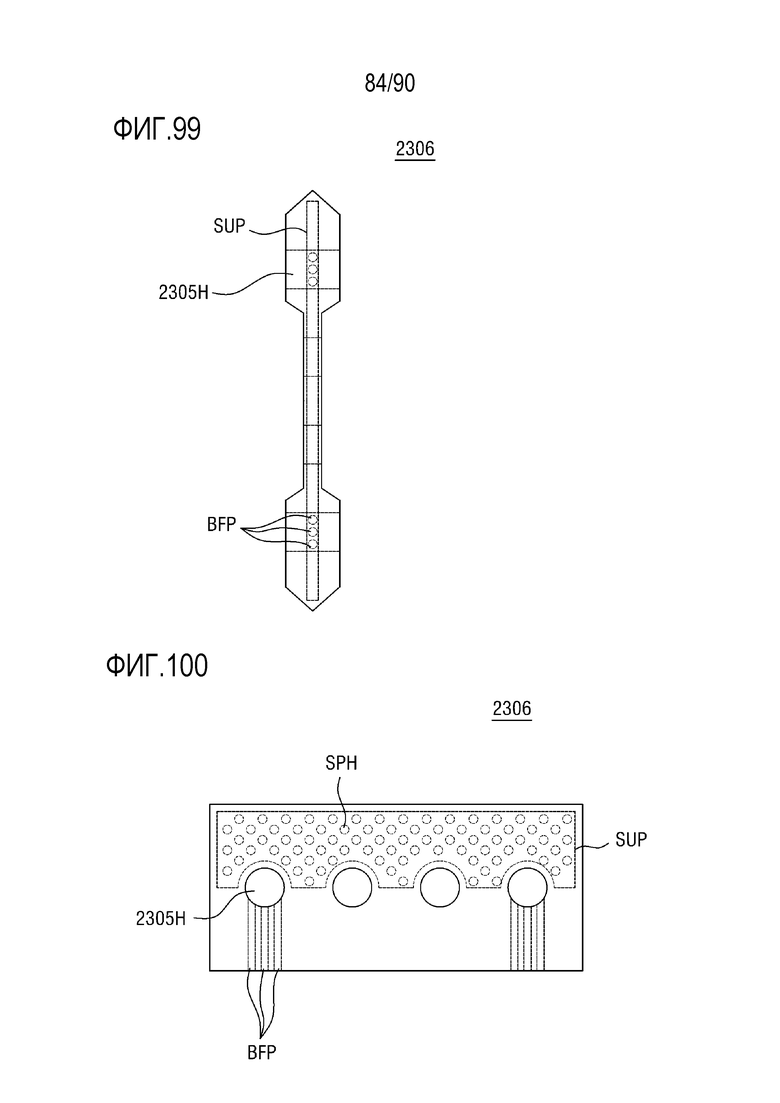

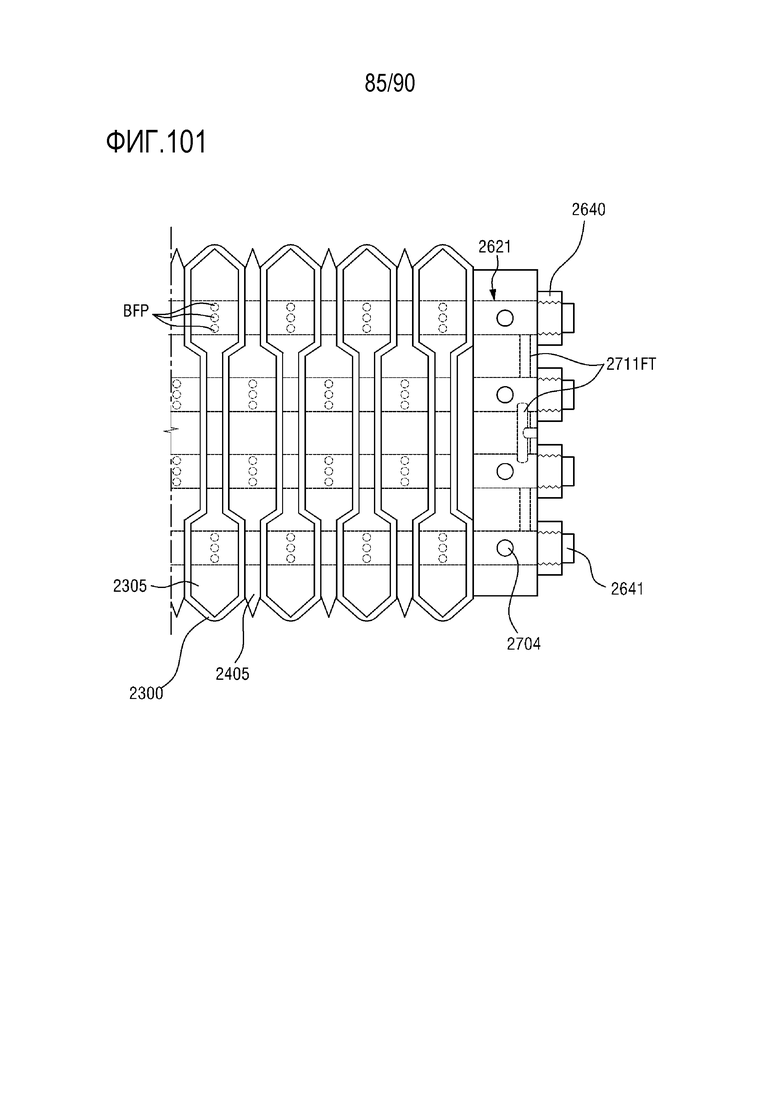

Фиг. 101 представляет собой частичный вид сверху мембранного модуля для разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения;

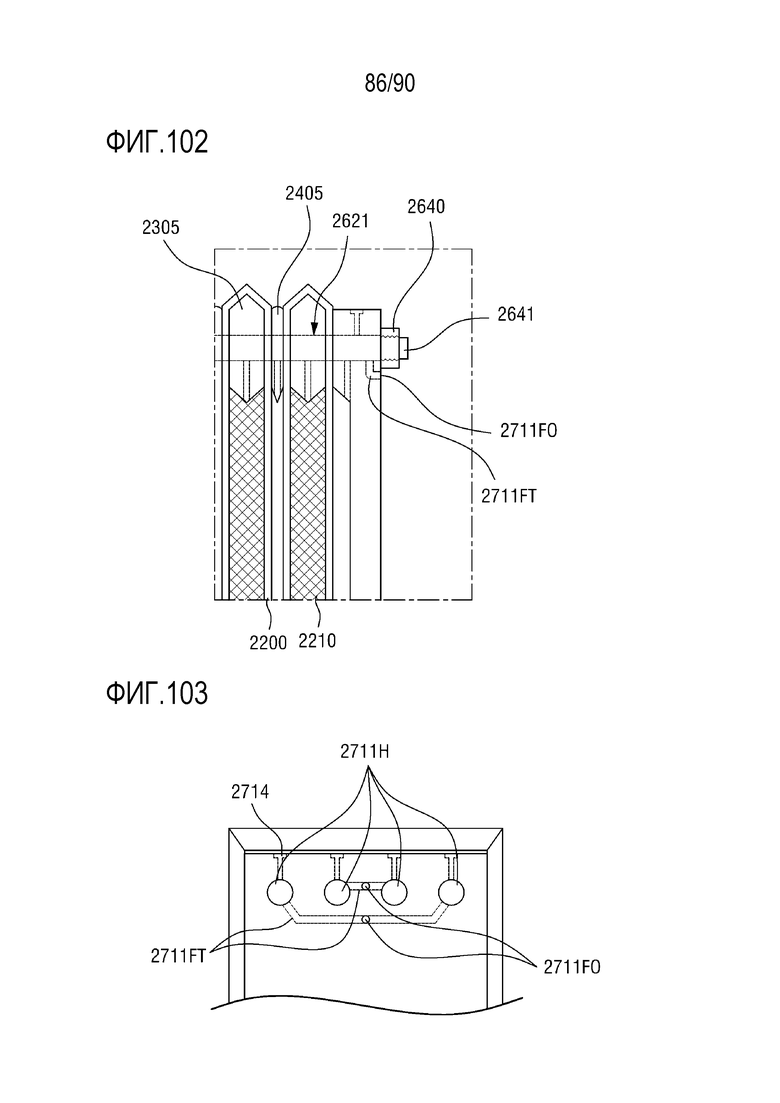

Фиг. 102 представляет собой вид спереди мембранного модуля для разделения текучих сред, показанного на фиг. 101;

Фиг. 103 представляет собой частичный вид сбоку мембранного модуля для разделения текучих сред, показанного на фиг. 101;

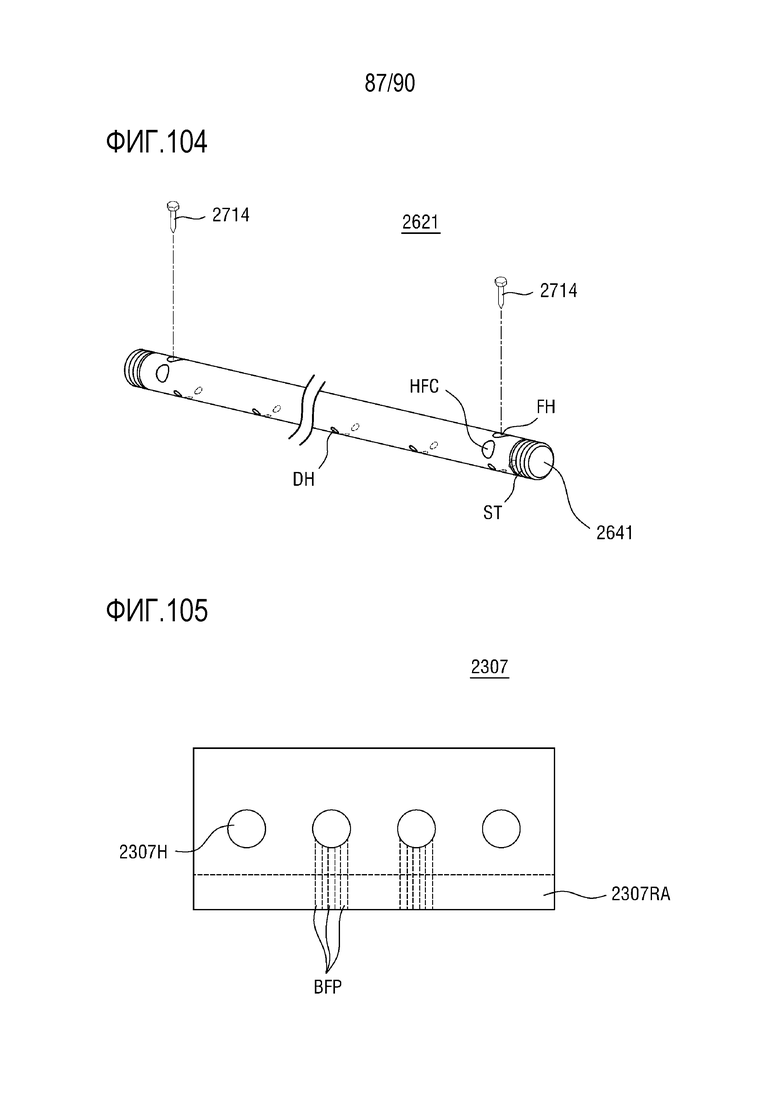

Фиг. 104 представляет собой вид в перспективе сборочной трубы, показанной на фиг. 101;

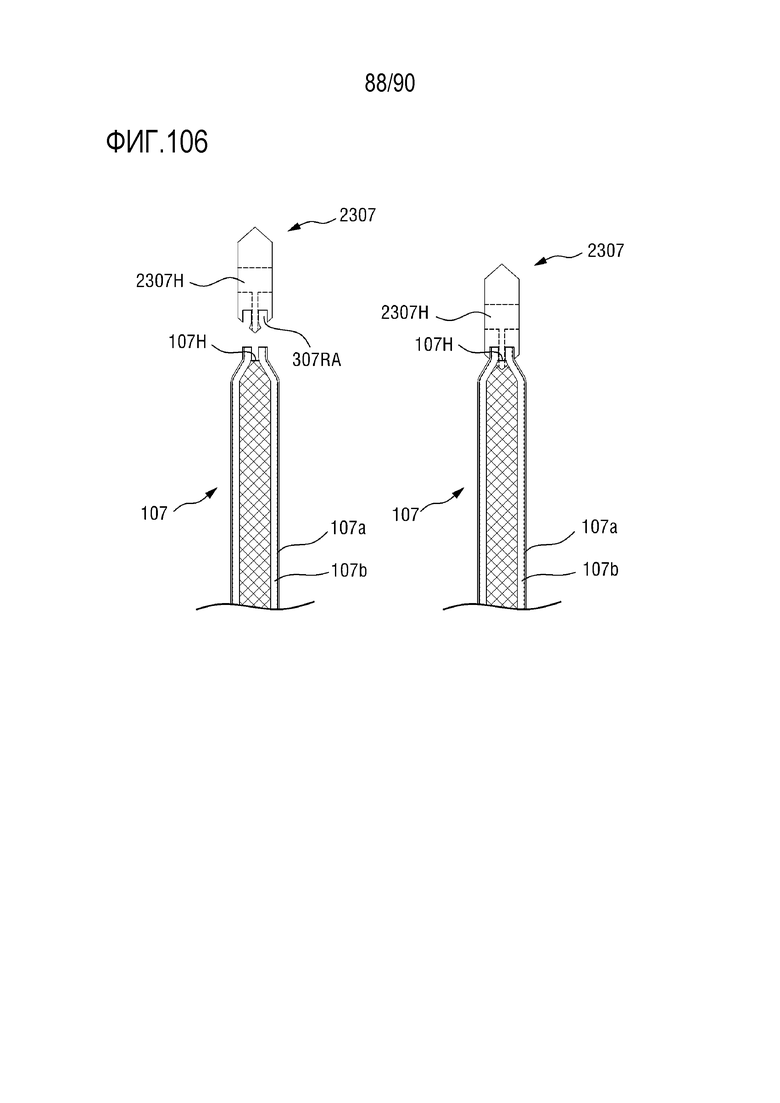

Фиг. 105 представляет собой вид сбоку концевого разделителя, соответствующего другому варианту осуществления идеи изобретения;

Фиг. 106 представляет собой вид спереди, демонстрирующий установление соединения между разделительной мембраной фиг. 26 и 27 и концевым разделителем фиг. 105;

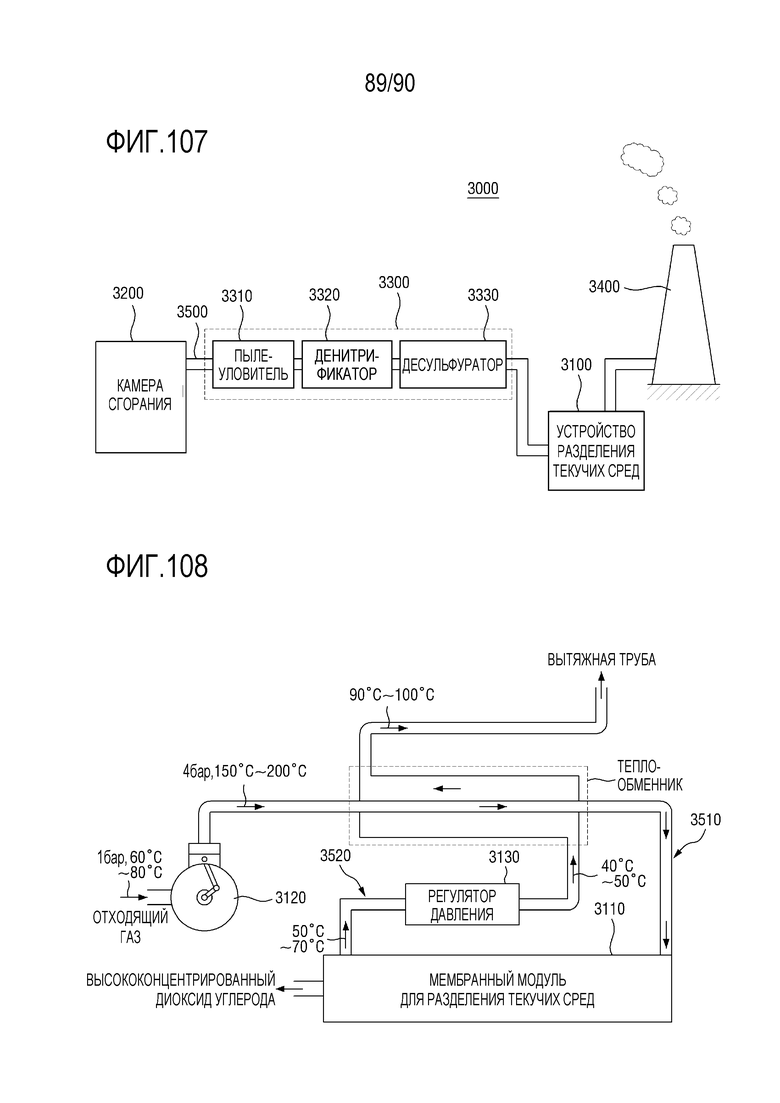

Фиг. 107 представляет собой схему тепловой энергетической установки, включающей устройство разделения текучих сред, соответствующее одному из вариантов осуществления идеи изобретения; и

Фиг. 108 представляет собой схему устройства разделения текучих сред, соответствующего одному из вариантов осуществления идеи изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Преимущества и отличительные особенности идеи настоящего изобретения и способы его реализации станут более понятны по рассмотрении следующего подробного описания примерных вариантов его осуществления и прилагаемых чертежей. Однако, идея изобретения может быть воплощена во множестве разнообразных форм и не должна рассматриваться как ограниченная приводимыми в настоящем документе вариантами осуществления. Напротив, эти варианты осуществления приведены для полноты и законченности настоящего описания и точности восприятия идеи изобретения специалистами в данной области, и идея изобретения определяется только прилагаемой формулой изобретения.

Следует понимать, что когда элемент или слой упоминается как находящийся «на» другом элементе или слое, этот элемент или слой может находиться непосредственно на другом элементе или слое или при наличии промежуточных элементов или слоев. Одинаковыми номерами во всем описании обозначены одинаковые элементы.

Следует понимать, что хотя термины первый, второй, третий и т.д. могут быть использованы в настоящем документе для описания различных компонентов, эти компоненты не ограничиваются данными терминами. Эти термины использованы только для того, чтобы отличать один компонент от другого. Так, первый компонент, описываемый ниже, может быть назван вторым компонентов без отступления от положений идеи изобретения.

Далее со ссылкой на прилагаемые чертежи описаны варианты осуществления идеи изобретения.

Фиг. 1 представляет собой схему устройства разделения текучих сред, соответствующего одному из вариантов осуществления идеи изобретения. Как показано на фиг. 1, устройство 1 разделения текучих сред является устройством, используемым для отделения конкретной текучей среды от смеси текучих сред MF.

Текучая среда может представлять собой газ или жидкость. Смесь текучих сред MF включает множество разных текучих сред. Например, смесь текучих сред MF может являться отходящим газом тепловой электростанции или завода, автомобильным выхлопным газом, газообразным побочным продуктом, свалочным газом, сточными водами и т.п.

Множество газов может быть смешано полностью и однородно, однако, это необязательно. Например, в пространстве, где находится смесь текучих сред, содержащая первую текучую среду и вторую текучую среду, только первая текучая среда может находиться в одной конкретной области, и только вторая текучая среда может находиться в другой конкретной области. Кроме того, содержание первой текучей среды в конкретной области может быть больше, чем в другой конкретной области.

Отделение конкретной текучей среды от смеси текучих сред MF включает не только полное отделение конкретной текучей среды от смеси текучих сред MF, но и получение (производство) смеси текучих сред MF1 или MF2 с увеличенным содержанием конкретной текучей среды из исходной (подаваемой) смеси текучих сред MF. Например, когда исходная смесь текучих сред MF содержит азот и диоксид углерода в соотношении 3:1, если какая-либо одна из получаемых текучих сред и получаемых смесей текучих сред MF1 или MF2 является 100% диоксидом углерода или содержит азот и диоксид углерода в соотношении менее 3:1, это означает, что диоксид углерода был отделен. Если какая-либо одна из получаемых текучих сред и получаемых смесей текучих сред MF1 или MF2 является 100% азотом или содержит азот и диоксид углерода в соотношении более 3:1, это означает, что азот был отделен. Кроме того, поскольку содержание конкретной текучей среды в значительной степени увеличено, это означает, что эффективность отделения конкретной текучей среды выше.

Помимо упомянутых выше диоксида углерода и азота, могут быть отделены различные текучие среды. Примерами текучей среды, подлежащей отделению, могут служить, помимо прочего, ацетон, аммиак, аргон, бензол, бутан (n-С4Н10), дисульфид углерода (CS2), монооксид углерода, этан, этилен, гелий, гексан (n-С6Н14), водород, сероводород, метан, метанол, монооксид азота, диоксид азота, гемиоксид азота (N2O), октан, кислород, пентан, пропан, диоксид серы, толуол и пары воды.

Устройство 1 разделения текучих сред включает камеру 20 и мембрану 10 для разделения текучих сред, расположенную в камере 20. Мембрана для разделения текучих сред может иметь трубчатую форму или пластинчатую форму. В данном варианте осуществления изобретения в качестве примера будет описан случай использования трубчатой мембраны 10 для разделения текучих сред. Хотя на чертеже это не показано, мембранный разделитель может находиться внутри трубчатой мембраны 10 для разделения текучих сред для предотвращения контакта внутренний стенок мембраны 10 для разделения текучих сред друг с другом.

Внутреннее пространство 10s1 мембраны 10 для разделения текучих сред и наружное пространство 10s2 мембраны 10 для разделения текучих сред физически разделены стенками мембраны для разделения текучих сред, образованными самой мембраной 10 для разделения текучих сред. То есть, пространство внутри камеры 20 разделено мембраной 10 для разделения текучих сред. По меньшей мере, часть текучей среды может перемещаться между внутренним и наружным пространством 10s1 и 10s2 мембраны 10 для разделения текучих сред, проходя сквозь мембрану 10 для разделения текучих сред, и ее параметры используются для отделения конкретной текучей среды.

Камера 20 обеспечивает ограниченное пространство. Пространство внутри камеры 20 физически отделено от пространства снаружи камеры 20. Камера 20 пространственно ограничивает перемещение текучей среды, подаваемый в камеру 20. Кроме этого, камера 20 позволяет осуществлять регулирование различных технологических параметров, таких как температура, давление и влажность, внутри камеры независимо и иначе, нежели снаружи камеры 20. Ограничение пространства камеры 20 не обязательно означает замкнутость пространства, и может также включать пространство, открытое наружу.

Например, камера 20 может включать, по меньшей мере, три канала для текучей среды (21, 22 и 25). В примерном варианте осуществления изобретения камера 20 включает впуск 25 текучей среды, первый выпуск 21 текучей среды и второй выпуск текучей среды 22.

Первый выпуск 21 текучей среды и второй выпуск 22 текучей среды являются каналами, по которым смесь текучих сред или текучая среда выводится из камеры наружу. Пространство внутри мембраны 10 для разделения текучих сред частично соединено с первым выпуском 21 текучей среды. Второй выпуск 22 текучей среды не соединен с пространством внутри мембраны 10 для разделения текучих сред.

Впуск 25 текучей среды является каналом, по которому смесь текучих сред MF поступает (вводится) в камеру 20. В одном из вариантов осуществления изобретения впуск 25 текучей среды не соединен со внутренним пространством мембраны 10 для разделения текучих сред, как показано на фиг. 1. В этом случае, смесь текучих сред MF вводится в камеру 20, а также в наружное пространство 10s2 мембраны 10 для разделения текучих сред через впуск 25 текучей среды. Из смеси текучих сред, введенной в камеру 20, те компоненты текучих сред, которые поступают во внутреннее пространство 10s1 мембраны 10 для разделения текучих сред через стенки мембраны 10 для разделения текучих сред, выводятся к первому выпуску 21 текучей среды (см. «MF1»), а компоненты текучих сред, оставшиеся в наружном пространстве 10s2 мембраны 10 для разделения текучих сред, могут быть выведены ко второму выпуску 22 текучей среды (см. «MF2»). Если смесь текучих сред MF, поданная через впуск 25 текучей среды, содержит азот и диоксид углерода, и если мобильность диоксида углерода через мембрану 10 для разделения текучих сред выше, чем азота, концентрация азота в наружном пространстве 10s2 мембраны 10 для разделения текучих сред становится относительно высокой, тогда как концентрация диоксида углерода в наружном пространстве 10s2 мембраны 10 для разделения текучих сред становится относительно низкой. С другой стороны, концентрация азота во внутреннем пространстве 10s1 мембраны 10 для разделения текучих сред становится относительно низкой, тогда как концентрация диоксида углерода во внутреннем пространстве 10s1 мембраны 10 для разделения текучих сред становится относительно высокой. Следовательно, смесь текучих сред MF2 с относительно высоким содержанием азота может быть выведена через второй выпуск 22 текучей среды, смесь текучих сред MF1 с относительно высоким содержанием диоксида углерода может быть выведена через первый выпуск 21 текучей среды.

Концентрация конкретных компонентов в каждой из смесей текучих сред MF1 и MF2, выводимых через первый выпуск 21 и второй выпуск 22 текучей среды, относительно выше, чем в подаваемой смеси текучих сред MF. Если смесь текучих сред MF1 или MF2, выводимая через первый выпуск 21 и второй выпуск 22 текучей среды, повторно подается в устройство 1 разделения текучих сред или подается в другое устройство разделения текучих сред более одного раза, концентрация конкретных компонентов может быть дополнительно увеличена. Смеси текучих сред MF1 и MF2, выводимые через первый выпуск 21 и второй выпуск 22 текучей среды, избирательно могут отводиться или направляться на хранение в резервуар или, при необходимости, могут быть использованы в различных других областях.

Фиг. 2 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения.

Как показано на фиг. 2, устройство 2 разделения текучих сред, соответствующее данному варианту осуществления, отличается от варианта осуществления, показанного на фиг. 1, тем, что смесь текучих сред MF вводится во внутреннее пространство 11s1 мембраны 11 для разделения текучих сред.

Данный вариант осуществления подобен варианту, показанному на фиг. 1, тем, что конец 11Е1 мембраны 11 для разделения текучих сред пространственно соединен с первым выпуском 21 текучей среды или проходит через первый выпуск 21 текучей среды вовне камеры 20, и что второй выпуск 22 текучей среды пространственно не соединен с мембраной 11 для разделения текучих сред. Однако, данный вариант осуществления отличается от показанного на фиг. 1 тем, что внутреннее пространство мембраны 11 для разделения текучих сред соединено со впуском 25 текучей среды.

Смесь текучих сред MF вводится во внутреннее пространство 11s1 мембраны 11 для разделения текучих сред через впуск 25 текучей среды. Из смеси текучих сред, введенной во внутреннее пространство 11s1 мембраны 11 для разделения текучих сред, компоненты текучих сред, проникающие в наружное пространство 11s2 мембраны 11 для разделения текучих сред сквозь мембрану 11 для разделения текучих сред, могут быть выведены ко второму выпуску 22 текучей среды (см. «MF2»), а компоненты текучих сред, оставшиеся во внутреннем пространстве 11s1 мембраны 11 для разделения текучих сред, могут быть выведены к первому выпуску 21 текучей среды (см. «MF1»). Если смесь текучих сред MF, поданная через впуск 25 текучей среды, содержит азот и диоксид углерода, и если мобильность диоксида углерода через мембрану 11 для разделения текучих сред выше, чем азота, концентрация азота во внутреннем пространстве 11s1 мембраны 11 для разделения текучих сред становится относительно высокой, тогда как концентрация диоксида углерода во внутреннем пространстве 11s1 мембраны 11 для разделения текучих сред становится относительно низкой. С другой стороны, концентрация азота в наружном пространстве 11s2 мембраны 11 для разделения текучих сред становится относительно низкой, тогда как концентрация диоксида углерода в наружном пространстве 11s2 мембраны 11 для разделения текучих сред становится относительно высокой. Следовательно, смесь текучих сред MF1 с относительно высоким содержанием азота может быть выведена через первый выпуск 21 текучей среды, смесь текучих сред MF2 с относительно высоким содержанием диоксида углерода может быть выведена через второй выпуск 22 текучей среды.

Фиг. 3 представляет собой схему устройства разделения текучих сред, соответствующего другому варианту осуществления идеи изобретения.

Как показано на фиг. 3, устройство 3 разделения текучих сред, соответствующее данному варианту осуществления, отличается от варианта осуществления, показанного на фиг. 1, тем, что в нем использована пластинчатая мембрана 12 для разделения текучих сред.

Пластинчатая мембрана 12 для разделения текучих сред разделяет пространство внутри камеры 20. В данном варианте осуществления одна сторона мембраны 12 для разделения текучих сред соответствует пространству снаружи мембраны 10 для разделения текучих сред фиг. 1, другая сторона мембраны 12 для разделения текучих сред соответствует пространству внутри мембраны 10 для разделения текучих сред фиг. 1. Впуск 25 текучей среды и первый выпуск 21 текучей среды расположены на одной стороне мембраны 12 для разделения текучих сред, а второй выпуск 22 текучей среды расположен на другой стороне мембраны 12 для разделения текучих сред. Хотя на чертеже это не показано, мембрана 12 для разделения текучих сред может иметь модулярную форму, а не полностью разделять внутреннее пространство камеры 20. Модуль может быть расположен внутри камеры 20, мембрана 12 для разделения текучих сред может разделять пространство внутри модуля. Модуль может включать наружную крышку, которая отделяет и герметизирует наружное пространство. В этом случае камера 20 может быть исключена.

В описанных выше вариантах осуществления изобретения, показанных на фиг. 1-3, мембрана 10, 11 или 12 для разделения текучих сред может быть обеспечена в камере 20 во множестве экземпляров. В случае трубчатых мембран 10 и 11 для разделения текучих сред, множество мембран 10 или 11 для разделения текучих сред может располагаться друг рядом с другом. В случае пластинчатой мембраны 12 для разделения текучих сред, множество мембран 12 для разделения текучих сред может располагаться параллельно друг другу с заданными интервалами и разделять внутреннее пространство камеры 20 на множество пространств. В качестве альтернативы, множество мембран 12 для разделения текучих сред может быть уложено друг на друга и обеспечено в модулярной форме. В этом случае мембранный разделитель (не показан) может располагаться между мембранами 12 для разделения текучих сред с целью предотвращения контакта мембран 12 для разделения текучих сред друг с другом.

Мембрана для разделения текучих сред далее описана более подробно.

Фиг. 4 представляет собой вид в перспективе мембраны для разделения текучих сред, соответствующей одному из вариантов осуществления идеи изобретения. Фиг. 5 представляет собой вид в поперечном сечении по V-V' на фиг. 4. На фиг. 4 и 5 показана трубчатая мембрана для разделения текучих сред.

Как показано на фиг. 4 и 5, мембрана 100 для разделения текучих сред может простираться в направлении Z. Мембрана 100 для разделения текучих сред может простираться в направлении длины камеры, но также может быть согнута один или несколько раз.

Конец 100Е1 мембраны 100 для разделения текучих сред открыт. Открытый конец 100Е1 мембраны 100 для разделения текучих сред пространственно соединен с первым выпуском текучей среды устройства разделения текучих сред или выведен вовне камеры через первый выпуск текучей среды. Другой конец 100Е2 мембраны 100 для разделения текучих сред может быть закрытым или открытым.

Поперечное сечение мембраны 100 для разделения текучих сред, перпендикулярное направлению Z, в котором простирается мембрана 100 для разделения текучих сред, образует замкнутую кривую. Поперечное сечение мембраны 100 для разделения текучих сред может быть круглым. Однако, поперечное сечение мембраны 100 для разделения текучих сред не ограничивается круглой формой, оно может иметь другую форму замкнутой кривой, например, эллиптическую форму. Со ссылкой на фиг. 4 и 5 в качестве примера будет описан случай, когда поперечное сечение мембраны 100 для разделения текучих сред круглое.

Стенки 100w трубчатой мембраны 100 для разделения текучих сред могут быть выполнены цельными вдоль наружной окружности трубчатой мембраны 100 для разделения текучих сред. В данном случае, если стенки 100w трубчатой мембраны 100 для разделения текучих сред выполнены цельными, это не означает, что множество мембран для разделения текучих сред соединено с образованием трубки, или что одна мембрана для разделения текучих сред свернута, и оба конца одной мембраны для разделения текучих сред соединены с образованием трубки, напротив, означает, что стенки 100w трубчатой мембраны 100 для разделения текучих сред выполнены вдоль наружной окружности как единое целое без соединения частей. Например, стенки 100w трубчатой мембраны 100 для разделения текучих сред могут быть изначально выполнены трубчатыми таким способом, как экструдирование.

Толщина d мембраны 100 для разделения текучих сред, другими словами, толщина стенок 100w, зависит от способа производства мембраны 100 для разделения текучих сред. Как описано выше, мембрана 100 для разделения текучих сред может быть произведена способом экструдирования, пригодным для массового производства. Например, полимерный материал, такой как силоксановый полимер, может иметь толщину d 0,1 мм или более, так что ему легко придать трубчатую форму способом экструдирования. Если полимерный материал имеет толщину d 0,4 мм или более, возможно массовое производство в коммерческом масштабе. С другой стороны, с увеличением толщины d мембраны 100 для разделения текучих сред расстояние, которое должна преодолеть текучая среда, увеличивается, поэтому снижается эффективность разделения. Было подтверждено, что если толщина мембраны 100 для разделения текучих сред превышает 2 мм, мобильность текучей среды в устройстве разделения текучих сред с низкими затратами энергии значительно уменьшается, площадь контакта между текучей средой и поверхностью мембраны 100 для разделения текучих сред относительно занимаемого ею пространства также уменьшается, следовательно снижается эффективность разделения текучей среды. Поэтому является предпочтительным, чтобы толщина d мембраны 100 для разделения текучих сред была выбрана из диапазона от 0,1 до 2 мм или от 0,4 до 2 мм.

Размер (ширина) мембраны 100 для разделения текучих сред зависит от длины наружной окружности поперечного сечения мембраны 100 для разделения текучих сред. Длина наружной окружности круглого поперечного сечения мембраны 100 для разделения текучих сред составляет π наружных диаметров (внешних диаметров) R1 мембраны 100 для разделения текучих сред. В том варианте осуществления изобретения, в котором поперечное сечение мембраны для разделения текучих сред представляет собой замкнутую кривую, но не круг, длина наружной окружности поперечного сечения может составлять π наружных диаметров мембраны для разделения текучих сред, когда поперечное сечение мембраны для разделения текучих сред приведено к форме круга.

Если наружный диаметр R1 мембраны 100 для разделения текучих сред слишком мал, внутренний диаметр R2 мембраны 100 для разделения текучих сред становится слишком маленьким относительно толщины d мембраны 100 для разделения текучих сред. Из-за этого уменьшается эффективность перемещения текучей среды. С другой стороны, если наружный диаметр R1 мембраны 100 для разделения текучих сред слишком велик, площадь поверхности мембраны 100 для разделения текучих сред, обращенная к текучей среде, относительно занимаемого ею пространства уменьшается, тем самым, снижая эффективность перемещения текучей среды. Ввиду вышеизложенного, наружный диаметр R1 мембраны 100 для разделения текучих сред может составлять от 60 до 360 мм.

Если длина L мембраны 100 для разделения текучих сред, протяженной в направлении Z, слишком мала, необходимо увеличивать число отдельно устанавливаемых мембран 100 для разделения текучих сред, что невыгодно с точки зрения сборки и обслуживания. Следовательно, является предпочтительным, чтобы длина L мембраны 100 для разделения текучих сред составляла 500 мм или более. С другой стороны, если длина мембраны 100 для разделения текучих сред слишком велика, трудно обеспечить отведение текучей среды, поданной внутрь мембраны 100 для разделения текучих сред только с малыми затратами энергии. Кроме того, трудно равномерно регулировать концентрацию конкретной текучей среды внутри мембраны 100 для разделения текучих сред. Следовательно, является предпочтительным, чтобы длина мембраны 100 для разделения текучих сред составляла 5000 мм или менее.

Механическая прочность мембраны 100 для разделения текучих сред может быть разной во время производства и по окончании производства. Например, когда трубчатую мембрану 100 для разделения текучих сред производят способом экструдирования, материал трубки во время изготовления может находиться в расплавленном или полурасплавленном состоянии. В этом случае механическая прочность мембраны 100 для разделения текучих сред меньше, чем по завершении отверждения. Если абсолютная механическая прочность мембраны 100 для разделения текучих сред невелика, мембраны 100 для разделения текучих сред может разрушаться под действием собственного веса, давления экструзии, других внешних сил или локального напряжения. Следовательно, необходимо обеспечить достаточную механическую прочность, чтобы предотвратить разрушение трубки во время производства.

Механическая прочность S мембраны 100 для разделения текучих сред во время производства увеличивается с увеличением толщины d мембраны 100 для разделения текучих сред и уменьшается с увеличением диаметра R1 и длины L мембраны 100 для разделения текучих сред. Чтобы обеспечить механическую прочность S мембраны 100 для разделения текучих сред, достаточную для предотвращения разрушения трубки во время производства, толщина d, диаметр R1 и длина L мембраны для разделения текучих сред должны удовлетворять следующему соотношению:

S ∝ d/(L x R1) ≥ 1/3000000 (1)

В камере может располагаться множество мембран 100 для разделения текучих сред. Мембраны 100 для разделения текучих сред могут находиться друг рядом с другом. В одном из примерных вариантов осуществления изобретения зазор между соседними мембранами 100 для разделения текучих сред может быть больше или равен толщине d стенок 100w мембраны 100 для разделения текучих сред и меньше или равен π/2 диаметров R1 мембран 100 для разделения текучих сред. Например, зазор между соседними мембранами 100 для разделения текучих сред, вообще, может лежать в диапазоне от 0,1 мм до 500 мм. Когда зазор между соседними мембранами 100 для разделения текучих сред составляет 0,1 мм или более, может быть исключен контакт между соседними мембранами 100 для разделения текучих сред. Следовательно, предотвращается уменьшение эффективной площади поверхности мембран 100 для разделения текучих сред, через которую проходит текучая среда. При установлении зазора между соседними мембранами 100 для разделения текучих сред 500 мм или менее, площадь контакта между текучей средой и поверхностью каждой из мембран 100 для разделения текучих сред в ограниченном пространстве камеры может быть в достаточной степени увеличена.

Множество мембран 100 для разделения текучих сред может образовывать колонну. Кроме этого, множество колонн из мембран 100 для разделения текучих сред может быть размещено в камере на одной прямой.

Мембрана 100 для разделения текучих сред обеспечивает проникновение конкретной текучей среды. Мембрана 100 для разделения текучих сред может обеспечивать перемещение конкретной текучей среды между внутренним 100s1 и наружным 100s2 пространствами мембраны 100 для разделения текучих сред. Мембрана 100 для разделения текучих сред может включать микропоры, так что конкретная текучая среда может проходить через микропоры. Однако, идея изобретения не ограничивается этим случаем, могут быть использованы другие способы, обеспечивающие перемещение конкретной текучей среды через стенки 100w мембраны 100 для разделения текучих сред. Например, конкретная текучая среда может проникать в стенки 100w путем растворения, абсорбции или адсорбции в стенках 100w мембраны 100 для разделения текучих сред или может проходит сквозь мембрану 100 для разделения текучих сред посредством химического связывания и разложения. Текучая среда может перемещаться способом диффузии, такой как диффузия Кнудсена, молекулярная диффузия, поверхностная диффузия или диффузия в супермикропорах или таким способом, как фильтрация или осмос.

Энергия, необходимая для того, чтобы конкретная текучая среды прошла сквозь мембрану 100 для разделения текучих сред, может быть обеспечена, помимо прочего, за счет перепада давления или концентрации текучей среды между внутренним 100s1 и наружным 100s2 пространствами мембраны 100 для разделения текучих сред, кинетической энергии текучих сред или физической или химической энергии взаимодействия между текучей средой и мембраной 100 для разделения текучих сред.

Мембрана 100 для разделения текучих сред может включать полимерный материал, такой как ацетат целлюлозы, полисульфоновый или силоксановый полимер, или неорганический материал, такой как керамика на основе оксида кремния, стекло на основе оксида кремния, керамика на основе оксида алюминия, пористая нержавеющая сталь, пористый титан или пористое серебро. Материал, который образует мембрану 100 для разделения текучих сред, может быть выбран с учетом не только типа смешанной текучей среды и селективности в отношении подлежащей отделению текучей среды, но и простоты производства, возможности массового производства, износостойкости и т.д. Вообще, полимерный материал более прост в изготовлении, чем неорганический материал. Например, в случае силоксанового полимера, необходимую форму легко получить способом экструдирования, массовое производство также не затруднено. Хотя в зависимости от типа и способа производства силоксанового полимера его свойства меняются, нетрудно изготовить силоксановый полимер с селективностью в отношении диоксида углерода и азота, примерно, 3:1 или даже 5:1 или более. Следовательно, силоксановый полимер легко использовать для отделения диоксида углерода от смеси диоксида углерода и азота.

Мембрана 100 для разделения текучих сред может быть изготовлена из гибкого материала. Если материал мембраны 100 для разделения текучих сред является гибким, мембрану 100 для разделения текучих сред легко сгибать. Следовательно, мембрана 100 для разделения текучих сред может быть легко установлена в различных формах. Кроме того, мембрана 100 для разделения текучих сред может быть изготовлена из материала, обладающего гибкостью и эластичностью. Если мембрана 100 для разделения текучих сред обладает гибкостью и эластичностью, то когда мембранный разделитель установлен во внутреннем пространстве 100s1 мембраны 100 для разделения текучих сред, мембрана 100 для разделения текучих сред может растягиваться в направлении ширины мембранного разделителя, и движение мембранного разделителя может быть ограничено силой восстановления формы. Поскольку силоксановый полимер обладает всеми указанными выше характеристиками, он может быть использован как очень подходящий материал для мембраны 100 для разделения текучих сред.

Мембрана 100 для разделения текучих сред может дополнительно, помимо указанных выше материалов, включать нанокерамический материал. Благодаря нанокерамическому материалу может быть увеличена прочность мембраны 100 для разделения текучих сред и сродство к конкретной текучей среде.

Оксиды на основе Fe, Pd, Ti и Al, которые являются нанокерамическими материалами, также являются дружественными по отношению к диоксиду углерода и могут быть применены в мембране 100 для разделения текучих сред с целью отделения диоксида углерода. Например, может быть использован любой из Fe2O3, TiO2, PdO, Al2O3, MgO, NiO, Y2O3, SiO2, ZrO2 и цеолитов, которые являются нанокерамическими материалами, или смесь этих материалов.

Нанокерамический материал может быть использован в количестве от 0,001 до 10% вес. относительно общего веса полимерного материала, такого как силоксановый полимер.

Нанокерамический материал может быть смешан с полимерным материалом, таким как силоксановый полимер, и обработан соответствующим образом. Например, мембрана 100 для разделения текучих сред может быть произведена путем экструдирования смеси силоксанового полимера и нанокерамического материала. В этом случае нанокерамический материал может быть распределен в полимерном материале.

Нанокерамический материал также может быть обеспечен в форме слоя покрытия. Например, после производства трубки путем экструдирования полимерного материала она может быть погружена в суспензию разбавленного нанокерамического порошка. В качестве альтернативы, суспензия может быть нанесена на трубку путем распыления, обливания или валкового крашения, либо нанокерамический материал может быть непосредственно осажден на трубке.

Слой нанокерамического покрытия может быть образован только на внутренних стенках трубки или на наружных стенках трубки или и на внутренних, и на наружных стенках. Место нанесения слоя нанокерамического покрытия может быть надлежащим образом выбрано в соответствии с пространством, в которое подается смесь текучих сред, и простотой производства. Например, когда смесь диоксида углерода и азота подают в наружное пространство 100s2 мембраны 100 для разделения текучих сред, с точки зрения селективного отделения диоксида углерода является выгодным создание слоя нанокерамического покрытия с большим сродством к диоксиду углерода на наружных стенках трубки. Однако, идея изобретения не ограничивается этим случаем, также возможно нанесение нанокерамического материала на внутренние и наружные стенки трубки, принимая во внимание эффективность разделения и простоту производства.

Фиг. 6 представляет собой вид в перспективе мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения. Фиг. 7 представляет собой вид в поперечном сечении по VII-VII' на фиг. 6.

Как показано на фиг. 6 и 7, данный вариант осуществления изобретения отличается от варианта, показанного на фиг. 5, тем, что поперечное сечение мембраны 101 для разделения текучих сред, перпендикулярное направлению Z, в котором простирается мембрана 101 для разделения текучих сред, имеет форму замкнутой кривой, а не форму круга. То есть, поперечное сечение мембраны 101 для разделения текучих сред имеет форму, искривленную по сравнению с кругом. Одним из примеров формы поперечного сечения мембраны 101 для разделения текучих сред является форма эллипса.

Фиг. 8 представляет собой схему, отражающую соотношение пространства, занимаемого кругом и эллипсом. Как показано на фиг. 8, при условии, что наружная окружность эллипса EL и наружная окружность круга CI одинаковы, пространство, занимаемое Эллипсом EL, меньше, чем пространство, занимаемое кругом CI. Следовательно, в одном и том же пространстве может быть размещено больше эллипсов EL, чем кругов CI.

Снова обратимся в фиг. 6 и 7; поскольку текучая среда проходит сквозь стенки 101w мембраны 101 для разделения текучих сред, чем больше площадь стенок 101w мембраны 101 для разделения текучих сред, доступная для текучей среды, тем большее количество текучей среды проходит сквозь них. Если наружная окружность мембраны 101 для разделения текучих сред одинакова, количество проходящей текучей среды, теоретически, одно и то же, поскольку мембрана 101 для разделения текучих сред имеет одну и ту же площадь поверхности независимо от того, является ли поперечное сечение мембраны 101 для разделения текучих сред круглым или эллиптическим. Однако, если поперечное сечение мембраны 101 для разделения текучих сред эллиптическое, большее количество мембран 101 для разделения текучих сред может быть размещено в одном и том же пространстве. Следовательно, общая площадь поверхности может быть увеличена. Кроме того, даже если число мембран 101 для разделения текучих сред одно и то же, мембрана 101 для разделения текучих сред может иметь большую наружную окружность, то есть, большую площадь поверхности в одном и том же пространстве при эллиптическом поперечном сечении, нежели при круглом поперечном сечении. Следовательно, понятно, что эффективность перемещения текучей среды относительно пространства больше в случае эллиптического поперечного сечения, чем в случае круглого поперечного сечения.

Фиг. 9 и 10 представляют собой вид в поперечном сечении мембран для разделения текучих сред, соответствующих различным вариантам осуществления идеи изобретения.

Поперечное сечение мембраны 102 для разделения текучих сред может иметь форму не только эллипса, но также и прямоугольника, прямоугольника со скругленными углами или замкнутой кривой с относительно большой протяженностью в одном направлении, как показано на фиг. 9. Даже в этом случае эффективность перемещения текучей среды относительно пространства может быть повышена по сравнению со случаем круглого поперечного сечения. В качестве альтернативы, стенки 103w мембраны 103 для разделения текучих сред могут иметь складчатую форму, как показано на фиг. 10. Когда стенки 103w имеют складчатую форму, трубка 102 для разделения текучих сред может иметь большую площадь поверхности относительно занимаемого ею пространства.

В следующих вариантах осуществления изобретения в качестве примера будет описан случай, когда мембрана для разделения текучих сред имеет поперечное сечение эллиптической формы. Кроме того, направление, в котором поперечное сечение имеет наибольший размер, обозначено как первое направление Х (направление длинного диаметра), а направление, перпендикулярное указанному, обозначено как второе направление Y. Обратимся к фиг. 7; ширина W1 мембраны 101 для разделения текучих сред в первом направлении Х больше, чем ширина W2 мембраны 101 для разделения текучих сред во втором направлении Y. Ширина W1 мембраны 101 для разделения текучих сред в первом направлении Х, теоретически, больше, чем 1/2π длины наружной окружности поперечного сечения мембраны 101 для разделения текучих сред, и меньше или равна 1/2 длины наружной окружности поперечного сечения мембраны 101 для разделения текучих сред. Случай, когда ширина W1 мембраны 101 для разделения текучих сред в первом направлении Х составляет 1/2π длины наружной окружности поперечного сечения мембраны 101 для разделения текучих сред, соответствует случаю, когда поперечное сечение мембраны 101 для разделения текучих сред круглое, а случай когда ширина W1 мембраны 101 для разделения текучих сред в первом направлении Х равна 1/2 длины наружной окружности поперечного сечения мембраны 101 для разделения текучих сред, соответствует случаю, когда стенки 100w мембраны 101 для разделения текучих сред, по существу, находятся в непосредственном контакте друг с другом. В одном из вариантов осуществления изобретения отношение ширины W1 мембраны 101 для разделения текучих сред в первом направлении Х к длине наружной окружности поперечного сечения мембраны 101 для разделения текучих сред может быть установлено в пределах диапазона от 1/4 до 49/100. Когда это отношение составляет 1/4 или более, эффективность перемещения текучей среды относительно пространства может быть повышена. Сохранение величины этого отношения меньшим или равным 49/100 позволяет предотвратить вступление стенок 101w мембраны 101 для разделения текучих сред в непосредственный контакт друг с другом и, таким образом, смыкание внутреннего пространства мембраны 101 для разделения текучих сред.

Является предпочтительным, чтобы наружный диаметр мембраны 101 для разделения текучих сред составлял от 60 до 300 мм, когда поперечное сечение мембраны 101 для разделения текучих сред приведено к форме круга. Если наружный диаметр меньше 60 мм, внутренний диаметр мембраны 101 для разделения текучих сред может быть слишком мал по сравнению с толщиной стенок 101w, из-за чего снижется эффективность перемещения текучей среды. С другой стороны, если наружный диаметр мембраны 101 для разделения текучих сред слишком велик, может уменьшаться площадь поверхности мембраны 101 для разделения текучих сред, доступная для текучей среды, относительно занимаемого пространства, тем самым, снижается эффективность перемещения текучей среды.

Толщина d1 или d2 стенок 101w мембраны 101 для разделения текучих сред может быть однородной вдоль наружной окружности мембраны 101 для разделения текучих сред, но это необязательно так. Например, толщина d1 или d2 мембраны 101 для разделения текучих сред может быть, вообще, однородной (см. «d1») вдоль первого направления Х и может быть относительно больше или меньше (см. «d2») в части 101F, загнутой под относительно небольшим углом на обоих концах в первом направлении Х.

Фиг. 11 представляет собой вид в перспективе, на котором показан мембранный разделитель, установленный в мембране для разделения текучих сред фиг. 6. Фиг. 12 представляет собой вид сверху мембранного разделителя фиг. 11. Фиг. 13 представляет собой вид в поперечном сечении по XIII-XIII' на фиг. 11.

Как показано на фиг. 11-13, мембранный разделитель 150 расположен внутри мембраны 101 для разделения текучих сред. Мембранный разделитель 150 устанавливают внутри мембраны 101 для разделения текучих сред для предотвращения вступления стенок 101w мембраны 101 для разделения текучих сред в непосредственный контакт друг с другом и, таким образом, смыкания мембраны 101 для разделения текучих сред.

Мембранный разделитель 150 может иметь ту же длину, что и мембрана 101 для разделения текучих сред, и располагаться вдоль всего направления Z протяжения мембраны 101 для разделения текучих сред. Однако, идея изобретения не ограничивается этим случаем, мембранный разделитель 150 также может располагаться в одной части, например, в центральной части мембраны 101 для разделения текучих сред, и может отсутствовать вблизи одного конца или обоих концов мембраны 101 для разделения текучих сред. В качестве альтернативы, множество мембранных разделителей 150 может быть расположено в направлении длины Z. Мембранные разделители 150 могут отстоять друг от друга.

Направление ширины W3 мембранного разделителя 150 может соответствовать первому направлению Х мембраны 101 для разделения текучих сред, направление толщины мембранного разделителя 150 может соответствовать второму направлению Y мембраны 101 для разделения текучих сред. Ширина W3 мембранного разделителя 150 меньше или равна внутреннему диаметру (= W1-2 * d2) мембраны 101 для разделения текучих сред в первом направлении Х. Когда ширина W3 мембранного разделителя 150 равна или близка к величине внутреннего диаметра мембраны 101 для разделения текучих сред в первом направлении Х, предотвращается перемещение мембранного разделителя 150 наружу 101s1 мембраны 101 для разделения текучих сред, а степень, до которой стенки 101w мембраны 101 для разделения текучих сред вступают в непосредственный контакт друг с другом в пространстве, где мембранный разделитель 150 в направлении ширины W3 отсутствует, может быть уменьшена. Установлено, что когда ширина W3 мембранного разделителя составляет 0,5 или более внутреннего диаметра мембраны 101 для разделения текучих сред в первом направлении Х, это оказывает значительный эффект на предотвращение движения мембранного разделителя 150 и на предотвращение вступления стенок 101w мембраны 101 для разделения текучих сред в непосредственный контакт друг с другом. Ввиду вышеизложенного, ширина W3 мембранного разделителя 150 может составлять от 0,5 до 1 внутреннего диаметра мембраны 101 для разделения текучих сред в первом направлении Х.

В некоторых вариантах осуществления изобретения мембранный разделитель 150 может быть согнут или сложен один или несколько раз внутри мембраны 101 для разделения текучих сред. Например, если максимальная ширина мембранного разделителя 150, когда он развернут, больше, чем максимальная ширина W1 мембраны 101 для разделения текучих сред, мембранный разделитель 150 может быть согнут или сложен один или несколько раз так, чтобы его можно было вставить внутрь мембраны 101 для разделения текучих сред. В этом случае ширина W3 мембранного разделителя 150 определяется как ширина мембранного разделителя 150 в первом направлении Х в состоянии, когда мембранный разделитель 150 согнут или свернут внутри мембраны 101 для разделения текучих сред.

В мембранном разделителе 150 имеется множество отверстий 153cb, через которые текучая среда может проходить в направлении толщины (второе направление Y). В одном из примерных вариантов осуществления изобретения мембранный разделитель может иметь форму сетки. Отверстия 153cb обеспечивают наличие пространства, в котором текучая среда может находиться или перемещаться внутри мембраны 101 для разделения текучих сред.

Мембранный разделитель 150 может обеспечивать наличие каналов 154 для текучей среды в направлении Z. Канал 154 для текучей среды в направлении длины Z внутри мембраны 101 для разделения текучих сред нужен для передачи отделенной текучей среды к одному из концов мембраны 101 для разделения текучих сред. Когда стенки 101w мембраны 101 для разделения текучих сред вступают в полный контакт с мембранным разделителем 150 из-за перепада давления между внутренним и наружным пространством мембраны 101 для разделения текучих сред, если для текучей среды доступны только отверстия 153cb в направлении толщины мембранного разделителя 150, текучая среда задерживается в отверстиях 153cb мембранного разделителя 150 и с трудом перемещается к одному из концов мембраны 101 для разделения текучих сред. Чтобы это предотвратить, мембранный разделитель 150 может иметь конструкцию, обеспечивающую наличие канало 154 для текучей среды в направлении длины Z. В качестве примера такой конструкции, мембранный разделитель 150 может иметь структуру плетеной сетки.

Как показано в увеличенном виде на фиг. 12, структура плетеной сетки образуется, когда нити 150а сетки в одном направлении и нити 150b сетки в другом направлении попеременно пересекаются друг с другом снизу и сверху. Следовательно, даже если стенки 101w мембраны 101 для разделения текучих сред плотно прилегают к мембранному разделителю 150, в месте пересечения нитей 150а и 150b могут сохраняться зазоры. Эти зазоры и обеспечивают каналы 154 для текучей среды в направлении длины Z.

В некоторых вариантах осуществления изобретения мембранный разделитель 150 также может обеспечивать наличие каналов для текучей среды в направлении W3 (первое направление Х). Поскольку структура плетеной сетки, показанная на фиг. 12, обеспечивает сохранение зазоров в местах пересечения нитей 150а и 150b, она может обеспечивать наличие не только каналов 154 для текучей среды в направлении длины Z, но и каналов для текучей среды в направлении ширины W3.

Мембранный разделитель 150 может быть изготовлен из полимерного материала, такого как синтетическая резина, найлон или полиэстер, или может быть изготовлен из металлического материала.

Фиг. 14 представляет собой вид в перспективе, отражающий процесс установки мембранного разделителя в мембрану для разделения текучих сред. Когда мембрана для разделения текучих сред с самого начала имеет эллиптическое поперечное сечение, мембранный разделитель 150 может быть вставлен внутрь мембраны для разделения текучих сред после того, как направление ширины W3 мембранного разделителя 150 совмещено с направлением длинного диаметра внутреннего диаметра мембраны 101 для разделения текучих сред.

Однако, как показано на фиг. 14, может иметься мембрана 100Р для разделения текучих сред с круглым поперечным сечением. Трубки, изготовленные из гибкого материала способом экструдирования сохраняют круглую форму поперечного сечения, если на них не действуют внешние силы. В этом случае готовят мембранный разделитель 150, ширина которого больше внутреннего диаметра мембраны 100Р для разделения текучих сред, и вставляют его в мембрану 100Р для разделения текучих сред, в результате чего поперечное сечение мембраны 100Р для разделения текучих сред приобретает искривленную форму. Если мембранный разделитель 150 изготовлен из материала с большим сопротивлением деформированию, чем мембрана 100Р для разделения текучих сред, и если сопротивление изгибу мембранного разделителя 150 в направлении ширины больше, чем сила восстановления формы искривленной мембраны 100Р для разделения текучих сред, мембранный разделитель 150 сохраняет свою форму без деформации в направлении ширины W3, а мембрана 100Р для разделения текучих сред соответствующим образом растянута и имеет поперечное сечение искривленной формы.

Часть мембраны 101 для разделения текучих сред, расположенная у конца мембранного разделителя 150 в направлении ширины W3, может подвергаться действию относительно более высокого давления, чем другие части, и может быть больше растянута. Следовательно, даже если круглое поперечное сечение мембраны 100Р для разделения текучих сред имеет однородную толщину, после установки мембранного разделителя 150 толщина указанной части мембраны 101 для разделения текучих сред может становиться относительно малой. То есть, толщина мембраны 101 для разделения текучих сред, вообще, может быть однородной в первом направлении, но может быть относительно небольшой в части, загнутой под относительно малым углом на обоих концах в первом направлении.

Ширина W3 мембранного разделителя 150 больше внутреннего диаметра круглой мембраны 100Р для разделения текучих сред. Ширина W3 мембранного разделителя 150 может быть меньше или равна π/2 внутренних диаметров круглой мембраны 100Р для разделения текучих сред, чтобы предотвратить разрушение из-за избыточного напряжения мембраны 101 для разделения текучих сред. Однако, если мембрана 101 для разделения текучих сред обладает достаточной эластичность и прочностью, ширина W3 мембранного разделителя 150 может быть больше, чем π/2 внутренних диаметров круглой мембраны 100Р для разделения текучих сред. Например, если стенки 101w мембраны 101 для разделения текучих сред изготовлены из силоксанового полимера и имеют толщину от 25 до 100 мм, они могут обладать достаточной эластичностью и прочностью. Следовательно, мембрана 101 для разделения текучих сред может быть наложена на мембранный разделитель 150 различной ширины. Кроме этого, поскольку мембрана 101 для разделения текучих сред в указанном диапазоне обладает превосходной селективностью в отношении азота по сравнению с диоксидом углерода, она может быть надлежащим образом применена в устройстве для отделения диоксида углерода от смеси азота и диоксида углерода.

Фиг. 15 представляет собой вид в перспективе, отражающий мембрану для разделения текучих сред и мембранный разделитель, вставленный в мембрану для разделения текучих сред, в соответствии с другим вариантом осуществления идеи изобретения. Фиг. 16 представляет собой вид в поперечном сечении по XVI-XVI' на фиг. 15.

Как явствует из фиг. 15 и 16, данный вариант осуществления изобретения отличается от варианта фиг. 11 тем, что мембрана 104 для разделения текучих сред, соответствующая этому варианту, включает множество выступов и углублений 104а и 104b на поверхности и множество внутренних пор 104с в стенках 104w мембраны.

Внутренние поры 104с могут быть распределены внутри стенок 104w мембраны 104 для разделения текучих сред. Внутренние поры 104с могут быть замкнутыми порами. Внутренние поры 104с могут иметь сферическую или частично сферическую форму, эллиптическую или частично эллиптическую форму или аморфную произвольную форму.

Внутренние поры 104с, расположенные вблизи поверхности мембраны 104 для разделения текучих сред, вызывают нарушение поверхности мембраны 104 для разделения текучих сред. Так, части, выступающие из поверхности мембраны 104 для разделения текучих сред, названы выступами 104b на поверхности. С другой стороны, внутренние поры 104с, контактирующие с поверхностью или прилегающие к поверхности мембраны 104 для разделения текучих сред, перестают быть замкнутыми порами. То есть, эти внутренние поры 104с образуют открытые поры, Таким образом, поверхность мембраны 104 для разделения текучих сред прогибается. Части, вогнутые внутрь от поверхности мембраны 104 для разделения текучих сред, названы углублениями 104а. Поверхностные углубления и выступы 104 и 104b могут быть созданы на обеих поверхностях мембраны 104 для разделения текучих сред.

Плотность поверхностных выступов 104b на поверхности мембраны 104 для разделения текучих сред может быть, помимо прочего, больше плотности поверхностных углублений 104а на поверхности мембраны 104 для разделения текучих сред.

Размер (максимальная ширина) внутренних пор 104с может быть меньше толщины стенок 104w мембраны 104 для разделения текучих сред. Внутренние поры 104с могут быть образованы порообразователем. Размер внутренних пор 104c, образованных порообразователем, может составлять от 0,1 мкм до 1 мм. Когда размер внутренних пор 104с составляет 0,1 мкм или более, может быть увеличена эффективная площадь поверхности внутренних пор 104, а толщина внутренних пор 104с может быть уменьшена. Когда размер внутренних пор 104с составляет 1 мм или менее, это благоприятно с точки зрения предотвращения образования каналов в направлении толщины. Ширина и глубина поверхностных углублений 104а может быть меньше или равна размеру внутренних пор 104с.

Несмотря на присутствие поверхностных углублений и выступов 104а и 104b и внутренних пор 104с, мембрана 104 для разделения текучих сред может не иметь сквозных отверстий, идущих от одной до другой поверхности мембраны 104 для разделения текучих сред в направлении толщины. То есть, поверхностные углубления 104а и внутренние поры 104с могут накладываться друг на друга в направлении толщины. Однако, поскольку пространство поверхностных углублений 104а и внутренних пор 104с окружено стенками 104w, которые образуют мембрану 104 для разделения текучих сред, они не соединяются друг с другом. В этом случае, эффективная площадь для проникновения текучей среды на всей поверхности мембраны 104 для разделения текучих сред не включает прямых каналов в направлении толщины. Следовательно, текучая среда может проходить только через стенки 104w мембраны 104 для разделения текучих сред.

Эффективность разделения, или мобильность текучей среды через мембрану 104 для разделения текучих сред, вообще, пропорциональна площади контакта мембраны 104 для разделения текучих сред и обратно пропорциональна толщине мембраны 104 для разделения текучих сред. Когда мембрана 104 для разделения текучих сред включает поверхностные углубления и выступы 104а и 104b, эффективность разделения текучих сред может быть повышена, так как площадь контакта между текучей средой и мембраной 104 для разделения текучих сред увеличена. Кроме того, траектория, проходящая через поверхностные углубления и выступы 104а и 104b и/или внутренние поры 104с, представляет собой траекторию через стенки 104w мембраны 104 для разделения текучих сред существенно меньшей длины. Следовательно, поскольку реальная толщина стенок 104w мембраны 104 для разделения текучих сред, через которую проходит текучая среда, уменьшена, эффективность разделения текучих сред может быть увеличена.

Хотя общая толщина стенок 104w мембраны, через которые проходит текучая среда, уменьшена благодаря наличию поверхностных углублений и выступов 104а и 104b и внутренних пор 104с, средняя толщина мембраны 104 для разделения текучих сред в целом может оставаться больше, чем общая толщина. Это положительно влияет на прочность мембраны 104 для разделения текучих сред. Другими словами, в тонкой мембране может быть достигнут эффект механически толстой и износостойкой мембраны. Следовательно, мембрана 104 для разделения текучих сред проста в производстве и обращении, может быть увеличена и может применяться в промышленном масштабе.

Объем внутренних пор 104с может составлять от 0,1 до 20%, более предпочтительно, от 1 до 10% общего объема мембраны 104 для разделения текучих сред. Внутренние поры 104с, занимающие объем 0,1% или более, предпочтительно, 1% или более, положительно влияют на увеличение эффективной площади поверхности и создают эффект тонкой мембраны. Чтобы внутренние поры 104с не были слишком большими или не соединялись с образованием нежелательных сквозных каналов в направлении толщины, объем внутренних пор 104с может составлять 20% или менее, предпочтительно, 10% или менее.

Описанная выше мембрана 104 для разделения текучих сред может быть произведена следующим образом. Сначала готовят жидкий материал мембраны для разделения текучих сред, например, смесь жидкого силоксанового полимера и порообразователя. Примерами порообразователя могут служить [4,4'-оксибис(бензолсульфонил гидразид) (OBSH), [4-метилбензол сульфонгидразид] (TSH), азодикарбонамид и п-толуолсульфонил семикарбазид (PTSS). Соотношение количества материала мембраны 104 для разделения текучих сред и порообразователя может составлять от 0,1 до 20%.

Затем, после начального формования разделительной мембраны некоторым способом, таким как экструдирование, осуществляют процесс раздува с целью создания поверхностных углублений и выступов 104а и 104b и внутренних пор 104с.

После этого мембрана 104 для разделения текучих сред, помимо основного материала стенок 104w мембраны, может дополнительно включать остаточный компонент порообразователя. Остаточный компонент порообразователя может представлять собой компонент порообразователя, изначально смешанный с материалом мембраны 104 для разделения текучих сред и затем оставшийся после процесса раздува и образования поверхностных углублений и выступов 104а и 104b и внутренних пор 104с, или может представлять собой компонент порообразователя, оставшийся неизрасходованным из-за отсутствия реакции раздува.

Фиг. 17 представляет собой вид в перспективе трубчатой мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения. Фиг. 18 представляет собой вид в перспективе пластинчатой мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения. Фиг. 19 представляет собой вид в поперечном сечении по XIX-XIX' на фиг. 18. Поскольку вид в поперечном сечении трубчатой мембраны для разделения текучих сред фиг. 17, по существу, такой же, как фиг. 19, он не показан. Фиг. 20 представляет собой вид в поперечном сечении мембраны для разделения текучих сред, соответствующей другому варианту осуществления идеи изобретения.

Как показано на фиг. 17-19, каждая из мембран 105 и 106 для разделения текучих сред включает опорную часть SP с отверстиями ОР и часть FS разделительной мембраны, покрывающую опорную часть SP.