Изобретение относится к теплоэнергетике и может быть использовано в системах теплоснабжения объектов.

Известно устройство для нагрева теплоносителя, содержащее реакционную камеру с топливной смесью порошков на основе лития, алюминия, никеля и водорода, источник нагрева реакционной камеры, которая оснащена датчиком температуры и выполнена с возможностью теплового контакта с теплоносителем (G. Levi, Е. Foschi, Observation of abundant heat production from a reactor device and of isotopic changes in the fuel, 2014, http://www.sifferkoll.se/sifferkoll/wp-content/uploads/2014/10/LuganoReportSubmit.pdf).

Недостатком устройства является то, что источник нагрева реакционной камеры контактирует напрямую с теплоносителем, и поэтому эффективность устройства снижается на величину теплопотерь из-за этого прямого контакта.

Прототипом предлагаемого технического решения является устройство для нагрева теплоносителя, содержащее реакционную камеру с топливной смесью порошков на основе лития, алюминия, никеля и водорода, источник нагрева реакционной камеры, при этом последняя оснащена датчиком температуры и выполнена с возможностью теплового контакта с теплоносителем (А.Росси, Нагревающее устройство для текучей среды, RU 2628472, 17.08.2017 С1).

Недостатком прототипа является применение порошка лития в топливной смеси из-за сложностей получения такого порошка. Необходимость использования металлического лития в смеси объясняется следующим образом. Согласно описанию технического решения-прототипа, целью агрева топливной смеси является инициирование последовательности реакций:

Последняя реакция (R3) осуществляется на катализаторе - высокопористом никеле, который, отдавая свой электрон иону лития, восстанавливает ион лития до атома, а отрицательно заряженный ион водорода возвращает электрон никелю, превращаясь в атом. Далее атомы водорода объединяются в молекулу. Алюмогидрид лития (LiAlH4), изначально присутствующий в топливной смеси прототипа, содержит и литий и алюминий в той пропорции, которая нужна для получения интерметаллида LiAl в металлическом виде. Однако, если алюминий в реакции R2 выделяется весь, то литий в заключительной фазе нагрева выделяется не весь, и тогда для получения интерметаллида LiAl возникает дефицит лития. Это происходит вследствие того, что не все фрагменты гидрида лития (LiH) плотно прилегают к катализатору. Не контактирующие с никелевым катализатором фрагменты гидрида лития ведут себя как при отсутствии катализатора, т.е., при температуре 850°С только начинают разлагаться на литий и водород. Температура полного разложения гидрида лития значительно выше. Однако температура плавления интерметаллида LiAl составляет 697°С и, следовательно, при нагреве до 700°С -750°С реакция его образования имеет место. Дальнейший нагрев - это потери тепловой энергии и не только. Возрастают требования к конструкции устройства, снижается ресурс и т.д.

Таким образом, из-за неполного разложения гидрида лития, при образовании алюминида лития (LiAl) из алюмогидрида лития (LiAlH4) при температурах 700°С-750°С не хватает лития. Вот почему в дополнение к алюмогид-риду лития в прототипе используется металлический литий.

У прототипа как изобретения, защищенного патентом, есть еще один недостаток: оно не полное, в нем указаны не все существенные признаки, и вот почему. В описании технического решения-прототипа сообщается, что соотношение компонентов, т.е. порошков лития, алюмогидрида лития и никеля, не является критически важным, а лишь влияет на скорость реакции. Однако небольшие изменения в количестве алюмогидрида лития в пользу другого компонента, приводят к очень большому изменению давления водорода. Например, повышение доли алюмогидрида лития с 30% до 35% способно повысить давление водорода на 10 МПа - столь велико содержание водорода в LiAlH4. Давление водорода - очень важный показатель, не только с точки зрения рабочего процесса, но и для обеспечения прочности конструкции. Поэтому заключаем, что существенные признаки, касающиеся давления водорода, не указаны. Наиболее вероятно то, что в прототипе опущены признаки, отвечающие за технологическую подготовку изделия к работе, которая предполагает вакуумирование и регулирование загрузки водорода в реакционной камере.

Это связано с необходимостью сохранить в тайне «know-how», которое владелец патента решил не обнародовать, и поэтому не запрашивать на него право собственности.

Основной задачей, на решение которой направлено предлагаемое техническое решение, является изменение состава топливной смеси в сторону упрощения без потери или снижения работоспособности. Также ставится задача указать все существенные признаки изобретения.

Указанная задача решается за счет того, что в устройстве для нагрева теплоносителя, содержащем реакционную камеру с топливной смесью порошков на основе лития, алюминия, никеля и водорода, источник нагрева реакционной камеры, которая оснащена датчиком температуры и выполнена с возможностью теплового контакта с теплоносителем, согласно предлагаемому техническому решению, весь литий загружен в виде гидрида лития, алюминий загружен в виде металла, а в реакционную камеру введена трубка для предварительного вакуумирования и регулирования загрузки водорода, причем на входе в трубку установлен фильтр.

Причинно-следственная связь между совокупностью существенных признаков предлагаемого устройства и техническим результатом проявляется в при-готовлении композита «алюминид лития-катализатор», насыщенных водородом, из более доступных исходных материалов, чем в прототипе. Кроме того, заявленное устройство позволяет осуществить настройку и даже оптимизацию режима работы по давлению водорода.

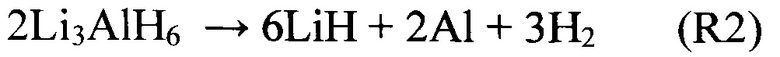

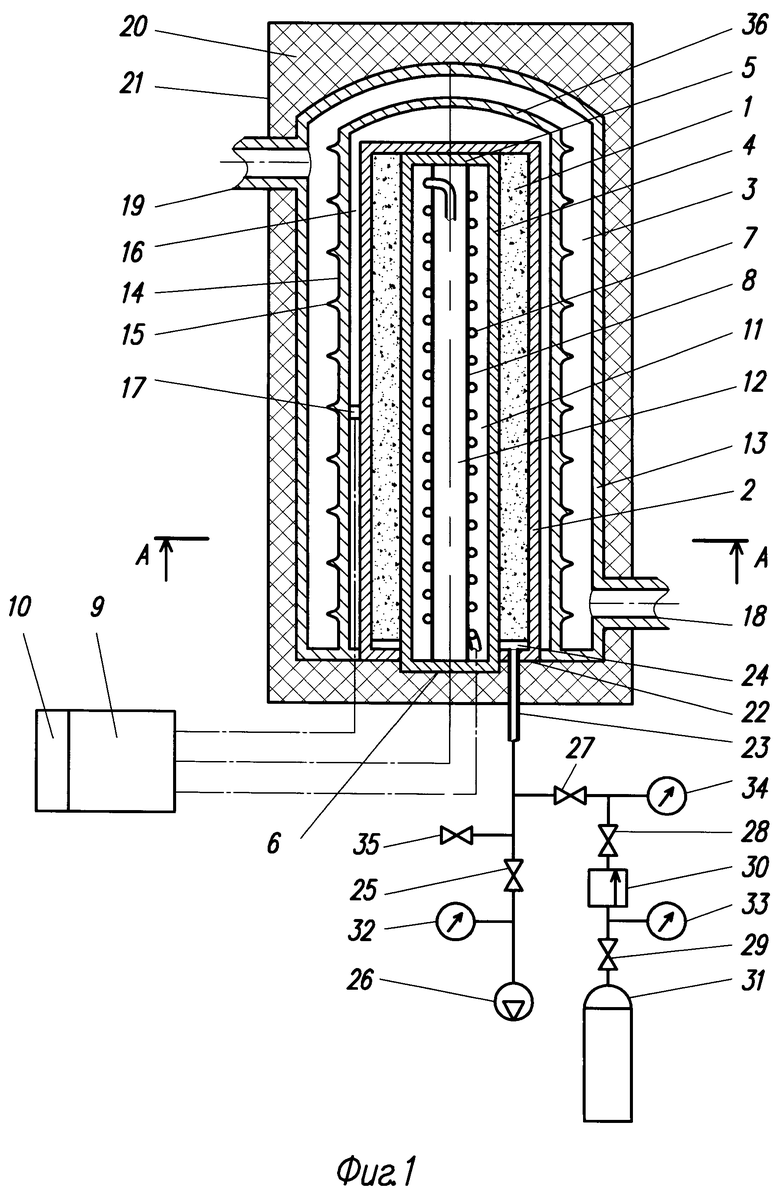

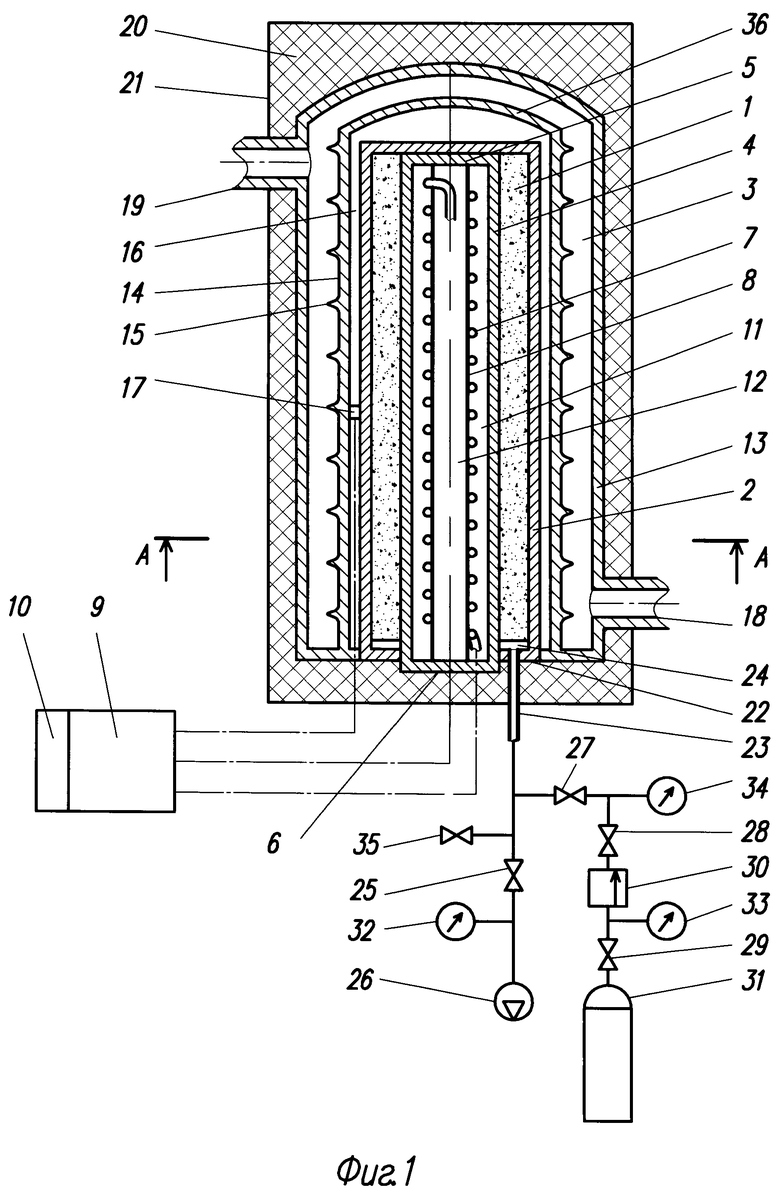

Предлагаемое устройство поясняется конструктивными схемами. На фиг. 1 показано устройство в разрезе и связи с оборудованием для предварительного вакуумирования и регулирования загрузки водорода; на фиг. 2 изображен вид по сечению А-А.

Устройство для нагрева теплоносителя содержит реакционную камеру 1, в которую загружена смесь порошков гидрида лития, алюминия и никеля в качестве катализатора, соответственно, %: 25, 25, 50. Соотношение компонентов, в зависимости от характеристик порошков может меняться в пределах ±10% по каждому компоненту. Например, большое значение имеет пористость никелевого порошка, измеряемая по площади поверхности на объем. Наибольшую пористость имеет никель Ренея, которая близка к 100 м2/см3. Дисперсность всех порошков не должна превышать 100 мкм. Реакционная камера 1 заключена в корпус 2 со стороны проточной части 3 теплоносителя и контактирует с трубой 4. В трубе 4, ограниченной донышками 5, 6 размещен резистор 7, установленный на керамической трубе 8, а концы резистора выведены наружу через донышко 6 и подключены к блоку управления 9, за-питанному от электрической сети и включающему контроллер 10. Полости 11, 12 вокруг резистора 7 заполнены порошком высокотемпературного изолятора на основе глинозема (Аl2О3). Проточная часть 3 ограничена корпусом 13 снаружи и стенкой 14 с ребрами 15 для улучшения теплообмена со стороны реакционной камеры 1. Корпус 2 последней находится в тепловом контакте со стенкой 14 проточной части 3 теплоносителя посредством зазора 16, в котором установлен датчик 17 температуры. Его провода подведены к блоку управления 9. Величина зазора 16 определяется тепловым расчетом, например, тем обстоятельством, является теплоноситель жидкостью или газом. В последнем случае величина зазора 16 минимальна и может быть принята по размеру датчика 17 температуры, т.е. 1-2 мм. Корпус 13 снабжен патрубками 18, 19 для подвода и отвода теплоносителя и заключен в теплоизоляцию 20, которая защищена кожухом 21. В качестве теплоизоляции может быть принята каолиновая вата, имеющая рабочую температуру не менее 800°С.

Реакционная камера 1 снабжена возможностью предварительного вакуумирования и регулирования загрузки водорода. Для этого в торцевую часть 22 камеры 1 введена трубка 23, на входе в которую установлен фильтр 24 так, что трубка 23 соединена с топливной смесью через фильтр 24, выполненный, например, из комбинации «сетка-каолиновая вата». Сетка должна быть из нержавеющей стали, размером ячейки не более 40 мкм. Трубка 23 подключена через клапан 25 к вакуум-насосу 26, а через клапаны 27, 28, 29 и газовый редуктор 30 - к баллону 31 с водородом. Для контроля давления водорода предусмотрены мановакууметр 32 и манометры 33, 34. Предусмотрен также дренажный клапан 35. Материалы, использованные при изготовлении частей устройства, - нержавеющая сталь. Материалы поз.2, 4, 5, 6 - жаростойкая нержавеющая сталь с рабочей температурой не менее 900°С. Материал резистора - фехраль с рабочей температурой не менее 1100°С. Корпус 2, содержащий внутри реакционную камеру 1 и резистор 7, снабжен возможностью демонтажа из кармана, образованного стенкой 14 и торцевой частью 36. Это целесообразно, если блок «реакционная камера-резистор» рассматривается как картридж с периодической заменой.

Устройство для нагрева теплоносителя работает по схеме, зависящей от поставленной задачи. Однако при всех вариантах в самом начале осуществляют вакуумирование реакционной камеры 1, для чего при открытом клапане 25 и включенном вакуум-насосе 26 добиваются дегазации порошков топливной смеси. Операцию вакуумирования можно проводить в два этапа, в промежутке которых следует подать водород в реакционную камеру 1 при открытых клапанах 27, 28, 29 и газовом редукторе, настроенном на давление подачи 0,1-0,15 МПа. По окончании операции вакуумирования, закрывают клапан 25 и выключают вакуум-насос 26, а затем посредством блока управления 9 с контроллером 10 подают напряжение на резистор 7, который нагревает реакционную камеру 1 с топливной смесью. Нагрев осуществляют до температуры 750°С -800°С, которая фиксируется датчиком 17. При этой температуре происходит разложение гидрида лития на никелевом катализаторе с высвобождением металлического лития в жидком состоянии, который, соединяясь с алюминием, также находящимся в жидком виде, образует интер-металлид LiAl (алюминид лития). Давление водорода фиксируют по манометру 34 при открытом клапане 27 и закрытых клапанах 25, 28, 35. В области температур 750°С-800°С происходит не только образование алюминида лития, но и насыщение его водородом, выделившемся из гидрида лития при его термическом разложении на катализаторе из пористого никеля. На этом нагрев прекращают с помощью блока управления 9, отключая резистор 7 от электропитания.

Далее в проточную часть 3 направляют теплоноситель, который охлаждает реакционную камеру 1 с топливной смесью благодаря тепловому контакту корпуса 2 со стенкой 14 через зазор 16, который вносит требуемое тепловое сопротивление, препятствующее, с одной стороны, перегреву теплоносителя, с другой стороны, переохлаждению реакционной камеры. В процессе охлаждения топливной смеси, которая представляет собой в данный момент жидкий алюминид лития на каркасе из пористого никеля, происходит кристаллизация интерметаллида LiAl, насыщенного водородом. В любом жидком металле вблизи точки плавления растворяется значительно большее количество водорода, чем в твердом (кроме палладия). Поэтому с наступлением кристаллизации алюминида лития образуется перенасыщенный раствор водорода. Именно в момент кристаллизации возникают экзотермические реакции, генерирующие тепло. Эти реакции замедляют кристаллизацию, несмотря на проток теплоносителя, который по отношению к топливной смеси является охладителем. Эта медленная кристаллизация, нарушаемая локальным расплавлением вследствие тепловыделения, нагревает теплоноситель и обеспечивает положительный тепловой баланс полученной и затраченной тепловой энергии.

Генерирование тепла заканчивается вскоре после кристаллизации всего слоя алюминида лития, присутствующего в реакционной камере 1. Это происходит несколько ниже точки кристаллизации, которая, согласно диаграмме состояния алюминий-литий, равна 697°С. При охлаждении ниже этой температуры часть лития, входящего в состав алюминида лития, гидрирует с образованием гидрида лития LiH, несмотря на катализатор разложения. Для того, чтобы восстановить состав, генерирующий тепло, надо снова нагреть топливную смесь до разложения гидрида лития на катализаторе и соединения в жидком состоянии с алюминием. Т.е., надо нагреть смесь снова до 750°С-800°С. Поэтому от блока управления 9 снова подают напряжение на резистор 7. На период нагрева целесообразно отключить прокачку теплоносителя через проточную часть 3, а если теплоноситель - жидкость, то лучше ее удалить из проточной части 3, это позволит избежать снижения коэффициента преобразования энергии. Повторный тепловой разгон следует производить при изменении давления водорода в реакционной камере с помощью предусмотренных для этого средств. Понижение давления обеспечивает дренажный клапан 35 и вакуум-насос 26 при открытом клапане 25, повышение давления обеспечивают баллон с водородом 31 при соответствующих положениях клапанов 27, 28, 29 и газового редуктора 30. Это необходимо для поиска оптимума по загрузке водорода в реакционную камеру 1. При этом эффективность циклов генерации тепла устанавливают по показаниям датчика 17 температуры во времени при стабилизации режимов охлаждения реакционной камеры теплоносителем. Самый длительный период охлаждения будет соответствовать оптимальному количеству заправленного водорода. В этой связи, корпус 2 реакционной камеры целесообразно проектировать усиленным на случай, если оптимум окажется в области давления водорода, значительно превышающим атмосферное. В поиске оптимума по давлению обязательно следует загрузить то количество водорода в реакционную камеру, которое в сумме обеспечит равенство изначальной загрузки водорода в прототипе.

После определения оптимальных параметров устройства по давлению водорода, уточнения пороговых значений температуры включения/отключения нагревателя, пуска и отключения подачи теплоносителя, устройство охлаждают до комнатной температуры. Далее трубку 23 отключают от стендовых систем, для чего пережимают и герметизируют сваркой.

Заявленное техническое решение позволяет: во-первых, вместо проблематичного порошка металлического лития, использовать легко доступные порошки гидрида лития и алюминия; во-вторых, произвести настройку режима работы устройства, в том числе на такой режим, который полностью соответствует прототипу.

После осуществления настройки устройства по загрузке водорода и другим параметрам, конструкция будет готова к серийному производству, минуя необходимость регулировок. Однако операции вакуумирования, сброса лишнего водорода или дозаправки водородом сохранятся. Так оптимальный режим работы по загрузке водородом с учетом ограничений, связанных с прочностью конструкции, может потребовать откачки даже того водорода, который изначально находится в химически связанном состоянии в виде соединения LiH.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСЫЩЕНИЯ МЕТАЛЛИЧЕСКОГО ОБРАЗЦА ВОДОРОДОМ | 2018 |

|

RU2707350C1 |

| НАГРЕВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2015 |

|

RU2628472C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| Способ легирования алюминиевого порошка свинцом и/или оловом | 1987 |

|

SU1585079A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| Способ повышения эффективности металлогидридных теплообменников | 2019 |

|

RU2729567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ СО И Н И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2455065C1 |

| Способ получения водорода из боргидрида натрия и воды в присутствии катализатора | 2016 |

|

RU2663066C2 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

Устройство для нагрева теплоносителя содержит реакционную камеру с топливной смесью порошков гидрида лития, алюминия, никеля. Оно оснащено источником нагрева реакционной камеры, которая снабжена датчиком температуры и выполнена с возможностью теплового контакта с теплоносителем. В реакционную камеру введена трубка для предварительного вакуумирования и регулирования загрузки водорода, причем на входе в трубку установлен фильтр. Устройство позволяет приготовить топливную смесь из более доступных компонентов, а также осуществить настройку на оптимальный режим работы. 2 ил.

Устройство для нагрева теплоносителя, содержащее реакционную камеру с топливной смесью порошков на основе лития, алюминия, никеля и водорода, источник нагрева реакционной камеры, при этом последняя оснащена датчиком температуры и выполнена с возможностью теплового контакта с теплоносителем, отличающееся тем, что весь литий загружен в виде гидрида лития, алюминий загружен в виде металла, а в реакционную камеру введена трубка для предварительного вакуумирования и регулирования загрузки водорода, причем на входе в трубку установлен фильтр.

| НАГРЕВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2015 |

|

RU2628472C1 |

| Машина для обмолота колосьев на корню | 1931 |

|

SU28372A1 |

| ЭЛЕКТРОНАГРЕВАЕМЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2181530C2 |

| US 20100252023 A1, 07.10.2010 | |||

| Способ нагревания жидкостей | 1972 |

|

SU954735A1 |

| WO 2014044609 A1, 27.03.2014. | |||

Авторы

Даты

2019-12-13—Публикация

2019-01-31—Подача