Данное изобретение относится к области теплоэнергетики и водородной энергетики, а точнее, к устройствам нагрева либо охлаждения (теплообменники или тепловые насосы) на основе обратимых термохимических циклов, которые для работы используют энергию источников низкопотенциального тепла природного либо техногенного характера. В данных устройствах в ходе термохимических циклов происходит либо поглощение водорода металлами или сплавами с образованием гидридов, которое идет с выделением тепла, либо выделение водорода при разложении гидридов, сопровождающееся поглощением тепла. Поглощение водорода происходит при давлении водорода выше давления образования гидрида или при внешней температуре ниже температуры дегидрирования, а выделение водорода происходит при давлении водорода ниже давления разложения гидридов или при температуре выше температуры дегидрирования.

Новизна предлагаемого способа заключается в том, что в состав металлогидридной засыпки теплообменников вводятся не реагирующие с водородом и с металлогидридным материалом дисперсные элементы, материал которых имеет достаточно малую плотность и достаточно высокий коэффициент температуропроводности. Это позволяет увеличить удельную мощность металлогидридных теплообменников и снизить вес устройств, что в особенности важно для мобильных приложений металлогидридных технологий. Дополнительно такие добавки позволяют уменьшить спекаемость порошков металлогидридной засыпки в ходе циклов поглощения-выделения водорода. Предлагаемое техническое решение может быть использовано и для других газофазных приложений металлогидридов, таких как аккумулирование водорода.

УРОВЕНЬ ТЕХНИКИ

Принцип действия металлогидридных теплообменников (далее - тепловых насосов) основан на том (см. например, (Sandrock 1999)), что при обратимой химической реакции, протекающей в системе «гидридобразующий материал - водород», происходит либо поглощение, либо выделение тепла (в зависимости от знака изменения энтальпии для такой реакции). Под гидридобразующими материалами понимаются либо индивидуальные металлы, либо сплавы металлов, включающие и интерметаллические соединения. Например, в двухкомпонентной системе «М-Н2» (здесь гидридобразующий материал состоит из одной компоненты, М), может протекать химическая реакция (1), сопровождаемая фазовыми превращениями:

Реакция (1) характеризуется термодинамическими величинами: энтальпия и энтропия (изменение соответствующих величин при переходе от исходных веществ к продуктам, либо обратно), ΔН и ΔS. Прямой процесс реакции, образование гидрида/поглощение водорода является экзотермической реакцией, и выделяемое тепло, Q, приблизительно равно абсолютному значению энтальпии ΔН реакции (1). Обратный процесс реакции (1), разложение гидрида/десорбция Н2 эндотермичен, и для его осуществления требуется подвод примерно такого же количества тепла к системе.

Таким образом, металлогидридные тепловые насосы, где фазовые переходы происходят в двухкомпонентной системе «металл-водород», с точки зрения термодинамики работают аналогично тепловым насосам, принцип действия которых основан на процессах сорбции в твердом веществе, например, с использованием в качестве рабочих пар таких систем как «активированный уголь-аммиак», «цеолит-вода» и т.д. Однако, основное отличие систем «металл-водород» состоит в том, что водород в них является неконденсируемым рабочим текучим компонентом, в противоположность упомянутым аммиаку и воде в неметаллогидридных системах.

Подробный разбор и анализ вопросов, относящихся к конструкции и работе металлогидридных тепловых насосов широко изложен в литературе, в том числе и за последние 5 лет (см. например, (Sekhar and Muthukumar 2014; Lototskyy et al. 2015; Muthukumar et al. 2016; 2018)). К металлогидридным тепловым насосам существует ряд практических требований, которые являются общими для всех типов их конструкций. Так, эти насосы должны иметь высокую удельную мощность (количество тепловой энергии, передаваемой в единицу времени, на единицу массы всего устройства) и они должны быть компактными по конструкции, то есть иметь малую массу и/или малый объем.

Мощность металлогидридных тепловых насосов зависит от значения |ΔН| реакций гидридообразования для металлогидридных материалов, а также от других их свойств. Так, для достижения высокой мощности требуется низкая удельная теплоемкость металлогидридных материалов, их высокая способность поглощать и выделять водород, высокая теплопроводность и быстрая кинетика реакций образования и разложения гидридов, и др. Существует множество металлогидридных материалов, исследованных ранее (Gruen, Mendelsohn, and Sheft 1978; Dantzer and Meunier 1988; Dantzer and Orgaz 1986; Sun, Groll, and Werner 1992; Muthukumar and Groll 2010), которые являются потенциально подходящими. Так, например, в работе (Gruen, Mendelsohn, and Sheft 1978) авторы предложили тепловой насос, приводимый в действие солнечными или другими низкопотенциальными источниками тепла с использованием LaNi4.7Al0.3 и MmNi4.15Fe0.85. Рабочие температуры составляли 120°С для ввода, 29-50°С для отвода тепла и 0-20°С для охлаждения с холодопроизводительностью 15 кВт. Реактор с тепловым насосом был сконструирован аналогично кожухотрубному теплообменнику с проточной водой из пучка труб. Аналогичный тип металлогидридного теплового насоса был разработан исследовательской лабораторией Solar Turbines Inc., чтобы обеспечить холодопроизводительность 3.5 кВт при рабочих температурах 93°С/29°С/4.4-10°C с использованием LaNi5/MmNi4.15Fe0.85 (Muthukumar and Groll 2010). В патентной заявке CN 101824566 (A) для металлогидридных тепловых насосов предлагается использовать гидридобразующие интерметаллиды типа АВ5 с общей формулой La(Ni3.8Al1.2-xMx)y, в которой М=Mn, Cr, Fe, Cu; 0.2≤х≤0.6; 0.94≤у≤1.0.

Ключевым аспектом в конструкции и работе металлогидридных тепловых насосов является теплоперенос во внутреннем пространстве металлогидридных реакторов, в которых в ходе реакций образования и разложения гидридных фаз возникают тепловые эффекты. Увеличение скорости теплопереноса не только напрямую ведет к повышению мощности таких устройств, а более того, этот теплообмен имеет своей целью обеспечить саму возможность проведения процессов поглощения и выделения водорода металлогидридными материалами за требуемый период времени. Таким образом, проблема улучшения теплопереноса в металлогидридных реакторах является, помимо тепловых насосов, общей и для других газофазных приложений, использующих металлогидриды, например, обратимые металлогидридные аккумуляторы водорода и металлогидридные термокомпрессоры водорода. Решению данной проблемы уделено значительное внимание в литературе, см., например, (Muthukumar and Groll 2010; Muthukumar et al. 2018; Lototskyy et al. 2015). Эти решения объединяет общее требование, которое можно сформулировать следующим образом. Металлогидридные реакторы для поглощения и выделения водорода, заполненные порошковыми металлогидридными материалами (МГМ), вследствие тепловых эффектов, возникающих в ходе фазовых превращений, должны предусматривать в своей конструкции наличие элементов, обеспечивающих эффективный теплообмен как между порошковой засыпкой МГМ и внешней средой, так и внутри объема порошковой засыпки МГМ.

Так, в патентной заявке WO 9736819 A1 предлагается устройство для аккумулирования водорода многократного действия, представляющее собой сосуд, внутри которого находится теплопроводящая матрица с открытыми ячейками, удерживающими поглощающую и выделяющую водород среду. Множество разделительных элементов делит сосуд на камеры. Структура открытых ячеек матрицы позволяет миграцию поглощающей водород среды между ячейками камер.

В патентной заявке US 2001/035281 описывается резервуар для поглощения и выделения водорода, состоящий из двух модулей, разделенных периферийной поверхностью, позволяющей прохождение водорода, и заключенных в двойную цилиндрическую оболочку. Цилиндрический модуль для хранения водорода имеет структуру, объединяющую множество поглощающих и выделяющих водород элементов, содержащих порошки гидридобразующих материалов.

Патент US 4270360 описывает устройство для поглощения и выделения водорода, содержащее резервуар, снабженный двумя параллельными пластинами, привинченными к внутренней стенке резервуара. Между пористыми пластинами вставлены нагревательные и охлаждающие элементы. Поглощающий водород материал находится между пластинами и нагревательными и охлаждающими элементами.

В патентной заявке RU 2524159 С2 предложены способы интенсификации теплопередачи внутри металлогидридного реактора, заключающиеся в том, что в мелкодисперсном слое заполняющего реактор металлогидрида устанавливают тепловые мосты в виде пористых вспененных материалов, например из меди или никеля, или устанавливают ребра теплопроводности, имеющие надежный тепловой контакт с внутренней поверхностью корпуса реактора.

Наиболее близким к настоящему изобретению по совокупности технических признаков является патент RU 167781 U1, в котором предложен способ заполнения внутреннего пространства металлогидридного реактора металлогидридным материалом, состоящий в том, что такое заполнение должно происходить таким образом, чтобы обеспечить эффективный теплообмен, как по всей массе порошка, так и между засыпкой и внешней средой. Для этого были предложены следующие решения: 1) введение в состав засыпки медных элементов в виде ваты из тонких проволок; 2) введение во внутреннее пространство баллона медной губки (пеномедь); 3) частичная или полная замена ваты или губки тонкими литыми медными дисками и/или стержнями. Конструкционно элементы из меди, касаясь внутренней поверхности стенок баллона, образуют пространственный каркас и обеспечивают тепловой контакт между порошковой засыпкой и стенками.

ПРОБЛЕМЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ И ПРЕДЛАГАЕМОЕ РЕШЕНИЕ

Предложенные решения по обеспечению эффективного теплообмена в ходе работы металлогидридных реакторов, например, такие, как в заявке RU 2536501 C2, где фигурируют дополнительные многочисленные узкие каналы теплообмена для циркуляции теплоносителя внутри самого объема засыпки, приводят, однако, к понижению значения объемной плотности поглощаемого или выделяемого водорода, рассчитанной на единицу объема всего устройства, а, следовательно, к уменьшению значения количеств поглощаемого или выделяемого тепла, рассчитанных на единицу объема всего устройства. Реализация же эффективного теплообмена через многочисленные узкие каналы, расположенные внутри объема засыпки, может быть затруднена даже при принудительной циркуляции теплоносителя, вследствие его медленной циркуляции в таких узких каналах, обусловленной высокой вязкостью теплоносителя. Существенное увеличение скорости циркуляции возможно лишь тогда, когда поверхностью теплообмена являются внешние стенки емкости с засыпкой металлогидридного материала. Проведенные одним из авторов настоящей заявки на изобретение расчеты (Satya Sekhar et al. 2015), (Minko et al. 2018) показывают, что, например, для засыпок с цилиндрической геометрией отвод и подвод тепла на наружные стенки более эффективно, для улучшения динамических характеристик устройства, чем во внутренние каналы. Кроме того, изготовление металлогидридных реакторов, реализующих этот вариант менее трудоемко и, следовательно, менее дорого из-за отсутствия дополнительных герметичных проходок для установки внутреннего теплообменника. Внедрение теплопроводных стержней и/или ребер в охлаждаемую/нагреваемую снаружи засыпку металлогидридного материала приводит к дальнейшему улучшению динамических характеристик, аналогичных случаю спиральных внутренних теплообменников, без заметного снижения емкости по водороду при тех же внешних размерах.

Таким образом, организация пассивного теплообмена, предложенная в упомянутом патенте на полезную модель RU 167781 U1, который выбран в качестве прототипа, способствует решению проблемы теплообмена, однако, нуждается в пересмотре, поскольку, как уже говорилось, медные элементы во внутреннем объеме увеличивают вес устройства. Поэтому в настоящем изобретении предлагается для увеличения теплопроводности внутри порошковой засыпки металлогидридного материала (МГМ) равномерно смешивать частицы МГМ с теплопроводящими частицами высокодисперсного порошка легкого (плотность которого заметно меньше чем плотность меди) материала, не вступающего в химическую реакцию с водородом и МГМ при тех условиях, при которых находится порошковая засыпка внутреннего пространства металлогидридного реактора в ходе его работы. Уменьшение, таким образом, веса устройства (теплового насоса) может способствовать его более широкому применению для мобильных, а не только стационарных приложений.

Новизна настоящего изобретения состоит в том, что уменьшение по сравнению с медью плотности твердой теплопроводящей компоненты во внутреннем объеме металлогидридного реактора может иметь, помимо уменьшения его веса, еще один весьма важный эффект, а именно эффект увеличения его мощности. Действительно, из уравнения для переноса тепловой энергии в порошковой засыпке металлогидридного реактора, которое используется, например, в работе (Satya Sekhar et al. 2015), следует, что характерное время выравнивания температурных градиентов (τ) будет определяться эффективным коэффициентом температуропроводности (κэфф) порошкового материала, заполняющего внутреннее пространство металлогидридного реактора, который представляет собой отношение его эффективного коэффициента теплопроводности (λэфф) к произведению его эффективной плотности (ρэфф) на его эффективную теплоемкость (сэфф), то есть κэфф=λэфф/(ρэфф×сэфф), причем τ обратно пропорционально κэфф, то есть τ ∝ 1/κэфф. Эффективные физические величины для порошковой засыпки представляют собой линейные комбинации соответствующих величин, κ, λ, ρ, с - индивидуальных физических характеристик для каждой твердой компоненты порошковой засыпки.

Таким образом, чем выше κэфф материала засыпки, тем меньше время выравнивания температурных градиентов, возникающих в ходе реакций разложения и образования гидридных фаз, и, следовательно, тем выше мощность, которую может развивать металлогидридный тепловой насос. Кроме того, при увеличении κэфф сократится время «бездействия» металлогидридного теплового насоса, то есть время между завершением одного полуцикла работы насоса и началом следующего полуцикла, поскольку для того, чтобы начался следующий полуцикл, требуется, чтобы вдоль внутреннего пространства металлогидридных реакторов установились соответствующие рабочие температуры, позволяющие протекание процессов образования гидрида в одном и разложения гидрида в другом реакторе. Так как металлогидридные реакторы обладают собственной ненулевой теплоемкостью и конечной теплопроводностью, то установление рабочих температур требует некоторого времени, в течение которого металлогидридный тепловой насос бездействует. Таким образом, увеличение κэфф увеличит эффективную мощность металлогидридного теплового насоса, если определить ее как полное количество тепла, переданное за один полный цикл работы металлогидридного теплового насоса, отнесенное ко времени полного цикла.

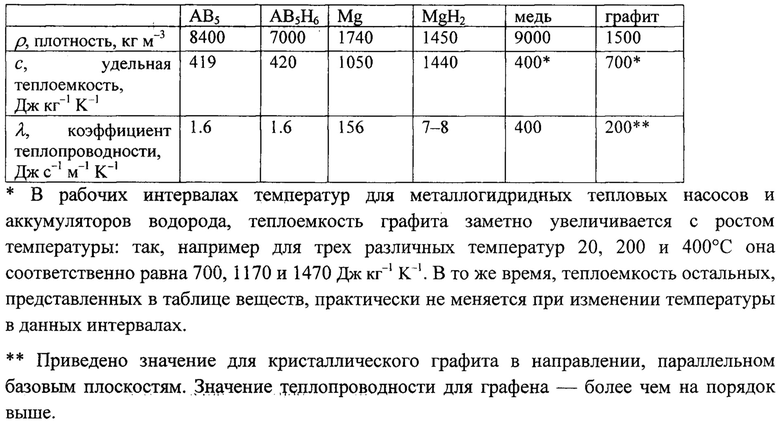

Для иллюстрации ниже в таблице 1 приведены типичные значения индивидуальных величин ρ, с и λ (при комнатной температуре) для некоторых твердых материалов, используемых в работе устройств, созданных на основе металлогидридных реакторов. В колонках «АВ5» и «АВ5Н6» приведены значения, взятые из (Satya Sekhar et al. 2015), для интерметаллида MmNi4.6Al0.4 и, соответственно, для его гидрида, часто используемого для создания тепловых насосов.

Как видно из таблицы, материалом со значениями ρ, меньшим чем у меди, и κ, большим, чем у меди, может быть графит. Также ими могут быть следующие углеродные материалы: терморасширенный графит, графеноподобные структуры, углеродные нановолокна и нанотрубки, обладающие уникальным сочетанием таких свойств как малый удельный вес, хорошая теплопроводность, и, в отличие от собственно графита, развитая удельная поверхность. Кроме того, такие материалы относительно дешевы. Следовательно, добавки таких материалов вместо меди в состав порошковой засыпки металлогидридного реактора, увеличат κэфф порошковой засыпки и, следовательно, мощность металлогидридного теплового насоса.

Экспериментальным свидетельством увеличения мощности металлогидридного теплового насоса за счет уменьшения времени выделения либо поглощения определенного количества тепловой энергии в металлогидридном реакторе может служить, например, увеличение скорости, соответственно, поглощения либо выделения водорода металлогидридным материалом порошковой засыпки. Эту скорость сравнительно легко определить экспериментально, измеряя количества поглощенного или выделенного водорода и время.

Пример 1: Углеродный графеноподобный материал (ГПМ) с атомарным соотношением С/О > 40 и с площадью удельной поверхности > 600 м2/г, полученный термическим восстановлением оксида графита при 900°С и последующем отжиге при той же температуре в аргоне в течение 3 ч, смешивали в сухом аргоновом боксе с порошком магния с размером частиц 0.5-1 мм (весовое соотношение ГПМ/Mg = 1/9), загружали полученную смесь в размольной стакан с герметичной крышкой, оснащенный специальным манометром, вакуумировали, и заполняли стакан водородом чистотой 99.9999% под давлением 30 атм, затем подвергали помолу в планетарной шаровой мельнице. Скорость образования гидрида определяли по падению давления водорода в размольном стакане. Образцом сравнения служил помолотый аналогичным образом порошок магния без добавок ГПМ.

Полученные образцы, Mg+ГПМ и образец сравнения, подвергали также циклам гидрирование-дегидрирование, которые проводили в специальном реакторе, снабженном датчиком давления и помещенном печь с контроллером температуры. Процесс дегидрирования проводили при давлении 1 атм и температуре 350°С, гидрирования - при 5.5 атм и температуре 300°С.

В ходе помола в течение 100 мин в образце сравнения прогидрированным оказывается 1.1% от полного количества магния, а в образце Mg+ГПМ это значение составляет 50%. Аналогичные значения, достигаемые за 200 мин помола: 17% и 83% для образца сравнения и образца Mg+ГПМ, соответственно. В ходе циклов гидрирование-дегидрирование на стадии дегидрирования в образце сравнения за 2 мин разлагается с выделением водорода 5.6% от общего количества фазы гидрида магния, и 33% - в образце Mg+ГПМ. Аналогичные значения, достигаемые при дегидрировании в течение 4 мин: 28% и 67% для образца сравнения и образца Mg+ГПМ, соответственно.

Пример 2: Полученные аналогично Примеру 1 образцы металлогидридного материала, содержащие фазу гидрида магния, помещали в корундовые тигли, помещали в камеру термоанализатора для дифференциальной сканирующей калориметрии (ДСК) и подвергали нагреву от комнатной температуры до 500°С со скоростью 10°С/мин в атмосфере аргона. Максимум пика ДСК, отвечающего эндотермической реакции разложения фазы MgH2 для образца, содержащего ГПМ, смещен на 50-55 градусов в сторону более низких температур относительно образца сравнения.

Таким образом, добавки теплопроводящего углеродного материала увеличивают скорость взаимодействия с водородом порошка металлогидридного материала.

Ранее еще в одном патенте RU 2660232 С1 с целью создания катализатора процессов гидрирования магния было предложено наносить каталитически активные наночастицы (нанокластеры) никеля на углеродный носитель, представляющий собой графеноподобные структуры (сам графен либо восстановленный оксид графита), обладающие высокой удельной поверхностью. Принципиальное же отличие настоящего изобретения состоит в том то, что углеродный материал, способный увеличить скорость теплопереноса в порошковой засыпке металлогидридного материала, сам по себе увеличит скорость взаимодействия такого материала с водородом. Но, разумеется, это никоим образом не отрицает перспективность применения в ряде случаев и каталитически активных наночастиц переходных металлов, например, никеля, нанесенных на такой углеродный носитель.

Смешивать между собой частицы углеродного материала и частицы металлогидридного материала можно, как в Примере 1, обработкой в шаровой мельнице, причем так, чтобы каждая частица металлогидридного материала имела хороший контакт, как с углеродным материалом, так и с водородом. Такое взаимное расположение компонентов засыпки выгодно тем, что поверхность металлогидридного материала по-прежнему доступна для газа, и, вместе с тем, углеродный материал способен предотвратить спекание частиц металлогидридного материала, происходящее вследствие тепловых эффектов при взаимодействии металлогидридного материала с водородом.

Пример 3: Полученные аналогично Примеру 1 образцы металлогидридного материала, содержащие фазу гидрида магния, помещали на плоский вольфрамовый нагреватель, расположенный в вакуумированной камере высокотемпературной приставки рентгеновского дифрактометра и осуществляли регистрацию серии рентгенограмм, в которой первая рентгенограмма регистрировалась при комнатной температуре, остальные - после нагрева со скоростью 300°С/мин от комнатной до температуры, при которой начинается разложение фазы MgH2, за которым следили по изменению интенсивности дифракционного пика при угле дифракции около 27.9°. определяли из полуширины пика при 27.9°. В исходных образцах при комнатной температуре размер частиц фазы MgH2 составлял 10-15 нм, после нагрева он увеличивается до 20-23 нм в образце, содержащем ГПМ, и до 55-60 нм - в образце сравнения.

После 10 циклов дегидрирование-гидрирование, проведенных аналогично Примеру 1, размер частиц фазы MgH2 увеличивается до более чем 100 нм и до 60-70 нм, в образцах без и с добавками ГПМ, соответственно.

Таким образом, добавки теплопроводящего углеродного материала способствуют сохранению малых размеров частиц металлогидридного материала, что увеличивает скорость взаимодействия его с водородом.

Использование теплопроводящих углеродных добавок в составе засыпки может быть полезным и в еще одном аспекте. Так, в уже упомянутом патенте на полезную модель RU 167781 U1 было предложено равномерно перемешивать частицы порошка металлогидридного материала с частицами порошка меди, причем таким образом, чтобы каждая частица порошка металлогидридного материала имела, по меньшей мере, один участок поверхности, контактирующий с газообразным водородом, и, по меньшей мере, один участок поверхности, контактирующий с медной частицей. Отсюда видно, что для удовлетворения данного требования дисперсность медного порошка должна быть не меньше, чем дисперсность порошка металлогидридного материала, и в случае высокой дисперсности последнего, удовлетворить данное условие довольно сложно. Введение же добавок углеродных материалов методом, описанным выше, даст возможность удовлетворить вышеупомянутое требование.

СПИСОК ЦИТИРОВАННЫХ ИСТОЧНИКОВ

Dantzer, P., and F. Meunier. 1988. "What Materials to Use in Hydride Chemical Heat Pumps?" Materials Science Forum 31: 1-18. https://doi.org/10.4028/www.scientific.net/MSF.31.l.

Dantzer, P., and E. Orgaz. 1986. "Thermodynamics of Hydride Chemical Heat Pump-II. How to Select a Pair of Alloys." International Journal of Hydrogen Energy 11 (12): 797-806. https://doi.org/10.1016/0360-3199(86)90176-X.

Gruen, D.M., M.H. Mendelsohn, and I. Sheft. 1978. "Metal Hydrides as Chemical Heat Pumps." Solar Energy 21 (2): 153-56. https://doi.org/10.1016/0038-092X(78)90043-9.

Lototskyy, M., B. Satya Sekhar, P. Muthukumar, V. Linkov, and B.G. Pollet. 2015. "Niche Applications of Metal Hydrides and Related Thermal Management Issues." Journal of Alloys and Compounds, Supplement Issue: Proceedings from the 14th International Symposium on Metal-Hydrogen Systems: Fundamentals and Applications, 2014 (MH2014), 645 (October): S117-22. https://doi.org/10.1016/j.jallcom.2014.12.271.

Minko, Konstantin В., Mikhail S. Bocharnikov, Yurii B. Yanenko, Mykhaylo V. Lototskyy, Andrei Kolesnikov, and Boris P. Tarasov. 2018. "Numerical and Experimental Study of Heat-and-Mass Transfer Processes in Two-Stage Metal Hydride Hydrogen Compressor." International Journal of Hydrogen Energy 43 (48): 21874-85. https://doi.org/10.1016/j.ijhydene.2018.09.211.

Muthukumar, P., and M. Groll. 2010. "Metal Hydride Based Heating and Cooling Systems: A Review." International Journal of Hydrogen Energy 35 (8): 3817-31. https://doi.org/10.1016/j.ijhydene.2010.01.115.

Muthukumar, P., Alok Kumar, Nithin N. Raju, K. Malleswararao, and Muhammad M. Rahman. 2018. "A Critical Review on Design Aspects and Developmental Status of Metal Hydride Based Thermal Machines." International Journal of Hydrogen Energy 43 (37): 17753-79. https://doi.org/10.1016/j.ijhydene.2018.07.157.

Muthukumar, P., Manojkumar S. Patil, Nithin N. Raju, and Mohd Imran. 2016. "Parametric Investigations on Compressor-Driven Metal Hydride Based Cooling System." Applied Thermal Engineering, Polygeneration processes, systems, technologies and applications, 97 (March): 87-99. https://doi.org/10.1016/j.applthermaleng.2015.10.155.

Sandrock, Gary D. 1999. "A Panoramic Overview of Hydrogen Storage Alloys from a Gas Reaction Point of View." Journal of Alloys and Compounds 293-295: 877-88. https://doi.org/10.1016/S0925-8388(99)00384-9.

Satya Sekhar, В., M. Lototskyy, A. Kolesnikov, M. L. Moropeng, Boris P. Tarasov, and B. G. Pollet. 2015. "Performance Analysis of Cylindrical Metal Hydride Beds with Various Heat Exchange Options." Journal of Alloys and Compounds, Supplement Issue: Proceedings from the 14th International Symposium on Metal-Hydrogen Systems: Fundamentals and Applications, 2014 (MH2014), 645, Supplement 1 (October): S89-95. https://doi.org/10.1016/j.jallcom.2014.12.272.

Sekhar, В., and P. Muthukumar. 2014. "Development of Double-Stage Metal Hydride-Based Hydrogen Compressor for Heat Transformer Application." Journal of Energy Engineering 141 (September): 04014049. https://doi.org/10.1061/(ASCE)EY.1943-7897.0000246.

Sun, Da-Wen, Manfred Groll, and Ronald Werner. 1992. "Selection of Alloys and Their Influence on the Operational Characteristics of a Two-Stage Metal Hydride Heat Transformer." Heat Recovery Systems and CHP 12 (1): 49-55. https://doi.org/10.1016/0890-4332(92)90006-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улучшения водородсорбционных характеристик порошковой засыпки металлогидридного аккумулятора водорода | 2020 |

|

RU2748480C1 |

| СПОСОБ ГЕНЕРАЦИИ ВОДОРОДА И КОНСТРУКЦИЯ ХИМИЧЕСКОГО ИСТОЧНИКА ВОДОРОДА | 2018 |

|

RU2708001C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРИДА МАГНИЯ ДЛЯ ХИМИЧЕСКОГО ГЕНЕРАТОРА ВОДОРОДА | 2018 |

|

RU2686898C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И АППАРАТ ДЛЯ ГЕНЕРАЦИИ ВОДОРОДА | 2006 |

|

RU2345829C2 |

| ЖИДКИЙ ОРГАНИЧЕСКИЙ НОСИТЕЛЬ ВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2806614C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА ИЛИ МЕТАНОСОДЕРЖАЩЕГО ГАЗА | 2022 |

|

RU2803731C1 |

| Гидридообразующий сплав на основе TiFe для обратимого хранения водорода | 2024 |

|

RU2840528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ОРГАНИЧЕСКОГО НОСИТЕЛЯ ВОДОРОДА ИЗ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2023 |

|

RU2827700C1 |

Изобретение относится к области теплоэнергетики и водородной энергетики, а точнее к устройствам нагрева или охлаждения на основе обратимых термохимических циклов, использующих энергию источников низкопотенциального тепла. В состав засыпки теплообменников вводятся частицы порошка металлогидридного материала, равномерно перемешанные с множеством не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих порошковых объектов, представляющих собой частицы материала, который имеет плотность меньше, чем плотность меди, а коэффициент температуропроводности больше, чем коэффициент температуропроводности меди. Дисперсность не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих порошковых объектов либо равна, либо превышает дисперсность частиц металлогидридного материала. Каждая частица порошка металлогидридного материала имеет по меньшей мере один участок поверхности, контактирующий с газообразным водородом, и по меньшей мере один участок поверхности, контактирующий с теплопроводящим порошковым объектом. Техническим результатом является увеличение удельной мощности металлогидридных теплообменников и снижение веса устройства, а также уменьшение спекаемости порошков металлогидридной засыпки в ходе циклов поглощения-выделения водорода. 3 з.п. ф-лы, 1 табл.

1. Способ повышения эффективности металлогидридного теплообменника заключающийся в том, что во внутреннее пространство представляющего собой цилиндрический стальной сосуд реактора теплообменника, передающего тепло посредством обратимой реакции гидрирования-дегидрирования, вводятся частицы порошка металлогидридного материала, равномерно перемешанные с множеством не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих порошковых объектов, представляющих собой частицы материала, который имеет плотность меньше, чем плотность меди, а коэффициент температуропроводности больше, чем коэффициент температуропроводности меди, причем дисперсность не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих порошковых объектов либо равна, либо превышает дисперсность частиц металлогидридного материала, и каждая частица порошка металлогидридного материала имеет по меньшей мере один участок поверхности, контактирующий с газообразным водородом, и по меньшей мере один участок поверхности, контактирующий с теплопроводящим порошковым объектом.

2. Способ по п. 1, отличающийся тем, что заполнение внутреннего пространства реактора осуществляется дополнительным введением не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих протяженных объектов, например тонких литых медных стержней и/или тонких литых медных плоских дисков, расположенных перпендикулярно оси цилиндрического сосуда, и/или плоских ребер, расположенных вдоль радиусов цилиндра параллельно его оси, при этом во внутреннем пространстве металлогидридного реактора создается по меньшей мере один путь, по всей своей длине непрерывно проходящий через теплопроводящие протяженные объекты и при этом связывающий диаметрально противоположные точки, лежащие на внутренней поверхности цилиндрического стального сосуда.

3. Способ по пп. 1 и 2, отличающийся тем, что не реагирующие с водородом теплопроводящие порошковые объекты представляют собой терморасширенный графит, углеродные нановолокна, углеродные графеноподобные материалы.

4. Способ по пп. 2 и 3, отличающийся тем, что материал не реагирующих с водородом и не реагирующих с металлогидридным материалом теплопроводящих протяженных объектов имеет плотность меньше, чем плотность меди, а коэффициент температуропроводности больше, чем коэффициент температуропроводности меди.

| АЭРОФОНТАННАЯ СУШИЛКАi Iгн?;чьсклч•~П|ГУП^\ | 0 |

|

SU167781A1 |

| WO 2006011620 A1, 02.02.2006 | |||

| WO 2008076076 A1, 26.06.2008 | |||

| CN 104654004 A, 27.05.2015 | |||

| WO 2009080986 A2, 02.07.2009. | |||

Авторы

Даты

2020-08-07—Публикация

2019-12-18—Подача