Область техники

Настоящее изобретение относится к узлу полимерного трубопровода и способу формования узла полимерного трубопровода, а более конкретно, к технологиям, относящимся к узлу полимерного трубопровода, включающему в себя множество составляющих компонентов, связанных вместе так, чтобы формировать масляный канал с высокой степенью свободы проектирования конфигурации масляного канала, в то же время обеспечивая высокую степень связывания составляющих компонентов.

Уровень техники

Известен узел полимерного трубопровода, включающий в себя множество составляющих компонентов, которые взаимодействуют, чтобы определять окружность масляного канала по длине масляного канала, и которые связываются вместе со своими пограничными поверхностями, удерживаемыми в соприкосновении друг с другом. JP2014-9744A раскрывает пример этого типа узла полимерного трубопровода, а JP7-80938A раскрывает процесс вибросварки, в котором множество составляющих компонентов прижимаются для прижимающего соприкосновения их пограничных поверхностей друг с другом, в то время как составляющие компоненты вибрируют так, что их пограничные поверхности удерживаются в прижимающем скользящем соприкосновении друг с другом, в результате чего, эти пограничные поверхности свариваются вместе благодаря формируемому теплу трения.

Сущность изобретения

К слову, когда составляющие компоненты связываются вместе в процессе вибросварки, в то время как составляющие компоненты прижимаются для прижимающего соприкосновения своих пограничных поверхностей друг с другом, пограничные поверхности предпочтительно являются перпендикулярными направлению прижатия составляющих компонентов друг к другу. Когда масляный канал узла полимерного трубопровода является трехмерным, однако, пограничные поверхности соответственно являются трехмерными, так что существует риск сбоя связывания вместе составляющих компонентов с достаточной прочностью связывания, вследствие локальных областей пограничных поверхностей, к которым желаемое прижимающее усилие не может быть приложено. А именно, желаемое прижимающее усилие в направлении, перпендикулярном пограничным поверхностям, может быть адекватно приложено ко всей площади всей пограничной поверхности, когда составляющие компоненты взаимодействуют, чтобы определять окружность масляного канала в поперечном сечении в плоскости, параллельной двухмерной плоскости двухмерного масляного канала. Когда масляный канал является трехмерным, с другой стороны, пограничные поверхности имеют локальные области, наклоненные относительно двухмерной плоскости, перпендикулярной направлению приложения прижимающего усилия. Если угол наклона локальных областей увеличивается, прижимающее усилие в направлении, перпендикулярном наклоненным локальным областям, нежелательно уменьшается, так что допустимая трехмерная конфигурация масляного канала ограничивается вследствие верхнего ограничения угла наклона, допустимого для получения прижимающего усилия, требуемого для достаточного связывания вместе составляющих компонентов. Ограниченная таким образом конфигурация масляного канала будет далее в данном документе называться "ограниченной трехмерной конфигураций".

Настоящее изобретение было выполнено, принимая во внимание уровень техники, описанный выше. Следовательно, целью настоящего изобретения является предоставление узла полимерного трубопровода, включающего в себя множество составляющих компонентов, связанных вместе так, чтобы формировать масляный канал с высокой степенью свободы проектирования конфигурации масляного канала, в то же время обеспечивая высокую степень связывания составляющих компонентов. Другой целью изобретения является предоставление способа формирования такого узла полимерного трубопровода.

Цель, указанная выше, достигается согласно следующим аспектам настоящего изобретения:

Согласно первому аспекту изобретения предоставляется узел полимерного трубопровода, имеющий масляный канал, содержащий: базовый составляющий компонент, включающий в себя первый половинный компонент, имеющий первую пограничную поверхность, сформированную вдоль масляного канала, и второй половинный компонент, имеющий вторую пограничную поверхность, сформированную вдоль масляного канала; первый составляющий компонент имеет третью пограничную поверхность, сформированную вдоль масляного канала и связывается с первым половинным компонентом, при этом первая и третья пограничные поверхности удерживаются в соприкосновении друг с другом, так, чтобы формировать первый участок канала для масляного канала; а второй составляющий компонент имеет четвертую пограничную поверхность, сформированную вдоль масляного канала и связывается со вторым половинным компонентом, при этом вторая и четвертая пограничные поверхности удерживаются в соприкосновении друг с другом, так, чтобы формировать второй участок канала для масляного канала. Каждый из базового составляющего компонента, первого составляющего компонента и второго составляющего компонента формируется из полимерного материала, и первая и вторая пограничные поверхности находятся на расстоянии друг от друга по длине масляного канала и раскрываются в соответственно противоположных направлениях. Базовый составляющий компонент дополнительно включает в себя цилиндрический соединительный участок трубы, имеющий соединительный участок канала, который является частью масляного канала и который предусматривается для связи между первым и вторым участками канала.

Согласно второму аспекту изобретения узел полимерного трубопровода согласно первому аспекту изобретения конфигурируется так, что первая пограничная поверхность первого половинного компонента имеет канавку, по меньшей мере, частично определяющую первый участок канала, и вторая пограничная поверхность второго половинного компонента имеет канавку, по меньшей мере, частично определяющую второй участок канала. Дополнительно, соединительный участок трубы линейно проходит по прямой линии, и первый и второй половинные компоненты располагаются на расстоянии друг от друга в направлении, параллельном прямой линии. Канавки первой и второй пограничных поверхностей раскрываются в соответствующих противоположных направлениях, параллельных прямой линии, и первый и второй половинные компоненты проходят от соединительного участка трубы в соответствующих противоположных направлениях, перпендикулярно прямой линии.

Согласно третьему аспекту изобретения, узел полимерного трубопровода согласно первому или второму аспекту изобретения конфигурируется так, что, по меньшей мере, один из базового составляющего компонента и первого и второго составляющих компонентов снабжается множеством целиком сформированных полых сопловых участков, каждый проходит в направлении, противоположном направлению, в котором канавка, сформированная в пограничной поверхности вышеуказанного, по меньшей мере, одного составляющего компонента, раскрывается. Каждый из полых сопловых участков имеет подающее сопло, которое раскрывается наружу из полого соплового участка.

Согласно четвертому аспекту изобретения, узел полимерного трубопровода согласно третьему аспекту изобретения конфигурируется так, что соединительный участок трубы линейно проходит, и базовый составляющий компонент снабжается полыми сопловыми участками, так что полые сопловые участки линейно проходят параллельно направлению протяжения цилиндрического соединительного участка трубы.

Согласно пятому аспекту изобретения, узел полимерного трубопровода согласно какому-либо одному из первого-четвертого аспектов изобретения конфигурируется так, что соединительный участок трубы линейно проходит, и первый половинный компонент базового разделительного компонента снабжается целиком сформированным цилиндрическим отверстием соединителя, так что отверстие соединителя линейно проходит параллельно направлению протяжения соединительного участка трубы, в направлении, противоположном направлению, в котором канавка, сформированная в первой пограничной поверхности, раскрывается.

Согласно шестому аспекту изобретения, узел полимерного трубопровода согласно какому-либо одному из первого-пятого аспектов изобретения доставляет смазочное масло к заданным смазываемым участкам системы передачи мощности. Смазочное масло может быть использовано не только, чтобы смазывать такие заданные смазываемые участки для предотвращения или уменьшения степеней их трения и износа, но также чтобы охлаждать заданные формирующие тепло участки системы передачи мощности. Следовательно, заданные смазываемые участки могут быть формирующими тепло участками, которые должны быть охлаждены, также как участками, которые подвергаются трению и должны быть смазаны.

Согласно седьмому аспекту изобретения создан способ формирования узла полимерного трубопровода, имеющий масляный канал и содержащий: базовый составляющий компонент, включающий в себя первый половинный компонент, имеющий первую пограничную поверхность, сформированную вдоль масляного канала, и второй половинный компонент, имеющий вторую пограничную поверхность, сформированную вдоль масляного канала; первый составляющий компонент, имеющий третью пограничную поверхность, сформированную вдоль масляного канала, и связанный с первым половинным компонентом, при этом первая и третья пограничные поверхности удерживаются в соприкосновении друг с другом, так, чтобы формировать первый участок канала для масляного канала; и второй составляющий компонент, имеющий четвертую пограничную поверхность, сформированную вдоль масляного канала, и связанный со вторым половинным компонентом, при этом вторая и четвертая пограничные поверхности удерживаются в соприкосновении друг с другом, так, чтобы формировать второй участок канала для масляного канала, при этом каждый из базового составляющего компонента, первого составляющего компонента и второго составляющего компонента формируется из полимерного материала, и первая и вторая пограничные поверхности располагаются на расстоянии друг от друга по длине масляного канала и раскрываются в соответствующих противоположных направлениях, базовый составляющий компонент дополнительно включает в себя цилиндрический соединительный участок трубы, имеющий соединительный участок канала, который является частью масляного канала, и который предусматривается для сообщения между первым и вторым участками канала, причем способ включает: этап формирования, чтобы формировать базовый составляющий компонент, первый составляющий компонент и второй составляющий компонент посредством процесса инжекционного формования, соответственно; первый этап связывания, чтобы связывать первый составляющий компонент с первым половинным компонентом базового составляющего компонента, посредством прижимающего соприкосновения первой пограничной поверхности первого половинного компонента с третьей пограничной поверхностью первого составляющего компонента; и второй этап связывания, чтобы связывать второй составляющий компонент со вторым половинным компонентом базового составляющего компонента, посредством прижимающего соприкосновения второй пограничной поверхности второго половинного компонента с четвертой пограничной поверхностью второго составляющего компонента.

Согласно восьмому аспекту изобретения, способ согласно седьмому аспекту изобретения конфигурируется так, что первый этап связывания включает в себя этап вибросварки, в котором первая пограничная поверхность первого половинного компонента и третья пограничная поверхность первого составляющего компонента удерживаются в прижимающем скользящем соприкосновении друг с другом, в то время как второй этап связывания включает в себя этап вибросварки, в котором вторая пограничная поверхность второго половинного компонента и четвертая пограничная поверхность второго составляющего компонента удерживаются в прижимающем скользящем соприкосновении друг с другом. Составляющие компоненты связываются вместе в операции вибросварки, в которой составляющие компоненты подвергаются вибрации и сварке благодаря теплу трения, формируемому посредством вибрации, в то время как составляющие компоненты прижимаются друг к другу. Однако, составляющие компоненты могут быть связаны вместе, в то время как они прижимаются друг к другу во время их вибрации, после того как их пограничные поверхности нагреваются посредством подвергания воздействию инфракрасных лучей.

Согласно девятому аспекту изобретения, способ согласно седьмому или восьмому аспекту изобретения применяется к узлу полимерного трубопровода, при этом первая пограничная поверхность первого половинного компонента имеет канавку, частично определяющую первый участок канала, в то время как вторая пограничная поверхность второго половинного компонента имеет канавку, частично определяющую второй участок канала, и соединительный участок трубы линейно проходит по прямой линии, и первый и второй половинные компоненты располагаются на расстоянии друг от друга в направлении, параллельном прямой линии, канавки первой и второй пограничных поверхностей раскрываются в соответствующих противоположных направлениях параллельно прямой линии, и первый и второй половинные компоненты проходят от соединительного участка трубы в соответствующих противоположных направлениях, перпендикулярных прямой линии. Способ формирования узла полимерного трубопровода согласно девятому аспекту изобретения конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с первым и вторым половинными компонентами, имеющими соответствующие канавки, и соединительным участком трубы, посредством процесса инжекционного формования, с помощью формующего устройства, имеющего пару пресс-форм, которые приспособлены двигаться к и от друг друга в направлении, параллельном прямой линии.

Согласно десятому аспекту изобретения, способ согласно девятому аспекту изобретения применяется к узлу полимерного трубопровода, при этом второй половинный компонент базового составляющего компонента снабжается множеством полых сопловых участков, каждый линейно проходит в направлении прямой линии и направлении, противоположном направлению, в котором канавка, сформированная во второй пограничной поверхности, раскрывается, каждый из полых сопловых участков имеет подающее сопло, которое раскрывается наружу из полого соплового участка. Способ формирования узла полимерного трубопровода согласно десятому аспекту изобретения конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с полыми сопловыми участками, посредством процесса инжекционного формования с помощью формующего устройства.

Согласно одиннадцатому аспекту изобретения, способ согласно девятому или десятому аспекту изобретения применяется к узлу полимерного трубопровода, при этом первый половинный компонент базового составляющего компонента снабжается цилиндрическим отверстием соединителя, линейно проходящим в направлении прямой линии и направлении, противоположном направлению, в котором канавка, сформированная в первой пограничной поверхности, раскрывается. Способ формирования узла полимерного трубопровода согласно одиннадцатому аспекту изобретения конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с цилиндрическим отверстием соединителя, посредством процесса инжекционного формования с помощью формующего устройства.

В узле полимерного трубопровода согласно первому аспекту изобретения узел полимерного трубопровода содержит базовый составляющий компонент, включающий в себя первый и второй половинные компоненты, соединенные друг с другом посредством соединительного участка трубы, и первый и второй составляющие компоненты взаимодействуют с соответствующими первым и вторым половинными компонентами, чтобы формировать соответствующие первый и второй участки канала для масляного канала. Для связывания первого и второго составляющих компонентов с соответствующими первым и вторым половинными компонентами посредством прижимающего соприкосновения первой и третьей пограничных поверхностей друг с другом, и посредством прижимающего соприкосновения второй и четвертой пограничных поверхностей друг с другом, каждая из таких первой-четвертой пограничных поверхностей требует наличия двухмерной конфигурации или ограниченной трехмерной конфигурации, так что желаемое прижимающее усилие может быть приложено ко всей площади каждой из пограничных поверхностей. Соответственно, каждый из первого и второго участков канала также требует наличия двухмерной конфигурации или ограниченной трехмерной конфигурации. В узле полимерного трубопровода согласно настоящему первому аспекту изобретения, однако, конфигурации первого и второго участков канала могут быть спроектированы независимо друг от друга, так, чтобы разрешать приложение желаемого прижимающего усилия ко всей площади каждой пограничной поверхности. Дополнительно, первый и второй участки канала располагаются на расстоянии друг от друга и удерживаются в сообщении друг с другом через соединительный участок трубы, так что узел полимерного трубопровода имеет высокую степень свободы проектирования конфигурации масляного канала, включающего в себя соединительный участок канала. Соответственно, настоящий узел полимерного трубопровода может быть сформирован, чтобы иметь сравнительно усложненную трехмерную конфигурацию, в то же время обеспечивая высокую степень связывания первого и второго составляющих компонентов с первым и вторым половинными компонентами базового составляющего компонента.

Когда первый и второй составляющие компоненты связываются с соответствующими первым и вторым половинными компонентами с помощью клеящего вещества, применяемого к их пограничным поверхностям, например, не требуется прикладывать большое прижимающее усилие к пограничным поверхностям. В таком случае, конфигурации пограничных поверхностей имеют высокую степень свободы проектирования, так что существует уменьшенное ограничение, касающееся конфигураций первого и второго участков канала, в результате чего, узел полимерного трубопровода имеет высокую степень свободы проектирования конфигурации масляного канала в целом, также как желаемую прочность связывания первого и второго составляющих компонентов с соответствующими первым и вторым половинными компонентами. Таким образом, узел полимерного трубопровода согласно первому аспекту изобретения не требует обязательно приложения большого прижимающего усилия к пограничным поверхностям для их взаимного связывания.

В узле полимерного трубопровода согласно второму аспекту изобретения первая и вторая пограничные поверхности компонентов первой и второй половины имеют соответствующие канавки, и соединительный участок трубы линейно проходит по прямой линии. Дополнительно, первый и второй половинные компоненты располагаются на расстоянии друг от друга в направлении, параллельном прямой линии, и канавки первой и второй пограничных поверхностей раскрываются в соответствующих противоположных направлениях, параллельных прямой линии. Первый и второй половинные компоненты проходят от соединительного участка трубы в соответствующих противоположных направлениях, перпендикулярных прямой линии. Соответственно, базовый составляющий компонент, включающий в себя первый и второй половинные компоненты, и соединительный участок трубы могут быть сформированы как состоящее из одного куска тело с первой и второй пограничными поверхностями, имеющими соответствующие канавки, посредством процесса инжекционного формования или процесса прессования, например, с помощью формовочного устройства, снабженного парой пресс-форм, которые приспособлены двигаться к и от друг друга в направлении, параллельном вышеуказанной прямой линии. Таким образом, базовый составляющий компонент может быть легко и экономично сформирован.

В узле полимерного трубопровода согласно третьему аспекту изобретения, по меньшей мере, один из базового составляющего компонента и первого и второго составляющих компонентов снабжается множеством целиком сформированных полых сопловых участков, каждый проходит в направлении, противоположном направлению, в котором канавка, сформированная в пограничной поверхности вышеуказанного, по меньшей мере, одного составляющего компонента раскрывается. Полые сопловые участки разрешают расширение масляного канала, без уменьшения прочности связывания первого и второго составляющих компонентов с базовым составляющим компонентом. Дополнительно, полые сопловые участки, сформированные как одно целое с вышеуказанным, по меньшей мере, одним составляющим компонентом, разрешают экономичное производство узла полимерного трубопровода с уменьшенным числом частей по сравнению с тем, когда отдельно сформированные сопла прикрепляются к узлу полимерного трубопровода с помощью винтов или любых других крепежных элементов.

В узле полимерного трубопровода согласно четвертому аспекту изобретения соединительный участок трубы линейно проходит, и базовый составляющий компонент снабжается полыми сопловыми участками, так что полые сопловые участки линейно проходят параллельно направлению протяжения цилиндрического соединительного участка трубы. Соответственно, базовый составляющий компонент, включающий в себя соединительный участок трубы и полые сопловые участки, может быть сформирован как состоящее из одного куска тело, посредством процесса инжекционного формования или процесса прессования, например, с помощью формовочного устройства, снабженного парой формующих пресс-форм, которые приспособлены двигаться к и от друг друга в направлении, параллельном вышеуказанной прямой линии. Таким образом, базовый составляющий компонент может быть легко и экономично сформирован.

В узле полимерного трубопровода согласно пятому аспекту изобретения соединительный участок трубы проходит линейно, и первый половинный компонент базового составляющего компонента снабжается целиком сформированным цилиндрическим отверстием соединителя, так что отверстие соединителя линейно проходит параллельно направлению протяжения соединительного участка трубы, в направлении, противоположном направлению, в котором канавка, сформированная в первой пограничной поверхности, раскрывается. Соответственно, цилиндрическое отверстие соединителя может быть сформировано, без уменьшения прочности связывания первого составляющего компонента с первым половинным компонентом базового составляющего компонента. Дополнительно, цилиндрическое отверстие соединителя, сформированное как одно целое с базовым составляющим компонентом, позволяет экономичное производство узла полимерного трубопровода с уменьшенным числом частей по сравнению с тем, когда отдельно сформированное отверстие соединителя прикрепляется к узлу полимерного трубопровода с помощью винтов или любых других крепежных элементов. Кроме того, поскольку отверстие соединителя формируется так, чтобы проходить по прямой линии, параллельной направлению протяжения соединительного участка трубы, базовый составляющий компонент, включающий в себя соединительный участок трубы и отверстие соединителя, может быть сформирован как состоящее из одного куска тело, посредством процесса инжекционного формования или процесса прессования, например, с помощью формовочного устройства, снабженного парой формующих пресс-форм, которые являются подвижными к и от друг друга в направлении, параллельном вышеуказанной прямой линии. Таким образом, базовый составляющий компонент может быть легко и экономично сформирован.

Узел полимерного трубопровода согласно шестому аспекту изобретения доставляет смазочное масло заданным смазываемым участкам системы передачи мощности. Поскольку узел полимерного трубопровода имеет высокую степень свободы проектирования конфигурации масляного канала, узел полимерного трубопровода может быть компактно размещен в усложненном узком пространстве в корпусе системы передачи мощности и может доставлять смазочное масло точно к заданным смазываемым участкам системы передачи мощности точно определенным образом.

В способе согласно седьмому аспекту изобретения, базовый составляющий компонент, первый составляющий компонент и второй составляющий компонент формируются посредством процесса инжекционного формования, соответственно, и первый и второй составляющие компоненты связываются с соответствующими первым и вторым половинными компонентами базового составляющего компонента, посредством прижатия первого и второго составляющих компонентам к соответствующим компонентам первой и второй половины. Соответственно, настоящий процесс имеет практически те же преимущества, что и узел полимерного трубопровода согласно первому аспекту изобретения.

В способе согласно седьмому аспекту изобретения, каждый из первого этапа связывания, чтобы связывать первый составляющий компонент с первым половинным компонентом базового составляющего компонента, и второго этапа связывания, чтобы связывать второй составляющий компонент со вторым половинным компонентом базового составляющего компонента, реализуется посредством этапа вибросварки, при этом желаемое прижимающее усилие должно быть приложено ко всей площади каждой из первой-четвертой пограничных поверхностей, для обеспечения требуемой прочности связывания первого и второго составляющих компонентов с соответствующими первым и вторым половинными компонентами. Поскольку все из пограничных поверхностей имеют двухмерные или ограниченные трехмерные конфигурации, желаемое прижимающее усилие может быть приложено ко всей площади каждой пограничной поверхности в процессе вибросварки, в результате чего, первый и второй составляющие компоненты могут быть адекватно связаны с соответствующими первым и вторым половинными компонентами базового составляющего компонента.

Способ согласно девятому аспекту изобретения применяется к узлу полимерного трубопровода, при этом первая и вторая пограничные поверхности компонентов первой и второй половины имеют соответствующие канавки, частично определяющие соответствующие первый и второй участки канала, и первый и второй половинные компоненты располагаются на расстоянии друг от друга в направлении, параллельном направлению протяжения соединительного участка трубы. Канавки раскрываются в соответствующих противоположных направлениях, параллельных направлению протяжения соединительного участка трубы, и первый и второй половинные компоненты проходят от соединительного участка трубы в соответствующих противоположных направлениях, перпендикулярных направлению протяжения соединительного участка трубы. Согласно этому девятому аспекту изобретения, способ формирования узла полимерного трубопровода конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с первым и вторым половинными компонентами, имеющими соответствующие канавки, и соединительным участком трубы, посредством процесса инжекционного формования, с помощью формующего устройства, имеющего пару формующих пресс-форм, которые являются подвижными к и от друг друга в направлении, параллельном направлению протяжения соединительного участка трубы. Соответственно, базовый составляющий компонент, имеющий полые сопловые участки, может быть легко и экономично сформирован. Формующее устройство не должно снабжаться скользящей пресс-формой, подвижной в направлении, перпендикулярном направлению протяжения соединительного участка трубы, так что устройство формования может быть экономично произведено со сравнительно простой конструкцией.

Способ согласно десятому аспекту изобретения применяется к узлу полимерного трубопровода, при этом второй половинный компонент базового составляющего компонента снабжается множеством полых сопловых участков, каждый линейно проходит в направлении прямой линии и направлении, противоположном направлению, в котором канавка, сформированная во второй пограничной поверхности, раскрывается, и каждый из полых сопловых участков имеет подающее сопло, которое раскрывается внешне из полого соплового участка. Способ формирования узла полимерного трубопровода согласно десятому аспекту изобретения конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с полыми сопловыми участками, посредством процесса инжекционного формования с помощью формующего устройства. Соответственно, базовый составляющий компонент с полыми сопловыми участками может быть легко и экономично сформирован. Способ согласно одиннадцатому аспекту изобретения применяется к узлу полимерного трубопровода, при этом первый половинный компонент базового составляющего компонента снабжается цилиндрическим отверстием соединителя, линейно проходящим в направлении прямой линии и направлении, противоположном направлению, в котором канавка, сформированная в первой пограничной поверхности, раскрывается. Способ формирования узла полимерного трубопровода согласно одиннадцатому аспекту изобретения конфигурируется так, что этап формирования реализуется, чтобы формировать базовый составляющий компонент как одно целое с отверстием соединителя, посредством способа инжекционного формования с помощью формующего устройства. Соответственно, базовый составляющий компонент с отверстием соединителя может быть легко и экономично сформирован.

Краткое описание чертежей

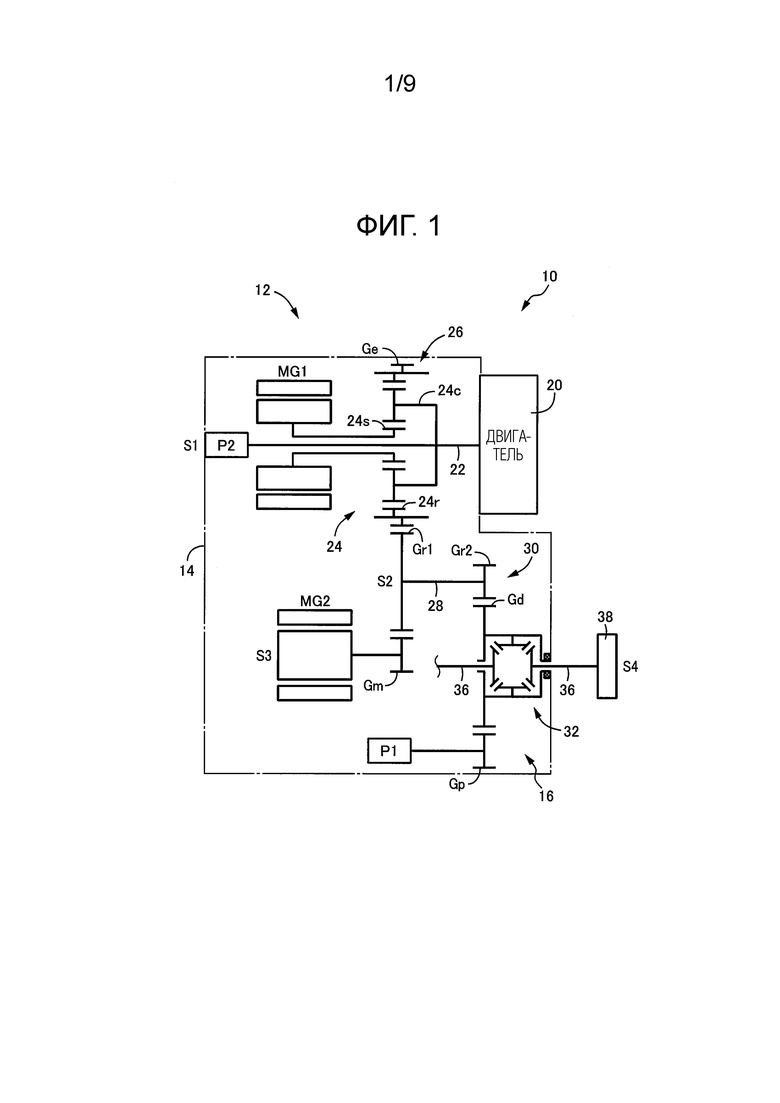

Фиг. 1 - схематичный вид, показывающий конфигурацию системы передачи мощности гибридного транспортного средства, которая снабжена смазывающим устройством, включающим в себя узел маслопровода (узел полимерного трубопровода) согласно одному варианту осуществления изобретения;

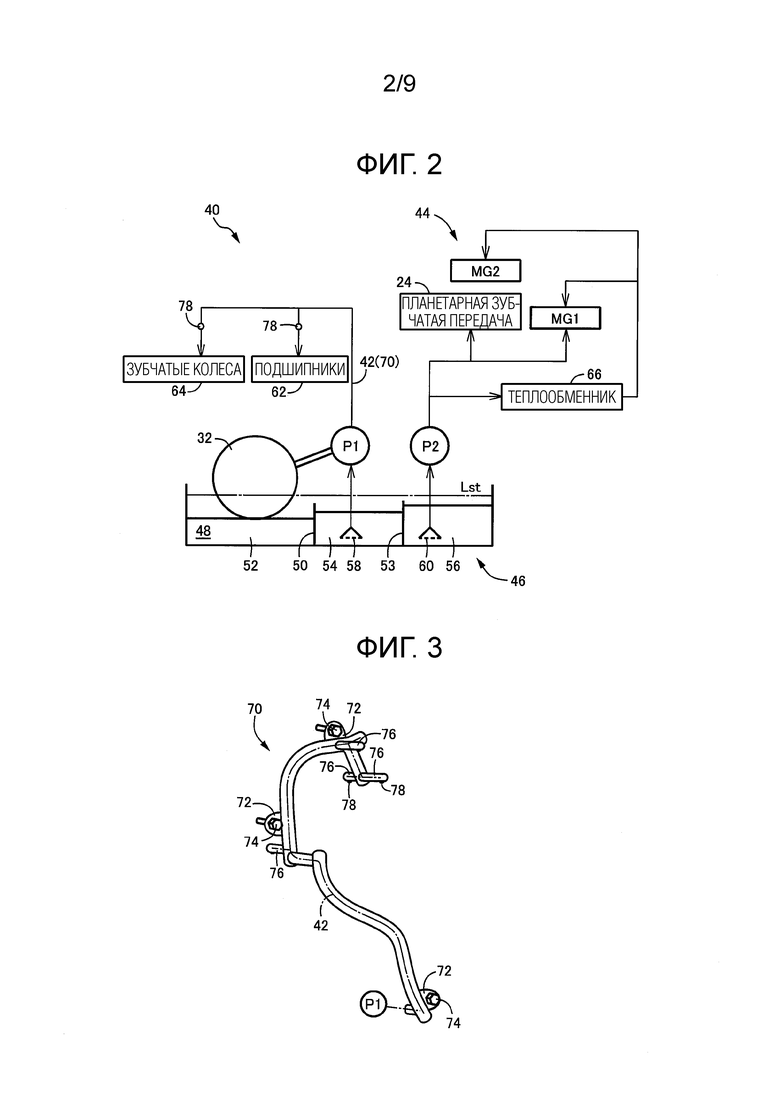

Фиг. 2 - принципиальная гидравлическая схема, иллюстрирующая смазывающее устройство системы передачи мощности, показанной на фиг. 1;

Фиг. 3 - схематичный вид в перспективе, показывающий узел маслопровода, который предоставляет первый канал для подачи масла смазывающего устройства, показанного на фиг. 2;

Фиг. 4 - передний вид в вертикальном разрезе узла маслопровода на фиг. 3, который виден в направлении ширины или в поперечном направлении гибридного транспортного средства;

Фиг. 5 - боковой вид в вертикальном разрезе узла маслопровода, который виден в левом направлении на фиг. 4;

Фиг. 6 - вид в перспективе трех составляющих компонентов узла маслопровода, прежде чем составляющие компоненты связываются вместе, чтобы формировать узел маслопровода;

Фиг. 7 - вид в поперечном разрезе узла маслопровода, взятом в направлении, указанном линиями VII-VII на фиг. 4;

Фиг. 8 - вид в поперечном разрезе формующего устройства для формирования базового составляющего компонента, показанного на фиг. 6;

Фиг. 9 - вид в поперечном разрезе формующего устройства для формирования первого составляющего компонента, показанного на фиг. 6;

Фиг. 10 - вид в поперечном разрезе формующего устройства для формирования второго составляющего компонента, показанного на фиг. 6;

Фиг. 11 - боковой вид в вертикальном разрезе, соответствующий виду на фиг. 5, показывающий узел маслопровода согласно другому варианту осуществления этого изобретения;

Фиг. 12 - боковой вид в вертикальном разрезе, соответствующий виду на фиг. 5, показывающий узел маслопровода согласно дополнительному варианту осуществления изобретения; и

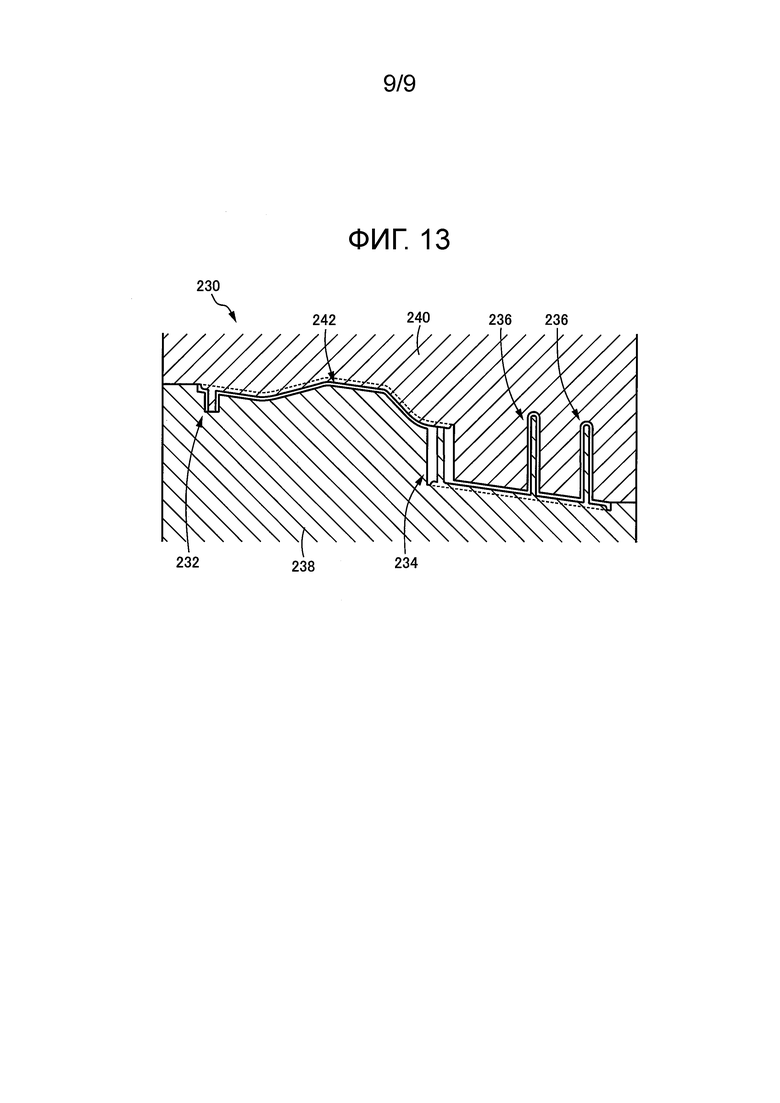

Фиг. 13 - вид в поперечном разрезе формующего устройства для формирования базового составляющего компонента, показанного на фиг. 12.

Подробное описание предпочтительных вариантов осуществления

Узел полимерного трубопровода согласно настоящему изобретению является надлежащим образом применимым к смазывающему устройству системы передачи мощности транспортного средства, для доставки смазывающего масла заданным смазываемым участкам системы передачи мощности. Однако, настоящий узел полимерного трубопровода в равной степени является применимым к смазывающему устройству системы передачи мощности, отличной от системы передачи мощности транспортного средства. Дополнительно, настоящий узел полимерного трубопровода может быть использован для различных других целей, например, для доставки жидкости, такой как вода, отличной от смазочного масла. Примеры смазываемых участков системы передачи мощности включают в себя: зубчатые колеса для передачи мощности, сцепляющиеся друг с другом; передаточный ремень; подшипники, поддерживающие с возможностью вращения валы вращения системы передачи мощности; и взаимно соприкасающиеся с трением участки и формирующие тепло участки электрических моторов и генераторов гибридных или электрических транспортных средств, которые требуется смазывать или охлаждать во время передачи мощности. Узел полимерного трубопровода согласно настоящему изобретению может быть использован для подачи смазочного масла от масляного насоса непосредственно к заданным смазываемым участкам, но может быть использован для подачи смазочного масла к любым другим участкам или для любых других целей, например, чтобы подавать смазочное масло к охладителю масла или любому другому устройству теплообмена, или к гидравлическим переключающим клапанам и гидравлическим клапанам регулировки давления, или для подачи смазочного масла от охладителя масла или любого другого устройства теплообмена, или от гидравлических переключающих клапанов или гидравлических клапанов регулировки давления, к смазываемым участкам.

В то время как узел полимерного трубопровода, в основном, формируется из синтетического полимерного материала, армирующие металлические элементы могут быть внедрены в узел полимерного трубопровода, посредством формования со вставкой. Дополнительно, узел полимерного трубопровода, включающий в себя, по меньшей мере, три составляющих компонента, состоящих из базового составляющего компонента и первого и второго составляющих компонентов, может состоять из четырех или более составляющих компонентов, целиком сформированных друг с другом. Например, второй составляющий компонент может состоять из двух половинных компонентов, аналогично базовому составляющему компоненту. В этом случае, узел полимерного трубопровода включает в себя четыре составляющих компонента, состоящих из базового составляющего компонента, первого составляющего компонента и двух половинных компонентов второго составляющего компонента. Альтернативно, базовый составляющий компонент может включать в себя три половинных компонента, состоящих из вышеуказанных первого и второго половинных компонентов и третьего половинного компонента, соединенного со вторым половинным компонентом через другой соединительный участок трубы. В этом случае, третий составляющий компонент связывается с третьим половинным компонентом базового составляющего компонента. Масляный канал, сформированный посредством узла полимерного трубопровода, может иметь сравнительно простую двухмерную коленчатую конфигурацию, состоящую из первого участка канала, второго участка канала, каждый проходит линейно, и соединительного участка канала, соединенного на своих противоположных концах с первым и вторым участками канала, так что соединительный участок канала является перпендикулярным первому и второму участкам канала. Альтернативно, масляный канал, включающий в себя первый и второй участки канала, может иметь ограниченную трехмерную конфигурацию, которая предоставляет возможность составляющим компонентам узла полимерного трубопровода адекватно связываться вместе с требуемым прижимающим усилием. Ограниченная трехмерная конфигурация предпочтительно проектируется так, что допустимый верхний предел угла наклона первого и второго участков канала относительно плоскости, перпендикулярной направлению приложения прижимающего усилия, равен 60°, желательно 45°, когда первый и второй составляющие компоненты связываются с базовым составляющим компонентом посредством процесса сварки. Допустимый верхний предел угла наклона может подходящим образом быть определен в зависимости от конкретного процесса или способа связывания множества составляющих компонентов. Хотя составляющие компоненты предпочтительно связываются вместе посредством процесса сварки, в котором синтетические полимерные материалы составляющих компонентов прижимаются и свариваются благодаря трению или теплу, составляющие компоненты могут быть связаны вместе с помощью клеящего вещества, в то время как прижимающее усилие прикладывается к составляющим компонентам. В то время как принцип способа формирования узла полимерного трубопровода согласно настоящему изобретению требует, чтобы первый и второй составляющие компоненты были связаны с базовым составляющим компонентом с помощью прижимающего соприкосновения их пограничных поверхностей друг с другом, узел полимерного трубопровода сам по себе согласно настоящему изобретению не требует приложения прижимающего усилия к пограничным поверхностям составляющих компонентов во время их взаимного связывания.

Первый и второй половинные компоненты базового составляющего компонента могут быть сформированы так, чтобы надлежащим образом определять два направления, в которых соответствующая третья и четвертая пограничные поверхности первого и второго составляющих компонентов прижимаются к соответствующим первой и второй пограничным поверхностям первого и второго составляющих компонентов по прямой линии. Например, вышеуказанные два направления являются противоположными друг другу, или перпендикулярными друг другу. Независимо от этих двух направлений относительно друг друга, базовый составляющий компонент может быть сформирован в качестве состоящего из одного куска тела посредством инжекционного формования, с помощью формующего устройства, снабженного тремя или более пресс-формами, которые являются подвижными в двух или более направлениях (вдоль двух или более осей). Когда два направления являются противоположными друг другу, в то время как соединительный участок трубы линейно проходит по прямой линии, соединительный участок трубы может быть сформирован во время процесса инжекционного формования, чтобы формировать базовый составляющий компонент. Однако, соединительный участок трубы и соединительный участок канала, сформированный посредством соединительного участка трубы, может быть сформирован посредством операций механической обработки, например, после процесса инжекционного формования. Дополнительно, соединительный участок трубы не должен формироваться так, чтобы линейно проходить по прямой линии.

По меньшей мере, одна из первой пограничной поверхности первого половинного компонента базового составляющего компонента и третьей пограничной поверхности первого составляющего компонента имеет канавку (вытянутое углубление), по меньшей мере, частично определяющую первый участок канала, и, по меньшей мере, одна из второй пограничной поверхности второго половинного компонента базового составляющего компонента и четвертой пограничной поверхности второго составляющего компонента имеет канавку (вытянутое углубление), по меньшей мере, частично определяющее второй участок канала. А именно, первая и третья пограничные поверхности и/или вторая и четвертая пограничные поверхности не должны иметь две симметричные полукруглые формы в поперечном сечении в плоскости, перпендикулярной направлению протяжения масляного канала (первого или второго участка канала), но могут иметь соответствующие различные дугообразные габариты в вышеуказанном поперечном сечении. Например, дугообразные габариты двух пограничных поверхностей, которые должны быть связаны вместе, могут иметь соотношение 1:2 или 1:3. Дополнительно, одна из вышеуказанных двух пограничных поверхностей может не иметь канавки, в то время как только другая пограничная поверхность имеет полукруглую U-образную или V-образную канавку, например. Масляный канал может иметь круглую, эллиптическую, треугольную, четырехугольную или любую другую многоугольную или любую другую форму поперечного сечения. Канавки желательно формируются в пограничных поверхностях во время формирования составляющих компонентов посредством инжекционного формования, например, но могут быть сформированы посредством операций механической обработки после формирования составляющих компонентов. Пограничная поверхность, имеющая канавку, считается определенной по окружности проема канавки.

Каждый из первого и второго участков канала для масляного канала соединяется на своем одном конце с соединительным участком трубы, например, так что первый и второй участки канала соединяются друг с другом посредством соединительного участка трубы, так что два участка канала проходят от соединительного участка трубы в соответствующих противоположных направлениях. Однако, соединительный участок трубы может быть соединен с продольно промежуточной частью, по меньшей мере, одного из первого и второго участков канала, так что масляный канал имеет множество ответвляющихся участков канала. Базовый составляющий компонент и первый и второй составляющие компоненты снабжаются множеством целиком сформированных и проходящих наружу полых сопловых участков, и сформированным как одно целое и цилиндрическим отверстием соединителя, при необходимости, так что полые сопловые участки и отверстие соединителя линейно проходят по прямым линиям, параллельным соединительному участку трубы, в направлении, противоположном направлению, в котором канавки, сформированные в пограничных поверхностях, раскрываются. Однако, полые сопловые участки и отверстие соединителя могут быть заменены подающими соплами и соединительным фитингом, непосредственно сообщающимися с первым или вторым участком канала. Отверстие соединителя может быть предусмотрено, чтобы вводить жидкость в узел полимерного трубопровода, или подавать жидкость из узла полимерного трубопровода. Подающие сопла и соединительный фитинг могут быть сформированы во время формирования составляющих компонентов, с помощью формующего устройства, включающего в себя скользящую пресс-форму, которая механически перемещается посредством кулачка, синхронно с перемещением подвижной пресс-формы, например. Однако, подающие сопла и соединительный фитинг могут быть сформированы посредством операций механической обработки, после того как составляющие компоненты сформированы. Каналы, сформированные посредством полых сопловых участков и сквозного отверстия для отверстия соединителя, могут также быть сформированы во время формирования составляющих компонентов посредством процесса инжекционного формования, например. Однако, каналы и сквозное отверстие могут быть сформированы посредством операций механической обработки после формирования составляющих компонентов, и не должны формироваться так, чтобы проходить в направлении, параллельном направлению протяжения соединительного участка трубы.

В то время как базовый составляющий компонент и первый и второй составляющие компоненты предпочтительно формируются в качестве состоящего из одного куска тела посредством процесса инжекционного формования, эти составляющие компоненты могут быть сформированы посредством процесса прессования. Дополнительно, эти составляющие компоненты могут быть подвергнуты механической обработке или другим операциям после формирования компонентов. Первый этап связывания для связывания первого составляющего компонента с первым половинным компонентом базового составляющего компонента, и второй этап связывания для связывания второго составляющего компонента со вторым половинным компонентом базового составляющего компонента могут быть реализованы в таком порядке описания, или наоборот, или в одно и то же время, если возможно.

Предпочтительные варианты осуществления настоящего изобретения будут описаны в деталях со ссылкой на чертежи. Следует понимать, что чертежи являются упрощенными или преобразованными при необходимости и необязательно точно представляют размеры и формы различных элементов варианта осуществления.

Ссылка сначала выполняется на фиг. 1, которая является схематичным видом, показывающим компоновку гибридного транспортного средства 10, включающего в себя коробку передач 12 в блоке с трансмиссией, снабженную смазывающим устройством 40 (описано ниже со ссылкой на фиг. 2) согласно первому варианту осуществления этого изобретения. Коробка передач 12 в блоке с трансмиссией включает в себя механизм 16 передачи мощности, имеющий множество осей, которые показаны в общей плоскости обзора на фиг. 1. Коробка передач 12 в блоке с трансмиссией конфигурируется, чтобы передавать выходную мощность источника приводной мощности в форме двигателя 20 к левому и правому ведущим колесам 38, и имеет поперечно установленный тип, установленный на гибридном транспортном средстве 10 FF-типа, например, так, что множество осей механизма 16 передачи мощности шестеренного типа являются параллельными направлению ширины или поперечному направлению гибридного транспортного средства 10. Механизм 16 передачи мощности размещается в корпусе 14. Двигатель 20 является двигателем внутреннего сгорания, таким как бензиновый или дизельный двигатель, который формирует приводное усилие посредством сжигания топлива. Коробка передач 12 в блоке с трансмиссией является системой передачи мощности, и корпус 14 состоит из множества элементов при необходимости.

Механизм 16 передачи мощности имеет первую-четвертую оси S1-S4, практически параллельные поперечному направлению гибридного транспортного средства 10. На первой оси S1 размещаются: входной вал 22, соединенный с двигателем 20, функционирующим в качестве источника приводной мощности; планетарную зубчатую передачу 24 типа с сателлитами одного типа; и первый мотор/генератор MG1. Планетарная зубчатая передача 24 и первый мотор/генератор MG1 функционируют в качестве электрически управляемого участка 26 дифференциала. Планетарная зубчатая передача 24 функционирует в качестве дифференциального механизма и включает в себя водило 24c, соединенное с входным валом 22, солнечное зубчатое колесо 24s, соединенное с первым мотор/генератором MG1, и коронное зубчатое колесо 24r, снабженное выходной шестерней Ge двигателя. Водило 24c, солнечное зубчатое колесо 24s и коронное зубчатое колесо 24r, соответственно соответствуют первому, второму и третьему вращающимся элементам, в то время как первый мотор/генератор MG1 соответствует мотору с дифференциальным управлением. Первый мотор/генератор MG1 приводится в действие выборочно как электрический мотор или электрический генератор. Когда первый мотор/генератор MG1 работает в качестве электрического генератора, скорость вращения солнечного зубчатого колеса 24s непрерывно управляется посредством рекуперативного управления первого мотор/генератора MG1, так что рабочая скорость двигателя 20 непрерывно изменяется, и вращательное движение двигателя 20 выводится от выходной шестерни Ge двигателя. Когда солнечное зубчатое колесо 24s помещается в свободно вращаемое состояние с обнуляемым крутящим моментом первого мотор/генератора MG1, двигатель 20 и механизм 16 передачи мощности отсоединяются друг от друга, так что прихватывание двигателя 20 посредством механизма 16 передачи мощности предотвращается.

На второй оси S2 располагается устройство 30 шестерен понижающей передачи, включающее в себя вал 28, предусмотренный на противоположных осевых концах вала 28 с шестерней Gr1 понижающей передачи большого диаметра и шестерней Gr2 понижающей передачи малого диаметра. Шестерня Gr1 понижающей передачи большого диаметра удерживается в зубчатом зацеплении с выходной шестерней Ge двигателя и выходной шестерней Gm мотора второго мотор/генератора MG2, расположенной на третьей оси S3. Второй мотор/генератор MG2 приводится в действие выборочно как электрический мотор или электрический генератор. Второй мотор/генератор MG2 служит в качестве источника приводной мощности для привода гибридного транспортного средства 10, когда второй мотор/генератор MG2 работает в качестве электромотора. Таким образом, второй мотор/генератор MG2 приспособлен работать в качестве электромотора, приводящего в движение транспортное средство.

Шестерня Gr2 понижающей передачи малого диаметра удерживается в зубчатом зацеплении с дифференциальным коронным зубчатым колесом Gd устройства 32 дифференциальной передачи, расположенного на четвертой оси S4, так что приводящие усилия двигателя 20 и второго мотор/генератора MG2 распределяются левому и правому приводным валам 36 через устройство 32 дифференциальной передачи и передаются левому и правому ведущим колесам 38. Выходная шестерня Ge двигателя, шестерня Gr1 понижающей передачи большого диаметра, шестерня Gr2 понижающей передачи малого диаметра и дифференциальное коронное зубчатое колесо Gd, прежде всего, составляют механизм зубчатой передачи. Четвертая ось S4 из первой-четвертой осей S1-S4 является осью, расположенной в самой низшей позиции в гибридном транспортном средстве 10, и донный участок корпуса 14 служит в качестве масляного резервуара 46, хранящего масло (смазочное масло) 48, как показано на фиг. 2, так что нижний участок устройства 32 дифференциальной передачи погружается в ванну из масла 48.

Гибридное транспортное средство 10, сконструированное, как описано выше, помещается в выбранный один из EV (электрическое транспортное средство) режима привода и HV (гибридное транспортное средство) режима привода, согласно карте переключения режима привода и на основе требуемого усилия привода транспортного средства (которое представлено величиной срабатывания педали акселератора) и скорости V движения гибридного транспортного средства 10, например. В EV-режиме привода гибридное транспортное средство 10 приводится в движение с помощью второго мотор/генератора MG2, работающего в качестве источника приводной мощности, в то время как двигатель 20 удерживается в состоянии покоя. Этот EV-режим привода выбирается, когда требуемое приводящее усилие транспортного средства является сравнительно небольшим, а именно, гибридное транспортное средство 10 находится в состоянии движения с низкой нагрузкой. В EV-режиме привода подача топлива к двигателю 20 прекращается, и крутящий момент первого мотор/генератора MG1 обнуляется, так что солнечное зубчатое колесо 24s планетарной зубчатой передачи 24 является свободно вращаемым, и первый мотор/генератор MG1 удерживается практически в состоянии покоя, даже в состоянии движения гибридного транспортного средства 10. В HV-режиме привода гибридное транспортное средство 10 приводится в движение с помощью двигателя 20, работающего в качестве источника приводной мощности, в то время как рекуперативная работа первого мотор/генератора MG1 управляется. HV-режим привода выбирается, когда требуемое приводящее усилие транспортного средства является сравнительно большим, а именно, гибридное транспортное средство 10 находится в состоянии движения с высокой нагрузкой. В этом HV-режиме привода второй мотор/генератор MG2 работает в качестве источника приводной мощности, когда формирование вспомогательного крутящего момента требуется для ускорения гибридного транспортного средства 10, например, или поддерживается работающим в качестве источника приводной мощности.

Гибридное транспортное средство 10 может быть помещено в режим привода от двигателя вместо вышеописанного HV-режима привода, или также как в HV-режиме привода. В режиме привода от двигателя только двигатель 20 работает в качестве источника приводной мощности. Хотя компоновка коробки 12 передач в блоке с трансмиссией гибридного транспортного средства 10 была описана только с иллюстративной целью, коробка 12 передач в блоке с трансмиссией может быть сконструирована с различными изменениями или модификациями. Например, планетарная зубчатая передача 24 типа с сателлитами одного типа может быть заменена планетарной зубчатой передачей типа с сателлитами двух типов или множеством планетарных зубчатых передач. Дополнительно, второй мотор/генератор MG2 может быть расположен на первой оси S1, и электрически управляемый участок 26 дифференциала может быть заменен механически управляемой трансмиссией.

В настоящем варианте осуществления изобретения коробка 12 передач в блоке с трансмиссией гибридного транспортного средства 10 снабжается вышеуказанным смазывающим устройством 40, показанным на фиг. 2. Смазывающее устройство 40 включает в себя первый масляный насос P1 и второй масляный насос P2 в качестве устройства перекачки масла. Первый и второй масляные насосы P1 и P2 соединяются с соответствующими первым и вторым каналами 42 и 44 для подачи масла, которые являются независимыми друг от друга, и которые предназначаются для соответствующих групп заданных смазываемых участков механизма 16 передачи мощности. Как показано на фиг. 1, первый масляный насос P1 является механическим насосом, механически приводимым в действие посредством ведущей шестерни Gp привода насоса, удерживаемой в зубчатом зацеплении с коронным зубчатым колесом Gd дифференциала, в то время как второй масляный насос P2 является механическим насосом, механически приводимым в действие посредством двигателя 20 через входной вал 22. Первый масляный насос P1 может быть модифицирован так, что ведущая шестерня Gp привода насоса удерживается в зубчатом зацеплении с шестерней Gr1 понижающей передачи большого диаметра или шестерней Gr2 понижающей передачи малого диаметра, которая вращается синхронно с коронным зубчатым колесом Gd дифференциала. Второй масляный насос P2 является масляным насосом, приводимым в действие посредством источника приводной мощности, отличного от участка вывода усилия привода транспортного средства в форме устройства 32 дифференциальной передачи, т.е., масляным насосом, приводимым в действие посредством двигателя 20. Однако, второй масляный насос P2 может быть заменен посредством электрически приводимого в действие масляного насоса, приводимого в действие посредством исключительного электромотора для привода насоса.

Первый и второй масляные насосы P1 и P2, описанные выше, конфигурируются, чтобы всасывать масло 48 из масляного резервуара 46, расположенного в донном участке корпуса 14, и доставлять масло 48 через первый и второй каналы 42 и 44 для подачи масла. Пространство, сформированное в масляном резервуаре 46, который составляется посредством донного участка корпуса 14, делится первой разделительной стенкой 50 на задний участок, как видно в продольном направлении гибридного транспортного средства 10, и другой участок. Этот задний участок пространства служит в качестве первого участка 52 масляного резервуара, расположенного под устройством 32 дифференциальной передачи. Вышеуказанный другой участок пространства делится второй разделительной стенкой 53 на две части, расположенные рядом друг с другом в продольном направлении гибридного транспортного средства 10, а именно, второй участок 54 масляного резервуара, расположенный рядом с первым участком 52 масляного резервуара, и третий участок 56 масляного резервуара, расположенный рядом со вторым участком 54 масляного резервуара. Всасывающее отверстие 58 первого масляного насоса P1 располагается во втором участке 54 масляного резервуара, в то время как всасывающее отверстие 60 второго масляного насоса P2 располагается в третьем участке 56 масляного резервуара. Эти два всасывающих отверстия 58 и 60 соединяются с соответствующими первым и вторым масляными насосами P1 и P2 через соответствующие всасывающие каналы.

Первая и вторая разделительные стенки 50 и 53 функционируют в качестве ограничивающего поток масла участка, который предоставляет возможность, но ограничивает потоки масла 48 между первым и вторым участками 52 и 54 масляного резервуара, и между вторым и третьим участками 54 и 56 масляного резервуара, так что ванны масла 48 в первом, втором и третьем участках 52, 54 и 56 масляного резервуара имеют различные уровни, когда первый и второй масляные насосы P1 и P2 работают. А именно, когда первый и второй масляные насосы P1 и P2, оба удерживаются в состоянии покоя, в то время как гибридное транспортное средство 10 является неподвижным, ванны масла 48 во всех трех участках 52, 54 и 56 масляного резервуара имеют одинаковый уровень, т.е., статический уровень Lst, указанный штрих-пунктирной линией на фиг. 2, причем этот уровень Lst выше верхних краев первой и второй разделительных стенок 50 и 53, поскольку масло 48, доставляемое к различным смазываемым участкам коробки 12 передач в блоке с трансмиссией, падает вниз в масляный резервуар 46, в то время как масляные насосы P1 и P2 удерживаются в состоянии покоя. Когда масляные насосы P1 и P2 работают во время движения гибридного транспортного средства 10, однако, масло 48 доставляется от масляных насосов P1 и P2 к различным смазываемым участкам коробки 12 передач в блоке с трансмиссией, так что объем масла 48, остающегося в масляном резервуаре 46, уменьшается, в результате чего, уровни ванн масла 48 в участках 52, 54 и 56 масляного резервуара понижаются ниже верхних краев разделительных стенок 50 и 53, и до соответствующих различных высот, указанных сплошными линиями на фиг. 2, вследствие функции ограничения потока разделительных стенок 50 и 53.

Верхние края первой и второй разделительных стенок 50 и 53 находятся выше нижнего края устройства 32 дифференциальной передачи, так что нижний участок устройства 32 дифференциальной передачи погружается в ванну масла 48 в первом участке 52 масляного резервуара, в то время как уровень масла 48 в масляном резервуаре 46 выше верхних краев разделительных стенок 50 и 53 в неподвижном состоянии гибридного транспортного средства 10. Когда гибридное транспортное средство 10 запускается в этом неподвижном состоянии, в котором устройство 32 дифференциальной передачи частично погружено в ванну масла 48 в первом участке 52 масляного резервуара, масло 48 разбрызгивается коронным зубчатым колесом Gd дифференциала и разбрасывается поверх смазываемых участков коробки 12 передач в блоке с трансмиссией, так что эти смазываемые участки могут быть достаточно смазаны во время запуска гибридного транспортного средства 10, при котором первый масляный насос P1 имеет трудность в доставке достаточного объема масла 48.

В то время как масляные насосы P1 и P2 работают во время движения гибридного транспортного средства 10, с другой стороны, уровень масла 48 понижается ниже верхних краев разделительных стенок 50 и 53 в результате разбрызгивания масла 48 коронным зубчатым колесом Gd дифференциала, вращающимся согласно скорости V движения гибридного транспортного средства 10, и всасывания масла 48 масляными насосами P1 и P2. Уровень ванны масла 48 в первом участке 52 масляного резервуара определяется по разнице между объемом масла 48, разбрызгиваемого коронным зубчатым колесом Gd дифференциала, и объемом масла 48, возвращающегося обратно в первый участок 52 масляного резервуара, а уровень ванны масла 48 во втором участке 54 масляного резервуара определяется по разнице между объемом масла 48, всасываемого первым масляным насосом P1, и объемом масла 48, возвращающегося обратно во второй участок 54 масляного резервуара, в то время как уровень ванны масла 48 в третьем участке 56 масляного резервуара определяется по разнице между объемом масла 48, всасываемого вторым масляным насосом P2, и объемом масла 48, возвращающегося обратно в третий участок 56 масляного резервуара. В настоящем варианте осуществления объем первого участка 52 масляного резервуара определяется, а именно, позиция и форма первой разделительной стенки 50 определяются так, что уровень ванны масла 48 в первом участке 52 масляного резервуара может быть понижен до низшей позиции, так что взбалтывание масла 48 посредством вращательного движения коронного зубчатого колеса 32 дифференциала ограничивается, чтобы уменьшать потери мощности вследствие взбалтывания. Дополнительно, уровни ванн масла 48 во втором и третьем участках 54 и 56 масляного резервуара, в которых всасывающие отверстия 58 и 60 располагаются, задаются выше уровня в первом участке 52 масляного резервуара, так что возможно уменьшать риск всасывания воздуха масляными насосами P1 и P2 вследствие раскрытия всасывающих отверстий 58 и 60 выше уровней ванн масла 48 во втором и третьем участках 54 и 56 масляного резервуара, в результате чего, масло 48 может в достаточной степени всасываться масляными насосами P1 и P2 и устойчиво доставляться к заданным смазываемым участкам коробки 12 передач в блоке с трансмиссией.

Кроме того, второй и третий участки 54 и 56 масляного резервуара, которые отделяются друг от друга второй разделительной стенкой 53 в продольном направлении гибридного транспортного средства 10, имеют сравнительно небольшие размеры в продольном направлении, делая возможным уменьшение величины отклонения, в продольном направлении, расстояния от днищ участков 54 и 56 масляного резервуара до уровней ванн масла 48 в них, причем это отклонение имеет место вследствие изменения пространственного положения гибридного транспортного средства 10 согласно уклону поверхности дороги, или ускорения или замедления гибридного транспортного средства 10, в результате чего, возможно более эффективно уменьшать риск всасывания воздуха масляными насосами P1 и P2, всасывающие отверстия 58 и 60 которых размещаются в участках 54 и 56 масляного резервуара. В этом отношении, отметим, что первая и вторая разделительные стенки 50 и 53 могут иметь одинаковый размер по высоте, и что первая и вторая разделительные стенки 50 и 53 не должны предусматриваться.

Первый масляный канал P1 функционально соединяется с и приводится в действие посредством участка вывода приводящего усилия транспортного средства в форме устройства 32 дифференциальной передачи, и первый канал 42 подачи масла, соединенный с подающим отверстием первого масляного канала P1, предусматривается для подачи масла 48 к смазываемым участкам механизма 16 передачи мощности. Смазываемые участки включают в себя подшипники 62 и зубчатые колеса 64 (Ge, Gr1, Gr2, Gd, Gm, Gp), объединенные в механизм 16 передачи мощности. Первый масляный насос P1 функционально соединяется с и приводится в действие посредством устройства 32 дифференциальной передачи и, следовательно, приводится в действие даже в EV-режиме привода, в котором двигатель 20 удерживается в состоянии покоя, так что первый масляный насос P1 является приспособленным всасывать масло 48 в объеме согласно скорости V движения транспортного средства и подавать масло 48 к смазываемым участкам. Т.е., скорость V движения транспортного средства соответствует скорости работы первого масляного насоса P1 и объему масла 48, подаваемого от первого масляного насоса P1. Хотя устройство 32 дифференциальной передачи смазывается маслом 48, разбрызгиваемым коронным зубчатым колесом Gd дифференциала, устройство 32 дифференциальной передачи может смазываться маслом 48, подаваемым по первому каналу 42 подачи масла. Дополнительно, хранилище масла может быть предусмотрено при необходимости, чтобы обеспечивать устойчивую подачу масла 48 первому масляному насосу P1, для предотвращения риска всасывания воздуха первым масляным насосом P1.

Второй канал 44 подачи масла соединяется с подающим отверстием второго масляного насоса P2, чтобы подавать масло 48 к заданным смазываемым участкам, расположенным вверх от второго и третьего участков 54 и 56 масляного резервуара. Эти смазываемые участки включают в себя: входной вал 22; планетарную зубчатую передачу 24; и первый мотор/генератор MG1. Второй канал 42 подачи масла снабжается теплообменником 66, чтобы охлаждать масло 48, так что охлажденное масло 48 доставляется к первому мотор/генератору MG1 и второму мотор/генератору MG2 для охлаждения и предотвращения перегрева мотор/генератора MG1 и мотор/генератора MG2. Например, теплообменник 66 является охладителем масла с воздушным типом охлаждения или водяным типом охлаждения для охлаждения масла 48. Поскольку двигатель 20, используемый, чтобы приводить в действие второй масляный насос P2, может работать, даже в то время как гибридное транспортное средство 10 является неподвижным, достаточный объем масла 48 может всасываться и доставляться к смазываемым участкам от второго масляного насоса P2, независимо от отклонения скорости V движения транспортного средства, даже в то время как гибридное транспортное средство 10 является неподвижным. Отметим, что второй масляный насос P2 может быть снят, при условии, что первый масляный насос P1 приспосабливается для подачи масла 48 также к мотор/генератору MG1 и мотор/генератору MG2 и планетарной зубчатой передаче 24.

Фиг. 3 представляет собой схематичный вид в перспективе, показывающий узел 70 маслопровода согласно первому варианту осуществления этого изобретения, который имеет первый канал 42 для подачи масла. Узел 70 маслопровода формируется отдельно от корпуса 14 и снабжается множеством крепежных участков 72, которые должны быть прикреплены к внутренней поверхности стенки корпуса 14 или к внешней поверхности корпуса первого масляного насоса P1 с помощью крепежных болтов 74, так что узел 70 маслопровода располагается в заданной позиции в корпусе 14. Узел 70 маслопровода имеет множество полых сопловых участков 76, из которых масло 48 выпускается на подшипники 62 и зубчатые колеса 64. Узел 70 маслопровода имеет трехмерно изогнутую, в целом, полую структуру. Узел 70 маслопровода является узлом полимерного трубопровода, сформированным из синтетического полимерного материала, так, чтобы определять масляный канал в форме первого канала 42 для подачи масла, по которому протекает масло 48. Масло 48 является смазочным маслом для смазки смазываемых участков в форме подшипников 62 и зубчатых колес 64.

Фиг. 4 представляет собой передний вид в вертикальном разрезе узла 70 маслопровода, который виден в направлении ширины или в поперечном направлении гибридного транспортного средства 10, а фиг. 5 представляет собой боковой вид в вертикальном разрезе узла 70 маслопровода, который виден в левом направлении на фиг. 4. Узел 70 маслопровода является трехмерной структурой, и первый канал 42 для подачи масла соответственно является трехмерным каналом, указанным прерывистыми линиями на фиг. 5. Описывая более конкретно, узел 70 маслопровода включает в себя первый участок 82 трубы, имеющий первый участок 80 канала, второй участок 86 трубы, имеющий второй участок 84 канала, и соединительный участок 90 трубы, имеющий соединительный участок 88 канала для сообщения между первым и вторым участками 80 и 84 канала. Первый участок 80 канала имеет ограниченную трехмерную конфигурацию, более или менее аналогичную двухмерной конфигурации, и второй участок 84 канала имеет двухмерную конфигурацию. Второй участок 86 трубы, имеющий второй участок 84 канала, имеет двухмерную структуру, лежащую практически в вертикальной двухмерной плоскости, определенной вертикальным направлением и продольным направлением гибридного транспортного средства. Первый участок 82 трубы, имеющий первый участок 80 канала, имеет ограниченную трехмерную структуру, включающую в себя изогнутую промежуточную часть, которая выступает из двухмерной плоскости, параллельной двухмерной плоскости второго участка 86 трубы, в направлении ширины или поперечном направлении гибридного транспортного средства 10. Изогнутая промежуточная часть включает в себя наклонные секции, имеющие углы наклона не более 45°. Соединительный участок 90 трубы, имеющий соединительный участок 88 канала, проходит практически линейно в направлении ширины гибридного транспортного средства 10 и практически в горизонтальном направлении и соединяется с первым и вторым участками 82 и 86 трубы, так, чтобы пересекать под прямыми углами эти участки 82 и 86 трубы соответственно. Как показано на фиг. 4, первый и второй участки 82 и 86 трубы проходят от соединительного участка 90 трубы в соответствующих противоположных вертикальных направлениях (направлениях вниз и вверх). Множество полых сопловых участков 76 второго участка 86 трубы проходят линейно в горизонтальном направлении (направлении ширины гибридного транспортного средства 10) параллельно с соединительным участком 90 трубы и имеют соответствующие подающие сопла 78, сформированные на своих крайних частях, так что подающие сопла 78 раскрываются наружу из сопловых участков 76, более конкретно, раскрываются вниз в настоящем варианте осуществления. Первый участок 82 трубы имеет цилиндрическое отверстие 92 соединителя, сформированное в крайней части первого участка 82 трубы удаленно от соединительного участка 90 трубы, так что отверстие 92 соединителя проходит линейно в горизонтальном направлении (направлении ширины гибридного транспортного средства 10) параллельно с соединительным участком 90 трубы.

Вышеописанный узел 70 маслопровода включает в себя множество составляющих компонентов, соответствующие два из которых взаимодействуют, чтобы определять окружность первого канала 42 для подачи масла по длине первого канала 42 для подачи масла. Каждый составляющий компонент выполнен из полимерного материала. Как показано на фиг. 6, узел 70 маслопровода согласно настоящему варианту осуществления состоит из трех составляющих компонентов, т.е., базового составляющего компонента 100, первого составляющего компонента 102 и второго составляющего компонента 104. Базовый составляющий компонент 100 состоит из пары половинных компонентов, т.е., первого половинного компонента 114 и второго половинного компонента 116, которые имеют соответствующие первую и вторую A-канавки 110 и 112, которые раскрываются в соответствующих противоположных направлениях. Первый и второй половинные компоненты 114 и 116 также имеют соответствующие пограничные поверхности 114f и 116f. Первая A-канавка 110 раскрывается в направлении пограничной поверхности 114f, т.е., направлении нормали пограничной поверхности 114f или направлении, перпендикулярном пограничной поверхности 114f, а именно, раскрывается в левом направлении, как видно на фиг. 5, а вторая A-канавка 112 раскрывается в направлении, перпендикулярном пограничной поверхности 116f, а именно, раскрывается в правом направлении, как видно на фиг. 5. Т.е., первая и вторая A-канавки 110 и 112 раскрываются в соответствующих противоположных направлениях, параллельных поперечному направлению гибридного транспортного средства 10, и первый и второй половинные компоненты 114 и 116 смещаются или располагаются на расстоянии друг от друга в поперечном направлении гибридного транспортного средства 10. Описывая более конкретно, первый половинный компонент 114 смещается или располагается на расстоянии от второго половинного компонента 116 в правом направлении параллельно поперечному направлению гибридного транспортного средства 10, как видно на фиг. 6, в то время как вторая A-канавка 112, сформированная во втором половинном компоненте 116, раскрывается в левом направлении. Первый и второй половинные компоненты 114 и 116 соединяются друг с другом в своих соответствующих верхнем и нижнем крайних участках, посредством соединительного участка 90 трубы, проходящего в поперечном направлении гибридного транспортного средства 10, так что первый и второй половинные компоненты 114 и 116 проходят от соединительного участка 90 трубы соответственно в вертикально противоположных направлениях, т.е., в направлениях вниз и вверх. Соединительный участок 88 канала, сформированный посредством соединительного участка 90 трубы, раскрывается в донных стенках первой и второй A-канавок 110 и 112. Дополнительно, отверстие 92 соединителя проходит целиком от нижнего крайнего участка первого половинного компонента 114, линейно параллельно с соединительным участком 90 трубы, в направлении, противоположном направлению, в котором раскрывается первая A-канавка 110, в то время как сопловые участки 76 проходят целиком от второго половинного компонента 116, линейно параллельно с соединительным участком 90 трубы, в направлении, противоположном направлению, в котором раскрывается вторая A-канавка 112. Штриховые линии на фиг. 6 вокруг первой A-канавки 110 представляют пограничную поверхность 114f для более легкого распознавания пограничной поверхности 114f.

Фиг. 8 представляет собой вид в поперечном сечении формующего устройства 130 для формирования целиком базового составляющего компонента 100 посредством процесса инжекционного формования. Формующее устройство 130 имеет участок 132 формования для формирования отверстия 92 соединителя, участок 134 формования для формирования соединительного участка 90 трубы и участки 136 формования для формирования множества сопловых участков 76. Эти участки 132, 134 и 136 формования, которые являются параллельными друг другу, лежат в одной плоскости. Формующее устройство 130 принципиально состоит из нижней неподвижной пресс-формы 138 и верхней подвижной пресс-формы 140. Подвижная пресс-форма 140 является подвижной вверх и вниз от и к неподвижной пресс-форме 138. Т.е., направление, в котором подвижная пресс-форма 140 является вертикально подвижной (как видно на фиг. 8), является параллельным направлению протяжения взаимно параллельных соединительного участка 90 трубы, сопловых участков 76 и отверстия 92 соединителя и является параллельным направлению, в котором первая и вторая A-канавки 110 и 112 раскрываются, причем это направление является перпендикулярным пограничным поверхностям 114f и 116f. Когда формующее устройство 130 помещается в закрытое состояние с подвижной пресс-формой 140, перемещенной вниз, как видно на фиг. 8, полость 142 формы, имеющая участки 132, 134 и 136 формования, формируется внутри закрытого таким образом формующего устройства 130. Расплавленный полимерный материал впрыскивается в полость 142 формы и затем охлаждается и отвердевает. В результате, базовый составляющий компонент 100, имеющий первую и вторую A-канавки 110 и 112, формируется в полости 142 формы, целиком с соединительным участком 90 трубы, имеющим соединительный участок 88 канала, полыми сопловыми участками 76, цилиндрическим отверстием 92 соединителя. Базовый составляющий компонент 100 может быть подвергнут операции механической обработки для корректировки его сложной формы при необходимости. Например, соединительный участок 90 трубы может быть подвергнут операции механической обработки на внешней круговой поверхности, чтобы удалять ненужный исходный материал или заусенцы. Например, каждое из подающих сопел 78 сопловых участков 76 может быть сформировано посредством процесса инжекционного формования, чтобы формировать базовый составляющий компонент 100, с перемещением скользящей пресс-формы (не показана на фиг. 8), которая встраивается в подвижную пресс-форму 140, и которая является подвижной посредством кулачка, в направлениях влево и вправо, как видно на фиг. 8, синхронно с перемещением подвижной пресс-формы 140. Однако, подающие сопла 78 могут быть сформированы посредством операции механической обработки, например, после процесса инжекционного формования. В то время как крепежные участки 72 формируются целиком с базовым составляющим компонентом 100 посредством процесса инжекционного формования, армирующие металлические пластины внедряются в крепежные участки 72 при необходимости, посредством процесса формирования со вставкой.

Обращаясь обратно к фиг. 6, первый составляющий компонент 102 имеет первую B-канавку 118 и взаимодействует с первым половинным компонентом 114 базового составляющего компонента 100, чтобы определять между ними первый участок 80 канала. Первый составляющий компонент 102 имеет пограничную поверхность 102f вокруг проема первой B-канавки 118. Первый составляющий компонент 102 связывается с первым половинным компонентом 114 так, что пограничная поверхность 102f удерживается в примыкающем соприкосновении с пограничной поверхностью 114f вокруг проема первой A-канавки 110. Таким образом, первый участок 80 канала определяется посредством первой A-канавки 110 и первой B-канавки 118. Первая B-канавка 118 раскрывается в направлении, перпендикулярном пограничной поверхности 102f первого составляющего компонента 102, а именно, раскрывается в правом направлении, как видно на фиг. 5, так что пограничная поверхность 114f первого половинного компонента 114 и пограничная поверхность 102f первого составляющего компонента 102 являются непроницаемо для жидкости примыкающими друг к другу. Отметим, что пограничная поверхность 102f является третьей пограничной поверхностью, в то время как пограничная поверхность 114f является первой пограничной поверхностью, которая имеет углубления и выступы для жидкостно-непроницаемого соприкосновения с соответствующими выступами и углублениями третьей пограничной поверхности.

Фиг. 9 представляет собой вид в поперечном сечении формующего устройства 150 для формирования целиком первого составляющего компонента 102 посредством процесса инжекционного формования. Формующее устройство 150 принципиально состоит из нижней неподвижной пресс-формы 152 и верхней подвижной пресс-формы 154. Подвижная пресс-форма 154 является подвижной вверх и вниз от и к неподвижной пресс-форме 152. Т.е., направление, в котором подвижная пресс-форма 154 является вертикально подвижной (как видно на фиг. 9), является параллельным направлению, в котором первая B-канавка 118 раскрывается, причем это направление является перпендикулярным пограничной поверхности 102f. Когда формующее устройство 150 помещается в закрытое состояние с подвижной пресс-формой 154, перемещенной вниз, как видно на фиг. 9, полость 156 формования, соответствующая первому составляющему компоненту 102, формируется в закрытом таким образом формующем устройстве 150. Расплавленный полимерный материал впрыскивается в полость 156 формы и затем охлаждается и отвердевает. В результате, первый составляющий компонент 102, имеющий первую B-канавку 118, целиком формируется в полости 156 формования. Первый составляющий компонент 102 может быть подвергнут операции механической обработки для корректировки его сложной формы при необходимости.

Второй составляющий компонент 104 имеет вторую B-канавку 120 и взаимодействует со вторым половинным компонентом 116 базового составляющего компонента 100, чтобы определять между ними второй участок 84 канала. Второй составляющий компонент 104 имеет пограничную поверхность 104f вокруг проема второй B-канавки 120. Второй составляющий компонент 104 связывается со вторым половинным компонентом 116 так, что пограничная поверхность 104f удерживается в примыкающем соприкосновении с пограничной поверхностью 116f вокруг проема второй A-канавки 112. Таким образом, второй участок 84 канавки определяется посредством второй A-канавки 112 и второй B-канавки 120. Вторая B-канавка 120 раскрывается в направлении, перпендикулярном пограничной поверхности 104f второго составляющего компонента 104, а именно, раскрывается в левом направлении, как видно на фиг. 5, так что пограничная поверхность 116f второго половинного компонента 116 и пограничная поверхность 104f второго составляющего компонента 104 являются жидкостно-непроницаемо примыкающими друг к другу. Отметим, что пограничная поверхность 104f является четвертой пограничной поверхностью, в то время как пограничная поверхность 116f является второй пограничной поверхностью, которая имеет углубления и выступы для жидкостно-непроницаемого соприкосновения с соответствующими выступами и углублениями четвертой пограничной поверхности. Как показано на фиг. 5, второй составляющий компонент 104 имеет множество сформированных целиком полых сопловых участков 76, линейно проходящих в поперечном направлении гибридного транспортного средства 10, более конкретно, в направлении, противоположном направлению, в котором раскрывается вторая B-канавка 120. Штриховые линии на фиг. 6 вокруг второй B-канавки 120 представляют пограничную поверхность 104f для более легкого распознавания пограничной поверхности 104f.