Изобретение относится к сварке пластмасс, а именно к ультразвуковой сварке трубчатых деталей из термопластичных полимерных материалов встык.

Цель изобретения - повышение качества сварного соединения при сварке трубчатых Деталей, расположенных на металлическом сердечнике.

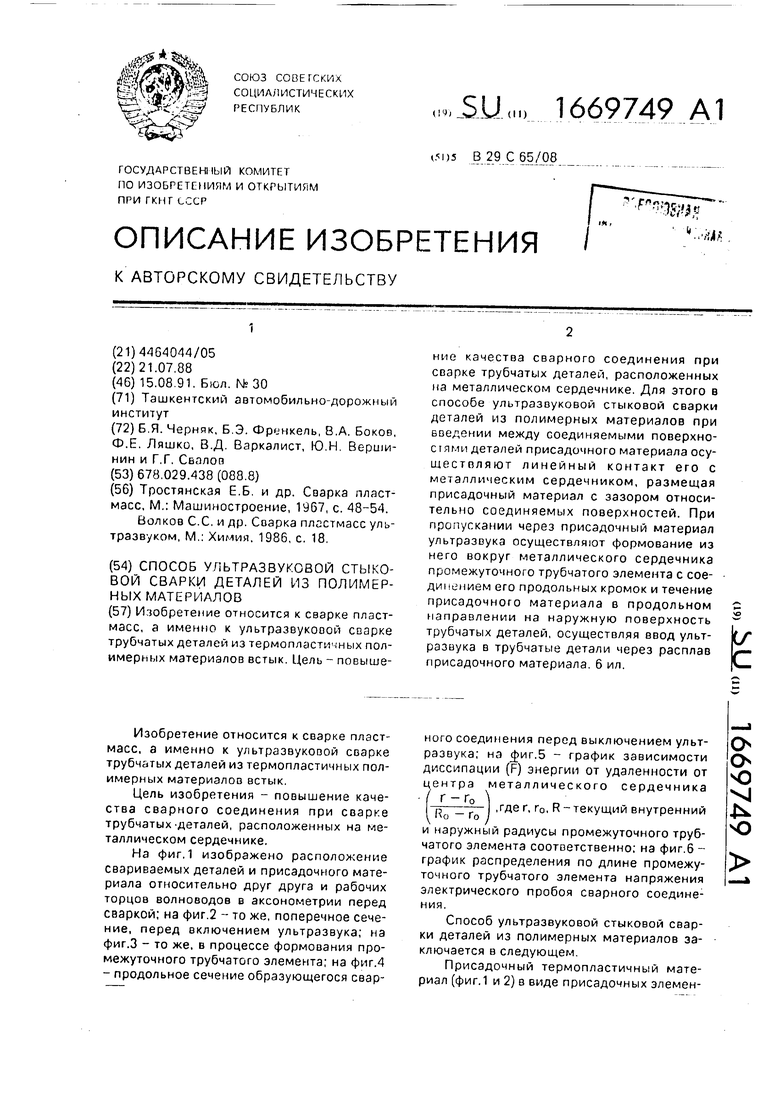

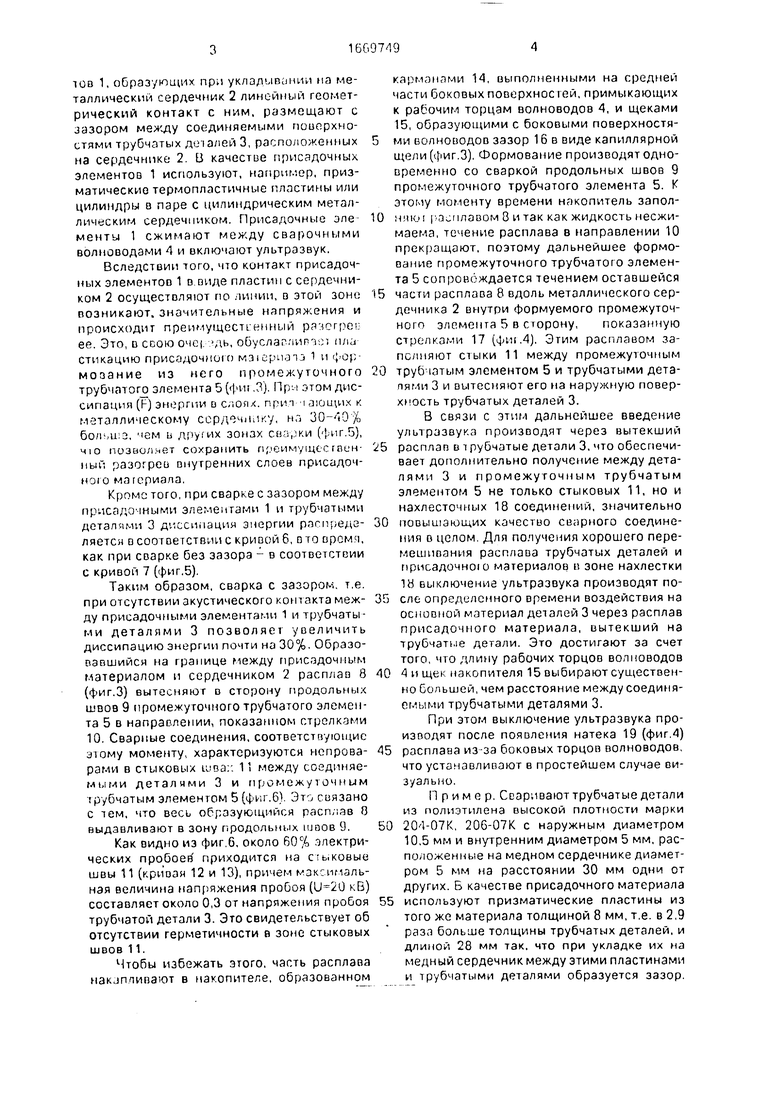

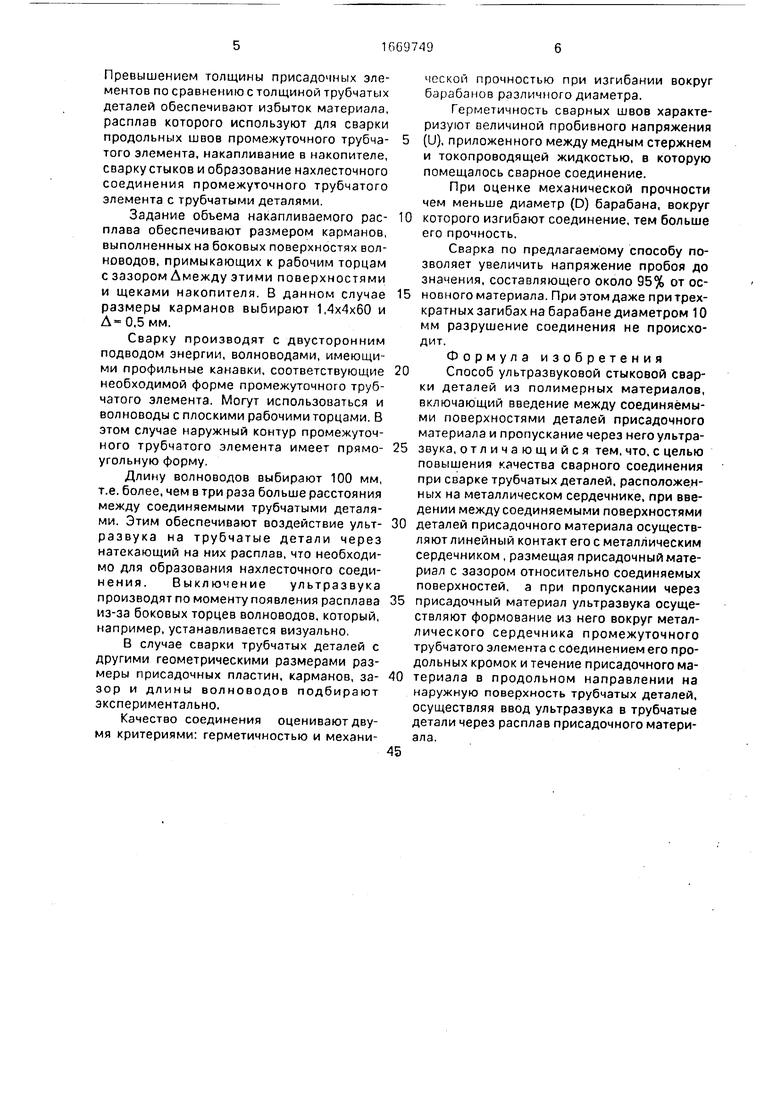

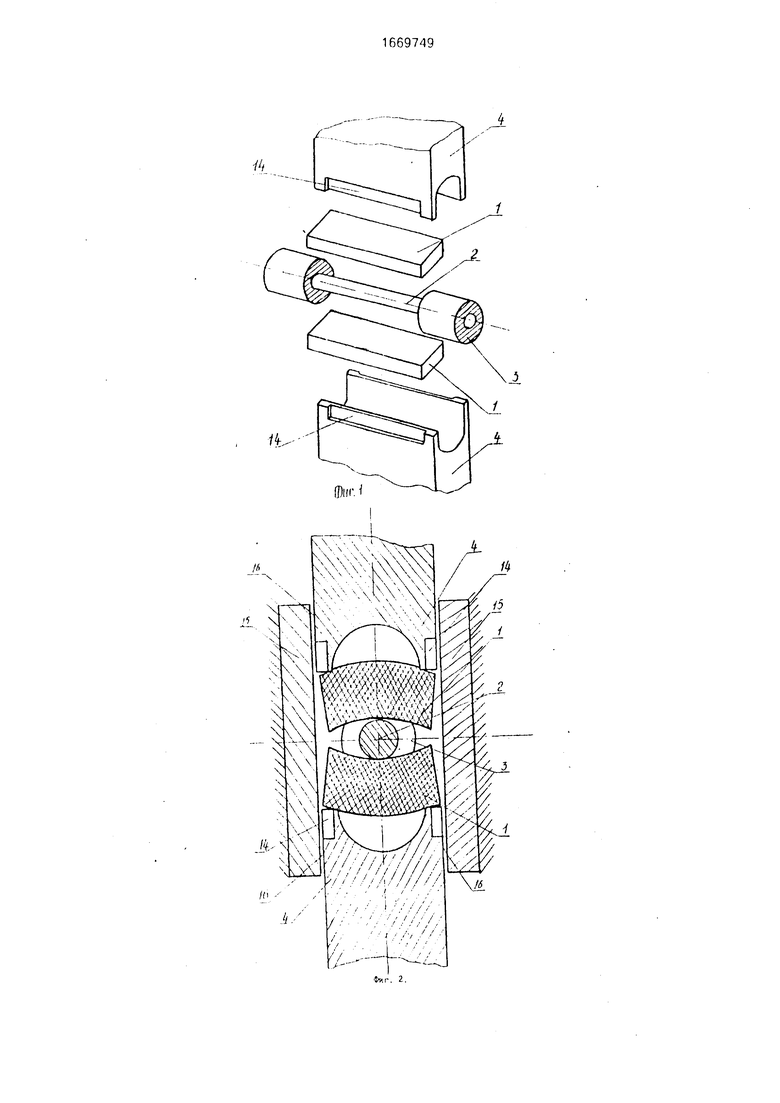

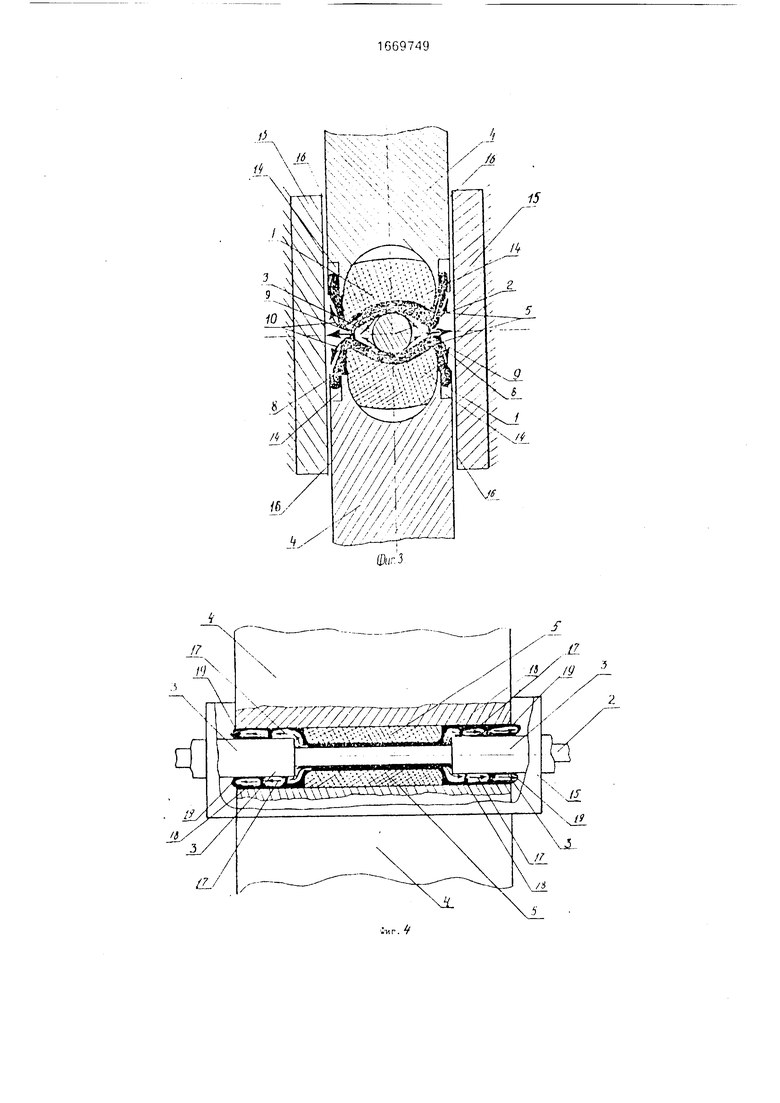

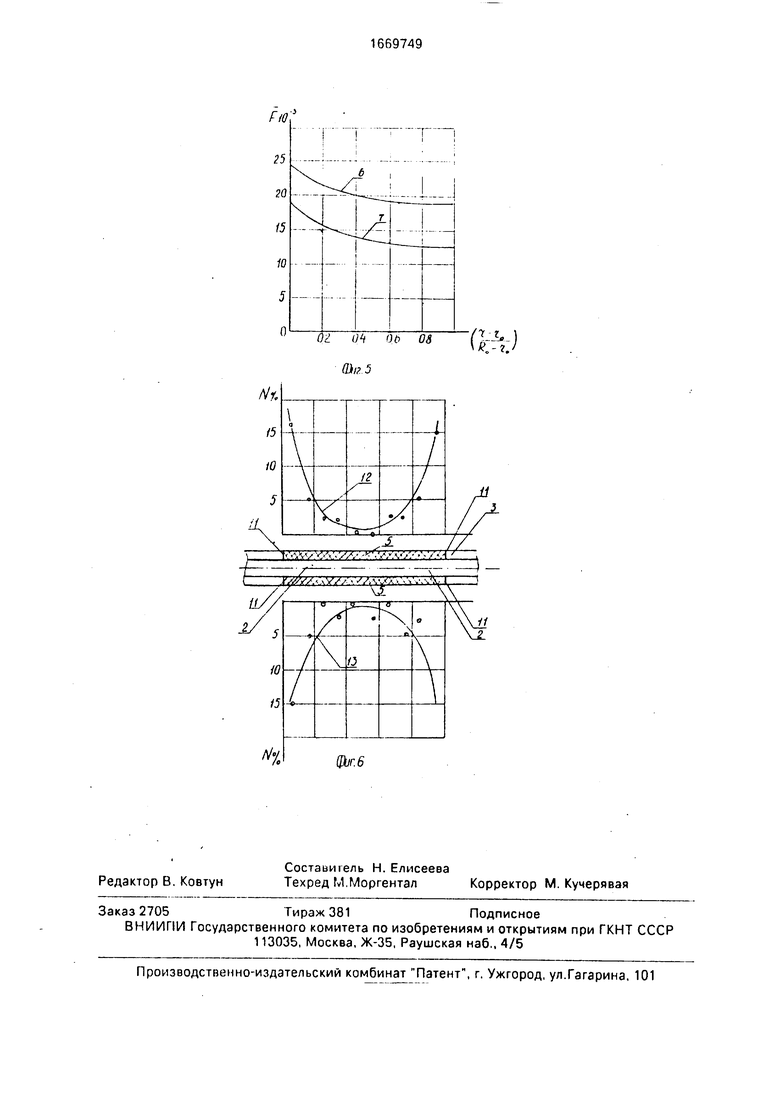

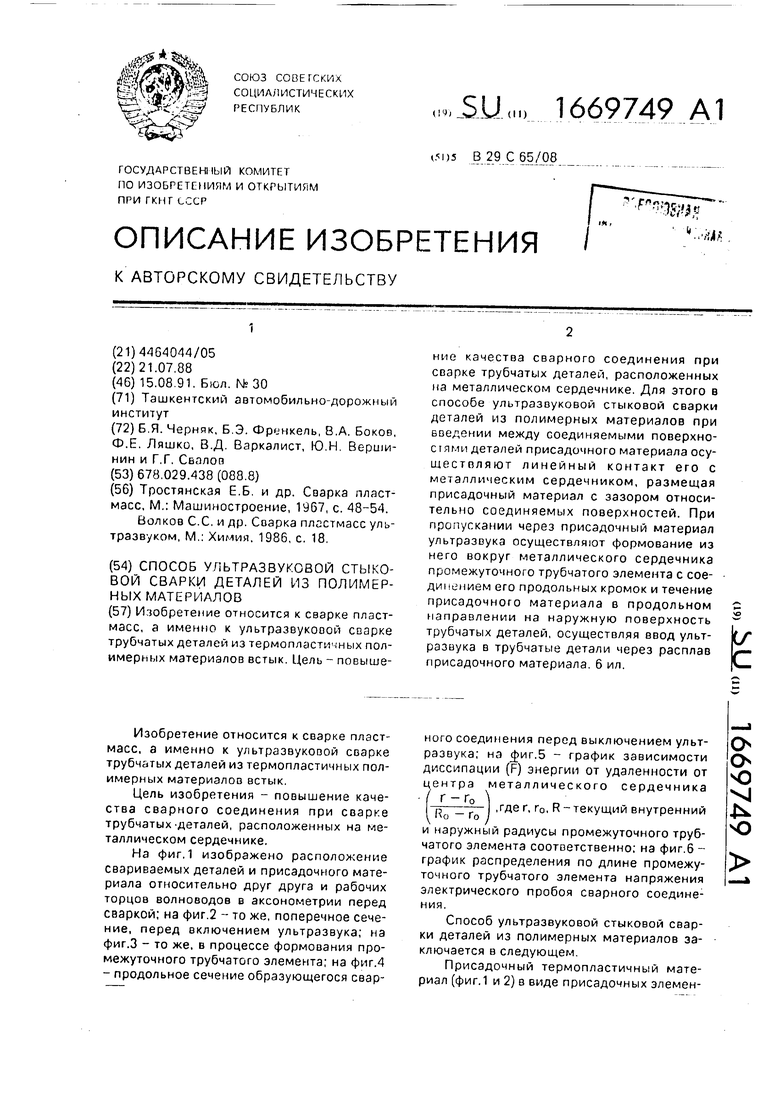

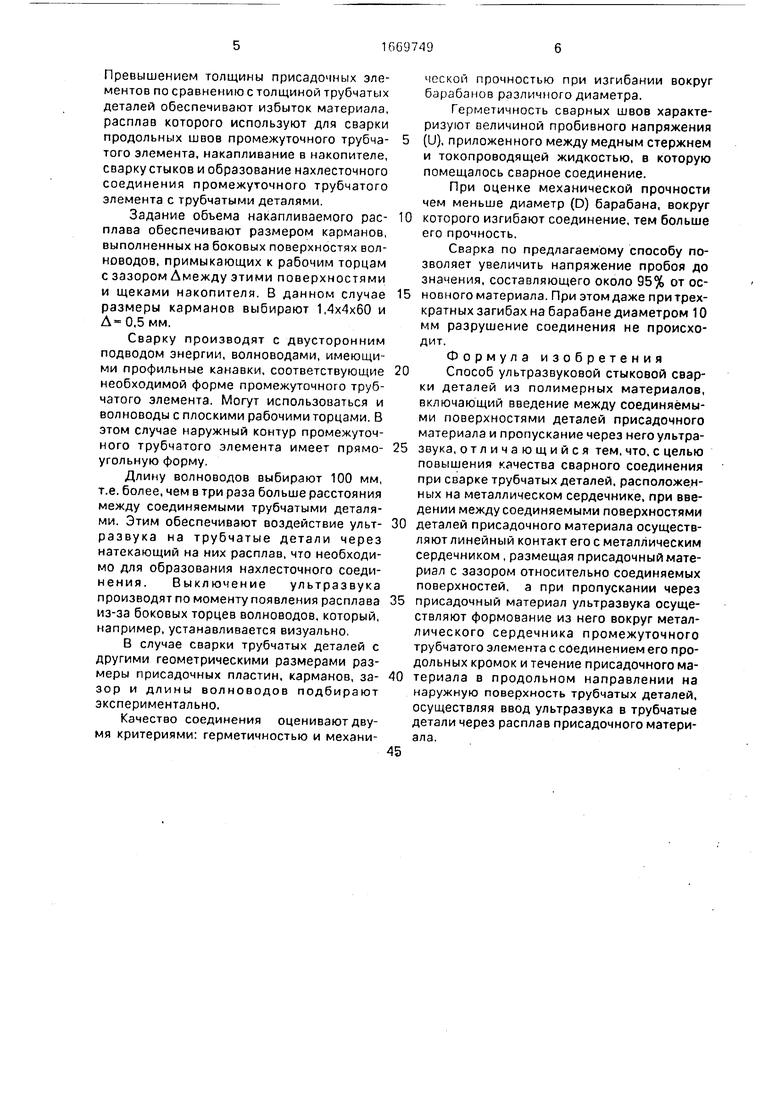

На фиг.1 изображено расположение свариваемых деталей и присадочного материала относительно друг друга и рабочих торцов волноводов в аксонометрии перед сваркой; на фиг.2 - то же, поперечное сечение, перед включением ультразвука; на фиг.З - то же, в процессе формования промежуточного трубчатого элемента; на фиг.4 - продольное сечение образующегося сварного соединения перед выключением ультразвука; на сЈиг.5 - график зависимости диссипации (F) энергии от удаленности от

ентра металлического сердечника Г -Г0 п

5 ,где г, r0, R - текущий внутренний Ко Го )

и наружный радиусы промежуточного трубчатого элемента соответственно; на фиг.6 - график распределения по длине промежуточного трубчатого элемента напряжения электрического пробоя сварного соединения.

Способ ультразвуковой стыковой сварки деталей из полимерных материалов заключается в следующем.

Присадочный термопластичный материал (фиг.1 и 2) в виде присадочных элеменО

о о VI ю

чов 1, образующих при укладывании на металлический сердечник 2 линейный геометрический контакт с ним, размещают с зазором между соединяемыми поверхностями трубчатых деталей 3, расположенных на сердечнике 2. В качестве присадочных элементов 1 используют, например, призматические термопластичные пластины или цилиндры в паре с цилиндрическим металлическим сердечником. Присадочные эле менты 1 сжимают между сварочными волноводами 4 и включают ультразвук.

Вследствии того, что контакт присадочных элементов 1 в виде пластин с сердечником 2 осуществляют по линии, в этой зоне возникают, значительные напряжения и происходит преимущеспенный pmcrpet ее. Это, в соою очо| дь, обуслаг.тит) м/и стикацию присадочною M3iep.ioi3 1 и фор мозание из него промежуточного трубчатого элемента 5 (фш.З). При этом дис- сипация (h) энергии в слолх. прип i ающих к металлическому сердечнику, нл 30-40 /) бол-.и э, чем ь д)угих зонах CBVKH (фиг.5), чю позволчет сохранить преимуществен- иый разогреь внутренних слоев присадочною материала.

Кроме того, при сварке с зазором между присадочными элементами 1 и трубчатыми деталями 3 диссипация энергии распределяется в соответствии с кривой 6, в то врсмч, как при сварке без зазора - в соответствии с кривой 7 (фиг.5).

Таким образом, сварка с зазором, т.е. при отсутствии акустического контакта между присадочными элементами 1 и трубчатыми деталями 3 позволяет увеличить диссипацию энергии почти на 30%. Образовавшийся на границе между присадочным материалом и сердечником 2 расплав 8 (фиг.З) вытесняют в сторону продольных швов 9 промежуточного трубчатого элемента 5 в направлении, показанном стрелками 10. Сварные соединения, соответствующие лому моменту, характеризуются нспрова- рами в стыковых шва/. 11 между соединяемыми деталями 3 и промежуточным трубчатым элементом 5 ( .6} Это связано с тем, что весь образующийся расплав 8 выдавливают в зону продольных швов 9.

Как видно из фиг.6, около 60% электрических пробоев приходится на с-ыковые швы 11 (кривая 12 и 13), причем максимальная величина напряжения пробоя ( кБ) составляет около 0,3 от напряжения пробоя трубчатой детали 3. Это свидетельствует об отсутствии герметичности в зоне стыковых швов 11.

Чтобы избежать этого, часть расплава на ппивают в накопителе, образованном

карманами 14, выполненными на средней части боковых поверхности, примыкающих к рабочим торцам волноводов 4, и щеками 15, образующими с боковыми поверхностями волноводов зазор 16 в виде капиллярной щели (фиг.З). Формование производят одновременно со сваркой продольных швов 9 промежуточного трубчатого элемента 5. К этому моменту времени накопитель запол0 H uoi расплавом 8 итак как жидкость несжимаема, течение расплава в направлении 10 прекращают, поэтому дальнейшее формование промежуточного трубчатого элемента 5 сопровождается течением оставшейся

5 части расплава 8 вдоль металлического сердечника 2 внутри формуемого промежуточного элемента 5 в сторону, показанную стрелками 17 (фш.4). Этим расплавом заполняют стыки 11 между промежуточным

0 труЬ атым элементом 5 и трубчатыми дета- пями 3 и вытесняют его на наружную поверхность трубчатых деталей 3.

В связи с этим дальнейшее введение ультразвука производят через вытекший

5 расплап в т рубчатые детали 3, что обеспечивает дополнительно получение между деталями 3 и промежуточным трубчатым элементом 5 не только стыковых 11, но и нахлесточных 18 соединений, значительно

0 повышающих качество сварного соединения о целом Для получения хорошего перемешивания расплава трубчатых деталей и присадочною материалов в зоне нахлестки 1Ь выключение ультразвука производят по5 еле определенного времени воздействия на основной материал деталей 3 через расплав присадочного материала, вытекший на трубчатые детали. Это достигают за счет того, что длину рабочих торцов волноводов

0 4 и щек накопителя 15 выбирают существенно Большей, чем расстояние между соединяемыми трубчатыми деталями 3.

При этом выключение ультразвука производят после появления натека 19 (фиг.4)

5 расплава из-за боковых торцов волноводов, что устанавливают в простейшем случае визуально.

Пример. Сваривают трубчатые детали из полиэтилена высокой плотности марки

О 204-07К, 20G-07K с наружным диаметром 10,5 мм и внутренним диаметром 5 мм, расположенные на медном сердечнике диаметром 5 мм на расстоянии 30 мм одни от других. Б качестве присадочного материала

5 используют призматические пластины из того же материала толщиной 8 мм, т.е. в 2,9 раза больше толщины трубчатых деталей, и длиной 28 мм так. что при укладке их на медный сердечник между этими пластинами и трубчатыми деталями образуется зазор.

Превышением толщины присадочных элементов по сравнению с толщиной трубчатых деталей обеспечивают избыток материала, расплав которого используют для сварки продольных швов промежуточного трубча- того элемента, накапливание в накопителе, сварку стыков и образование нахлесточного соединения промежуточного трубчатого элемента с трубчатыми деталями.

Задание объема накапливаемого рас- плава обеспечивают размером карманов, выполненных на боковых поверхностях волноводов, примыкающих к рабочим торцам с зазором Дмежду этими поверхностями и щеками накопителя. В данном случае размеры карманов выбирают 1,4x4x60 и А 0,5 мм.

Сварку производят с двусторонним подводом энергии, волноводами, имеющими профильные канавки, соответствующие необходимой форме промежуточного трубчатого элемента. Могут использоваться и волноводы с плоскими рабочими торцами. В этом случае наружный контур промежуточного трубчатого элемента имеет прямо- угольную форму.

Длину волноводов выбирают 100 мм, т.е. более, чем в три раза больше расстояния между соединяемыми трубчатыми деталями. Этим обеспечивают воздействие ульт- развука на трубчатые детали через натекающий на них расплав, что необходимо для образования нахлесточного соединения. Выключение ультразвука производят по моменту появления расплава из-за боковых торцев волноводов, который, например, устанавливается визуально.

В случае сварки трубчатых деталей с другими геометрическими размерами размеры присадочных пластин, карманов, за- зор и длины волноводов подбирают экспериментально.

Качество соединения оценивают двумя критериями: герметичностью и механи

ческой прочностью при изгибании вокруг барабанов различного диаметра.

Герметичность сварных швов характеризуют величиной пробивного напряжения (U), приложенного между медным стержнем и токопроводящей жидкостью, в которую помещалось сварное соединение.

При оценке механической прочности чем меньше диаметр (D) барабана, вокруг которого изгибают соединение, тем больше его прочность.

Сварка по предлагаемому способу позволяет увеличить напряжение пробоя до значения, составляющего около 95% от основного материала. При этом даже при трехкратных загибах на барабане диаметром 10 мм разрушение соединения не происходит.

Формула изобретения

Способ ультразвуковой стыковой сварки деталей из полимерных материалов, включающий введение между соединяемыми поверхностями деталей присадочного материала и пропускание через него ультразвука, отличающийся тем, что, с целью повышения качества сварного соединения при сварке трубчатых деталей, расположенных на металлическом сердечнике, при введении между соединяемыми поверхностями деталей присадочного материала осуществляют линейный контакт его с металлическим сердечником , размещая присадочный материал с зазором относительно соединяемых поверхностей, а при пропускании через присадочный материал ультразвука осуществляют формование из него вокруг металлического сердечника промежуточного трубчатого элемента с соединением его продольных кромок и течение присадочного материала в продольном направлении на наружную поверхность трубчатых деталей, осуществляя ввод ультразвука в трубчатые детали через расплав присадочного материала.

V X4X 44 44 X4 X

1- ,

S,

Vl

CM1.

-

v

V A -

:л м.х-уу

т r- a

to

CO

,.

./ / ..VVAV

01 О Ц 00 OS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1989 |

|

SU1684080A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ СТАЛЬНЫХ ЛИСТОВ ИЗ ЗАКАЛИВАЕМОЙ ПОД ПРЕССОМ СТАЛИ | 2020 |

|

RU2787826C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ стыковой ультразвуковой сварки деталей из полимерных материалов | 1987 |

|

SU1512802A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

Изобретение относится к сварке пластмасс, а именно к ультразвуковой сварке трубчатых деталей из термопластичных полимерных материалов встык. Цель - повышение качества сварного соединения при сварке трубчатых деталей, расположенных на металлическом сердечнике. Для этого в способе ультразвуковой стыковой сварки деталей из полимерных материалов при введении между соединяемыми поверхностями деталей присадочного материала осуществляют линейный контакт его с металлическим сердечником, размещая присадочный материал с зазором относительно соединяемых поверхностей. При пропускании через присадочный материал ультразвука осуществляют формование из него вокруг металлического сердечника промежуточного трубчатого элемента с соединением его продольных кромок и течение присадочного материала в продольном направлении на наружную поверхность трубчатых деталей, осуществляя ввод ультразвука в трубчатые детали через расплав присадочного материала. 6 ил.

фиг. 6

Л

//

| Тростянская Е.Б | |||

| и др | |||

| Сварка пластмасс, М.: Машиностроение, 1967, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Волков С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком, М.: Химия | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1991-08-15—Публикация

1988-07-21—Подача