Изобретение относится к области двигателестроения и может быть использовано при доводке газотурбинного двигателя (ГТД) для обеспечения динамической прочности высоконагруженных лопаток осевых компрессоров.

Автоколебания небандажированного лопаточного венца ГТД, вызванные механической связанностью колебаний, опасны по своим последствиям. Механическая связанность колебаний может возникнуть между изгибной и крутильной формами колебаний, между тяжелыми лопатками и податливым диском, а также между соседними лопатками. При этом может возбудиться тот или иной вид автоколебаний. Для обеспечения устойчивости лопаток к автоколебаниям необходимо снизить механическую связанность колебаний.

Между крутильными и изгибными формами колебаний существует связь, выражающаяся в том, что при изгибных колебаниях возникают деформации кручения и наоборот. Это происходит из-за несовпадения в общем случае центров масс сечений с центрами жесткости тех же сечений и приводит к возникновению изгибно-крутильных колебаний. Такие формы колебаний особенно характерны при близости собственных частот по изгибным и крутильным формам (Динамика и прочность авиационных двигателей и энергетических установок. Учеб. / А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. - М.: Машиностроение, 2008. - Т. 4. С. 114.: ил. (Серия: Газотурбинные двигатели).

Вывод об устойчивости лопатки к автоколебаниям делают по значению выбранного критерия устойчивости. Критерий устойчивости может определяться разными зависимостями, представленными графически, в виде формул, таблиц и пр., имеющими свои допустимые значения. Например, известен критерий устойчивости, представляющий собой отношение частот изгибной и крутильной форм колебаний. Вывод об устойчивости к автоколебаниям делают при его значении не менее 20% (Технический перевод ЦИАМ №11721. Вопросы конструирования больших лопаток вентилятора. 1971 г.).

В качестве критерия устойчивости используют, например, коэффициент связанности колебаний, введенный Л.И. Мандельштамом (Мандельштам Л.И. Лекции по теории колебаний. М. Наука, 1972.). Устойчивость лопаток к автоколебаниям подтверждается ее отстройкой от изгибно-крутильной связанности частот за счет их раздвижки (удаления друг от друга).

Например, критерий устойчивости к автоколебаниям и его допустимые значения приведены в источнике Srinivasan A.V. Flutter and resonant vibration characteristics of engine blades. - Paper presented at the International gas turbine and aeroengine congress, Orlando, Florida. - June 2 - June 5, 1997. 36 p. (P. 10).

Известен способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают исходную лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям (описание изобретения к патенту РФ №2184878 МПК F04D 29/38, опубл. 10.07.2002. Бюл. №19).

Отстраивают исходную лопатку от автоколебаний путем выполнения локального утолщения (в виде капли) на выходной кромке на торце пера. Вводят ограничения по массе и объему локального утолщения, которые выбирают расчетным или экспериментальным путем. В качестве критерия устойчивости к автоколебаниям (критерий изгибно-крутильной связанности) используют отношение первой крутильной ко второй изгибной форм колебаний, при этом частота первой крутильной формы колебаний должна быть ниже частоты второй изгибной формы колебаний.

Способ обеспечивает устойчивость лопаточного венца к изгибно-крутильным автоколебаниям на стадии проектирования и требует определения первой и второй изгибной и первой крутильной форм собственных колебаний лопатки и соответствующих им частот.

Известен способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают исходную лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям (описание изобретения к патенту РФ №2533526 МПК F04D 29/38, опубл. 20.11.2014. Бюл. №32).

В известном способе отстройку от автоколебаний выполняют за счет снижения механической связанности форм колебаний путем изгиба пера лопатки в сторону спинки, при этом форма изгиба соответствует первой изгибной форме собственных колебаний исходной лопатки. Вводят ограничения по массовым и габаритным характеристикам лопатки. В качестве критерия устойчивости используют отношение разности частот второй и третьей форм колебаний к среднему значению этих частот, вывод об устойчивости делают при его значении не менее 15%.

Данный способ также повышают устойчивость лопаточного венца к изгибно-крутильным автоколебаниям за счет снижения механической связанности на стадии проектирования и требуют определения частот и форм колебаний лопатки.

Наиболее близким к предлагаемому является способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают исходную лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям (Е.М. Беккер, М.А. Сидоркин, Р.А. Шипов. К вопросу о повышении устойчивости лопаток осевых компрессоров к крутильному флаттеру / Аэроупругость лопаток турбомашин / ЦИАМ. - 1985. -№1127 (3). - С. 115-121).

Снижение механической связанности в способе достигается путем увеличения хорды в тех сечениях лопатки, где это способствует увеличению крутильной жесткости, при этом осевые габариты лопатки в периферийном и втулочном сечениях остаются неизменными («бочкообразная форма» лопатки). Вводят конструктивные ограничения по осевым габаритам (уширению) лопаток. В качестве критерия устойчивости используют число Струхаля, определяемое по частоте собственных колебаний лопатки по крутильной форме.

Для исключения автоколебаний по изгибной форме необходимо, чтобы значение числа Струхаля выбиралось, например, в соответствии с рекомендациями (Srinivasan A.V. Flutter and resonant vibration characteristics of engine blades.- Paper presented at the International gas turbine and aeroengine congress, Orlando, Florida. - June 2 - June 5, 1997. 36p.(P. 10)). В том случае, когда это не удается осуществить рекомендуется использовать или направленную разночастотность, или бандажирование лопаток полками. По этой причине дозвуковые срывные автоколебания на консольных лопатках компрессоров на эксплуатационных режимах в последнее время встречается редко. Исключение могут быть случаи, когда диск является податливым, вследствие чего частоты форм колебаний снижаются, приобретая при этом дополнительную крутильную составляющую колебаний.

Однако данный способ, также как и другие известные способы, применим на стадии проектирования и требует определения частот и форм колебаний лопатки. Кроме того он является дополнительным к введению направленной разночастотности лопаток.

Технической задачей изобретения является повышение устойчивости лопатки к автоколебаниям на стадии доводки ГТД за счет снижения механической связанности колебаний путем оптимизации конструкции лопатки без определения частот и форм колебаний.

Технический результат, достигаемый изобретением - повышение жесткости лопатки за счет сближения центра масс и центра жесткости в сечении лопатки, требующем усиления.

Технический результат достигается тем, что в способе обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают исходную лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям, в отличие от известного, предварительно для исходной лопатки определяют сечение, требующее усиления, задают допустимую дополнительную массу лопатки, отстраивают исходную лопатку от автоколебаний путем распределения дополнительной массы в области предварительно определенного сечения, при этом в качестве критерия устойчивости используют относительное сближение центра масс и центра жесткости сечения отстроенной лопатки по сравнению с исходной лопаткой, при значении которого не менее заданного делают вывод об устойчивости к автоколебаниям.

Об устойчивости лопатки к автоколебаниям делают вывод при значении критерия устойчивости не менее 0,35.

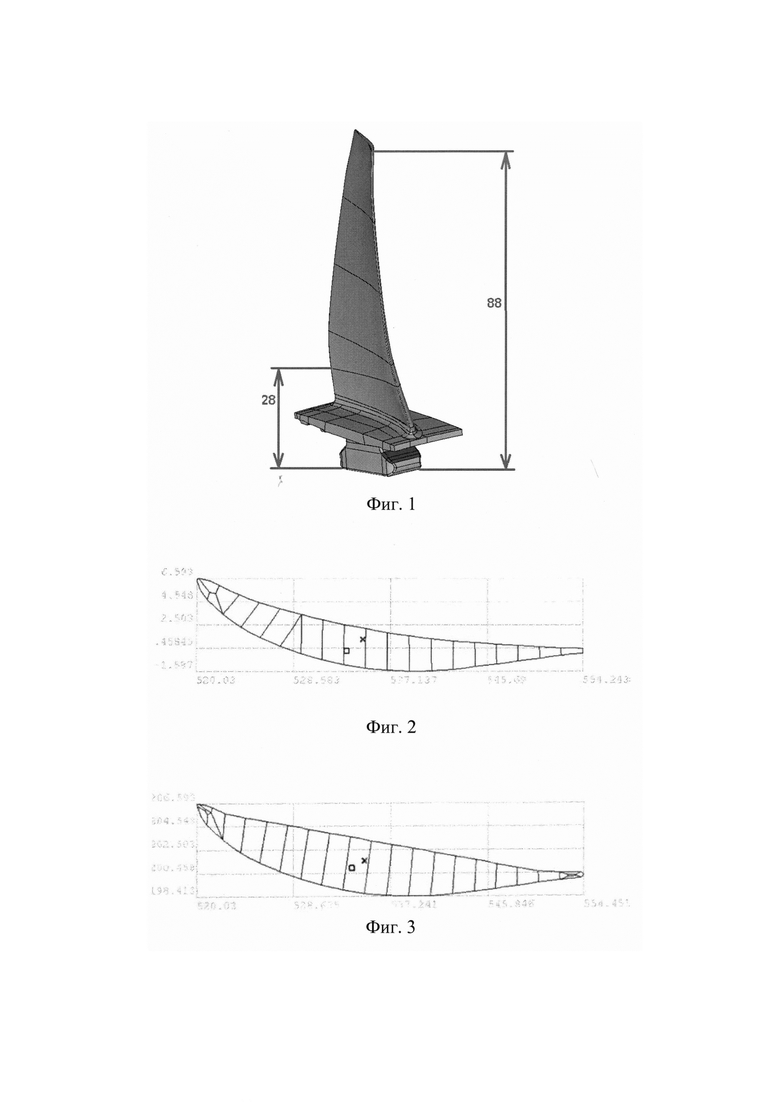

Способ поясняется чертежами, на которых изображены: фиг. 1 - исходная лопатка с выбранным сечением, фиг. 2 - положение центра масс (х) и центра жесткости (о) выбранного сечения для исходной лопатки, фиг. 3 - положение центра масс (х) и центра жесткости (о) выбранного сечения для отстроенной лопатки.

Способ осуществляют следующим образом.

Исходя из необходимости повышения динамической прочности лопатки (фиг. 1) выбирают проблемное сечение исходной лопатки, требующее усиления - увеличения жесткости. Данное сечение лопатки определяют в процессе доводки ГТД, например, по результатам лабораторных исследований или динамического тензометрирования лопаток (наличие высоких напряжений в проблемном сечении лопатки) или на основании результатов металлургического исследования (наличие признаков многоцикловой усталости) и пр.

Задают допустимую дополнительную массу для исходной лопатки с учетом ограничения по массе, определенного для лопатки, например, конструкторской документацией.

Для выбранного сечения исходной лопатки определяют расстояние между центром масс (х) и центром жесткости (о) (фиг. 2), например, с использованием метода конечных элементов в системе ANSYS (Басков К.А. ANSYS: справочник пользователя. М: ДМК Пресс, 2005. - 640 с.).

Выполняют отстройку исходной лопатки от автоколебаний путем распределения дополнительной массы в области выбранного сечения (фиг. 3). Определяют расстояние между центром масс и центром жесткости выбранного сечения у отстроенной лопатки.

В качестве критерия устойчивости к автоколебаниям используют относительное сближение центра масс и центра жесткости выбранного сечения для отстроенной лопатки по сравнению с исходной лопаткой.

Поскольку уровень вибрационных напряжений при автоколебаниях зависит от степени демпфирования лопаточного венца (прежде всего, от аэродинамического демпфирования при взаимодействии лопаток с потоком и конструкционного демпфирования в замках лопаток), то для разных практических случаев устойчивость лопаток к автоколебаниям может обеспечиваться при различных значениях относительного сближения центра масс и центра жесткости выбранного сечения исходной лопатки (при слабом демпфировании относительное сближение центров больше, чем при высоком). Однако большое сближение центров достигается ценой наращивания большей массы. Поэтому для отстройки от автоколебаний относительное сближение центра масс и центра жесткости в проблемном сечении (требующем усиления) лопатки определяется исходя из допустимой дополнительной массы, которую распределяют в области проблемного сечения лопатки для сближения центров. Поэтому для отстройки лопаточного венца от автоколебаний рекомендуется, чтобы значение критерия устойчивости (заданное) составляло не менее 0,35 (35%). При меньшем относительном сближении центров эффект получается несущественным.

Определяют критерий устойчивости, при значении которого не менее заданного значения делают ввод об устойчивости к автоколебаниям.

Способ был реализован при прочностной доводке ГТД для рабочей лопатки компрессора. Исходя из необходимости повышения динамической прочности лопатки выбрали ее проблемное сечение, требующее усиления (добавления массы): высота расположения сечения (фиг. 1) составляла 32% (28 мм) от подошвы замка. Допустимая дополнительная масса для исходной лопатки по конструкторской документации составила 13 граммов. Для исходной лопатки расстояние между центрами масс и жесткости выбранного сечения приняли за 100%. Выполнили отстройку исходной лопатки от автоколебаний путем распределения дополнительной массы в области выбранного сечения лопатки. Утолщение сечения в сторону корыта распределенное по ширине пера, увеличило площадь сечения лопатки по сравнению с исходной на 22%. Расстояние между центрами для отстроенной лопатки составило 3/4 от соответствующего расстояния для исходной лопатки. Значение критерия устойчивости - относительное сближение центров масс и жесткости выбранного сечения для отстроенной лопатки по сравнению с исходной лопаткой - составило 0,75 (75%) и превысило заданное значение 0,35 (35%). Для рассмотренного случая этого было достаточно для обеспечения устойчивости лопаточного венца к автоколебаниям. Проведенные исследования показали, что такая лопатка обладает достаточным запасом устойчивости к автоколебаниям.

Предлагаемый способ позволяет в процессе прочностной доводки ГТД без определения частот и форм колебаний повысить устойчивость лопаточного венца к автоколебаниям путем распределения допустимой дополнительной массы за счет сближения центра массы с центром жесткости для сечения лопатки, требующего увеличения жесткости исходя из требований динамической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ К АВТОКОЛЕБАНИЯМ | 2013 |

|

RU2533526C1 |

| РАБОЧАЯ ЛОПАТКА ОСЕВОГО КОМПРЕССОРА | 2000 |

|

RU2184878C1 |

| ПОЛАЯ ЛОПАТКА ВЕНТИЛЯТОРА | 2008 |

|

RU2382911C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2590983C2 |

| СПОСОБ ОТСТРОЙКИ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ ОТ АВТОКОЛЕБАНИЙ (ВАРИАНТЫ) | 2006 |

|

RU2317419C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| ЛОПАТКА ОСЕВОЙ ЛОПАТОЧНОЙ МАШИНЫ | 2012 |

|

RU2495255C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧАСТОТНЫХ ХАРАКТЕРИСТИК | 1968 |

|

SU220985A1 |

Изобретение относится к области двигателестроения и может быть использовано при доводке газотурбинного двигателя для обеспечения динамической прочности высоконагруженных лопаток осевых компрессоров. Технический результат - повышение жесткости лопатки за счет сближения центра масс и центра жесткости в сечении лопатки, требующем усиления. Технический результат достигается тем, что в способе обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям. Предварительно для исходной лопатки определяют сечение, требующее усиления, задают допустимую дополнительную массу лопатки, отстраивают исходную лопатку от автоколебаний путем распределения дополнительной массы в области определенного сечения, при этом в качестве критерия устойчивости используют относительное сближение центра масс и центра жесткости сечения отстроенной лопатки по сравнению с исходной лопаткой, при значении которого не менее заданного делают вывод об устойчивости к автоколебаниям. 1 з.п. ф-лы, 3 ил.

1. Способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором отстраивают исходную лопатку от автоколебаний с учетом допустимых конструктивных ограничений, определяют критерий устойчивости, по которому делают вывод об устойчивости к автоколебаниям, отличающийся тем, что предварительно для исходной лопатки определяют сечение, требующее усиления, задают допустимую дополнительную массу лопатки, отстраивают исходную лопатку от автоколебаний путем распределения дополнительной массы в области предварительно определенного сечения, при этом в качестве критерия устойчивости используют относительное сближение центра масс и центра жесткости сечения отстроенной лопатки по сравнению с исходной лопаткой, при значении которого не менее заданного делают вывод об устойчивости к автоколебаниям.

2. Способ по п. 1, отличающийся тем, что об устойчивости лопатки к автоколебаниям делают вывод при значении критерия устойчивости не менее 0,35.

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ К АВТОКОЛЕБАНИЯМ | 2013 |

|

RU2533526C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596915C1 |

| CN 104235062 A, 24.12.2014 | |||

| Лопатка осевого компрессора | 1981 |

|

SU1030581A1 |

Авторы

Даты

2019-12-17—Публикация

2019-02-25—Подача