Предлагаемое изобретение предназначено для измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток вращающегося колеса турбомашины в процессе конструкторской доводки и испытаний лопаток в условиях реально работающего турбоагрегата.

Известен способ измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток турбомашин и устройство его реализующее, основанные на использовании тензодатчиков (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.19...20). Для этого на лопатки, в предполагаемых местах наибольших деформаций, обусловленных крутильной составляющей колебаний, наклеивают тензодатчики сопротивления, провода от тензодатчиков прокладывают по лопатке, замку, диску колеса и валу и подводят к специальному токосъемному устройству; сигналы, снимаемые с вращающихся тензодатчиков через токосъемное устройство, усиливаются и подаются на регистрирующую аппаратуру, по амплитуде сигнала судят о величине раскрутки лопаток или об амплитуде крутильной составляющей колебаний лопаток.

Недостатками этого способа и устройства его реализующего являются ограниченное число одновременно контролируемых лопаток, сложность и большая трудоемкость препарирования лопаток и ротора, низкая надежность датчиков, проводки и токосъемников.

Наиболее близким по технической сущности к предлагаемому изобретению является способ измерения раскрутки лопаток и амплитуды крутильной составляющей их колебаний, предложенные в (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.113...114, 137...139), заключающийся в том, что на неподвижной части корпуса турбоагрегата устанавливают неподвижный бесконтактный датчик, позволяющий регистрировать период вращения ротора турбомашины, устанавливают в корпусе турбомашины над лопатками рабочего колеса два неподвижных бесконтактных датчика, расположенных таким образом, что в момент прохождения лопатки они оказываются, соответственно, вблизи ее передней и задней кромки, причем в момент, когда передняя кромка одной из лопаток находится под первым датчиком, ее задняя кромка отстоит от второго датчика на расстояние, соответствующее максимальному углу разворота периферийного сечения лопаток, измеряют временные интервалы между импульсами датчиков, преобразуют их в амплитудные значения и по ним, после соответствующего отображения на экране электронно-лучевой трубки и последующей графической обработки, судят о коэффициенте разворота лопатки и о параметрах крутильной составляющей колебаний (данное устройство выбрано в качестве прототипа).

Известный способ осуществляется устройством ЭЛУРА (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.75...79), содержащим два периферийных бесконтактных датчика, оборотный бесконтактный датчик, блоки формирования прямоугольных импульсов, генератор строк, оборотную развертку, преобразователь частоты в управляющее напряжение и блоки индикации.

Недостатками известного способа и устройства его реализующего являются большая трудоемкость препарирования корпуса турбомашины для установки двух датчиков и низкая точность измерений, обусловленная субъективностью оператора при определении расстояний на экране электронно-лучевой трубки ЭЛУРА и графическим методом определения крутильной составляющей колебаний лопаток.

В основу изобретения поставлена задача уменьшения трудоемкости препарирования корпуса турбомашины и увеличение точности измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток турбоагрегатов.

Для достижения поставленной цели в способе измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток турбомашин на роторе турбоагрегата устанавливают возбудитель, например штырь, на неподвижной части корпуса турбоагрегата устанавливают неподвижный бесконтактный оборотный датчик, регистрируют электрические импульсы, полученные в результате взаимодействия возбудителя оборотной метки с оборотным датчиком, измеряют временные интервалы между оборотными импульсами, получают информацию о периоде вращения ротора турбоагрегата, в корпусе турбоагрегата устанавливают неподвижный бесконтактный периферийный датчик, согласно изобретению бесконтактный периферийный датчик выполняют в виде оптоэлектронного преобразователя (ОЭП), формируют на внешних торцах лопаток отражающие участки, представляющие собой штрихообразные бороздки параллельные плоскости вращения колеса, направляют поток излучения, длина волны которого в несколько раз меньше неровностей поверхности торца лопатки образованных штрихами, на сформированные отражающие участки перпендикулярно оси вращающегося колеса, регистрируют отраженные потоки излучения, измеряют длительности электрических импульсов ОЭП, соответствующих отраженным потокам излучения при малой скорости вращения лопаточного колеса турбины, определяют отношения измеренных длительностей импульсов к периоду вращения ротора и запоминают их как опорные (базовые) величины, индивидуально для каждой лопатки колеса в оперативном запоминающем устройстве (ОЗУ), измеряют длительности выходных импульсов фотоприемника на других режимах вращения лопаточного колеса и определяют отношение измеренных текущих длительностей импульсов к текущему периоду вращения ротора, вычисляют для каждой лопатки разность найденных текущих отношений и опорных (базовых) отношений, запомненных в ОЗУ, по найденным разностям в соответствии с известной тарировочной зависимостью определяют угол раскрутки периферийного сечения (торца) лопатки и (или), выделив статистически максимальную величину из наблюдаемых углов раскрутки торцов лопаток, судят об амплитуде крутильной составляющей колебаний лопаток.

Для реализации способа в известное устройство, содержащее возбудитель оборотной метки, оборотный бесконтактный датчик, блоки формирования прямоугольных импульсов, дополнительно введены упорядоченно-штрихообразные отражающие участки на внешних торцах лопаток, ОЭП, представляющий собой светопроводящую систему, состоящую из двух световодов, одни из концов которой объединены в приемо-передающий коллектор, установленный в корпусе турбомашины, источник излучения, подключенный к одному из свободных концов светопроводящей системы, фотоприемник, выход которого соединен с входом одного из формирователей прямоугольных импульсов, а вход подключен ко второму свободному концу светопроводящей системы, микроконтроллер, информационные входы которого подключены к выходам первого и второго соответственно формирователей прямоугольных импульсов, а цифровой выход микроконтроллера подключается к соответствующему входу персонального компьютера (ПК), на экране которого, в соответствии с установленной на ПК программой обработки поступаемой информации в виде удобном для пользователя, отображается информация о величине угла раскрутки каждой из лопаток контролируемого колеса и (или) об амплитуде крутильной составляющей колебаний.

Предлагаемое техническое решение обладает новизной, т.к. авторам не известны признаки, фигурирующие в предлагаемом изобретении в качестве отличительных.

Уменьшение трудоемкости препарирования корпуса турбомашины и увеличение точности измерения раскрутки и амплитуды крутильных составляющих колебаний лопаток турбоагрегатов в предлагаемом способе и устройстве его реализующем достигается уменьшением количества информационных датчиков устанавливаемых в корпусе турбомашины и соответственно исключением субъективного фактора (оператора) из процесса измерения параметров крутильных составляющих колебаний лопаток.

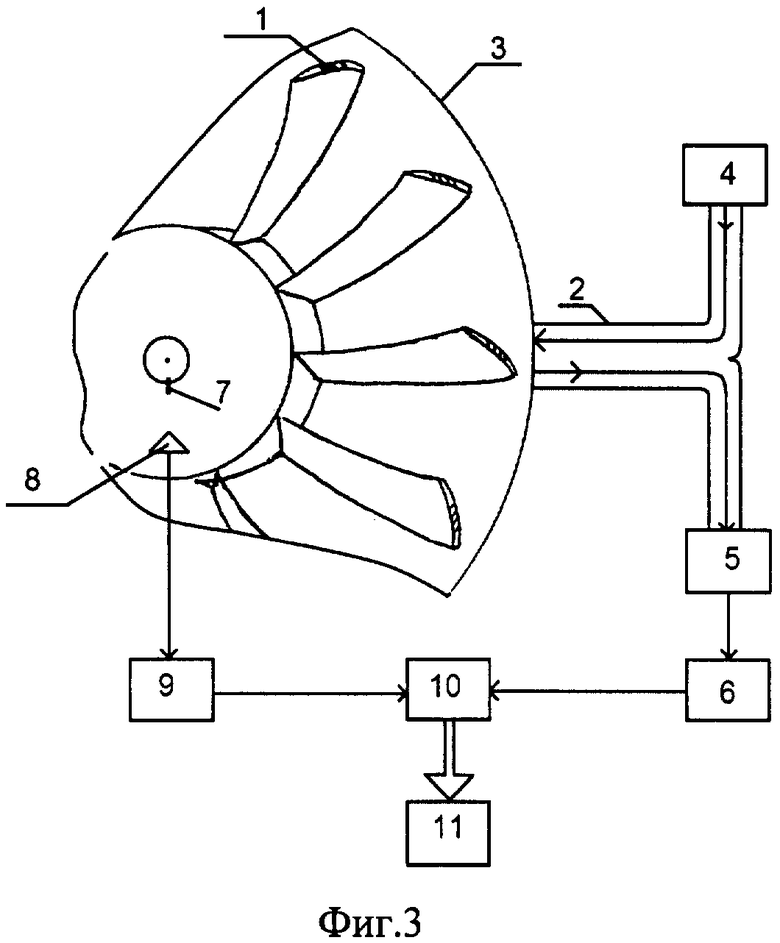

Сущность изобретения поясняется чертежами, где на фиг.1 приведены индикатрисы отражения от торца реальной лопатки при различном облучении отражающих участков; на фиг.2 приведена экспериментально полученная зависимость угла разворота торца лопатки от отношения длительности "лопаточных" импульсов к периоду вращения ротора; на фиг.3 представлена структурная схема устройства, реализующего предложенный способ.

Устройство для измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток вращающегося колеса турбомашин (фиг.3) содержит отражающий участок 1 на периферийном торце лопатки, светопроводящую систему 2, состоящую из двух световодов, одни из концов которых объединены в приемно-передающий коллектор, установленный в корпусе 3 турбомашины, источник 4 излучения, подключенный к одному из свободных концов светопроводящей системы, фотоприемник 5, подключенный ко второму свободному концу светопроводящей системы, выход фотоприемника соединен с входом формирователя 6 прямоугольных импульсов, возбудитель 7 оборотной метки, установленный на роторе турбоагрегата, бесконтактный датчик 8 оборотов ротора, например индукционного типа, установленный на неподвижной части турбомашины и подключенный ко входу формирователя 9 прямоугольных импульсов, микроконтроллер 10, например МС68НС11 - фирмы Моторола, с необходимыми функциональными периферийными устройствами, информационные входы которого подключены к выходам формирователей прямоугольных импульсов, а его выход соединяется с соответствующим портом персонального компьютера 11, персональный компьютер является блоком, формирующим и отображающим выходные сигналы устройства.

Измерение раскрутки и амплитуды крутильной составляющей колебаний лопаток вращающегося колеса турбомашины по предложенному способу осуществляется следующим образом.

На роторе турбоагрегата устанавливают возбудитель оборотной метки, например штырь. На неподвижной части корпуса турбомашины устанавливают бесконтактный оборотный датчик, например индукционного типа, и регистрируют электрические импульсы, полученные в результате взаимодействия возбудителя с оборотным датчиком (либо используют выходные сигналы штатной системы определения частоты вращения ротора турбоагрегата) и, измеряя временные интервалы между оборотными импульсами, получают информацию о периоде вращения ротора турбоагрегата.

На внешних кромках (торцах) лопаток колеса формируют штрихообразные отражающие участки путем, например, механической обработки наждачным кругом, представляющие собой относительно регулярные параллельные бороздки с шириной и глубиной, превышающих в несколько раз длину волны источника излучения. При этом известно, что пространственное распределение интенсивности отраженного излучения при таком отношении размеров неровностей поверхности к длине волны падающего излучения и их хаотичном расположении (Винокуров В.М. Исследование процесса полировки стекла. М.: Машиностроение, 1967. 168 с.) будет диффузным, но то обстоятельство, что отражающая поверхность торцов сформирована упорядоченно-штрихообразно, является причиной своеобразного отражения падающего на такую поверхность излучения. Это подтверждается в работе (Топорец А.С. Гониоспектрофотометричеекая установка // Оптика и спектроскопия, 1959. №7. С.20-24), где описываются индикатрисы отражения от стальной пластины, обработанной наждачным кругом: "...поверхность такой пластины получается штрихованной... когда направление штрихов совпадает с плоскостью падения света (плоскостью наблюдения), то наибольшее количество света рассеивается в весьма малом угле около направления зеркального отражения. Иной вид имеют индикатрисы рассеяния в том случае, когда штрихи перпендикулярны к плоскости падения... В основе этого факта, несомненно, лежит явление дифракции, так как поверхность исследованной пластины представляет собой нерегулярную дифракционную решетку..." Аналогичные выводы приводятся и в статье (Городинский Г.М., Центер М.Я. Индикатрисы рассеяния штрихованных поверхностей // Изв. вузов. Приборостроение, 1958, №5. С.134-137). Кроме этого, поверхность торца реальной лопатки, например, ГТД НК-12СТ после выполнения обязательной стандартной технологической операции: проточки лопаточного венца в составе ротора турбомашины, - имеет штрихообразный контур поверхности. На фиг.1а приведены экспериментальные индикатрисы отражения от торца реальной лопатки в плоскости, параллельной штрихам, т.е. в плоскости вращения лопаточного колеса. Наблюдения проводились под углами 20° и 40°, в обоих случаях имеет место правильное зеркальное отражение. На фиг.1б, приведены экспериментальные индикатрисы отражения от торца той же лопатки, но в плоскости, перпендикулярной к штрихам. Максимумы отраженного потока наблюдаются вблизи направления зеркального отражения с тенденцией смещения в сторону, противоположную облучателю, и область рассеяния, действительно, занимает значительно более широкий телесный угол. Этот эффект используется для определения раскрутки торцов лопаток вращающихся колес турбомашин.

Известно, что с увеличением частоты вращения лопаточного колеса увеличиваются аэродинамические нагрузки на лопатки, под действием которых перо каждой лопатки совершает сложное изгибно-крутильное движение, в результате изменяется угловое положение торцов лопаток относительно исходных (базовых) положений. При этом меняется угловое положение штрихообразных участков отражения относительно плоскости вращения колеса, вследствие этого индикатрисы отражения потоков излучения от торцов лопаток становятся более широкими (см. фиг.1).

Устанавливают в корпусе турбомашины неподвижный бесконтактный датчик - ОЭП, выполненный в виде приемо-передающего коллектора V-образной светопроводящей системы. Формируют поток излучения с требуемой длиной волны и направляют его перпендикулярно оси колеса с помощью светопроводящей системы на отражающие участки торцов лопаток. Принимают часть отраженного потока и регистрируют его с помощью фотоприемника. Измеряют длительность выходных импульсов фотоприемника, соответствующих отраженным потокам излучения при малой скорости вращения лопаточного колеса турбины, например на режиме "малый газ", определяют отношение измеренной длительности импульсов к периоду вращения ротора, запоминают как опорные (базовые) величины, найденные отношения для всех лопаток колеса в оперативном запоминающем устройстве (ОЗУ), измеряют длительность выходных импульсов фотоприемника на других режимах вращения лопаточного колеса, при этом отраженные от торцов лопаток потоки излучения начинают занимать более широкие телесные углы (см. фиг.1) и увеличиваются соответствующие длительности "лопаточных" импульсов. Находят отношение измеренных текущих длительностей импульсов к текущему периоду вращения ротора и вычисляют для каждой лопатки разность найденных текущих отношений и опорных (базовых) отношений, запомненных в ОЗУ, по найденным разностям в соответствии с известной, например экспериментально полученной, тарировочной зависимостью (фиг.2) определяют угол раскрутки периферийной части (торца) лопатки и (или), выделив статистически максимальную величину из наблюдаемых углов раскрутки торцов лопаток, судят об амплитуде крутильной составляющей колебаний лопаток.

Устройство, реализующее предлагаемый способ измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток турбомашин (см. фиг.3), работает следующим образом.

Бесконтактный оборотный датчик 8, например индукционного типа, генерирует электрические импульсы, полученные в результате взаимодействия возбудителя 7 с оборотным датчиком 8 (либо используют выходные сигналы штатной системы определения частоты вращения ротора турбоагрегата). Полученные оборотные импульсы подаются на формирователь 9 прямоугольных импульсов, выполненный, например, по схеме компаратора. Сформированные прямоугольные оборотные импульсы поступают на один из информационных входов микроконтроллера 10. Одновременно с описанными процессами источник 4 излучает поток излучения, который канализируется по световоду к приемно-передающему коллектору светопроводящей системы 2 и излучается с него в направлении траектории движения штрихообразных отражающих участков 1 внешних торцов лопаток. Излученный поток, попадая на штрихообразный отражающий участок 1, отражается от него и частично попадает на приемно-передающий коллектор светопроводящей системы 2 и по другому световоду канализируется к фотоприемнику 5, который регистрирует принятый поток излучения и преобразует его в электрический импульсный сигнал. Импульсы с фотоприемника, полученные от каждой лопатки, поступают на формирователь 6 прямоугольных импульсов, который выполнен также, например, в виде компаратора. Сформированные прямоугольные "лопаточные" импульсы поступают на второй информационный вход микроконтроллера 10. Программа микроконтроллера реализует следующий алгоритм работы: вначале на малых оборотах ротора турбомашины осуществляется набор исходной (базовой) информации, в этом режиме для всех лопаток колеса измеряются длительности "лопаточных" импульсов в течение определенного количества, например 1000 оборотов ротора. Затем для каждой лопатки находится среднее значение длительности "лопаточных" импульсов. На основании оборотных прямоугольных импульсов определяется период вращения ротора турбоагрегата на этом режиме, после этого для каждой лопатки находится отношение среднего значения длительности "лопаточных" импульсов к периоду вращения ротора. Полученные для каждой лопатки относительные величины запоминаются в ОЗУ микроконтроллера как исходные (базовые) величины, пропорциональные начальным угловым положениям торцов лопаток. С увеличением частоты вращения лопаточного колеса увеличиваются аэродинамические нагрузки на лопатки, под действием которых перо каждой лопатки совершает сложное изгибно-крутильное движение, в результате изменяется угловое положение торцов лопаток относительно исходных (базовых) положений. При этом меняется угловое положение штрихообразных участков отражения относительно плоскости вращения колеса, вследствие этого отраженные от торцов лопаток потоки излучения начинают занимать более широкий телесный угол (см. фиг.1), поэтому увеличиваются и длительности "лопаточных" импульсов.

Таким образом, для любого другого режима работы турбоагрегата на каждом обороте лопаточного колеса в микроконтроллере 10 измеряются текущие длительности "лопаточных" импульсов, измеряется текущий период вращения ротора турбомашины и вычисляются отношения измеренных текущих длительностей "лопаточных" импульсов к текущему периоду вращения ротора и сравниваются с хранящимися в ОЗУ микроконтроллера базовыми величинами, путем нахождения разности между ними. Результат сравнения передается в цифровом виде на ПК, который в соответствии с установленной в нем программой, учитывающей известную, например полученную экспериментально, тарировочную зависимость (фиг.2) отображает на экране монитора или архивирует в базе данных информацию об угловых положениях торцов лопаток в колесе и (или), выделив статистически максимальную величину из наблюдаемых углов раскрутки торцов лопаток, об амплитуде крутильной составляющей колебаний лопаток на различных режимах работы турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341781C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2602488C1 |

| Способ определения деформаций лопаток вращающегося колеса турбомашины | 1985 |

|

SU1293483A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ И ДЕФЕКТОВ РАБОЧИХ ЛОПАТОК ТУРБОМАШИН | 2006 |

|

RU2326362C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1450531A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| Способ бесконтактного определения технического состояния зубчатых колес и устройство для его реализации | 2017 |

|

RU2678929C1 |

Предлагаемое изобретение предназначено для измерения раскрутки и амплитуды крутильной составляющей колебаний лопаток турбомашин и может быть использовано в процессе конструкторской доводки и испытаний лопаток в условиях реально работающего турбоагрегата. Техническим результатом изобретения является уменьшение трудоемкости при проведении измерений и повышение точности. Предложены способ и устройство для его осуществления. Устройство содержит оборотный бесконтактный датчик, блоки формирования прямоугольных импульсов, упорядоченно-штрихообразные отражающие участки на внешних торцах лопаток, оптоэлектронный преобразователь, источник излучения, фотоприемник, микроконтроллер, персональный компьютер, на экране которого, в соответствии с установленной на ПК программой обработки поступаемой информации в виде, удобном для пользователя, отображается информация о величине угла раскрутки каждой из лопаток контролируемого колеса и (или) об амплитуде крутильной составляющей колебаний. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ АМПЛИТУД КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2002 |

|

RU2207524C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АМПЛИТУД КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2003 |

|

RU2244272C1 |

| Волоконно-оптический датчик положения лопаток турбомашины | 1990 |

|

SU1763987A1 |

| US 5511426 А, 30.04.1996 | |||

| US 4080823 A, 28.03.1978. | |||

Авторы

Даты

2008-10-27—Публикация

2007-01-09—Подача