Область техники

Изобретение относится к методам неразрушающего контроля и может быть использовано для обнаружения малоразмерных металлических включений (ММВ) размерами от 0,1 до 2 мм в изделиях из полимерных композитных материалов (ПКМ), а также в любых непроводящих материалах.

Уровень техники

Техническая целесообразность данного изобретения заключается в том, что оно отмечает координаты каждого малоразмерного металлического включения (если малоразмерное металлическое включение не расположены слишком близко одно к другому).

Известно устройство (патент №2593155, МПК В03С 1/00, 10.02.2016, Бюл. №4) согласно которому в текучих средах определяется содержание мелких частиц. Недостаток данного устройства заключается в том, что оно способно обнаруживать только магнитоактивные частицы.

Известно также устройство (патент №2366982, МПК G01V 3/11, 27.05.2008, Бюл. №15), являющееся ближайшим аналогом настоящего изобретения, предназначенное для обнаружения металлических объектов в различных средах. Недостаток данного устройства в том, что оно фиксирует только наличие довольно крупных объектов (оружие, золотые украшения), а также точность положения объекта фиксируется лишь приблизительно. Это ближайший аналог.

На сегодняшний день имеется актуальная потребность в обнаружении малоразмерных металлических включений в изделиях из ПКМ, в разработке устройства диагностики технического состояния реальных сложных пространственных конструкций, которое может применяться на практике для широкого круга объектов из ПКМ.

Недостатком данного устройства является то, что оно фиксирует только наличие довольно крупных объектов - оружие, золотые украшения. Точность месторасположения фиксируется с большой погрешностью, недостаточной для процесса обнаружения малоразмерных металлических включений в ПКМ.

Погрешность прототипа составляет, ориентировочно, от 30 мм. Требуемая погрешность обнаружения малоразмерных металлических включений в ПКМ не должна превышать 5 мм.

Принципиально подход к снижению погрешности обнаружения определения местоположения малоразмерных металлических включениц в ПКМ стал возможен с развитием программных средств математического моделирования (см. например тезисы докладов совместной пользовательской конференции ANSYS и «ПЛМ Урал» - 2014), появления новых технологий в области электроники, управления и информатики (см. например XXVIII Международная научно-техническая конференция «Современные технологии в задачах управления, автоматики и обработки информации» - 2018).

Исследования показали, что данная задача может быть решена несколькими методами неразрушающего контроля (НК), например, рентгеновским, тепловым или ультразвуковым.

Однако это не приводило к желаемым результатам, что связано с рядом причин:

1. Современные системы радиационного контроля позволяют осуществлять обнаружение металлических элементов в реальном времени в материале изделия. Чувствительность контроля зависит от плотности материала и толщины просвечиваемого объекта, его формы и ориентации, режима и условий просвечивания, метода регистрации результатов контроля. Недостатки данного метода контроля - необходимость радиационной защиты человека, низкая мобильность, большая стоимость технических средств и т.п.

2. Перспективным методом НК и диагностики является быстро развивающийся тепловой НК, где информацию о параметрах объекта несет температура его поверхности, значения которой в основном определяются параметрами возбуждения теплового поля, изменением теплофизических, геометрических характеристик объекта контроля и дефекта и т.п. Недостатками данного метода контроля являются необходимость воздействия теплового излучения на изделие, что не всегда допустимо для изделий из ПКМ. Кроме того, тепловой контроль при всех его преимуществах имеет ограничения по обнаружению дефектов на большой глубине залегания.

3. Достаточно популярным методом НК является ультразвуковой НК. Однако он не всегда способен регистрировать малоразмерные дефекты в конструкциях из ПКМ. (см. например Кузнецов А.О. Обнаружение малоразмерных металлических включений в изделиях из композитных материалов вихретоковым методом. В кн.: ТестМат. Основные тенденции, направления и перспективы развития методов неразрушающего контроля в аэрокосмической отрасли: тез. докл. X всеросийской конф., Москва, 9 февраля 2018. С. 162-166.)

Сущность изобретения

Изобретение направлено на снижение погрешности обнаружения малоразмерных металлических включений в ПКМ в реальных условиях производства и эксплуатации.

То есть в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций.

Технический результат, достигаемый при использовании заявленной группы, заключается в повышении достоверности обнаружения малоразмерных металлических включений посредством введения нескольких измерительных катушек индуктивности в состав индукционного преобразователя и, как следствие, отказа от резонансных контуров используемых в прототипе, поскольку система индукционного преобразователя включающая в себя использование резонансных контуров не способна обеспечить требуемую точность обнаружения малоразмерных металлических включений.

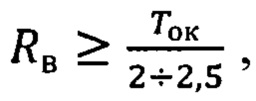

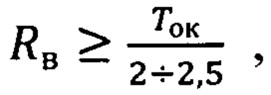

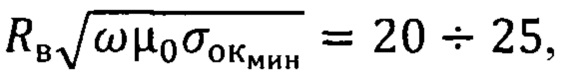

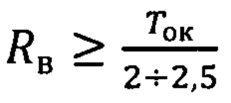

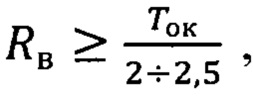

Технический результат достигается за счет того, что в устройство для определения положения малоразмерных металлических включений в изделиях из композитных материалов, включающее первый - четвертый усилители; первый - второй синхронные детекторы; двухканальный аналого-цифровой преобразователь; блок обработки, индикатор и индукционный преобразователь; где вход первого усилителя соединен с индукционным преобразователем, а его выход - с первыми входами первого и второго синхронных детекторов; выход первого синхронного детектора соединен с входом второго усилителя; выход второго синхронного детектора соединен с входом третьего усилителя; выходы второго и третьего усилителей соединены с входами двухканального аналого-цифрового преобразователя; а его выход - со входом блока обработки; первый выход блока обработки соединен со вторыми входами первого и второго синхронных детекторов, второй его выход соединен с входом четвертого усилителя, а третий его выход - с входом индикатора; выход четвертого усилителя соединен с входом индукционного преобразователя; введен подключенный между индукционным преобразователем и первым усилителем коммутатор, при этом индукционный преобразователь включает возбуждающую катушку индуктивности, радиус которой Rв выбран с учетом максимальной толщины изделия из композитного материала из условия  где Ток - максимальная толщина исследуемого объекта, и измерительные катушки индуктивности, выходы которых соединены с соответствующими входами коммутатора и которые концентрично расположены внутри возбуждающей катушки индуктивности; количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений, а вход индукционного преобразователя является входом возбуждающей катушки индуктивности.

где Ток - максимальная толщина исследуемого объекта, и измерительные катушки индуктивности, выходы которых соединены с соответствующими входами коммутатора и которые концентрично расположены внутри возбуждающей катушки индуктивности; количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений, а вход индукционного преобразователя является входом возбуждающей катушки индуктивности.

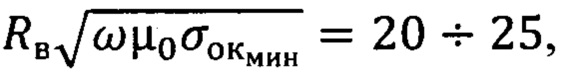

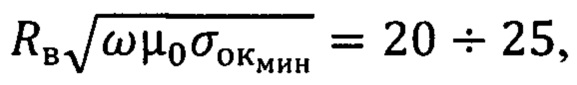

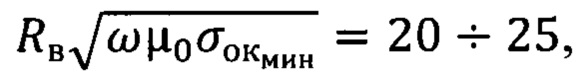

Технический результат усиливается за счет того, что блок обработки включает микропроцессор и связанный с его выходом генератор гармонических колебаний при этом частота ω генератора гармонических колебаний выбрана из условия  где

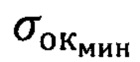

где  - минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

- минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

Краткое описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

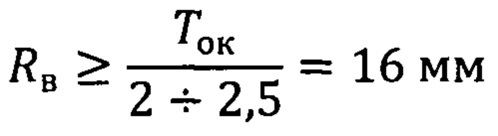

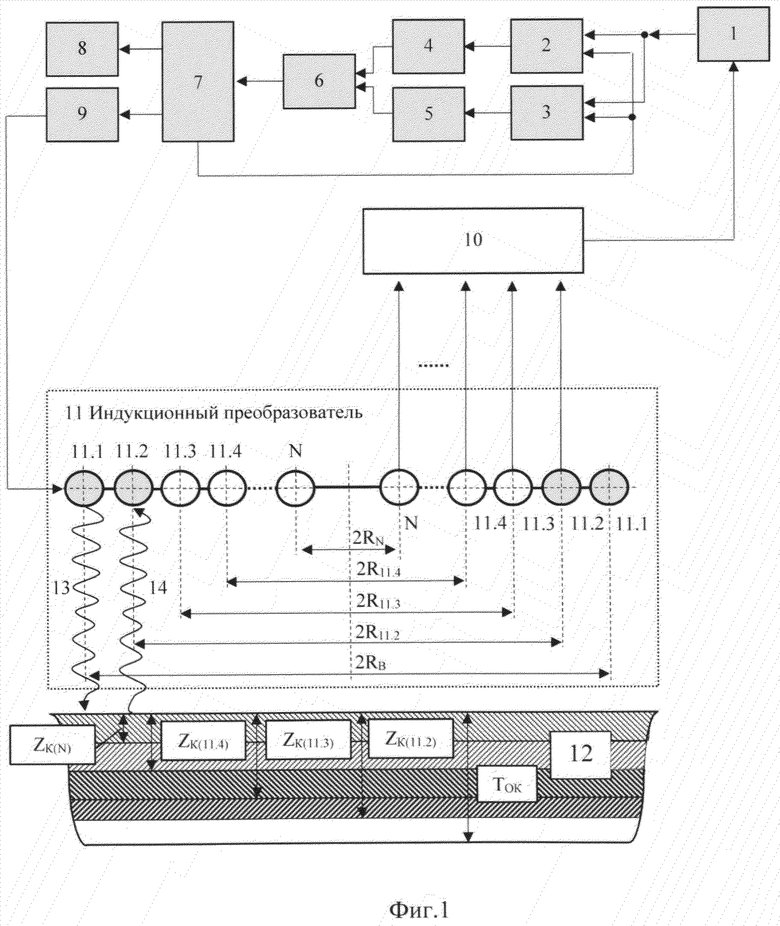

фиг. 1 изображена блок-схема устройства;

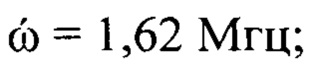

фиг. 2 изображена зона контроля катушки;

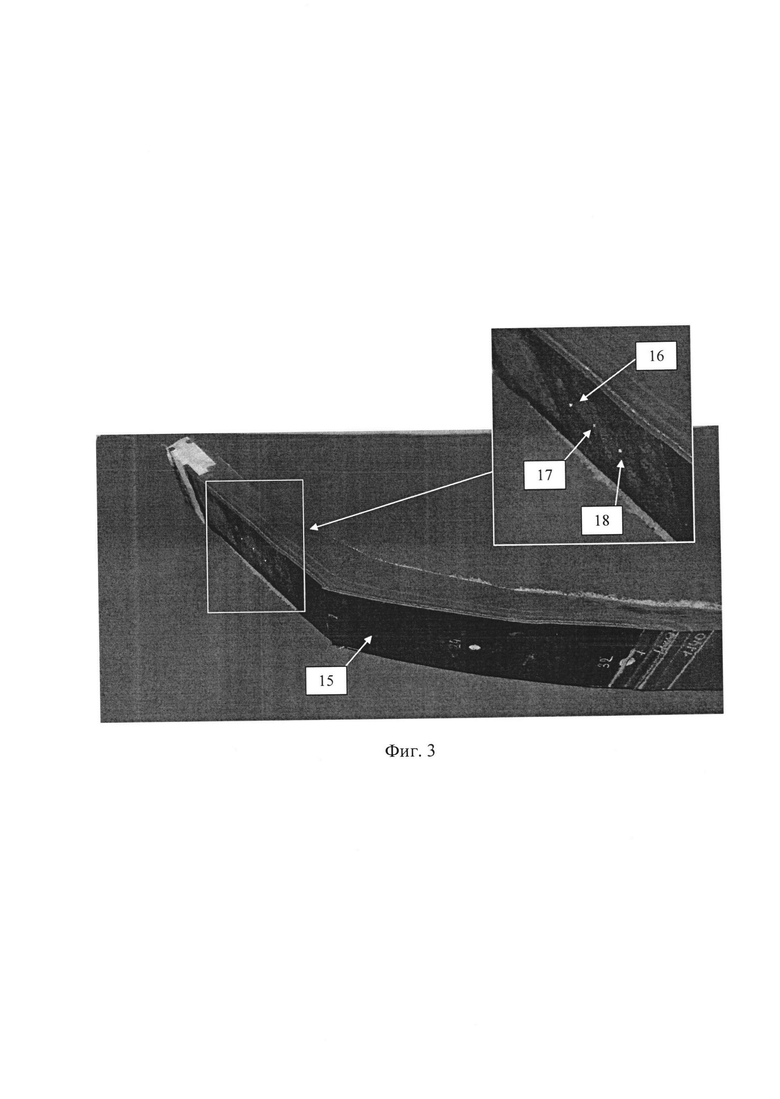

фиг. 3 изображен образец ПКМ;

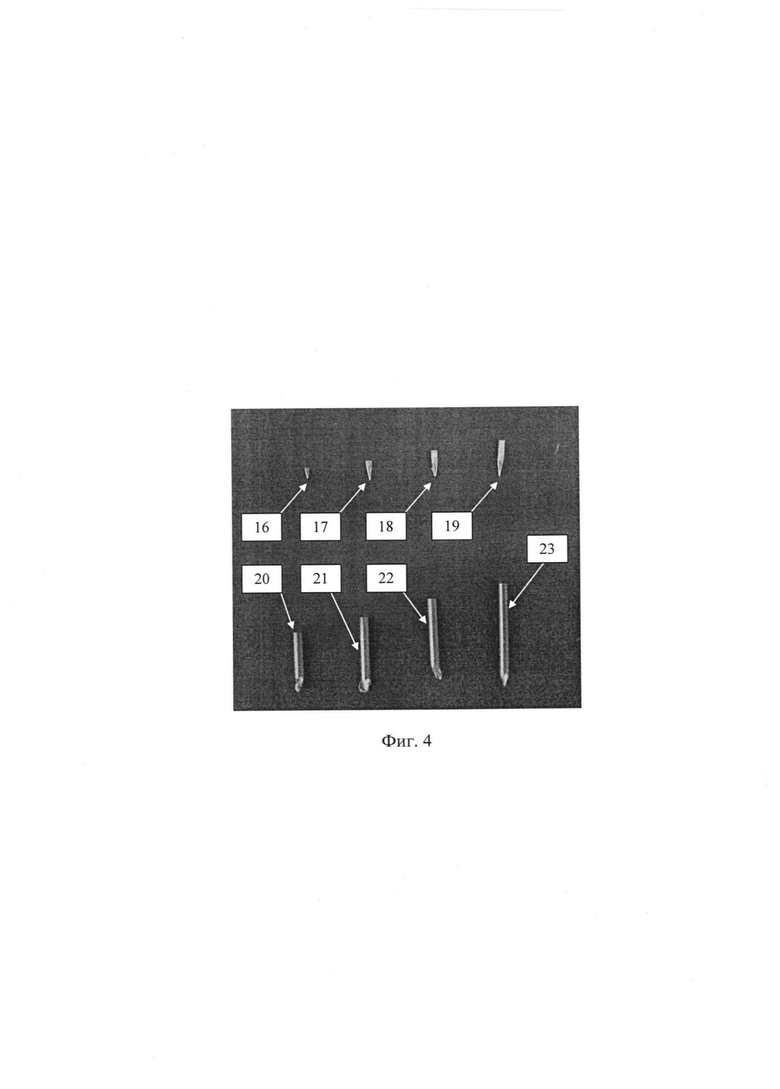

фиг. 4 изображены малоразмерные металлические включения;

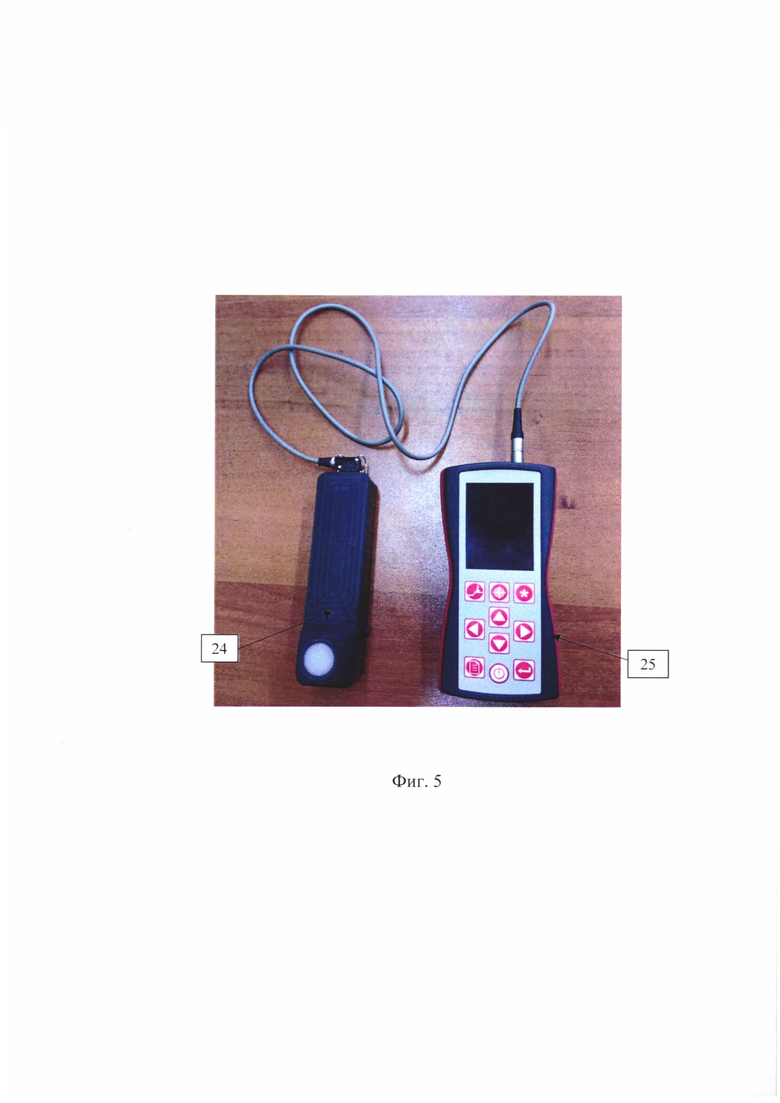

фиг. 5 изображено устройство;

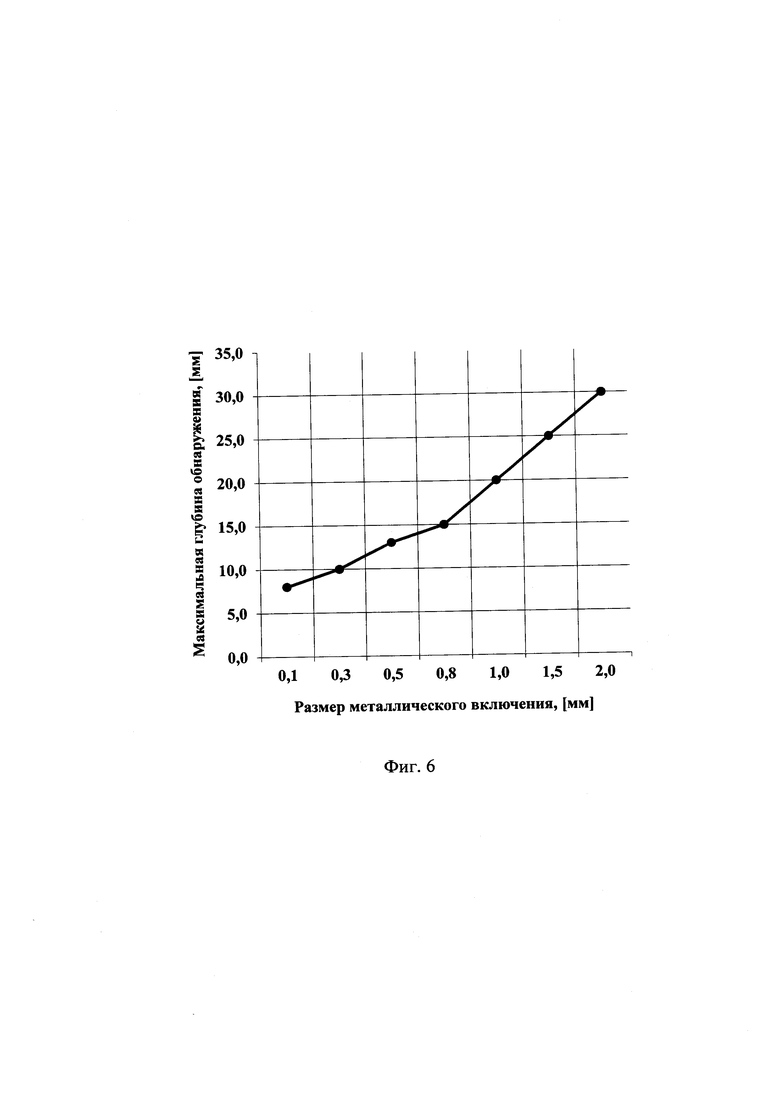

фиг. 6 изображен график результатов эксперимента;

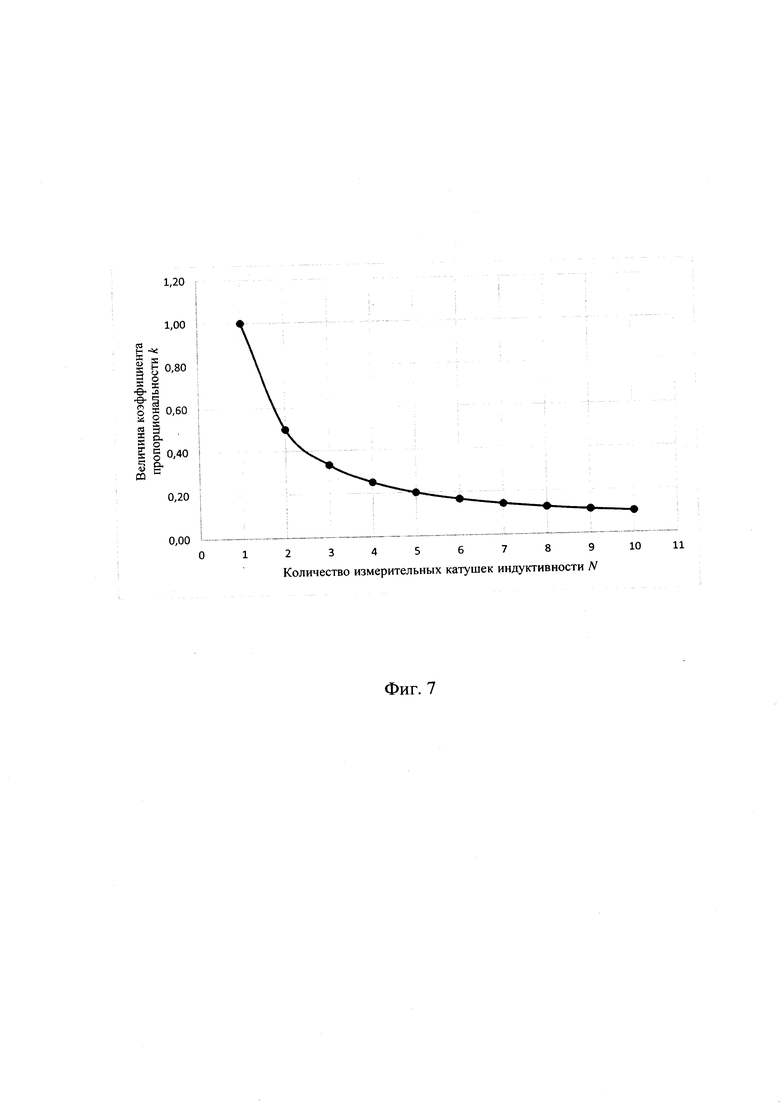

фиг. 7 изображен график величины погрешности определения местоположения и размера металлических включений.

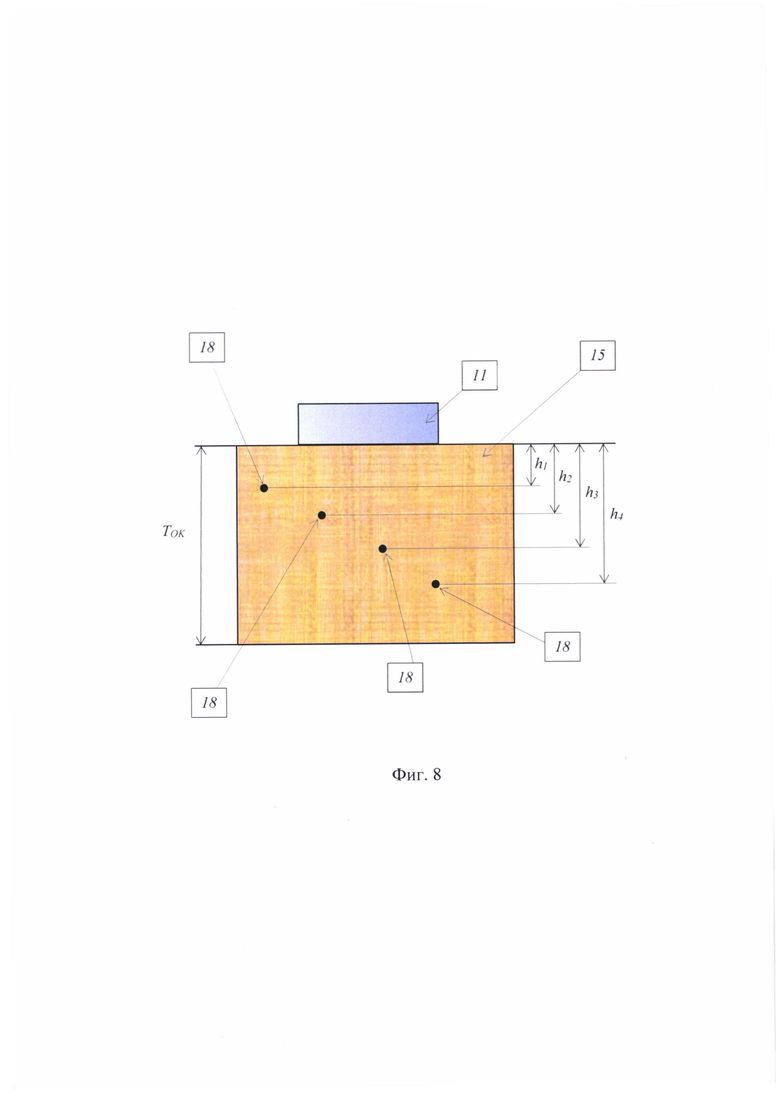

фиг. 8 изображена схема эксперимента;

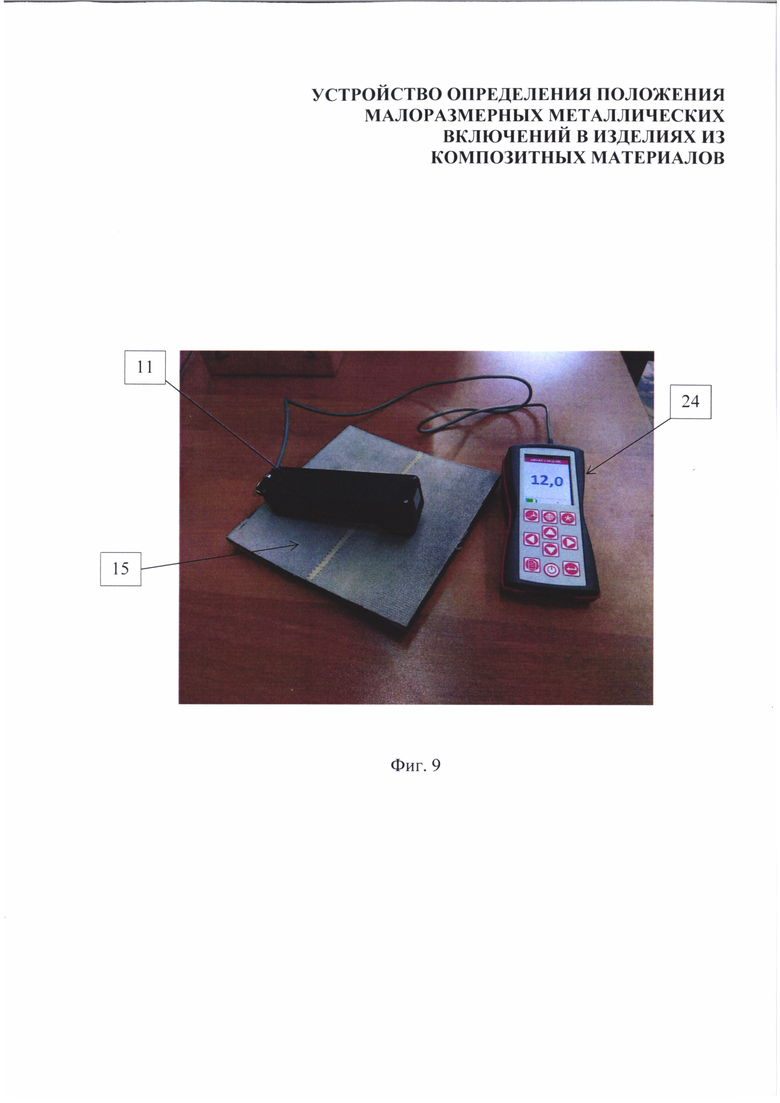

фиг. 9 изображено фото эксперимента;

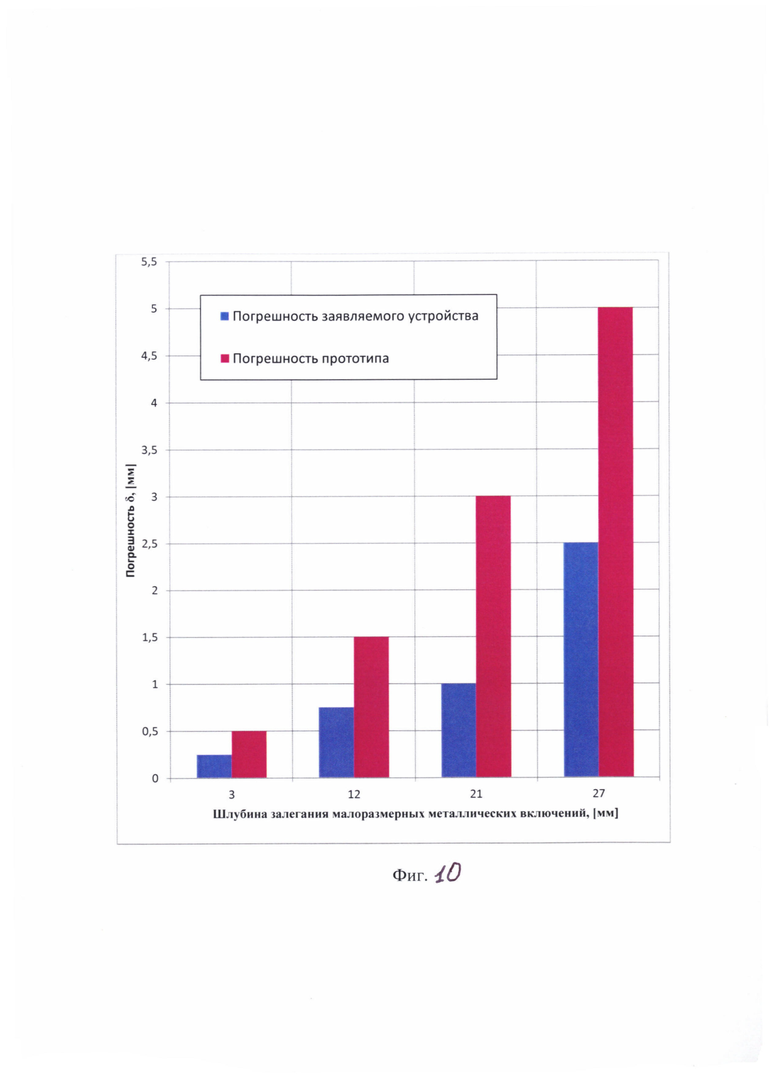

фиг. 10 изображены результаты эксперимента.

На приведенных фигурах приняты следующие обозначения:

1 - первый усилитель;

2 - первый синхронный детектор;

3 - второй синхронный детектор;

4 - второй усилитель;

5 - третий усилитель;

6 - двухканальный аналого-цифровой преобразователь;

7 - блок обработки сигналов на базе микропроцессора, включающий в себя генератор гармонических колебаний частоты ω;

8 - индикатор;

9 - четвертый усилитель;

10 - коммутатор;

11 - индукционный преобразователь;

11.1 - возбуждающая катушка индуктивности индукционного преобразователя;

11.2 - первая измерительная катушка индуктивности индукционного преобразователя;

11.3 - вторая измерительная катушка индуктивности индукционного преобразователя;

11.4 - третья измерительная катушка индуктивности индукционного преобразователя;

N - «N-ая» измерительная катушка индуктивности индукционного преобразователя;

12 - объект контроля - изделие из композитных материалов (с малоразмерными металлическими включениями);

13 - генерируемое электромагнитное излучение;

14 - принимаемое электромагнитное излучение;

15 - образец из ПКМ с искусственно внедренными малоразмерными металлическими включениями;

16 - малоразмерное металлическое включение размером 0,1 мм;

17 - малоразмерное металлическое включение размером 0,3 мм;

18 - малоразмерное металлическое включение размером 0,5 мм;

19 - малоразмерное металлическое включение размером 0,8 мм;

20 - малоразмерное металлическое включение размером 1 мм;

21 - малоразмерное металлическое включение размером 1,3 мм;

22 - малоразмерное металлическое включение размером 1,5 мм;

23 - малоразмерное металлическое включение размером 2 мм;

24 - индукционный преобразователь;

25 - прибор;

R - радиус возбуждающей катушки (в прототипе);

Zк - зона контроля;

RВ - радиус возбуждающей катушки индуктивности индукционного преобразователя;

R11.2 - радиус первой измерительной катушки индуктивности индукционного преобразователя;

R11.3 - радиус второй измерительной катушки индуктивности индукционного преобразователя;

R11.4 - радиус третьей измерительной катушки индуктивности индукционного преобразователя;

Zк4 - зона контроля третьего приемного резонансного контура индукционного преобразователя;

Ток - толщина объекта контроля;

h1 - расстоянии от поверхности измерения равное 3 мм;

h2 - расстоянии от поверхности измерения равное 12 мм;

h3 - расстоянии от поверхности измерения равное 20 мм;

h4 - расстоянии от поверхности измерения равное 27 мм;

δ - погрешность измерения;

ПКМ - полимерный композитный материал;

АЦП - аналого-цифровой преобразователь.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами. Выходы индукционного преобразователя 11 последовательно соединены с стандартными элементами: коммутатором 10 (см. П. Хоровиц, У. Хилл. Искусство схемотехники. - М.: Мир, 1993 г., т. 1), усилителем 1, в качестве которых применены усилители переменного тока (см. П. Хоровиц, У. Хилл. Искусство схемотехники. - М.: Мир, 1993 г., т. 1, стр. 185) выход которого соединен с синхронными детекторами 2, 3 (см. П. Хоровиц, У. Хилл. Искусство схемотехники. - М.: Мир, 1993 г., т. 1, стр. 237), выходы которых соединены соответственно с усилителями 4, 5 (см. П. Хоровиц, У. Хилл. Искусство схемотехники. - М.: Мир, 1993 г., т. 1, стр. 185) и входами двухканального аналого-цифрового преобразователя (АЦП) 6, в качестве которого применен АЦП фирмы ANALOG DEVICES (описание AD 974). Выход АЦП 6 соединены с входами блока обработка на базе микропроцессора 7, в качестве которого применен микропроцессор ряда At mega 16* фирмы Atmel имеющий в своем составе генератор гармонических колебаний (см. описание Internet), выходы которого соединены с индикатором 8. Индикатором могут служить жидкокристаллические индикаторы DATA VISION (см. ПЛАТАН Электронные компоненты 1999 г., стр. 20) либо другое средство для вывода информации. Выходы блока обработки 7 соответственно соединены с опорными входами синхронных детекторов 2, 3 и входом усилителя мощности 9 (см. П. Хоровиц, У. Хилл. Искусство схемотехники. - М.: Мир, 1993 г., т. 1, стр. 253), выход которого соединен с входом индукционного преобразователя 11.

Устройство для определения положения малоразмерных металлических включений в изделиях из композитных материалов включает первый - четвертый усилители 1, 4, 5, 9; первый - второй синхронные детекторы 2, 3; двухканальный аналого-цифровой преобразователь 6; блок обработки 7, индикатор 8 и индукционный преобразователь 11.

Вход первого усилителя 1 соединен с индукционным преобразователем 11, а его выход - с первыми входами первого и второго синхронных детекторов 2, 3. Выход первого синхронного детектора 2 соединен с входом второго усилителя 4. Выход второго синхронного детектора 3 соединен с в ходом третьего усилителя 5. Выходы второго и третьего усилителей 4, 5 соединены с входами двухканального аналого-цифрового преобразователя 6; а его выход - со входом блока обработки 7. Первый выход блока обработки 7 соединен со вторыми входами первого и второго синхронных детекторов 2, 3. Второй его выход соединен с входом четвертого усилителя 9, а третий его выход - с входом индикатора 8.

Выход четвертого усилителя 9 соединен с входом индукционного преобразователя 11. Между индукционным преобразователем 11 и первым усилителем 1 подключен коммутатор 10.

Индукционный преобразователь 11 включает возбуждающую катушку индуктивности 11.1, радиус которой Rв выбран с учетом максимальной толщины изделия из композитного материала из условия  где Ток - максимальная толщина исследуемого объекта, и измерительные катушки индуктивности 11.2-11.4,, выходы которых соединены с соответствующими входами коммутатора 10 и которые концентрично расположены внутри возбуждающей катушки индуктивности 11.1. Количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений. Вход индукционного преобразователя 11 является входом возбуждающей катушки индуктивности 11.1. Блок обработки 7 включает микропроцессор и связанный с его выходом генератор гармонических колебаний при этом частота ω генератора гармонических колебаний выбрана из условия

где Ток - максимальная толщина исследуемого объекта, и измерительные катушки индуктивности 11.2-11.4,, выходы которых соединены с соответствующими входами коммутатора 10 и которые концентрично расположены внутри возбуждающей катушки индуктивности 11.1. Количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений. Вход индукционного преобразователя 11 является входом возбуждающей катушки индуктивности 11.1. Блок обработки 7 включает микропроцессор и связанный с его выходом генератор гармонических колебаний при этом частота ω генератора гармонических колебаний выбрана из условия  где

где  - минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

- минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

Над поверхностью объекта контроля 12 расположена возбуждающая катушка 11.1, подключенная к выходу усилителя 9, вход которого подключен к выходу блока обработки 7, формирующего прямоугольный импульсы гармонических колебаний, с измерительных катушек 11.2, 11.3, 11.4 разных радиусов R11.2>R11.3>R11.4 сигналы поступают на вход коммутатора 10, через усилитель 1 поступают на входы синхронных детекторов 2, 3, выходы которых соединен с усилителями 4, 5, выходы которых соединены с входами двухканального АЦП 6, выход которого соединены с входами блока обработки 7. Если сигнал от обнаруженного включения фиксируется всеми измерительными катушками 11.2, 11.3, 11.4 это означает, что малоразмерное металлическое включение расположено в ближней зоне (Zк11.4) (сверху) и ее координаты определяются сигналом с катушки 11.4 (как более точным). Если сигналы поступают с катушек 11.2, 11.3, то включение расположено в средней зоне (дальше, чем зона контроля Zк11.4) и координаты соответствуют сигналу катушки 11.3 и т.д. Количество зон (т.е. число катушек) определяется толщиной проверяемого объекта из композита и технологическими требованиями.

Технический эффект, получаемый при решении данной задачи и заключающийся в определении положения малоразмерного металлического включения в исследуемом ПКМ, достигается тем, что в известном устройстве, содержащем микропроцессор, включающий в себя генератор гармонических колебаний, возбуждающую и измерительную катушки, блок обработки сигналов измерительной катушки, индикатор, где выход генератора гармонических колебаний присоединен к возбуждающей катушке, измерительная катушка присоединена к блоку обработки сигналов, к выходу которого присоединен индикатор, при этом радиус Rв возбуждающей катушки выбирают из условия  (Ток - толщина исследуемого объекта), частоту генератора гармонических колебаний выбирают из условия

(Ток - толщина исследуемого объекта), частоту генератора гармонических колебаний выбирают из условия  где

где  - минимальное значение удельной электропроводимости металлических частиц металлов, которые могут иметь место при производстве исследуемого композита (для определенности можно принять

- минимальное значение удельной электропроводимости металлических частиц металлов, которые могут иметь место при производстве исследуемого композита (для определенности можно принять  ). Выбор частоты из вышеприведенного условия уменьшает погрешность влияния удельной электропроводимости металлических частиц на сигналы измерительных катушек (см. Герасимов В.Г., Покровский А.Д., Сухоруков В.В. Неразрушающий контроль. В 5 кн. Кн. 3. Электромагнитный контроль: Практ. пособие; под ред. В.В. Сухорукова. - М.: Высш. шк., 1992. - 312 с.: ил.). Зона чувствительности катушки индуктивности (т.е. пространство, в котором существует ее магнитное поле) представляет собой яйцеобразное тело вращения, осевой разрез половины которого представлен на Фиг. 2. Размер зоны контроля Zк, т.е. величина расстояния от катушки до поверхности объекта контроля - зависит от радиуса катушки Zк ≈ 4÷5R. Устройство снабжено несколькими измерительными катушками разного радиуса, сигналы которых зависят от наличия и положения металлических частиц и через схемы обработки поступают на индикаторный блок.

). Выбор частоты из вышеприведенного условия уменьшает погрешность влияния удельной электропроводимости металлических частиц на сигналы измерительных катушек (см. Герасимов В.Г., Покровский А.Д., Сухоруков В.В. Неразрушающий контроль. В 5 кн. Кн. 3. Электромагнитный контроль: Практ. пособие; под ред. В.В. Сухорукова. - М.: Высш. шк., 1992. - 312 с.: ил.). Зона чувствительности катушки индуктивности (т.е. пространство, в котором существует ее магнитное поле) представляет собой яйцеобразное тело вращения, осевой разрез половины которого представлен на Фиг. 2. Размер зоны контроля Zк, т.е. величина расстояния от катушки до поверхности объекта контроля - зависит от радиуса катушки Zк ≈ 4÷5R. Устройство снабжено несколькими измерительными катушками разного радиуса, сигналы которых зависят от наличия и положения металлических частиц и через схемы обработки поступают на индикаторный блок.

Экспериментальные исследования проводились на образцах из ПКМ (фиг. 3) с искусственными металлическими включениями разных размеров (фиг. 4), расположенных на различной глубине залегания относительно поверхности контроля. Фотография экспериментальной установки приведена на фиг. 5.

В качестве результатов эксперимента на фиг. 6 приведена зависимость показаний прибора от размеров металлического включения в ПКМ.

Из фиг. 6 видно, что предлагаемое устройство позволяет обнаруживать малоразмерные включения размером до 2 мм, что в несколько раз меньше, чем устройство, принятое в качестве прототипа.

На фиг 7 приведены результаты различных экспериментов по определению местоположения и размеров металлических включений в ПКМ, смоделированные в программой среде ANSYS Maxwell. В качестве результатов экспериментов приведены зависимости величины погрешности Δ=kZ (где Z - максимальная глубина сканирования ( )), k - коэффициент пропорциональности, определяемый по формуле

)), k - коэффициент пропорциональности, определяемый по формуле  где N - количество измерительных катушек) исходя из предполагаемой глубины залегания и размеров металлических включений.

где N - количество измерительных катушек) исходя из предполагаемой глубины залегания и размеров металлических включений.

Для подтверждения работоспособности предлагаемого устройства и его показателей назначения с точки зрения снижения погрешности определения координат выявляемых включений проведены экспериментальные исследования на реальном материале.

В качестве объекта исследования использовался полимерный композитный материал (пластина толщиной 30 мм) в котором на заранее определенной глубине были расположены четыре металлические включения - металлические шарики (сталь 20) диаметром 0,5 мм на различном расстоянии от поверхности измерения: 3 мм, 12 мм, 20 мм, 27 мм.

На фиг. 8 приведена схема эксперимента.

На фиг 9 приведена фотография процесса эксперимента.

В соответствии с формулой предлагаемой заявки на изобретение определен радиус возбуждающей катушки исходя из параметров контролируемого материала по формуле:

В соответствии с формулой заявки определены:

- частота генератора гармонических колебаний по формуле

- количество измерительных катушек индуктивности исходя из предполагаемой глубины залегания и размеров металлических включений и погрешности определения местоположения малоразмерных металлических включений: N=4,

- радиусы измерительных катушек индуктивности:

R11.2 = 12 мм - радиус первой измерительной катушки индуктивности индукционного преобразователя;

R11.3 = 9,5 мм - радиус второй измерительной катушки индуктивности индукционного преобразователя;

R11.4 = 7 мм - радиус третьей измерительной катушки индуктивности индукционного преобразователя;

R11.5 = 3,5 мм - радиус четвертой измерительной катушки индуктивности индукционного преобразователя.

На основании полученных результатов изготовлен индукционный преобразователь.

Экспериментальные исследования проводились в соответствии с фиг. 8 и фиг. 9.

Цель экспериментальных исследований - определить погрешность измерения глубины залегания металлических включений заявляемым устройством и устройством, принятым в качестве прототипа.

Результаты экспериментальных исследований приведены на фиг. 10.

Из результатов эксперимента видно, что погрешность определения глубины залегания малоразмерных металлических включений заявляемым устройством составила не более 10% и неизменна для всех включений (металлических шариков). Используя устройство, принятое в качестве прототипа, погрешность определения глубины залегания ориентировочно в 1,5-2 2 раза больше и составляет до 20%..

Изобретение имеет следующие преимущества:

- обнаруживать малоразмерные металлические включения размерами от 0,1 до 2 мм в изделиях из ПКМ с погрешностью обнаружения менее 10%;

- повышает качество конструкций из ПКМ за счет своевременного и достоверного обнаружения местоположения металлических включений, что позволяет осуществлять их своевременный ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФИКСАЦИИ ПОЛОЖЕНИЯ И РАЗМЕРОВ МАЛОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ИЗДЕЛИЯХ ИЗ НЕПРОВОДЯЩИХ МАТЕРИАЛОВ | 2021 |

|

RU2766423C1 |

| СПОСОБ МАГНИТОИНДУКЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2616071C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ТОЛЩИНЫ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА НЕМЕТАЛЛИЧЕСКИХ ПОДЛОЖКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577037C1 |

| УНИВЕРСАЛЬНЫЙ ВИХРЕТОКОВЫЙ ИМПУЛЬСНЫЙ МЕТАЛЛОИСКАТЕЛЬ | 2013 |

|

RU2559796C2 |

| УСТРОЙСТВО КОМПЛЕКСНОГО АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2666159C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2650711C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СТЕПЕНИ НЕОДНОРОДНОСТИ ЭЛЕКТРОПРОВОДИМОСТИ НЕМАГНИТНЫХ МЕТАЛЛОВ ВИХРЕТОКОВЫМ МЕТОДОМ | 2019 |

|

RU2713031C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СТЕПЕНИ НЕОДНОРОДНОСТИ СТРУКТУРНОГО СОСТОЯНИЯ МАГНИТНЫХ МЕТАЛЛОВ ВИХРЕТОКОВЫМ МЕТОДОМ | 2019 |

|

RU2725020C1 |

| УНИВЕРСАЛЬНЫЙ СЕЛЕКТИВНЫЙ ИНДУКЦИОННЫЙ МЕТАЛЛОИСКАТЕЛЬ | 2021 |

|

RU2772406C1 |

| Дефектоскоп для сварных швов | 2015 |

|

RU2639592C2 |

Изобретение относится к методам неразрушающего контроля и может быть использовано для обнаружения малоразмерных металлических включений в изделиях из полимерных композитных материалов, а также в любых непроводящих материалах. Устройство включает первый - четвертый усилители (1, 4, 5, 9), первый - второй синхронные детекторы (2, 3), двухканальный аналого-цифровой преобразователь (6), блок обработки (7), индикатор (8) и индукционный преобразователь (11). Вход первого усилителя (1) соединен с индукционным преобразователем (11), а его выход - с первыми входами первого и второго синхронных детекторов (2, 3). Выход первого синхронного детектора (2) соединен с входом второго усилителя (4). Выход второго синхронного детектора (3) соединен с входом третьего усилителя (5). Выходы второго и третьего усилителей (4, 5) соединены с входами двухканального аналого-цифрового преобразователя (6); а его выход - с входом блока обработки (7). Первый выход блока обработки (7) соединен со вторыми входами первого и второго синхронных детекторов (2, 3), второй его выход соединен с входом четвертого усилителя (9), а третий его выход - с входом индикатора (8). Выход четвертого усилителя (9) соединен с входом индукционного преобразователя (11). Между индукционным преобразователем и первым усилителем подключен коммутатор (10). Индукционный преобразователь (11) включает возбуждающую катушку индуктивности (11.1) и измерительные катушки индуктивности, выходы которых соединены с соответствующими входами коммутатора (10) и которые концентрично расположены внутри возбуждающей катушки индуктивности (11.1); количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений. Вход индукционного преобразователя (11) является входом возбуждающей катушки индуктивности (11.1). Технический результат: повышение достоверности обнаружения малоразмерных металлических включений. 1 з.п. ф-лы, 10 ил.

1. Устройство для определения положения малоразмерных металлических включений в изделиях из композитных материалов, включающее:

первый - четвертый усилители (1, 4, 5, 9);

первый - второй синхронные детекторы (2, 3);

двухканальный аналого-цифровой преобразователь (6);

блок обработки (7);

индикатор (8) и

индукционный преобразователь (11); причем

вход первого усилителя (1) соединен с индукционным преобразователем (11), а его выход - с первыми входами первого и второго синхронных детекторов (2, 3);

выход первого синхронного детектора (2) соединен с входом второго усилителя (4);

выход второго синхронного детектора (3) соединен с входом третьего усилителя (5);

выходы второго и третьего усилителей (4, 5) соединены с входами двухканального аналого-цифрового преобразователя (6); а его выход - с входом блока обработки (7);

первый выход блока обработки (7) соединен со вторыми входами первого и второго синхронных детекторов (2, 3), второй его выход соединен с входом четвертого усилителя (9), а третий его выход - с входом индикатора (8);

выход четвертого усилителя (9) соединен с входом индукционного преобразователя (11);

отличающееся тем, что в него введен подключенный между индукционным преобразователем и первым усилителем коммутатор (10), при этом

индукционный преобразователь (11) включает

возбуждающую катушку индуктивности (11.1), радиус которой Rв выбран с учетом максимальной толщины изделия из композитного материала из условия  где Ток - максимальная толщина исследуемого объекта, и

где Ток - максимальная толщина исследуемого объекта, и

измерительные катушки индуктивности, выходы которых соединены с соответствующими входами коммутатора (10) и которые концентрично расположены внутри возбуждающей катушки индуктивности (11.1); количество измерительных катушек индукционного преобразователя и их радиусы определены, исходя из предполагаемой глубины залегания и размеров металлических включений и необходимой погрешности определения местоположения малоразмерных металлических включений, а вход индукционного преобразователя (11) является входом возбуждающей катушки индуктивности (11.1).

2. Устройство по п. 1, отличающееся тем, что:

блок обработки (7) включает микропроцессор и связанный с его выходом генератор гармонических колебаний, при этом частота ω генератора гармонических колебаний выбрана из условия  где

где  - минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

- минимальное возможное значение удельной электропроводимости малоразмерных металлических включений в контролируемом композитном материале, а μ0 - магнитная постоянная вакуума.

| Способ вихретокового контроля неоднородностей в объеме изделия из слабопроводящего материала | 1983 |

|

SU1173295A1 |

| Вихретоковое устройство для измерения размеров и концентрации металлических частиц в жидкости | 1987 |

|

SU1522085A1 |

| МЕТАЛЛОИСКАТЕЛЬ | 2006 |

|

RU2366982C2 |

| JPH 07081989 B2, 06.09.1995 | |||

| DE 68914537 D1, 19.05.1994 | |||

| JP 2017072456 A, 13.04.2017. | |||

Авторы

Даты

2019-12-24—Публикация

2019-03-22—Подача