Изобретение относится к измерительной технике, в частности к методам неразрушающего контроля, и позволяет обнаруживать дефекты малых размеров и глубокого залегания в сварных швах, соединяющих, преимущественно, неферромагнитные материалы.

Из уровня развития техники известен аналог предлагаемого изобретения - вихретоковый преобразователь для контроля качества сварных электрических соединений, который предназначен для оценки качества сварных швов в межэлементных соединениях аккумуляторных батарей [Патент №2189586 RU, МПК7 G01N 27/90. Заявл. 21.06.99, опубл. 20.09.02. БИ №23. 2003].

Преобразователь содержит плоскую пластину и обмотку из микропровода, расположенную по ее периметру, причем для образования рабочего зазора пластина с обмоткой согнуты по оси симметрии так, что в рабочем зазоре на противоположной стороне от перегиба предусмотрена полость, имеющая конфигурацию, обеспечивающую доступ и наиболее плотное прилегание обмотки к сварному соединению, образующая рабочую часть обмотки, а оставшаяся нерабочая часть обмотки должна быть размещена возможно дальше от рабочей части. Преобразователь позволяет контролировать качество сварных швов, выполненных через отверстие в диэлектрической пластине, наружная поверхность которых недоступна для исследования.

Недостатки: низкая селективность при обнаружении дефектов разного типа (в описании - это лишь дефект типа «нет соединения»); невозможность исследования материала самого сварного шва вследствие образования жесткой индуктивной связи между датчиком, деталями сварного соединения и швом; а также невозможность определения дефектов малых размеров и глубокого залегания в шве вследствие низкой чувствительности.

Частично эти недостатки устраняются другим аналогом - универсальным полупроводниковым преобразователем для различных типов датчиков, который предназначен для возбуждения катушек индуктивности вихретокового преобразователя дефектоскопа [Дмитриев Ю.С. и др. Универсальный полупроводниковый преобразователь для различных типов датчиков // Методы и средства измерения в системах контроля и управления: труды междунар. научн.-техн. конф. - Пенза: Информационно-издательский центр ПГУ, 2002. - С. 95-97].

Устройство содержит симметричный мультивибратор, два противофазных выхода которого соединены с двумя входами усилителя мощности и двумя управляющими входами синхронного детектора, а к двум противофазным выходам усилителя мощности последовательно подключены две катушки индуктивности вихретокового преобразователя, к общему узлу которых подключен сигнальный вход синхронного детектора и конденсатор, второй вывод которого соединен с общей шиной.

Использование в конструкции вихретокового датчика двух катушек индуктивности, подключенных через усилитель к противофазным выходам мультивибратора, а общим узлом через конденсатор - к сигнальному входу синхронного детектора, а в составе всего устройства - мультивибратора и усилителя мощности позволяет повысить чувствительность и селективность устройства и обнаруживать с его помощью дефекты различного типа в различных материалах.

Недостатки: сложность отображения дефектов для оператора; неоднозначность образа дефекта вследствие наличия случайных переходных процессов в мультивибраторе и вихретоковом преобразователе; и длительность исследования из-за ручного режима сканирования объекта.

Наиболее близким по технической сущности - прототипом является устройство для обнаружения дефектов малых линейных размеров [Патент №2564823 RU, МПК6 G01N 27/83. Приоритет 19.05.14, опубл.: 10.10.15. БИ №28. 2015].

Устройство представляет собой программно-аппаратный комплекс, состоящий из вихретокового преобразователя с возбуждающей, компенсационной и измерительной катушками индуктивности, компьютера со звуковой платой и программного обеспечения - виртуального генератора, блоков обработки сигнала и управления, блока управления перемещением датчика, а также USB/LPT-интерфейс и шаговый двигатель. При работе устройства сигнал от виртуального генератора передается через ЦАП на возбуждающую и компенсационную обмотки вихретокового преобразователя, вызывает появление локального электромагнитного поля и вихревых токов в контролируемом объекте, поле вихревых токов фиксируется измерительной катушкой, соединенной встречно с компенсационной катушкой, после чего сигнал с измерительной катушки через АЦП передается в персональный компьютер, обрабатывается и отображается на его мониторе.

Однако прототип также имеет свои недостатки: невозможность определения дефектов сварного шва с малыми размерами и большой глубиной залегания из-за близости уровня сигналов от них и макроструктурных неоднородностей шва; и низкая помехозащищенность измерительной части программно-аппаратной части комплекса, снижающая правильность и достоверность дефектоскопии.

Технической задачей предлагаемого изобретения является повышение уровня сигнала от дефектов сварного шва малого размера на большой глубины залегания на фоне сигнала от его естественных макроструктурных неоднородностей, а также повышение правильности и достоверности дефектоскопии за счет повышения защищенности сигнала от дефектов от помех.

Настоящая задача решается тем, что заявляемый дефектоскоп для сварных швов, включающий в себя вихретоковый преобразователь, выполненный в виде двух индуктивно несвязанных датчиков с одинаковым импедансом, разнесенных друг от друга на расстояние, равное или меньшее ширине шва, с регулировкой, причем измерительные катушки датчиков соединены встречно, аппаратная часть дополнительно содержит блоки: интеграции, фильтрации, усиления, амплитудной детекции, и блоком управления, при этом сигнал с измерительных катушек индуктивности датчиков, несущий информацию о дефектах, поступает на блок усиления, фильтрации, рабочая частота которого меняется одновременно с частотой генерации, а затем через АЦП звуковой карты поступает в программный блок обработки сигнала, усиливается и отображается на мониторе персонального компьютера в режиме реального времени.

Заявляемое устройство отличается от прототипа:

- вихретоковым преобразователем, выполненным в виде двух индуктивно несвязанных датчиков с одинаковым импедансом, разнесенных друг от друга на расстояние, равное или меньшее ширине шва;

- аппаратная часть содержит блоки: интеграции, фильтрации, усиления, амплитудной детекции, и блоком управления,

- наличием автоматического синхронного изменения рабочей частоты и амплитуды преобразователя и частоты фильтрации принимаемого сигнала через АЦП в программный блок обработки сигнала выводом результатов измерений на экран персонального компьютера в режиме реального времени.

За счет выполнения вихретокового преобразователя в виде двух индуктивно несвязанных датчиков с одинаковыми электромагнитными характеристиками и находящихся на расстоянии, равном или меньшем ширины сварного шва, удается одновременно учитывать измерительные сигналы как от свариваемых материалов, так и от материала сварного шва, одновременно размещать датчики на поверхности контролируемого объекта так, чтобы вихревые токи возбуждались на границах:

- первый свариваемый материал/сварочный шов,

- второй свариваемый материал/сварочный шов,

- только в области сварочного шва в разнообразных вариантах сочетания.

За счет одновременного управления частотой генерируемого сигнала на возбуждающей катушке и рабочей частотой системы фильтрации и селективного усиления повышается помехозащищенность сигнала, несущего информацию об объекте контроля. За счет автоматической регулировки амплитуды сигнала на возбуждающей обмотке преобразователей становится возможным добиться полного вычитания сигналов от макроструктурной неоднородности сварного шва на измерительной обмотке в отсутствии дефектов под измерительными обмотками обоих преобразователей.

Осуществление изобретения

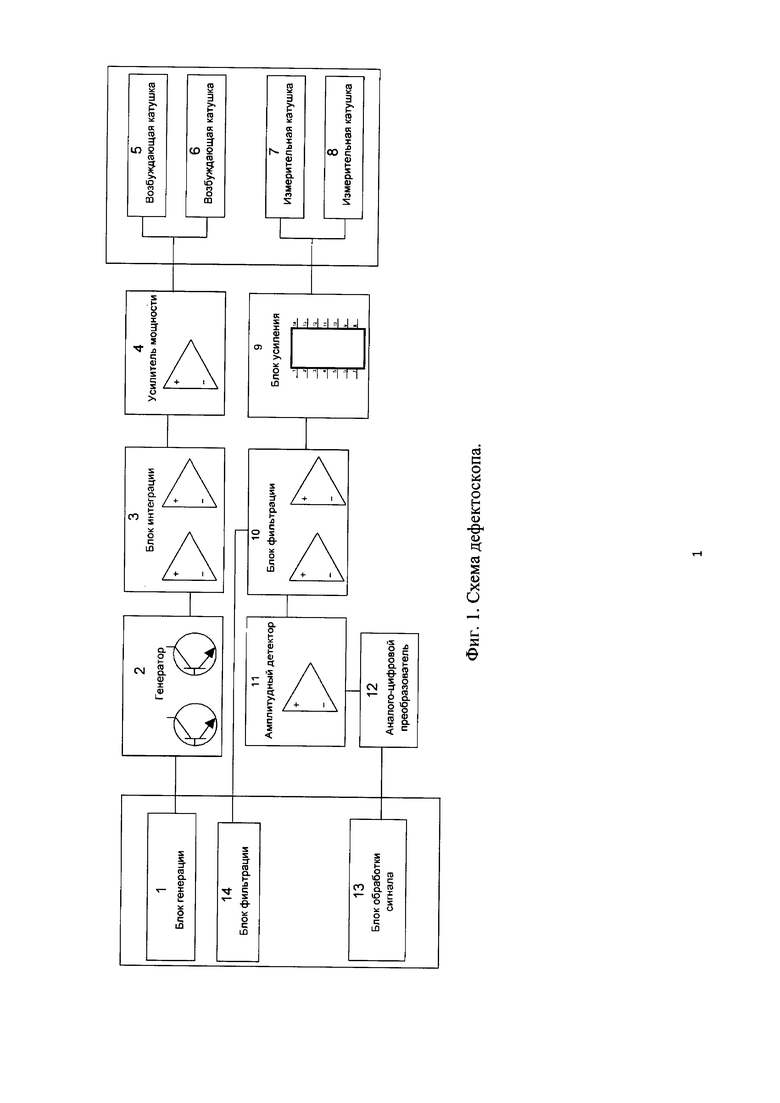

Дефектоскоп для сварных швов работает следующим образом, принципиальная схема датчика приведена на фиг. 1.

Персональный компьютер с программным обеспечением включает в себя дополнительные рабочие блоки: генерации 1, фильтрации 14, обработки сигнала 13. Блок 1 управляет генератором 2, сигнал f1 передается на блок интеграции 3, на усилитель мощности 4, усиленные сигналы передают на возбуждающие катушки индуктивности вихретоковых преобразователей 6, 7 и создают электромагнитное поле, индуцирующее вихревые токи в электропроводящем объекте контроля, расположенном под возбуждающими катушками 5, 6. Затем вихревые токи создают противоположное по направлению электромагнитное поле, которое наводит напряжение в измерительных катушках 7 и 8. При обнаружении дефекта, поле изменяется и меняет напряжение на измерительных катушках. Разность выходных напряжений в измерительных катушках 8 и 9 в виде сигнала несет информацию о дефектах объекта контроля. Сигнал проходит через блок усиления 9 и блок фильтрации 10, которые управляются программным блоком фильтрации 14, связанным с программным блоком генерации 1. Изменение частоты фильтрации происходит одновременно с изменением частоты генерации. Сигнал передается на амплитудный детектор 11, через аналого-цифровой преобразователь 12 в программный блок обработки сигнала 13 и результаты измерений выводятся на экран персонального компьютера. Таким образом, заявляемое устройство соответствует критерию изобретения - новизна.

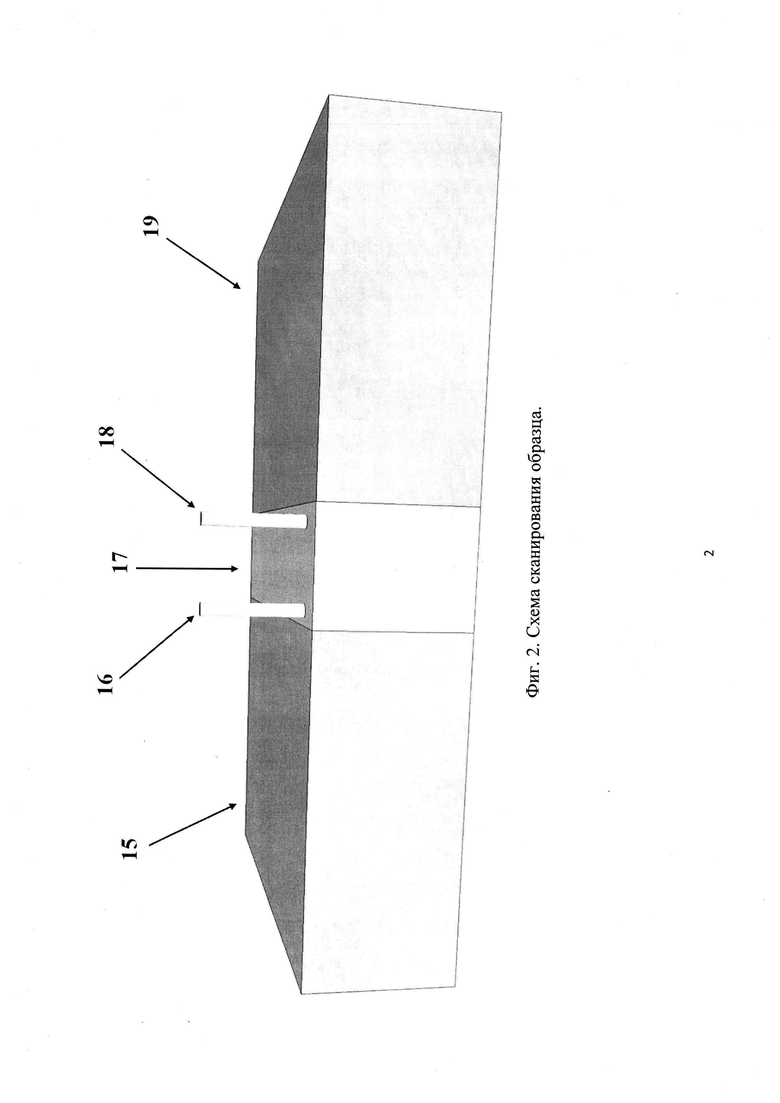

В ходе сканирования датчика располагаются над объектом контроля в соответствии с фиг. 2.

Материал 15 и материал 19 соединены сварным швом 17. На сварном шве размещается датчик 16 и датчик 18.

Возможность технической реализации изобретения иллюстрируется следующими примерами осуществления изобретения.

Пример 1. Контроль сварного шва типа титан ВТ1-0/ВТ1-0. Частота сканирования - 1600 Гц. Величина вносимого напряжения на возбуждающей катушке (обмотке) -1,5 B. Образец №1: две пластины из титана, соединенные с помощью сварного шва. Толщина пластин составляла 5 мм. Ширина сварного шва составила 4-5 мм. Сканирование осуществлялось вдоль и поперек сварного шва в разных областях.

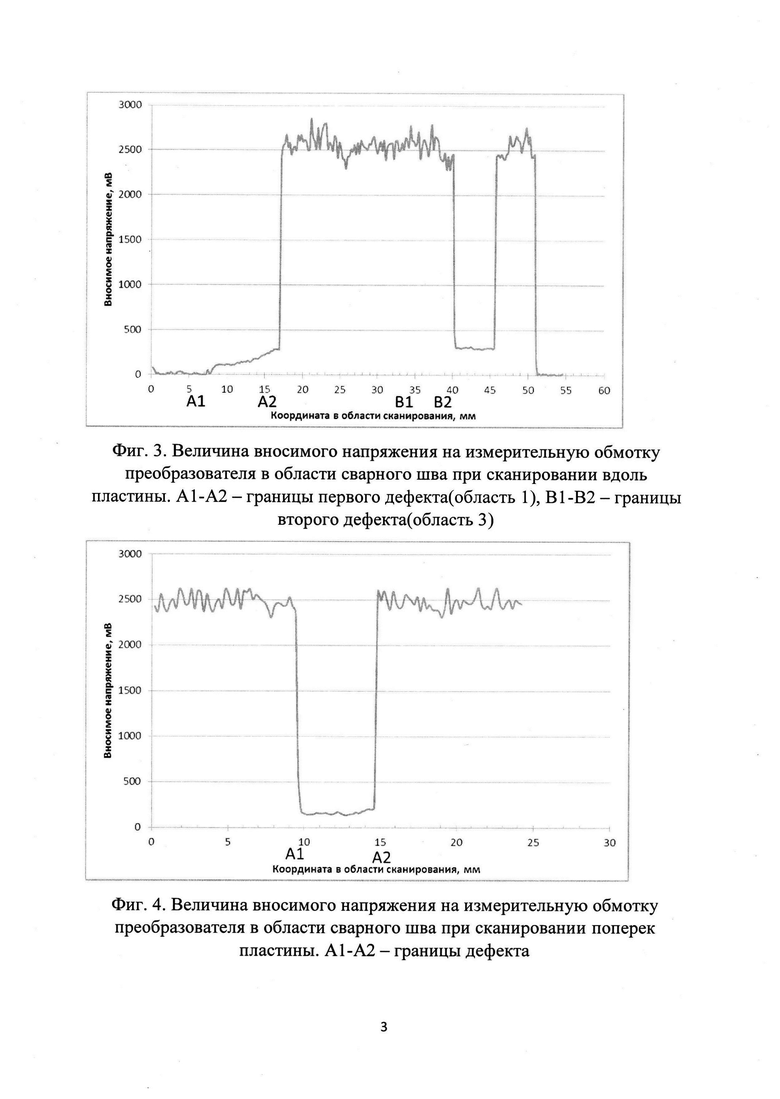

Эксперимент №1 с образцом №1 сканирование осуществлялось вдоль сварного шва, обнаружено два скачка сильных падения амплитуды сигнала, что соответствует местам залегания дефекта (области 1 и 3). Результаты эксперимента представлены на фиг. 3. Величина вносимого напряжения на измерительную обмотку преобразователя в области сварного шва при сканировании вдоль пластины. А1-А2 - границы первого дефекта (область 1), В1-В2 - границы второго дефекта (область 3).

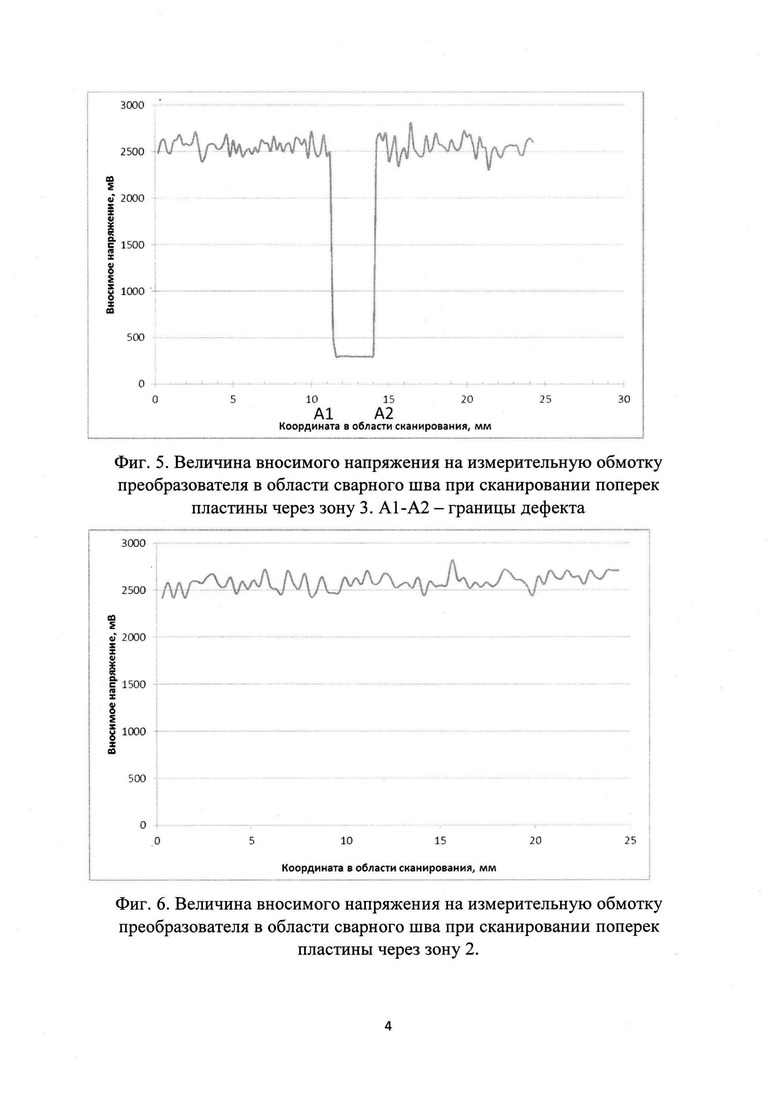

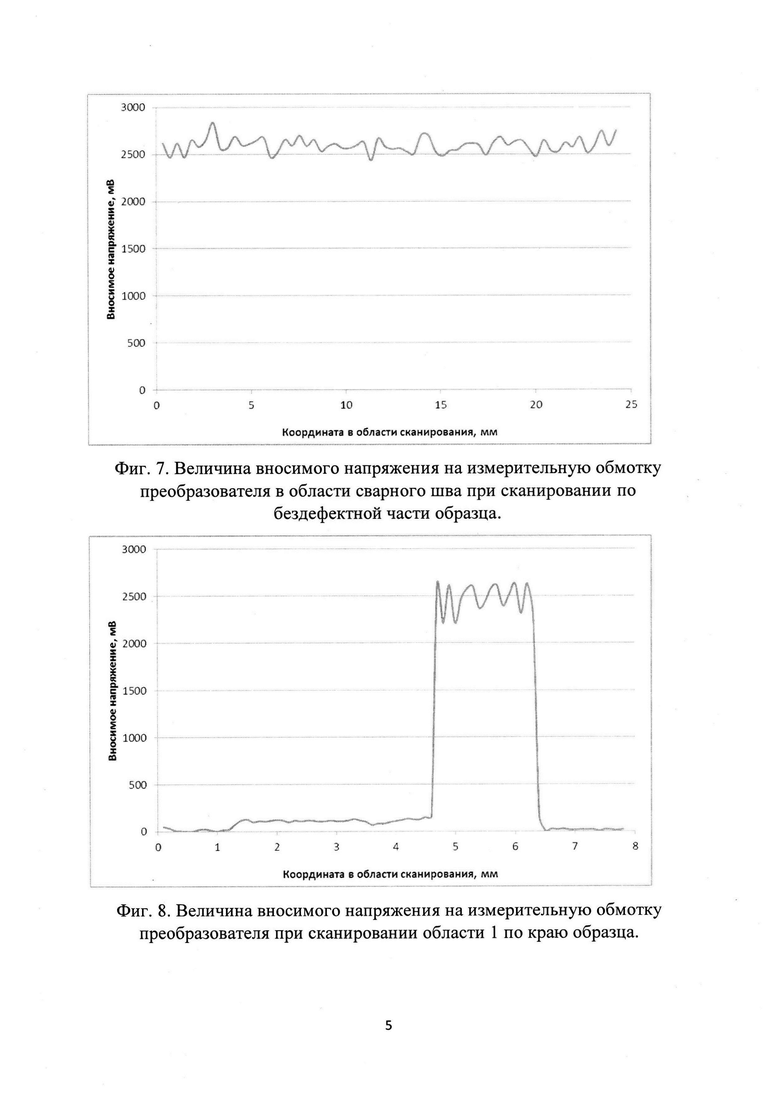

Эксперимент №2 с образцом №1 сканирование осуществлялось вдоль пластины на участках, соответствующих областям 1 и 3 (дефекты), и участку, соответствующему области 2, находящейся на середине шва (без дефектов). При сканировании участка, соответствующего области 1, границы самого сварного шва не заметны. Однако область с дефектом хорошо видна по падению амплитуды (А1-А2)- границы дефекта, фиг. 4. При сканировании участка, соответствующего области 3, границы самого сварного шва также не заметны. Однако область с дефектом хорошо видна по падению амплитуды (Al-А2) - границы дефекта, фиг. 5. При сканировании участка, соответствующего области 2 без дефектов, границы самого сварного шва не заметны (фиг. 6). Для сравнения представлены результаты сканирование участка образца без шва. Результаты практически идентичны (фиг. 7).

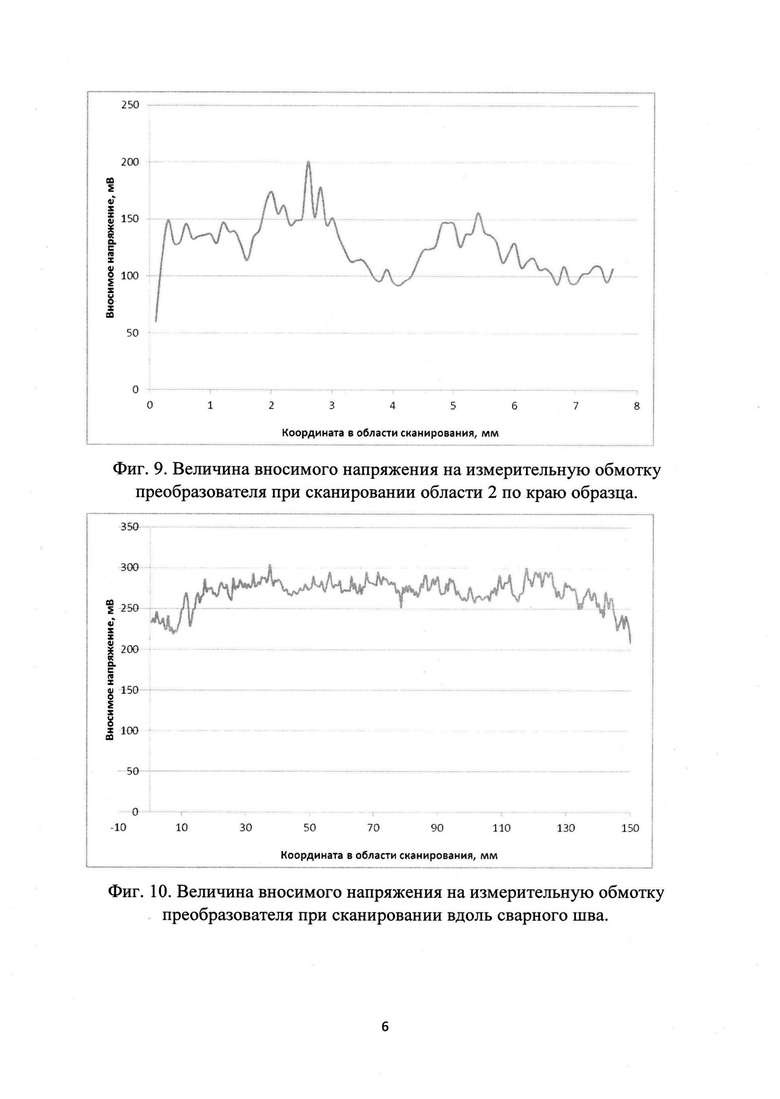

Эксперимент №3 состоял в сканировании краевых зон в участках, соответствующих областям 1 и 3, рядом с дефектами. Результаты сканирования участка, соответствующего области 1, представлены на фиг. 8. Заметен характерный скачок напряжения, соответствующий границам сварного шва. Результаты сканирования участка, соответствующего области 3, представлены на фиг. 9. Скачков напряжения не зафиксировано.

Пример 2. Контроль сварного шва типа ВТ1-1/ВТ1-1.

Образец №2: две пластины из титана, соединенные с помощью сварного шва. Толщина пластин составляла 5 мм. Ширина сварного шва составила 4-5 мм. Сканирование осуществлялось вдоль и поперек поверхности сварного шва в разных областях.

Эксперимент №1. Сканирование осуществляется вдоль поверхности сварного шва. Результаты эксперимента представлены на фиг. 10. Изменение амплитуды сигнала не обнаружено.

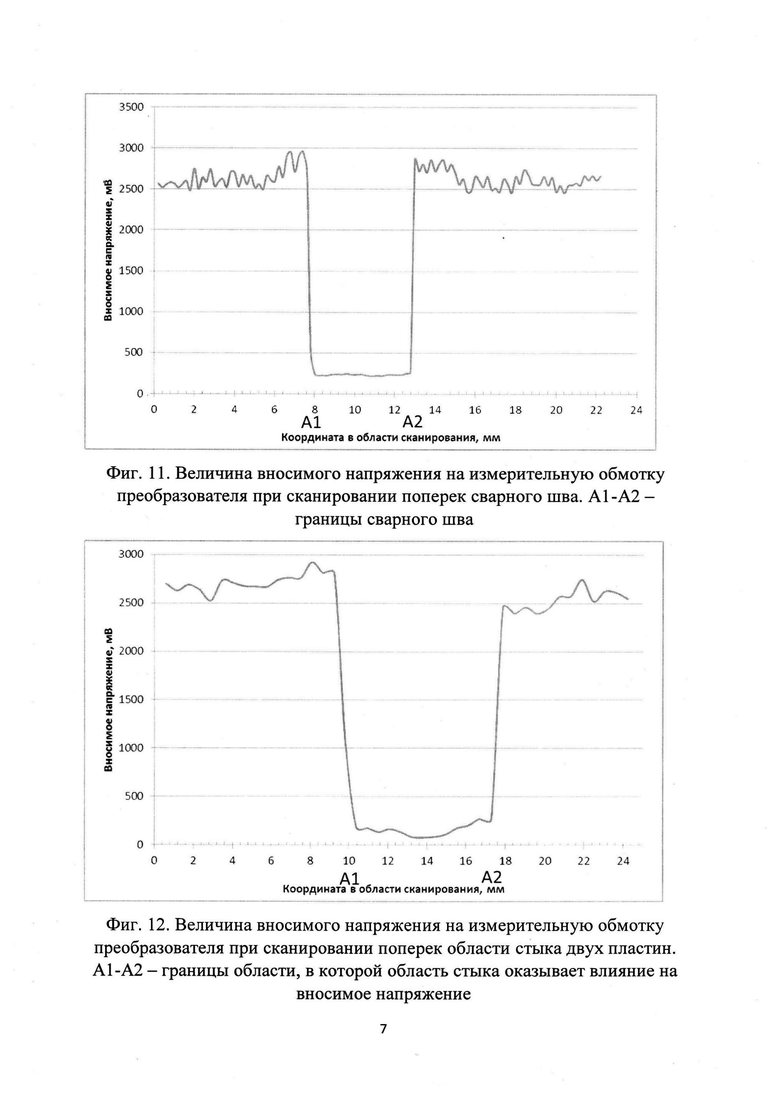

Эксперимент №2. Сканирование осуществляется поперек сварного шва так, чтобы снять сигнал как с самого шва, так и с пластин, сваренных им. Результаты эксперимента сканирования представлены на фиг. 11. Влияние сварного шва на вносимое напряжение явно прослеживается по изменению амплитуды сигнала в области сварного шва, где напряжение падало на порядок по сравнению с областью пластин. A1-А2 - границы сварного шва.

Пример 3. Контроль области стыка ВТ1-0/ВТ1-1.

Эксперимент №1. Две имеющиеся титановые пластины (образец №1 и образец №2) одинаковой толщины плотно состыковывались, после чего область стыка подвергалась сканированию. Результаты эксперимента представлены на фиг. 12. A1-А2 - границы области, в которой область стыка оказывает влияние на вносимое напряжение. В данном эксперименте была получена зависимость, аналогичная наблюдающейся на фиг. 11 в области сварного шва образца №2. Амплитуда сигнала рядом с областью стыка изменялась более, чем на порядок по сравнению с амплитудой сигнала от самих пластин.

Согласно полученным данным сварной шов в образце №1 представляет собой качественный шов, проваренный на всю глубину стыка между пластинами. Зависимость напряжения идентична зависимости при сканировании бездефектной части. Однако в шве присутствуют две дефектные области, о которых можно судить по скачкам напряжения. Сварка в образце №2 не является качественной и проведена лишь по поверхности стыка двух пластин.

Таким образом, за счет одновременного управления частотой генерируемого сигнала на возбуждающей катушке и частотой среза системы фильтрации и селективного усиления измерительного сигнала в предлагаемом дефектоскопе повышается помехозащищенность сигнала, несущего информацию о параметрах дефектов объекта контроля.

Программное управление также позволяет быстро изменять рабочую частоту и амплитуду измерительной системы так, чтобы информативность сигнала, получаемого с измерительной обмотки, была максимальной, что позволяет определить размеры и глубину залегания дефекта после калибровки дефектоскопа по стандартным образцам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ МАЛЫХ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2564823C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| Способ измерения электропроводности тонких металлических пленок | 2019 |

|

RU2697473C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО ПРОХОДНОГО КОНТРОЛЯ | 2007 |

|

RU2344413C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ТРУБ СО СТОРОНЫ ИХ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2015 |

|

RU2634544C2 |

| Способ вихретокового контроля углепластиковых объектов | 2019 |

|

RU2729457C1 |

| Вихретоковая измерительная система для контроля качества и толщины упрочняющих покрытий на металлической основе | 2017 |

|

RU2677081C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

Изобретение относится к методам неразрушающего контроля и позволяет обнаруживать дефекты малых размеров и глубокого залегания в сварных швах, соединяющих, преимущественно, неферромагнитные материалы. Дефектоскоп для сварных швов включает в себя аппаратную и программную части. Дефектоскоп содержит дополнительные рабочие блоки: генерации, фильтрации, обработки сигнала. Блок генерации управляет генератором и передает интегрированные и усиленные сигналы на возбуждающие катушки вихретоковых преобразователей, которые создают электромагнитное поле, индуцирующее вихревые токи в электропроводящем объекте контроля. При обнаружении дефекта поле изменяется и меняет напряжение и разность выходных напряжений измерительных катушек преобразователей. Разность напряжений в виде сигнала несет информацию о дефектах объекта контроля. Сигнал проходит через блок усиления и блок фильтрации, которые управляются программным блоком фильтрации, связанным с программным блоком генерации. Изменение частоты фильтрации происходит одновременно с изменением частоты генерации. Сигнал передается на амплитудный детектор, через аналого-цифровой преобразователь в программный блок обработки сигнала и результаты измерений выводятся на экран персонального компьютера. Технический результат заключается в определении дефектов сварных швов малых размеров на большой глубине залегания в металле на фоне сигнала от естественных макроструктурных неоднородностей, результаты измерений выводятся на экран персонального компьютера в режиме реального времени. 3 пр., 12 ил.

Дефектоскоп для сварных швов, включающий в себя вихретоковый преобразователь, аппаратную и программную части, персональный компьютер, отличающийся тем, что вихретоковый преобразователь выполнен в виде двух индуктивно несвязанных датчиков с одинаковым импедансом, разнесенных друг от друга на расстояние, равное или меньшее ширине шва, с регулировкой, причем измерительные катушки датчиков соединены встречно, аппаратная часть дополнительно содержит блоки: интеграции, фильтрации, усиления, амплитудной детекции, а программное обеспечение - блок управления аппаратной частью, при этом сигнал с измерительных катушек индуктивности датчиков, несущий информацию о дефектах, поступает на блок усиления, фильтрации, рабочая частота которого меняется одновременно с частотой генерации, а затем через АЦП звуковой карты поступает в программный блок обработки сигнала, усиливается и отображается на мониторе персонального компьютера в режиме реального времени.

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ МАЛЫХ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2564823C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2146817C1 |

| Устройство для изготовления,наполнения и запечатывания пакетов из полимерной пленки | 1984 |

|

SU1188050A1 |

Авторы

Даты

2017-12-21—Публикация

2015-12-31—Подача