Изобретение относится к устройствам определения плотности жидкости и может использоваться в пищевой, нефте- и газодобывающей промышленности, а также в общей лабораторной практике при измерении плотности жидкости.

Известны устройства для определения плотности жидкостей, состоящие в определении силы Архимеда, действующей на погруженное в жидкость тело - поплавок, которая равна весу вытесненной поплавком жидкости. Измеряют вес поплавка Gпопл, который плавает в жидкости, и определяют объем Vпопл погруженной в жидкость части поплавка, и вычисляют плотность жидкости (С.С. Кивилис. Плотномеры. М., Энергия. 1980). Поскольку в состоянии равновесия поплавка сила Архимеда равна весу поплавка, плотность жидкости определяют по формуле:

ρL=Gпопл/Vпопл/g

где:

Gпопл - вес поплавка;

Vпопл - объем, погруженный в жидкость;

g - ускорение силы тяжести.

Здесь и далее под поплавком понимается тело, погружаемое в жидкость, которое имеет положительную плавучесть, а под плунжером понимается тело, которое заведомо тонет в жидкости.

Недостатком таких устройств, именуемых ареометрами, является необходимость создания разных ареометров для конкретных жидкостей, невысокая точность, в том числе за счет возможных субъективных ошибок при определении величины погружения поплавка в жидкость, влияние образования мениска на поплавке и необходимость его специального учета, и сложность автоматизации измерения.

Ареометрами предложено измерять не только плотность жидкости, но по известной плотности жидкости определять, например, ее уровень в замкнутых сосудах известных размеров. Это осуществляют за счет подвешивания в сосуде неподвижного цилиндра (плунжера) и измерения усилия на подвесе (W.J. Legendre, Christopher Dore, US 5614672, 1997). Фактически такое устройство позволяет осуществлять измерение силы Архимеда, действующей на неподвижный плунжер при любом положении уровня жидкости при известной плотности, но плотность можно определить только при известном весе и объеме плунжера. Кроме того, это устройство можно использовать только в неподвижной жидкости.

Наиболее близким аналогом заявляемого устройства является устройство, в котором для определения плотности жидкости используют полное погружение в нее неподвижного плунжера, подвешенного на тонкой нити к чувствительному элементу (Nakheli Abdelrhani. WO 2013/105840 A1, 2013). При точно известных значениях объема и веса плунжера определяется плотность жидкости. Чем больше размер плунжера, тем точнее можно определить плотность жидкости.

Недостатком указанного устройства измерения плотности жидкости является полное погружение плунжера в жидкость, необходимое для исключения влияния на измерения сил поверхностного натяжения. Погружение плунжера в жидкость исключает появление мениска на его поверхности, а появлением мениска на тонкой нити подвеса можно пренебречь. В связи с этим при расчете плотности используют точные значения веса и объема плунжера. В таком устройстве необходим очень тонкий подвес плунжера (использована полиамидная нить диаметром 0.1 мм). Это существенно усложняет использование устройства на практике, а именно, опорожнение прибора при смене жидкости, чистка и сушка тяжелого плунжера на тонком подвесе и т.д. Кроме того, это устройство не предназначено для работы в условиях непрерывного потока жидкости.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка устройства измерения плотности жидкости в широком диапазоне изменения, исключение субъективных ошибок при измерениях и автоматизация всего процесса. При этом также ставится задача разработки устройства, которое могло бы работать в потоке жидкости с переменной во времени плотностью, осуществляя замеры плотности в необходимые моменты.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений плотности жидких потоков. Измерение переменной плотности жидкости в потоке в сочетании с измерительными устройствами объемного расхода жидкости позволяет определять массовый расход потока жидкости.

Получение технического результата изобретения осуществляется за счет того, что емкость для жидкости представляет собой камеру в виде тела вращения с симметрично расположенными по отношению к центральной поперечной плоскости двумя системами щелевых отверстий для подачи жидкости. Щелевые отверстия выходят с наружной стороны камеры в подающие коллекторы, соединенные через запорно-регулирующие устройства с источником жидкости. В центральной плоскости камеры имеется система отверстий для отвода жидкости, выходящих с наружной стороны цилиндра в отводящий коллектор, подключенный к отводящей линии. В камере расположен тонкостенный поплавок в виде тела вращения. Поплавок имеет два центрирующих выступа симметричных относительно вертикальной оси поплавка в виде усеченного конуса. Внутри нижнего выступа находится ферромагнитный утяжелитель. Центрирующие выступы поплавка размещены с зазором между соосными нижним и верхним свободно пропускающими жидкость центрирующими упорами, плотно прилегающими к конической поверхности центрирующих выступов поплавка при контакте. Верхний упор присоединен к цилиндру силового штока, герметично соединенного с центральной площадкой упругой мембраны, отделяющей камеру с поплавком от верхней газовой полости. В газовой полости силовой шток центральной площадки мембраны, проходя через центральное отверстие ограничителя хода мембраны, упирается своей торцевой шайбой в датчик силы. Нижний упор поплавка закреплен на сердечнике электромагнита. Верхний и нижний упоры набраны из отдельных, равноотстоящих друг от друга в окружном направлении, плоских лепестков. Контактирующая с поплавком поверхность лепестков при контакте плотно прилегает к конической поверхности центрирующих выступов поплавка. У верхнего упора лепестки закреплены на цилиндре силового штока, а у нижнего упора лепестки закреплены на сердечнике электромагнита. Поплавок имеет форму сферы, эллипсоида вращения, или сдвоенного усеченного конуса и состоит из двух симметричных штампованных половин, соединенных друг с другом по внешним кольцевым отбортовкам, лежащим в плоскости разъема. Запорно-регулирующие устройства, датчик силы и электромагнит связаны с регистрирующим и управляющим блоком.

Преимуществом предлагаемого изобретения является то, что в указанной конструкции устройства устраняется необходимость учета влияния поверхностного натяжения и можно измерять актуальное значение плотности текущей жидкости. При этом легко автоматизировать процесс измерений.

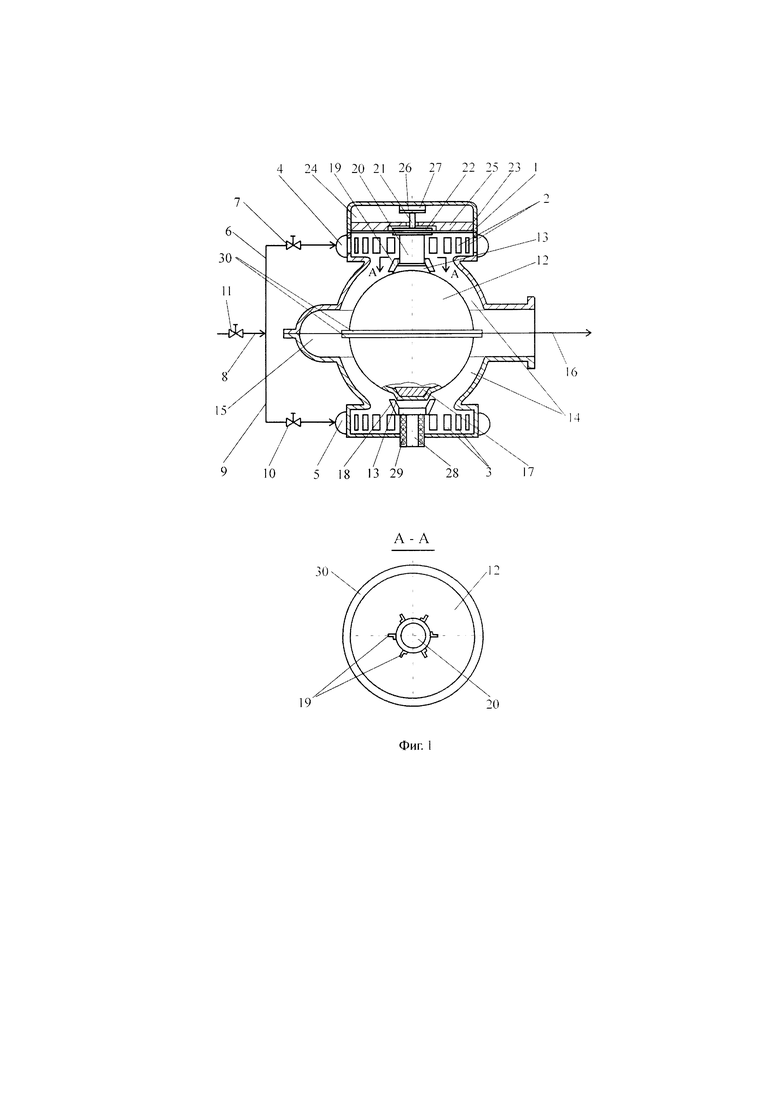

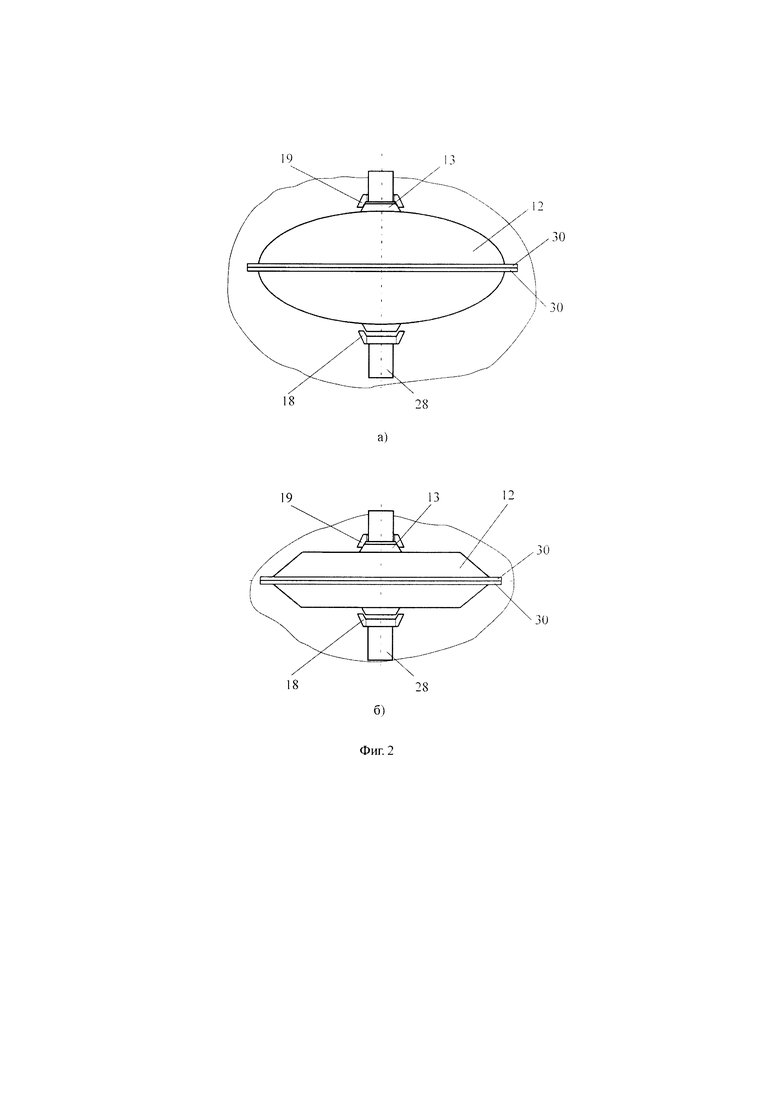

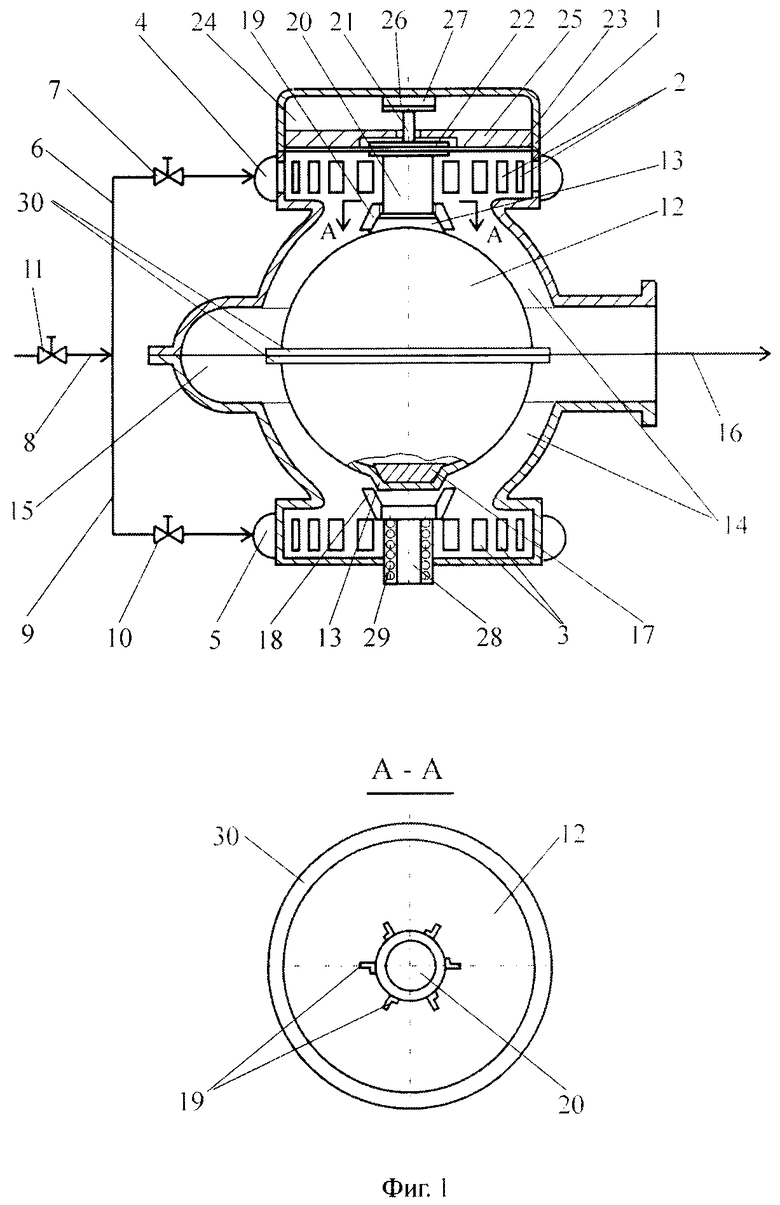

Предлагаемое устройство поясняется Фиг. 1 и Фиг. 2. Камера 1 имеет систему щелевых отверстий 2 и симметрично по отношению к центральной поперечной плоскости расположенную систему щелевых отверстий 3. Щелевые отверстия систем 2 и 3 выходят через стенку камеры 1 в подающие коллекторы 4 и 5 соответственно. Подающий коллектор 4 линией 6, на которой установлен регулирующий вентиль 7, соединен с трубопроводом 8. Подающий коллектор 5 линией 9, на которой установлен регулирующий вентиль 10, соединен также с трубопроводом 8. Трубопровод 8, на котором установлен управляемый запорный кран 11, соединен с источником жидкости (не показано). В камере 1 размещен тонкостенный поплавок 12 с верхним и нижним центрирующими выступами 13 в виде усеченного конуса (на Фиг. 1 показан вариант со сферическим поплавком). Между стенками камеры 1 и поплавком 12 образуется система каналов 14 для отвода жидкости, которые выходят в отводящий коллектор 15, подключенный к отводящей линии 16. Внутри нижнего центрирующего выступа 13 поплавка 12 находится ферромагнитный утяжелитель 17. Поплавок 12 своими центрирующими выступами 13 размещен с зазором между соосными, свободно пропускающими жидкость, нижним центрирующим упором 18 и верхним центрирующим упором 19. При контакте центрирующими выступами 13 поплавок 12 плотно прилегает к поверхности упоров 18 или 19. Верхний упор 19 присоединен к цилиндру 20 силового штока 21. Силовой шток 21 герметично соединен с центральной площадкой 22 упругой мембраны 23, отделяющей камеру 1 с поплавком 12 от верхней газовой полости 24. В верхней газовой полости 24 силовой шток 21 проходит через центральное отверстие ограничителя 25 хода мембраны 23 и своей торцевой шайбой 26 упирается в датчик силы 27. Нижний упор 18 поплавка 12 закреплен на сердечнике 28 электромагнита 29. На виде А-А показан вариант выполнения упоров 19 из отдельных равноотстоящих друг от друга в окружном направлении плоских лепестков. Контактирующая с поплавком поверхность лепестков лежит на конической поверхности центрирующего выступа 13. Расположение лепестков показано сверху. Отогнутой своей частью лепесток крепится к цилиндру 20 силового штока 21. На Фиг. 1, Фиг. 2а) и Фиг. 2б) показаны исполнения поплавка 12 в виде сферы, эллипсоида вращения или сдвоенного усеченного конуса соответственно. При этом поплавок 12 состоит из двух симметричных штампованных половин, соединенных друг с другом по внешним кольцевым отбортовкам 30, лежащим в плоскости разъема.

Устройство работает следующим образом. В исходном состоянии устройство находится в положении, показанном на Фиг. 1. В этом положении поплавок 12 за счет выталкивающей силы со стороны жидкости своим верхним центрирующим выступом 13 входит в центрирующий упор 19. Лепестки упора 19 контактируют с конической поверхностью центрирующего выступа 13. В это время нижний центрирующий выступ 13 поплавка 12 не контактирует с нижним центрирующим упором 18, но конический выступ 13 все равно находится внутри окружающих его лепестков упора 18. При подаче электропитания (регистрирующий и управляющий блок не показан) на катушку электромагнита 29, сердечник 28 притягивает ферромагнитный утяжелитель 17 поплавка 12. В результате утяжелитель прижимает легкий поплавок 12 к нижнему упору 18, при этом лепестки нижнего упора 18 ложатся на коническую поверхность центрирующего выступа 13. Через открытый кран 11 жидкость поступает по линии 8 и разделяется на два потока. По линии 6 через открытый регулирующий вентиль 7 жидкость поступает в подающий коллектор 4. По линии 9 через открытый регулирующий вентиль 10 жидкость поступает в подающий коллектор 5. Из коллекторов 4 и 5 через щелевые отверстия систем 2 и 3 жидкость поступает в камеру 1, образуя в камере 1 встречные течения, омывающие поплавок 12 с разных сторон. В верхней части поплавок 12 не касается верхнего упора 19, но верхний конический выступ 13 все равно находится внутри окружающих его лепестков упора 19. В этом положении показание датчика силы 27 фиксируется как начало отсчета. После этого напряжение с катушки электромагнита 29 снимается и ферромагнитный утяжелитель 17 больше не притягивается сердечником 28, в результате чего поплавок 12 всплывает и своим верхним центрирующим выступом 13 плотно прилегает к верхнему центрирующему упору 19. Для устранения при измерении возможного несбалансированного влияния на поплавок встречных течений внутри камеры 1, подается сигнал на управляемый запорный кран 11, который перекрывает линию 8. После этого записывается показание датчика силы 27 при размещении поплавка в неподвижной жидкости. После фиксации значения силы запорный кран 11 открывается и жидкость внутри камеры 1 за счет протока непрерывно обновляется. При необходимости вернуть поплавок 12 в нижнее положение подается напряжение на катушку электромагнита 29. В результате ферромагнитный утяжелитель сердечником 28 притягивается и возвращает поплавок 12 на нижний упор 18. Замер плотности может производиться и без перекрытия крана 11 при встречном течении жидкости в камере 1. Для этого нужно оценить или устранить возможное наличие несбалансированной гидродинамической силы, действующей на поплавок при его обтекании встречными потоками жидкости.

Несбалансированная сила может быть скорректирована за счет настройки работы устройства в условиях потока. Это делается за счет регулирующего вентиля 7 и (или) 10. Изменяя положение регулирующего вентиля 7 и (или) 10, замеряют усилие на датчике 27 сначала при наличии течения жидкости через камеру 1, а затем при его отсутствии, когда перекрыт запорный кран 11. Окончательно выбирают такое положение регулирующего органа 7 и (или) 10, при котором значения силы на датчике 27 без течения и при течении жидкости через камеру 1 совпадают. После этого плотномер используют в проточном режиме. Таким образом, использование встречной подачи жидкости в измерительную камеру позволяет определять с приемлемой точностью плотность даже при высокой скорости жидкости и осуществлять непрерывный мониторинг плотности текущей среды.

Плотность жидкости рассчитывается по формуле: ρ=(F+G)/(gV), где F - сила, измеренная датчиком силы; G - вес поплавка; V - объем поплавка; g - ускорение силы тяжести. Эта формула подразумевает, что течения в ячейки нет, или нет несбалансированной гидродинамической силы при непрерывном потоке жидкости, или ей можно пренебречь.

Пример 1.

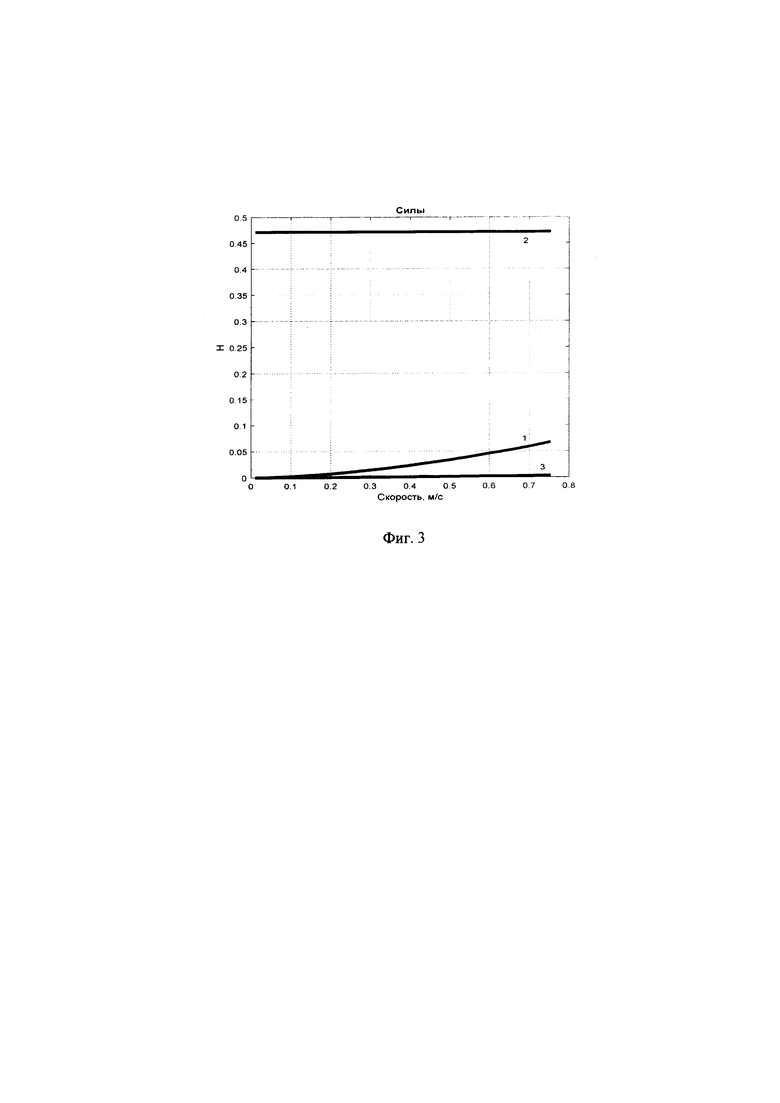

Рассмотрим работу поплавка диаметром 50 мм в воде плотностью 1000 кг/м3. Поплавок сделан из алюминиевого сплава с плотностью 2770 кг/м3 и имеет толщину стенки 0.4 мм. Вес стенки поплавка равен 0.0854 Н. Примем, что вместе с ферромагнитным утяжелителем его вес равен 0.2 Н. На Фиг. 2 показан график зависимости (кривая 1) гидродинамической силы, действующей на шар, при его обтекании неограниченным потоком воды. Видно, что эта сила (кривая 1) с увеличением скорости может составить около 10% от выталкивающей силы (линия 2), действующей на датчик силы. Линия 2 представляет собой разность силы Архимеда и веса поплавка, т.е. показывает силу, которая действует на датчик силы в неподвижной жидкости. При скорости 0.1 м/с гидродинамическая сила составит примерно 4.8%, а при 0.5 м/с уже примерно 7.19% от силы, действующей на датчик в неподвижной жидкости. Кривая 3 показывает возможную несбалансированную силу, действующую на поплавок из-за небольшого различия в условиях обтекания шара двумя встречными потоками. В данном примере принято, что эта сила составляет 5% от силы, показанной кривой 1.

Пример 2.

При помещении поплавка диаметром 44.5 мм в почти сферическую камеру, показанную на Фиг. 1, диаметром 55 мм, жидкостной объем камеры равен 0.41⋅10-4 м3. При подведении в ячейку жидкости по трубке с внутренним диаметром 25 мм и скоростью 0.5 м/с время обновления жидкостного объема камеры составит 0.16 с. Если характерное время изменения плотности потока жидкости существенно больше этой величины, то данный плотномер будет фактически измерять актуальную плотность жидкости.

Изобретение относится к устройствам определения плотности жидкости и может использоваться в пищевой, нефте- и газодобывающей промышленности, а также в общей лабораторной практике при измерении плотности жидкости. В камере с системой щелевых отверстий для подвода и отвода жидкости находится тонкостенный поплавок в виде тела вращения. Поплавок имеет верхний и нижний центрирующие выступы в виде усеченных конусов. Внутри нижнего выступа размещен ферромагнитный утяжелитель. Центрирующие выступы расположены с зазором между соосными нижним и верхним свободно пропускающими жидкость центрирующими упорами, плотно прилегающими к конической поверхности выступов при контакте. Верхний упор присоединен к цилиндру силового штока, соединенного с центральной площадкой упругой мембраны, отделяющей камеру с поплавком от верхней газовой полости. В газовой полости силовой шток центральной площадки мембраны, проходя через центральное отверстие ограничителя хода мембраны, своей торцевой шайбой упирается в датчик силы. Нижний упор поплавка закреплен на сердечнике электромагнита. Упоры набраны из отдельных равноотстоящих друг от друга в окружном направлении плоских лепестков, а поплавок имеет форму сферы, эллипсоида вращения или сдвоенного усеченного конуса. Запорно-регулирующие устройства, датчик силы и электромагнит связаны с регистрирующим и управляющим блоком. Технический результат - повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений плотности жидких потоков. 2 з.п. ф-лы, 3 ил., 2 пр.

1. Устройство измерения плотности жидкости, имеющее емкость для жидкости и поплавок, отличающееся тем, что емкость для жидкости представляет собой камеру в виде тела вращения с симметрично расположенными по отношению к центральной поперечной плоскости двумя системами щелевых отверстий для подачи жидкости, выходящих с наружной стороны камеры в подающие коллекторы, соединенные через запорно-регулирующие устройства с источником жидкости, а в центральной плоскости камеры имеется система кольцевых проходов для отвода жидкости, выходящих с наружной стороны камеры в отводящий коллектор, подключенный к отводящей линии; в камере размещен тонкостенный поплавок в виде тела вращения, с верхним и нижним центрирующими выступами, симметричными относительно вертикальной оси поплавка в виде усеченных конусов, внутри нижнего выступа находится ферромагнитный утяжелитель, центрирующие выступы поплавка размещены с зазором между соосными нижним и верхним свободно пропускающими жидкость центрирующими упорами, плотно прилегающими к конической поверхности центрирующих выступов поплавка при контакте, верхний упор присоединен к цилиндру силового штока, герметично соединенного с центральной площадкой упругой мембраны, отделяющей цилиндрическую камеру с поплавком от верхней газовой полости, в газовой полости силовой шток центральной площадки мембраны, проходя через центральное отверстие ограничителя хода мембраны, своей торцевой шайбой упирается в датчик силы, а нижний упор поплавка закреплен на сердечнике электромагнита, при этом плотность жидкости рассчитывается по формуле ρ=(F+G)/(gV), где F - сила, измеренная датчиком силы; G - вес поплавка; V - объем поплавка; g - ускорение силы тяжести.

2. Устройство измерения плотности жидкости по п. 1, отличающееся тем, что верхний и нижний центрирующие упоры набраны из отдельных равноотстоящих друг от друга в окружном направлении плоских лепестков, контактирующая с поплавком поверхность лепестков при контакте плотно прилегает к конической поверхности центрирующих выступов поплавка, при этом у верхнего упора лепестки закреплены на цилиндре силового штока, а у нижнего упора лепестки закреплены на сердечнике электромагнита.

3. Устройство измерения плотности жидкости по п. 1, отличающееся тем, что поплавок имеет форму сферы, эллипсоида вращения, или сдвоенного усеченного конуса и состоит из двух симметричных штампованных половин, соединенных друг с другом по внешним кольцевым отбортовкам, лежащим в плоскости разъема.

4. Устройство измерения плотности жидкости по п. 1, отличающееся тем, что запорно-регулирующие устройства, датчик силы и электромагнит связаны с регистрирующим и управляющим блоком.

| Приспособление к зерновой сеялке | 1948 |

|

SU77746A1 |

| Плотномер для жидкостей | 1989 |

|

SU1608492A1 |

| Способ автоматического устранения перенапряжения при однофазном замыкании на землю в электрической сети с изолированной нейтралью | 2022 |

|

RU2798464C1 |

| JP 2003287523 A, 10.10.2003 | |||

| CN 205538550 U, 31.08.2016. | |||

Авторы

Даты

2019-12-24—Публикация

2019-05-15—Подача