Изобретение относится к способам и устройствам определения плотности жидкости.

Известны способы определение плотности жидкостей, состоящие в определении силы Архимеда, действующей на погруженное в жидкость тело - поплавок, которая равна весу вытесненной поплавком жидкости. Измеряют вес поплавка Gпопл, который плавает в жидкости, и определяют объем Vпопл погруженной в жидкость части поплавка, и вычисляют плотность жидкости (С.С. Кивилис. Плотномеры. М., Энергия, 1980). Поскольку в состоянии равновесия поплавка сила Архимеда равна весу поплавка, плотность жидкости определяют по формуле:

ρL=Gпопл/Vпопл/g,

где:

Gпопл - вес поплавка;

Vпопл - объем, погруженный в жидкость;

g - ускорение силы тяжести.

Здесь и далее под поплавком понимается тело, погружаемое в жидкость, которое имеет положительную плавучесть, а под плунжером понимается тело, которое заведомо тонет в жидкости.

Недостатком такого способа, именуемого ареометрическим, является необходимость создания разных ареометров для конкретных жидкостей, невысокая точность, в том числе за счет возможных субъективных ошибок при определении величины погружения поплавка в жидкость, влияние образования мениска на поплавке и необходимость его специального учета, и сложность автоматизации измерения.

Ареометрическим способом предложено измерять не только плотность жидкости, но по известной плотности жидкости определять, например, ее уровень в замкнутых сосудах известных размеров. Это осуществляют за счет подвешивания в сосуде неподвижного цилиндра (плунжера) и измерения усилия на подвесе (W.J. Legendre, Christopher Dore, US 5614672, 1997). Фактически такой способ позволяет осуществлять измерение силы Архимеда, действующей на неподвижный плунжер при любом положении уровня жидкости при известной плотности, но плотность можно определить только при известном весе и объеме плунжера.

Наиболее близким аналогом заявляемого способа является способ, согласно которому для определения плотности жидкости используют полное погружение в нее неподвижного плунжера, подвешенного на тонкой нити к чувствительному элементу (Nakheli Abdelrhani. WO 2013/105840 A1, 2013). При точно известных значениях объема и веса плунжера определяется плотность жидкости. Чем больше размер плунжера, тем точнее можно определить плотность жидкости.

Недостатком указанного способа измерения плотности жидкости является полное погружение плунжера в жидкость, необходимое для исключения влияния на измерения сил поверхностного натяжения. Погружение поплавка в жидкость исключает появление мениска на его поверхности, а появлением мениска на тонкой нити подвеса можно пренебречь. В связи с этим при расчете плотности используют точные значения веса и объема плунжера. Это приводит к снижению диапазона равноточного измерения плотности жидкостей. Действительно, если плунжер не всплывает в очень тяжелой жидкости, то сила Архимеда может быть лишь незначительно меньше веса плунжера. При этом их разность может быть измерена достаточно точно. При использовании того же плунжера в очень легкой жидкости возникающая сила Архимеда может оказаться значительно меньше веса плунжера, и точность ее измерения может оказаться недостаточной. Кроме того, в таком методе необходим очень тонкий подвес плунжера (использована полиамидная нить диаметром 0.1 мм). Это существенно усложняет использование способа на практике, а именно, опорожнение прибора при смене жидкости, чистка и сушка тяжелого плунжера на тонком подвесе и т.д.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа измерения плотности жидкости в широком диапазоне изменения, исключение субъективных ошибок при измерениях и автоматизация всего процесса.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений.

Получение технического результата изобретения осуществляется за счет того, что что цилиндрический плунжер, хвостовик которого находится на чувствительном элементе весов вне жидкости, взвешивают дважды. Первый раз определяют вес G1 изолированного плунжера, затем освобождают полностью погруженный в жидкость поплавок с точно известным весом и объемом, приводя его в осесимметричный контакт с плунжером. При этом измеряют силу G2, действующую со стороны плунжера на весы. Плотность жидкости рассчитывают по формуле ρL=(G1-G2+Gпопл)/(gVпопл).

Преимуществом предлагаемого изобретения является то, что при таком способе исключается какое-либо влияние поверхностного натяжения жидкости или изменение ее уровня в процессе измерения на расчет плотности. Исключается также и влияние на результаты измерений плотности газа над жидкостью. Действительно, мениск образуется на хвостовике плунжера на границе газ-жидкость в обоих случаях измерения, но при этом он вносит одинаковый вклад в измеренные силы G1 и G2, и не сказывается на разности этих сил. При постоянном уровне жидкости объем части плунжера, находящийся в газе не изменяется, поэтому в двух измерениях выталкивающие силы, действующие со стороны газа на эту часть одинаковы, а при вычислении разности сил они взаимно уничтожаются. Кроме того, при таком способе в зависимости от ожидаемой плотности жидкости можно изменять диапазон и точность измерения за счет использования при взвешивании разновесов. При этом легко автоматизировать процесс измерений.

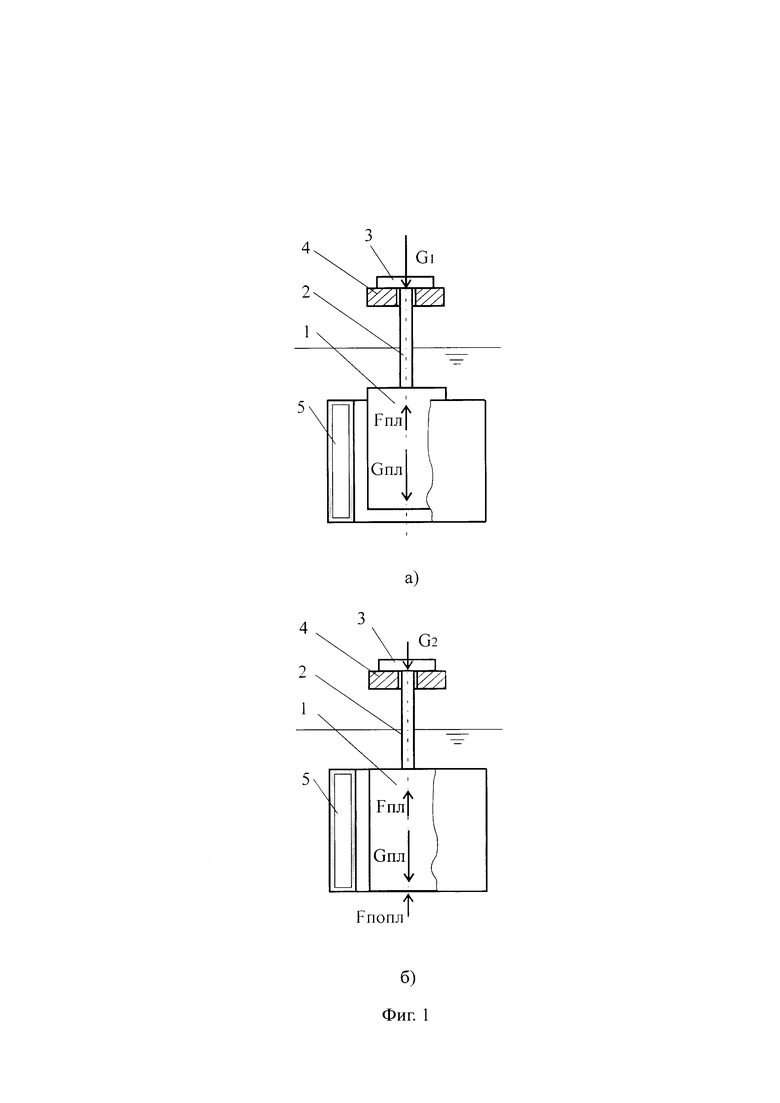

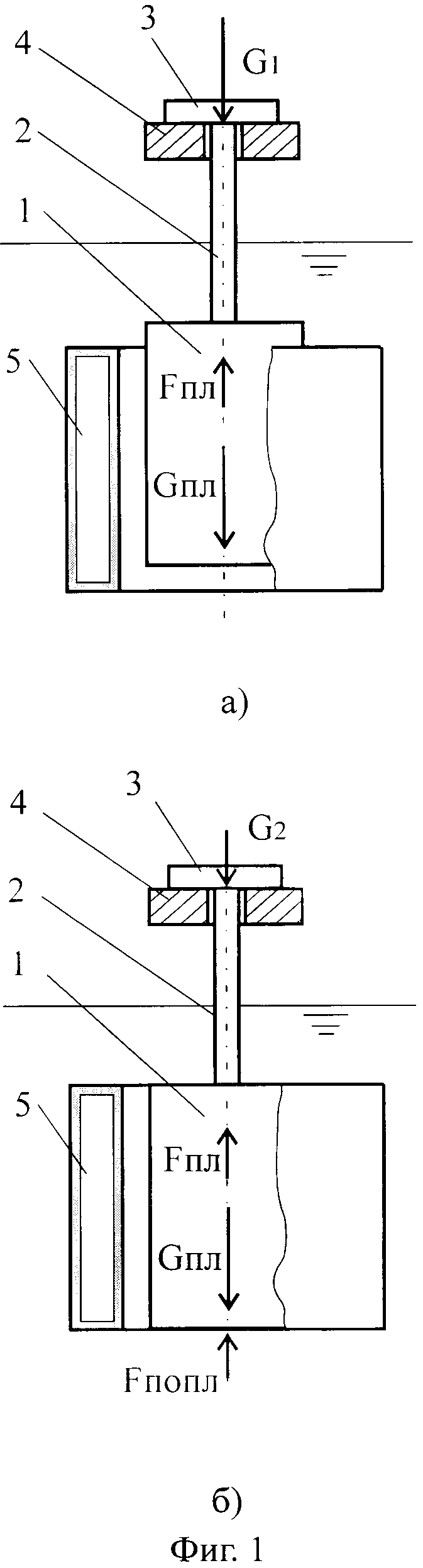

Предлагаемый способ поясняется Фиг. 1. На Фиг. 1а показано положение плунжера 1, полностью погруженного в жидкость. Хвостовик 2 плунжера 1, выходящий из жидкости в газовое пространство, на другом своем конце имеет торцевой диск 3, лежащий на кольцевом чувствительном элементе 4 электронных весов. Помещенный в жидкость поплавок 5 не имеет контакта с плунжером 1, устройство его удержания от этого контакта здесь не рассматривается. В этом положении производят измерение силы G1, воздействия торцевого диска 3 на чувствительный элемент 4. Очевидно, что эта сила складывается из силы веса плунжера Gпл за вычетом выталкивающей силы Архимеда Fпл, действующей на плунжер и погруженную в жидкость часть хвостовика 2 плунжера 1. т.е. G1=Gпл-Fпл.

На Фиг. 1б показано положение поплавка 5, который освобожден и свободно всплывая, упирается в плунжер 1, выталкивая его из жидкости. В этих условия сила G2 воздействия на чувствительный элемент 4 электронных весов уменьшается на выталкивающую силу поплавка Fпопл и G2=Gпл-Fпл-Fпопл=Gпл-Fпл-ρgVпопл+Gпопл. Разность измеренных сил равна:

G1-G2=Fпопл=ρLgVпопл-Gпопл

отсюда плотность жидкости:

ρL=(G1-G2+Gпопл)/(gVпопл)

Поскольку при расчете плотности используют разность показаний весов в двух измерениях, это фактически означает, что результат первого измерения на электронных весах принимается за «0» отсчета. При необходимости электронные весы поверяют, используя образцовые грузы (разновесы). Для этого на торцевом диске 3 размещают образцовые грузы и проводят поверку.

Известны устройства для определения плотности жидкостей, состоящие в определении силы Архимеда, действующей на погруженное в жидкость тело - поплавок, которая равна весу вытесненной поплавком жидкости. Измеряют вес поплавка Gпопл, который плавает в жидкости, и определяют объем Vпопл погруженной в жидкость части поплавка, и вычисляют плотность жидкости (С.С. Кивилис. Плотномеры. М., Энергия. 1980). Плотность жидкости вычисляют по формуле: ρL=Gпопл/Vпопл/g.

Известно использование погружаемого в жидкость плунжера для определения уровня жидкости в замкнутых сосудах известных размеров. Неподвижный цилиндрический плунжер подвешивают в сосуде и измеряют усилия на подвесе (W.J. Legendre, Christopher Dore, US 5614672, 1997). Фактически такое устройство позволяет осуществлять измерение силы Архимеда, действующей на неподвижный плунжер при любом положении уровня жидкости при известной плотности, но плотность можно определить только при известном весе и объеме плунжера.

Известно устройство измерения плотности жидкости (денсиметр), в котором измеряют вес плунжера, подвешенного на тонкой нити к чувствительному элементу и полностью погруженного в жидкость (Nakheli Abdelrhani. WO 2013/105840 A1, 2013). При точно известных значениях объема и веса плунжера определяется плотность жидкости. Чем больше размер плунжера, тем точнее можно определить плотность жидкости.

Недостатком указанного денсиметра является полное погружение плунжера в жидкость, необходимое для исключения влияния сил поверхностного натяжения на измерения. Погружение плунжера в жидкость исключает появление мениска на его поверхности, а влиянием мениска на тонкой нити подвеса на точность измерений можно пренебречь. В связи с этим при расчете плотности используют точные значения веса и объема плунжера. Это приводит к снижению диапазона равноточного измерения плотности жидкостей. Действительно, если плунжер не всплывает в очень тяжелой жидкости, то сила Архимеда может быть лишь незначительно меньше веса плунжера. При этом их разность может быть измерена достаточно точно. При использовании того же плунжера в очень легкой жидкости возникающая сила Архимеда может оказаться значительно меньше веса плунжера, и точность ее измерения может оказаться недостаточной. Кроме того, в таком методе необходим очень тонкий подвес плунжера (использована полиамидная нить диаметром 0.1 мм). Это существенно усложняет использование такого денсиметра на практике, а именно, опорожнение прибора при смене жидкости, чистка и сушка тяжелого плунжера на тонком подвесе и т.д.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка устройства измерения плотности жидкости в широком диапазоне изменения, исключение субъективных ошибок при измерениях и автоматизация всего процесса.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений.

Получение технического результата изобретения осуществляется за счет того, что устройство измерения плотности жидкости состоит из неподвижного плунжера в виде цилиндра постоянного диаметра вертикально помещаемого в жидкость, имеющего осевое сквозное отверстие и конические центрирующие фаски на обоих торцах. В верхнюю часть плунжера ввинчен хвостовик в виде трубки. На его выступающем из жидкости конце навинчен торцевой диск. Торцевой диск лежит на кольцевом чувствительном элементе электронных весов. Соосно с плунжером расположен объемлющий его подвижный кольцевой поплавок, на верхнем торце поплавка крепится крышка с коническим выступом, центрирующим поплавок в его крайнем нижнем положении по верхней центрирующей фаске плунжера. Через центральное отверстие плунжера проходит хвостовик плунжера. На нижнем торце поплавка крепится крышка с коническим выступом, центрирующим поплавок в его крайнем верхнем положении по нижней, центрирующей фаске плунжера. Конический выступ имеет окна для прохода жидкости, и осевое коническое отверстие, которое центрирует поплавок относительно плунжера в его промежуточном (между крайними) положении при помощи подвижного заостренного внизу штока. Шток проходит через плунжер и его хвостовик с кольцевым зазором и имеет на конце торцевой диск. Между этим диском и направляющей неподвижной втулкой штока соосно со штоком установлена пружина сжатия, прижимающая диск штока к кулачку, приводимому во вращение шаговым двигателем. Верхняя и нижняя крышки поплавка с коническими выступами имеют с поплавком байонетное соединение.

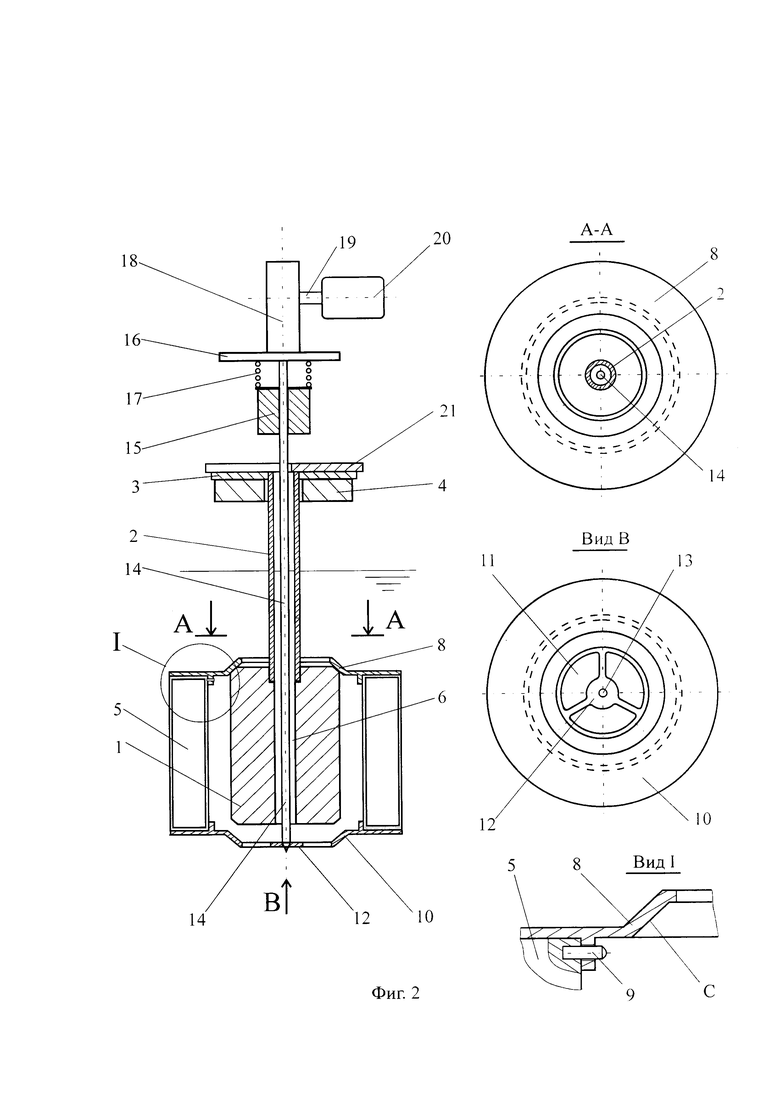

Предлагаемое устройство поясняется Фиг. 2. Плунжер 1 в виде цилиндра постоянного диаметра, в котором имеется сквозное осевое отверстие 6. На обоих торцах плунжера 1 имеются конические центрирующие фаски. В верхнюю часть плунжера 1 ввинчен хвостовик 2 в виде трубки. На его выступающем из жидкости конце навинчен торцевой диск 3, который лежит на кольцевом чувствительном элементе 4 электронных весов. Соосно с плунжером 1 расположен объемлющий его подвижный кольцевой поплавок 5. На верхнем торце поплавка 5 крепится крышка 8 с коническим выступом. Вид А-А показывает крышку 8 сверху. Крышка 8 крепится на поплавке 5 с помощью байонетного соединения. На виде I показан фрагмент крышки 8 со штифтом 9 байонетного соединения, который установлен в теле поплавка 5. В нижнем торце поплавка 5 крепится крышка 10 с коническим выступом, центрирующим поплавок 5 в его крайнем верхнем положении по нижней, центрирующей фаске плунжера 1. В крышке 10 имеются окна 11 для свободного прохода жидкости, как это показано на виде В. Крышка 10 крепится к поплавку 5 также байонетным соединением (не показано). В центральном участке 12 крышки 10 имеется осевое коническое отверстие 13. Через плунжер 1 и его хвостовик 2 проходит шток 14 с заостренным нижним концом, соответствующим отверстию 13. Между штоком 14 и хвостовиком 2 и плунжером 1 имеется кольцевой зазор. Осевое положение штока 14 фиксируется направляющей неподвижной втулкой 15. Шток 14 имеет на своем верхнем конце торцевой диск 16. Между диском 16 и направляющей неподвижной втулкой 15 соосно со штоком 14 установлена цилиндрическая пружина сжатия 17, которая прижимает торцевой диск 16 к кулачку 18. Кулачок 18, насажен на вал 19 шагового электродвигателя 20. При необходимости на торцевом диске 3 могут размещаться разновесы 21.

Устройство работает следующим образом. В исходном состоянии устройство находится в состоянии, показанном на Фиг. 2. Кулачок 18 за счет шагового двигателя 20 установлен в положение, при котором он касается диска 16 своей цилиндрической частью максимального радиуса. Шток 14 максимально перемещен вниз и своим заостренным нижним концом размещен в коническом отверстии 13. При этом за счет его перемещения вниз относительно неподвижного плунжера 1 поплавок 5 своим коническим выступом крышки 8 ложится на коническую центрирующую фаску плунжера 1. Контакт происходит по поверхности С, указанной условно на виде I. В этом положении поплавок 5 жестко связан с плунжером 1. Для устройства в собранном виде это положение может быть транспортным. Замеры в этом положении не производятся.

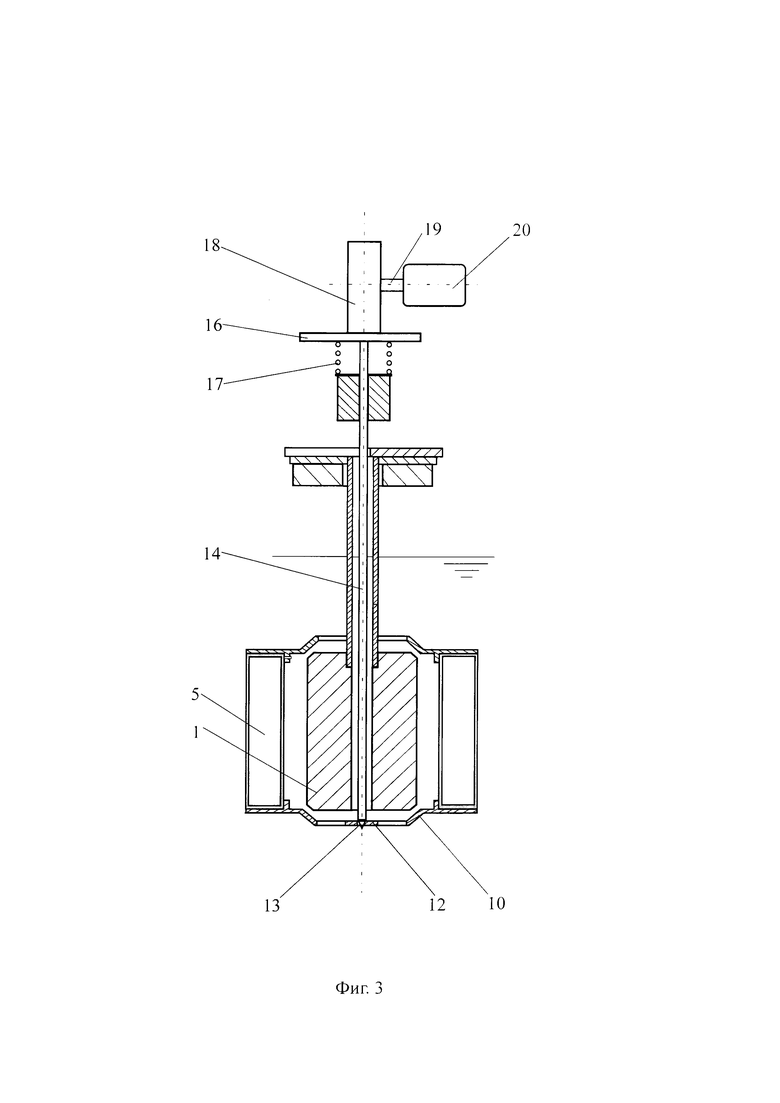

На Фиг. 3 показано положение поплавка, в котором он не касается плунжера. За счет поворота валом 19 шагового двигателя 20 кулачка 18 уменьшен его радиус контакта с диском 16. Сжатая пружина 17 при этом перемещает диск 16 и шток 14 вверх. Поплавок под действием выталкивающей силы следует за штоком, при этом он остается соосным с плунжером 1, так как острие штока 14 продолжает находиться в коническом отверстии 13 центрального участка 12 крышки 10. Шток 14 фиксирует положение поплавка 5 и не дает ему касаться плунжера 1. В этом положении производят первый замер (установку нуля электронных весов).

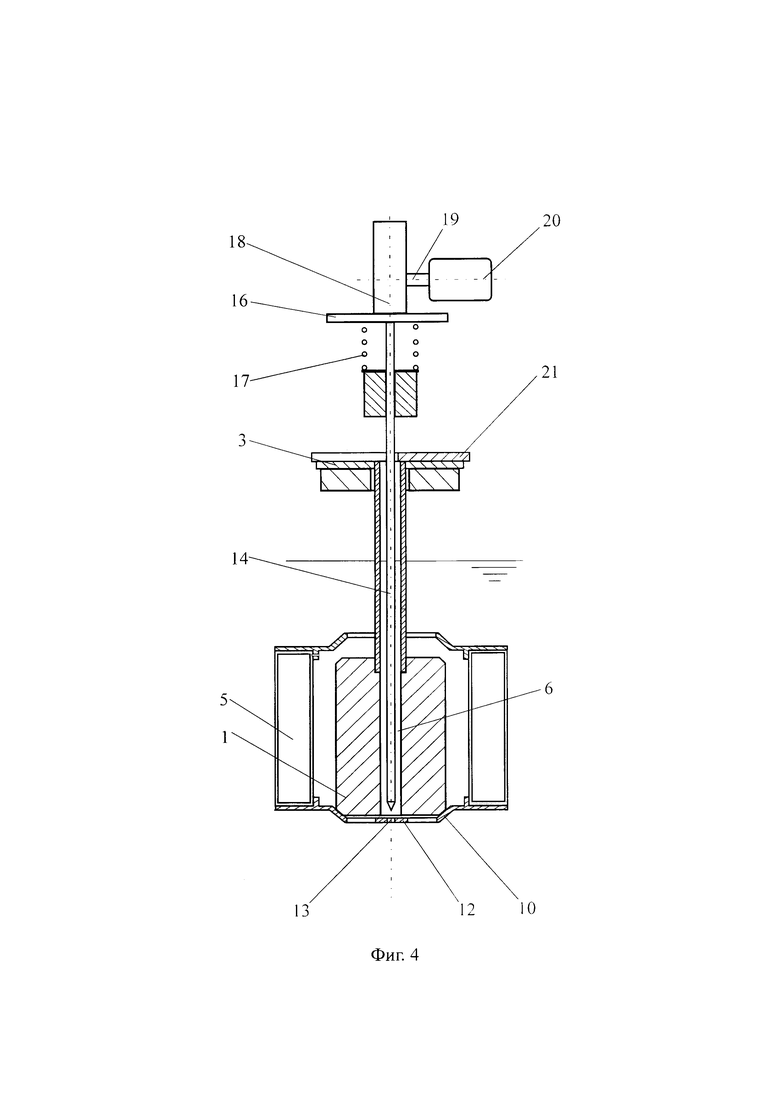

На Фиг. 4 показано положение поплавка, в котором он действует на плунжер. За счет поворота валом 19 шагового двигателя 20 кулачка 18 уменьшен его радиус контакта с диском 16 до минимума. Сжатая пружина 17 при этом перемещает диск 16 и шток 14 еще больше вверх. Поплавок 5 под действием выталкивающей силы следует за штоком 13. После того, как шток 14 убирается в отверстие 6 плунжера 1, нижняя крышка 10 внутренней поверхностью конического выступа ложится на центрирующую фаску плунжера 1. При этом выталкивающая сила поплавка действует на плунжер 1. Производится второй замер и вычисляется плотность жидкости по формуле, приведенной выше. Если плотность жидкости велика, то система плунжер-поплавок может даже всплыть. В этом случае показания весов будут не определенными. Чтобы этого не произошло, на торцевой диск 3 укладывается дополнительный груз (разновес) 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения плотности жидкости (варианты) и устройство для его осуществления (варианты) | 2019 |

|

RU2710082C1 |

| Плотномер | 2019 |

|

RU2710081C1 |

| Способ измерения плотности и уровня жидкости в емкости и устройство для его осуществления | 2019 |

|

RU2725635C1 |

| СПОСОБ ВОЗВРАТА РАКЕТНОЙ СТУПЕНИ НА ЗЕМЛЮ И РАКЕТНАЯ СТУПЕНЬ ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2021 |

|

RU2771550C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОЙ СРЕДЫ | 2016 |

|

RU2652647C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2001 |

|

RU2193181C2 |

| Устройство для автоматического измерения плотности жидкости | 1988 |

|

SU1635070A1 |

| Устройство для измерения уровня и плотности жидкости | 2019 |

|

RU2710008C1 |

| Устройство для измерения плотности пульпы | 1989 |

|

SU1631359A2 |

| Устройство для измерения уровня и плотности жидкости | 2020 |

|

RU2730404C1 |

Изобретение относится к способам и устройствам определения плотности жидкости. Техническим результатом является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений. Цилиндрический плунжер, хвостовик которого находится на чувствительном элементе весов вне жидкости, взвешивают дважды, первый раз определяют вес G1 изолированного плунжера, затем освобождают полностью погруженный в жидкость поплавок с точно известным весом и объемом, приводя его в осесимметричный контакт с плунжером, и измеряют силу G2. Плотность жидкости рассчитывают по формуле ρL=(G1-G2+Gпопл)/(gVпопл), где Gпопл - вес поплавка, Vпопл - объем поплавка, a g - ускорение силы тяжести. Устройство содержит плунжер с хвостовиком, размещаемым на чувствительном элементе электронных весов. Внутри хвостовика установлен шток, не контактирующий с плунжером, перемещение которого обеспечивает одно из трех возможных положений полностью погруженного в жидкость поплавка: поплавок прижат к плунжеру штоком, измерение не производится; поплавок не имеет контакта с плунжером, но удерживается штоком, производится измерение G1; поплавок имеет контакт с плунжером, но не касается штока, производится измерение G2. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ измерения плотности жидкости, состоящий в измерении веса плунжера, погруженного в жидкость, отличающийся тем, что цилиндрический плунжер, хвостовик которого находится на чувствительном элементе весов вне жидкости, взвешивают дважды, первый раз определяют вес G1 изолированного плунжера, затем освобождают полностью погруженный в жидкость поплавок с точно известными весом и объемом, приводя его в осесимметричный контакт с плунжером, и измеряют силу G2, действующую со стороны плунжера на весы, после чего плотность жидкости рассчитывают по формуле ρL=(G1-G2+Gпопл)/(gVпопл), где Gпопл - вес поплавка, Vпопл - объем поплавка, a g - ускорение силы тяжести.

2. Способ измерения плотности жидкости по п. 1, отличающийся тем, что в процессе определения плотности жидкости в широком диапазоне ее изменения при взвешивании используют разновесы.

3. Устройство измерения плотности жидкости, имеющее емкость с жидкостью и плунжер, помещаемый в жидкость, отличающееся тем, что тело неподвижного плунжера в виде цилиндра постоянного диаметра, вертикально помещаемого в жидкость, имеет осевое сквозное отверстие и конические центрирующие фаски на обоих торцах, в верхнюю часть плунжера ввинчен хвостовик в виде трубки, с навинчиваемым на него выступающим из жидкости конце торцевым диском, лежащим на кольцевом чувствительном элементе электронных весов, соосно с плунжером расположен объемлющий его подвижный кольцевой поплавок, на верхнем торце поплавка крепится крышка с коническим выступом, центрирующим поплавок в его крайнем нижнем положении по верхней центрирующей фаске плунжера, через центральное отверстие которого проходит хвостовик плунжера, а на нижнем торце поплавка крепится крышка с коническим выступом, центрирующим поплавок в его крайнем верхнем положении по нижней центрирующей фаске плунжера, конический выступ имеет окна для прохода жидкости и осевое коническое отверстие, которое центрирует поплавок относительно плунжера в его промежуточном (между крайними) положении при помощи подвижного заостренного внизу штока, шток проходит через плунжер и его хвостовик с кольцевым зазором и имеет на верхнем конце торцевой диск, между этим диском и направляющей неподвижной втулкой штока соосно со штоком установлена пружина сжатия, прижимающая диск штока к кулачку, приводимому во вращение шаговым двигателем.

4. Устройство измерения плотности жидкости по п. 3, отличающееся тем, что верхняя и нижняя крышки поплавка с коническими выступами имеют с поплавком байонетное соединение.

| Способ измерения плотности твердого тела | 1987 |

|

SU1490602A1 |

| Плотномер | 1979 |

|

SU771512A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2015 |

|

RU2603948C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2007 |

|

RU2343451C1 |

| US 9335241 B2, 10.05.2016. | |||

Авторы

Даты

2020-03-17—Публикация

2019-04-17—Подача