Изобретение относится к области газовой промышленности, в частности к объектам магистрального газопровода и может быть использовано для выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в капитальный ремонт.

Известен способ опорожнения участка многониточной системы магистрального газопровода от газа одним штатным нагнетателем (Патент RU 2362087 C1, F17D 1/00. опубл. 20.07.2009).

Недостаток способа заключается в использовании одного штатного нагнетателя для опорожнения непротяженного участка магистрального газопровода, прилегающего к компрессорной станции. При необходимости откачки газа из более протяженных участков, выведенных в ремонт, эта операция может привести к увеличению времени простоя компрессорной станции более 72 ч. Учитывая специфику газотранспортной системы России, вывод из режима транспорта газа участка магистрального газопровода между двумя компрессорными станциями протяженностью 120-150 км может привести к недопоставке товарного газа потребителю из-за увеличения времени простоя участка в ремонте. Выработка газа из отключенного участка магистрального газопровода продолжительностью более 72 ч значительно снижает экономический эффект, либо он вообще отсутствует.

Известен способ, в котором выработку природного газа из прилегающего к компрессорной станции участка магистрального газопровода в трехниточном коридоре перед выводом его в ремонт осуществляют двумя разнотипными газоперекачивающими агрегатами по схеме «в параллель» в режиме работы в области их максимального коэффициента полезного действия (Решение о выдаче Патента на изобретение, заявка №2016110354/06(060163); опубл. 2.03.2016).

В описании способа приведен пример выработки газа в одном из трех компрессорных цехов трехниточного коридора магистрального газопровода, который с учетом современного состояния, достигнутых условий и уровня нестационарности режима транспорта газа может остаться неуниверсальным и ограниченно используемым подходом при постоянно совершенствующейся газотранспортной методологии.

Наиболее близким техническим решением (прототипом) является один из вариантов способа, в котором откачку газа производят в одном цеху пятью последовательно работающими газоперекачивающими агрегатами ГТК-10-4 с неполнонапорными центробежными компрессорами Н370-18-1 (Патент RU №2447355, F17D 1/00. опубл. 20.12.2011).

Недостатком способа является использование неполнонапорных центробежных компрессоров, сменная проточная часть которых оптимально подобрана для действующего штатного режима компремирования, но малоэффективна для быстрой откачки газа из магистрального газопровода до минимально возможного расчетного давления газа на входе первой ступени и достижения максимального объема сэкономленного товарного газа.

Задачей изобретения является создание нового способа выработки природного газа с достижением следующего технического результата -получение большего объема сэкономленного товарного газа за счет более эффективного опорожнения четырех участков магистрального газопровода в четырехниточном коридоре путем: применения двух цеховых контуров компремирования, работавших ранее как один цеховой контур по последовательно-параллельной схеме с шестью ступенями сжатия в шести газоперекачивающих агрегатах ГТК-10-4; использования полнонапорной сменной проточной части СПЧ 370 1,45/76-6500 вместо штатной неполнонапорной СПЧ Н370-18-1 в центробежных компрессорах; дополнительного промежуточного охлаждения потока газа после третей ступени сжатия; дополнительной трубопроводной обвязки высокого давления с трубопроводной, предохранительной и запорно-регулирующей арматурой.

Технический результат достигается тем, по способу выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в ремонт в четырехниточном коридоре газоперекачивающими агрегатами, включающем применение газотурбинных установок и центробежных компрессоров, откачку газа последовательно работающими газо-перекачивающими агрегатами, согласно предлагаемому техническому решению выработку газа осуществляют путем применения двух цеховых контуров компримирования, каждый из которых включает три газоперекачивающих агрегата, в центробежном компрессоре которых используется полнонапорная сменная проточная часть, соединенных перемычкой высокого давления, дополнительно применяют промежуточное охлаждение потока газа после третей ступени сжатия в центробежном компрессоре, для этого соединяют агрегаты дополнительной трубопроводной обвязкой высокого давления с предохранительной и запорно-регулирующей арматурой, осуществляют монтаж: трех газопроводов-отводов с трубопроводной арматурой от магистральных газопроводов к смонтированной перемычке между входным шлейфом в компрессорный цех и межцеховой перемычкой от предыдущего «по ходу газа» компрессорного цеха с трубопроводной и предохранительной арматурой и свечной линией; межцеховой перемычки с последующим «по ходу газа» компрессорным цехом с трубопроводной и предохранительной арматурой; газопровода-отвода от нагнетательного коллектора к четвертой ступени компримирования; крана-регулятора с двумя отсечными кранами; дополнительной трубопроводной арматуры на входных и выходных коллекторах блоков пылеуловителей и аппаратов воздушного охлаждения газа, на нагнетательном газопроводе между третьей и четвертой ступенями, на перемычке между нагнетательным газопроводом и межцеховой перемычкой с последующим «по ходу газа» компрессорным цехом; дополнительной предохранительной арматурой на перемычке между входным и выходным шлейфом, откачку газа производят цеховыми контурами компримирования, каждый из которых включает три газоперекачивающих агрегата из одного из трех участков магистральных газопроводов, содержащий отключенный и примыкающий участки ко второму цеху компримирования, до максимальной степени сжатия компрессоров газоперекачивающих агрегатов в пределах рабочей области газодинамических характеристик центробежных компрессоров.

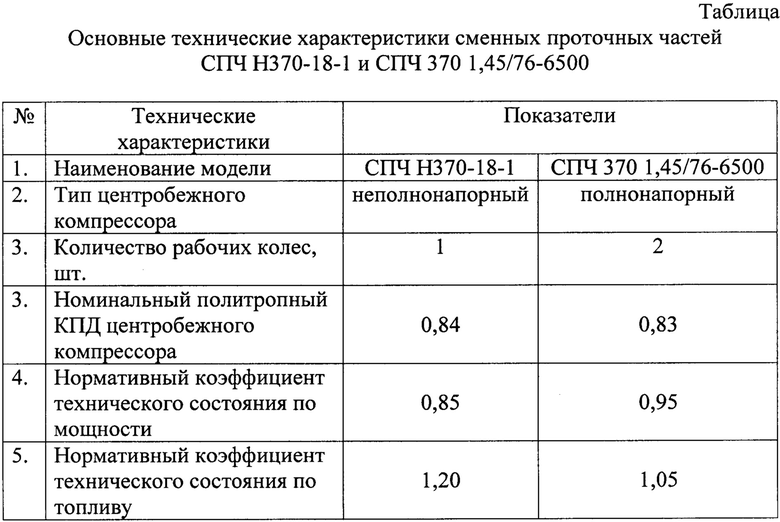

Основные технические характеристики сменных проточных частей СПЧ 370 1,45/76-6500 и СПЧ Н370-18-1 приведены в таблице.

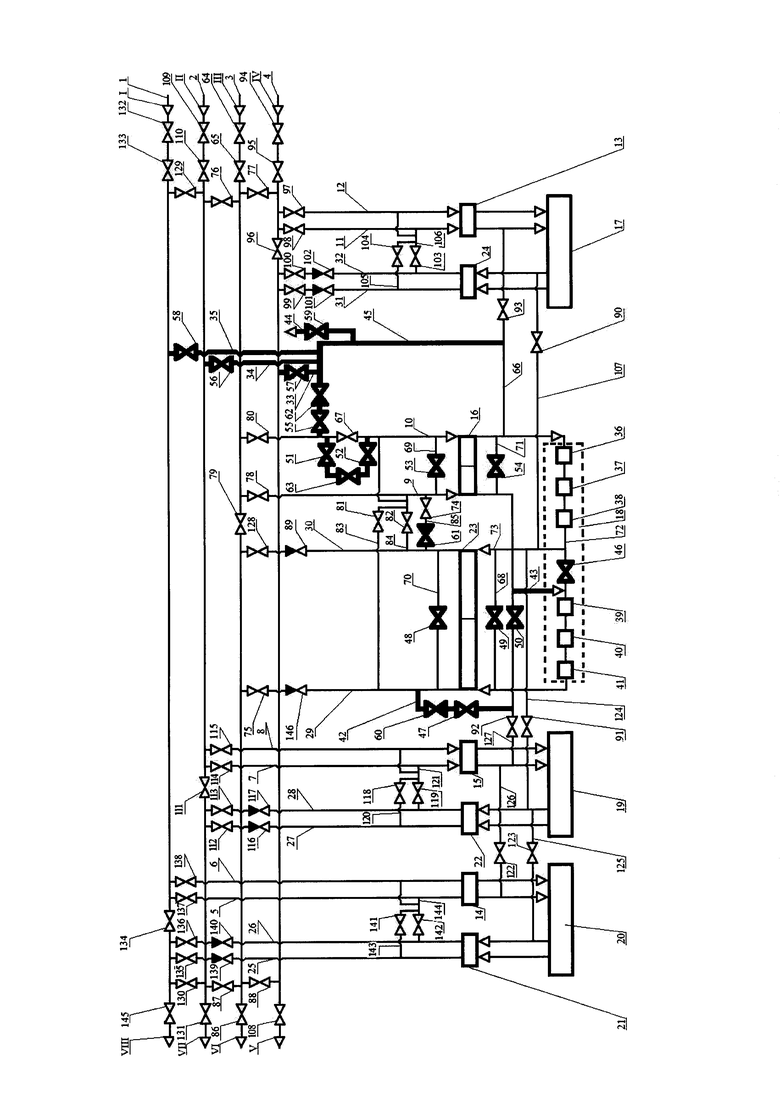

На чертеже представлена принципиальная технологическая схема выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в ремонт, где позициями обозначены: магистральный газопровод «СРТО-Урал» 1; магистральный газопровод «Ямбург-Поволжье» 2; магистральный газопровод «Уренгой-Новопсков» 3; магистральный газопровод «Уренгой-Петровск» 4; входные шлейфы компрессорного цеха КЦ-4 «Алмазная» 5, 6; входные шлейфы компрессорного цеха КЦ-3 «Алмазная» 7, 8; входные шлейфы компрессорного цеха КЦ-2 «Алмазная» 9, 10; входные шлейфы компрессорного цеха КЦ-1 «Алмазная» 11, 12; блок пылеуловителей КЦ-1 «Алмазная» 13; блок пылеуловителей КЦ-4 «Алмазная» 14; блок пылеуловителей КЦ-3 «Алмазная» 15; блок пылеуловителей КЦ-2 «Алмазная» 16; компрессорный цех КЦ-1 «Алмазная» 17; компрессорный цех КЦ-2 «Алмазная» 18; компрессорный цех КЦ-3 «Алмазная» 19; компрессорный цех КЦ-4 «Алмазная» 20; аппараты воздушного охлаждения КЦ-4 «Алмазная» 21; аппараты воздушного охлаждения КЦ-3 «Алмазная» 22; аппараты воздушного охлаждения КЦ-2 «Алмазная» 23; аппараты воздушного охлаждения КЦ-1 «Алмазная» 24; выходные шлейфы КЦ-4 «Алмазная» 25, 26; выходные шлейфы КЦ-3 «Алмазная» 27, 28; выходные шлейфы КЦ-2 «Алмазная» 29, 30; выходные шлейфы КЦ-1 «Алмазная» 31, 32; смонтированные газопроводы-отводы 33-35; газоперекачивающие агрегаты 36-41; трубопроводная обвязка высокого давления 42-45; трубопроводная арматура-кран 46-50; отсечные краны 51, 52; трубопроводная арматура-кран 53-55; трубопроводная арматура-входной кран 56-59; предохранительная арматура-обратный клапан 60-62; антипомпажный клапан- кран-регулятор (типа Моквелд) 63; линейный кран 64; охранный кран 65; межцеховая перемычка 66; антипомпажный клапан -кран-регулятор (Моквелд) 67; входные коллекторы 68, 69; выходные коллекторы 70, 71; нагнетательный газопровод 72; выходной газопровод 73; антипомпажный клапан кран 74; выходной кран 75; шаровой кран 76, 77; входной кран 78, 80; кран 81, 82; внутрицеховая перемычка 83, 84; внутристанционная перемычка 85; южный охранный кран 86; кран 87, 88; обратный клапан 89; кран 90-93; линейный кран 94; северный охранный кран 95; обводной секущий станционный кран 96; кран 97-100; обратные клапаны 101, 102; краны 103, 104; внутрицеховые перемычки 105, 106; межцеховая перемычка 107; южный охранный кран 108; линейный кран 109; северный охранный кран 110; секущий станционный кран 111; кран 112-115; обратные клапаны 116, 117; краны 118, 119; внутрицеховые перемычки 120, 121; краны 122, 123; межцеховые перемычки 124, 127; кран 128-130; охранный кран 131; линейный кран 132; охранный кран 133; секущий станционный кран 134; кран 135-138; обратный клапан 139, 140; кран 141, 142; внутрицеховые перемычки 143, 144; южный охранный кран 145; обратный клапан 146.

Компрессорная станция содержит в своем составе газоперекачивающие агрегаты, служащие для компримирования природного газа и включающие в себя газотурбинные установки и центробежные компрессоры.

Компрессорная станция работает следующим образом. Транспортируемый природный газ I-IV в четырехниточном коридоре по магистральным газопроводам 1-4 поступает с давлением 5,4 МПа по входным шлейфам 5-12 через блоки пылеуловителей 13-16 в четыре компрессорных цеха 17-20 на компримирование. Затем компримированный природный газ охлаждается в аппаратах воздушного охлаждения газа 21-24 и направляется по выходным шлейфам 25-32 «в трассу» V-VIII по магистральным газопроводам 1-4 с давлением 7,35 МПа. Выработка природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в ремонт осуществляется через смонтированные газопроводы-отводы 33-35 в компрессорном цехе 18, в котором использованы: два цеховых контура компримирования 10-16-36-37-38-72-73-23-61-74-9 и 9-16-43-39-40-41-23-29-146-75; полнонапорные сменные проточные части, размещенные внутри газоперекачивающих агрегатов 36-41; дополнительное промежуточное охлаждение потока газа в аппаратах воздушного охлаждения газа 23 после третей ступени сжатия 38; дополнительная трубопроводная обвязка высокого давления 42-45 с трубопроводной 46-59, предохранительной 60-62 и запорно-регулирующей арматурой 63.

Пример 1. При плановом выводе в ремонт участка магистрального газопровода «Уренгой-Новопсков» 3 (DN 1400) в четырехниточном коридоре магистрального газопровода осуществлена выработка природного газа III через компрессорный цех 18 (КЦ-2 «Алмазная») в объеме 30-ти километрового участка от закрытого линейного крана 64 (1670 км) до открытого северного охранного крана 65 (1699 км) с входного трассового давления 5,4 МПа до остаточного в газопроводе -1,5 МПа.

До начала выработки газа осуществлен монтаж (на чертеже выделены жирной линией): трех газопроводов-отводов 33-35 с трубопроводной арматурой 56-58 от трех магистральных газопроводов 1-3 к смонтированной перемычке 45 между входным шлейфом 10 в компрессорный цех 18 и межцеховой перемычкой 66 от предыдущего «по ходу газа» компрессорного цеха 17 с трубопроводной 55 и предохранительной арматурой 62 и свечной линией 44 с трубопроводной арматурой 59; межцеховой перемычки 42 с последующим «по ходу газа» компрессорным цехом 19 с трубопроводной 47 и предохранительной 60 арматурой; газопровода-отвода 43 от газового коллектора к четвертой ступени компремирования 39; крана-регулятора 67 (типа Моквелд) с двумя отсечными кранами 51 и 52; дополнительной трубопроводной арматуры 48, 49, 53, 54 на входных 68, 69 и выходных 70, 71 коллекторах блоков пылеуловителей 16 и аппаратов воздушного охлаждения газа 23, дополнительной трубопроводной арматуры 46 на нагнетательном газопроводе 72 между третьей и четвертой ступенями компремирования, дополнительной трубопроводной арматуры 50 на перемычке между газопроводом-отводом 43 и межцеховой перемычкой 42 с последующим «по ходу газа» компрессорным цехом 19; дополнительной предохранительной арматурой 61 на перемычке между входным 9 и выходным 30 шлейфами.

С помощью смонтированных устройств были организованы два цеховых контура компримирования 10-16-36-37-38-72-73-23-61-74-9 и 9-16-43-39-40-41-23-29-74-75, работавших ранее как один цеховой контур по последовательно-параллельной схеме с шестью ступенями сжатия в шести газоперекачивающих агрегатах 36-38, 39-41 (ГТК-10-4), с дополнительным промежуточным охлаждением потока газа после третей ступени сжатия 38. В центробежных компрессорах газоперекачивающих агрегатов 36-38, 39-41 использовали полнонапорные сменные проточные части (СПЧ 370 1,45/76-6500) вместо штатных неполнонапорных (СПЧ Н370-18-1).

При закрытых шаровых кранах 76, 77 на перемычках между соседними магистральными газопроводами «Ямбург-Поволжье» 2, «Уренгой-Новопсков» 3, «Уренгой-Петровск» 4, а также закрытых входном 78 и обводном секущем станционном 79 кранах, транспортируемый газ III поступал через открытый входной кран 80 и входной шлейф 10 в первый цеховой контур компремирования через блок пылеуловителей 16. Положение кранов 53-55, 67 - «закрыт», положение отсечных кранов 51, 52 антипомпажного клапана 63 (типа «Моквелд») - «открыт». Антипомпажный клапан 63 был специально настроен на давление 1,5 МПа для того, чтобы обеспечить подачу газа на вход первой ступени газоперекачивающего агрегата 36 с минимально возможным по помпажу остаточным давлением в магистральном газопроводе «Уренгой-Новопсков» 3.

Пройдя три ступени компремирования через газоперекачивающие агрегаты 36-38 (ГТК-10-4), в которых неполнонапорные сменные проточные части (СПЧ Н370-18-1) были заменены на полнонапорные (СПЧ 370 1,45/76-6500), нагретый газ поступал по выходному газопроводу 73 на дополнительное промежуточное охлаждение после третьей ступени сжатия в аппараты воздушного охлаждения газа 23. Положение кранов 46, 48-50 и 81, 82 на внутрицеховых перемычках 83 и 84 - «закрыт».

Охлажденный газ через открытый кран 74 на внутристанционной перемычке 85 поступил по входному шлейфу 9 во второй цеховой контур компремирования через блок пылеуловителей 16, подвергся компремированию до трассового давления 7,35 МПа и снова нагрелся в газоперекачивающих агрегатах 39-41, повторно был охлажден в аппаратах воздушного охлаждения газа 23 и через открытый выходной кран 75 по выходному шлейфу 29 далее - через открытый южный охранный кран 86 был направлен VI в «трассу» магистрального газопровода «Уренгой-Новопсков» 3. Положение крана 128 на выходном шлейфе 30, крана 47 на межцеховой перемычке 42, а также кранов 87, 88 на выходных перемычках между магистральными газопроводами «Уренгой-Петровск» 4 / «Уренгой-Новопсков» 3 и «Ямбург-Поволжье» 2 / «Уренгой-Новопсков» 3 - «закрыт».

Для исключения превышения давления выше допустимого предела использованы: обратные клапаны, 60-62, 89,146 на выходных шлейфах 29, 30, на межцеховых 42, 45 и на внутристанционной 85 перемычках. Положение кранов 90-93 на межцеховых перемычках - «закрыт».

Пример 2. При плановом выводе в ремонт участка магистрального газопровода «Уренгой-Петровск» 4 (DN 1400) в четырехниточном коридоре магистрального газопровода осуществлена выработка природного газа IV через компрессорный цех 18 (КЦ-2 «Алмазная») в объеме 30-ти километрового участка от закрытого линейного крана 94 (1668 км) до открытого северного охранного крана 95 (1697 км) с входного трассового давления 5,4 МПа до остаточного в газопроводе - 1,5 МПа. Выводимый в ремонт участок магистрального газопровода «Уренгой-Петровск» 4 был отключен путем закрытия линейного крана 94.

Компрессорный цех 17 (КЦ-1 «Алмазная») был остановлен «на проход» при открытом обводном секущем станционном кране 96. Положение кранов 97-100 на входных 11, 12 и выходных 31, 32 шлейфах с обратными клапанами 101, 102 - «закрыт». Положение кранов 103, 104 на внутрицеховых перемычках 105, 106 - «открыт». Положение кранов 90, 93 на межцеховых перемычках 107, 66 - «закрыт». Компрессорный цех 17 осуществлял работу «на кольцо» через открытые внутрицеховые перемычки 105, 106 через блок пылеуловителей 13 и аппараты воздушного охлаждения газа 24.

До начала выработки газа осуществлен монтаж (на чертеже выделены жирной линией): трех газопроводов-отводов 33-35 с трубопроводной арматурой 56-58 от трех магистральных газопроводов 1, 2, 4 к также смонтированной перемычке 45 между входным шлейфом 10 в компрессорный цех 18 и межцеховой перемычкой 66 от предыдущего «по ходу газа» компрессорного цеха 17 с трубопроводной 55 и предохранительной арматурой 62 и свечной линией 44 с трубопроводной арматурой 59; межцеховой перемычки 42 с последующим «по ходу газа» компрессорным цехом 19 с трубопроводной 47 и предохранительной 60 арматурой; газопровода-отвода 43 от газового коллектора к четвертой ступени компремирования 39; крана-регулятора 63 (типа Моквелд) с двумя отсечными кранами 51, 52; дополнительной трубопроводной арматуры 48, 49, 53, 54 на входных 68, 69 и выходных 70, 71 коллекторах блоков пылеуловителей 16 и аппаратов воздушного охлаждения газа 23, дополнительной трубопроводной арматуры 46 на нагнетательном газопроводе 72 между третьей и четвертой ступенями компремирования, дополнительной трубопроводной арматуры 50 на перемычке между газопроводом-отводом 43 и межцеховой перемычкой 42 с последующим «по ходу газа» компрессорным цехом 19; дополнительной предохранительной арматурой 61 на перемычке между входным 9 и выходным 30 шлейфами.

С помощью смонтированных устройств были организованы два цеховых контура компремирования 10-16-36-37-38-72-73-23-61-74-9 и 9-16-43-39-40-41-23-29-74-75, работавших ранее как один цеховой контур по последовательно-параллельной схеме с шестью ступенями сжатия в шести газоперекачивающих агрегатах 36-38, 39-41 (ГТК-10-4), с дополнительным промежуточным охлаждением потока газа после третей ступени сжатия 38. В центробежных компрессорах газоперекачивающих агрегатов 36-38, 39-41 использовали полнонапорные сменные проточные части (СПЧ 370 1,45/76-6500) вместо штатных неполнонапорных (СПЧ Н370-18-1).

При закрытом шаровом кране 77 на перемычке между соседними магистральными газопроводами «Уренгой-Новопсков» 3 и «Уренгой-Петровск» 4, а также закрытых входных 78, 80 и обводном секущем станционном 79 кранах, транспортируемый газ IV поступал через открытый входной кран 94 и входной шлейф 33 в первый цеховой контур компремирования через блок пылеуловителей 16. Положение кранов 53, 54, 67 - «закрыт», положение крана 55, отсечных кранов 51, 52 антипомпажного клапана 63 (типа «Моквелд») - «открыт». Антипомпажный клапан 63 был специально настроен на давление 1,5 МПа для того, чтобы обеспечить подачу газа на вход первой ступени газоперекачивающего агрегата 36 с минимально возможным по помпажу остаточным давлением в магистральном газопроводе «Уренгой-Петровск» 4.

Пройдя три ступени компремирования через газоперекачивающие агрегаты 36-38 (ГТК-10-4), в которых неполнонапорные сменные проточные части (СПЧ Н370-18-1) были заменены на полнонапорные (СПЧ 370 1,45/76-6500), нагретый газ поступал по выходному газопроводу 73 на дополнительное промежуточное охлаждение после третьей ступени сжатия в аппараты воздушного охлаждения газа 23. Положение кранов 46, 48-50 и 81, 82 на внутрицеховых перемычках 83 и 84 - «закрыт».

Охлажденный газ через открытый кран 74 на внутристанционной перемычке 85 поступил по входному шлейфу 9 во второй цеховой контур компремирования через блок пылеуловителей 16, подвергся компремированию до трассового давления 7,35 МПа и снова нагрелся в газоперекачивающих агрегатах 39-41, повторно был охлажден в аппаратах воздушного охлаждения газа 23 и через открытый выходной кран 75 по выходному шлейфу 29 далее был направлен в «трассу» магистрального газопровода «Уренгой-Новопсков» 3. Положение крана 128 на выходном шлейфе 30, крана 47 на межцеховой перемычке 42, линейного крана 86, крана 87 на выходной перемычке между магистральными газопроводами «Уренгой-Новопсков» 3 / «Ямбург-Поволжье» 2- «закрыт». Из трассы магистрального газопровода «Уренгой-Новопсков» 3 компримированный природный газ V был направлен через открытый кран 88 на выходной перемычке между магистральными газопроводами «Уренгой-Новопсков» 3 и «Уренгой-Петровск» 4, далее через открытый южный охранный кран 108 в трассу магистрального газопровода «Уренгой-Петровск» 4.

Для исключения превышения давления выше допустимого предела использованы: обратные клапаны 60-62, 89,146 на выходных шлейфах 29, 30, на межцеховых 42, 45 и на внутристанционной 85 перемычках. Положение кранов 90-93 на межцеховых перемычках - «закрыт».

Пример 3. При плановом выводе в ремонт участка магистрального газопровода «Ямбург-Поволжье» 2 (DN 1400) в четырехниточном коридоре магистрального газопровода осуществлена выработка природного газа II через компрессорный цех 18 (КЦ-2 «Алмазная») в объеме 28-ми километрового участка от закрытого линейного крана 109 (1811 км) до открытого северного охранного крана 110 (1838 км) с входного трассового давления 5,4 МПа до остаточного в газопроводе - 1,5 МПа. Выводимый в ремонт участок магистрального газопровода «Уренгой-Петровск» 2 был отключен путем закрытия линейного крана 109.

Компрессорный цех 19 (КЦ-3 «Алмазная») был остановлен «на проход» при открытом обводном секущем станционном кране 111. Положение кранов 112-115 на входных 7, 8 и выходных 27, 28 шлейфах с обратными клапанами 116, 117 - «закрыт». Положение кранов 118, 119 на внутрицеховых перемычках 120, 121 - «открыт». Компрессорный цех 19 осуществлял работу «на кольцо» через открытые внутрицеховые перемычки 120, 121 через блок пылеуловителей 15 и аппараты воздушного охлаждения газа 22. Положение кранов 91, 92 и 122, 123 на межцеховых перемычках 124-127 - «закрыт».

До начала выработки газа осуществлен монтаж (на чертеже выделены жирной линией): трех газопроводов-отводов 33-35 с трубопроводной арматурой 56-58 от трех магистральных газопроводов 1, 2, 4 к также смонтированной перемычке 45 между входным шлейфом 10 в компрессорный цех 18 и межцеховой перемычкой 66 от предыдущего «по ходу газа» компрессорного цеха 17 с трубопроводной 55 и предохранительной арматурой 62 и свечной линией 44 с трубопроводной арматурой 59; межцеховой перемычки 42 с последующим «по ходу газа» компрессорным цехом 19 с трубопроводной 47 и предохранительной 60 арматурой; газопровода-отвода 43 от газового коллектора к четвертой ступени компремирования 39; крана-регулятора 63 (типа Моквелд) с двумя отсечными кранами 51 и 52; дополнительной трубопроводной арматуры 48, 49, 53, 54 на входных 68, 69 и выходных 70, 71 коллекторах блоков пылеуловителей 16 и аппаратов воздушного охлаждения газа 23, дополнительной трубопроводной арматуры 46 на нагнетательном газопроводе 72 между третьей и четвертой ступенями компремирования, дополнительной трубопроводной арматуры 50 на перемычке между газопроводом-отводом 43 и межцеховой перемычкой 42 с последующим «по ходу газа» компрессорным цехом 19; дополнительной предохранительной арматурой 61 на перемычке между входным 9 и выходным 30 шлейфами.

С помощью смонтированных устройств были организованы два цеховых контура компримирования 10-16-36-37-38-72-73-23-61-74-9 и 9-16-43-39-40-41-23-29-74-75, работавших ранее как один цеховой контур по последовательно-параллельной схеме с шестью ступенями сжатия в шести газоперекачивающих агрегатах 36-38, 39-41 (ГТК-10-4), с дополнительным промежуточным охлаждением потока газа после третей ступени сжатия 38. В центробежных компрессорах газоперекачивающих агрегатов 36-38, 39-41 использовали полнонапорные сменные проточные части (СПЧ 370 1,45/76-6500) вместо штатных неполнонапорных (СПЧ Н370-18-1).

При закрытых шаровых кранах 129, 76 на перемычках между соседними магистральными газопроводами «СРТО-Урал» 1, «Ямбург-Поволжье» 2, «Уренгой-Новопсков» 3, а также закрытых входных 78, 80 и обводном секущем станционном 79 кранах, транспортируемый газ II поступал через открытый входной кран 56 и входной шлейф 34 в первый цеховой контур компремирования через блок пылеуловителей 16. Положение кранов 53, 54, 67 - «закрыт», положение крана 55, отсечных кранов 51, 52 антипомпажного клапана 63 (типа «Моквелд») - «открыт». Антипомпажный клапан 63 был специально настроен на давление 1,5 МПа для того, чтобы обеспечить подачу газа на вход первой ступени газоперекачивающего агрегата 36 с минимально возможным по помпажу остаточным давлением в магистральном газопроводе «Ямбург-Поволжье» 2.

Пройдя три ступени компремирования через газоперекачивающие агрегаты 36-38 (ГТК-10-4), в которых неполнонапорные сменные проточные части (СПЧ Н370-18-1) были заменены на полнонапорные (СПЧ 370 1,45/76-6500), нагретый газ поступал по выходному газопроводу 73 на дополнительное промежуточное охлаждение после третьей ступени сжатия в аппараты воздушного охлаждения газа 23. Положение кранов 46, 48-50 и 81, 82 на внутрицеховых перемычках 83 и 84 - «закрыт».

Охлажденный газ через открытый кран 74 на внутристанционной перемычке 85 поступил по входному шлейфу 9 во второй цеховой контур компремирования через блок пылеуловителей 16, подвергся компремированию до трассового давления 7,35 МПа и снова нагрелся в газоперекачивающих агрегатах 39-41, повторно был охлажден в аппаратах воздушного охлаждения газа 23 и через открытый выходной кран 75 по выходному шлейфу 29 далее был направлен в «трассу» магистрального газопровода «Уренгой-Новопсков» 3. Положение крана 128 на выходном шлейфе 30, крана 47 на межцеховой перемычке 42, линейного крана 86, кранов 130, 88 на выходных перемычках между магистральными газопроводами «Уренгой-Новопсков» 3 / «Уренгой-Петровск» 4 и «СРТО-Урал» 1 / «Ямбург-Поволжье» 2 - «закрыт».

Из трассы магистрального газопровода «Уренгой-Новопсков» 3 компремированный природный газ VII был направлен через открытый кран 87 на выходной перемычке между магистральными газопроводами «Уренгой-Новопсков» 3 и «Ямбург-Поволжье» 2, далее через открытый южный охранный кран 131 в трассу магистрального газодровода «Ямбург-Поволжье» 2.

Для исключения превышения давления выше допустимого предела использованы: обратные клапаны 60-62, 89,146 на выходных шлейфах 29, 30, на межцеховых 42, 45 и на внутристанционной 85 перемычках. Положение кранов 90-93 на межцеховых перемычках - «закрыт».

Пример 4. При плановом выводе в ремонт участка магистрального газопровода «СРТО-Урал» 1 (DN 1400) в четырехниточном коридоре магистрального газопровода осуществлена выработка природного газа I через компрессорный цех 18 (КЦ-2 «Алмазная») в объеме 28-ми километрового участка от закрытого линейного крана 132 (1811 км) до открытого северного охранного крана 133 (1838 км) с входного трассового давления 5,4 МПа до остаточного в газопроводе - 1,5 МПа. Выводимый в ремонт участок магистрального газопровода «СРТО-Урал» 1 был отключен путем закрытия линейного крана 132.

Компрессорный цех 20 (КЦ-4 «Алмазная») был остановлен «на проход» при открытом обводном секущем станционном кране 134. Положение кранов 135-138 на входных 5, 6 и выходных 25, 26 шлейфах с обратными клапанами 139, 140 - «закрыт». Положение кранов 141, 142 на внутрицеховых перемычках 143, 144 - «открыт». Компрессорный цех 29 осуществлял работу «на кольцо» через открытые внутрицеховые перемычки 143, 144 через блок пылеуловителей 14 и аппараты воздушного охлаждения газа 21. Положение кранов 91, 92 и 122, 123 на межцеховых перемычках 124-127 - «закрыт».

До начала выработки газа осуществлен монтаж (на чертеже выделены жирной линией): трех газопроводов-отводов 33-35 с трубопроводной арматурой 56-58 от трех магистральных газопроводов 1, 2, 4 к также смонтированной перемычке 45 между входным шлейфом 10 в компрессорный цех 18 и межцеховой перемычкой 66 от предыдущего «по ходу газа» компрессорного цеха 17 с трубопроводной 55 и предохранительной арматурой 62 и свечной линией 44 с трубопроводной арматурой 59; межцеховой перемычки 42 с последующим «по ходу газа» компрессорным цехом 19 с трубопроводной 47 и предохранительной 60 арматурой; газопровода-отвода 43 от газового коллектора к четвертой ступени компремирования 39; крана-регулятора 63 (типа Моквелд) с двумя отсечными кранами 51 и 52; дополнительной трубопроводной арматуры 48, 49, 53, 54 на входных 68, 69 и выходных 70, 71 коллекторах блоков пылеуловителей 16 и аппаратов воздушного охлаждения газа 23, дополнительной трубопроводной арматуры 46 на нагнетательном газопроводе 72 между третьей и четвертой ступенями компремирования, дополнительной трубопроводной арматуры 50 на перемычке между газопроводом-отводом 43 и межцеховой перемычкой 42 с последующим «по ходу газа» компрессорным цехом 19; дополнительной предохранительной арматурой 61 на перемычке между входным 9 и выходным 30 шлейфами.

С помощью смонтированных устройств были организованы два цеховых контура компримирования 10-16-36-37-38-72-73-23-61-74-9 и 9-16-43-39-40-41-23-29-74-75, работавших ранее как один цеховой контур по последовательно-параллельной схеме с шестью ступенями сжатия в шести газоперекачивающих агрегатах 36-38, 39-41 (ГТК-10-4), с дополнительным промежуточным охлаждением потока газа после третей ступени сжатия 38. В центробежных компрессорах газоперекачивающих агрегатов 36-38, 39-41 использовали полнонапорные сменные проточные части (СПЧ 370 1,45/76-6500) вместо штатных неполнонапорных (СПЧ НЗ 70-18-1).

При закрытом шаровом кране 129 на перемычке между соседними магистральными газопроводами «СРТО-Урал» 1 и «Ямбург-Поволжье» 2, а также закрытых входных 78, 80 и обводном секущем станционном 79 кранах, транспортируемый газ I поступал через открытый входной кран 58 и входной шлейф 35 в первый цеховой контур компремирования через блок пылеуловителей 16. Положение кранов 53, 54, 67 - «закрыт», положение крана 55, отсечных кранов 51, 52 антипомпажного клапана 63 (типа «Моквелд») -«открыт». Антипомпажный клапан 63 был специально настроен на давление 1,5 МПа для того, чтобы обеспечить подачу газа на вход первой ступени газоперекачивающего агрегата 36 с минимально возможным по помпажу остаточным давлением в магистральном газопроводе «СРТО-Урал» 1.

Пройдя три ступени компремирования через газоперекачивающие агрегаты 36-38 (ГТК-10-4), в которых неполнонапорные сменные проточные части (СПЧ Н370-18-1) были заменены на полнонапорные (СПЧ 370 1,45/76-6500), нагретый газ поступал по выходному газопроводу 73 на дополнительное промежуточное охлаждение после третьей ступени сжатия в аппараты воздушного охлаждения газа 23. Положение кранов 46, 48-50 и 81, 82 на внутрицеховых перемычках 83 и 84 - «закрыт».

Охлажденный газ через открытый кран 74 на внутристанционной перемычке 85 поступил по входному шлейфу 9 во второй цеховой контур компремирования через блок пылеуловителей 16, подвергся компремированию до трассового давления 7,35 МПа и снова нагрелся в газоперекачивающих агрегатах 39-41, повторно был охлажден в аппаратах воздушного охлаждения газа 23 и через открытый выходной кран 75 по выходному шлейфу 29 далее был направлен в «трассу» магистрального газопровода «Уренгой-Новопсков» 3. Положение крана 128 на выходном шлейфе 30, крана 47 на межцеховой перемычке 42, южных охранных кранов 131 и 86, крана 88 на выходной перемычке между магистральными газопроводами «Уренгой-Новопсков» 3 / «Уренгой-Петровск» 4 - «закрыт».

Из трассы магистрального газопровода «Уренгой-Новопсков» 3 компремированный природный газ VIII был направлен через открытые краны 87, 130 на выходных перемычках между магистральными газопроводами «Уренгой-Новопсков» 3 / «Ямбург-Поволжье» 2 и «Ямбург-Поволжье» 2 - «СРТО-Урал» 1, далее через открытый южный охранный кран 145 в трассу магистрального газопровода «СРТО-Урал» 1.

Для исключения превышения давления выше допустимого предела использованы: обратные клапаны 60-62, 89,146 на выходных шлейфах 29, 30, на межцеховых 42, 45 и на внутристанционной 85 перемычках. Положение кранов 90-93 122, 123, на межцеховых перемычках - «закрыт».

Предлагаемый способ позволяет рационально использовать ресурсы природного газа, при этом не требует крупных капитальных вложений для внедрения, удешевляет себестоимость товарного газа и не наносит вреда экологии. Изобретение может найти широкое применение в газовой промышленности при эксплуатации основного оборудования КС.

Изобретение относится к объектам магистрального газопровода и может быть использовано для выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в капитальный ремонт. Технический результат - получение большего объема сэкономленного товарного газа за счет более эффективного опорожнения четырех участков магистрального газопровода в четырехниточном коридоре. Согласно предлагаемому техническому решению выработку газа осуществляют путем применения двух цеховых контуров компримирования, каждый из которых включает три газоперекачивающих агрегата, в центробежном компрессоре которых используется полнонапорная сменная проточная часть, дополнительно применяют промежуточное охлаждение потока газа после третьей ступени сжатия в центробежном компрессоре, откачку газа производят цеховыми контурами компримирования, каждый из которых включает три газоперекачивающих агрегата из одного из трех участков магистральных газопроводов, содержащий отключенный и примыкающий участки ко второму цеху компримирования, до максимальной степени сжатия компрессоров газоперекачивающих агрегатов в пределах рабочей области газодинамических характеристик центробежных компрессоров. 1 ил., 1 табл.

Способ выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в ремонт в четырехниточном коридоре газоперекачивающими агрегатами, включающий применение газотурбинных установок и центробежных компрессоров, откачку газа последовательно работающими газоперекачивающими агрегатами, отличающийся тем, что выработку газа осуществляют путем применения двух цеховых контуров компримирования, каждый из которых включает три газоперекачивающих агрегата, в центробежном компрессоре которых используется полнонапорная сменная проточная часть, соединенных перемычкой высокого давления, дополнительно применяют промежуточное охлаждение потока газа после третьей ступени сжатия в центробежном компрессоре, для этого соединяют агрегаты дополнительной трубопроводной обвязкой высокого давления с предохранительной и запорно-регулирующей арматурой, осуществляют монтаж: трех газопроводов-отводов с трубопроводной арматурой от магистральных газопроводов к смонтированной перемычке между входным шлейфом в компрессорный цех и межцеховой перемычкой от предыдущего «по ходу газа» компрессорного цеха с трубопроводной и предохранительной арматурой и свечной линией; межцеховой перемычки с последующим «по ходу газа» компрессорным цехом с трубопроводной и предохранительной арматурой; газопровода-отвода от нагнетательного коллектора к четвертой ступени компримирования; крана-регулятора с двумя отсечными кранами; дополнительной трубопроводной арматуры на входных и выходных коллекторах блоков пылеуловителей и аппаратов воздушного охлаждения газа, на нагнетательном газопроводе между третьей и четвертой ступенями, на перемычке между нагнетательным газопроводом и межцеховой перемычкой с последующим «по ходу газа» компрессорным цехом; дополнительной предохранительной арматурой на перемычке между входным и выходным шлейфами, откачку газа производят цеховыми контурами компримирования, каждый из которых включает три газоперекачивающих агрегата из одного из трех участков магистральных газопроводов, содержащий отключенный и примыкающий участки к второму цеху компримирования, до максимальной степени сжатия компрессоров газоперекачивающих агрегатов в пределах рабочей области газодинамических характеристик центробежных компрессоров.

| СПОСОБ ОТКАЧКИ ПРИРОДНОГО ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА ГАЗОПРОВОДА В МНОГОНИТОЧНОЙ СИСТЕМЕ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ С ПРИМЕНЕНИЕМ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ КОМПРЕССОРНОЙ СТАНЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2447355C2 |

| СПОСОБ ОПОРОЖНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ ОТ ГАЗА В МНОГОНИТОЧНЫХ СИСТЕМАХ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ (ВАРИАНТЫ) | 2008 |

|

RU2362087C1 |

| DE 4401283 A1, 21.07.1994 | |||

| СПОСОБ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) И КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2418991C1 |

Авторы

Даты

2019-12-24—Публикация

2019-03-11—Подача