Изобретение относится к несущим конструкциям малых космических аппаратов (далее МКА), изготовленных из новых конструкционных материалов, включающих в себя элементы из вспененного алюминия, предназначенные для поглощения вибраций, повышения прочности и жесткости конструкции при снижении массы конструкционных элементов, повышения защиты МКА от воздействия метеоритных частиц и ионизирующего излучения космического пространства.

В настоящее время очень распространено изготовление корпусов малых космических аппаратов из сотовых алюминиевых панелей с использованием каркасно-силовой рамы. Указанные панели содержат два поверхностных слоя, выполненных из листового алюминиевого материала с вклеенным между ними внутренним наполнителем. Наполнитель выполнен в виде сотовой конструкции с ячейками в форме правильных полых призм с шестиугольным основанием и имеющих одну общую грань с каждой соседней. Так, например известны несущие панели корпуса космического аппарата (КА), содержащие элементы рамы, а также несущие верхнее и нижнее основания, между которыми герметично установлен заполнитель в виде сот (патент RU 2283799 от 28.06.2004, МПК B64G 1/22, В32В 3/12). Для таких аппаратов уже достигнуто оптимальное соотношение масса/прочность (жесткость) и их существенная модернизация невозможна. Таким образом, остается нерешенной задача снижения веса и повышения прочности конструкции МКА. Вместе с тем, при современной высокой ценности единицы веса полезной нагрузки, выведенной на орбиту, всегда остается актуальной проблема снижения веса основной конструкции до допустимого минимума.

Также, существуют проблемы обеспечения качества данных российских систем дистанционного зондирования Земли (ДЗЗ), обеспечения высокой степени защиты радиоэлектронной аппаратуры МКА от естественного ионизирующего излучения космического пространства и воздействия метеоритных частиц, а также продления срока активного существования МКА

Технической задачей, решаемой предложенным изобретением, является создание несущей конструкции МКА, альтернативной используемым в настоящий момент конструкциям из сотовых алюминиевых панелей с каркасно-силовой рамой, для:

- получения более точных результатов работы прецизионного бортового оборудования;

- увеличения срока активного существования МКА;

- оптимизации соотношения массы полезной нагрузки к массе конструктивных элементов.

Решение поставленной задачи в заявленном изобретении обеспечено использованием в конструкции нового для этой области материала (пеноалюминия), обладающего следующими преимуществами по сравнению с используемыми сотовыми алюминиевыми панелями:

- более высокая удельная жесткость;

- более высокие прочностные характеристики;

- более высокая способность к защите от ионизирующего излучения;

- высокая демпфирующая способность;

- относительная простота механической обработки материала и технологических манипуляций с ним.

Сущность изобретения заключается в следующем.

Благодаря своей пористо-ячеистой структуре пеноалюминий обладает высокой вибростойкостью, высоким значением отношения модуля упругости и прочности к плотности, а также способностью равномерно поглощать энергию при деформации.

Как уже было сказано выше, в настоящее время в качестве конструкционного материала для изготовления корпуса МКА используются сотовые алюминиевые панели (фиг. 1), представляющие собой алюминиевые обложки, между которых вклеены соты из алюминиевой фольги. В виду своей низкой жесткости, сотовые панели сами по себе не могут обеспечить необходимую прочность корпуса, кроме того, высокая дискретность материала существенно усложняет закрепление закладных, а значит соединение панелей в единую конструкцию и закрепление на них полезной нагрузки. Из-за этого при сборке корпуса такие панели помещаются в специальные алюминиевые каркасы (каркасы также помещаются на отверстия, необходимые для размещения приборов космического аппарата), что существенно увеличивает вес конструкции, а также стоимость сравнительно дешевых сотовых панелей. Кроме того, сотовые клееные панели при физических ударах о борт МКА космического мусора могут расслаиваться и, как следствие, терять прочность, что ведет к неблагоприятным последствиям.

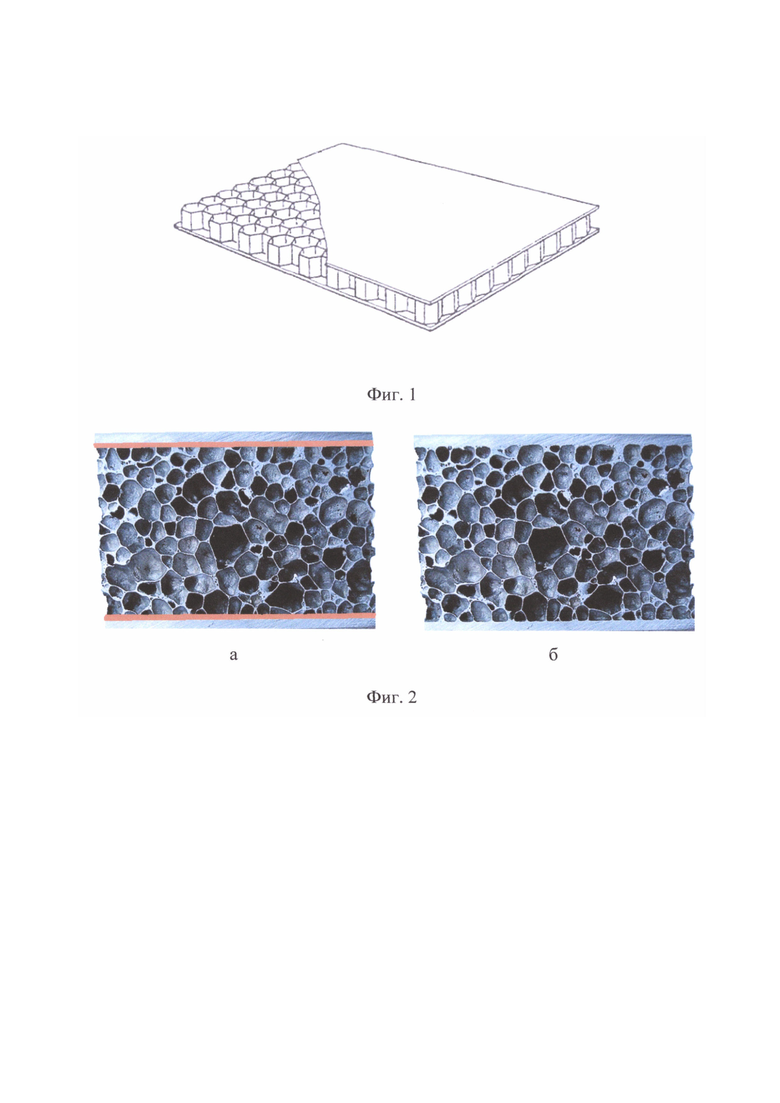

По сравнению с сотовой панелью, панель на основе вспененного алюминия (фиг. 2) обладает гораздо большей изотропностью свойств, меньшей дискретностью и большей жесткостью, что обуславливает высокую прочность корпуса МКА без использования тяжелого и дорогостоящего каркаса, что в свою очередь приводит к снижению массы основной конструкции.

Согласно исследованиям пенометалла (пеноалюминия) в Институте перспективных материалов им. Фраунгофера (Германия) (источник: С. Цукров, к.т.н, Уральский рынок металлов №11, ноябрь 2009), обладает целым рядом свойств: теплоизоляционных и звукопоглощающих. При деформации он ведет себя нелинейно, что характерно для пористых структур. Это свойство может быть использовано в МКА для демпфирования ударов мелкого космического мусора. Хорошая обрабатываемость материала пилением, сверлением, фрезерованием, обточкой значительно упрощает производственное изготовление деталей для МКА из пеноалюминия. Кроме того, у пеноалюминия низкая гигроскопичность (1-3%), что обуславливает морозостойкость и отсутствие трещин при перепаде температур. Такой материал обладает высокой удельной жесткостью, малой термической и электрической проводимостью, не горит и хорошо подходит для поглощения энергии.

Существует множество различных способов получения пористых алюминиевых материалов. В настоящее время пеноалюминий в промышленных масштабах получают двумя основными способами - литейным и порошковым.

Суть литейного метода получения пенометалла заключается во введении в жидкий металл порофоров (карбоната кальция СаСО3, гидридов TiH2, MgH, ZrH2 и др.) либо углекислого газа СО2 в случае прямого вспенивания жидкого металла.

В порошковом методе вместо непосредственного вспенивания расплавленного металла сначала получают прессованную заготовку из алюминиевого порошка и равномерно распределенного вспенивающего вещества (порофора). Этот процесс начинается со смешивания порошка металла или сплава с порофором, после чего смесь уплотняется до получения плотной заготовки, чтобы при вспенивании выделяющийся газ не улетучился из материала. Уплотнение может быть достигнуто холодным прессованием с последующей холодной экструзией, либо за счет проката смеси. Также для этой цели применимо прессование с подогревом до температуры ниже той, которая может вызвать разложение порофора. Последний метод применяется в основном для производства пен из алюминия и различных алюминиевых сплавов, а в качестве вспенивающего агента используется гидрид титана (TiH2), бикарбонат натрия (NaHCO3) или карбонат кальция (СаСО3) в количестве 0,5-1% от общей массы.

Соответственно, в зависимости от метода изготовления пены, сердцевина в панели типа «сэндвич» может приклеиваться к алюминиевой основе (обложке) специальным полимерным составом, в случае литейного способа производства пены (фиг. 2а), либо напрямую припаиваться к обложке под воздействием высокой температуры и давления на стадии вспенивания, при использовании порошкового способа (фиг. 2б).

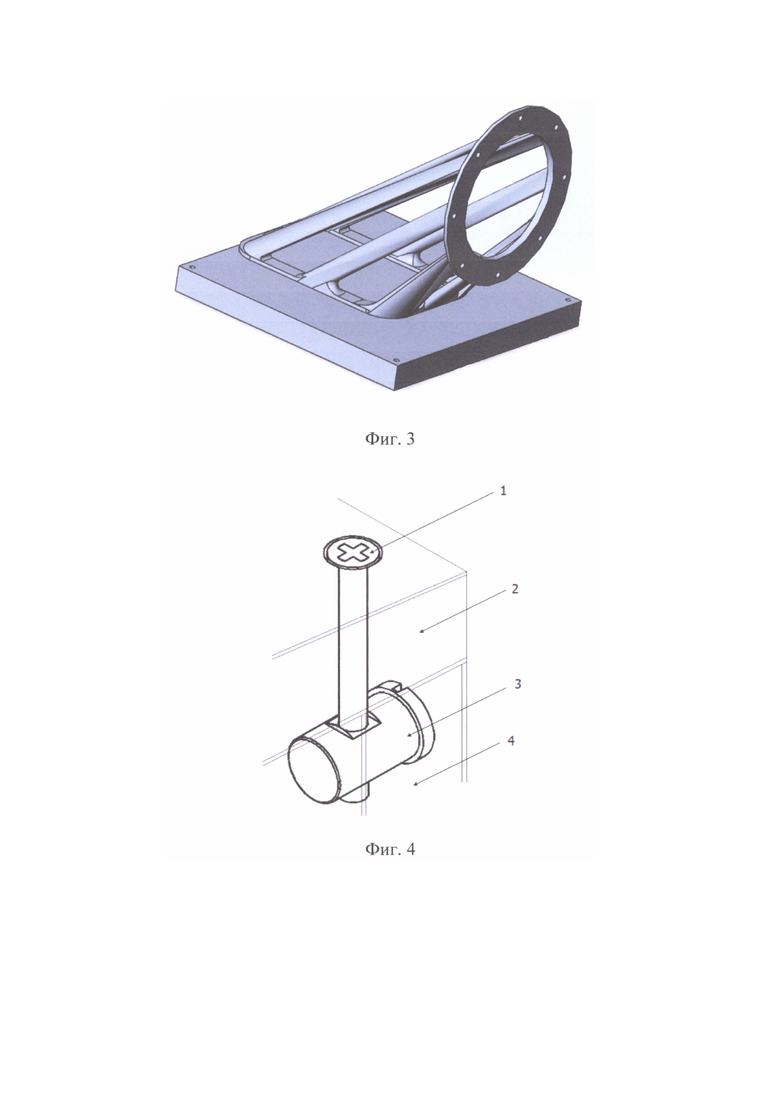

Также стоит обратить внимание на совершенно новый для России развивающийся в настоящий момент способ производства металлических изделий с помощью аддитивных технологий и 3D-печати. 3D-печать или «аддитивное производство» - процесс создания трехмерных объектов практически любой геометрической формы на основе цифровой модели. 3D-печать основана на концепции построения объекта последовательно наносимыми слоями, отображающими контуры модели. Таким образом, формирование материала сэндвич-панели аддитивным методом позволяет получать пористую сердцевину с осознанно распределенными заданными характеристиками, например, регулировать количество и размер пор, с, соответственно, прочность и жесткость материала в конкретной области. Также при получении материала этим способом возникает возможность «вырастить» не только саму сэндвич-панель целиком, но и, при необходимости, сразу нарастить на ее поверхности приспособления для скрепления панелей в единую конструкцию или прикрепления к панели полезной нагрузки - кронштейнов (фиг. 3). Кроме того, стоит отметить такое достоинство аддитивного метода формирования конструкции как наличие программного обеспечения, при помощи которого возможно проводить оптимизацию конструкции с целью снижения веса и количества используемого материала при сохранении прочностных характеристик.

Рассмотрим особые свойства и преимущества сэндвич-панелей на основе вспененного алюминия. Этот материал, защищает от проникновения электромагнитных волн частотой от 0,1 до 1000 МГц, что положительно влияет на работоспособность электронных приборов на борту МКА. Удельный вес пеноалюминия колеблется от 0,15 до 0,35 г/см3 в зависимости от количества газовых пузырьков на единицу объема. Неоспоримым преимуществом сэндвич-панелей, изготовленных порошковым методом, является возможность в процессе производства подвергать заготовку формованию с применением обычных штамповочных операций и в результате получить поверхность практически любой кривизны. Также можно отметить, что уже готовые пеноалюминиевые сэндвич-панели с легкостью обрабатываются специальным оборудованием: фрезерные и гибочные станки, а также профессионального ручного инструмента. С помощью резки, фрезеровки, сгибания, вальцовки и т.д. готовым панелям можно придавать множество различных форм, так как они имеют важное свойство - изменение листовой формы на радиусную без расслоения материала при сгибании. Опытные исследования показали, что сэндвич-панели, изготовленные любым описанным выше методом, имеют преимущества перед сотовыми алюминиевыми панелями по всем показателям, ключевым с точки зрения эксплуатации в условиях космического пространства.

С увеличением высоты орбиты функционирования МКА изменяются величины параметров окружающей среды: давления, температуры, ионизирующего излучения космического пространства, плотности и сопротивления окружающей среды. Вместе с тем, к примеру, от степени пористости сердцевины сэндвич-панели зависит способность материала к демпфированию ударов инородных тел и поглощению ионизирующего излучения, а от толщины металлических обложек - жесткость и прочность конструкции МКА. Поэтому плотность алюминиевой пены и толщина металлических обложек и слоя пеноалюминия могут варьироваться и выбираются в соответствии с параметрами окружающей среды на предполагаемой орбите функционирования конкретного МКА.

Таким образом, использование материала на основе вспененного металла вместо использующихся в настоящее время сотовых алюминиевых панелей приведет к следующим улучшениям:

- высокая способность пенометалла к поглощению вибраций существенно снизит общий вибрационный фон на орбитальном участке, что позволит получать более точные результаты работы прецизионного бортового оборудования;

- демпфирующие свойства вспененного металла повысят защиту МКА от воздействия метеоритных частиц и существенно снизят ударные нагрузки на бортовое оборудование при отделении МКА от ракеты-носителя, что в совокупности с более высокими прочностными характеристиками корпуса из нового материала приводит к продлению срока активного существования МКА;

- общее повышение плотности материала приведет к улучшению защиты бортового оборудования от воздействия ионизирующего излучения космического пространства;

- за счет уменьшения количества производственных этапов из-за отказа от силовой рамы и большей технологичности пенометаллических панелей по сравнению с сотовыми произойдет сокращение общего времени изготовления МКА.

Итак, использование нового конструкционного материала на основе вспененного металла приведет к оптимизации и дальнейшему улучшению характеристик МКА.

Принципиальная схема:

Из-за более высокой жесткости пеноалюминиевых панелей типа «сэндвич» (панель, состоящая из двух алюминиевых основ с вклеенной между основами равномерно вспененной пористой массой алюминия - сердцевиной) при изготовлении из них корпуса МКА появляется возможность отказаться от каркасной силовой рамы. В этом случае элементы корпуса из пенометаллического материала будут скрепляться непосредственно между собой, а не через силовую раму. Учитывая специфику материала, а именно относительно низкие прочностные свойства металлической пены, при скреплении деталей необходимо максимально снять нагрузку с внутренних слоев панели. Поэтому для скрепления пенометаллических сэндвич-панелей между собой угловым и тавровым способом был применен специальный вид соединения (фиг. 4).

В одну из панелей (1) фронтально вклеивается алюминиевый закладной элемент (втулка) с резьбовым отверстием в торце (2) так, чтобы соединительный болт (3), проходящий через другую панель (4) фронтально и входящий в панель с закладным элементом с торца, был вкручен также и в отверстие закладного элемента. Таким образом, основную нагрузку в соединении принимает на себя закладной элемент.

Другой специальный бескаркасный способ скрепления пеноалюминиевых сэндвич-панелей подразумевает собой наращивание на поверхности панелей кронштейнов (требуемой проектом МКА формы) аддитивным методом. В этом случае скрепление панелей (также как и крепление к ним полезной нагрузки) происходит за счет скрепления между собой выращенных аддитивно кронштейнов (или скрепления выращенных кронштейнов с крепежными элементами полезной нагрузки) способом, зависящим от выбранной конфигурации кронштейнов. При этом полностью снимается нагрузка с алюминиевой пены внутренних слоев панели, а также отпадает необходимость некоторых производственных этапов (например, фрезерование в панели отверстий под закладные элементы, изготовление и вклейка закладных элементов в панель и т.д.)

Из сказанного выше видно, что масса МКА значительно снижается за счет отказа от каркасно-силовых рам и использования специально разработанных методов соединения панелей в конструкции МКА при помощи закладных элементов или выращенных аддитивно кронштейнов без потери прочности.

Как уже было сказано выше, при создании алюминиевой сэндвич-панели аддитивным методом возникает возможность вырастить на поверхности панели элементы конструкции необходимые для скрепления панелей или прикрепления к ним полезной нагрузки. Это приведет к дальнейшему упрочнению бескаркасной конструкции. Также возможен вариант аддитивного наращивания элементов крепления на поверхности уже готовой пеноалюминиевой сэндвич-панели.

В этом случае, если для наращивания используется панель с клеевым соединением вспененного алюминия и обложек (алюминиевых основ), интенсивное воздействие температуры при аддитивном процессе может привести к локальному расслаиванию панели. Для того чтобы избежать такого эффекта проводят тепловой расчет.

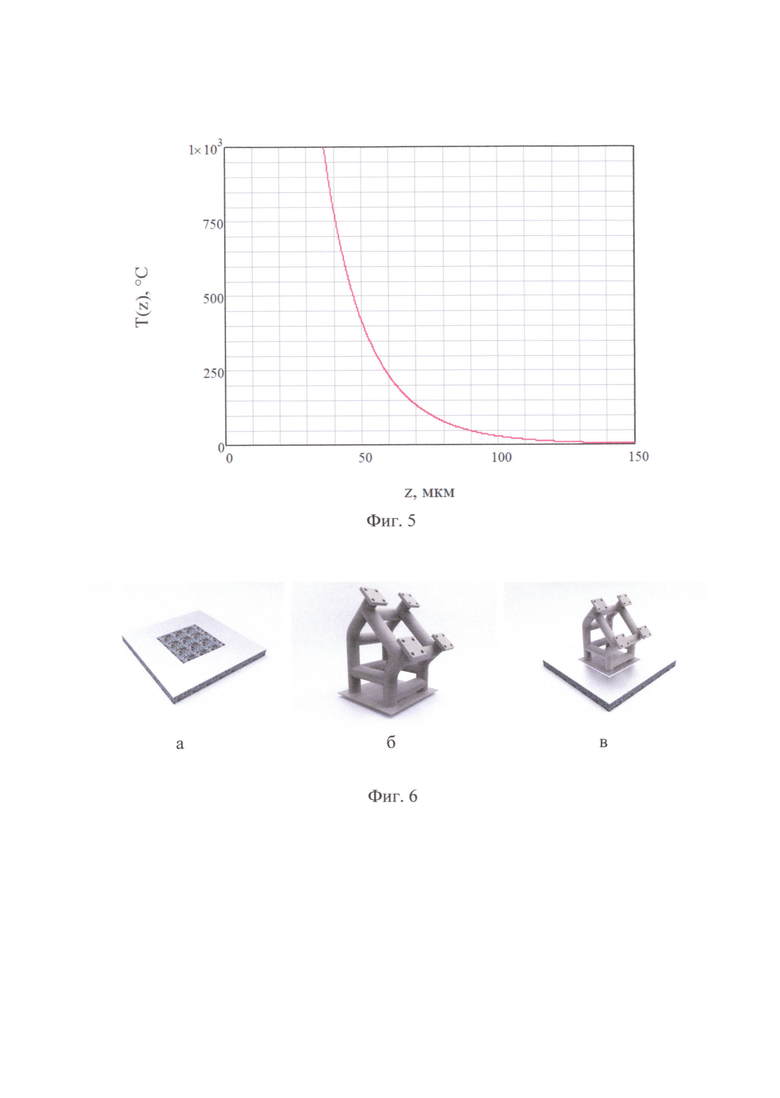

Для определения изменения температуры на поверхности пенометаллической панели при наращивании детали на нее используют формулу для движущегося точечного источника тепла на поверхности полупространства. При определении зависимости изменения температуры от глубины ΔT(z), для упрощения расчетов можно пренебречь площадью пятна лазера и принять лазер за точечный источник тепла:

где q - мощность точечного источника тепловой энергии; K - коэффициент теплопроводности; R - расстояние до точки от начала координат; u - скорость движения точечного источника тепла; α - коэффициент температуропроводности (коэффициент тепловой диффузии).

Используя исходные данные по свойству материала и режиму работы лазера, рассчитывают распределение температуры в толще алюминиевого листа, являющегося обложной пеноалюминиевой панели типа «сэндвич» (фиг. 5).

Другим способом избежать теплового расслаивания панели при аддитивном наращивании кронштейна является наращивание кронштейна на отдельном алюминиевом листе. Для этого с поверхности панели удаляют участок алюминиевой обложки (фиг. 6а), аддитивным методом формируют участок обложки (аналогичный удаленному) с кронштейном необходимой конфигурации (фиг. 6б), а затем соединяют такой кронштейн с пеноалюминиевой панелью (фиг.6в).

Результатом от применения изобретения является:

- существенное снижение уровней ударных нагрузок на бортовые приборы космического аппарата и МКА в целом при подрыве пиросредств на этапе отделения от ракеты-носителя благодаря высокой способности пенометалла к поглощению вибраций;

- получение более точных результатов работы прецизионного бортового оборудования за счет общего снижения вибрационного фона на орбитальном участке;

- снижение массы несущей конструкции МКА за счет отказа от каркасной силовой рамы из-за более высокой удельной жесткости, прочности при сжатии и изгибе и изотропности нового материала;

- повышение защиты МКА от воздействия метеоритных частиц благодаря высокой способности вспененного металла к демпфированию ударов;

- повышение защиты МКА от воздействия ионизирующего излучения космического пространства за счет общего увеличения плотности материала;

- снижение общего времени изготовления, а также существенное снижение стоимости корпуса МКА за счет уменьшения количества производственных этапов из-за отказа от силовой рамы и большей технологичности пенометаллических сэндвич-панелей по сравнению с сотовыми алюминиевыми панелями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| ЭНЕРГОЭФФЕКТИВНАЯ ОГНЕСТОЙКАЯ МНОГОСЛОЙНАЯ ИЗОЛИРУЮЩАЯ ПАНЕЛЬ | 2017 |

|

RU2704993C2 |

| СИЛОВАЯ КОНСТРУКЦИЯ УНИФИЦИРОВАННОЙ ПЛАТФОРМЫ КОСМИЧЕСКОГО АППАРАТА | 2020 |

|

RU2742078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

| ТЕПЛОПЕРЕДАЮЩАЯ ПАНЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2020 |

|

RU2763353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЕТАЛЛА | 1992 |

|

RU2016113C1 |

| СПОСОБ СБОРКИ УНИФИЦИРОВАННОЙ ПЛАТФОРМЫ КОСМИЧЕСКОГО АППАРАТА | 2021 |

|

RU2761958C1 |

Изобретение относится преимущественно к корпусным элементам малых космических аппаратов (МКА), изготовленным по новым технологиям из сэндвич-панелей (СП) на основе вспененного алюминия. В СП может быть применено клеевое соединение пены с алюминиевыми обложками. Для сборки СП использованы крепления, наращенные на поверхности СП аддитивным (3D-) методом. При этом с поверхности СП удаляют участок обложки, формируют 3D-методом участок, аналогичный удаленному, а на нём - кронштейн требуемой конфигурации. Затем соединяют сформированный узел с СП. Техническим результатом является упрощение технологии создания МКА с достижением высоких массово-прочностных, защитных и демпфирующих характеристик. 6 ил.

Несущая конструкция малого космического аппарата (МКА), состоящая из алюминиевых панелей на основе вспененного алюминия, соединенных бескаркасным методом, отличающаяся тем, что алюминиевые панели МКА представляют собой сэндвич-панели, например, с клеевым соединением между алюминиевой пеной и алюминиевыми обложками, причем соединение панелей в единую конструкцию происходит с использованием креплений, наращенных на поверхности панелей аддитивным методом, при этом с поверхности панели удаляют участок алюминиевой обложки, аддитивным методом формируют участок обложки, аналогичный удаленному, с кронштейном необходимой конфигурации, а затем соединяют такой кронштейн с пеноалюминиевой панелью.

| US 20160257433 A1, 08.09.2016 | |||

| CN 204414690 U, 24.06.2015 | |||

| Thomas Hipke, Jorg Hohlfeld, Susi Rybandt | |||

| Functionally aluminum foam composites for building industry | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Published by Elsevier Ltd | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Интернет: | |||

Авторы

Даты

2019-12-24—Публикация

2018-01-30—Подача