Изобретение относится к металлургии, в частности к получению из расплава вспененного металла, например пеноалюминия.

Известен способ получения пеноалюминия, включающий увеличение вязкости расплава легированием металлическим кальцием при массовом отношении к расплаву 0,2-8% , вспенивание расплава замешиванием порошкообразного гидрида титана при весовом отношении к расплаву 1-3% и охлаждение образующегося вспененного расплава до затвердевания.

Недостатком способа является малая, неоднородная и нерегулируемая дисперсность пузырьков газа, обусловленная природной процесса термического разложения гидрида титана с выделением газа при перемешивании, а также высокая стоимость металлического кальция и гидрида титана.

Известен способ получения вспененного металла из жидких алюминиевых сплавов, включающий замешивание в расплав инертного или кислородсодержащего газа в дисперсном виде для увеличения вязкости расплава, вспенивание расплава добавлением при перемешивании порошкообразных гидридов титана, гафния или циркония и охлаждение вспененного расплава до затвердевания.

Известный способ выбран в качестве прототипа по технической сущности - использование газа в качестве загустителя расплава.

Недостатком способа являются малые дисперсность пузырьков газа и пористость, обусловленные способом ввода загущающего газа, основанном на относительном движении газа в расплаве, что приводит к неустойчивости системы.

Кроме того, загущающий газ выносит на свободную поверхность расплава часть вспенивающего газа, что увеличивает расход порообразующего вещества.

Замешивание в расплав металла газа (азота, аргона, воздуха, углекислого газа, водяного пара) увеличивает вязкость расплава.

Однако известные приемы осуществления этого способа не обеспечивают устойчивость системы, контролируемость и требуемых значений вязкости расплава, пористости и дисперсности пор.

Для повышения качества продукции за счет обеспечения оптимальной дисперсности пузырьков газа, пористости и структуры пор, а также для снижения себестоимости продукции, за счет исключения использования дорогостоящих материалов, предлагается следующая технология.

В способе получения вспененного металла, например пеноалюминия, включающем смешивание расплава металла с газом, вспенивание расплава и охлаждение до затвердевания, поток расплава диспергируют в потоке разреженного газа с непрерывным сжатием полученной смеси до атмосферного давления с образованием пены за время, не превышающее время динамической релаксации формы частиц диспергированного расплава, а затем статическое давление в потоке пены до затвердевания поддерживают равным атмосферному.

Техническая сущность предлагаемого технического решения заключается в образовании металлической пены регулируемого качества за счет быстрого сжатия дисперсной газожидкометаллической смеси до атмосферного давления в процессе ее образования с последующим поддержанием статического давления в потоке пены до ее отвердевания, равным атмосферному.

Таким образом, осуществляется инверсия (обращение) газожидкометаллической смеси, где сплошной средой является газ, а дисперсной - расплав, в динамически устойчивую пену требуемого регулируемого газосодержания без применения каких-либо добавочных порообразующих, увеличивающих вязкость или уменьшающих коэффициент поверхностного натяжения расплава веществ.

Действительно, диспергирование потока расплава в потоке разреженного газа с непрерывным сжатием полученной газожидкометаллической смеси до атмосферного давления, за счет действия внешних сил за время, не превышающее время динамической релаксации "лепестковой" формы частиц диспергированного расплава в сферическую, позволяет гарантированно обеспечить конпактирование смеси с захватом пузырьков газа, т. е. получить динамически устойчивую пену независимо от значения вязкости и коэффициента поверхностного натяжения диспергируемой жидкости. Качество пены определяется только плотностью потока вводимой внешней энергии при требуемом объемном соотношении расплава к газу.

Сжатие смеси в процессе ее получения (диспергирования) до атмосферного давления за счет действия внешних сил позволяет передать требуемую контролируемую энергию частицам расплава, обеспечить динамическую устойчивость и высокое качество пены.

Для алюминиевого расплава время динамической релаксации "лепестковой" формы частиц, полученной при диспергировании расплава, в сферическую за счет действия сил поверхностного натяжения составляет ≈5 ˙10-3 с. Кроме того, объемное соотношение расплава к газу при сжатии должно соответствовать максимальной возможной пористости расплава, например для алюминия 93%.

Предложенные необходимые и достаточные условия вспенивания металлического расплава обеспечиваются в полной мере применением, например, лопастного механизма типа воздушного винта с периферийным приводом при скорости вращения не менее 100 оборотов в 1 мин (1,7 с-1).

Диспергирование расплава в потоке разреженного газа позволяет увеличить дисперсность частиц и эффективность диспергирования. Кроме того, это единственная возможность обеспечить диспергирование расплава со сжатием смеси до атмосферного давления за счет действия внешних сил.

Разрежение может быть создано лопастным механизмом или, в общем случае, используется среда разреженного газа, создаваемая дополнительными средствами.

Степень диспергирования расплава может быть различной в зависимости от требуемой пористости и дисперсности пор материала и определяется скоростью вращения и конструкцией лопастного механизма.

В общем случае, высокая степень диспергирования расплава, быстрое, менее 10-2-10-3 с, сжатие смеси до атмосферного давления в процессе диспергирования, максимально способствуют высокому качеству вспенивания: динамической местной устойчивости пены, максимальной пористости, дисперсности и однородности пор.

Область сжатия (пена) распространяется далее с дозвуковой скоростью и необходимым условием устойчивости потока пены до ее затвердевания является поддержание в потоке пены статического давления, равного атмосферному.

Степень сжатия смеси до значения, равного атмосферному, необходима для повышения эффективности процесса, чтобы исключить промежуточную операцию снижения давления, приводящую к увеличению скорости потока пены при заливке в кристаллизатор и затрудняющую образование пены.

Допускается превышение атмосферного давления при сжатии на величину ≈ 5 кПа (в случае алюминиевого расплава), соответствующую весу пены в сливном канале для обеспечения заливочного потока пены. При литье в кокиль процесс диспергирования и смешивания осуществляют в периодическом режиме, соответствующем времени заполнения кокиля и компенсации усадки пенометалла при затвердевании.

Поддержание значения статического давления в потоке пены после сжатия, равного атмосферному, осуществляют, например, за счет сохранения величины сечения области сжатия по длине потока. При непрерывном (полунепрерывном) литье поток пены подают через формообразователь-холодильник на перемещающийся поддон или конвейерную ленту, проходящую через холодильник.

Динамическая устойчивость металлической пены, полученной по предложенному техническому решению, объясняется постоянным подводом внешней энергии на диспергирование расплава с непрерывным сжатием смеси до атмосферного давления, на поддержание статического давления в пене до отвердевания, равным атмосферному, и на поддержание необходимой скорости заливки пены в кристаллизатор.

Подвод внешней энергии в систему для указанных целей можно осуществить, например, вращением лопастного механизма, подбором типа которого и режима его работы достигаются необходимые показатели процесса.

Таким образом, процесс получения пенометалла по предлагаемой технологии осуществляется без применения специальных порообразующих, а также увеличивающих вязкость и уменьшающих коэффициент поверхностного натяжения расплава добавок. Себестоимость производства пеноалюминия по предлагаемой технологии на 40% ниже, чем по базовой технологии при более высоком качестве продукции, обусловленном отсутствием примесей, высокой пористостью, ≈ 90%, при высокой однородной дисперсности пор, 2-3 мм.

П р и м е р. В лабораторных условиях осуществляли процесс получения пеноалюминия с использованием предлагаемой технологии. Для сравнения использовали показатели продукции по базовой технологии, освоенной промышленностью Японии с торговой маркой "Альпорас": пористость 90%, дисперсность пор 2-7 мм.

Поток расплава алюминия при 750оС с расходом 40 кг/ч диспергировали в потоке разреженного азота с непрерывным сжатием смеси до атмосферного давления. Расход азота 0,1 нм3/ч. Для осуществления процесса использовали обогреваемый смеситель, содержащий воздушный винт с периферийным приводом, и кристаллизатор в виде кокиля объемом 2,3 л.

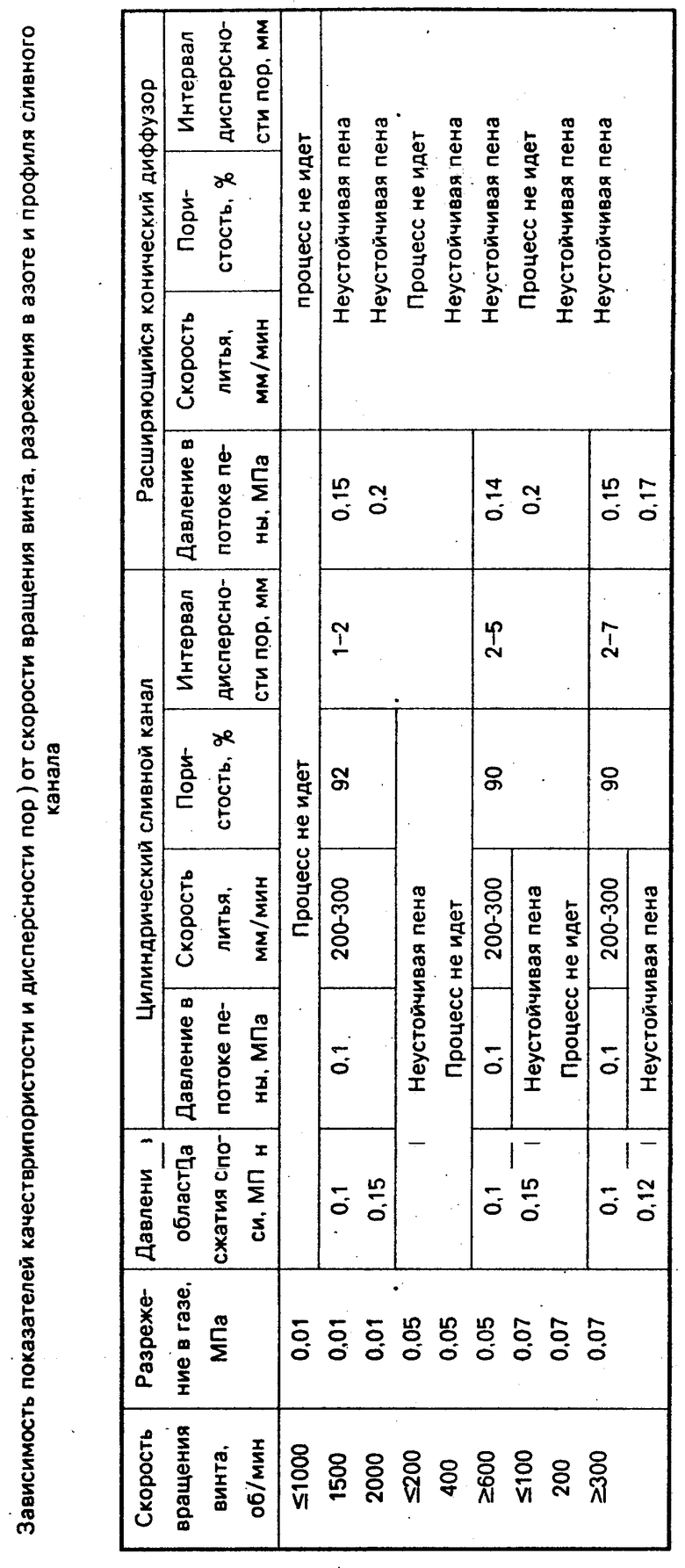

Воздушный винт всасывает азот из емкости и диспергирует расплав в потоке азота с непрерывным сжатием смеси. При постоянных вышеуказанных параметрах изменяли скорость вращения винта в интервале 50-2000 об/мин, изменяя тем самым степень диспергирования расплава и степень сжатия смеси. В каждой из серий опытов разрежение в азоте поддерживали 0,07; 0,05; 0,01 МПа соответственно. Статическое давление в потоке пены устанавливали равным атмосферному и больше атмосферного применением сливного канала различного профиля: постоянного круглого сечения и расширяющегося конического. Соответственно изменялась и скорость литья.

Контролировали скорость вращения пропеллера, разрежение в газе, статическое давление при сжатии смеси и в потоке пены на сливном участке, скорость литья; пористость проб пеноалюминия взвешиванием, интервал дисперсности пор увеличительным измерительным инструментом. В каждом эксперименте было получено по 2,3 л пеноалюминия.

Результаты исследований приведены в таблице.

Установлено, что при механическом диспергировании потока расплавленного алюминия в потоке разреженного азота с непрерывным сжатием смеси с увеличением плотности вводимой энергии (скорости вращения пропеллера) увеличивается пористость, уменьшаются размеры пор и интервал дисперсности пор в пеноалюминии.

Оптимальное давление сжатия газожидкометаллической смеси при ее обращении в пену и статическое давление в потоке пены на сливном участке равно атмосферному. При этом достигаются наилучшие технологические условия, скорость литья 200-300 мм в 1 мин, максимальная устойчивость пены и максимальные показатели качества изделий: пористость до 92%, интервал дисперсности пор 1-2 мм.

Увеличивать давление сжатие более 0,1 МПа нецелесообразно, так как образуется пенометалл товарного качества при высокой, более 1,0 см/с скорости литья, соответствующей давлению более 0,1 МПа. Также, при обеспечении снижения давления в потоке пены, ее скорость еще более увеличивается, а при снижении скорости потока, до приемлемой в расширяющемся диффузоре, статическое давление в потоке пены еще более возрастает, что полностью ее дестабилизирует.

Воздушный винт при скорости вращения более 100 об/мин обеспечивает диспергирование расплава в газе с непрерывным сжатием смеси за время, меньшее 5 ˙10-3 с, т. е. не превышающее время динамической релаксации "лепестковой" формы частиц диспергированного расплава в сферическую.

Полученный пеноалюминий позволяет обеспечить широкий спектр конструкционных, функциональных (звукопоглощение, виброизоляция, амортизация ударов, малый удельный вес, плавучесть, теплоизоляция, поглощение электромагнитных волн) и декоративных свойств в конструкциях для различных отраслей промышленности при высокой технологичности и эффективности производства.

При высоких потребительских свойствах получаемого по предлагаемой технологии вспененного материала на 40% снижается себестоимость его производства, по сравнению с известной промышленно освоенной технологией ("Альпорас").

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЕТАЛЛА | 1992 |

|

RU2032757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 1992 |

|

RU2068455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО АЛЮМИНИЯ | 1992 |

|

RU2026394C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2400552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2011 |

|

RU2455378C1 |

| Способ получения пористых отливок из сплавов на основе железа | 2018 |

|

RU2694445C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕНОАЛЮМИНИЯ | 2012 |

|

RU2492257C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

Изобретение относится к металлургии, в частности, к получению вспененного металла из расплава. В настоящем способе получения вспененного металла диспергируют расплав металла в потоке разреженного газа с непрерывным сжатием получаемой газометаллической смеси до атмосферного давления с образованием пены. Сущность заключается в том, что сжатие смеси производят за время, не превышающее время динамической релаксации формы частиц диспергированного расплава, а затем статическое давление в потоке полученной пены до ее затвердевания поддерживают равным атмосферному. При получении вспененного металла по данной технологии достигается пористость материала до 92%, однородность, дисперсность пор 2 - 3 мм, снижается себестоимость производства. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЕТАЛЛА, включающий смешивание расплава и охлаждение до затвердевания, отличающийся тем, что смешивание и вспенивание расплава осуществляют диспергированием в потоке разреженного газа с непрерывным сжатием получаемой смеси до атмосферного давления и в течение времени, не превышающего время релаксации формы частиц диспергированного расплава, с последующим поддержанием статического давления в потоке диспергированного расплава равным атмосферному.

| Зубодолбежный станок | 1985 |

|

SU1287994A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-05-20—Подача