Изобретение относится нефтегазодобывающей промышленности, а именно к переработке и утилизации нефтесодержащего сырья, формируемого на промыслах.

Известен способ переработки нефтеотходов (патент RU №2098361, МПК C02F 11/18, C10G 33/00, B01D 3/14, B01D 3/00, опубл. 10.12.1997), включающий разделение путем отстоя с получением легких нефтепродуктов, воды и эмульсии нефтепродуктов с водой, отличающийся тем, что нефтеотходы подвергают трехступенчатому разделению при температуре 65-75°С, полученные после каждой ступени разделения легкие нефтепродукты подвергают ректификации с получением легких фракций, выкипающих до 200°С и остатка 200°С КК°С, а эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой, смесь обрабатывают деэмульгатором, а после подогрева до 40-60°С и перемешивания направляют на третью ступень разделения, после чего эмульсию нефтепродуктов с водой смешивают с остатком ректификации 200°С КК°С и предварительно нагретым до 85-95°С тяжелым остатком нефтепереработки с получением компонента товарной продукции.

Недостатками данного способа являются сложность реализации из-за большого количества операций для разделения по фракциям, большие затраты на перекачку из-за большого сопротивления потоку низкотемпературных (до 80°С) высоковязких нефтепродуктов, нефтешлама и низко диспергированной смеси.

Известен также способ переработки нефтешламов для промышленного использования (патент RU №2276658, МПК C02F 11/00, опубл. 20.05.2006 в Бюл. №14), включающий фильтрацию нагретого нефтешлама, выделение трех фаз нефтепродукта, воды и механических примесей, обработку деэмульгатором и отстаивание, при этом обработку нефтешлама осуществляют ультразвуковым кавитационным устройством, при этом паром нагревают нефтешлам до температуры 60-90°С и с помощью насоса создают давление в ультразвуковом кавитационном устройстве до 6 кгС/см2, которое позволяет создавать ультразвук частотой 20-50 кГц, которым производят трехкратную обработку смеси нефтешлама с деэмульгатором в количестве 2000 г на тонну для использования в качестве топлива для котельных агрегатов, а также в количестве 4000 г на тонну для использования в качестве сырья для установки подготовки товарной нефти, кроме этого производят отстой нефтешлама в течение 24 ч для использования его в качестве топлива, где после отстоя образуется нефтешлам с содержанием воды не менее 10%, а после отстоя нефтешлама в течение 48 ч получают нефтепродукт с содержанием воды менее 1% и нефти до 500 мг/л, дополнительно частично обезвоженный нефтешлам с содержанием воды 10% используют как котельное топливо и трехкратно обрабатывают в ультразвуковой кавитационной установке с давлением 20 кгС/см2 и частотой 100-200 кГц.

Недостатками данного способа являются являются сложность реализации из-за большого количества операций и большого времени отстоя для разделения по фракциям, сложность настройки оборудования для получения необходимой частоты ультразвука.

Известен также способ переработки нефтешламов (патент RU №2292966, МПК В09С 1/06, В09С 1/08, C02F 1/40, опубл. 10.02.2007 в Бюл. №4), состоящий в отделении нефтепродуктов от воды с помощью перегретого пара и фильтрационной очистки, отличающийся тем, что подготовленный в зоне транспортировки нефтешлам подогревают до температуры 22-47°С перегретым паром, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С, дробят механические примеси и отделяют от них нефтешлам на фильтре грубой очистки, производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м3/ч, из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей, подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами в количестве 2,5-3,75 кг/м3 нефтешлама, из смесителя подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей, накопленную воду направляют в подогретую емкость для очистки от механических примесей, накапливают нефтешлам с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей, полученный нефтешлам подвергают дренажу и направляют полученную смесь для отстоя, отстаивают нефть с содержанием 0,1-1% воды, 40-160 мг/л хлорных солей, 0,01-0,05% механических примесей и сливают в автоцистерны, воду после дренажа подают в технологическую линию для получения пара с расходом, не превышающим 100-300 кг/ч, и рабочей температурой от 150-170°С, производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

Недостатками данного способа являются сложность реализации из-за большого количества операций для разделения по фракциям, большие затраты на перекачку из-за большого сопротивления потоку низкотемпературных (до 80°С) высоковязких нефтепродуктов, нефтешлама и низко диспергированной смеси.

Наиболее близким по технической сущности является устройство для отбора нефтешлама и донного осадка из шламонакопителя (патент на ПМ RU №108031, МПК C02F 1/40, опубл. 10.09.2011 в Бюл. №25), содержащее несколько приемных наконечников, лежащих на дне шламонакопителя и насосы для них, отличающееся тем, что насосы для приемных наконечников выполнены в виде паровых эжекторов, активное сопло которых соединено с линией подачи пара, а пассивное сопло выполнено в виде конического раструба, охватывающего активное сопло, через который осуществляется забор нефтешлама и донного осадка, причем на поверхности шламонакопителя установлен поплавок, имеющий замкнутую конфигурацию, ограждающую часть поверхности шламонакопителя, в которую по гибким трубопроводам поступает нефтешлам и донный осадок из приемных наконечников, лежащих на дне шламонакопителя, а на огражденной части поверхности шламонакопителя размещен дополнительный приемный наконечник, снабженный гидроэлеватором, осуществляющим забор нефтешлама и механических включений с огражденной поверхности шламонакопителя, которые по гибкому шлангу, соединенному с противоположным от гидроэлеватора концом дополнительного приемного наконечника, перекачивается на дальнейшую переработку.

Этим устройством реализуется способ для отбора нефтешлама и донного осадка из шламонакопителя, включающим подачу в шламонакопитель через парораспределитель и активные сопла паровых эжекторов пара, в поток которого периодически с помощью дозатора впрыскивают дозированное количество поверхностно-активного вещества - ПАВ, активное перемешивание в эжекторе нефтешлама, донного осадка и пара, которые транспортируют на огражденную с помощью поплавка поверхность шламонакопителя, при этом отбираемый нефтешлам и донный осадок подвергаются предварительной обработке в виде нагрева до температуры 40-50°С и воздействия содержащегося в паре ПАВ, после чего, поступившие на огражденную поплавком поверхность шламонакопителя в потоке пара нефтешлам и донный осадок, захватывают входным соплом гидроэлеватора и транспортируют в гравитационный сепаратор для дальнейшей переработки, причем. гидроэлеватор изготавливают в виде водяного эжектора, активное сопло которого соединено с трубопроводом для подвода воды под давлением от компрессора, а пассивным соплом, погруженное в приповерхностный слой нефтешлама, осуществляют забор этого нефтешлама и оседающих в этом слое частиц механических включений.

Недостатками данного способа являются узкая область применения из-за невозможности на месторождениях, добывающих высоковязкие нефтепродукты (с вязкостью более 100 мПа⋅с при 20°С), которые содержатся в нефтешламе, и большие затраты на перекачку из-за большого сопротивления потоку высоковязких нефтепродуктов, содержащихся в нефтеншламе, и низко диспергированной смеси.

Технической задачей предлагаемого изобретения являются расширение функциональных возможностей за счет применения на месторождениях с вязкой и высоковязкой нефтью и снижение затрат на перекачку высоковязких нефтепродуктов и нефтешлама за счет интенсивного прогрева и дополнительной механической диспергации паронефтяной смеси.

Техническая задача решается способом утилизации нефтешлама, включающим подачу в шламонакопитель через парораспределитель и активные сопла паровых эжекторов пара, в поток которого периодически с помощью дозатора впрыскивают дозированное количество деэмульгатора, активное перемешивание в эжекторе нефтешлама, донного осадка и пара, которые попадают на вход гидроэлеватора, после чего они захватываются гидроэлеватором и транспортируются после предварительной очистки в гравитационный сепаратор для окончательной переработки.

Новым является то, что закачку пара ведут с контролем давления на входе эжекторов, эмпирическим путем определяют давление ниже которого вязкость полученной смеси, состоящей из нефтешлама и донного осадка вместе паром, будет достаточной для транспортировки гидроэлеватором, который изготавливают в виде последовательно устанавливаемых шламовой помпы в шламоуловителе, механического сменного фильтра и шестереночного насоса, выполненного с возможностью дополнительного перемешивания и диспергации полученной смеси, которая перед окончательной переработкой подается в паровой смеситель, оснащенный паропроводом с выходными соплами по всему днищу, для нагрева и интенсивного барботажа смеси при помощи пара с температурой 125-160°С для подачи под давлением в гравитационный сепаратор, изготовленный в виде центробежного сепаратора, для разделения на пар, воду и нефтешлам, который отжимают шнековым прессом перед окончательной утилизацией.

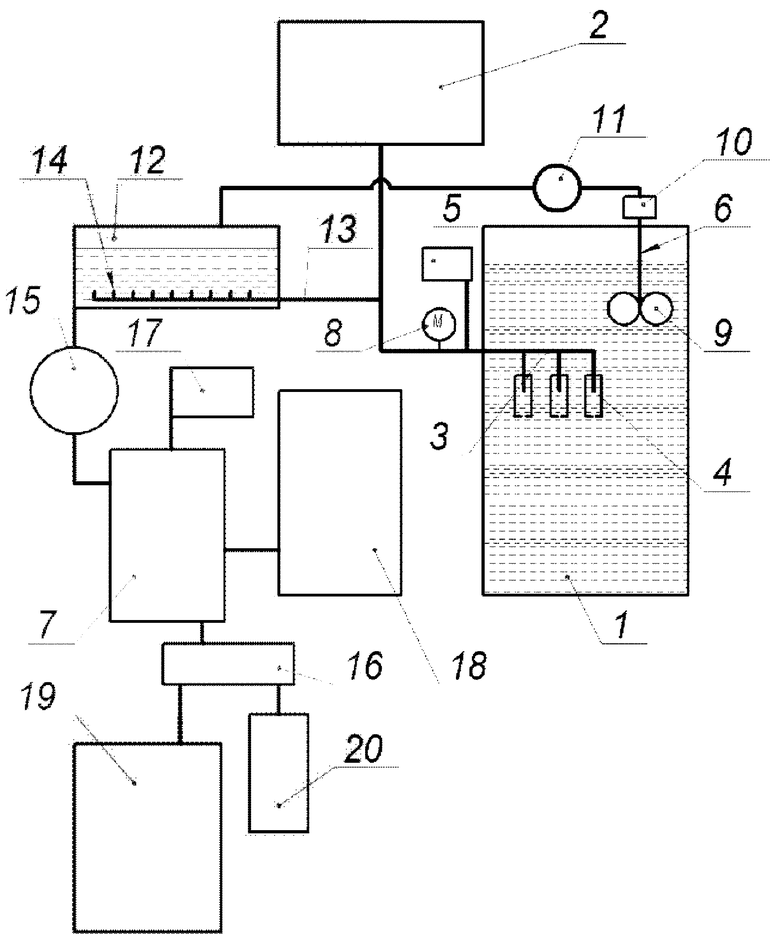

На чертеже изображена схема реализации способа.

Способ утилизации нефтешлама включает подачу в шламонакопитель 1 из парогенератора 2 через парораспределитель 3 и активные сопла паровых эжекторов 4 пара, в поток которого периодически с помощью дозатора 5 впрыскивают дозированное количество деэмульгатора. Количество (см патенты RU №2282658, 2234635 или т.п.) и вид деэмульгатора может выбираться любой (см. патенты RU №№2305124, 231068 или т.п.) в зависимости от состава нефтешлама (авторы на это не претендуют). Осуществляют активное перемешивание в эжекторе 4 нефтешлама, донного осадка и пара, которые попадают на вход гидроэлеватора 6, после чего они захватываются гидроэлеватором 6 и транспортируются после предварительной очистки в гравитационный сепаратор 7 для окончательной переработки. Причем закачку пара ведут с контролем давления манометром 8 на входе эжекторов 4. Эмпирическим путем определяют давление, ниже которого вязкость полученной смеси, состоящей из нефтешлама и донного осадка вместе паром, будет достаточной для транспортировки гидроэлеватором, который изготавливают в виде последовательно устанавливаемых шламовой помпы 9 в шламоуловителе 1, механического сменного фильтра 10 и шестереночного насоса 11, выполненного с возможностью дополнительного перемешивания и диспергации полученной смеси, которая перед окончательной переработкой подается в паровой смеситель 12, оснащенный паропроводом 13 с выходными соплами 14 по всему днищу смесителя 12, для нагрева и интенсивного барботажа смеси при помощи пара с температурой 125-160°С. для подачи через регулятор 15 под давлением в гравитационный сепаратор 7. Гравитационный сепаратор 7 изготовлен в виде центробежного сепаратора 7, для разделения на пар, воду, вязкую нефть и шлам, который отжимают шнековым прессом 16 перед окончательной утилизацией для отделения твердого нерастворимого шлама. Конструкция сепаратора 7 может быть любой (например, патенты RU №№2436637, 2456085, 2467786, 2480291 или т.п. - авторы на конструкцию сепаратора не претендуют). Пар подается в разделительную установку 17 на конденсацию для разделения на пар и легкие фракции нефти (авторы на это не претендуют) благодаря процессам частичной конденсации и разделения паровой и жидкой фаз. Сконденсированная в сепараторе 7 вода отправляется в емкость 18 для хранения сточной воды. Густой нефтешлам направляют в шнековый пресс 16, где его отжимают, разделяя на густую нефть (вязкую нефть с температурой кипения выше 160°С) и твердые нерастворимый шлам (механические примеси). Густую нефть направляют в нефтяную емкость 19 или автоцистерну (не показана) для отправки на дальнейшую переработку (авторы на это не претендуют), а механические примеси - в емкость 20 для сбора механических примесей, которые отправляют на дальнейшую утилизацию (авторы на это не претендуют). Технологические соединения, краны, регуляторы и т.п., принципиально не влияющие на осуществление способа, на чертеже не показаны или показаны условно.

Пример конкретного выполнения.

Данный способ использовался на месторождениях высоковязкой нефти со следующими характеристиками: вязкость нефти в пластовых условиях - 1200 мПа⋅с, вязкость нефти в поверхностных условиях - 705,1 мПа⋅с, плотность нефти - 985 кг/м3. Из парогенератора - котла ICI CALDAIE 650, вырабатывающего пар с температурой 125-160°С, через парораспределитель 3 - гребенку и активные сопла паровых эжекторов 4 пар с деэмульгатором (патент RU №2307977) подают непосредственно в шламонакопитель 1, в котором осуществляют активное перемешивание в эжекторе 4 нефтешлама, донного осадка и пара. Деэмульгатор подают в пар при помощи дозатора 5. Нагнетание пара ведут с контролем давления манометром 8 на входе эжекторов 4. Эмпирическим путем определяют давление (которое составило 0,4 МПа), ниже которого вязкость полученной смеси в шламоуловителе 1 достаточна для транспортировки гидроэлеватором. Гидроэлеватор изготавливают в виде последовательно устанавливаемых шламовой помпы 9 с гидравлическим приводом - FFP -3, расположенной в шламоуловителе 1, механического сменного фильтра 10 (сетки из нержавеющей стали с ячейками 8×8 мм2) и шестереночного насоса 11 (ДС-125), выполненного с возможностью дополнительного перемешивания и диспергации полученной смеси для получения более равномерной консистенции. Далее смесь поступает паровой смеситель 12, оснащенный паропроводом 13 с выходными соплами 14 по всему днищу смесителя 12, для нагрева и интенсивного барботажа смеси при помощи пара с температурой 140°С. Активное перемешивание происходит до повышения давления внутри смесителя 12 до 4-5 МПа, после чего регулятор (кран с автоматическим открыванием) подает полученную смесь в центробежный сепаратор 7 с шнековым прессом 16 (изготовленный по патенту RU №2467786) для окончательной переработки. Сепаратор 7 разделяет смесь на пар, воду и нефтешлам. Пар подается в разделительную установку 17 на конденсацию для разделения на пар и легкие фракции нефти (авторы на это не претендуют) благодаря процессам частичной конденсации и разделения паровой и жидкой фаз. Сконденсированная в сепараторе 7 вода отправляется в емкость 18 для сточной воды. Густой нефтешлам направляют в шнековый пресс 16 (1В20), где его отжимают, разделяя на густую нефть (вязкую нефть с температурой кипения выше 160°С) и твердый нерастворимый шлам (механические примеси). Густую нефть направляют в нефтяную емкость 19 для отправки автоцистернами на дальнейшую переработку, а механические примеси - в емкость 20 (в кузов трактора) для сбора механических примесей, которые отправляют на дальнейшую утилизацию. В результате расходы на перекачку вязких нефтепродуктов внутри установка по сравнению с аналогичными устройствами снизились на 15-20%.

Предлагаемый способ утилизации нефтешлама расширение позволяет расширить функциональные возможности за счет применения на месторождениях с вязкой и высоковязкой нефтью и снизить затраты на перекачку высоковязких нефтепродуктов и нефтешлама за счет интенсивного прогрева и дополнительной механической диспергации паронефтяной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМОНАКОПИТЕЛЯ | 2005 |

|

RU2294803C2 |

| МОБИЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕФТЯНОГО ШЛАМА КОТЕЛЬНОГО ТОПЛИВА ИЛИ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА БИТУМА (МТЛ-40) | 2009 |

|

RU2404226C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ И ДОННЫХ ОСАДКОВ НЕФТЕЛОВУШЕК, ФЛОТАТОРОВ, ШЛАМОНАКОПИТЕЛЕЙ | 1993 |

|

RU2078739C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739189C1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ШЛАМОВ И ГРУНТОВ | 1996 |

|

RU2116265C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМА ИЗ ШЛАМОНАКОПИТЕЛЯ | 2010 |

|

RU2465219C2 |

Изобретение относится нефтегазодобывающей промышленности, а именно к переработке и утилизации нефтесодержащего сырья, формируемого на промыслах. Способ утилизации нефтешлама включает подачу в шламонакопитель 1 через парораспределитель и активные сопла 4 паровых эжекторов пара, в поток которого периодически с помощью дозатора 5 впрыскивают дозированное количество деэмульгатора, активное перемешивание в эжекторе нефтешлама, донного осадка и пара, которые попадают на вход гидроэлеватора 6, после чего они захватываются гидроэлеватором и транспортируются после предварительной очистки в гравитационный сепаратор 7 для окончательной переработки, при этом закачку пара ведут с контролем давления на входе эжекторов, эмпирическим путем определяют давление, ниже которого вязкость полученной смеси, состоящей из нефтешлама и донного осадка вместе с паром, будет достаточной для транспортировки гидроэлеватором 6, который изготавливают в виде последовательно устанавливаемых шламовой помпы 9 в шламоуловителе 1, механического сменного фильтра 10 и шестереночного насоса 11, выполненного с возможностью дополнительного перемешивания и диспергации полученной смеси, которая перед окончательной переработкой подается в паровой смеситель 12, оснащенный паропроводом 13 с выходными соплами 14 по всему днищу, для нагрева и интенсивного барботажа смеси при помощи пара с температурой 125-160°С для подачи под давлением в гравитационный сепаратор 7, изготовленный в виде центробежного сепаратора, для разделения на пар, воду и нефтешлам, который отжимают шнековым прессом 16 перед окончательной утилизацией. Изобретение позволяет расширить функциональные возможности путем применения на месторождениях с вязкой и высоковязкой нефтью и снизить затраты на перекачку высоковязких нефтепродуктов и нефтешлама за счет интенсивного прогрева и дополнительной механической диспергации паронефтяной смеси. 1 ил., 1 пр.

Способ утилизации нефтешлама, включающий подачу в шламонакопитель через парораспределитель и активные сопла паровых эжекторов пара, в поток которого периодически с помощью дозатора впрыскивают дозированное количество деэмульгатора, активное перемешивание в эжекторе нефтешлама, донного осадка и пара, которые попадают на вход гидроэлеватора, после чего они захватываются гидроэлеватором и транспортируются после предварительной очистки в гравитационный сепаратор для окончательной переработки, отличающийся тем, что закачку пара ведут с контролем давления на входе эжекторов, эмпирическим путем определяют давление, ниже которого вязкость полученной смеси, состоящей из нефтешлама и донного осадка вместе с паром, будет достаточной для транспортировки гидроэлеватором, который изготавливают в виде последовательно устанавливаемых шламовой помпы в шламоуловителе, механического сменного фильтра и шестереночного насоса, выполненного с возможностью дополнительного перемешивания и диспергации полученной смеси, которая перед окончательной переработкой подается в паровой смеситель, оснащенный паропроводом с выходными соплами по всему днищу, для нагрева и интенсивного барботажа смеси при помощи пара с температурой 125-160°С для подачи под давлением в гравитационный сепаратор, изготовленный в виде центробежного сепаратора, для разделения на пар, воду и нефтешлам, который отжимают шнековым прессом перед окончательной утилизацией.

| Устройство для регистрации уровня фототелеграфного сигнала | 1956 |

|

SU108031A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМА | 2005 |

|

RU2292966C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМА ИЗ ШЛАМОНАКОПИТЕЛЯ | 2010 |

|

RU2465219C2 |

Авторы

Даты

2019-12-24—Публикация

2019-03-01—Подача