Изобретение относится к нефтяной и нефтеперерабатывающей отраслям промышленности и может найти широкое практическое применение при переработке нефтесодержащих шламов.

В настоящее время на промышленных площадках многих предприятий в прудах-отстойниках (амбарах) скопились значительные объемы нефтепродуктов, представляющих собой неоднородную смесь нефти, воды и механических включений. Нефтешлам - это сложная физико-химическая коллоидная система, состоящая из нефтепродуктов, механических примесей (глины, оксидов железа и других соединений, песка) и воды, причем соотношение составляющих его веществ может варьировать в достаточно обширных интервалах. Особенностью амбарных эмульсий в нефтедобывающей промышленности является наличие значительного количества механических примесей до 10-13% мас., повышенная вязкость дисперсионной среды до 400 800 мм2/с, высокая агрегативная устойчивость к расслоению.

Большинство технических проектов по утилизации подобных шламов не дают должного эффекта из-за неправильно подобранного технологического оборудования, низкоэффективных химических деэмульгаторов и флокулянтов или незнания природы перерабатываемых отходов.

Согласно официальным данным, «запасы» нефтешламов достигают: в России - 100 млн тонн, в Азербайджане - 25 млн тонн, в Казахстане 40 млн тонн, на Украине - около 5 млн тонн.

При переработке лишь одной тысячи тонн нефти образуется от 1-ой до 5-ти тонн нефтяного отхода. Ввиду того, что существующие технологии по его утилизации являются недостаточно эффективными, заводы вынуждены накапливать их и постоянно увеличивать объемы шламонакопителей.

Известен [RU №2276658, МПК В09В 3/00, В01В 17/04] способ переработки нефтешламов, включающий забор, фильтрацию нефтяного шлама, выделение трех фаз - нефтепродукта, воды и механических примесей. Предлагаемая технология предусматривает подогрев нефтесодержащего отхода до температуры 60-90°С, подачу его насосом в кавитационное ультразвуковое устройство под давлением до 6 кгс/см2, ультразвуковую обработку нефтешлама в присутствии деэмульгатора и получение на его основе котельного топлива или сырьевого компонента для нефтеперерабатывающего завода.

К недостаткам данного технического решения следует отнести высокое содержание воды в получаемом котельном топливе и продолжительное время пребывания обработанного нефтешлама в отстойниках перед его отправкой на нефтеперерабатывающее предприятие.

Известен [RU №2149145, МПК C02F 11/00] способ переработки нефтяных шламов путем добавления в них не менее 20% нефти, подогрева композиции с помощью паровых нагревателей и одновременным прямым впрыском части пара и обеспечением гомогенности нефтешлама путем принудительной его циркуляции с последующей подачей в декантер и механическим разделением на фазы различной плотности - нефтяную, водную и твердую с отстоем нефтяной фазы и ее возвратом в сырьевые резервуары нефтеперерабатывающего предприятия для последующей переработки.

К существенным недостаткам данного метода можно отнести невысокую эффективность разделения застарелых нефтешламов, повышенное содержание в получаемом углеводородном сырье воды, солей и механических примесей.

Известна промышленная установка Flottweg [Лаптев А.В. Наследие черного золота из прошлого /Нефть. Газ. Новации. Научно-технический журнал. 2018.№8. С.60-63], предназначенная для переработки жидких шламов.

Она содержит понтон с полупогружным насосом с установленной на нем системой перемешивания, а также парогенератор, две реакционных емкости, шкаф управления и несколько контейнеров для размещения электрооборудования, трикантера, периферийного устройства подготовки и подачи продукта, реагентного хозяйства, а также станцию приготовления раствора флокулянта.

При работающей установке нефтяной шлам из амбара подают в сырьевой резервуар, где проходит подготовку перед подачей на трикантер. Изначально заполняют один резервуар, затем производят перевод на резервный резервуар, а заполненный включают в систему подготовки сырья. Аппараты снабжены перемешивающими устройствами, предусмотрены подача воды и деэмульгатора, подогрев эмульсии нефтешлама с помощью теплообменника.

Путем регулирования режима работы теплообменников устанавливают температуру в резервуарах в 65°С. Гомогенизированный нефтяной шлам подают с помощью насоса на сепарационную установку для отделения нефти, воды и механических примесей.

Отсепарированную смесь нефтяных фракций под остаточным напором направляют в товарную емкость, расположенную в нижней части рамы трикантера, а затем перекачивают в резервуары готовой продукции.

Воду собирают в буферной емкости, расположенной в нижней части сепаратора и подают на дальнейшую очистку.

К недостаткам предлагаемой технологии можно отнести следующее.

Изменение параметров номинального сырья (содержания нефтепродуктов и вязкости шлама) будет оказывать существенное влияние на эксплуатационные характеристики и эффективность разделения на установке. Это может привести к снижению ее производительности или к ухудшению качества отсепарированных продуктов.

По мнению ведущих технических специалистов, применение установки для переработки шламов с длительным сроком хранения является недостаточно эффективным. Как показала практика, при центрифугировании наблюдается повышенный износ внутренней полости трикантера и шнека вследствие попадания абразивных и иных твердых механических включений.

Известны способ и устройство переработки нефтесодержащего шлама [RU №2698667, МПК C02F 11/18, B01J 19/10, B01J 19/20, В01В 21/00, В01D 17/00, C02F 11/02] путем его гомогенизации горячей водой, фильтрации, обработки магнитострикцией, кавитацией и ультразвуком в соответствующем устройстве, разделения эмульсии на нефтепродукт, воду и механические примеси в гравитационно-коалесцирующем сепараторе с последующим обогащением осадка почвообразующими микроорганизмами.

Данные технические решения крайне сложны и затруднительны в реализации. К тому же они непригодны в холодное время года и не гарантируют получение нефтепродукта, отвечающего соответствующим требованиям ГОСТ на «Нефть».

Наиболее близким по сущности является техническое решение, предложенное в [RU №2513196, МПК В09В 3/00, В01D 17/04]. При его реализации нефтешлам со шламонакопителя подают насосом под давлением не более 1,0 МПа и расходом до 10 м3/ч в трубчатую печь, нагревают его до 110-120°С и далее направляют в соответствующее устройство, заполненное коалесцирующим материалом в виде гранитного щебня с объемно-насыпным весом 1,36-1,40 тн/м3 и размером частиц от 5 до 50 мм. Поток нефтешлама подвергают обработке паром по центру и периметру, и водой на выходе из устройства, после чего направляют в горизонтальный отстойник для разделения нефтяной и водной фаз.

Данный метод также не лишен недостатков. Главный из них - возможность забивки частиц коалесцирующего материала механическими примесями и заиленным грунтом. По указанной причине возникает вполне обоснованная необходимость частой промывки аппарата с прекращением подачи нефтешлама и опорожнением его содержимого.

Задачей настоящего изобретения является совершенствование технологической линии переработки нефтяных шламов, образующихся на этапах добычи и переработки нефти, с одновременным повышением эффективности процесса и качества получаемых нефтепродуктов.

Указанный результат достигают тем, что установка включает устройство для забора нефтешлама из амбара, снабженное самоочищающимся фильтром, теплообменником и высокопроизводительным насосом, два параллельно работающих аппарата объемом свыше 30 м3 с перемешивающими устройствами, мерники подачи воды и деэмульгатора, установленных на тензодатчиках, а также гидродинамический ускоритель диспергирования нефтяного шлама и установку электрообессоливания и обезвоживания (ЭЛОУ) для выделения из шлама нефтяной и водо-иловой фракций.

Подобная компоновка технологической линии обусловлена неоднородностью нефтяного шлама в амбарах по составу нефтепродуктов и содержанию механических примесей. Проведенными исследованиями установлено наличие в них нескольких слоев, различающихся по составу, свойствам и устойчивости нефтяных эмульсий.

Присутствующие в нефтесодержащем шламе коллоидные образования стабилизированы природными поверхностно-активными веществами и для разрушения созданного ими энергетического барьера и объединения частиц одной фазы требуется интенсивное механическое, а также электрическое высокочастотное воздействия, подогрев шлама, добавка воды для обращения фаз и ввод специально подобранного деэмульгатора.

Все эти стадии и методы учтены в предлагаемом техническом решении. В частности, после забора из амбара нефтешлама размещенным на понтоне насосом предусмотрен его подогрев до 40-60°С в теплообменнике трубчатого или иного типа с помощью парогенератора. Благодаря этому существенно снижается вязкость нефтесодержащего отхода перед подачей его в реакторы. Добавление воды и при необходимости деэмульгатора с одновременным перемешиванием существенно снижает вязкость и термодинамическую стабильность коллойдной системы нефть - вода. Это особенно важно для дальнейшей обработки нефтяного шлама в гидродинамическом ускорителе диспергирования. За счет мощных кавитационных потоков происходит разрушение шламовых образований и облегчается контакт нефтяных капель с последующей их агрегацией. Данный процесс существенно ускоряется на установке электрообессоливания и обезвоживания, включенной в технологическую схему переработки нефтешлама, на которой реализуются два способа разрушения нефтяных эмульсий:

- электрический - обработка эмульсии в электрическом поле переменного тока;

- химический - добавление к нефтесодержащему шламу соответствующего деэмульгатора.

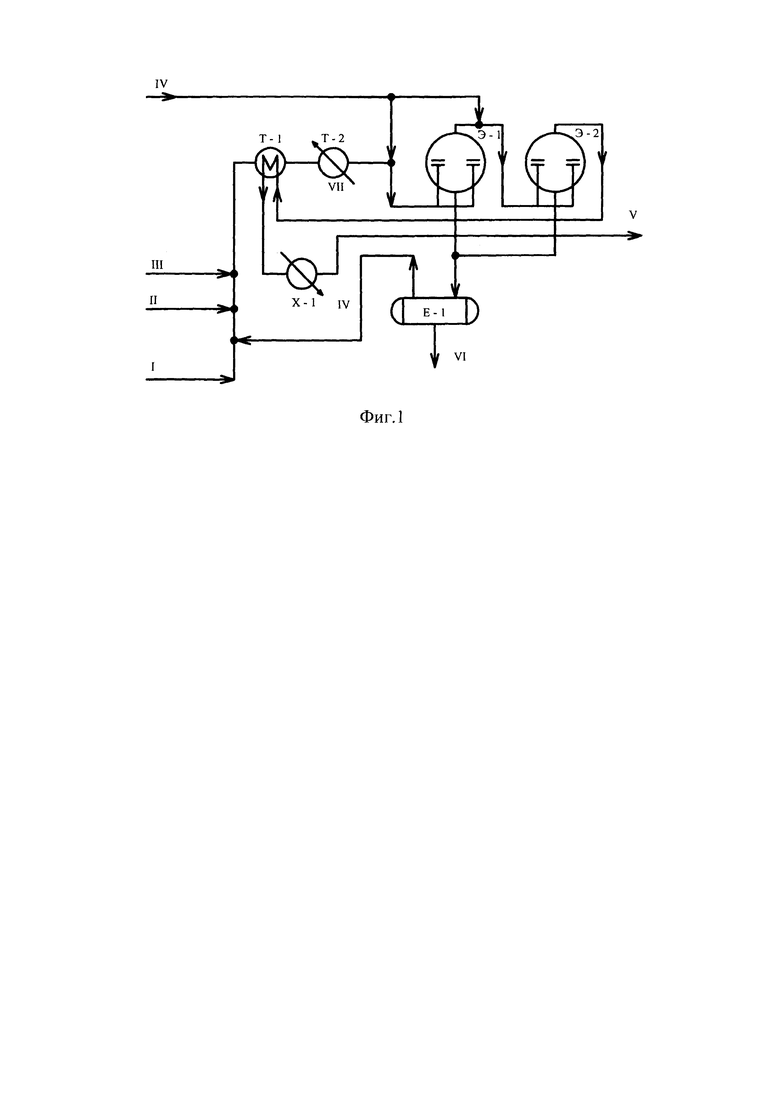

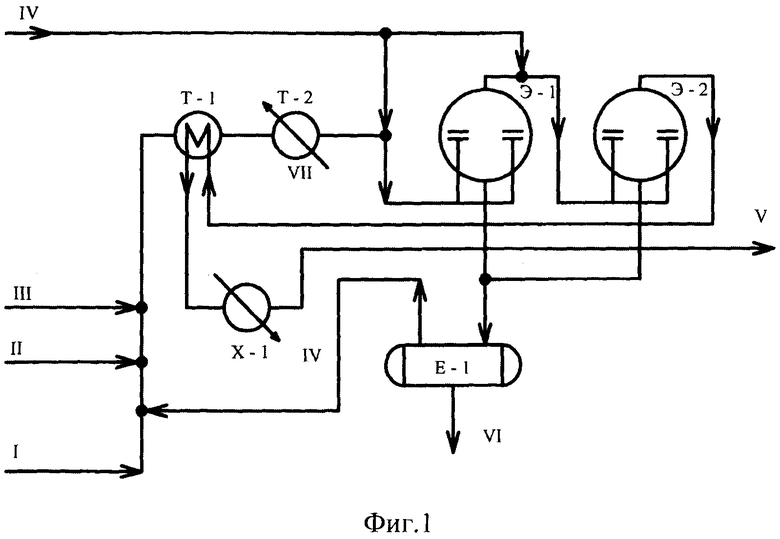

Сущность электрического метода разрушения водонефтяных эмульсий состоит в следующем (см. фиг. 1).

При попадании капель в переменное электрическое поле электродегидратора (Э-1 или Э-2) частицы воды с отрицательным зарядом начинают совершать колебательные движения с объединением в крупные образования с последующим осаждением.

Химический метод направлен на ослаблении поверхностного натяжения оболочки капель в присутствии деэмульгаторов и на преодолении энергетического барьера, препятствующего их слипанию в крупные агломераты.

Перед обработкой нефтесодержащего шлама в электрическом поле его смешивают с водой (5-15%), что позволяет достичь высокой степени обессоливания и обезвоживания, приблизить систему к состоянию обращения эмульсии.

Технологическая схема процесса реализуется следующим образом. Гомогенизированный на гидродинамическом ускорителе нефтешлам (поток I), смешивают при необходимости со второй порцией деэмульгатора (поток II) и раствором щелочи для подавления коррозии (поток III), разбавляют промывной водой (поток IV) и направляют в теплообменник Т-1. После этого с помощью теплообменника Т-2 нефтесодержащую композицию подогревают (паропровод VII) и подают в электродегидратор первой ступени (Э-1) для удаления основной массы воды и солей и затем в электродегидратор второй ступени (Э-2), перед которым в него вновь подают воду. Число ступеней обезвоживания может достигать трех, но свежая вода подается только на последнюю ступень. Нефтяную фракцию с электродегидратора Э-2 пропускают через холодильник Х-1 и отправляют на склад (поток V).

Сбрасываемая водно-иловая фракция собирается в емкости Е-1 и направляется в илонакопитель (поток VI).

На установках ЭЛОУ получают практически обезвоженную нефтяную фракцию. Содержание в ней остаточных солей не превышает 1-3 мг/л. Температура процесса 60-125°С, давление в электродегидраторах 0,4-1,6 МПа, расход воды не более 10% на нефтешлам и напряжение между электродами 30 кВ. Расход деэмульгатора подбирают экспериментальным путем для конкретного нефтяного шлама.

Для утилизации отстоявшейся в илонакопителе водо-иловой суспензии в нее вносят инокулят (микробное сообщество), питательной средой которого в аэробных условиях выступают остаточные углеводороды. Выбранные для этой цели микроорганизмы способны разлагать и другие вредные соединения, присутствующие в отходах производства. Широкое применение получили некоторые препараты, например, гумиком.

Для восстановления нарушенных земель, стимуляции процессов биодеструкции углеводородов нефти, повышения урожайности сельскохозяйственных и луговых культур хорошо зарекомендовали себя технологии ремедиации с использованием гуминовых соединений, выделяемых из различного природного сырья (торфа, бурых и окисленных каменных углей, биокомпоста, почв и др.). Эти вещества различного происхождения объединяют наличие ароматического ядра, карбоксильных (-СООН), карбонильных (-СОН), метоксильных (-ОСН3) групп, гидроксильных групп (-ОН) спиртового и фенольного характера, а также амидогрупп (-CONH2). Благодаря наличию ионообменных групп гуминовые препараты способны эффективно сорбировать углеводороды нефти и нефтепродукты, увеличивать активность почвенной микрофлоры, ускорять процессы деструкции углеводородов и их гумификации - преобразования в почвенный гумус.

Водная фаза с илонакопителя может быть закачена в скважину для повышения внутрипластового давления, либо использована для размыва придонного слоя нефтешлама.

Таким образом, сущностью предлагаемого технического решения является способ переработки нефтяного шлама, включающий его забор из амбара с помощью насоса повышенной производительности через самоочищающийся фильтр, подогрев в теплообменнике трубчатого или иного типа до 40÷60°С, перемешивание в аппарате с рубашкой объемом свыше 30 м3, снабженном мерниками подачи воды и деэмульгатора, установленных на тензодатчиках, с получением водонефтяной термодинамически неустойчивой эмульсии, причем в качестве деэмульгатора используют сульфат кальция, или гипс, или другие кальцийсодержащие соли и их смеси, или водные растворы и взвеси, а соотношение нефтешлам : вода : деэмульгатор перед подачей эмульсии в гидродинамический ускоритель тонкого диспергирования составляет (17÷25):(0,1÷12):(>0÷0,10), с разделением водонефтяной эмульсии на составные фракции на установке электрообессоливания и обезвоживания ЭЛОУ с использованием электрического и химического способов разрушения коллоидных систем.

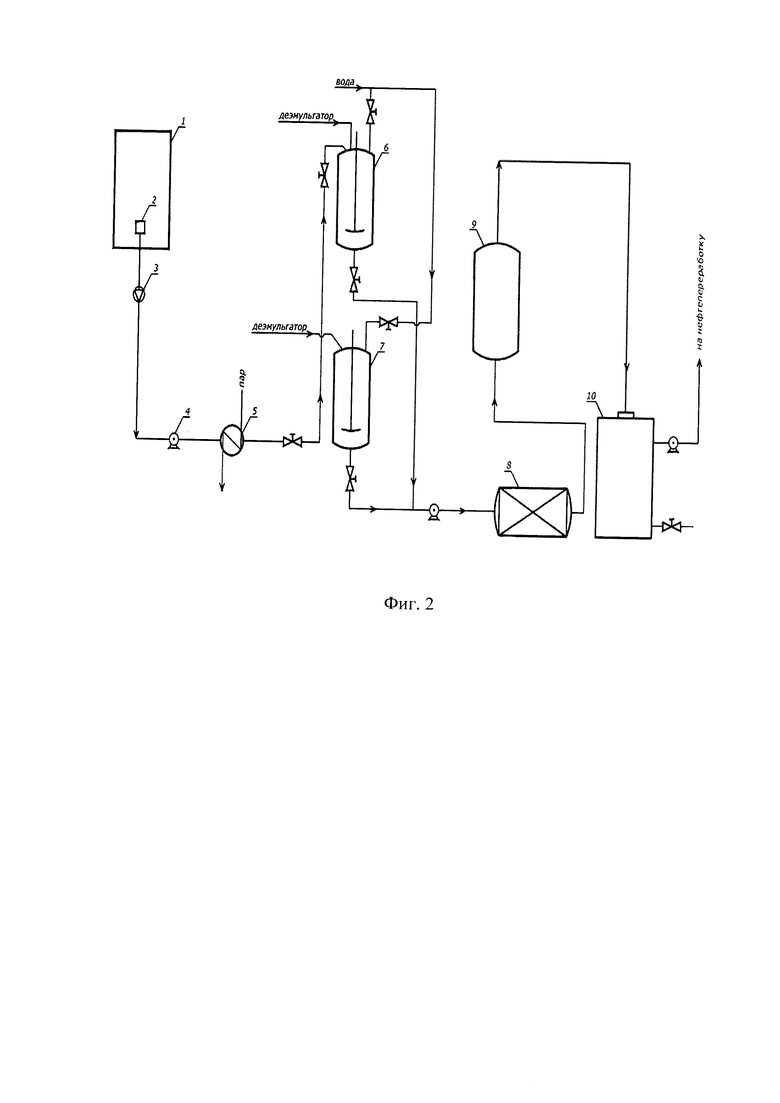

Принцип работы предлагаемого технического решения поясняется следующей принципиальной схемой (см. фиг. 2).

Пример 1.

Нефтяной шлам из амбара 1, с помощью заборного устройства 2, снабженного самоочищающимся фильтром 5, подают насосом 5 производительностью 15 м3/час через теплообменник 4 в один из параллельно установленных обогреваемых аппаратов 6,7 объемом 30 м3 с работающей мешалкой, и в него из мерников (на схеме не показаны) заливают воду и кальцийсодержащий деэмульгатор - водную суспензия гипса концентрации 10 мас. % до достижения оптимального массового соотношения нефтешлам : вода : деэмульгатор, равного 19:2:0,05 и близкого к составу обращаемых фаз (нефть-вода↔вода-нефть). Оно устанавливается предварительно для каждого амбара и должно учитываться по мере переработки нефтесодержащих слоев. Температуру смеси в аппарате поднимают до 60-70°С подачей пара давлением 3-4 атм. в рубашку и его содержимое перемешивают в течение часа. По истечении данного времени водонефтяную суспензию с помощью насоса 5 подают в гидродинамический ускоритель диспергирования нефтяного шлама 8 и далее на установку ЭЛОУ 9 для выделения из шлама нефтяной и водо-иловой фракций. Полученный нефтепродукт направляют в емкость-отстойник 10 и далее насосом на отгрузку.

Содержание в нем влаги составило менее 1%, а солей ниже 3 мг/л.

Воду с нижней зоны емкости-отстойника 10 подают в илонакопитель с целью ее последующего использования на технические нужды производства.

Одновременно с работой рассмотренной технологической линии проводят подготовку водонефтяной композиции во втором параллельном аппарате (6 или 7).

Пример 2. Вместо гипса используют 10%-ный водный раствор хлористого кальция. Как и по примеру 1 наблюдалось эффективное разрушение нефтешламовой эмульсии. Качество произведенного нефтепродукта аналогично примеру 1.

Утилизацию водной и водо-иловой фракций проводят согласно вышеописанных технологий.

В случае соблюдения всех требований по заявленному изобретению получаемый из нефтешлама продукт может быть использован в качестве полноценного сырьевого компонента для нефтеперерабатывающего завода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ ПРОПАРОЧНО-ПРОМЫВОЧНЫХ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2732242C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2008 |

|

RU2396219C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ ДЛЯ ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2276658C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2012 |

|

RU2506303C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2009 |

|

RU2411260C1 |

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| МОБИЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕФТЯНОГО ШЛАМА КОТЕЛЬНОГО ТОПЛИВА ИЛИ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА БИТУМА (МТЛ-40) | 2009 |

|

RU2404226C1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ШЛАМОВ И ГРУНТОВ | 1996 |

|

RU2116265C1 |

Предложен способ переработки нефтешлама, включающий его забор из амбара через самоочищающийся фильтр с помощью высокопроизводительного насоса, подогрев в теплообменнике трубчатого или иного типа до 40÷60°С и подачу в аппарат с обогреваемой рубашкой и мешалкой, снабженный мерниками воды, и деэмульгатора с получением термодинамически нестабильной водонефтяной системы, где в качестве деэмульгатора используют водную суспензию сульфата кальция, или их смесь, а массовое соотношение нефтешлам : вода : деэмульгатор перед подачей в гидродинамический ускоритель тонкого диспергирования составляет (17÷25):(0,1÷12):(>0,1÷0,10), с последующим разделением коллоидной водонефтяной эмульсии на нефтяную и водо-иловую фракции на установке электрообессоливания и обезвоживания с отстоем полученного нефтепродукта и утилизацией водо-иловой суспензии. Технический результат - совершенствование технологической линии переработки нефтяных шламов, образующихся на этапах добычи и переработки нефти, с одновременным повышением эффективности процесса и качества получаемых нефтепродуктов. 2 ил., 2 пр.

Способ переработки нефтешлама, включающий его забор из амбара через самоочищающийся фильтр с помощью высокопроизводительного насоса, подогрев в теплообменнике трубчатого или иного типа до 40÷60°С и подачу в аппарат с обогреваемой рубашкой и мешалкой, снабженный мерниками воды, и деэмульгатора с получением термодинамически нестабильной водонефтяной системы, отличающийся тем, что в качестве деэмульгатора используют водную суспензию сульфата кальция или их смесь, а массовое соотношение нефтешлам : вода : деэмульгатор перед подачей в гидродинамический ускоритель тонкого диспергирования составляет (17÷25):(0,1÷12):(>0,1÷0,10), с последующим разделением коллоидной водонефтяной эмульсии на нефтяную и водо-иловую фракции на установке электрообессоливания и обезвоживания с отстоем полученного нефтепродукта и утилизацией водо-иловой суспензии.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕОТХОДОВ | 1995 |

|

RU2098361C1 |

| Станок для обертывания заготовок клиновых ремней | 1959 |

|

SU127380A1 |

| CN 104556626 A, 29.04.2015 | |||

| US 7959012 B2, 14.06.2011. | |||

Авторы

Даты

2020-12-21—Публикация

2020-02-25—Подача