ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение, как правило, относится к области катализаторов селективного каталитического восстановления и к способам получения и применения таких катализаторов, чтобы селективно восстанавливать оксиды азота.

ПРЕДПОСЫЛКА СОЗДАНИЯ ИЗОБРЕТЕНИЯ

С течением времени, вредные компоненты оксидов азота (NOx) привели к загрязнению атмосферы. NOx содержатся в выхлопных газах, таких как от двигателей внутреннего сгорания (например, легковых и грузовых автомобилей), от установок для сжигания (например, электростанции, которые питаются за счет сжигания природного газа, нефти, или угля), а также от заводов, производящих азотную кислоту.

Применялись различные способы для обработки NOx-содержащих газовых смесей, чтобы уменьшить загрязнение атмосферы. Один вид обработки включает каталитическое восстановление оксидов азота. Существуют два способа: (1) способ неселективного восстановления, в котором монооксид углерода, водород, или низший углеводород применяют в качестве восстанавливающего агента; и (2) способ селективного восстановления, в котором аммиак или прекурсор аммиака применяют в качестве восстанавливающего агента. В способе селективного восстановления, высокая степень удаления оксида азота может быть получена с небольшим количеством восстанавливающего агента.

Способ селективного восстановления упоминается как способ SCR (Селективное Каталитическое Восстановление). В способе SCR применяют каталитическое восстановление оксидов азота восстановителем (например, аммиаком) в присутствии атмосферного кислорода, приводя в результате к образованию преимущественно азота и водяного пара:

4NO+4NH3+O2 → 4N2+6H2O (стандартная реакция SCR)

2NO2+4NH3 → 3N2+6H20 (медленная реакция SCR)

NO+NO2+NH3 → 2N2+3H2O (быстрая реакция SCR)

Катализаторы, применяемые в способе SCR, в идеале должны иметь возможность сохранить хорошую каталитическую активность в широком диапазоне температурных условий эксплуатации, например, от 200°С до 600°С или выше, при гидротермических условиях. Катализаторы SCR обычно применяют в гидротермических условиях, таких как во время регенерации сажевого фильтра, компонента системы очистки выхлопных газов, применяемого для удаления частиц.

Молекулярные сита, такие как цеолиты, применяли в селективном каталитическом восстановлении (SCR) оксидов азота с восстановителем, таким как аммиак, мочевина, или углеводород в присутствии кислорода. Цеолиты, представляют собой кристаллические материалы, имеющие достаточно одинаковые размеры пор, которые, в зависимости от типа цеолита и типа, и количества катионов, включенных в решетку цеолита, находятся в диапазоне от около 3 до около 10 Ангстрем в диаметре. Цеолиты, имеющие 8-кольцевые отверстия пор и вторичные строительные блоки с двойными шестичленными кольцами, особенно те, которые имеют сеткообразные структуры, были недавно изучены для применения в качестве катализаторов SCR. Конкретным типом цеолита, имеющим эти свойства, является шабазит (СНА), который представляет собой мелкопористый цеолит с 8-членными кольцевыми отверстиями пор (~3.8 Ангстрем), доступными через 3-мерную пористость. Сеткообразная структура является результатом связи двойных шестикольцевых строительных блоков с 4 кольцами.

Известны промотированные металлом цеолитовые катализаторы, включающие, среди прочего, промотированные железом и промотированные медью цеолитовые катализаторы, для селективного каталитического восстановления оксидов азота аммиаком. Например, промотированный железом цеолит бета был эффективным коммерческим катализатором для селективного восстановления оксидов азота аммиаком. Было обнаружено, что, к сожалению, при жестких гидротермических условиях (например, установившихся во время регенерации сажевого фильтра температурами, локально превышающими 700°С), активность многих промотированных металлом цеолитов начинает снижаться. Это снижение часто приписывается деалюминации цеолита и последующей потере металлсодержащих активных центров внутри цеолита.

Промотированные металлом, особенно промотированные медью алюмосиликатные цеолиты, которые имеют тип структуры СНА, являются в высокой степени интересными в качестве катализаторов для SCR оксидов азота в двигателях для обедненной смеси с применением азотосодержащих восстановителей. Эти материалы показывают активность в пределах широкого температурного интервала и превосходную гидротермическую стойкость, как описано в Патентах США №7,601,662. До раскрытия промотированных металлом цеолитов, описанных в Патентах США №7,601,662, в то время, как в литературе было указано, что большое количество промотированных металлом цеолитов было предложено в патентной и научной литературе для применения в качестве катализаторов SCR, каждый из предложенных материалов страдал от одного или обоих следующих недостатков: (1) слабое превращение оксидов азота при низких температурах, например, 350°С и ниже; и (2) слабая гидротермическая стойкость, отмеченная значительным снижением каталитической активности в превращении оксидов азота путем SCR. Изобретение, описанное в Патенте США №7,601,662 направлено на очевидную, неразрешенную потребность в обеспечении материала, который обеспечивал бы превращение оксидов азота при низких температурах и сохранял каталитическую активность SCR после гидротермического старения при температурах, превышающих 650°С.

Даже при том, что катализаторы, описанные в Патентах США №7,601,662 обладают превосходными свойствами, представляющими их пригодность, например, в контексте катализа SCR, всегда существует желание улучшить рабочие характеристики в широком и/или разнообразном температурных интервалах. Одной из проблем, встречающейся в текущих актах государственного регулирования NOx (например, Euro 6), является улучшение низкотемпературных рабочих характеристик существующих катализаторов SCR на основе Cu-SSZ13. Соответственно, было бы выгодно, чтобы обеспечить катализатор SCR, который имеет улучшенные низко- и высокотемпературные рабочие характеристики, и более низкую выработку N2O в сравнении с нынешними катализаторами SCR на основе Cu-SSZ13.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное раскрытие, как правило, обеспечивает каталитические изделия и каталитические системы, содержащие такие каталитические изделия. В особенности, такие изделия и системы содержат катализатор SCR, включающий комбинацию молекулярных сит (например, цеолиты).

В одном объекте изобретения, обеспечивают каталитическое изделие, включающее подложку, имеющую, по меньшей мере, одно покрытие из пористого оксида на ней, так, чтобы содержать и первое молекулярное сито, промотированного медью, и второе молекулярное сито, промотированное железом, при этом первые и вторые молекулярные сита имеют d6r блок, и первое молекулярное сито имеет кристаллы кубической формы со средним размером кристалла от около 0.5 до около 2 микрон, где массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу составляет от около 1:1 до около 4:1, при этом каталитическое изделие является эффективным для катализа восстановления оксидов азота в присутствии восстановителя.

В определенных вариантах осуществления, первые и вторые молекулярные сита каталитического изделия имеют тип структуры, независимо выбранный из группы, включающей AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинации. В некоторых вариантах осуществления, первые и вторые молекулярные сита представляют собой 8-кольцевые молекулярные сита с малыми порами, независимо выбранные из AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT, и SAV. Например, в определенных вариантах осуществления, первые и вторые молекулярные сита каждое имеют тип структуры, независимо выбранный из AEI, СНА, и AFX (например, включая, но не ограничиваясь ими, варианты осуществления, где каждое из первого и второго молекулярных сит имеют тип структуры СНА).

Где каталитическое изделие включает первые и вторые молекулярные сита, имеющие тип структуры СНА, сита, например, независимо могут быть выбраны из алюмосиликатного цеолита, боросиликата, галлосиликата, SAPO, АlРО, MeAPSO, и МеАРО. В некоторых вариантах осуществления, первые и вторые молекулярные сита, имеющие тип структуры СНА, независимо могут быть выбраны из группы, включающей SSZ-13, SSZ-62, природный шабазит, цеолит K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, и ZYT-6.

Массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу в каталитических изделиях, раскрытых в этом документе, в некоторых вариантах осуществления, может составлять от около 1:1 до 2:1 относительно массы основы. Промотированные медью и промотированное железом молекулярные сита могут находиться в различных конфигурациях относительно друг друга. В некоторых вариантах осуществления, они могут содержаться в том же покрытии из пористого оксида и в некоторых вариантах осуществления, они находятся в отдельных покрытиях из пористого оксида. В определенных вариантах осуществления, сита, промотированные медью, и сита, промотированные железом, находятся в зонированной по боковой линии или слоистой конфигурации относительно друг друга, или находятся в однородной смеси друг с другом. В некоторых вариантах осуществления, каталитические изделия эффективны для катализа селективного каталитического восстановления оксидов азота в присутствии восстановителя при температурах от 200°С до 600°С.

В некоторых вариантах осуществления, первые и вторые молекулярные сита, имеющие тип структуры СНА имеют соотношение диоксида кремния к оксиду алюминия от 10 до 50. Каталитические изделия, раскрытые в этом документе, в определенных вариантах осуществления, могут включать медь, которая присутствует в количестве от около 0.1 до около 5 мас. %, особенно в количестве от около 0.5 до около 4 мас. %, и более особенно в количестве от около 1 до около 3 мас.%. Каталитические изделия, раскрытые в этом документе, в определенных вариантах осуществления, могут включать железо, которое присутствует в количестве от около 0.1 до около 10 мас. % в пересчете на массу всего покрытия из пористого оксида. Например, в определенных конкретных вариантах осуществления, железо присутствует в количестве в диапазоне от около 0.1 до около 5 мас. % или от около 1 до около 3 мас. % в пересчете на массу всего покрытия из пористого оксида.

В определенных вариантах осуществления, первые молекулярные сита включают сита, имеющие средний размер кристалла от около 0.8 микрон до около 1.2 микрон. В некоторых вариантах осуществления, первые молекулярные сита имеют средний размер кристалла около 1 микрон. Например, в некоторых вариантах осуществления, по меньшей мере, около 90 мас. %, по меньшей мере около 95 мас. %, по меньшей мере около 98 мас. %, по меньшей мере около 99 мас. %, или по меньшей мере около 99.5 мас. % первых молекулярных сит имеют такие размеры кристаллов.

Каталитическое изделие, в некоторых вариантах осуществления, может включать вторые молекулярные сита с кристаллами кубической формы со средним размером кристалла от около 0.5 до около 2 микрон. В некоторых вариантах осуществления, вторые молекулярные сита включают кристаллы со средним размером кристалла от около 0.8 микрон до около 1.2 микрон. В некоторых вариантах осуществления, по меньшей мере около 90 мас. %, по меньшей мере около 95 мас. %, по меньшей мере около 98 мас. %, по меньшей мере около 99 мас. %, или по меньшей мере около 99.5 мас. % вторых молекулярных сит имеют такие размеры кристаллов.

В некоторых вариантах осуществления, и первое, и второе молекулярные сита включают кристаллы со средним размером кристалла от около 0.8 микрон до около 1.2 микрон. В особенных вариантах осуществления, первые и вторые молекулярные сита включают сита, имеющие средний размер кристалла около 1 микрон. В некоторых таких вариантах осуществления, по меньшей мере около 90 мас. %, по меньшей мере около 95 мас. %, по меньшей мере около 98 мас. %, по меньшей мере около 99 мас. %, или по меньшей мере около 99.5 мас. % первых и вторых молекулярных сит имеют такие размеры кристаллов.

Каталитическое изделие в основном включает одно или несколько покрытий из пористого оксида, в форме одного или нескольких слоев, осажденных на подложке. Подложка может отличаться; например, в некоторых вариантах осуществления, подложка включает фильтр (например, фильтр с проточными стенками). В некоторых вариантах осуществления, подложка представляет собой проточную подложку.

Другой объект изобретения представляет собой способ для селективного восстановления оксидов азота (NOx), включающий контакирование газового потока, содержащего NOx с изделием для селективного каталитического восстановления, содержащим первое молекулярное сито, промотированное медью, и второе молекулярное сито, промотированное железом, первые и вторые молекулярные сита, имеющие d6r блок и первые молекулярные сита, имеющие кристаллы кубической формы со средним размером кристалла от около 0.5 до около 2 микрон, в которых массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу составляет от около 1:1 до около 4:1. В особенных вариантах осуществления этого способа, вторые молекулярные сита имеют кристаллы кубической формы с размером кристаллов от около 0.5 до около 2 микрон (например, в которых и первые и вторые молекулярные сита имеют размер кристаллов от около 0.8 микрон до около 1.2 микрон). В некоторых вариантах осуществления, массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу находится в диапазоне от около 1:1 до около 2:1.

Дополнительный объект изобретения направлен на систему очистки выхлопных газов, такую как систему для обработки выхлопных газов из двигателя для обедненной смеси, содержащих NOx, которая включает каталитическое изделие различных вариантов осуществления, упомянутых выше, и, по меньшей мере, другой компонент обработки выхлопных газов.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

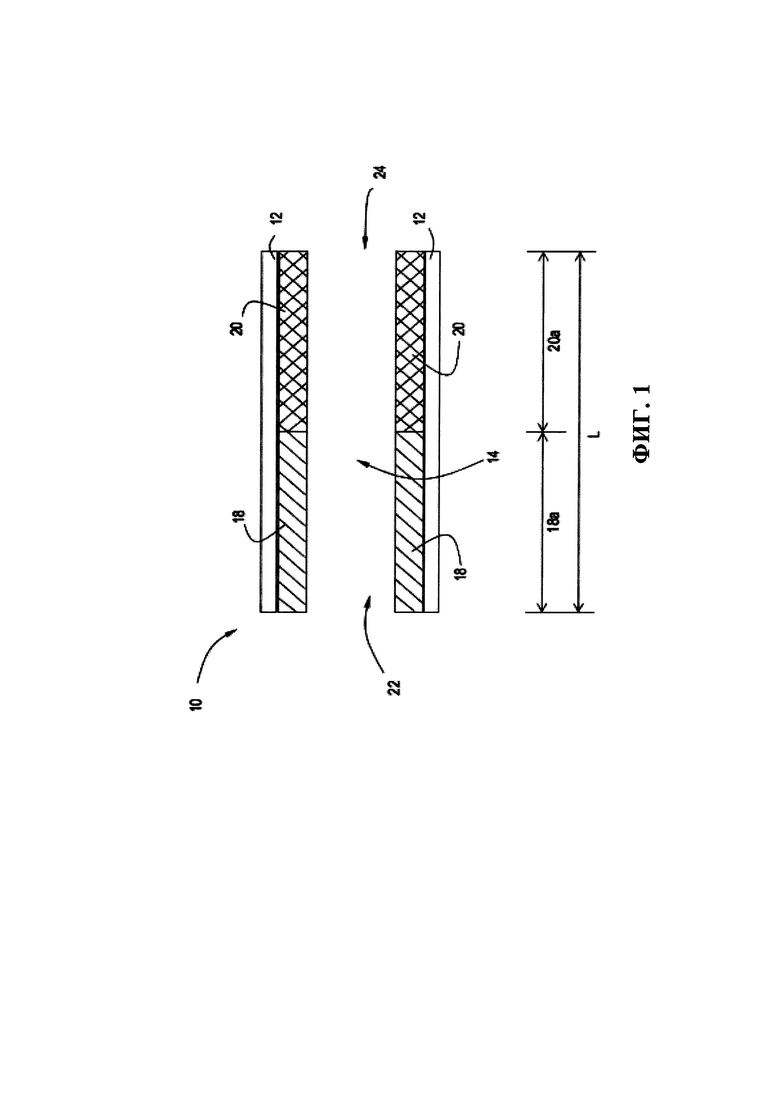

ФИГ. 1 показывает частичное поперечное сечение каталитического изделия согласно одному или нескольким вариантам осуществления;

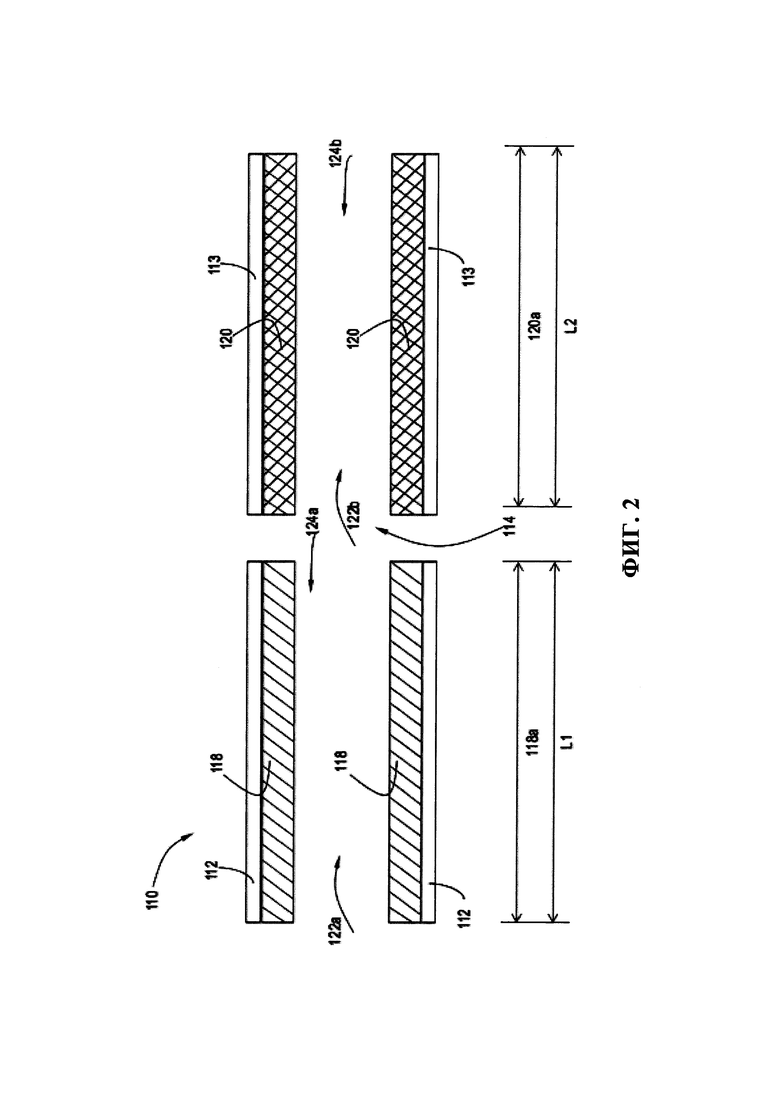

ФИГ. 2 показывает частичное поперечное сечение каталитического изделия согласно одному или нескольким вариантам осуществления;

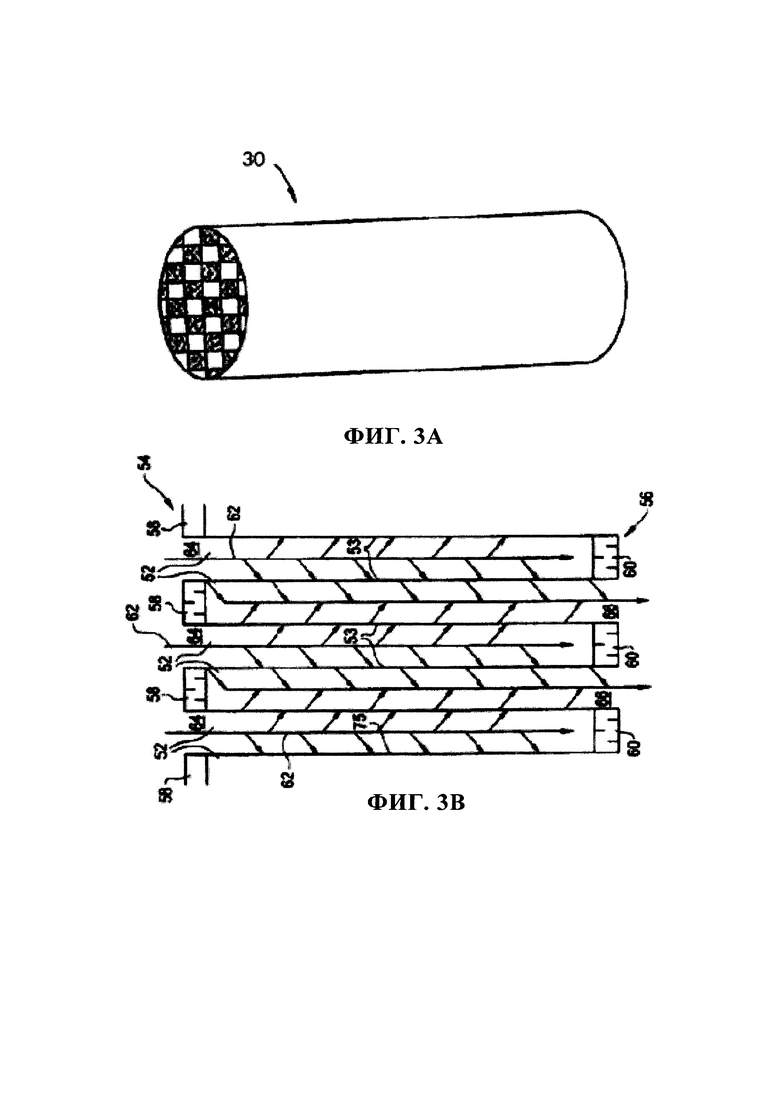

ФИГ. 3А показывает перспективное изображение подложки-фильтра с проточными стенками;

ФИГ. 3В показывает поперечное сечение фрагмента подложки-фильтра с проточными стенками;

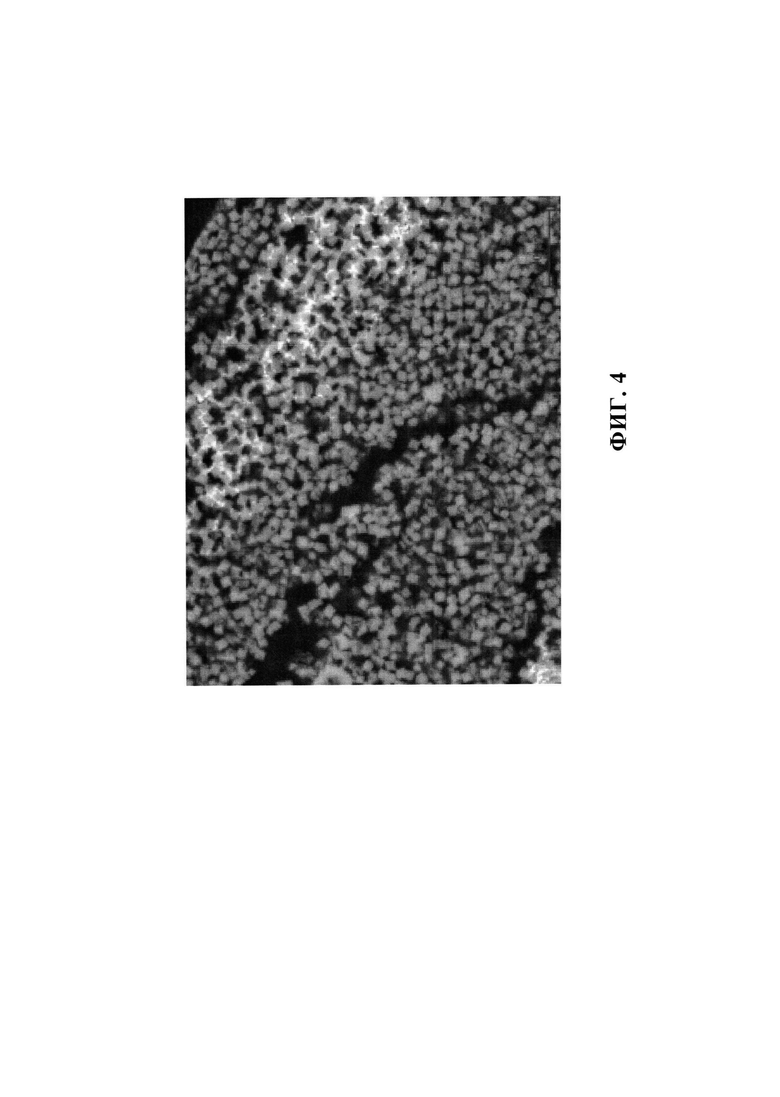

ФИГ. 4 представляет собой SEM изображение морфологии кристаллов для материала согласно Примерам;

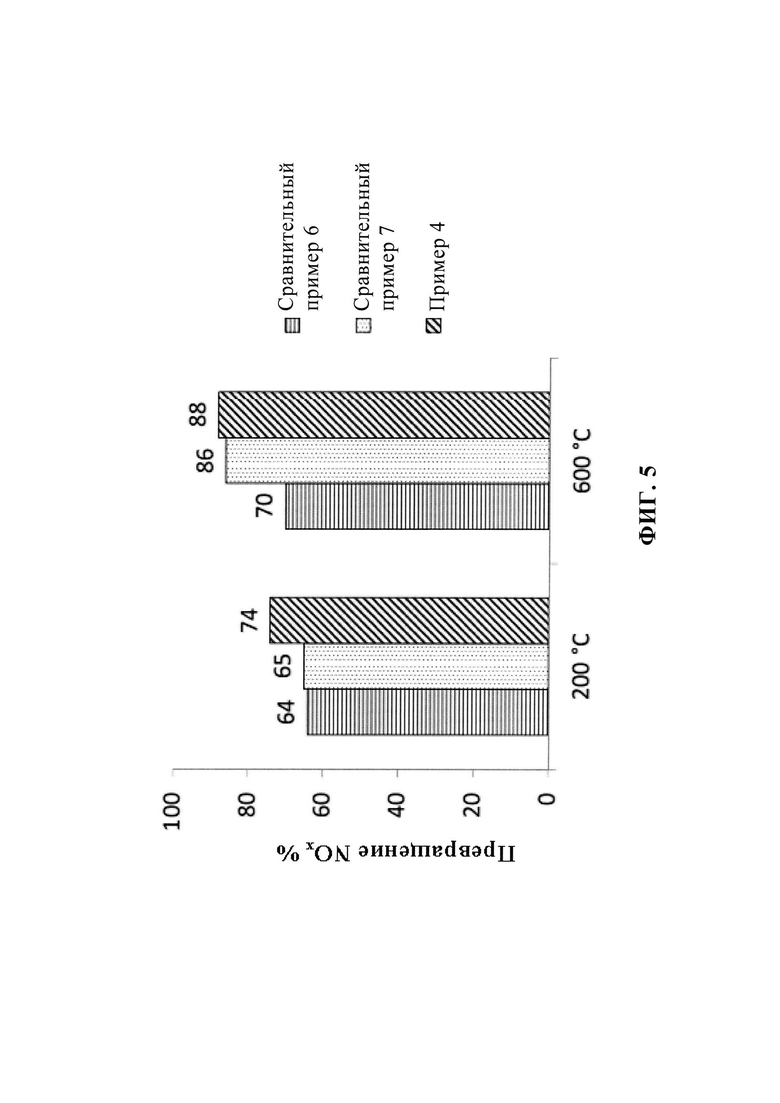

ФИГ. 5 представляет собой гистограмму сравнения превращений NOx для катализаторов согласно Примерам; и

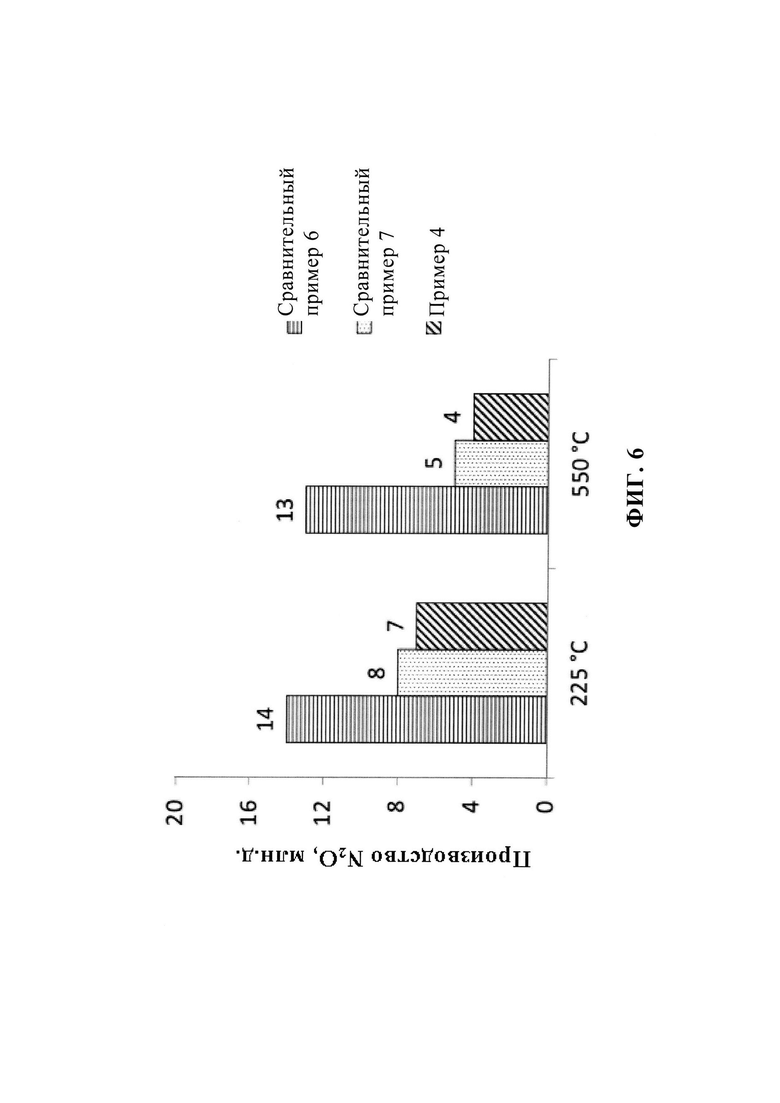

ФИГ. 6 представляет собой гистограмму сравнения производства N2O для катализаторов согласно Примерам.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Прежде чем описать несколько примерных вариантов осуществления изобретения следует понимать, что изобретение не ограничивается деталями конструкции или этапами процессов, изложенных в последующем описании. Изобретение допускает другие варианты осуществления и будет применяться на практике или будет осуществляться различными путями. Хотя изобретение здесь было описано со ссылкой на конкретные варианты осуществления, следует понимать, что эти варианты осуществления являются лишь иллюстрацией принципов и применений данного изобретения. Специалистам в данной области техники будет очевидно, что различные модификации и вариации могут быть сделаны к способу и устройству данного изобретения, не отходя от сути и объема изобретения. Таким образом, предполагается, что данное изобретение включает модификации и вариации, которые находятся в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

Ссылка в данном описании на "один вариант осуществления," "конкретные варианты осуществления", "один или несколько вариантов осуществления" или "вариант осуществления" означает, что конкретный признак, структура, материал или характеристика, описанные в связи с вариантом осуществления, включили, по меньшей мере, в один вариант осуществления изобретения. Таким образом, присутствие фраз, таких как "в одном или нескольких вариантах осуществления", "в определенных вариантах осуществления", "в одном варианте осуществления" или "в варианте осуществления" в различных местах этого описания не обязательно являются ссылкой на тот же вариант осуществления изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики могут быть объединены любым подходящим способом в одном или нескольких вариантах осуществления. Артикли "а" и "an" применены здесь для ссылки на один или больше, чем один (т.е., по меньшей мере, на один) грамматический объект статьи. Включены любые диапазоны, указанные в этом документе. Термин "около", примененный в этом описании, применен для описания и учета средних отклонений. Например, термин "около" может относиться к меньше, чем или равно ±5%, так как меньше, чем или равно ±2%, меньше, чем или равно ±1%, меньше, чем или равно ±0.5%, меньше, чем или равно ±0.2%, меньше, чем или равно ±0.1% или меньше, чем или равно ±0.05%. Все числовые значения в этом документе модифицированы при помощи термина "около," и явно, или не явно указаны. Величина, модифицированная при помощи термина "около" конечно, включает конкретную величину. Например, "около 5.0" должно включать 5.0.

Данное раскрытие обеспечивает катализатор SCR имеющий и улучшенные высокотемпературные рабочие характеристики и улучшенные низкотемпературные рабочие характеристики, особенно относительно текущим эталоном сравнения на основе Cu-SSZ-13. Катализатор SCR, раскрытый в этом документе, также, в некоторых вариантах осуществления, имеет более низкое производство N2O по сравнению с текущим эталоном сравнения на основе Cu-SSZ-13. В особенности, варианты осуществления изобретения включают крупнокристаллические молекулярные сита, способы для их получения, каталитические изделия, включающие их, системы выпуска газов, включающие такие каталитические изделия, и способы уменьшения уменьшения загрязнителей от выхлопных газов, применяя крупнокристаллические молекулярные сита. Неожиданно было обнаружено, как будет описано в деталях более полно здесь ниже, что крупнокристаллические молекулярные сита особенно подходят для каталитических компонентов катализаторов очистки выхлопных газов, особенно в контексте каталитических компонентов SCR.

Относительно терминов, применяемых в этом раскрытии, обеспечены следующие определения.

Применяемый в данном описании, термин "катализатор" или "каталитическая композиция" или "каталитический материал" относится к материалу, который промотирует реакцию.

Применяемый в данном описании, термин "каталитическое изделие" относится к компоненту, который применяют, чтобы промотировать желаемую реакцию. Например, каталитическое изделие может включать покрытие из пористого оксида, включающее катализатор, каталитическую композицию, или каталитический материал на подложке.

Применяемый в данном описании, термин "селективное каталитическое восстановление" (SCR) относится к каталитическому способу восстановления оксидов азота к азоту (N2), применяя азотный восстановитель (например, аммиак, мочевина, и подобное).

Выражение "молекулярное сито," применяемое в данном описании, относится к каркасным материалам, таким как цеолиты и другие каркасные материалы (например, изоморфно замещенные материалы), которые могут, например, в форме микрочастиц, в комбинации с одним или несколькими металлами-промотерами, применяться в качестве катализаторов. Молекулярные сита представляют собой материалы на основе обширной трехмерной сетки ионов кислорода, содержащей в основном участки тетраэдрического типа и имеющей в значительной степени однородное распределение пор, со средним размером пор не более, чем 20  . Размеры пор определяются размером кольца.

. Размеры пор определяются размером кольца.

Применяемый в данном описании, термин "цеолит" относится к конкретному примеру молекулярного сита, дополнительно включающему атомы кремния и алюминия. Согласно одному или нескольким вариантам осуществления следует принять во внимание, что при обозначении молекулярных сит их типом структуры, это предназначено, чтобы включать и молекулярные сита, имеющие этот тип структуры, и любые, и все изотопические каркасные материалы, такие как материалы SAPO, ALPO и МеАРО, имеющие такой же тип структуры.

В более конкретных вариантах осуществления, ссылка на тип структуры алюмосиликатного цеолита ограничивает материал до молекулярных сит, которые специально не включают фосфор или другие металлы, замещенные в каркасе. Тем не менее, для ясности, применяемый здесь термин "алюмосиликатный цеолит" исключает алюмофосфатные материалы, такие как материалы SAPO, ALPO, и МеАРО, и термин в более широком понимании "цеолит" предназначен для включения алюмосиликатов и алюмофосфатов. Цеолиты представляют собой кристаллические материалы, которые имеют достаточно однородные размеры пор, которые в зависимости от типа цеолита, и от типа и количества катионов, включенных в пространственную решетку цеолита, имеют размер в диапазоне от приблизительно 3 до 10 Ангстрем в диаметре. Цеолиты главным образом включают молярные соотношения диоксида кремния к оксиду алюминия (SAR) 2 или больше.

Главным образом, молекулярные сита, например, цеолиты, определяются как алюмосиликаты с открытыми 3-мерными каркасными структурами, состоящими из тетраэдра с общим углом ТО4, в котором Т представляет собой Аl или Si, или необязательно Р. Катионы, которые уравновешивают заряд анионной решетки, слабо связаны с кислородами решетки, и оставшийся объем пор заполняется молекулами воды. Нерешеточные катионы являются главным образом заменяемыми, а молекулы воды удаляемыми.

В одном или нескольких вариантах осуществления, первые и вторые молекулярные сита включает тетраэдр SiO4/AlO4 и связано общими атомами кислорода с образованием трехмерной сети. Первые и вторые молекулярные сита одного или нескольких вариантов осуществления дифференцируется в основном в соответствии с геометрией пустот, которые образованы с помощью прочной сети тетраэдра (SiO4)/AlO4. Входы в пустоты образуются из 6, 8, 10, или 12 атомов кольца относительно атомов, которые образуют входное отверстие. В одном или нескольких вариантах осуществления, первые и вторые молекулярные сита включает размеры колец не более, чем 12, включая 6, 8, 10, и 12.

Согласно одному или нескольким вариантам осуществления, первые и вторые молекулярные сита может быть классифицировано при помощи каркасной топологии, с помощью которой идентифицируют структуры. Как правило, могут быть применены любые типы структуры цеолита, такие как типы структур ABW, АСО, AEI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, АНТ, ANA, АРС, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, SCO, CFI, SGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LIT, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MFI, MFS, MON, MOR, MOZ, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SOS, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WIE, WEN, YUG, ZON, или их комбинации.

В одном или нескольких вариантах осуществления, компонент молекулярного сита включает 8-кольцевой алюмосиликатный цеолит с малыми порами. Применяемый здесь термин "малая пора" относится к отверстиям пор, которые имеют размер менее, чем приблизительно 5 Ангстрем, например, от приблизительно 3 до приблизительно 5 Ангстрем, такие как порядка -3.8 Ангстрем. Выражение "8-кольцевые" цеолиты относится к цеолитам, которые имеют 8-кольцевые отверстия пор, обозначенные 8-членными кольцами или меньшими кольцами и двойные шестикольцевые вторичные строительные блоки, которые имеют сеткоподобную структуру, получающуюся в результате соединения двойных шестикольцевых строительных блоков 4 кольцами. Цеолиты состоят из вторичных строительных блоков (SBU) и композитных строительных блоков (CBU), и фигурируют во многих различных каркасных структурах. Вторичные строительные блоки содержат до 16 тетраэдрических атомов и являются нехиральными. Композитные строительные блоки не обязаны быть ахиральными, и необязательно могут быть применены для построения целого каркаса. Например, группа цеолитов имеет одинарный 4-кольцевой (s4r) композитный строительный блок в их каркасной структуре. В 4-кольцевой "4" означает положения тетраэдрических атомов кремния и алюминия, и атомы кислорода размещены между тетраэдрическими атомами. Другие композитные строительные блоки включают, например, одинарный 6-кольцевой (s6r) блок, двойной 4-кольцевой (d4r) блок, и двойной 6-кольцевой (d6r) блок. d4r блок создается путем объединения двух s4r блоков. d6r блок создается путем объединения двух s6r блоков. В d6r блоке есть двенадцать тетраэдрических атомов. Цеолитовые типы структур, которые имеют d6r вторичный строительный блок включают AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, и WEN.

В одном или нескольких вариантах осуществления, первые и вторые молекулярные сита включают d6r блоки. Таким образом, в одном или нескольких вариантах осуществления, первые и вторые молекулярные сита имеют тип структуры, выбранный из AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинаций. В других особенных вариантах осуществления, первые и вторые молекулярные сита имеют тип структуры, выбранный из группы, включающей СНА, AEI, AFX, ERI, KFI, LEV, и их комбинации. В еще других особенных вариантах осуществления, первые и вторые молекулярные сита имеют тип структуры, выбранный из СНА, AEI, и AFX. В одном или нескольких очень особенных вариантах осуществления, первые и вторые молекулярные сита имеют тип структуры СНА.

В одном или нескольких вариантах осуществления, первые и вторые молекулярные сита выбраны из алюмосиликатного цеолита, боросиликата, галлосиликата, SAPO, АlРО, MeAPSO, и МеАРО. В других особенных вариантах осуществления, первые и вторые молекулярные сита имеют тип структуры СНА и выбраны из группы, включающей SSZ-13, SSZ-62, природный шабазит, цеолит K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, и ZYT-6. Следует отметить, что, если структура и/или композиция первых и вторых молекулярных сит выбрана из данного списка, первые и вторые молекулярные сита могут, в некоторых вариантах осуществления, иметь такую же (или подобную) структуру и/или композицию и могут, в других вариантах осуществления, иметь разную структуру и/или композиции, выбранные из этого списка.

Первые и вторые молекулярные сита, соответствующие вариантам осуществления изобретения могут быть обеспечены в качестве покрытия из пористого оксида. Первые и вторые молекулярные сита обеспечивают покрытие из пористого оксида, которое, как правило, является очень пористым. Средний размер кристалла первых молекулярных сит, как правило, находится в диапазоне от около 0.5 до около 2 микрон. В некоторых вариантах осуществления, и первые и вторые молекулярные сита имеют средний размер кристаллов в диапазоне от около 0.5 микрон до около 2 микрон. В отдельных вариантах осуществления, первые молекулярные сита имеют средний размер кристалла около 1 микрон. В других особенных вариантах осуществления, и первые и вторые молекулярные сита имеют средний размер кристалла около 1 микрон. Средние размеры кристаллов могут быть измерены, например, применением микроскопии, например, сканирующей электронной микроскопии (SEM).

Как очевидно среднему специалисту в данной области техники, средние размеры кристаллов первых, и, в некоторых вариантах осуществления, вторых, молекулярных сит существенно крупнее, чем таковые молекулярных сит, имеющих структуру СНА, полученную согласно обычным способам, известным в области техники. Такие известные молекулярные сита, полученные обычными способами, имеют размеры частиц (например, средние размеры частиц) меньше, чем около 0.5 мкм.

Дополнительно, в одном или нескольких вариантах осуществления, первые молекулярные сита включают сита в форме кристаллов кубической формы/кристаллитов (например, в значительной степени в форме кристаллов кубической формы). В различных вариантах осуществления, большинство первых молекулярных сит находятся в форме кристаллов кубической формы, например, по меньшей мере, около 75 мас. %, по меньшей мере, около 90 мас. %, по меньшей мере, около 95 мас. %, по меньшей мере, около 98 мас. %, или, по меньшей мере, около 99 мас. % молекулярных сит являются кристаллическими и/или кубическими по форме. Термины "кубический" и "кубической формы" предназначены, чтобы иметь их стандартные определения, например, имеющий трехмерную форму, характеризующийся шестью гранями, три таких грани, встречающиеся в каждой вершине. Несмотря на то, что в определенных вариантах осуществления, все или большинство (например, по меньшей мере, около 90%, 95%, 98%, или 99 мас. %) кристаллов являются кубическими, в некоторых вариантах осуществления, малая часть (например, около 10% или меньше, около 5% или меньше, около 2% или меньше, или от около 1% или меньше) кристаллов могут не соответствовать строго определению "кубический." Кристаллы кубической формы могут, в некоторых вариантах осуществления, быть связанными краями (несмотря на то, что большинство являются кубическими, некоторые кристаллы могут иметь более гладкие края и/или углы, по сравнению с совершенными кубами, с некоторым соединением встык). В других вариантах осуществления, и первые и вторые молекулярные сита имеют кристаллы кубической формы. Другие (некубические) материалы сит, которые могут присутствовать в образцах, раскрытых в этом документе, (например, присутствовать в относительно малых количествах, как указывалось выше) могут иметь отличающиеся формы, например, другие (некубические) кристаллические формы, или могут быть аморфными. Следует отметить, что, если размер кристаллов и форм, описанных здесь, такие размеры и формы приводятся после прокаливания, если не указано иное здесь.

Соотношение диоксида кремния к оксиду алюминия компонентов молекулярного сита может изменяться в широком диапазоне. В одном или нескольких вариантах осуществления, один или оба из компонентов молекулярного сита имеют молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне до около 300, включая от около 5 до около 250; от около 10 до около 200; от около 2 до около 300; и от около 5 до около 250. В одном или нескольких конкретных вариантах осуществления, один или оба из компонентов молекулярного сита имеют молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от около 10 до около 200, от около 10 до около 100, от около 10 до около 75, от около 10 до около 60, или от около 10 до около 50; от около 15 до около 100, от около 15 до около 75, от около 15 до около 60, или от около 15 до около 50; от около 20 до около 100, от около 20 до около 75, от около 20 до около 60, или от около 20 до около 50.

В одном или нескольких вариантах осуществления, каталитическое изделие включает в значительной степени кристаллический материал. Например, один или несколько из компонентов молекулярного сита, раскрытых в этом документе, могут, в некоторых вариантах осуществления, присутствовать в форме высоко кристаллического материала (например, по меньшей мере, около 75 мас. % кристаллов, по меньшей мере, около 80 мас. % кристаллов, по меньшей мере около 85 мас. % кристаллов, по меньшей мере около 90 мас. % кристаллов, по меньшей мере около 95 мас. % кристаллов, по меньшей мере около 98 мас. % кристаллов, по меньшей мере, около 99 мас. % кристаллов, или, по меньшей мере, около 99.5 мас. % кристаллов). Синтез молекулярного сита меняется соответственно типу структуры материала молекулярного сита, но, обычно, молекулярные сита синтезируют, применяя структурообразующий агент (SDA), в отдельных случаях, называемый темплатом (или органический темплат) вместе с источниками диоксида кремния и оксида алюминия. Структурообразующий агент может быть в форме органического соединения, то есть гидроксида тетраэтиламмония (ТЕАОН), или неорганического катиона, то есть Na+ или K+. Во время кристаллизации, тетраэдрические блоки группируются вокруг SDA, чтобы сформировать желательный каркас, и SDA часто заключается в пределах структуры пор кристаллов цеолита. В одном или нескольких вариантах осуществления, кристаллизация первых и вторых молекулярных сит может быть выполнена с помощью добавления структурообразующих агентов/темплатов, кристаллических ядер или элементов.

Применяемый в данном описании, "промотированный" относится к молекулярному ситу, содержащему один или несколько компонентов, которые целенаправленно добавляют, в противоположность включению примесей, которые могут быть свойственными молекулярному ситу. Таким образом, промотер представляет собой компонент, который добавляют целенаправленно, чтобы увеличить активность катализатора, по сравнению с катализатором, который не имеет целенаправленно добавленного промотера. Для того, чтобы промотировать SCR оксидов азота, в одном или нескольких вариантах осуществления согласно данному раскрытию, подходящий металл обменивают в первом и/или втором молекулярном сите (и преимущественно, подходящий металл может быть обменян и в первых и во вторых молекулярных ситах). Согласно одному или нескольким вариантам осуществления, первое молекулярное сито промотируют медью, и второе молекулярное сито промотируют железом.

Содержание металлического промотера катализатора, рассчитанное в виде оксида, составляет, в одном или нескольких вариантах осуществления, по меньшей мере, около 0.1 мас. %, в пересчете на общую массу прокаленного молекулярного сита (включая промотер) и отражающее основу, свободную от летучих веществ. В конкретных вариантах осуществления, металлический промотер первого молекулярного сита включает Cu, и содержание Cu, рассчитанное в виде CuO находится в диапазоне от около 0.1 мас. % до около 5 мас. %, включая около 5, 4, 3, 2, 1, 0.5, 0.25, и 0.1 мас. %, в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающее основу, свободную от летучих веществ. В конкретных вариантах осуществления, содержание Cu первого молекулярного сита, рассчитанное в виде CuО, находится в диапазоне от около 2 до около 5 мас. % молекулярного сита, в пересчете на общую массу прокаленного молекулярного сита и отражающее основу, свободную от летучих веществ. В конкретных вариантах осуществления, металлический промотер второго молекулярного сита включает Fe, и содержание Fe, рассчитанное в виде Fe2О3, находится в диапазоне от около 0.1 мас. % до около 10 мас. %, включая около 9, 8, 7, 6, 5, 4, 3, 2, 1, 0.5, 0.25, и 0.1 мас. %, в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающее основу, свободную от летучих веществ. В других вариантах осуществления, металлический промотер второго молекулярного сита включает Fe, и содержание Fe, рассчитанное в виде Ре2О3 находится в диапазоне до около 10 мас. %, включая около 9, 8, 7, 6, 5, 4, 3, 2, и 1 мас. %, в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающее основу, свободную от летучих веществ. В конкретных вариантах осуществления, содержание Fe второго молекулярного сита, рассчитанное в виде Fe2О3, находится в диапазоне от около 1 до около 5 мас. % молекулярного сита, в пересчете на общую массу прокаленного молекулярного сита и отражающее основу, свободную от летучих веществ.

В одном или нескольких вариантах осуществления, ряд разных конструкций каталитических изделий получают, применяя первое молекулярное сито, промотированное медью, и второе молекулярное сито, промотированное железом. Пространственное взаимное расположение между первыми и вторыми молекулярными ситами может изменяться и, особенно, может изменяться конструкция каталитического изделия относительно размещения первых и вторых молекулярных сит относительно друг друга. Примерные конструкции включают, но не ограничены, слоистые конструкции, зонированные (например, зонированные по боковой линии) конструкции, и конструкции в виде однородных смесей.

В определенных вариантах осуществления, каталитическое изделие имеет слоистую конструкцию, в которой подложку покрывают пористым оксидом с промотированным медью первым молекулярным ситом, чтобы сформировать первый слой, и промотированное железом второе молекулярное сито покрывают пористым оксидом поверх первого слоя, чтобы сформировать второй слой. В других вариантах осуществления, каталитическое изделие представляет собой слоистое изделие, в котором подложку покрывают пористым оксидом с промотированным железом вторым молекулярным ситом, чтобы сформировать первый слой, и промотированное медью первое молекулярное сито покрывают пористым оксидом поверх первого слоя, чтобы сформировать второй слой. Несмотря на то, что каталитические изделия преимущественно могут содержать один слой каждого из первых и вторых молекулярных сит, следует отметить, что, в некоторых вариантах осуществления могут быть включены более чем два слоя. Дополнительно, слои преимущественно однородны и непрерывны по всей поверхности подложки; тем не менее, изобретение не предназначается, чтобы ограничиваться на этом.

В другом варианте осуществления, промотированное медью первое молекулярное сито и промотированное железом второе молекулярное сито размещают в зонированной по боковой линии конфигурации. Применяемый в данном описании, термин "зонированной по боковой линии" относится к размещению промотированного медью первого молекулярного сита и промотированного железом второго молекулярного сита относительно друг друга. По боковой линии означает бок о бок, таким образом, что промотированное медью первое молекулярное сито и промотированное железом второе молекулярное сито размещают один около другого. Применяемые в данном описании, термины "расположенный выше" и "расположенный ниже" означают относительные положения соответственно течению потока выхлопных газов двигателя от двигателя по направлению к выхлопной трубе, с двигателем в положении, расположенном выше, и выхлопной трубой и любыми изделиями очистки газовых выбросов, такими как фильтры и катализаторы, расположенными ниже двигателя. В одном или нескольких вариантах осуществления, каталитическое изделие находится в зонированной по боковой линии конфигурации, в которой промотированное медью первое молекулярное сито наносят на подложку, расположенную выше промотированного железом молекулярного сита. В других вариантах осуществления, каталитическое изделие находится в зонированной по боковой линии конфигурации, в которой промотированное медью первое молекулярное сито наносят на подложку, расположенную ниже промотированного железом молекулярного сита. Согласно одному или нескольким вариантам осуществления, зонированной по боковой линии, промотированное медью первое молекулярное сито и промотированное железом второе молекулярное сито могут быть размещены на той же подложке (то есть, общая подложка) или на разных подложках, которые могут быть на меняющихся расстояниях друг от друга.

Ссылаясь на ФИГ. 1, показан примерный вариант осуществления зонированной по боковой линии системы. Каталитическое изделие 10 показано в зонированном по боковой линии размещении, где промотированное медью первое молекулярное сито 18 размещено выше промотированного железом второго молекулярного сита 20 на общей подложке 12. Подложка 12 имеет входной конец 22 и выходной конец 24, определенные осевой длиной L. В одном или нескольких вариантах осуществления, подложка 12, как правило, включает множество каналов 14 сотообразной подложки, из которых только один канал показан на поперечном сечении для наглядности. Промотированное медью первое молекулярное сито 18 простирается от входного конца 22 подложки 12 через меньшее расстояние, чем полная осевая длина L подложки 12. Длину промотированного медью первого молекулярного сита 18 обозначают в виде первой зоны 18а на ФИГ. 1. Промотированное железом второе молекулярное сито 20 простирается от выходного конца 24 подложки 12 через меньшее растояние, чем полная осевая длина L подложки 12. Длину промотированного железом второго молекулярного сита обозначают как вторую зону 20а на ФИГ. 1.

Следует понимать специалисту в данной области техники, что положение материала, промотированного медью первого молекулярного сита и материала промотированного железом второго молекулярного сита относительно друг друга может быть изменено. Соответственно, в одном или нескольких вариантах осуществления, каталитическое изделие 10 может быть обеспечено в зонированном по боковой линии размещении, где промотированное железом второе молекулярное сито 18 размещают ниже промотированного медью первого молекулярного сита 20 на общей подложке 12.

Следует понимать, что длина первой зоны и второй зоны может быть изменена. В одном или нескольких вариантах осуществления, первая зона и вторая зона могут быть в значительной степени равными по длине. В других вариантах осуществления, первая зона может быть короче по длине чем вторая зона или может быть длиннее чем вторая зона. Например, в некоторых вариантах осуществления, первая зона может иметь длину от около 10% до около 90% полной длины L подложки, такую как от около 10% до около 50% полной длины подложки, от около 40 до около 60% полной длины подложки, или от около 50% до около 90% полной длины подложки, со второй зоной, соответственно, занимающей оставшуюся длину L подложки. В определенных конкретных вариантах осуществления, длина первой зоны может быть около 20%, 25%, 35% 40%, 60%, 65%, 75% или 80% длины L подложки, со второй зоной, соответственно, занимающей оставшуюся длину L подложки.

Ссылаясь на ФИГ. 2, показан другой вариант осуществления зонированного по боковой линии каталитического изделия 110. Показанное каталитическое изделие 110 является зонированным по боковой линии размещением, где промотированное медью первое молекулярное сито 118 размещают выше промотированного железом второго молекулярного сита 120 на отдельных подложках 112 и 113. Промотированное медью первое молекулярное сито 118 располагают на подложке 112, и промотированное железом второе молекулярное сито 120 располагают на отдельной подложке 113. Подложки 112 и 113 могут включать тот же материал или разный материал и их размеры и формы могут меняться. Подложка 112 имеет входной конец 122а и выходной конец 124а определенные осевой длиной L1. Подложка 113 имеет входной конец 122b и выходной конец 124b определенные осевой длиной L2. В одном или нескольких вариантах осуществления, подложки 112 и 113, как правило, включают множество каналов 114 сотообразной подложки, из которых только один канал показан на поперечном сечении для наглядности. Промотированное медью первое молекулярное сито 118 простирается от входного конца 122а подложки 112 через полную осевую длина L1 подложки 112 до выходного конца 124а. Длину промотированного медью первого молекулярного сита 118 обозначают в виде первой зоны 118а на ФИГ. 2. Промотированное железом второе молекулярное сито 120 простирается от выходного конца 124b подложки 113 через полную осевую длину L2 подложки 113 до входного конца 122b. Длину промотированного железом второго молекулярного сита 120 обозначают в виде второй зоны 120а на ФИГ. 2. Длина зон 118а и 120а может меняться, как описано относительно ФИГ. 1.

Снова, следует понимать специалисту в данной области техники, что положение материала, промотированного медью первого молекулярного сита и материала, промотированного железом второго молекулярного сита относительно друг друга может быть изменено. Соответственно, в одном или нескольких вариантах осуществления, каталитическое изделие 110 может быть обеспечено в размещении зонированном по боковой линии, где промотированное медью первое молекулярное сито 118 размещают ниже промотированного железом второго молекулярного сита 120 на разных подложках 112 и 113. В одном или нескольких вариантах осуществления, каталитическое изделие является однородной смесью промотированного медью первого молекулярного сита и промотированного железом второго молекулярного сита, имеющего d6r блок. Однородная смесь может быть нанесена на подложку.

В конкретных вариантах осуществления, промотированные медью первые молекулярные сита и промотированные железом вторые молекулярные сита, имеющие d6r блок присутствуют в массовом соотношении в диапазоне от около 1:1 до около 4:1 относительно массы меди, промотирующей первое молекулярное сито к массе железу, промотирующему второе молекулярное сито, включая массовые соотношения от около 1:1; около 2:1; около 3;1; и около 4:1. В одном или нескольких конкретных вариантах осуществления, массовое соотношение промотированного медью первого молекулярного сита к промотированному железом второму молекулярному ситу находится в диапазоне от около 1:1 до около 2:1. Следует отметить, что массовое соотношение промотированного медью первого молекулярного сита к промотированному железом второму молекулярному ситу соответствует для слоистых, зонированных по боковой линии, и в виде однородной смеси конструкций каталитического изделия. Соотношения Cu:Fe, раскрытых в этом документе означают массовые соотношения в пересчете на оксидные формы (CuО и Fe2О3).

Активность SCR:

В одном или нескольких вариантах осуществления, каталитические изделия, описанные здесь, могут показывать высокий уровень превращения NOx. Например, каталитическое изделие, содержащее покрытие из пористого оксида, включающее Cu- и Fe-промотированные молекулярные сита, как представлено здесь выше, в некоторых вариантах осуществления, могут показывать превращение NOx в состаренном виде при 200°С, по меньшей мере, 50%, измеренное при постоянной объемной скорости газа 80000 ч-1. В конкретных вариантах осуществления, каталитическое изделие показывает превращение NOx в состаренном виде при 450°С, по меньшей мере, 70%, измеренное при постоянной объемной скорости газа 80000 ч-1. Более особенно, в некоторых вариантах осуществления, превращение NOx в состаренном виде при 200°С может быть, по меньшей мере 55% и при 450°С, по меньшей мере, 75% и еще более особенно, в некоторых вариантах осуществления, превращение NOx в состаренном виде при 200°С составляет, по меньшей мере, 60% и при 450°С, по меньшей мере, 80%, измеренное при постоянной объемной скорости газа 80000 ч-1 в стационарных состояниях при условиях максимальной утечки NH3 в газовой смеси 500 млн.д. NO, 500 млн.д. NH3, 10% O2, 5% Н2O, соразмерного количества N2. Сердцевины гидротермически состаривали в трубчатой печи в потоке газа, содержащего 10% Н2O, 10% O2, соразмерное количество N2 при объемной скорости 4,000 ч-1 в течение 5 ч при 750°С.

Такие измерения активности продемонстрировали в литературе, смотрите, например, Публикация заявки РСТ № WO 2008/106519, изобретатель Bull et al., которая включена здесь посредством ссылки.

Более того, согласно одному или нескольким вариантам осуществления, каталитические изделия, обеспеченные здесь эффективны для снижения производства N2O. Например, если массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу находится в диапазоне от около 1:1 до около 4:1, производство N2O снижается по сравнению с обычными материалами Cu-промотированного молекулярного сита (то есть, Cu-SSZ13) и по сравнению с обычными (то есть мелкокристаллическими) материалами Cu-Fe промотированого молекулярного сита. Если массовое соотношение промотированного медью молекулярного сита к промотированному железом молекулярному ситу составляет около 5:1 и больше, есть увеличение производства N2O по сравнению с обычными материалами Cu-промотированного молекулярного сита и по сравнению с обычными (то есть, мелкокристаллическими) материалами Cu-Fe промотированного молекулярного сита. Например, смотрите ФИГ. 6, которая демонстрирует производство N2O для различных материалов. Как показано, для одного конкретного варианта осуществления, производство N2O для материала, такого, как раскрытый в этом документе, составляет около 7 млн.д. или меньше при 225°С и около 4 млн.д. или меньше при 550°С. Следует понимать, что производство N2O может изменяться относительно числа параметров, связанных с применением каталитических материалов, раскрытых в этом документе; тем не менее, преимущественно материалы, раскрытые в этом документе, могут демонстрировать более низкое производство N2O, чем сравнительных материалов (имеющих более низкий кристаллов s и/или более низкую общую кристалличность) в диапазоне условий применения.

Первые и вторые молекулярные сита согласно вариантам осуществления изобретения могут быть обеспечены в различных формах, включая, но не ограничиваясь ими, форму порошка или порошков, содержащих первые и вторые молекулярные сита или распыляемого материала, содержащего одно или оба первые и вторые молекулярные сита, например, полученных, применяя технологии отделения, такие как декантация, фильтрация, центрифугирование и/или распыление. Как правило, порошок или распыляемый материал может быть сформирован без любых других соединений, например, подходящим прессованием, чтобы получить сформированные изделия желательной геометрической формы, например таблетки, цилиндры, шарики или подобное.

В качестве примера, порошок(ки) или распыляемый материал(лы), в качестве альтернативы, могут быть смешаны с или покрыты соответствующими модификаторами хорошо известными в области техники. В качестве примера, могут быть применены модификаторы, такие как диоксид кремния, оксид алюминия, цеолиты или тугоплавкие связующие вещества (например, исходное соединение циркония). Порошок или распыляемый материал, необязательно после смешивания или покрытия соответствующими модификаторами может быть сформован в виде взвеси, например, с водой, которая потом может быть осаждена на подходящем тугоплавком носителе. Смотрите, например, типы носителей, раскрытых в WO 2008/106519, изобретатель Bull, который включен здесь посредством ссылки.

Первые и вторые молекулярные сита согласно вариантам осуществления изобретения также могут быть обеспечены в форме экструдатов, пеллет, таблеток или частиц любой другой подходящей формы, для применения в виде плотного слоя дисперсного катализатора, или в виде фигурных деталей, таких как пластинки, подушечки, трубки или подобное.

Подложка:

В одном или нескольких вариантах осуществления, первые и вторые молекулярные сита могут быть нанесены на подложку (или более чем одну подложку, как упомянуто выше) в виде покрытия из пористого оксида. Применяемый в данном описании, термин "подложка" относится к монолитному материалу, на который размещают катализатор, обычно в форме покрытия из пористого оксида. Покрытие из пористого оксида, как правило, формируют получением взвеси, включающей точно определенное содержание твердых частиц (например, 30-90 мас. %) катализатора (здесь, одно или оба первых и вторых молекулярных сит) в жидкой несущей среде, которую потом наносят на подложку (или подложки) и высушивают, чтобы обеспечить слой покрытия из пористого оксида. Применяемый в данном описании, термин "покрытие из пористого оксида" имеет свое обычное, в области техники, значение тонкого, адгезивного покрытия каталитического или другого материала, нанесенного на подложку материала, такого как элемент носителя сотообразного типа, который достаточно пористый, чтобы дать возможность прохода газовому потоку, обрабатываемому с помощью него.

В одном или нескольких вариантах осуществления, подложка представляет собой керамику или металл, имеющий сотообразную структуру. Может быть применена любая подходящая подложка, такая как монолитная подложка такого типа, который имеет тонкие, параллельные проходы для потока газа, простирающиеся через нее от входной до выходной грани подложки, таким образом, что проходы открыты потоку жидкости через нее. Проходы, которые являются чрезвычайно прямыми путями от их входа для жидкости до их выхода для жидкости, определены стенками, на которые каталитический материал нанесен в виде покрытия из пористого оксида таким образом, что газы, текущие через проходы контактируют с каталитическим материалом. Проходы монолитной подложки для потока являются тонкостенными каналами, которые могут быть любой подходящей формы поперечного сечения и размера, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, гексагональная, овальная, круглая, и т.д.. Такие структуры могут содержать от около 60 до около 900 или больше входных отверстий для газа (то есть, ячеек) на квадратный дюйм поперечного сечения.

Керамическая подложка может быть изготовлена из любого подходящего тугоплавкого материала, например, кордиерита, кордиерит-α-оксид алюминия, нитрида кремния, циркониевого муллита, сподумена, оксида алюминия-диоксида кремния-оксида магния, силиката циркония, силлиманит, силиката магния, циркона, петалита, α-оксида алюминия, алюмосиликата и подобное.

Подложки подходящие для каталитических изделий вариантов осуществления данного изобретения также могут быть металлическими по природе и могут быть состоящими из одного или нескольких металлов или сплавов металлов. Металлические подложки могут быть применены в различных формах, таких как пеллеты, профильный лист или монолитная форма. Конкретные примеры металлических подложек включают термостойкие сплавы из простых металлов, особенно такие, в которых железо является существенным или главным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и алюминия, и все из этих металлов преимущественно могут содержаться, по меньшей мере, в около 15 мас. % сплава, например, около 10-25 мас. % хрома, около 1-8 мас. % алюминия и от около 0 до 20 мас. % никеля в пересчете на массу подложки.

В одном или нескольких вариантах осуществления, каталитические изделия, обеспеченные здесь, содержащие промотированное медью первое молекулярное сито и промотированное железом второе молекулярное сито, включают такие сита, нанесенные на проточный или фильтр с проточными стенками. Фигуры 3А и 3В иллюстрируют подложку-фильтр с проточными стенками 30, которая имеет множество проходов 52. Проходы закрыты в виде трубок внутренними стенками 53 фильтра-подложки. Подложка имеет входной конец 54 и выходной конец 56. Чередующиеся проходы забивают с входного конца входными заглушками 58, и на выходном конце выходными заглушками 60, чтобы сформировать противонаправленные шахматные распределения на входе 54 и выходе 56. Поток газа 62 заходит через незабитый канал входа 64, останавливается во выходной заглушки 60 и диффундирует через стенки канала 53 (которые являются пористыми) до выходной стороны 66. Газ не может проходить назад к входной части стенок, потому что входные заглушки 58.

В одном или нескольких вариантах осуществления, подложки-фильтры с проточными стенками составляют из подобных керамике материалов, таких как кордиерит, α-оксид алюминия, карбид кремния, нитрид кремния, циркониевый муллит, сподумен, оксид алюминия-диоксид кремния-оксид магния или силикат циркония, или из пористого, тугоплавкого металла. В других вариантах осуществления, подложки с проточными стенками формируют из керамических волокнистых композитных материалов. В конкретных вариантах осуществления, подложки с проточными стенками формируют из кордиерита и карбида кремния. Такие материалы способны выдерживать условия внешней среды особенно высокие температуры, встречающиеся при обработке выхлопных потоков.

В одном или нескольких вариантах осуществления, подложки с проточными стенками включают тонкие, пористые, имеющие сотообразные стенки монолиты через которые проходит жидкий поток, не вызывая слишком большое увеличение обратного избыточного давления или давления в целом по изделию. Обычно, присутствие чистого изделия с проточными стенками будет создавать обратное избыточное давление от 1 дюйма водяного столба до 10 фт/кв. дюйм изб. Керамические подложки с проточными стенками, применяемые в системе, формируют из материала, имеющего пористость, по меньшей мере, 50% (например, от 50 до 75%), имеющего средний размер пор, по меньшей мере, 5 микрон (например, от 5 до 30 микрон). В одном или нескольких вариантах осуществления, подложки имеют пористость, по меньшей мере, 55% и имеют средний размер пор, по меньшей мере, 10 микрон. Если подложки с такими пористостями и такими средними размерами пор покрыть технологиями, описанными ниже, может быть загружена на подложки соответствующие уровни каталитических композиций, чтобы достичь превосходной эффективности превращения NOx. Эти подложки все еще в способны поддерживать соответствующие характеристики выхлопного потока, то есть приемлемые обратные избыточные давления, несмотря на загрузку катализатора SCR. Патент США №4,329,162, изобретатель Pitcher, патент здесь включен посредством ссылки относительно раскрытия подходящих подложек с проточными стенками.

Обычные фильтры с проточными стенками в коммерческом применении формируют с более низкой пористостью стенок, например, от около 35% до 50%, чем фильтры с проточными стенками, применяемые в изобретении. Как правило, распределение размера пор коммерческих фильтров с проточными стенками обычно очень широкое со значением размера пор меньше, чем 17 микрон.

Пористые фильтры с проточными стенками, применяемые в одном или нескольких вариантах осуществления, обеспеченные здесь, катализируют в том смысле, что их стенки имеют на себе или содержат в себе один или несколько каталитических материалов, как обеспечено здесь. Каталитические материалы могут присутствовать только на внешней стороне стенки каталитического изделия, только на внутренней стороне, и на внешней и внутренней сторонах, или само стенка может вся или частично состоять из каталитического материала. Изобретение включает применение одного или нескольких слоев каталитических материалов и комбинаций из одного или нескольких слоев каталитических материалов на внешних и/или внутренних стенках каталитического изделия.

Чтобы покрыть подложки с проточными стенками каталитическим материалом одного или нескольких вариантов осуществления, подложки могут погружать вертикально в часть взвеси катализатора, таким образом, что верх подложки размещают чуть выше поверхности взвеси. В таком способе взвесь контактирует с входной гранью каждой сотообразной стенки, но предотвращают контактирование выходной грани каждой стенки. Образец оставляют во взвеси в течение около 30 секунд. Подложку удаляют из взвеси, а избыток взвеси удаляют из подложки с проточными стенками, сначала, позволяя ей вытечь из каналов, потом, продувая сжатым воздухом (против направления проникновения взвеси), и потом выталкивая вакуумом в направлении проникновения взвеси. Применяя эту технологию, взвесь катализатора наполняет стенки подложки, все же поры не закрыты до такой степени, что чрезмерное обратное избыточное давление будет расти в конечной подложке. Применяемый в данном описании, термин "наполнять", если применяют, чтобы описать дисперсию взвеси катализатора на подложке, означает, что каталитическая композиция распространяется по всей стенке подложки.

Покрытые подложки высушивают, обычно, при около 100°С и прокаливают при более высокой температуре (например, 300-450°С). После прокаливания, загрузка катализатора может быть определена с помощью расчетов масс покрытой и непокрытой подложки. Как будет очевидно специалистам в данной области техники, загрузка катализатора может быть модифицирована изменением содержания твердых частиц покрывающей взвеси. Альтернативно, могут быть проведены повторные погружения подложки в покрывающую взвесь, с последующим удалением избытка взвеси как описано выше.

Получение катализатора:

Синтез обычных молекулярных сит СНА-типа

Молекулярное сито, имеющее структуру СНА может быть получено согласно различным технологиям известным в области техники, например, Патенты США №4,544,538, изобретатель Zones и 6,709,644, изобретатель Zones, которые здесь включены посредством ссылки в их полном объеме. Следует отметить, что эти известные молекулярные сита имеют размер частиц меньше, чем 0.5 микрон.

Необязательный NY4-бмен для формирования NH4-Шабазит:

Необязательно, полученный щелочнометаллический цеолит подвергают обмену с NH4, чтобы сформировать NH4-Шабазит. Ионный обмен с NH4 может быть выполнен согласно различным технологиям известным в области техники, например, как раскрыто у Bleken, F.; Bjorgen, М.; Palumbo, L.; Bordiga, S.; Svelle, S.; Lillerud, K.-P.; и Olsbye, U. Topics in Catalysis 52, (2009), 218-228, которая включена здесь посредством ссылки.

Синтез крупнокристаллических молекулярных сит:

Чтобы получить первые молекулярные сита согласно вариантам осуществления изобретения, высоко кристаллические молекулярные сита с увеличенными активными центрами получали заменой обычного синтеза способом коррекции рН способом флокуляции для изолирования кристаллов молекулярного сита от маточной жидкости. Первые молекулярные сита получают согласно процессу в патентной заявке WO 2011/064186, изобретатель Bull, которая включена здесь посредством ссылки. Вкратце, ТМА-СНА изготовляют следующими этапами: (1) Кристаллизация Шабазита, применяя ТМАОН (Гидроксид триметиламмония) и ТМАА (Гидроксид триметил-1-адамантиламмония), включающая синтезированный гель; (2) Отделение шабазитового продукта; и (3) Высушивание и прокаливание, чтобы удалить органический темплат (ТМАОН и ТМАА). В обычном синтезированном геле, Ludox AS40 будут применять в качестве источника кремния, в то время, как триизопропоксид алюминия будут применять в качестве источника алюминия. После добавления двух темплатов ТМАОН и ТМАА, полученное в результате рН геля составляет приблизительно 14.2. Синтезированный гель переносят в автоклав для гидротермической кристаллизации при 170°С в течение 24 ч при скорости встряхивания 200 об/мин. После гидротермической кристаллизации, полученная в результате суспензия имеет рН 12.6. Суспензию смешивают с деионизированной водой и могут непосредственно отфильтровать керамическим вакуум-фильтром или с помощью флоккулянта. Влажный продукт потом нагревают до температуры 120°С на воздухе в течение 4 ч. Высушенный продукт потом дополнительно прокаливают на воздухе при 600°С в течение 5 ч, чтобы удалить темплат и обеспечить содержание С меньше, чем 0.1 мас. %. Прокаленный продукт потом готов, чтобы подвергнуть ионному обмену с Си или Fe для получения металлсодержащего катализатора.

Обмен с медью или обмен с железом в щелочнометаллическом или NH4-Шабазит для формирования металл-Шабазита:

Медь или железо обмениваются в щелочноземельных или NH4 молекулярных ситах. В конкретных вариантах осуществления, медь или железо обмениваются в щелочноземельном или NH4-Шабазите для формирования Cu-Шабазита или Fe-Шабазита. Если применяют ацетат меди, концентрация меди в жидком растворе соли меди, применяемом в ионном обмене с медью, в конкретных вариантах осуществления, находится в диапазоне от около 0.01 до около 0.4 моль/л, более особенно в диапазоне от около 0.05 до около 0.3 моль/л, еще более особенно в диапазоне от около 0.1 до около 0.25 моль/л, еще более особенно в диапазоне от около 0.125 до около 0.25 моль/л, еще более особенно в диапазоне от около 0.15 до около 0.225 моль/л и еще более особенно в диапазоне от около 0.2.

Согласно варианту осуществления данного изобретения, в каталитическом способе применяют материал молекулярного сита (который может быть цеолитовым материалом или нецеолитовым материалом) изобретения. Как правило, композиции и каталитические изделия изобретения могут быть применены в любом возможном каталитическом способе, где способы включают превращение, по меньшей мере, органического соединения, более особенно органических соединений, содержащих, по меньшей мере, связь углерод-углерод, и/или углерод-кислород, и/или углерод-азот, более особенно органических соединений, содержащих, по меньшей мере, связь углерод-углерод и/или углерод-кислород, и еще более особенно органических соединений, содержащих, по меньшей мере, связь углерод-углерод. В особенно конкретных вариантах осуществления данного изобретения, композиции и каталитические изделия могут быть применены для катализа любой одной или нескольких реакций метанол-с-олефином (МТО), реакций этилен-с-пропиленом (ЕТР),так же как сопутствующей реакции метанола и этилена (СМЕ). Способы включают контактирование соединений с композициями или каталитическими изделиями, описанными согласно различным вариантам осуществления изобретения таких, как раскрытые в этом документе.

Ионный обмен металлов:

Первые и вторые молекулярное сито, промотированное железом или промотированное медью также может быть промотировано другими металлами. Подходящие металлы включают, но не ограничены, кобальт, никель, церий, платину, палладий, родий и их комбинации. Металл может быть обменян после изготовления цеолита. Согласно одному или нескольким вариантам осуществления, по меньшей мере, часть металла может быть включена в специально приспособленный коллоид таким образом, что специально приспособленный коллоид содержит структурообразующий агент, источник диоксида кремния, и источник оксида алюминия, и источник иона металла (например, медь).

Для дополнительного промотирования SCR оксидов азота, подходящий щелочноземельный или щелочной металл обменивается в промотированном медью материале молекулярного сита. Подходящие щелочноземельные или щелочные металлы включают, но не ограничены, барий, магний, бериллий, кальций, стронций, радий и их комбинации. В конкретных вариантах осуществления, компонент щелочноземельного или щелочного металла выбирают из бария, магния, кальция и их комбинации. В очень конкретных вариантах осуществления, барий обменивается в промотированном медью молекулярном сите. Металл может быть обменян после изготовления молекулярного сита.

Способ восстановления NOx:

Как правило, первые и вторые молекулярные сита, которые описаны выше могут быть применены в качестве молекулярного сита, адсорбента, катализатора, основы катализатора, или связывающего вещества соответственно. В одном или нескольких вариантах осуществления, материал применяют в качестве катализатора.

Каталитическая композиция или каталитическое изделие данного изобретение могут быть применены в каталитическом способе, включающем превращение, по меньшей мере, соединение, включающее, по меньшей мере, связь азот - кислород. Согласно одному или нескольким вариантам осуществления данного изобретения композицию или каталитическое изделие применяют в способе селективного каталитического восстановления (SCR) для селективного восстановления оксидов азота NOx; для окисления NH3, особенно для окисления утечки NH3 в системах дизельного топлива; для разложения N2O. Термин оксиды азота, NOx, как применяется в контексте данного изобретения, означает оксиды азота, особенно оксид диазота (N2O), монооксид азота (NO), триоксид диазота (N2O3), диоксид азота (NO2), тетраоксид диазота (N2O4), пентаоксид диазота (N2O5), пероксид азота (NO3). Соответственно особенно конкретным вариантам осуществления данного изобретения, композиция или каталитическое изделие (содержащее Cu и Fe) может быть применено в каталитическом способе, включающем превращение, по меньшей мере, соединения, содержащего, по меньшей мере, связь азот-кислород. Способ может быть совершен контактированием соединения с каталитическим изделием соответственно варианту осуществления изобретения.

Более того, другой объект изобретения направлен на способ катализа химической реакции, содержащий применение каталитического материала, содержащего первые и вторые молекулярное сито, в котором первое молекулярное сито промотируют медью и второе молекулярное сито промотируют железом, первые и вторые молекулярные сита, имеющие d6r блок и кристаллы кубической формы (например, в значительной степени кристаллы кубической формы) со средним размером кристалла от около 0.5 до около 2 микрон.

Варианты осуществления данного изобретения также относятся к способу для селективного восстановления оксидов азота NOx контактированием потока, содержащего NOx, с каталитическим материалом, композиция или каталитическое изделие соответственно данному изобретению при подходящих условиях восстановления. Определенные варианты осуществления относятся к способу окисления NH3 (особенно, окисление утечки NH3 в системах дизельного топлива) контактированием потока, контактированием потока, содержащего NH3, с каталитической композицией или каталитическим изделием при подходящих условиях окисления. Определенные варианты осуществления относятся к способу разложения N2O контактированием потока, содержащего N2O с каталитической композицией или каталитическим изделием при подходящих условиях разложения. Определенные варианты осуществления относятся к способам управления выбросами в Усовершенствованных системах выбросов, таких как Двигатели компрессионного воспламенения однородной смеси (HCCl) (Homogeneous Charge Compression Ignition - компрессионное воспламенение однородной смеси) контактированием потока выбросов с композицией или каталитическим изделия при подходящих условиях. Определенные варианты осуществления относятся к способу крекинга с флюидизированным псевдоожиженным катализатором (FCC), в котором композицию, раскрытую в этом документе, применяют в качестве добавки. Определенные варианты осуществления относятся к способу превращения органического соединения контактированием указанного соединения с композицией или каталитическим изделием при подходящих условиях превращения. Определенные варианты осуществления относятся к способу с "неподвижным источником", в котором применяют композицию или каталитическое изделие. Такой способ с неподвижным источником понимают как отличающийся от способов с "подвижным источником". Примерные способы с неподвижным источником включают, но не ограничены, крупные блоки SCR, присоединенные и предназначенные для выбросов NOx из электростанций, работающих на угле.

Варианты осуществления данного изобретение также относятся к способу для селективного восстановления оксидов азота (NOx), в котором газовый поток, содержащий оксиды азота NOx, особенно также содержащий аммиак и/ мочевину, приводят в контакт с композицией или каталитическим изделием одного или нескольких вариантов осуществления, раскрытых в этом документе, например, в форме отформованного каталитического изделия, особенно в виде отформованного каталитического изделия, в котором покрытие из пористого оксида осаждают на подходящем тугоплавком носителе, еще более особенно на "сотообразном" носителе.

Особенно, каталитические материалы и изделия, раскрытые в этом документе, могут быть эффективными для селективного каталитического восстановления оксидов азота. Например, в котором каталитическое изделие селективного каталитического восстановление включает покрытие из пористого оксида, осажденное на подложке, покрытие из пористого оксида, содержащее первое молекулярное сито, промотированное медью, и второе молекулярное сито, промотированное железом, первые и вторые молекулярные сита, имеющие d6r блок и в котором, по меньшей мере, первые молекулярные сита включают кристаллы кубической формы со средним размером кристалла в диапазоне от 0.5 до 2 микрон, материал может быть применен в качестве каталитически активных материалов в присутствии аммиака или мочевины.

Оксиды азота, которые уменьшают применение каталитического изделия соответственно вариантам осуществления данного изобретения могут быть получены любым способом, например, сбором в виде потока отработанных газов. Среди прочего, могут быть упомянуты потоки отработанных газов, как полученные в способах производства адипиновой кислоты, азотной кислоты, производных гидроксиламина, капролактама, глиоксаля, метилглиоксаля, глиоксалевой кислоты или в способах сгорания азотосодержащих материалов.

Различные восстанавливающие агенты могут быть применены в контексте SCR. Например, поскольку аммиак является восстанавливающим агентом предпочтительным для стационарных электростанций, мочевина является восстанавливающим агентом, предпочтительным для мобильных систем SCR. Обычно, в определенных вариантах осуществления, раскрытых в этом документе, систему SCR интегрируют в систему очистки выхлопных газов транспортного средства, которая обычно может содержать следующие главные компоненты: катализатор селективного каталитического восстановления, содержащий первое молекулярное сито, промотированное медью и второе молекулярное сито, промотированное железом, первые и вторые молекулярные сита, имеющие d6r блок и первые молекулярные сита, имеющий кристаллы кубической формы со средним размером кристалла в диапазоне от 0.5 до 2 микрон (включая варианты осуществления, в которых и первые и вторые молекулярные сита имеют кристаллы кубической формы со средним размером кристалла в диапазоне от 0.5 до 2 микрон); емкость с мочевиной; насос для мочевины; систему дозирования мочевины; инжектор/сопло для мочевины; и соответствующий блок управления.

Применяемый в данном описании, термин "поток" или "поток газов" в целом относится к любой комбинации текущего газа, который может содержать твердые или жидкие примеси. В определенных вариантах осуществления, потоки, рассмотренные здесь, включают, по меньшей мере, некоторый процент оксидов азота (NOx). Количество таких NOx и содержание (баланс) таких потоков газов может отличаться. Термин "газовый поток" или "поток выхлопных газов" означает поток, содержащий газовые составляющие, такие как выхлоп двигателя для обедненной смеси, который может содержать захваченные негазовые компоненты, такие как капли жидкости, твердые частицы и подобное. Поток выхлопных газов двигателя для обедненной смеси обычно дополнительно включает продукты сгорания, продукты неполного сгорания, оксиды азота, горючие и/или углеродсодержащие твердые примеси (сажа), и непрореагировавший кислород и азот.

Более конкретный варианты осуществления имеют отношение к применению композиции или каталитического изделия для удаления оксидов азота (NOx) из выхлопных газов двигателей внутреннего сгорания и, особенно, дизельных двигателей, которые работают в условиях горения в избытке воздуха который необходим для стехиометрического сгорания, то есть при обедненных условиях.

Система очистки выхлопных газов:

Другой объект изобретения направлен на систему очистки выхлопных газов. В одном или нескольких вариантах осуществления, система очистки выхлопных газов включает поток выхлопных газов необязательно содержащий восстановитель типа аммиак, мочевина и/или углеводород, и в конкретных вариантах осуществления, аммиак и/или мочевина, и катализатор селективного каталитического восстановления, содержащий первое молекулярное сито, промотированное медью, и второе молекулярное сито, промотированное железом, первые и вторые молекулярные сита, имеющие d6r блок и, по меньшей мере, первые молекулярные сита, содержащие кристаллы кубической формы со средним размером кристалла в диапазоне от 0.5 до 2 микрон. Катализатор, в некоторых вариантах осуществления, может быть эффективным для разрушения, по меньшей мере, части аммиака в потоке выхлопных газов.

В одном или нескольких вариантах осуществления, каталитический материал может быть расположен на подложке, например, сажевом фильтре. Сажевый фильтр, катализированный или некатализированный, может быть расположен выше или расположен ниже каталитического материала. В одном или нескольких вариантах осуществления, система может дополнительно включают дизельный катализатор окисления. В конкретных вариантах осуществления, дизельный катализатор окисления располагают выше каталитического материала, описанного здесь. В других особенных вариантах осуществления, дизельный катализатор окисления и катализированный сажевый фильтр располагают выше каталитического материала, описанного здесь.

В конкретных вариантах осуществления, выхлоп передается от двигателя до положения, расположенного ниже в выхлопной системе, и в более конкретных вариантах осуществления, содержащий NOx, куда добавляют восстановитель, и поток выхлопа с добавленным восстановителем передается катализатору.

Например, катализированный сажевый фильтр, дизельный катализатор окисления, и восстановитель описаны в WO 2008/106519, изобретатель Bull, который здесь включен посредством ссылки. В конкретных вариантах осуществления, сажевый фильтр включает фильтр-подложку с проточными стенками, где каналы попеременно блокированы, позволяя газообразному потоку, входящему в каналы с одного направления (входное направление), течь через стенки канала и выходить из каналов с другого направления (выходное направление).

Катализатор окисления аммиака (АМОХ), в некоторых вариантах осуществления, может быть обеспечен ниже каталитического материала, чтобы удалить любой просочившийся аммиак из системы. В конкретных вариантах осуществления, катализатор АМОХ может включать металл платиновой группы, такой как платина, палладий, родий, или их комбинации.

Такие катализаторы АМОХ подходят для систем очистки выхлопных газов, включая катализатор SCR. Как рассмотрено в принадлежащему тому же правообладателю Патенте США №5,516,497, изобретатель Speronello et al., полное содержание которого включено здесь посредством ссылки, газовый поток, содержащий кислород, оксиды азота, и аммиак может быть последовательно пропущен через первый и второй катализаторы, первый катализатор, способствующий восстановлению оксидов азота и второй катализатор, способствующий окислению или другому разложению избытка аммиака. Как описано в Патент США №5,516,497, первый катализатор может быть катализатором SCR, содержащим цеолит и второй катализатор может быть катализатором АМОХ, содержащим цеолит.

Каталитическая композиция(ии) АМОХ и/или SCR может быть нанесена на проточный или фильтр с проточными стенками. Если применяют подложку с проточными стенками, полученная в результате система будет способна удалить твердые примеси вместе с газообразными загрязнителями. Фильтр-подложка с проточными стенками может быть изготовлена из материалов общеизвестных в области техники, такие как кордиерит, титанат алюминия или карбид кремния. Подразумевается, что загрузка каталитической композиции на подложке с проточными стенками будет зависеть от свойств подложки, таких как пористость и толщина стенок, и, конечно, будет ниже, чем загрузка на проточной подложке.

Изобретение теперь описывается со ссылкой на следующие примеры. Перед описанием нескольких примерных вариантов осуществления изобретения, следует понимать, что изобретение не ограничивается деталями конструкции или этапами способа, предусмотренными следующим описанием. Изобретение допускает другие варианты осуществления и будет применяться на практике или будет осуществляться различными путями

ПРИМЕРЫ

ПРИМЕР 1 - ПОЛУЧЕНИЕ КРУПНОКРИСТАЛЛИЧЕСКОГО Cu-СНА