Настоящее изобретение относится, в общем, к области селективного каталитического восстановления и к способам селективного восстановления оксидов азота. Более конкретно, варианты исполнения изобретения относятся к системе выхлопного газа для обработки потока выхлопного газа двигателя, содержащего NOx.

С течением времени вредные компоненты оксидов азота (NOx) привели к загрязнению атмосферы. NOx содержится в выхлопных газах, таких как из двигателей внутреннего сгорания (например, автомобилей и грузовиков), из установок для сжигания (например, электростанций, работающих на природном газе, нефти или угле) и из установок по производству азотной кислоты.

При обработке содержащих NOx газовых смесей использовались различные способы. Один вид обработки включает каталитическое восстановление оксидов азота. Здесь существует два процесса: (1) неселективный процесс восстановления, в котором в качестве восстанавливающего агента используется монооксид углерода, водород или низший углеводород, и (2) процесс селективного восстановления, в котором в качестве восстанавливающего агента используется аммиак или предшественник аммиака. В процессе селективного восстановления может быть получена высокая степень удаления для оксида азота с небольшим количеством восстанавливающего агента.

Процесс селективного восстановления обозначается как процесс SCR (сокр. от англ. Selective Catalytic Reduction). Этот процесс SCR использует каталитическое восстановление оксидов азота с помощью аммиака в присутствии атмосферного кислорода с образованием преимущественно азота и водяного пара:

4NO+4NH3+O2→4N2+6H2O (стандартная реакция SCR)

2NO2+4NH3→3N2+6H2O (медленная реакция SCR)

NO+NO2+NH3→2N2+3H2O (быстрая реакция SCR)

Катализаторы, используемые в процессе SCR, в идеальном варианте должны иметь возможность сохранять хорошую каталитическую активность в широком диапазоне температурных условий использования, например, от 200 до 600°С или выше, в гидротермальных условиях. Гидротермальные условия часто встречаются на практике, например, во время регенерации сажевого фильтра, компонента системы обработки выхлопного газа, используемого для удаления частиц.

Современные дизельные двигатели тяжелого режима работы (англ. heavy duty diesel - HDD) имеют свои основные требования к сокращению выбросов выхлопных газов для оксидов азота (NOx) и твердых веществ (РМ). Частицы могут контролироваться с использованием дизельных сажевых фильтров (DPF), как не имеющих, так и имеющих катализаторы (CSF). Основным средством для снижения содержания NOx при применении двигателей HDD является селективное каталитическое восстановление (selective catalytic reduction - SCR) за счет использования катализаторов на основе ванадия или катализаторов на основе цеолита.

Более новые акты государственного регулирования требуют более высокой эффективности от катализаторов SCR. Действующий стандарт США 2013 года на регулирование выбросов NOx в режиме движения на дороге составляет 0,2 г / британскую лошадиную силу в час (bhph (л.с.-ч)) в переходном цикле в тяжелых условиях работы (HDDT или HD FTP). Европейские и мировые стандарты и испытательные циклы для выбросов NOx для внедорожных условий (например, WHTC & NRTC - цикл испытаний с переходными режимами и испытания на неустановившихся режимах) отличаются от стандартов в США. Типичные уровни выбросов NOx на выходе из двигателя для применений двигателей HDD на дороге находятся в диапазоне 2-3 г/л.с.-ч. Чтобы просто соответствовать стандарту по выбросам NOx, требуется сокращение выбросов NOx на 90-93%. Тем не менее, существует также желание уменьшить/исключить использование рециркуляции выхлопного газа (англ. сокр. EGR - exhaust gas recirculation) в двигателях HDD, что привело бы к сокращению выбросов парниковых газов (например, CO2) и увеличению экономии топлива. Тем не менее, сокращение рециркуляции EGR приведет к увеличению выбросов NOx на выходе из двигателя от текущих уровней 2-3 г/л.с.-ч, например, до 4-7 г/л.с.-ч. Эти более высокие уровни выбросов NOx на выходе из двигателя потребовали бы еще более высокой конверсии NOx (95-98%) только для соответствия текущему стандарту для NOx. Таким образом, существует потребность в катализаторе SCR, который способен удовлетворять несовместимым целям низкотемпературной (например, 200°С - 300°С) конверсии NOx и уменьшения рециркуляции выхлопного газа (EGR), что предъявляет экстремальные требования к способности катализатора SCR сокращать выбросы NOx и удовлетворять правительственным нормативным ограничениям.

Первый объект изобретения направлен на систему обработки выхлопного газа, которая включает двигатель, выпускающий поток выхлопного газа, и каталитическую систему, включающую изделие для селективного каталитического восстановления. Это изделие для селективного каталитического восстановления имеет две зоны: верхнюю по потоку зону, содержащую первый материал молекулярного сита, промотированного железом, и нижнюю по потоку зону, содержащую второй материал молекулярного сита, промотированного медью. В некоторых вариантах исполнения первый и второй материал молекулярных сит имеет блок из двойных шестичленных колец. В некоторых вариантах исполнения материал молекулярного сита, промотированного железом, и материал молекулярного сита, промотированного медью, нанесены на подложку, имеющую длину по оси и верхний по потоку конец, и нижний по потоку конец, причем верхняя по потоку зона, содержащая первый материал молекулярного сита, промотированного железом, нанесена на верхнем по потоку конце единственной подложки, а нижняя по потоку зона, содержащая второй материал молекулярного сита, промотированного медью, нанесена на нижнем по потоку конце единственной подложки.

В другом варианте исполнения подложка содержит монолит с проточным течением. В другом варианте исполнения подложка представляет собой фильтр с проточными стенками.

В другом варианте исполнения верхняя по потоку зона и нижняя по потоку зона по меньшей мере частично перекрываются. В другом варианте исполнения верхняя по потоку зона нанесена так, что указанная верхняя по потоку зона по меньшей мере частично перекрывается с нижней по потоку зоной. В другом варианте исполнения нижняя по потоку зона нанесена так, что указанная нижняя по потоку зона по меньшей мере частично перекрывается с верхней по потоку зоной. В другом варианте исполнения верхняя по потоку зона примыкает к нижней по потоку зоне. В другом варианте исполнения существует зазор между верхней по потоку зоной и нижней по потоку зоной.

В другом варианте исполнения первый материал молекулярного сита, промотированного железом, присутствует в количестве от 0,01% до 10,0% масс. железа, рассчитанного как оксид железа. В другом варианте исполнения второй материал молекулярного сита, промотированного медью, присутствует в количестве от 2 до 5% масс. меди, рассчитанной как оксид меди.

В другом варианте исполнения система обработки выхлопного газа имеет верхнюю по потоку зону на первой подложке, причем указанная первая подложка включает первую и вторую зоны, причем первая зона содержит первый материал молекулярного сита, промотированного железом, а вторая зона содержит третий материал молекулярного сита, промотированного медью, причем первая зона подвергается воздействию потока выхлопного газа раньше второй зоны; и причем нижняя по потоку зона находится на второй подложке.

В некоторых вариантах исполнения система обработки выхлопного газа имеет верхнюю по потоку зону на второй подложке, а нижняя по потоку зона находится на первой подложке, причем первая подложка содержит первую и вторую зоны, причем первая зона содержит четвертый материал молекулярного сита, промотированного железом, а вторая зона содержит второй материал молекулярного сита, промотированного медью, причем первая зона подвергается воздействию потока выхлопного газа раньше второй зоны. В другом варианте исполнения первая зона примыкает ко второй зоне на первой подложке. В другом варианте исполнения первая зона простирается по меньшей мере на 50% от общей длины по оси первой подложки. В другом варианте исполнения первая зона простирается менее чем на 50% от общей длины по оси первой подложки. В другом варианте исполнения первая зона простирается менее чем на 35% от общей длины по оси первой подложки. В другом варианте исполнения верхняя по потоку зона и нижняя по потоку зона нанесены на одну и ту же подложку. В некоторых вариантах исполнения верхняя по потоку зона нанесена на первую подложку, а нижняя по потоку зона нанесена на вторую подложку. В другом варианте исполнения первая подложка содержит фильтр с проточными стенками, а вторая подложка содержит монолит с проточным течением.

В другом варианте исполнения изделие для селективного каталитического восстановления в каталитической системе дополнительно содержит верхний слой покрытия типа «washcoat» и нижний слой покрытия типа «washcoat», причем указанный нижний слой покрытия типа «washcoat» содержит пятый материал молекулярного сита, промотированного медью, нанесенный непосредственно на подложку, а верхний слой покрытия типа «washcoat» содержит верхнюю по потоку зону и нижнюю по потоку зону, нанесенные непосредственно на верхней части нижнего слоя покрытия типа «washcoat». В другом варианте исполнения система обработки выхлопного газа дополнительно содержит катализатор окисления аммиака, расположенный ниже по потоку относительно изделия для селективного каталитического восстановления. В другом варианте исполнения катализатор окисления аммиака содержит металл платиновой группы и молекулярное сито, промотированное медью, железом или их комбинациями.

В другом варианте исполнения первый и второй материалы молекулярного сита имеют структурный тип, выбранный из AEI, СНА и AFX. В другом варианте исполнения первый и второй материалы молекулярного сита содержат структурный тип СНА.

В другом варианте исполнения система обработки выхлопного газа дополнительно содержит каталитический сажевый фильтр (catalyzed soot filter - CSF), расположенный выше по потоку относительно изделия для селективного каталитического восстановления.

Другой объект изобретения описывает способ обработки потока выхлопного газа двигателя, причем способ включает обработку потока выхлопного газа двигателя, содержащего NOx, с помощью каталитической системы, включающей изделие для селективного каталитического восстановления, включающее две зоны, включая (1) верхнюю по потоку зону SCR, которая не содержит цеолита, промотированного медью, верхнюю по потоку зону, использующуюся, чтобы минимизировать образование N2O; и (2) нижнюю по потоку активную зону SCR, содержащую молекулярное сито, промотированное медью, имеющее двойной блок из шестичленных колец. В некоторых вариантах исполнения указанная система очистки выхлопного газа эффективна для снижения уровней NOx. В некоторых вариантах исполнения указанная система обработки выхлопного газа эффективна для снижения уровней NOx, превышающих 4 г/л.с.-ч в потоке выхлопного газа.

В некоторых вариантах исполнения поток выхлопного газа протекает через верхний по потоку каталитический сажевый фильтр для получения соотношения NO2/NOx в выходящем потоке от примерно 0,1 до примерно 0,85 перед достижением верхней по потоку зоны SCR. В другом варианте исполнения верхняя по потоку зона SCR содержит материал молекулярного сита, промотированного железом, имеющих двойной блок из шестичленных колец. В другом варианте исполнения верхняя по потоку зона SCR и нижняя по потоку активная зона SCR содержат структурный тип СНА.

В другом варианте исполнения способ дополнительно включает добавление восстановителя к потоку выхлопного газа, прежде чем такой поток выхлопного газа будет контактировать с зоной (зонами) SCR, причем количество добавленного восстановителя находится в избытке. В некоторых вариантах исполнения количество добавленного восстановителя находится в молярном соотношении восстановителя и NOx, составляющем по меньшей мере около 1,05. В другом варианте исполнения газообразным восстановителем является мочевина. В другом варианте исполнения образование N2O составляет по меньшей мере на 65% меньше по сравнению с каталитической системой, в которой верхняя по потоку зона SCR не содержит молекулярного сита, промотированного железом. В другом варианте исполнения поток выхлопного газа проходит через каталитическое изделие так, что конверсия NOx составляет по меньшей мере примерно 75%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 представляет собой схематическое изображение конфигурации каталитической системы, используемой в двигателях тяжелого режима работы с переходным циклом;

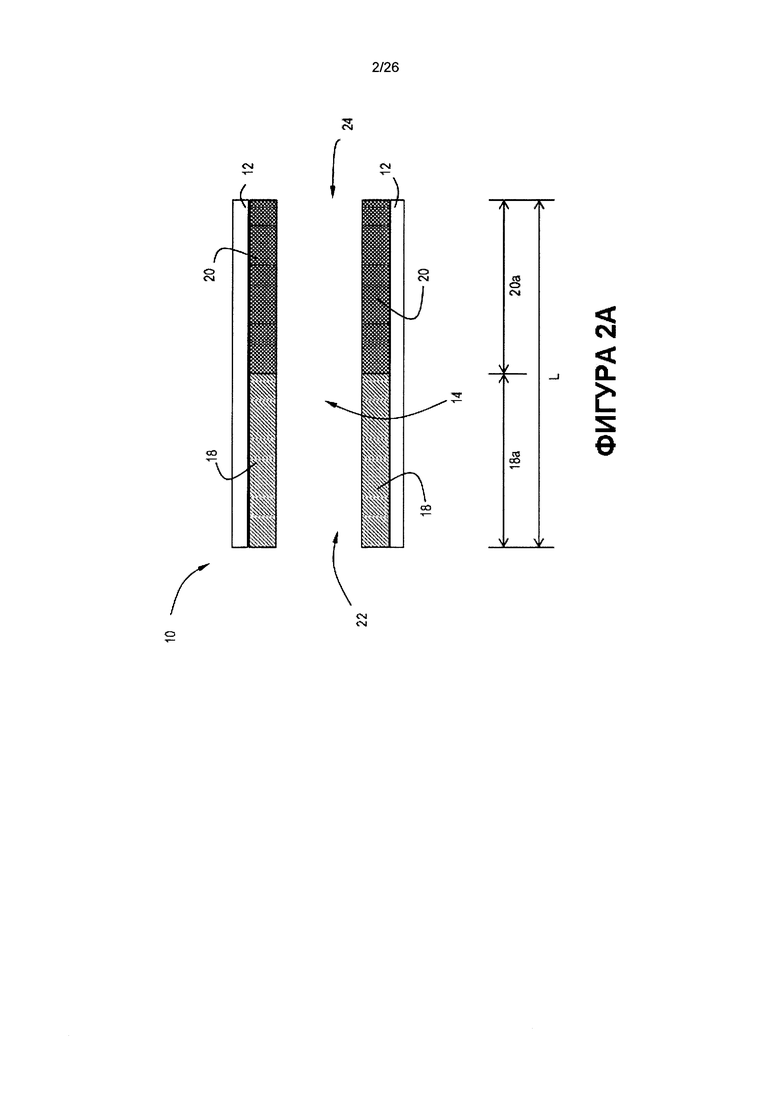

ФИГ. 2А показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

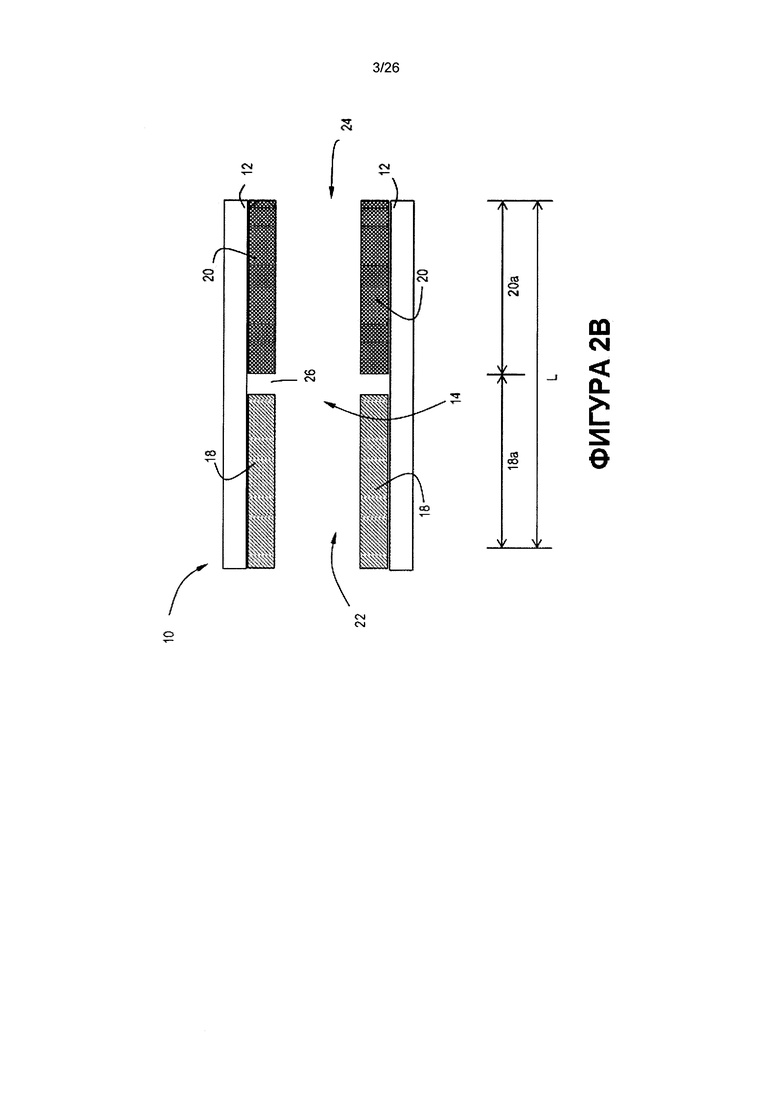

ФИГ. 2В показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

ФИГ. 3 показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

ФИГ. 4 показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

ФИГ. 5 показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

ФИГ. 6 показывает частичный вид в поперечном сечении каталитического изделия в соответствии с одним или несколькими вариантами исполнения;

ФИГ. 7А показывает вид в перспективе подложки из фильтра с проточными стенками;

ФИГ. 7В показывает вид в поперечном сечении секции подложки из фильтра с проточными стенками;

ФИГ. 8 представляет собой схематическое изображение конфигурации системы нейтрализации выхлопного газа, используемой для испытаний двигателей и сравнения контрольного примера и одного примера согласно изобретению;

ФИГ. 9 представляет собой график температур выхлопного газа на входе SCR1 и входе SCR2 в переходных испытаниях FTP для оценки двигателя;

ФИГ. 10 представляет собой график часовой объемной скорости газа для SCR1 и для SCR2 на протяжении переходных испытаний FTP для оценки двигателя;

ФИГ. 11 - представляет собой пример данных по циклам (конверсия NOx, % и уровни выбросов NOx, г/л.с.-ч) на протяжении протокола из 8 циклов испытаний FTP;

ФИГ. 12 - представляет собой график средних уровней выбросов NOx (г/л.с.-ч) для испытаний контрольного примера и примера согласно изобретению в зависимости от уровня впрыска мочевины (NSR);

ФИГ. 13 - представляет собой график средних уровней выбросов N2O (г/л.с.-ч) для испытаний контрольного примера и примера согласно изобретению в зависимости от уровня впрыска мочевины (NSR);

ФИГ. 14 - представляет собой график образования N2O (г/л.с.-ч) в зависимости от восстановленного NOx (г/л.с.-ч) для испытаний двигателя в конфигурациях контрольного примера и примера согласно изобретению;

ФИГ. 15 - представляет собой график проскакивания NH3 (м.д.) на выходе из SCR1 и выходе из SCR2 для конфигурации контрольного теста в течение последних 3 циклов FTP протокола испытаний двигателя;

ФИГ. 16 - представляет собой график проскакивания NH3 (м.д.) на выходе из SCR1 и выходе из SCR2 для конфигурации примера согласно изобретению в течение последних 3 циклов FTP протокола испытаний двигателя;

ФИГ. 17 - представляет собой диаграмму конфигурации системы нейтрализации выхлопного газа, используемой для испытаний в дизельных двигателях тяжелого режима работы HDD (Heavy Diesel Duty) для оценки SCR-1 и SCR-2 с различными протяженностями Fe-SSZ13 / Cu-SSZ13;

ФИГ. 18 - представляет собой график температур выхлопного газа по расположению компонентов системы (FTP-циклы №6-8);

ФИГ. 19 - представляет собой пример данных по циклам (конверсия NOx, % и уровни выбросов NOx, г/л.с.-ч) по протоколу 8 циклов испытаний FTP для теста системы HDD с состаренными ТЕХ-1708+ТЕХ-1596 и NSR=1,1;

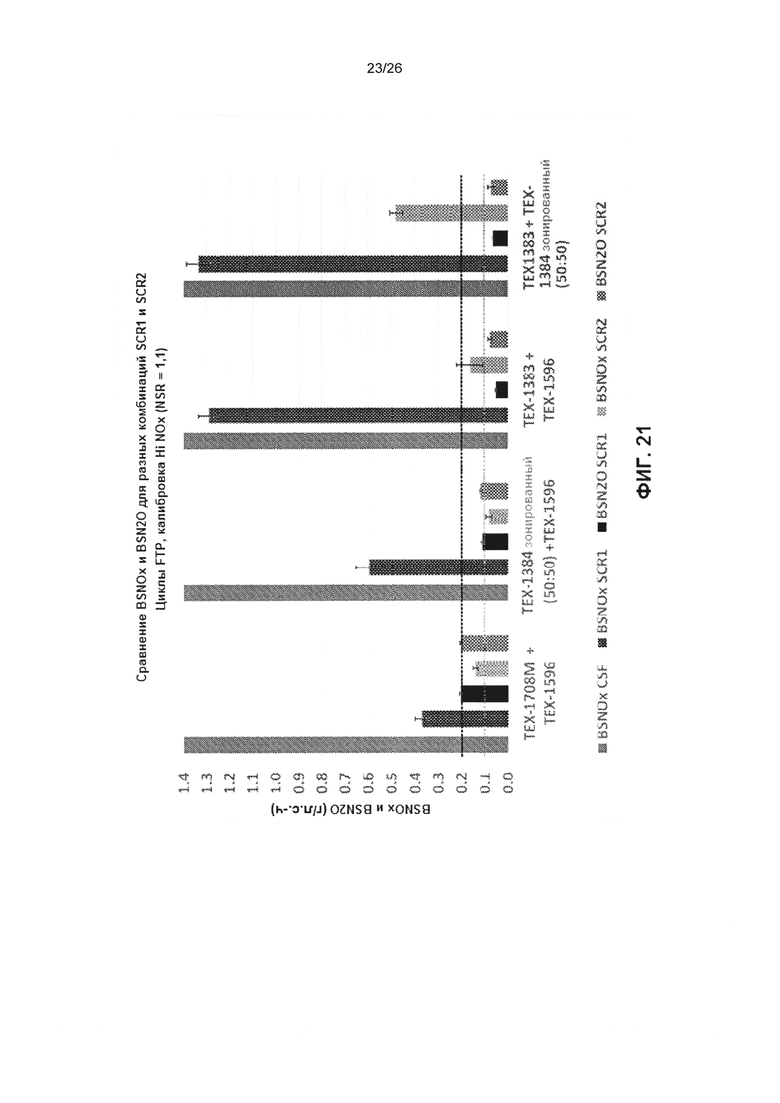

ФИГ. 20 представляет собой гистограмму уровней BSNOx и BSN2O (г/л.с.-ч) на выходе из CSF, выходе из SCR1 и выходе из SCR2 для четырех различных комбинаций SCR1 и SCR2 с различными протяженностями Fe-SSZ13 / Cu-SSZ13;

ФИГ. 21 представляет собой гистограмму, показывающую увеличенную в масштабе гистограмму на фигуре 20, показывающую уровни BSNOx и BSN2O (г/л.с.-ч) на выходе из CSF, выходе из SCR1 и выходе из SCR2 для четырех различных комбинаций SCR1 и SCR2 с различными протяженностями Fe-SSZ13 / Cu-SSZ13;

ФИГ. 22 представляет собой гистограмму, показывающую увеличенную в масштабе гистограмму на фигуре 20, показывающую уровни BSNOx и BSN2O (г/л.с.-ч) на выходе из CSF, выходе из SCR1 и выходе из SCR2 для четырех различных комбинаций SCR1 и SCR2 с различными протяженностями Fe-SSZ13 / Cu-SSZ13;

ФИГ. 23 показывает частичный вид в поперечном сечении разделенного на зоны каталитического изделия в соответствии с одним или несколькими вариантами исполнения; и

ФИГ. 24 показывает частичный вид в поперечном сечении разделенного на зоны каталитического изделия в соответствии с одним или несколькими вариантами исполнения.

Прежде чем описывать несколько иллюстративных вариантов исполнения изобретения, следует понимать, что изобретение не ограничивается деталями конструкции или технологических стадий, изложенными в следующем описании. Изобретение допускает другие варианты исполнения и способно исполняться или осуществляться различными способами.

Настоящее изобретение предоставляет систему обработки выхлопного газа, которая включает изделие для селективного каталитического восстановления (SCR), подходящее по меньшей мере для частичной конверсии газообразных выбросов NOx и сокращения в получаемом количестве N2O. Изделие SCR включает две зоны: верхнюю по потоку зону и нижнюю по потоку зону. Верхняя по потоку зона содержит первый материал молекулярного сита, промотированного железом, а нижняя по потоку зона содержит второй материал молекулярного сита, промотированного медью. Оба материала молекулярного сита имеют блок из двойных шестичленных колец. Например, материал молекулярного сита, промотированного медью, такой как шабазит (СНА), является очень активным в конверсии NOx в присутствии газообразного восстанавливающего агента, такого как аммиак, тем самым значительно снижая уровни выбросов NOx в потоке выхлопного газа. Однако в качестве нежелательного побочного продукта получается NO2. С другой стороны, материал молекулярного сита, промотированного железом, такой как шабазит, проявляет меньшую активность в отношении превращения NOx, образует NH3 в качестве побочного продукта, который далее может быть использован в восстановлении NOx, и дает значительно более низкие уровни N2O. Следовательно, изделие для селективного каталитического восстановления (SCR), которое включает верхнюю по потоку зону промотированного железом шабазита, может конвертировать NOx при меньшей скорости, давая мало N2O и образуя NH3, который затем используется в качестве восстанавливающего агента в сочетании с промотированным медью шабазитом в нижней по потоку зоне каталитического изделия, где оставшееся количество NOx в уже обработанном потоке выхлопного газа преобразуется с помощью более активной каталитической композиции (то есть, промотированного медью шабазита).

Правительственные предписания требуют использование технологий сокращения выбросов NOx для легких и большегрузных транспортных средств. Селективное каталитическое восстановление (SCR) NOx с использованием мочевины является эффективной и преобладающей технологией регулирования выбросов для контроля NOx. Текущий стандарт для выбросов NOx, например, для Соединенных Штатов, в режиме «на дороге» составляет около 0,2 г/л.с.-ч (или примерно 0,27 г/кВт⋅ч) в течение переходного цикла в режиме больших нагрузок. Соблюдение этого стандарта требуется для всего жизненного цикла двигателя, а именно, начиная с момента, когда катализатор является совершенно новым или в «свежем» состоянии, до конца нормативного «полного срока эксплуатации» (435 000 миль на двигателе). Более того, заказчики производителей комплектного оборудования (Original equipment manufacturers (OEM)) часто хотят, чтобы этот стандарт мог быть достигнут для двигателя для пробега в 1 миллион миль. Типичные выбросы NOx на выходе из двигателя находились в диапазоне 1,7-2,5 г/л.с.-ч, таким образом, требуя снижения содержания NOx на 90-93% с помощью современных катализаторов SCR, чтобы соответствовать действующим нормативным стандартам. Однако производители OEM увеличивают уровни выбросов NOx на выходе из двигателя вплоть до 4-7 г/л.с.-ч за счет сокращения/исключения использования рециркуляции отработавших газов (EGR). Это накладывает более высокую нагрузку на катализатор SCR с потребностью в более высоком снижении содержания NOx (95-98%).

Сокращение рециркуляции EGR снижает выбросы CO2 (парникового газа) на выходе из двигателя, что стало новым набором требований к выбросам, и также сокращение рециркуляции EGR приводит к лучшей экономии топлива для двигателя, что желательно для клиентов с постоянно растущими затратами, связанными с топливом. Еще одной недавно возникшей тенденцией для производителей OEM дизельных двигателей тяжелого режима работы является уменьшение размера системы нейтрализации выхлопного газа, что означает, что будет доступно меньше объема для катализатора SCR. Это еще одна проблема, заключающаяся в том, что катализатор SCR должен достичь более высокой конверсии NOx, но при меньшем объеме катализатора. Еще одна тенденция, являющаяся результатом меньшей рециркуляции EGR и других изменений двигателей, производимых ОЕМ-производителями, включает более низкие рабочие температуры выхлопного газа. Эти более низкие рабочие температуры выхлопного газа требуют, чтобы катализатор SCR имел улучшенные характеристики при более низких температурах. Катализатор SCR на основе цеолитово-медного шабазита (Cu-CHA) демонстрирует лучшие характеристики при низких температурах, но более низкие температуры на выходе из двигателя, вероятно, потребуют еще более улучшенной активности при низких температурах.

Как упоминалось ранее, побочным продуктом реакции SCR, особенно для высокоэффективных катализаторов SCR на основе Cu-СНА, является N2O. Хотя N2O не токсичен, он представляет собой мощный парниковый газ (~ 300Х CO2), и, таким образом, регулирующие органы ограничили выбросы N2O на уровне 0,1 г/л.с.-ч. Выше этого уровня производители OEM должны заплатить штраф и/или добавить их к фактическому уровню выбросов CO2 на выходе из двигателя. Поэтому адекватное управление N2O в выхлопном трубопроводе (на выходе из SCR) является основной целью. В целом, задачи состоят в достижении очень высокой конверсии NOx (около 97-98%) на конец срока эксплуатации для более высоких уровней NOx на выходе из двигателя с помощью меньшего объема катализатора и с более низкими температурами выхлопных газов при ограничении выбросов N2O из выхлопной трубы.

Неожиданно было обнаружено, что использование уникальных и выбранных конфигураций каталитических систем SCR, включающих как материал молекулярного сита, промотированного железом, так и материал молекулярного сита, промотированного медью, может обеспечить хорошую конверсию NOx с гораздо более низким количеством N2O, полученным в качестве побочного продукта реакции SCR. В одном или нескольких вариантах исполнения раскрытие изобретения представляет каталитическую систему, включающую две зоны SCR. Как упоминалось ранее, первая из двух зон, без привязки к какой-либо конкретной теории, считается зоной, «оптимизированной по N2O», и содержит первый материал молекулярного сита, промотированного железом. Вторая зона считается каталитически «активной» зоной и содержит второй материал молекулярного сита, промотированного медью. В некоторых вариантах исполнения «оптимизированная по N2O» зона сама может быть поделена на зоны, чтобы содержать материал молекулярного сита, промотированного железом, и материал молекулярного сита, промотированного медью. В некоторых вариантах исполнения каталитически «активная» зона может быть поделена на зоны, чтобы содержать материал молекулярного сита, промотированного железом, и материал молекулярного сита, промотированного медью. Каталитическая система из одного или нескольких вариантов исполнения предлагает двойные преимущества ограниченного образования N2O и превосходной конверсии NOx при низких температурах (от 200°С до 300°С).

Варианты исполнения изобретения направлены на систему для выхлопного газа для обработки потока выхлопного газа двигателя, например, включая, но без ограничения этим, систему для выхлопного газа для обработки потока выхлопного газа, содержащего высокий уровень NOx, такой как уровни NOx, превышающие 2 г/л.с.-ч. В одном или нескольких вариантах исполнения указанная система обработки выхлопного газа включает двигатель, вырабатывающий поток выхлопного газа (который может быть двигателем, вырабатывающим поток выхлопного газа, содержащий, например, уровни NOx, превышающие 2 г/л.с.-ч) в течение переходного цикла с тяжелой нагрузкой; причем каталитическая система включает изделие для селективного каталитического восстановления, содержащее две зоны, (1) верхнюю по потоку зону, содержащую первый материал молекулярного сита, промотированного железом, нанесенный на первую подложку, и (2) нижнюю по потоку зону, содержащую второй материал молекулярного сита, промотированного медью, нанесенный на вторую подложку, причем первые и вторые молекулярные сита имеют двойной блок шестичленных колец. В одном или нескольких вариантах исполнения указанная каталитическая система эффективна для снижения уровней NOx, превышающих 2 г/л.с.-ч, в потоке выхлопного газа до уровня ниже 0,2 г/л.с.-ч.

Каталитические композиции из молекулярного сита, промотированного металлом, в верхней по потоку и нижней по потоку зонах могут быть получены с использованием процессов ионного обмена металлов, а не с использованием методов пропитки по влагоемкости, для получения индивидуальной каталитической композиции, которая затем может быть нанесена на подложку с использованием технологии покрытия типа «washcoat», как более подробно изложено ниже.

Ионный обмен представляет собой процесс, обычно используемый для обмена ионов, находящихся в пористом носителе, на представляющие интерес внешние ионы металла. Например, цеолит, полученный с ионами натрия, находящимися в порах, может быть подвергнут обмену с другим ионом металла для образования пористого носителя, подвергнутого ионообмену. Это осуществляется путем приготовления суспензии пористого носителя, то есть, цеолита, в растворе, содержащем интересующий внешний ион металла, с которым следует совершить обмен. Во время этого процесса при желании можно применять нагрев. Внешний ион металла может диффундировать в поры носителя и обмениваться с находящимся внутри ионом, то есть, натрием, с образованием пористого носителя, подвергнутого ионообмену.

Например, Na (натриевая) форма шабазитового цеолита может подвергаться контакту с предшественниками металлов, которые содержат промотирующий металл, то есть, ион металла, используемый в процессе ионного обмена. Обычно используются водные растворы водорастворимых соединений или комплексов предшественников металлов, таких как нитратные или ацетатные соли предшественников металлов, причем конкретные примеры включают нитрат меди (II), ацетат меди (II), ацетат железа (II), нитрат железа (III) и ацетат железа (III). После обработки частиц носителя, таких как молекулярные сита, с помощью раствора предшественников металлов, эти частицы сушат, например, путем термообработки частиц при повышенной температуре (например, около 100-150°С) в течение периода времени (например, примерно 1-3 часов), а затем прокаливают для превращения металлических компонентов в более каталитически активную оксидную форму. Примерный процесс прокаливания включает термообработку на воздухе при температуре примерно 500-800°С в течение примерно 1-3 часов. Вышеупомянутый процесс можно повторять по мере необходимости для достижения желаемого уровня пропитки предшественником металла. Полученный материал может храниться в виде сухого порошка или в виде суспензии. Что касается терминов, используемых в этом описании изобретения, то предоставляются следующие определения.

В контексте данного документа термин «катализатор» или «каталитическая композиция» или «каталитический материал» относится к материалу, который ускоряет реакцию.

В контексте данного документа термин «каталитическое изделие» относится к элементу, который используется для ускорения желаемой реакции. Например, каталитическое изделие может содержать покрытие типа «washcoat», содержащее каталитическое соединение, например, каталитическую композицию, на подложке, например, сотовой подложке.

В контексте данного документа термин «переходный цикл для тяжелых условий работы» относится к циклам испытаний на выбросы, применяемым для испытания двигателей тяжелого режима работы в режиме «на дороге». Переходный цикл для тяжелых условий работы включает переходный цикл американской процедуры испытаний для тяжелых условий работы (Federal Test Procedure Heavy Duty (FTP HD)), переходный цикл для дизельных двигателей тяжелого режима работы (U.S. heavy duty diesel transient cycle (HDDT)), Всемирный согласованный переходный цикл (World Harmonized transient cycle (WHTC)), Европейский переходный цикл (European transient cycle (ETC)), переходный цикл испытаний на неустановившихся режимах (non-road transient cycle (NRTC)) и японский переходный цикл JE05. ФИГ. 1 показывает конфигурацию каталитической системы часто используемую в испытаниях двигателей в переходных циклах с тяжелым режимом работы. В частности, ФИГ. 1 показывает конфигурацию 1 каталитической системы, содержащей дизельный катализатор окисления (DOC) 3 ниже по потоку от впускного отверстия выхлопной системы 2, каталитический сажевый фильтр (CSF) 4, два катализатора селективного каталитического восстановления (SCR) 5 и 6 и катализатор окисления аммиака (АМОх) 7 выше по потоку от выпускного отверстия выхлопной системы 8. Следует отметить, что второй катализатор SCR 6 и катализатор АМОх 7 могут, в некоторых вариантах исполнения, быть нанесены в виде зон на одну и ту же подложку.

В контексте данного документа термины «эффективная мощность в лошадиных силах в час» (англ. brake horsepower hour) и «л.с.-ч» (англ. bhph) относятся к количеству работы, производимой двигателем, без учета каких-либо различных вспомогательных компонентов, которые могут замедлить фактическую скорость двигателя. Одна лошадиная сила в час эквивалентна 0,746 киловатт-часам (1 л.с.-ч=0,746 кВт⋅ч). Выбросы в тяжелых режимах работы обычно измеряются в г/л.с.-ч (г/кВт⋅ч).

В одном или нескольких вариантах исполнения система обработки выхлопного газа, раскрытая в данном документе, включает двигатель, вырабатывающий поток выхлопного газа, содержащий уровни NOx, превышающие примерно 2 г/л.с.-ч (примерно 2,7 г/кВт⋅ч) в течение переходного цикла с тяжелым режимом работы, включая превышающие примерно 2,5 г/л.с.-ч (примерно 3,4 г/кВт⋅ч), превышающие примерно 3 г/л.с.-ч (примерно 4,1 г/кВт⋅ч), превышающие примерно 3,5 г/л.с.-ч (примерно 4,7 г/кВт⋅ч), превышающие примерно 4 г/л.с.-ч примерно (5,4 г/кВт⋅ч), превышающие примерно 4,5 г/л.с.-ч (примерно 6,1 г/л.с.-ч), превышающие примерно 5 г/л.с.-ч (примерно 6,7 г/кВт⋅ч), превышающие примерно 6 г/л.с.-ч (примерно 8,0 г/кВт⋅ч), превышающие примерно 7 г/л.с.-ч (примерно 9,4 г/кВт⋅ч), превышающие примерно 8 г/л.с.-ч (примерно 10,7 г/кВт⋅ч), превышающие примерно 9 г/л.с.-ч (примерно 12,1 г/кВт⋅ч), превышающие примерно 10 г/л.с.-ч (примерно 13,4 г/кВт⋅ч), превышающие примерно 11 г/л.с.-ч (примерно 14,8 г/кВт⋅ч), превышающие примерно 12 г/л.с.-ч (примерно 16,1 г/кВт⋅ч), превышающие примерно 13 г/л.с.-ч (примерно 17,4 г/кВт⋅ч), превышающие примерно 14 г/л.с.-ч (примерно 18,8 г/кВт⋅ч) и превышающие примерно 15 г/л.с.-ч (примерно 20,1 г/кВт⋅ч).

В других вариантах исполнения поток выхлопного газа содержит уровни NOx в диапазоне от примерно 2 до примерно 15 г/л.с.-ч (примерно от 2,7 до примерно 20,1 г/кВт⋅ч), включая диапазон от примерно 3 до примерно 15 г/л.с.-ч (примерно от 4 до примерно 20,1 г/кВт⋅ч), включая диапазон от примерно 4 до примерно 15 г/л.с.-ч (примерно от 5,4 до примерно 20,1 г/кВт⋅ч), примерно от 3 до примерно 10 г/л.с.-ч (примерно от 4 до примерно 13,4 г/кВт⋅ч), примерно от 5 до примерно 15 г/л.с.-ч (примерно от 6,7 до примерно 20,1 г/кВт⋅ч), примерно от 5 до примерно 10 г/л.с.-ч (примерно от 6,7 до примерно 13,4 г/кВт⋅ч), примерно от 6 до примерно 15 г/л.с.-ч (примерно от 8,0 до примерно 20,1 г/кВт⋅ч), примерно от 6 до примерно 10 г/л.с.-ч (примерно от 8,0 до примерно 13,4 г/кВт⋅ч).

В контексте данного документа термин «нормализованное стехиометрическое соотношение» или «NSR» относится к количеству восстанавливающего реагента (например, аммиака), необходимого для достижения целевого восстановления NOx. Другими словами, NSR представляет собой мольное соотношение, например, аммиака и оксидов азота NOx (таких как NO2 (например, NH3/NO2). Значения NSR могут находиться в диапазоне от примерно 0,5 до примерно 3, предпочтительно, от примерно 0,75 до примерно 2, более предпочтительно, от примерно 1,0 до примерно 1,5 моль восстанавливающего реагента, например аммиака, на один моль NOx. В одном или нескольких вариантах исполнения системы для выхлопного газа двигателя согласно изобретению используют значения NSR примерно от 1 до примерно 1,2, включая примерно 1,0, примерно 1,05, примерно 1,1 и примерно 1,2. NSR, составляющее 1,0, означает, что система работает при стехиометрических уровнях. NSR, равное 1,1, означает, что имеется 10% избыточного количества мочевины, введенной в систему, a NSR, равное 1,2, означает, что имеется 20% избыточного количества мочевины, введенной в систему.

В контексте данного документа термин «селективное каталитическое восстановление» (SCR) относится к каталитическому процессу восстановления оксидов азота до молекулярного азота (N2) с использованием восстановителя. В контексте данного документа термины «оксиды азота» или «NOx» обозначают оксиды азота, в частности, оксид диазота (N2O) монооксид азота (NO), триоксид диазота (N2O3) диоксид азота (NO2) тетраоксид диазота (N2O4), пентаоксид диазота (N2O5) и пероксид азота (NO3).

В одном или нескольких вариантах исполнения каталитическая система содержит изделие для селективного каталитического восстановления (SCR), изготовленное из двух зон - верхней по потоку зоны, содержащей первый материал молекулярного сита, промотированного железом, и нижнюю по потоку зону, содержащую второй материал молекулярного сита, промотированного медью, причем первый и второй материал молекулярных сит имеет блок из двойных шестичленных колец.

В контексте данного документа формулировка «молекулярные сита» относится к каркасным материалам, таким как цеолиты и другие каркасные материалы (например, изоморфно замещенные материалы), которые в форме частиц в комбинации с одним или несколькими промотирующими металлами могут использоваться в качестве катализаторов. Молекулярные сита представляют собой материалы, основанные на обширной трехмерной сети ионов кислорода, содержащей в основном центры тетраэдрического типа и имеющие в основном равномерное распределение пор, причем средний размер пор не превышает 20 Å. Размеры пор определяются размером кольца. В контексте данного документа термин «цеолит» относится к конкретному примеру молекулярных сит, включающих атомы кремния и алюминия. В соответствии с одним или несколькими вариантами исполнения следует понимать, что, при определении молекулярных сит в соответствии с их структурным типом, предполагается включать этот структурный тип и любые и все изотопные структурные материалы, такие как материалы SAPO, ALPO и МеАРО, имеющие такой же структурный тип, как и цеолитные материалы. В некоторых вариантах исполнения молекулярные сита согласно изобретению (например, первые, вторые, третьи, четвертые и пятые молекулярные сита) все являются одинаковыми. В некоторых вариантах исполнения молекулярные сита согласно изобретению (например, первые, вторые, третьи, четвертые и пятые молекулярные сита) не все являются одинаковыми. В некоторых вариантах исполнения по меньшей мере два из молекулярных сит согласно изобретению (например, первые, вторые, третьи, четвертые и пятые молекулярные сита) являются одинаковыми.

В более конкретных вариантах исполнения ссылка на структурный тип алюмосиликатного цеолита ограничивает этот материал молекулярными ситами, которые не включают фосфор или другие металлы, замещенные в каркасе. Однако, чтобы было понятно, в контексте данного документа «алюмосиликатный цеолит» исключает алюмофосфатные материалы, такие как материалы SAPO, ALPO и МеАРО, а более широкий термин «цеолит» предполагает включение алюмосиликатов и алюмофосфатов. Цеолиты представляют собой кристаллические материалы, имеющие довольно однородные размеры пор, которые в зависимости от типа цеолита и типа и количества катионов, включенных в решетку цеолита, варьируются в пределах от 3 до 10 Ангстрем в диаметре. Цеолиты обычно содержат молярные соотношения диоксида кремния и оксида алюминия (SAR), составляющие 2 или больше.

Термин «алюмофосфаты» относится к другому конкретному примеру молекулярных сит, включающему атомы алюминия и фосфора. Алюмофосфаты представляют собой кристаллические материалы, имеющие достаточно однородные размеры пор.

Как правило, молекулярные сита, например, цеолит, определяются как алюмосиликаты с открытыми трехмерными каркасными структурами, состоящими из имеющих общие углы тетраэдров TO4, где Т представляет собой алюминий (Al) или кремний (Si) или при желании фосфор (Р). Катионы, которые уравновешивают заряд анионного каркаса, слабо ассоциированы с каркасными атомами кислорода, а оставшийся объем пор заполняется молекулами воды. Катионы, не входящие в каркас, обычно могут заменяться, а молекулы воды могут удаляться.

В одном или нескольких вариантах исполнения первый и второй материал молекулярных сит, независимо, содержат тетраэдры SiO4/AlO4 и связаны общими атомами кислорода с образованием трехмерной сети. В других вариантах исполнения первый и второй материал молекулярных сит содержат тетраэдры SiO4/AlO4/PO4 Первый и второй материалы молекулярных сит из одного или нескольких вариантов исполнения могут различаться в основном в соответствии с геометрией пустот, которые образованы жесткой сетью тетраэдров (SiO4)/AlO4 или SiO4/AlO4/PO4. Входы в эти пустоты сформированы из 6, 8, 10 или 12 атомов кольца в соответствии с атомами, которые образуют это входное отверстие. В одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит включают размеры колец не более 12, включая 6, 8, 10 и 12.

В соответствии с одним или несколькими вариантами исполнения первый и второй материалы молекулярных сит могут быть основаны на каркасной топологии, посредством которой идентифицируются структуры. Обычно, могут быть использованы любые структурные типы цеолитов, такие как структурные типы ABW, АСО, AEI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, АНТ, ANA, АРС, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, SCO, CFI, SGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LIT, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MFI, MFS, MON, MOR, MOZ, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SOS, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WIE, WEN, YUG, ZON или их комбинации.

В одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит содержат мелкопористые алюмосиликатные цеолиты с 8-членными кольцами. В контексте данного документа термин «мелкопористые» относится к отверстиям пор, которые меньше, чем примерно 5 Ангстрем, например, порядка ~ 3,8 Ангстрема. Фраза «цеолиты с 8-членными кольцами» относится к цеолитам, имеющим отверстия пор в форме 8-членных колец и вторичные строительные блоки из сдвоенных шестичленных колец и имеющим структуру, подобную клетке, получающуюся в результате соединения строительных блоков из сдвоенных шестичленных колец с помощью строительных блоков из 4-членных колец. Цеолиты состоят из вторичных строительных блоков (SBU) и составных строительных блоков (CBU) и обнаруживаются во многих различных каркасных структурах. Вторичные строительные блоки содержат до 16 тетраэдрических атомов и являются не хиральными. Составные строительные блоки не должны быть ахиральными и не обязательно должны использоваться для построения всей структуры. Например, группа цеолитов имеет в своей каркасной структуре один составной строительный блок 4-членного кольца (s4r). В этом 4-членном кольце «4» обозначает положения атомов тетраэдрического кремния и алюминия, а атомы кислорода расположены между тетраэдрическими атомами. Другие составные строительные блоки включают, например, один блок с 6-членным кольцом (s6r), двойной блок с 4-членными кольцами (d4r) и двойной блок с 6-членными кольцами (d6r). Блок d4r создается путем соединения двух блоков s4r. Блок d6r создается путем соединения двух блоков s6r. В блоке d6r имеется двенадцать тетраэдрических атомов. Типы структур цеолитов, которые имеют вторичный строительный блок d6r, включают AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC и WEN.

В одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит содержат блок d6r. Следовательно, в одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN и их комбинаций. В других конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из группы, состоящей из СНА, AEI, AFX, ERI, KFI, LEV и их комбинаций. В других конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из СНА, AEI и AFX. В одном или нескольких очень конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип СНА.

Молекулярные сита цеолитного каркаса типа СНА включают природный тектосиликатный минерал природного происхождения из цеолитной группы с приблизительной формулой: (Ca,Na2,K2,Mg)Al2Si4O12⋅6Н2О (например, гидратированный алюмосиликат кальция). Три синтетические формы молекулярных сит цеолитного каркаса типа СНА описаны в издании «Zeolite Molecular Sieves» D.W. Breck, опубликованном в 1973 году John Wiley & Sons, которое включено в данный документ посредством ссылки. Эти три синтетические формы, представленные Breck, представляют собой Zeolite K-G, описанный в J. Chem. Soc, стр. 2822 (1956), Barrer et al; Zeolite D, описанный в патенте Великобритании №868,846 (1961); и Zeolite R, описанный в патенте США №3030181, которые включены в данный документ посредством ссылки. Синтез другой синтетической формы цеолитного каркасного типа СНА, SSZ-13, описан в патенте США №4544538, который включен в данный документ посредством ссылки. Синтез синтетической формы молекулярного сита, имеющего каркасный тип СНА, силикоалюмофосфата 34 (SAPO-34), описывается в патентах США №4,440,871 и 7,264,789, которые включены в данный документ путем ссылки. Способ изготовления еще одного синтетического молекулярного сита, имеющего каркасный тип СНА, SAPO-44,описывается в патенте США №6,162,415, который включен в данный документ посредством ссылки.

Цеолит обычно присутствует в виде высококристаллического материала, причем указанный материал по меньшей мере примерно на 75% является кристаллическим, по меньшей мере примерно на 80% является кристаллическим, по меньшей мере примерно на 85% является кристаллическим, по меньшей мере примерно на 90% является кристаллическим, по меньшей мере примерно на 95% является кристаллическим, по меньшей мере примерно на 98% является кристаллическим, по меньшей мере примерно на 99% является кристаллическим или по меньшей мере примерно на 99,5% является кристаллическим.

Материал цеолитового носителя обычно имеет удельную поверхность по БЭТ, превышающую 60 м2/г, часто примерно до 200 м2/г или выше. «Удельная поверхность по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра, Эммета, Теллера для определения площади поверхности с помощью адсорбции N2. В одном или нескольких вариантах исполнения удельная поверхность по БЭТ цеолитного материала носителя, используемого в описанных здесь катализаторах, составляет по меньшей мере около 200 м2/г, по меньшей мере около 400 м2/г или по меньшей мере около 600 м2/г.

В одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит могут включать все алюмосиликаты, боросиликаты, галлосиликаты, композиции MeAPSO и МеАРО. Они включают, однако без ограничения только ими, SSZ-13, SSZ-62, природный шабазит, Zeolite K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, ZYT-6, CuSAPO-34, CuSAPO-44 и CuSAPO-47.

Соотношение диоксида кремния и оксида алюминия компонента алюмосиликатного молекулярного сита может варьироваться в широких пределах. В одном или нескольких вариантах исполнения первый и второй материалы молекулярных сит, независимо, имеют молярное соотношение диоксида кремния и оксида алюминия (SAR) в диапазоне от примерно 2 до примерно 300, включая, от примерно 5 до примерно 250; от примерно 5 до примерно 200; от примерно 5 до примерно 100; и от примерно 5 до примерно 50. В одном или нескольких конкретных вариантах исполнения первый и второй материалы молекулярных сит, независимо, имеют молярное соотношение диоксида кремния и оксида алюминия (SAR) в диапазоне от примерно 10 до примерно 200, от примерно 10 до примерно 100, от примерно 10 до примерно 75, от примерно 10 до примерно 60 и от примерно 10 до примерно 50; от примерно 15 до примерно 100, от примерно 15 до примерно 75, от примерно 15 до примерно 60 и от примерно 15 до примерно 50; от примерно 20 до примерно 100, от примерно 20 до примерно 75, от примерно 20 до примерно 60 и от примерно 20 до примерно 50.

Размер частиц цеолита может варьироваться. Как правило, размер частиц цеолита СНА может быть охарактеризован размером частиц D90 от примерно 1 до примерно 40 микрон, предпочтительно, от примерно 10 до примерно 30 микрон, более предпочтительно, от 10 микрон до примерно 20 микрон. D90 определяется как размер частиц, при котором 90% частиц имеют более мелкий размер частиц.

В контексте данного документа термин «промотированный» относится к компоненту, который намеренно добавляется к материалу молекулярного сита, в отличие от примесей, присущих этому молекулярному ситу. Таким образом, промотор намеренно добавляется для повышения активности катализатора по сравнению с катализатором, который не содержит намеренно добавленного промотора. Чтобы промотировать реакцию SCR оксидов азота, в одном или нескольких вариантах исполнения один или несколько подходящих металлов независимо заменяются в первом и втором молекулярном сите. В соответствии с одним или несколькими вариантами исполнения первое молекулярное сито промотируется железом или комбинацией железа и меди, а второе молекулярное сито промотируется медью или комбинацией меди и железа. Для того чтобы материал молекулярного сита промотировался металлом, этот металл подвергается ионному обмену с молекулярным ситом. Следовательно, термины «промотированный металлом» и «подвергнутый ионообмену с металлом» имеют одинаковое значение и могут использоваться взаимозаменяемо.

Содержание промотирующего металла в катализаторе, рассчитанное как оксид, в одном или нескольких вариантах исполнения составляет по меньшей мере примерно 0,1% масс, в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом молекулярного сита, подразумевая основу, не содержащую летучих веществ. В конкретных вариантах исполнения промотирующий металл первого материала молекулярного сита содержит железо (Fe), а содержание Fe, рассчитанное как Fe2O3, находится в диапазоне от примерно 0,1% масс. до примерно 10% масс., включая, примерно 9, примерно 8, примерно 7, примерно 6, примерно 5, примерно 4, примерно 3, примерно 2, примерно 1, примерно 0,5, примерно 0,25 и примерно 0,1% масс, в каждом случае в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом материала молекулярного сита, подразумевая основу, не содержащую летучих веществ. В конкретных вариантах исполнения содержание Fe в первом материале молекулярного сита, рассчитанное как Fe2O3, находится в диапазоне от примерно 1 до примерно 10% масс., в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом молекулярного сита, включая, от примерно 1 до примерно 5% масс., в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом материала молекулярного сита.

В конкретных вариантах исполнения промотирующий металл второго материала молекулярного сита содержит медь (Cu), а содержание Cu, рассчитанное как CuO, находится в диапазоне от примерно 0,1% масс. до примерно 5% масс., включая, примерно 5, примерно 4, примерно 3, примерно 2, примерно 1, примерно 0,5, примерно 0,25 и примерно 0,1% масс., в каждом случае в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом материала молекулярного сита, подразумевая основу, не содержащую летучих веществ. В конкретных вариантах исполнения содержание Cu во втором материале молекулярного сита, рассчитанное как CuO, находится в диапазоне от примерно 2 до примерно 5% масс, в пересчете на общую массу прокаленного подвергнутого ионообмену с металлом материала молекулярного сита.

В одном или нескольких вариантах исполнения различные каталитические системы получаются с использованием селективных каталитических изделий, содержащих первый материал молекулярного сита, промотированного железом, и второй материал молекулярного сита, промотированного медью. Соответствующие конструкции для изделий SCR, раскрытых здесь, включают разделенные на зоны и слоистые изделия для селективного каталитического восстановления.

В некоторых вариантах исполнения верхняя по потоку зона сама разделена на зоны - на верхнюю по потоку зону, содержащую молекулярное сито, промотированное железом, и нижнюю по потоку зону, содержащую молекулярное сито, промотированное медью, причем указанные верхняя по потоку и нижняя по потоку зоны нанесены на первую подложку. В отдельном варианте исполнения верхняя по потоку зона, содержащая молекулярное сито, промотированное железом, наносится на подложку в пределах от примерно 1% до примерно 99%, предпочтительно, от примерно 25% до примерно 75%, более предпочтительно, от примерно 30% до примерно 70%, от осевой длины первой подложки.

Аналогичным образом, в некоторых вариантах исполнения нижняя по потоку зона разделена на зоны - на верхнюю по потоку зону, содержащую молекулярное сито, промотированное железом, и нижнюю по потоку зону, содержащую молекулярное сито, промотированное медью, причем указанные верхняя по потоку и нижняя по потоку зоны нанесены на вторую подложку. В отдельном варианте исполнения нижняя по потоку зона, содержащая молекулярное сито, промотированное медью, наносится на подложку в пределах от примерно 1% до примерно 99%, предпочтительно, от примерно 25% до примерно 75%, более предпочтительно, от примерно 30% до примерно 70%, от осевой длины второй подложки.

В одном или нескольких вариантах исполнения первый материал молекулярного сита, промотированного железом, и второй материал молекулярного сита, промотированного медью, расположены в виде двух отдельных зон в конфигурации, разделенной на зоны вдоль оси. В контексте данного документа термин «разделенной на зоны вдоль оси» относится к расположению верхней по потоку зоны и нижней по потоку зоны относительно друг друга. Вдоль оси означает бок о бок, так что верхняя по потоку зона и нижняя по потоку зона расположены одна рядом с другой. В контексте данного документа термины «верхняя по потоку» и «нижняя по потоку» относятся к относительным направлениям в соответствии с течением потока выхлопного газа двигателя от этого двигателя по направлению к выхлопной трубе, причем двигатель находится в верхнем по потоку расположении, а выхлопная труба и любые изделия для снижения выбросов загрязнений, такие как фильтры и катализаторы, находятся ниже по потоку от двигателя.

В одном или нескольких вариантах исполнения изделие для селективного каталитического восстановления находится в конфигурации, разделенной на зоны вдоль оси, причем первый материал молекулярного сита, промотированного железом, нанесен на подложку выше по потоку относительно материала молекулярного сита, промотированного медью (который может находиться на той же самой подложке или отдельной подложке). В соответствии с одним или несколькими вариантами исполнения разделенный на зоны вдоль оси первый материал молекулярного сита, промотированного железом, и второй материал молекулярного сита, промотированного медью, могут быть расположены на одной и той же или общей подложке или на разных подложках, отделенных друг от друга. Когда используется общая подложка, количество первого материала молекулярного сита, промотированного железом, нанесенного на указанную подложку, может находиться в диапазоне от примерно 1% до примерно 95%, более предпочтительно, от примерно 25% до примерно 75%, еще более предпочтительно, от примерно 30% до примерно 65%, от осевой длины подложки. Со ссылкой на ФИГ. 2А показан примерный вариант исполнения системы, разделенной на зоны вдоль оси. Каталитическое изделие 10 показано в разделенной на зоны вдоль оси конструкции, где первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 18 расположен выше по потоку от второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 20 на подложке 12.

Подложка 12 имеет входной конец 22 и выходной конец 24, определяющий осевую длину L. В одном или нескольких вариантах исполнения подложка 12 обычно содержит множество каналов 14 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 18 простирается от входного конца 22 подложки 12 на протяженность, меньшую, чем вся длина оси L подложки 12. Длина верхней по потоку зоны 18 обозначена на ФИГ. 2А как длина первой зоны 18а. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне простирается от выходного конца 24 подложки 12 на протяженность, меньшую, чем вся длина оси L подложки 12. Длина нижней по потоку зоны 20 обозначена на ФИГ. 2А как длина второй зоны 20а.

В одном или нескольких вариантах исполнения, как показано в ФИГ. 2А, верхняя по потоку зона 18, содержащая первый материал молекулярного сита, промотированного железом, является непосредственно примыкающей к нижней по потоку зоне 20, содержащей второй материал молекулярного сита, промотированного медью.

Ссылаясь на ФИГ. 2В, в других вариантах исполнения верхняя по потоку зона 18, содержащая первый материал молекулярного сита, промотированного железом, отделяется с помощью зазора 26 от нижней по потоку зоны 20, содержащей второй материал молекулярного сита, промотированного медью.

Следует понимать, что длина верхней по потоку зоны 18 и нижней по потоку зоны 20 может варьироваться. В одном или нескольких вариантах исполнения верхняя по потоку зона 18 и нижняя по потоку зона 20 могут быть одинаковыми по длине. В других вариантах исполнения верхняя по потоку зона 18 может находиться в диапазоне от примерно 10% до 90% или от примерно 20% до примерно 80% от длины L подложки 12, причем нижняя по потоку зона 20 соответственно покрывает оставшуюся часть длины L подложки, как показано на ФИГ. 2А. В других вариантах исполнения верхняя по потоку зона 18 может составлять около 10%, около 15%, около 20%, около 25%, около 30%, около 35%, около 40%, около 45%, около 50%, около 55%, около 60%, около 65%, около 70%, около 75%, около 80%, около 85% или около 90% от длины L подложки 12, а нижняя по потоку зона 20 соответственно покрывает оставшуюся часть длины L подложки, с зазором 26, как показано на ФИГ. 2В.

Специалисту в данной области также будет понятно, что верхняя по потоку зона и нижняя по потоку зона могут быть по меньшей мере частично перекрывающимися. В контексте данного документа термин «по меньшей мере частично перекрывающиеся» означает, что верхняя по потоку зона и нижняя по потоку зона могут перекрываться на величину в диапазоне по меньшей мере примерно от 0,1% до по меньшей мере примерно 99%. В одном или нескольких вариантах исполнения верхняя по потоку зона и нижняя по потоку зона могут быть полностью перекрывающимися (например, около 100%). В одном или нескольких вариантах исполнения верхняя по потоку зона, содержащая первый материал молекулярного сита, промотированного железом, является частично перекрывающей нижнюю по потоку зону, содержащую второй материал молекулярного сита, промотированного медью. Со ссылкой на ФИГ. 3 показан примерный вариант исполнения системы, разделенной на зоны вдоль оси. Каталитическое изделие 40 показано в разделенной на зоны вдоль оси конструкции, где первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 48 расположен выше по потоку от второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 50 на подложке 42. Подложка 42 имеет входной конец 51 и выходной конец 55, определяющие осевую длину L1. В одном или нескольких вариантах исполнения подложка 42 обычно содержит множество каналов 44 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 48 простирается от входного конца 51 подложки 42 на протяженность, меньшую, чем вся длина оси L1 подложки 42 и частично перекрывает нижнюю по потоку зону 50, содержащую второй материал молекулярного сита, промотированного медью. Длина первого материала молекулярного сита, промотированного железом, в верхней по потоку зоне 48 обозначается на ФИГ. 3 как длина первой зоны 48а. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 50 простирается от выходного конца 55 подложки 42 на протяженность, меньшую, чем вся длина оси L1 подложки 42. Длина второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 50 обозначается на ФИГ. 3 как длина второй зоны 50а. Длина по меньшей мере частичного перекрытия обозначается на ФИГ. 3 как L2. В других вариантах исполнения нижняя по потоку зона, содержащая второй материал молекулярного сита, промотированного медью, по меньшей мере частично перекрывает верхнюю по потоку зону, включающую первый материал молекулярного сита, промотированного железом. В одном или нескольких вариантах исполнения нижняя по потоку зона, включающая второй материал молекулярного сита, промотированного медью, частично перекрывает верхнюю по потоку зону, включающую первый материал молекулярного сита, промотированного железом, в диапазоне по меньшей мере около 0,1%, по крайней мере, примерно 99%. В одном или нескольких вариантах исполнения нижняя по потоку зона, содержащая материал с молекулярным ситом, промотированный медью, полностью перекрывает верхнюю по потоку зону, включающую первый материал молекулярного сита, промотированного железом. Со ссылкой на ФИГ. 4 показан примерный вариант исполнения системы, разделенной на зоны вдоль оси. Каталитическое изделие 70 показано в разделенной на зоны вдоль оси конструкции, где первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 78 расположен выше по потоку от второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 80 на подложке 72. Подложка 72 имеет входной конец 82 и выходной конец 84, определяющие осевую длину L3. В одном или нескольких вариантах исполнения подложка 72 обычно содержит множество каналов 74 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 78 простирается от входного конца 82 подложки 72 на протяженность, меньшую, чем вся длина оси L3 подложки 72. Длина первого материала молекулярного сита, промотированного железом, в верхней по потоку зоне 78 обозначается на ФИГ. 4 как длина первой зоны 78а. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 80 простирается от выходного конца 84 подложки 72 на протяженность, меньшую, чем вся длина оси L3 подложки 72 и частично перекрывает верхнюю по потоку зону 78, содержащую первый материал молекулярного сита, промотированного железом. Длина второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 80 обозначается на ФИГ. 4 как длина второй зоны 80а. Длина по меньшей мере частичного перекрытия обозначается на ФИГ. 4 как L4. Как упоминалось ранее, величина частичного перекрывания, обозначенного как L4, может находиться в диапазоне по меньшей мере от примерно 0,1% до по меньшей мере примерно 99% от осевой длины L3.

Со ссылкой на ФИГ. 5 показан другой вариант исполнения каталитического изделия 110, разделенного на зоны вдоль оси. Каталитическое изделие 110 показано в разделенной на зоны вдоль оси конструкции, где первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 118 расположен выше по потоку от второго материала молекулярного сита, промотированного медью, на разных подложках, первой подложке 112 и второй подложке 113. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 118 нанесен на первую подложку 112, а второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 120 нанесен на отдельную вторую подложку 113. Первая и вторая подложки 112 и 113 могут состоять из одного и того же материала или из разного материала. Первая подложка 112 имеет входной конец 122а и выходной конец 124а, определяющие осевую длину L5. Вторая подложка 113 имеет входной конец 122b и выходной конец 124b, определяющие осевую длину L6. В одном или нескольких вариантах исполнения первая и вторая подложки 112 и 113 обычно содержат множество каналов 114 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 118 простирается от входного конца 122а первой подложки 112 на всю осевую длину L5 первой подложки 112 до выходного конца 124а. Длина первого материала молекулярного сита, промотированного железом, в верхней по потоку зоне 118 обозначается на ФИГ. 5 как длина первой зоны 118а. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 120 простирается от выходного конца 124b второй подложки 113 на всю осевую длину L6 второй подложки 113 до входного конца 122b. Длина второго материала молекулярного сита, промотированного медью, в нижней по потоку зоне 120 определяет длину второй зоны 120а на ФИГ. 5. Длина зон 118а и 120а может варьироваться, как описано со ссылкой на ФИГ. 5.

Со ссылкой на ФИГ. 23 показан другой вариант исполнения каталитического изделия 310, разделенного на зоны вдоль оси. Каталитическое изделие 310 показано в разделенной на зоны вдоль оси конструкции, где верхняя по потоку зона разделена на зоны, на верхнюю по потоку зону 318, содержащую первый материал молекулярного сита, промотированного железом, и нижнюю по потоку зону 319, содержащую второй материал молекулярного сита, промотированного медью. Нижняя по потоку зона 320 каталитического изделия 310 содержит второй материал молекулярного сита, промотированного медью. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 320 находится на отдельной подложке, так что каталитическое изделие 310 содержит первую подложку 312 и вторую подложку 313. Молекулярные сита, промотированные железом, в разделенной на зоны верхней по потоку зоне 318 и молекулярные сита, промотированные медью, разделенные на зоны в нижней по потоку зоне 319, оба нанесены на первую подложку 312, а второй материал молекулярного сита, промотированного медью в нижней по потоку зоне 320 нанесен на отдельную вторую подложку 313. Верхняя по потоку зона 318 может быть разделена на зоны таким образом, что примерно от 1% до примерно 95% осевой длины L35 подложки 312 содержат первый материал молекулярного сита, промотированного железом. Первая и вторая подложки 312 и 313 могут состоять из одного и того же материала или из разного материала. Первая подложка 312 имеет входной конец 322а и выходной конец 324а, определяющие осевую длину L35. Вторая подложка 313 имеет входной конец 322b и выходной конец 324b, определяющие осевую длину L36. В одном или нескольких вариантах исполнения первая и вторая подложки 312 и 313 обычно содержат множество каналов 314 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 318 простирается от входного конца 322а первой подложки 312 на части осевой длины L35 первой подложки 312 до выходного конца 324а, как описано ранее. Длина молекулярного сита, промотированного железом/медью, в разделенной на зоны верхней по потоку зоне 318/319 обозначается на ФИГ. 23 как длина первой зоны 318а. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 320 простирается от выходного конца 324b второй подложки 313 на всю осевую длину L36 второй подложки 313 до входного конца 322b. Второй материал молекулярного сита, промотированного медью, в нижней по потоку зоне 320 определяет длину второй зоны 320а на ФИГ. 23. Длина зон 318а и 320а может варьироваться, как описано ранее.

Аналогичным образом, со ссылкой на ФИГ. 24 показан другой вариант исполнения каталитического изделия 410, разделенного на зоны вдоль оси. Каталитическое изделие 410 показано в разделенной на зоны вдоль оси конструкции, где нижняя по потоку зона разделена на зоны, на верхнюю по потоку зону 420, содержащую первый материал молекулярного сита, промотированного железом, и нижнюю по потоку зону 419, содержащую второй материал молекулярного сита, промотированного медью. Верхняя по потоку зона 418 каталитического изделия 410 содержит первый материал молекулярного сита, промотированного железом. Верхняя по потоку зона 418 находится на отдельной подложке, так что каталитическое изделие 410 содержит первую подложку 412 и вторую подложку 413. Молекулярные сита, промотированные железом, в верхней по потоку зоне 420 и молекулярные сита, промотированные медью, в нижней по потоку зоне 419 нанесены на вторую подложку 413, а первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 418 нанесен на отдельную первую подложку 412. Нижняя по потоку зона 420 может быть разделена на зоны таким образом, что примерно от 1% до примерно 95% осевой длины L46 подложки 413 содержат первый материал молекулярного сита, промотированного железом. Первая и вторая подложки 412 и 413 могут состоять из одного и того же материала или из разного материала. Первая подложка 412 имеет входной конец 422а и выходной конец 424а, определяющие осевую длину L45. Вторая подложка 413 имеет входной конец 422b и выходной конец 424b, определяющие осевую длину L46. В одном или нескольких вариантах исполнения первая и вторая подложки 412 и 413 обычно содержат множество каналов 414 сотовой подложки, из которых для ясности в поперечном разрезе показан только один канал. Первый материал молекулярного сита, промотированного железом, в верхней по потоку зоне 418 простирается от входного конца 422а первой подложки 412 по всей осевой длине L45 первой подложки 412 до выходного конца 424а. Длина молекулярного сита, промотированного железом, в верхней по потоку зоне 418 обозначается на ФИГ. 24 как длина первой зоны 418а. Второй материал молекулярного сита, промотированного железом/медью, в разделенной на зоны зоне 419/420 простирается от выходного конца 424b второй подложки 413 на всю осевую длину L46 второй подложки 413 до входного конца 422b. Второй материал молекулярного сита, промотированного железом/медью, в разделенной на зоны нижней по потоку зоне 420 определяет длину второй зоны 420а на ФИГ. 24. Длина зон 418а и 420а может варьироваться, как описано ранее, со ссылкой на ФИГ. 24.

В других вариантах исполнения каталитическая система представляет собой слоистое изделие. Ссылаясь на ФИГ. 6, в одном или нескольких вариантах исполнения указанная каталитическая система содержит слоистое изделие 90, где на подложку 92 наносят покрытие типа «washcoat» с помощью второго материала молекулярного сита, промотированного медью, чтобы сформировать первый слой (или нижний слой покрытия типа «washcoat») 94, а первый материал молекулярного сита, промотированного железом, наносят как покрытие типа «washcoat» сверху первого слоя, чтобы сформировать второй слой (или верхний слой покрытия типа «washcoat») 96. Специалисту в данной области техники будет понятно, что верхнее покрытие типа «washcoat»/второй слой находится выше по потоку относительно нижнего покрытия типа «washcoat»/первого слоя, так что верхнее покрытие типа «washcoat»/второй слой представляет собой верхнюю по потоку зону, а нижнее покрытие типа «washcoat»/первый слой представляет собой нижнюю по потоку зону.

В одном или нескольких вариантах исполнения каталитический материал (то есть, материал молекулярного сита, промотированного металлом) может наноситься на подложку (например, монолит сотовой структуры с проточным течением) в виде покрытия типа «washcoat». Покрытие типа «washcoat» формируется путем приготовления суспензии, содержащей указанную концентрацию твердых веществ материала катализатора (например, 30-90% масс.) в жидкой среде (например, воде), которая затем наносится на подложку и сушится, чтобы получить слой покрытия типа «washcoat». В контексте данного документа термин «покрытие типа «washcoat»» имеет свое обычное значение из области техники - тонкого адгезивного покрытия из каталитического или другого материала, нанесенного на материал подложки, такой как несущий элемент типа сотовой структуры, который является достаточно пористым, чтобы допускать прохождение газового потока, подлежащего обработке. Как упоминалось ранее, суспензия получается путем смешивания материала катализатора с водой для образования суспензии, содержащей указанную концентрацию твердых веществ материала катализатора (например, 30-90% масс.). В дополнение к материалу катализатора, суспензия при желании может содержать оксид алюминия в качестве связующего средства, растворимые в воде или диспергируемые в воде стабилизаторы (например, ацетат бария), промоторы (например, нитрат лантана), ассоциативные загустители и/или поверхностно-активные вещества (включая анионные, катионные, неионогенные или амфотерные поверхностно-активные вещества). Предпочтительно избегать добавления кислот в эту суспензию, чтобы избежать образования диссоциированных компонентов металлов или родственных металлических соединений, которые могли бы привести к легированию внутри каталитического материала. Соответственно, в некоторых вариантах исполнения суспензия, используемая для нанесения покрытия на подложку катализатора, может в основном или полностью не содержать кислоты.

При его наличии, связующее средство из оксида алюминия обычно используется в количестве от примерно 0,05 г/дюйм3 до примерно 1 г/дюйм3. Связующим средством из оксида алюминия может быть, например, бемит, гамма-оксид алюминия или дельта-/тета-оксид алюминия.

Суспензию можно измельчать, чтобы улучшить смешивание частиц и образование гомогенного материала. Измельчение может выполняться в шаровой мельнице, мельнице непрерывного действия или другом аналогичном оборудовании, а содержание твердых веществ в суспензии может составлять, например, примерно от 20 до примерно 60% масс, более конкретно, примерно от 30 до примерно 40% масс В одном варианте исполнения суспензия после измельчения характеризуется размером частиц D90 примерно от 20 до примерно 30 микрометров. D90 определяется как размер частиц, при котором 90% частиц имеют более мелкий размер частиц.

Затем суспензия наносится на подложку катализатора с использованием технологии покрытия типа «washcoat», известной в данной области техники и дополнительно описанной ниже.

В контексте данного документа термины «подложка» или «несущая подложка» относятся к монолитному материалу, на котором размещен каталитический материал, обычно в форме покрытия типа «washcoat», как описано выше. В одном или нескольких вариантах исполнения подложка представляет собой керамику или металл, имеющие сотовую структуру. Может быть использована любая подходящая подложка, такая как монолитная подложка разновидности, имеющей мелкие, параллельные проходы для газового потока, проходящие сквозь нее от входной стороны до выходной стороны указанной подложки, так что эти проходы открыты для потока текучей среды через них. Проходы, которые являются по существу прямыми путями от их входного отверстия для текучей среды к их выходному отверстию для текучей среды, очерчиваются стенками, на которых каталитический материал наносится как покрытие типа «washcoat», так что газы, протекающие через эти проходы, контактируют с каталитическим материалом. Проходы для потока в монолитной подложке представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму поперечного сечения и размер, как, например, трапециевидную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и т.д. Такие структуры могут содержать примерно от 60 до примерно 900 или больше отверстий для входа газа (то есть, ячеек) на квадратный дюйм площади поперечного сечения, более часто, примерно от 300 до примерно 600 cpsi (cells per square inch - ячеек на квадратный дюйм). Толщина стенки проточных подложек может варьироваться, причем типичный диапазон находится между 0,002 и 0,1 дюйма. Репрезентативная коммерчески доступная проточная подложка представляет собой кордиеритовую подложку, имеющую 400 cpsi и толщину стенки 6 мил или 600 cpsi и толщину стенки 4 мил. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией.

В альтернативных вариантах исполнения подложка может представлять собой подложку с проточными стенками, в которой каждый проход блокируется на одном конце корпуса подложки непористой заглушкой, причем чередующиеся проходы блокируются на противоположных торцевых сторонах. Это требует того, чтобы поток газа достигал выхода через пористые стенки подложки с проточными стенками. Такие монолитные подложки могут содержать примерно до 700 или более cpsi, например, примерно от 100 до 400 cpsi и более, обычно примерно от 200 до примерно 300 cpsi. Форма поперечного сечения ячеек может изменяться, как описано выше. Подложки с проточными стенками обычно имеют толщину стенки между 0,002 и 0,1 дюйма. Характерная коммерчески доступная подложка с проточными стенками выполнена из пористого кордиерита, пример, которой имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил и пористость стенки в диапазоне 45-65%. Другие керамические материалы, такие как титанат алюминия, карбид кремния и нитрид кремния, также используют фильтрующие подложки с проточными стенками. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Следует отметить, что когда подложка представляет собой подложку с проточными стенками, то композиция каталитического изделия (то есть, катализатора SCR) может проникать в пористую структуру пористых стенок (то есть, частично или полностью закупоривать отверстия пор) в дополнение к нанесению в виде покрытия на поверхности стенок. Металлическая подложка может включать любую металлическую подложку, такую как подложка с отверстиями или «перфорацией» в стенках канала.

Керамическая подложка может быть изготовлена из любого подходящего жаропрочного материала, например, кордиерита, кордиерита-α-оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида алюминия-диоксида кремния-оксида магния, силиката циркона, силлиманита, силиката магния, циркона, петалита, α-оксида алюминия, алюмосиликата и тому подобного.

Подложки, пригодные для каталитических материалов из вариантов исполнения настоящего изобретения, также могут быть металлическими по своей природе и могут быть составлены из одного или нескольких металлов или металлических сплавов. Металлические подложки могут быть использованы в различных формах, таких как гранулы, гофрированный лист или монолитная форма. Конкретные примеры металлических подложек включают термостойкие сплавы неблагородных металлов, особенно такие, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и алюминия, а общее количество этих металлов, предпочтительно, может содержать по меньшей мере примерно 15% масс. сплава, например, примерно от 10 до примерно 25% масс. хрома, примерно от 1 до примерно 8% масс. алюминия и примерно от 0 до примерно 20% масс. никеля.

В одном или нескольких вариантах исполнения верхняя по потоку зона и/или нижняя по потоку зона нанесены на проточную керамическую подложку сотовой структуры с высокой пористостью. Эта проточная керамическая подложка сотовой структуры с высокой пористостью может иметь следующие свойства: большая доля взаимосвязанных пор; пористость материала стенок составляет больше чем примерно 50% и примерно до 70% пористости; средний размер пор больше чем примерно 20 микрометров, например, большее примерно 25 микрометров, более конкретно, больше примерно 30 микрометров, и более конкретно, больше примерно 40 микрометров, но меньше примерно 100 микрометров; и широкое распределение размеров пор.

В одном или нескольких вариантах исполнения изделие для селективного каталитического восстановления включает верхний по потоку первый материал молекулярного сита, промотированного железом, и/или нижний по потоку второй материал молекулярного сита, промотированного медью, нанесенный на фильтр с проточными стенками. Как признано специалистами в данной области, когда изделие для селективного каталитического восстановления нанесено на фильтр с проточными стенками, результат представляет собой SCR на фильтре. В одном или нескольких конкретных вариантах исполнения верхняя по потоку зона, содержащая первый материал молекулярного сита, промотированного железом, наносится на фильтр с проточными стенками, например, для получения SCR на фильтре (SCRoF), а нижняя по потоку зона, содержащая второй материал молекулярного сита, промотированного медью, наносится на монолит с проточным течением. В других вариантах исполнения как верхняя по потоку зона, так и нижняя по потоку зона наносятся на фильтр с проточными стенками. В таких вариантах исполнения, где и верхняя по потоку зона, и нижняя по потоку зона нанесены на фильтр с проточными стенками, указанные верхняя по потоку зона и нижняя по потоку зона могут быть нанесены на один фильтр с проточными стенками, или верхняя по потоку зона и нижняя по потоку зона могут быть нанесены на отдельные фильтры с проточными стенками, так что в системе обработки выхлопного газа присутствуют две модифицированные подложки (то есть, блоки).