Изобретение относится к металлургии, а именно к изготовлению брикетов из железосодержащих отходов, используемых в виде дополнительного сырья для производства чугуна, стали и ферросплавов.

Известен брикет экструзионный металлический, полученный методом жесткой вакуумной экструзии (патент РФ №2502812 С2, опубл. 27.12.2013). Брикет содержит дисперсные отходы металлов, минеральное связующее и, при необходимости, флюсующие добавки. Крупность частиц компонентов шихты для производства брикета не превышает 5 мм, а его масса - не более 1,0 кг. В качестве флюсующих добавок брикет содержит известь и/или обожженный доломит. Изобретение обеспечивает получение окускованного компонента шихты для выплавки стали, чугуна и ферросплавов.

Известное техническое решение обладает рядом недостатков: малая пористость брикетов снижает их активность, что ведет к увеличению времени плавки в печи и энергозатрат; размер частиц в шихте не превышает 5 мм, что существенно ограничивает номенклатуру и объемы использования отходов металлургии в производстве таких брикетов; необходимость подготовки исключительно пластичной шихты снижает технологические возможности брикетирования грубых и абразивных крупнозернистых материалов, в большом количестве присутствующих в металлургических отходах.

Известен брикет экструзионный (БРЭКС) коксовый (патент РФ №2501845 C1, 20.12.2013), для производства которого используется цемент в качестве минерального связующего и, по необходимости, бентонит.

Недостатком этого технического решения, ограничивающим его применение, является ограничение размеров железосодержащих отходов, не превышающее 5 мм. При этом масса брикета - не более 0,3 кг.

Известен также брикет из железосодержащих отходов в виде окалины для плавки (патент РФ №2321647 С1, опубл. 10.04.2008), который получен смешиванием предварительно подготовленной окалины с измельченным углеродсодержащим материалом, наполнителем в виде кислого пылевидного минерала, связующим, включающим кремнийсодержащий материал и карбонат щелочного металла. Полученная смесь обработана отвердителем, включающим водный раствор жидкого стекла и кремнефтористый натрий, и далее проведено прессование смеси и последующая сушка при температуре 200-250°С.

Недостатками известного брикета являются многокомпонентный состав смеси для брикетирования, что усложняет и удлиняет технологический процесс, и повышенное суммарное количество связующего и отвердителя - до 16 мас. %, что сокращает количество железосодержащего материала в брикете. При меньшем количестве связующего холодная и горячая прочность, а, соответственно, и транспортная прочность брикетов снижаются.

Наиболее близким аналогом заявляемого изобретения является брикет для металлургического производства (патент РФ №2154680 С1, опубл. 20.08.2000), включающий смешивание железосодержащих отходов, например, окалины, с углеродсодержащим материалом и связующим в состав которого входит силикатная связка из смеси кремнийсодержащих природных материалов (суглинка, или глины, или полевого шпата) и карбоната натрия (Na2CO3), обработанных водным раствором жидкого стекла (Na2O, nSiO2), последующее прессование и сушку.

Недостатком этого решения являются высокая температура плавления связующего материала, низкая водостойкость и повышенная склонность к влагонасыщению, требующая создания специальных условий хранения, потери при транспортировке вследствие низкой прочности получаемых брикетов, что необходимо учитывать при завалке в плавильные печи и усложняет технологический процесс.

Техническим результатом заявленного изобретения является повышение стойкости к ударным нагрузкам, транспортировке и загрузке в печи, а также истираемости, влагостойкости, стойкости при длительном хранении на открытых площадках в атмосферных условиях, снижение склонности к образованию микротрещин и осыпаемости и снижение расхода основных дорогостоящих компонентов металлургической шихты.

Указанный технический результат обеспечивается за счет того, что брикет для металлургического производства, полученный шнековым прессованием и последующей сушкой смеси, содержит железосодержащие отходы, пластификатор в виде бентонита или каолиновой глины, кремнефтористый натрий, связующее, содержащее силикатную связку, и воду, причем связующее дополнительно содержит фиброволокно в виде базальта или стекла, и кроме того, соотношение компонентов смеси следующее, мас. %:

железосодержащие отходы - 91-95

пластификатор - 3-4

кремнефтористый натрий - 0,1-0,5

силикатная связка - 4-8

фиброволокно - 0,5-1

вода - сверх 100% в количестве 1-2% от массы силикатной связки.

В брикете используется силикатная связка с силикатным модулем 3,0-5,0 и плотностью 1,1-1,4 г/см3. В состав железосодержащих отходов могут входить мелочь ферросплавов, стальная или чугунная дробленая стружка размером от 0 до 25 мм, стальная или чугунная некондиционная дробь или корольки с допускаемым размером частиц до 25 мм, в частности обогащенные корольки (очищенные от шлаков в дробилках и мельницах металлические шарики/железные капли (92-98% Fe).

Использование фиброволокна позволяет повысить стойкость к ударным нагрузкам, при перегрузках, транспортировке и загрузке в печи; истираемость; влагостойкость; стойкость при длительном (до 10-15 суток) хранении на открытых площадках в атмосферных условиях; снижает склонность к образованию микротрещин и осыпаемость.

Одной из технических задач изобретения является снижение расхода основных дорогостоящих компонентов металлургической шихты за счет расширения возврата в производство в виде брикетов мало востребованных ранее металлургических отходов, в частности, стальной или чугунной дроби, стальной или чугунной стружки длиной до 25 мм, обогащенных корольков с размером частиц до 25 мм, мелочи ферросплавов. Использование более дешевого сырья как мелкой, так и крупной фракции при получении высокопрочных брикетов снижает себестоимость выплавляемого металла.

Кремнеземсодержащее связующее, в состав которого входит силикатная связка (микрокремнезем аморфный с размером частиц (0,05-10)* 10-6 м в растворе гидроксида натрия при соотношении твердой и жидкой фаз в суспензии 1: (1,9-5,65)), с добавлением фиброволокна из базальта или стекла в период смешивания формовочной смеси равномерно распределяется между зернами шихты, заполняет свободное пространство и придает шихте текучесть. В результате увеличивается активная контактная поверхность частиц в общем объеме шихты, что позволяет сократить расход связующего. При необходимости водный раствор силикатной связки может включать в себя выгорающие порообразующие добавки, что позволяет регулировать плотность и реакционную способность брикетов.

В качестве пластификатора в брикет вводят бентонит или каолиновую глину. Использование в брикете кремнефтористого натрия ускоряет процесс твердения силикатной связки.

Полученную смесь подвергают шнековому прессованию с последующей сушкой. Сушку брикетов осуществляют при температуре 140-240°С в течение 120-180 мин. Плотность брикетов после высыхания составляет 4,15-4,25 кг/дм3. При этом сохраняется химический состав основного компонента брикета - стальной или чугунной дроби, стальной или чугунной стружки размером до 25 мм, обогащенных корольков с размером частиц до 25 мм, мелочи ферросплавов и обеспечивается повышенное содержание железа в готовом продукте. По элементному составу брикеты аналогичны основному сырью, что обеспечивает требуемое качество выплавляемой стали (опытные плавки в печах Таммана).

Добавка фиброволокна в связующее обеспечивает армирование брикетов и высокие прочностные показатели после сушки. Увеличивается холодная прочность по сравнению с неармированными брикетами: на сброс - в 5-6 раз, на истирание - на 60%; на раздавливание - на 20-25% (45-48 МПа). Холодная прочность таких брикетов сохраняется при температуре порядка 600°С.

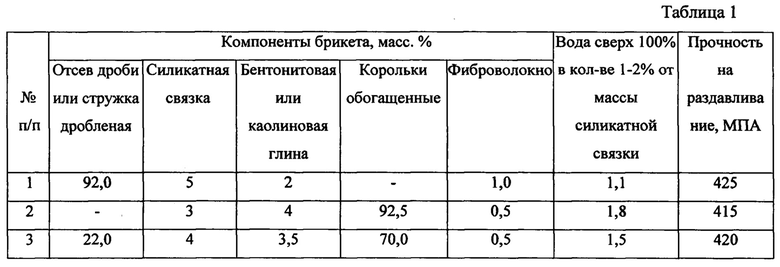

Примеры получаемых брикетов приведены в таблице 1.

Испытания брикетов на горячую прочность с нагрузкой и без нее также подтвердили целесообразность использования брикетов, армированных базальтовой или стеклянной фиброй при плавках в индукционных и электродуговых печах, а также вагранках. Горячая прочность брикетов достигает 250-350 МПа.

Таким образом, данное изобретение позволяет расширить номенклатуру и объемы использования различных металлургических отходов в качестве дополнительного сырья с высоким содержанием железа при выплавке чугуна, стали и ферросплавов при минимальных подготовительных и энергетических затратах в виде брикетов, полученных шнековым прессованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

| Способ компактирования мелкодисперсных железосодержащих материалов для металлургического передела | 2024 |

|

RU2834776C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2197544C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2002 |

|

RU2228377C2 |

Изобретение относится к металлургии, а именно к изготовлению брикетов из железосодержащих отходов, используемых в виде дополнительного сырья для производства чугуна, стали и ферросплавов. Брикет для металлургического производства, полученный шнековым прессованием и последующей сушкой смеси, содержит железосодержащие отходы, пластификатор в виде бентонита или каолиновой глины, кремнефтористый натрий, связующее, содержащее силикатную связку и фиброволокно в виде базальта или стекла, и воду. Силикатная связка используется с силикатным модулем 3,0-5,0 и плотностью 1,1-1,4 г/см3. В состав железосодержащих отходов могут входить мелочь ферросплавов, стальная или чугунная стружка размером от 0 до 25 мм, стальная или чугунная дробь или корольки с допускаемым размером частиц до 25 мм. Изобретение позволяет повысить стойкость к ударным нагрузкам при перегрузках, транспортировке и загрузке в печи, а также влагостойкость, стойкость при длительном хранении на открытых площадках в атмосферных условиях, снизить истираемость, склонность к образованию микротрещин и осыпаемость, снизить расход основных дорогостоящих компонентов металлургической шихты. 5 з.п. ф-лы, 1 табл.

1. Брикет для металлургического производства, полученный шнековым прессованием и последующей сушкой смеси, содержащей железосодержащие отходы, пластификатор в виде бентонита или каолиновой глины, кремнефтористый натрий, связующее, содержащее силикатную связку, и воду, отличающийся тем, что связующее дополнительно содержит фиброволокно в виде базальта или стекла при следующем соотношении компонентов смеси, мас. %:

железосодержащие отходы - 91-95

пластификатор - 3-4

кремнефтористый натрий - 0,1-0,5

силикатная связка - 4-8

фиброволокно - 0,5-1

вода - сверх 100% в количестве 1-2% от массы силикатной связки.

2. Брикет по п. 1, отличающийся тем, что использована силикатная связка с силикатным модулем 3,0-5,0 и плотностью 1,1-1,4 г/см3.

3. Брикет по п. 1, отличающийся тем, что в состав железосодержащих отходов входит мелочь ферросплавов.

4. Брикет по п. 1, отличающийся тем, что в состав железосодержащих отходов входит стальная или чугунная стружка размером от 0 до 25 мм.

5. Брикет по п. 1, отличающийся тем, что в состав железосодержащих отходов входит стальная или чугунная дробь.

6. Брикет по п. 1, отличающийся тем, что в состав железосодержащих отходов входят корольки с допускаемым размером частиц до 25 мм.

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1999 |

|

RU2154680C1 |

| БРИКЕТ, СОДЕРЖАЩИЙ КРЕМНИЙСОДЕРЖАЩИЕ ОСТАТКИ (ВАРИАНТЫ), И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2124058C1 |

| US 8969439 B2, 03.03.2015 | |||

| SE 422334 B, 01.03.1982 | |||

| WO 1980002566 A1, 27.11.1980 | |||

| WO 2001025496 A1, 12.04.2001. | |||

Авторы

Даты

2019-12-30—Публикация

2019-07-18—Подача