Изобретение относится к черной металлургии, конкретно к подготовке шихтовых материалов для выплавки стали, и может быть использовано при получении жидкого чугуна для отливок специального назначения.

В настоящее время имеющийся отход производства - отсев чугунной дроби - загружается на колошник доменной печи, без предварительного окускования.

Рассев отсева чугунной дроби сравним с тонкоизмельченным железорудным концентратом и, естественно, это нецелесообразно с точки зрения ведения технологии доменного процесса из-за явного ухудшения газопроницаемости столба шихты.

Известны способы утилизации мелкодисперсных материалов (отходов металлургического производства) путем брикетирования методом динамического горячего прессования, брикетирования руд с чугунной стружкой методом электрохимической коррозии. Наиболее близким к изобретению является брикетирование железорудного концентрата, чугунной стружки, карбюризатора через углеродистое связующее (патент РФ 2142018 - прототип). На 300-тонном гидропрессе получают брикеты вышеназванного состава. Плотность брикетов с размерами: диаметром 105 мм и высотой 60-70 мм, составляет не менее 5,0 кг/дм3. Дальнейшее использование их в шихте сталеплавильной печи показало увеличение количества шлака и увеличение содержания в нем окислов железа. Брикеты удовлетворяли основным требованиям сталеплавильного производства, однако количество шлака и повышенное содержание окислов железа в нем отрицательно влияет на ход процесса.

Технической задачей изобретения является снижение расходов твердого чугуна в металлошихте сталеплавильных печей, утилизация отходов от производства литой чугунной дроби, снижение себестоимости жидкого чугуна и жидкой стали за счет использования более дешевого сырья.

Технический результат достигается тем, что при выплавке стали применяется брикет для металлургического производства, содержащий измельченный чугун и связующее, который дополнительно содержит кремнефтористый натрий, в качестве измельченного чугуна - отсев чугунной дроби, а связующего - водный раствор жидкого стекла при следующем соотношении мас.%:

Отсев чугунной дроби - 92,0-96,95

Жидкое стекло - 3,0-7,5

Кремнефтористый натрий - 0,05-0,5

Вода - Сверх 100% в количестве 0,4-1,1 от массы жидкого стекла

Применение заявляемого брикета расширяет металлургические возможности, так как применяется материал, который лежал в отходах. Верхние и нижние пределы компонентов выбраны экспериментально. Использование отсева чугунной дроби в виде брикета не ухудшило качество выплавляемой стали, позволило применить новый компонент шихты. Снижение расхода основных дорогостоящих компонентов металлургической шихты за счет утилизации и возврата в производственный цикл мелкодисперсных отходов, делающих их по элементному составу не менее ценными, чем основное сырье, является актуальной проблемой всех металлургических заводов.

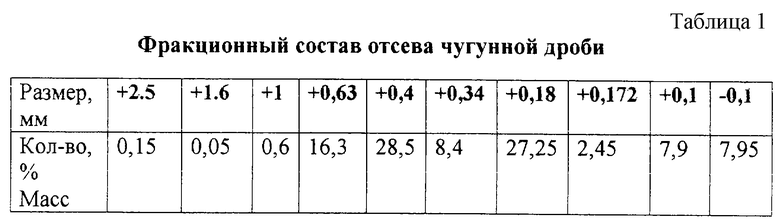

В данном случае, полученные указанным способом брикеты из отсева чугунной дроби выдерживают нагрузку до 250 кг/см2 в холодном состоянии, что соответствует перегрузочным и внутрипечным нагрузкам в металлургических агрегатах, хотя первоначальный фракционный состав исходного материала сравним с тонкоизмельченными железорудными концентратами. Фракционный состав отсева чугунной дроби приведен в табл. 1.

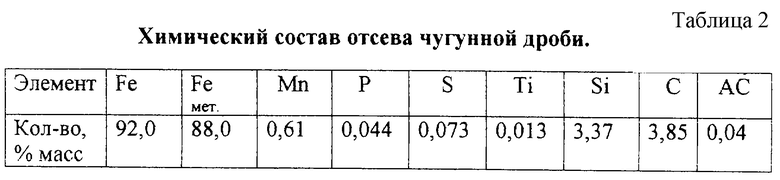

Химический состав отсева чугунной дроби приведен в табл. 2.

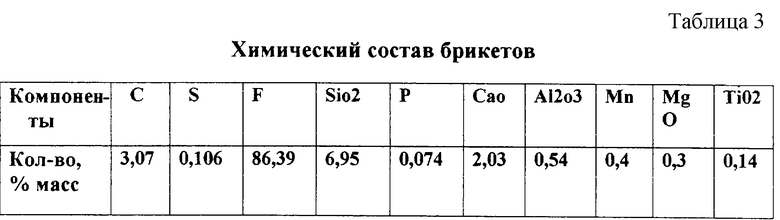

Получены брикеты со следующим химическим составом (см. табл. 3).

Брикеты проходили лабораторные испытания методом плавки в печи Таммана, на установке по определению размягчаемости железорудных материалов на предмет горячей прочности с нагрузкой и без нее, которые показали, что использование этих изделий в шихте индукционных печей, дуговых печей, вагранках - целесообразно, все технологические требования к исходным шихтовым материалам соблюдаются.

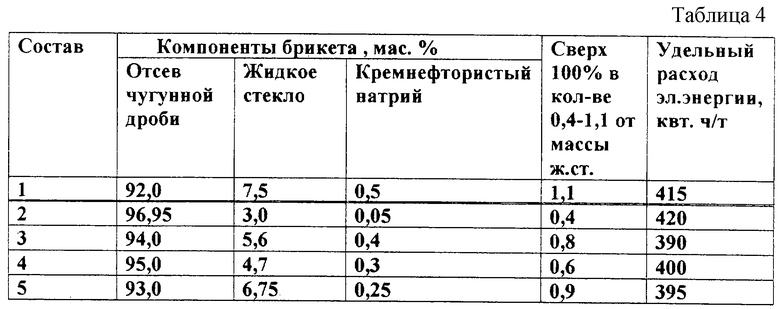

Составы предлагаемого брикета и результаты производства стали с использованием брикетов представлены в табл. 4.

Результаты испытаний показали: применение брикетов заявляемого состава позволяет сократить продолжительность плавок в среднем на 10-15 мин и снизить удельный расход электроэнергии на 35 кВт•ч/т (по прототипу продолжительность плавки 95 мин, удельный расход электроэнергии 425 кBт•ч/т).

Известен способ брикетирования стальной окалины, с предварительным ее дроблением, посредством комплексного связующего, состоящего их кварцевого песка, соды, известняка, полевого шпата и глинозема с последующим обжигом в печи в течение 0,5-1,0 ч при температуре 700-1000oС (Патент РФ 2055919 - прототип).

Недостатком данного способа является сложный процесс подготовки связующего, включающей в себя дозировку, совместный помол и их высокотемпературную варку при 1450-1500oС, а также энергоемкий процесс высокотемпературного обжига самого брикета при температуре 1000oС.

Технической задачей изобретения является снижение расходов твердого чугуна при шихтовке плавок и снижении энергозатрат.

Технический результат достигается тем, что способ изготовления брикетов включает смешивание шихты из железосодержащего материала и связующего, ее прессование в форме и сушку, при этом шихта дополнительно содержит кремнефтористый натрий, в качестве железосодержащего материала - отсев чугунной дроби и жидкое стекло в качестве связующего, и шихту прессуют в упругой форме, на форму перед сушкой укладывают поддон и переворачивают ее вместе с поддоном на 180o, а сушку осуществляют при температуре 150-250oС в течение 2-3,5 ч.

В качестве связующего используют водный раствор жидкого натриевого стекла с модулем 2,3-3,0 и плотностью 1,1-1,5 г/см3.

При вводе водного раствора жидкого стекла происходит процесс, сходный с процессом пептизации, заключающийся в расщеплении агрегатов частиц в коллоидных осадках, гелях или суспензиях на первичные частицы. Пептизация возникает под действием жидкой дисперсионной среды, например воды, или добавленных к ней адсорбирующихся веществ - пептизаторов; адсорбционные силы, связывающие коллоидные частицы с молекулами или ионами среды или пептизатора, преодолевают силы сцепления частиц дисперсной фазы друг с другом в агрегат (коагуляционные силы); образующиеся на поверхности частиц адсорбционно- сольватные оболочки или диффузные двойные слои ионов препятствуют сближению частиц, а следовательно, и их коагуляции. В случае достаточной лиофильности, т. е. адсорбционного средства среды и дисперсной фазы, для пептизации достаточно броуновкого движения самих частиц. Так, бентонитовые глины, в которых ионы катионно-обменного комплекса в достаточной степени замещены натрием, самопроизвольно распускаются в воде - растворяются до коллоидной дисперсности.

Классическим примером пептизации в присутствии пептизатора является пептизация коагулята гидроокиси железа в воде малыми добавками иона Fe3+ (например, в виде FeCl3), которые и способствуют развитию диффузного двойного слоя на поверхности первичных частиц. Если не вся поверхность частиц, образующихся при пептизации, стабилизована адсорбционно-сольватными оболочками, то пептизация благоприятствует развитию коагуляционной пространственной сетки геля из частиц, свободно участвующих в броуновском движении; при этом наблюдается переход от компактной коагуляции с образованием осадка к сплошному структурированию - гелеобразованию. Жидкое стекло, действующее в период пептизатора в период смешивания формовочной смеси, значительно улучшает его распределение между частицами отсева чугунной дроби, увеличивается контактная поверхность в общем объеме, что позволяет при затвердевании формовочной смеси, когда жидкое стекло начинает работать как связующее под воздействием на первом этапе естественных условий, а затем горячего воздуха, достигать положительных показателей прочности при малых расходах связующего, что положительно сказывается на сохранении химического состава основного компонента брикета - отсева чугунной дроби, т.е. обеспечить высокое содержание железа в готовом продукте.

Кремнефтористый натрий значительно ускоряет процесс твердения жидкого стекла в естественных условиях, что позволяет практически тут же, после укладки формовочной смеси в упругую форму, освобождать ее, при этом продукт сохраняет свою форму при транспортировке до сушильной установки.

Проводились промышленные испытания на индукционной печи.

При средней навеске 70-75 кг брикетов в одну плавку, мощность печи во время ведения плавки составила 70 кВт, продолжительность плавки чуть более 3 ч, масса снятого шлака 10-13 кг, масса полученных отливок после зачистки 60-62 кг.

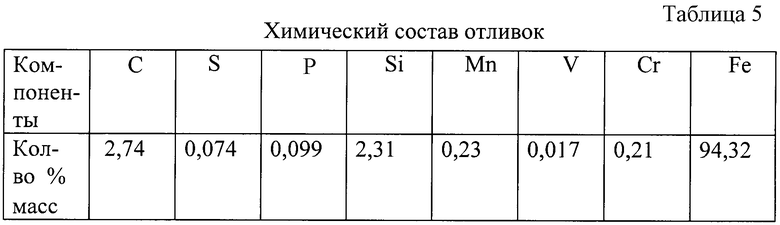

Химический состав полученных отливок приведен в табл. 5.

Получаемый промышленный брикет не ограничивается геометрическими размерами, в данном случае - это усеченный конус с диаметром, соответственно: 100 мм, 70 мм и высотой 120 мм.

Данное изобретение позволяет полностью использовать ценное металлургическое сырье по прямому назначению в металлургических печах при минимальных подготовительных и энергетических затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2002 |

|

RU2228377C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2010 |

|

RU2441925C2 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2001 |

|

RU2203334C2 |

Изобретение относится к области металлургии, конкретно к подготовке материалов для выплавки чугуна и стали, и может быть использовано при получении жидкого чугуна и жидкой стали для изготовления отливок различного назначения. Сущность изобретения: брикет для металлургического производства содержит отсев чугунной дроби 92,0-96,95, жидкое стекло 3,0-7,5, кремнефтористый натрий 0,05-0,5, вода сверх 100% в количестве от 0,4 - 1,1 от массы жидкого стекла. Перечисленные компоненты шихты смешивают, прессуют в упругой форме, на форму перед сушкой укладывают поддон и переворачивают на 180o, а сушку осуществляют при температуре 150-250oС в течение 2-3,5 ч. В качестве связующего используют водный раствор жидкого натриевого стекла с модулем 2,3-3,0 и плотностью 1,1-1,5 г/см3. Применение мелких материалов в брикетированном виде в значительной степени снижает их потери при хранении и использовании, придает материалам ряд свойств, присущих только брикетированному сырью - повышенную активность, оптимальное усвоение в процессе использования. 2 с. и 1 з.п.ф-лы, 5 табл.

Жидкое стекло - 3,0-7,5

Кремнефтористый натрий - 0,05-0,5

Отсев чугунной дроби - Остальное

Вода - Сверх 100% в количестве 0,4-1,1 от массы жидкого стекла

2. Способ изготовления брикетов, включающий смешивание шихты из железосодержащего материала и связующего, ее прессование в форме и сушку, отличающийся тем, что шихта дополнительно содержит кремнефтористый натрий, в качестве железосодержащего материала - отсев чугунной дроби, а в качестве связующего - водный раствор жидкого стекла, шихту прессуют в упругой форме, на форму перед сушкой укладывают поддон и переворачивают на 180o, а сушку осуществляют при температуре 150-250oС в течение 2-3,5 ч.

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| RU 2055919 С1, 10.03.1996 | |||

| DE 2919272, 27.11.1980 | |||

| US 4308055, 29.12.1981. | |||

Авторы

Даты

2003-01-27—Публикация

2001-04-11—Подача