Изобретения относятся к способам изготовления броневых конструкций и броневых плит, состоящих из нескольких слоев, в частности, радиопрозрачных полимер-композитных бронезащитных устройств для защиты от воздействия внешних факторов окружающей среды, от воздействий ударной и взрывной волны, от вызванных средствами поражения в виде осколочных и пулевых бронебойных тел повреждений наземных радиолокационных средств, обтекателей или защитных кожухов антенн радиолокационных станций, а также передвижных и стационарных пунктов управления и командования и к устройствам для осуществления способов их изготовления.

Известен принятый в качестве ближайшего аналога первого изобретения способ изготовления радиопрозрачного полимер-композитного бронезащитного устройства, описанный в патенте РФ №2412422 на изобретение «Способ изготовления радиопрозрачного бронеэкрана из полимерных композитов и радиопрозрачный бронеэкран из полимерных композитов», F41H 5/00; H01Q 1/42, 2011. Способ включает формирование прессованием пакета из противопульного (пулезащитного) керамического экрана, многослойной полимерной оболочки из арамидной (защитной армирующей) ткани, пропитанной синтетическим связующим (то есть полимер-композитной оболочки), и противоосколочного экрана из арамидной (защитной армирующей) ткани, также пропитанной синтетическим связующим. Пакет укладывают в стальную рамку ступенчатого по контуру сечения, толщину рамки обуславливают необходимой толщиной многослойного пакета и соответственно диапазоном частот радиопрозрачности, тыльные слои полимерной оболочки (полимер-композитной), укладывают в проем рамки, остальные слои - на ступеньку рамки в ее выемку, стенки которой выполнены с поднутрением, затем укладывают противопульный керамический экран, обернутый материалом противоосколочного экрана, как конвертом, с расположением крыльев конверта в четыре слоя снаружи с покрытием каждым крылом всей площади керамики, для чего крылья выполняют в форме этой площади и подрезают по месту, при этом противоосколочный экран дополняют снаружи компенсирующей салфеткой, как минимум, из одного слоя материала противоосколочного экрана. Для противопульного керамического экрана берут пластину толщиной s=(1,3-1,7)dк, где dк - калибр основного поражающего элемента, шириной b=(7-12)s, длиной  наклон стенок поднутрения выемки рамки выполняют под углом 4-6°, ширину ступеньки по контуру выполняют bст=(0,5=0,9)s, при этом рамку выполняют толщиной S=(1,7-2,5)s с допуском по 10-12-му квалитету, а пакет прессуют с соотношением слоев ткани полимерной оболочки к ее тыльным слоям, как 1:(0,6-0,8), без выступаний и утопаний или с минимально возможными выступаниями его внешних плоскостей относительно плоскостей рамки.

наклон стенок поднутрения выемки рамки выполняют под углом 4-6°, ширину ступеньки по контуру выполняют bст=(0,5=0,9)s, при этом рамку выполняют толщиной S=(1,7-2,5)s с допуском по 10-12-му квалитету, а пакет прессуют с соотношением слоев ткани полимерной оболочки к ее тыльным слоям, как 1:(0,6-0,8), без выступаний и утопаний или с минимально возможными выступаниями его внешних плоскостей относительно плоскостей рамки.

Признаками ближайшего аналога, совпадающими с существенными признаками первого изобретения, являются наличие в способе изготовления радиопрозрачного полимер-композитного бронезащитного устройства формирования пакета из пулезащитного керамического экрана толщиной s=(1,3-1,7)dк, где dк - калибр основного поражающего элемента; из многослойной полимер-композитной оболочки наружного противоосколочного экрана над керамическим экраном и внутреннего противоосколочного экрана ниже керамического экрана, выполненной из защитной армирующей ткани, пропитанной синтетическим связующим,

Техническим результатом первого изобретения является повышение технологичности изготовления радиопрозрачного полимер-композитного бронезащитного устройства:

- за счет повышения технологичности и точности укладки всех элементов пакета и возможности создавать не только плоские конструкции, но и конструкции сложной пространственной формы, а также крупногабаритные конструкции различной формы;

- за счет исключения металлических элементов конструкции;

- за счет применения устройства для осуществления способа.

Причинами, препятствующими получению указанного технического результата при использовании ближайшего аналога первого изобретения, являются следующие его недостатки. Недостатком известного способа является его низкая технологичность, в частности, низкая технологичность укладки элементов пакета, требующая высоких трудозатрат со значительной долей ручного труда. Способом по ближайшему аналогу возможно изготовление только плоских радиопрозрачных полимер-композитных бронезащитных устройств, причем ограниченных размеров.

Технической задачей, на решение которой направлено изобретение-способ, является разработка более совершенной технологии изготовления радиопрозрачных полимер-композитных бронезащитных конструкций (в том числе сложных пространственных форм и больших габаритов).

Поставленная техническая задача первого изобретения решается тем, что в способе изготовления радиопрозрачного полимер-композитного бронезащитного устройства, включающем формирование пакета из пулезащитного керамического экрана толщиной s=(1,3-1,7)dк, где dк - калибр основного поражающего элемента; из многослойной полимер-композитной оболочки наружного противоосколочного экрана над пулезащитным керамическим экраном и из многослойной полимер-композитной оболочки внутреннего противоосколочного экрана ниже пулезащитного керамического экрана, выполненных из защитной армирующей ткани, пропитанной синтетическим связующим, согласно первому изобретению пакет изготавливают формованием в матрице, конфигурация внутренней поверхности которой отвечает конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства, формование осуществляют послойно, в матрице, на внутреннюю поверхность которой предварительно нанесен разделительный слой, формуют многослойную полимерную оболочку из слоев защитной армирующей ткани, пропитанной синтетическим связующим, наружного противоосколочного экрана и выдерживают до полимеризации; пулезащитный керамический экран набирают и формуют в матрице без зазоров из отдельных модулей, которые изготовлены в устройстве для изготовления пулезащитного керамического экрана, модули в устройстве набирают из одинаковых керамических элементов, изготовленных спеканием из твердосплавной керамики, представляющих собой одинаковые круговые цилиндры, с, по меньшей мере, одной выпуклой торцевой поверхностью, из которых образуют внешнюю поверхность пулезащитного керамического экрана, обращенную в сторону воздействия поражающего элемента; керамические элементы на 1/3-1/2 их высоты заливают эластичным полимерным связующим, формируя дополнительно амортизирующий подслой толщиной 3-5 мм; после предварительной полимеризации при достижении твердо-эластичного состояния изготовленные в устройствах модули пулезащитных керамических экранов с амортизирующим подслоем укладывают в матрицу сплошным слоем внешней поверхностью керамического экрана на поверхность наружного противоосколочного экрана, амортизирующим подслоем наружу, производят вакуумную формовку эластичным полимерным связующим; после завершения полимеризации эластичного полимерного связующего под вакуумом в матрице формуют многослойную полимерную оболочку из слоев защитной армирующей ткани, пропитанной синтетическим связующим, внутреннего противоосколочного экрана с соединением по периметру ее с многослойной полимер-композитной оболочкой наружного противоосколочного экрана и выдерживают до полимеризации; производят термостабилизацию полученного в матрице пакета; изделие извлекают из матрицы, подвергают механической обработке, наносят дополнительно наружный и внутренний согласующие слои, которые выполнены из атмосферостойкого эластичного полимерного материала с коэффициентом диэлектрической проницаемости ε≤2,5. Согласно изобретению, в качестве разделительного слоя на внутреннюю поверхность матрицы наносят полупостоянный разделительный агент Chemlease™ ONE FS компании Chem-Trend. Согласно изобретению, в качестве эластичного полимерного связующего для заливания керамических элементов в модуле и формирования амортизирующего подслоя используют эластичную эпоксидную систему SR8160. Согласно изобретению, в качестве эластичного полимерного связующего для вакуумной формовки используют эластичную эпоксидную систему SR8160. Согласно изобретению, в качестве синтетического связующего для формования многослойной полимерной оболочки из слоев защитной армирующей ткани используют эпоксивинилэфирную смолу DION FR 9300. Согласно изобретению, термостабилизацию изготовленного в матрице пакета производят в три этапа, при температуре 20-24 градусов в течение суток, при температуре 40-42 градусов в течение 6-8 часов, при температуре 60-62 градусов в течение 10-12 часов.

Между совокупностью существенных признаков первого изобретения-способа и достигаемым техническим результатом существует следующая причинно-следственная связь. Совокупность указанных выше существенных признаков изобретения-способа является необходимым и достаточным условием для достижения технического результата -повышения технологичности изготовления радиопрозрачного полимер-композитного бронезащитного устройства. Изготовление радиопрозрачного полимер-композитного бронезащитного устройства в матрице, имеющей конфигурацию внутренней поверхности, отвечающую конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства, и при помощи устройства для изготовления пулезащитного керамического экрана, позволяет формировать плоские модули из набора керамических броневых элементов, соединенных с тыльной стороны эластичным полимером, различной формы (треугольные, квадратные, шестиугольные) в зависимости от формы изготавливаемого радиопрозрачного полимер-композитного бронезащитного устройства, а затем придавать вначале плоским пулезащитным керамическим экранам с амортизирующим подслоем при формовке в матрице многослойной полимер-композитной оболочки криволинейную форму с погибом в нескольких плоскостях. Образование амортизирующего подслоя из эластичного полимера способствует дополнительному поглощению энергии при взаимодействии керамических элементов с поражающим элементом. Использование связующего, способного оставаться в твердо-эластичном состоянии в течение определенного времени (1-4 суток) при нормальной температуре позволяет изделию при вакуумной формовке принять заданную форму и конфигурацию поверхности.

Известно принятое в качестве ближайшего аналога второго изобретения устройство для изготовления пулезащитного керамического экрана, описанное в патенте РФ №2412422 на изобретение «Способ изготовления радиопрозрачного бронеэкрана из полимерных композитов и радиопрозрачный бронеэкран из полимерных композитов», F41H 5/00; H01Q 1/42, 2011.

В ближайшем аналоге изобретения конечное изделие - радиопрозрачный бронеэкран из полимерных композитов, то есть радиопрозрачное полимер-композитное бронезащитное устройство, поскольку само по себе оно не является жестким и не держит форму, - включает в себя рамку, являющуюся одновременно и разовой оснасткой для изготовления радиопрозрачного бронеэкрана из полимерных композитов, и, по существу, являющуюся устройством для изготовления пулезащитного керамического экрана. Таким образом, в качестве ближайшего аналога второго изобретения принята стальная рамка ступенчатого по контуру сечения со ступенькой и выемкой, стенки которой выполнены с поднутрением, наклон стенок которого выполнен под углом 4-6°. Толщина рамки отвечает толщине многослойного пакета, образующего радиопрозрачный бронеэкран из полимерных композитов. Причем диапазон частот радиопрозрачности зависит не от материала рамки, а от толщины многослойного пакета.

Техническим результатом второго изобретения является снижение металлоемкости, повышение технологичности изготовления радиопрозрачного полимер-композитного бронезащитного устройства (пулезащитного керамического экрана).

Причинами, препятствующими получению указанного технического результата при использовании ближайшего аналога второго изобретения, являются следующие его недостатки. Недостатком известного устройства является использование металлической рамки, которая не является универсальным многократно используемым приспособлением и остается элементом конструкции радиопрозрачного полимер-композитного бронезащитного устройства. В таком устройстве отсутствует возможность изготовления пулезащитных керамических экранов сложной пространственной конфигурации и значительных размеров. У ближайшего аналога низкая технологичность, требующая высоких трудозатрат со значительной долей ручного труда.

Технической задачей, на решение которой направлено изобретение-устройство, является расширение арсенала оснастки для более совершенной технологии изготовления радиопрозрачных полимер-композитных бронезащитных конструкций.

Признаками ближайшего аналога, совпадающими с существенными признаками второго изобретения, являются наличие в устройстве для изготовления пулезащитного керамического экрана рамки с формообразующими стенками.

Поставленная техническая задача второго изобретения решена тем, что устройство для изготовления пулезащитного керамического экрана, включающее рамку с формообразующими стенками, согласно второму изобретению устройство дополнительно включает плоские основание и плиту; рамка с формообразующими стенками образована планками, закрепленными на верхней поверхности плиты, планки выполнены четырех видов для создания рамок для формования модулей в виде треугольников или четырехугольников, или шестиугольников; плита выполнена с возможностью перемещения в вертикальном направлении за счет закрепленных на ней, по меньшей мере, трех кронштейнов с винтовыми упорами, которые установлены на основании; в плите выполнены ряды сквозных отверстий диаметром d=D/2-D/4, с шагом D, где здесь и далее D - диаметр керамического элемента, и с расстоянием между рядами D√3/2, со смещением центров отверстий в каждом последующем ряду на D/2; в отверстиях d плиты установлены толкатели, диаметр которых отвечает диаметру d отверстий в плите, высотой более суммы толщин плиты, амортизирующего подслоя и головок винтов крепления планок; во всех планках выполнены сквозные резьбовые отверстия диаметром не более 0,9d, а на формообразующих стенках с рабочей стороны выполнены ниши с цилиндрической поверхностью диаметром D, которые отвечают цилиндрической поверхности керамических элементов; противоположные стенки выполнены плоскими; рабочие торцы всех видов планок выполнены в виде цилиндрического выступа диаметром D, а нерабочие торцы всех видов планок выполнены плоскими; в первом и втором виде планок оси резьбовых отверстий в продольном направлении расположены с шагом D, оси цилиндрических поверхностей полукруглых ниш в продольном направлении расположены с шагом D, расстояние между осями отверстий и цилиндрических поверхностей полукруглых ниш в поперечном направлении D√3/2, смещение в продольном направлении между ними D/2; расстояние между центрами цилиндрических поверхностей полукруглых ниш и плоскими стенками первого и второго вида планок составляет 1,3D, а глубина ниш D/2; в третьем и четвертом видах планок оси резьбовых отверстий в продольном направлении расположены с шагом D√3, цилиндрические поверхности ниш диаметром D выполнены двух видов, глубокие и мелкие, шаг в продольном направлении между осями глубоких цилиндрических поверхностей ниш D√3, шаг в продольном направлении между осями мелких цилиндрических поверхностей ниш D√3, причем мелкие ниши выполнены под резьбовыми отверстиями, расстояние в поперечном направлении между их осями D, а глубокие ниши выполнены со смещением от осей резьбовых отверстий в продольном направлении на D√3/2 и с расстоянием в поперечном направлении между их осями D/2; расстояние между осями глубоких и мелких ниш в поперечном направлении D/2; расстояние между центрами цилиндрических поверхностей глубоких ниш и плоской стенкой третьего вида планок составляет 1,5D, а глубина глубоких и мелких ниш 0,75D и 0,25D соответственно; расстояние между центрами цилиндрических поверхностей глубоких ниш и плоской стенкой четвертого вида планок составляет D, а глубина глубоких и мелких ниш 0,75D и 0,25D соответственно; цилиндрические выступы рабочих торцов первого вида планок выполнены плавно переходящими в полукруглую нишу, в центре выступа расположено сквозное резьбовое отверстие; цилиндрические выступы рабочих торцов второго вида планок имеют смежную поверхность со стенкой полукруглой ниши, в центре выступа расположено сквозное резьбовое отверстие; цилиндрические выступы рабочих торцов третьего вида планок выполнены плавно переходящими в глубокую нишу и имеют смежную поверхность со стенкой мелкой ниши; центры цилиндрического выступа рабочего торца и глубокой ниши расположены на одной оси; цилиндрические выступы рабочих торцов четвертого вида планок выполнены плавно переходящими в мелкую нишу и имеют смежную поверхность со стенкой глубокой ниши; в центре выступа расположено сквозное резьбовое отверстие; плита, планки, толкатели выполнены из противоадгезионного материала. Согласно изобретению, в качестве противоадгезионного материала использован фторопласт Ф-4. Согласно изобретению, в качестве противоадгезионного материала использован сверхвысокомолекулярный полиэтилен РЕ-1000. Согласно изобретению, четырехугольные модули сформованы в виде прямоугольников.

Между совокупностью существенных признаков второго изобретения-устройства и достигаемым техническим результатом существует следующая причинно-следственная связь. Совокупность указанных выше существенных признаков изобретения-устройства является необходимым и достаточным условием для достижения технического результата -повышения технологичности изготовления радиопрозрачного полимер-композитного бронезащитного устройства, а именно его пулезащитного керамического экрана и снижения металлоемкости. Изготовление пулезащитного керамического экрана в устройстве для его изготовления в виде отдельных модулей - треугольников или четырехугольников (например, прямоугольников), или шестиугольников в рамках, собираемых из четырех видов планок с формообразующими стенками, используемых затем для формования в матрице, имеющей конфигурацию внутренней поверхности, отвечающей сложной пространственной конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства, причем значительных размеров, значительно повышает технологичность, исключает высокие трудозатраты со значительной долей ручного труда и позволяет многократно использовать неметаллическую оснастку.

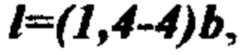

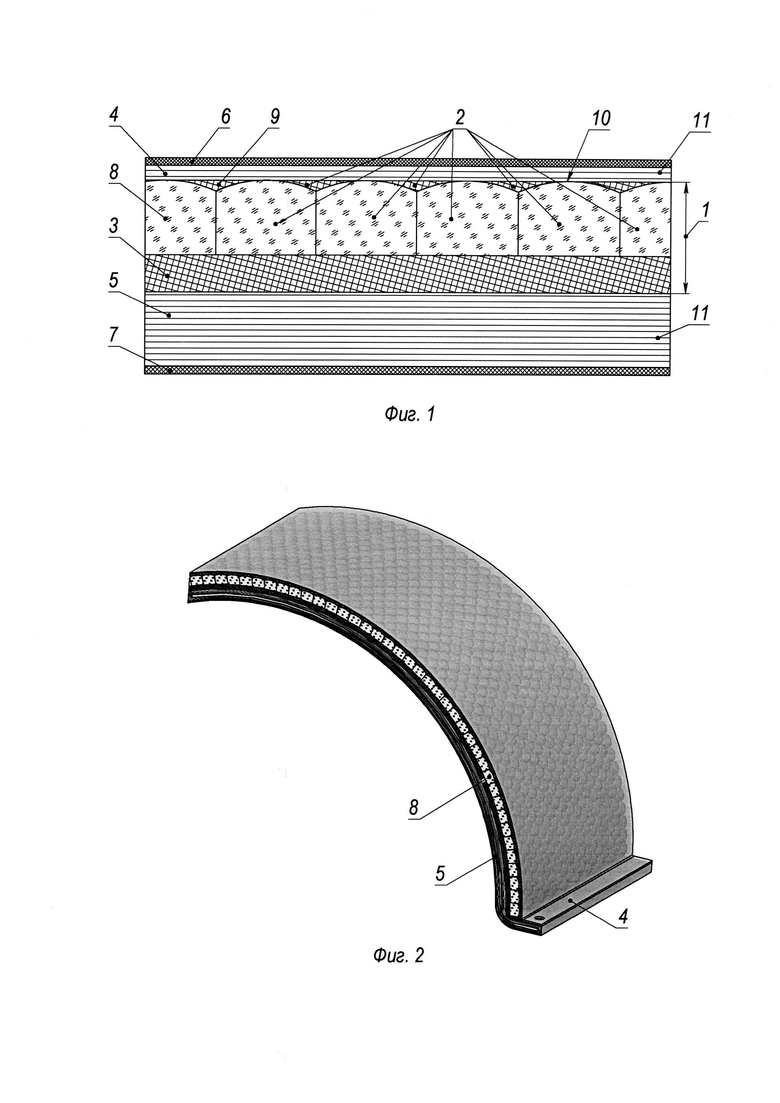

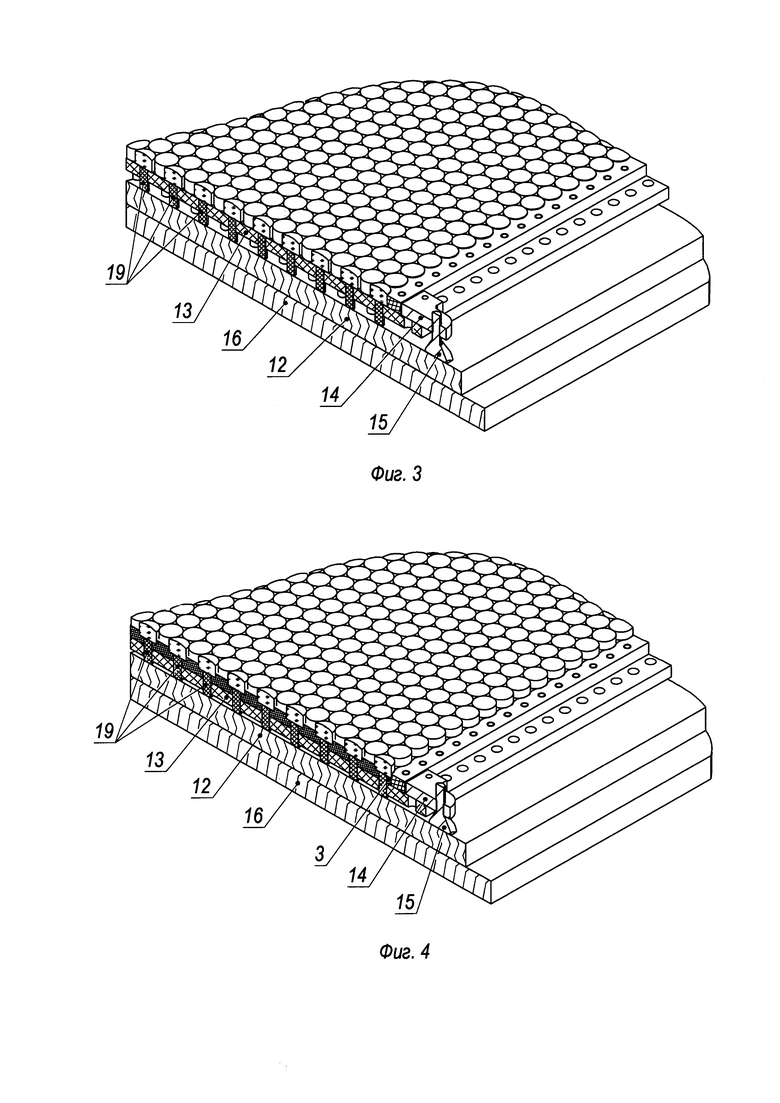

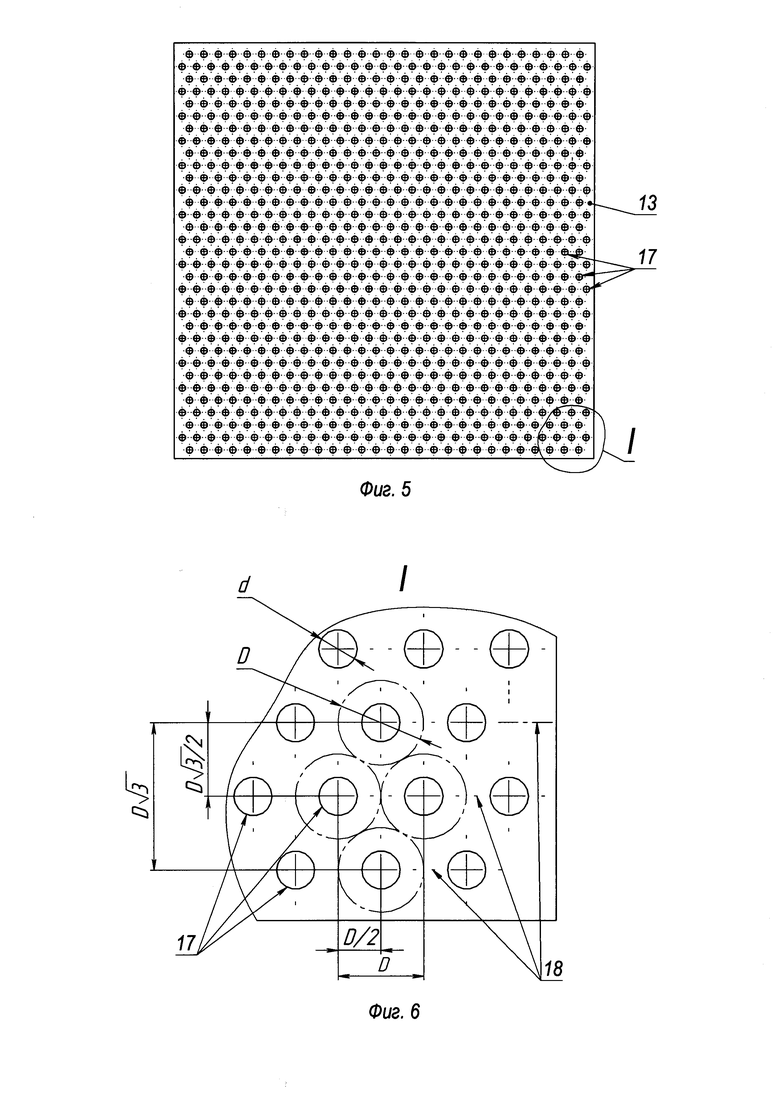

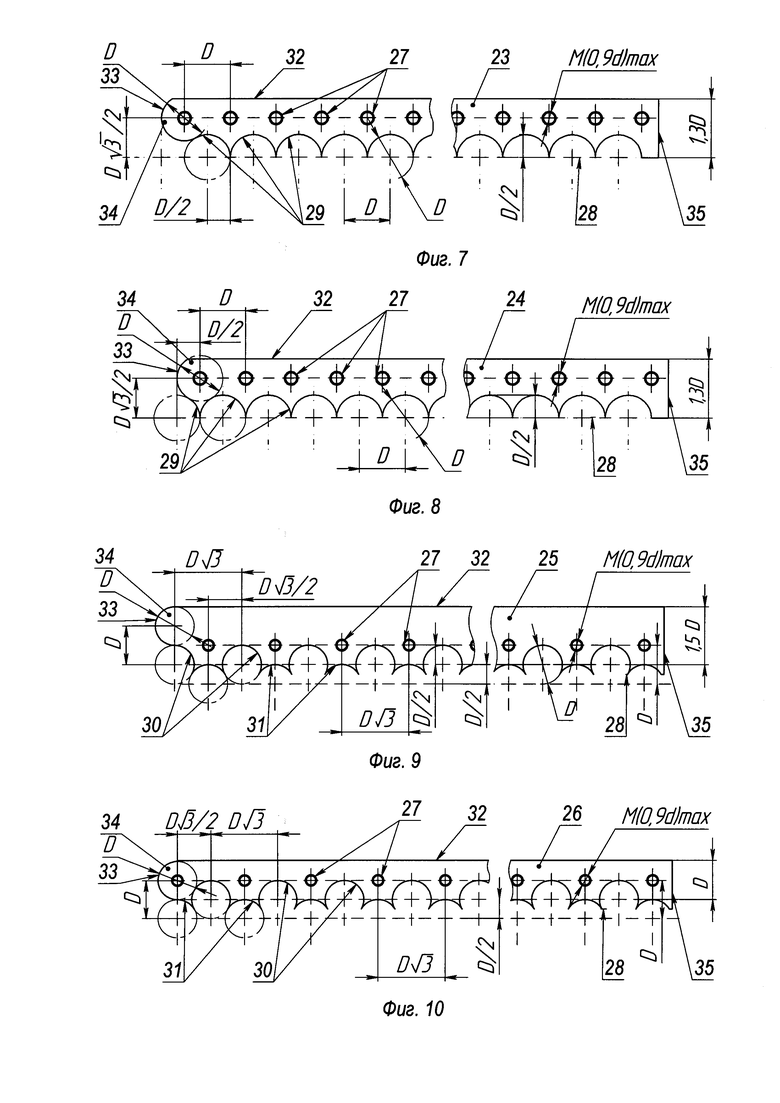

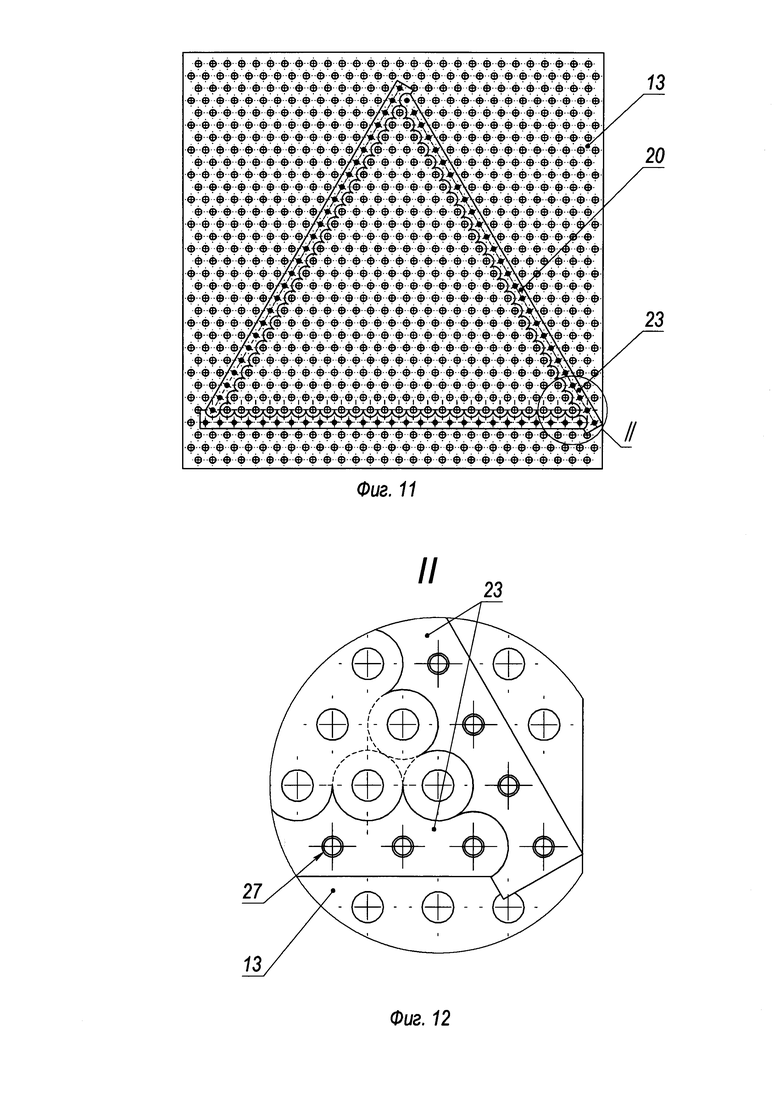

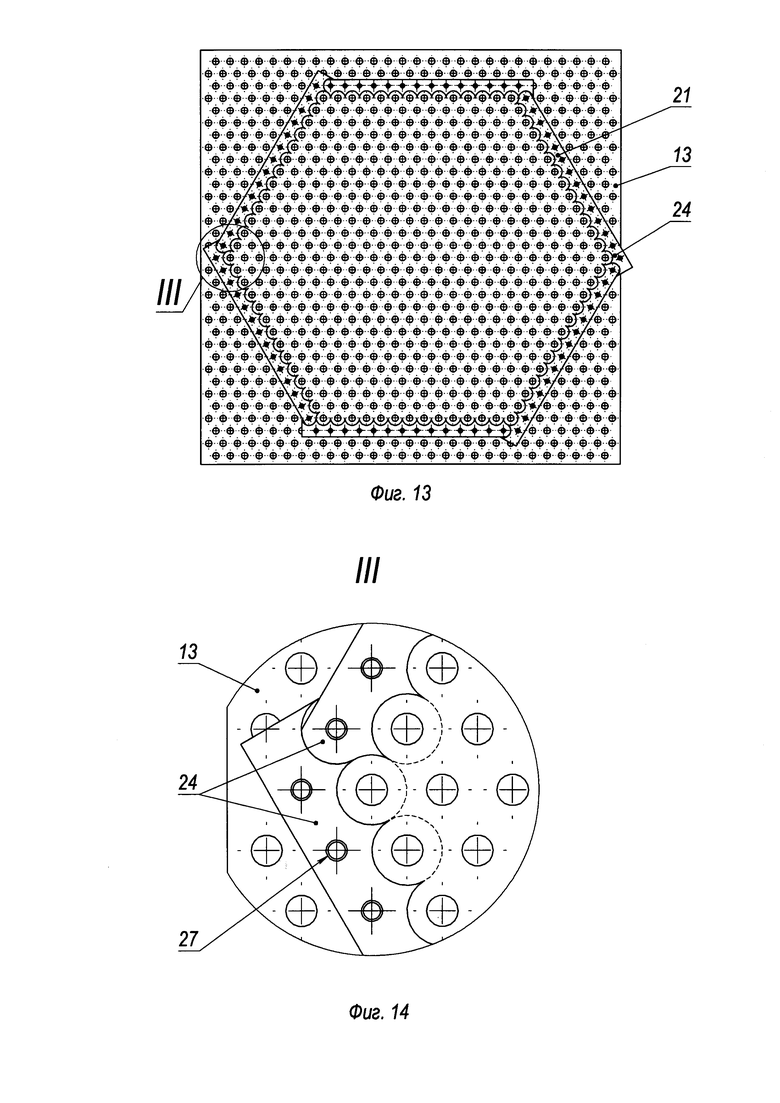

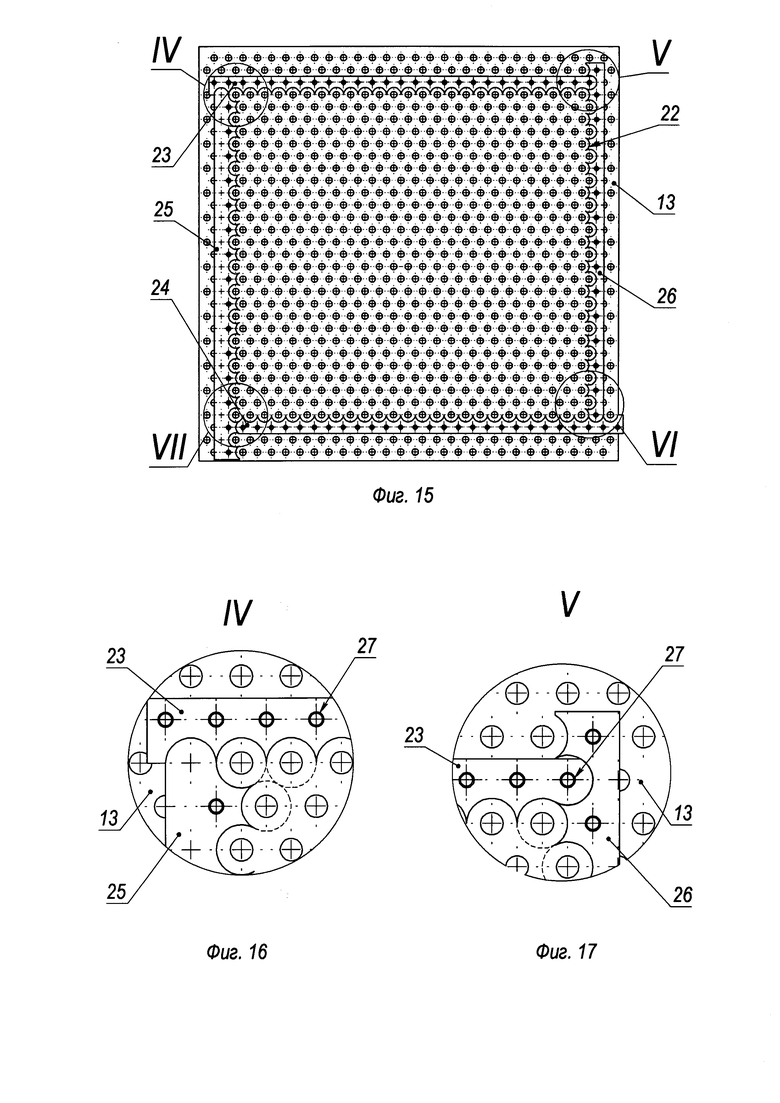

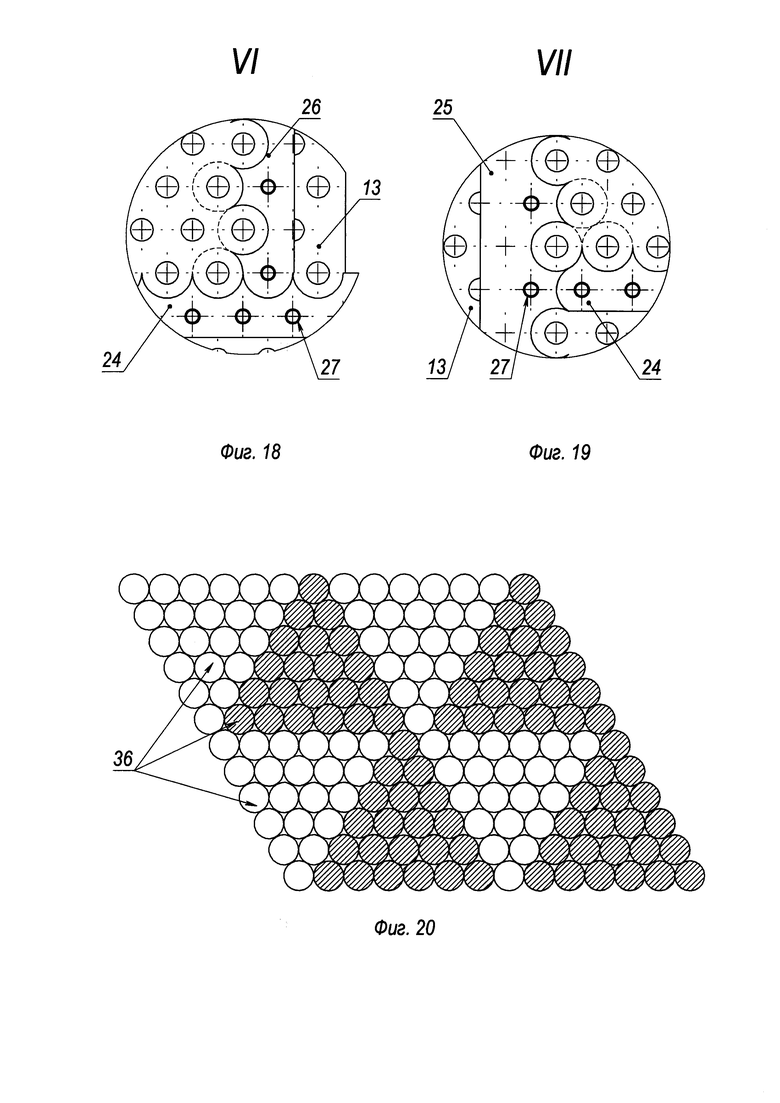

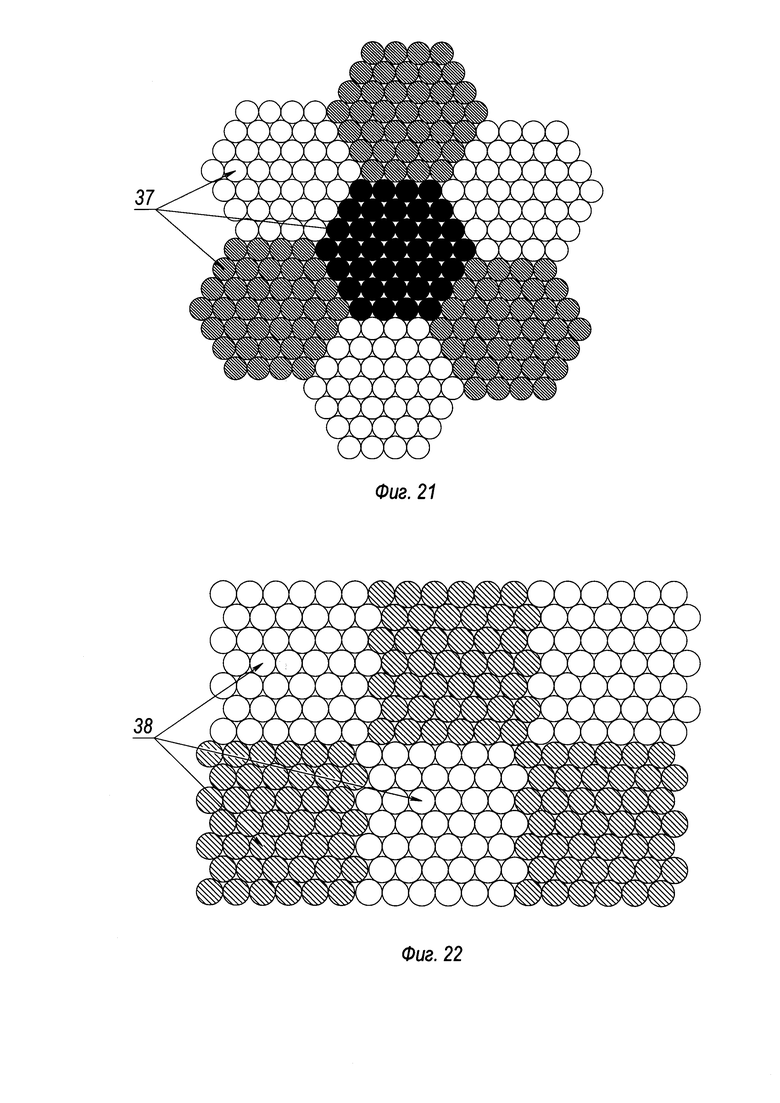

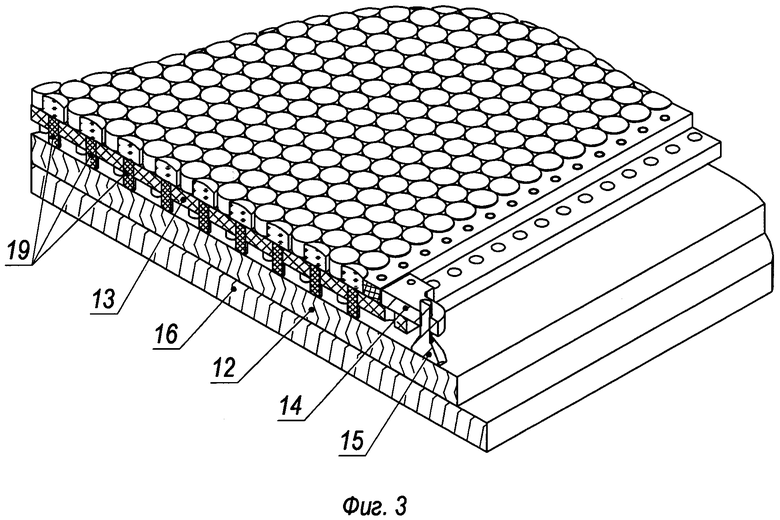

Изобретения поясняются конкретным примером их выполнения и проиллюстрированы графическим материалом, где на фиг. 1 изображен фрагмент плоского радиопрозрачного полимер-композитного бронезащитного устройства в разрезе; на фиг. 2 изображен общий вид фрагмента радиопрозрачного полимер-композитного бронезащитного устройства в разрезе, изготовленного в матрице сложной пространственной формы; на фиг. 3 изображен общий вид в разрезе устройства для изготовления пулезащитного керамического экрана перед заливкой керамических элементов эластичным полимерным связующим; на фиг. 4 изображен общий вид в разрезе устройства для изготовления пулезащитного керамического экрана после заливки эластичным полимерным связующим и формирования амортизирующего подслоя; на фиг. 5 изображен вид сверху на плиту устройства для изготовления пулезащитного керамического экрана; на фиг. 6 изображен узел I фиг. 5; на фиг. 7 изображена планка первого вида; на фиг. 8 изображена планка второго вида; на фиг. 9 изображена планка третьего вида; на фиг. 10 изображена планка четвертого вида; на фиг. 11 изображен вид сверху на плиту устройства для изготовления пулезащитного керамического экрана с установленной треугольной рамкой (из планок первого вида); на фиг. 12 изображен узел II фиг. 11; на фиг. 13 изображен вид сверху на плиту устройства для изготовления пулезащитного керамического экрана с установленной шестиугольной рамкой (из планок второго вида); на фиг. 14 изображен узел III фиг. 13; на фиг. 15 изображен вид сверху на плиту устройства для изготовления пулезащитного керамического экрана с установленной четырехугольной (прямоугольной) рамкой (из планок первого, второго, третьего и четвертого вида); на фиг. 16 изображен узел IV фиг. 15; на фиг. 17 изображен узел V фиг. 15; на фиг. 18 изображен узел VI фиг. 15; на фиг. 19 изображен узел VII фиг. 15; на фиг. 20 изображен фрагмент вида сверху на уложенный в матрицу пулезащитный керамический экран, сформированный модулями в треугольной рамке; на фиг. 21 изображен фрагмент вида сверху на уложенный в матрицу пулезащитный керамический экран, сформированный модулями в шестиугольной рамке; на фиг. 22 изображен фрагмент вида сверху на уложенный в матрицу пулезащитный керамический экран, сформированный модулями в четырехугольной (прямоугольной) рамке.

На фигурах показаны и обозначены: пулезащитный слой 1 из пулезащитного керамического экрана 2 и амортизирующего подслоя 3; наружный противоосколочный экран 4; внутренний противоосколочный экран 5; наружный согласующий слой 6; внутренний согласующий слой 7. Пулезащитный керамический экран 2 выполнен из одинаковых керамических элементов 8, залитых эластичным полимерным связующим 9, из которых формируется внешняя поверхность керамического экрана 10. Противоосколочные экраны 4 и 5 включают слои защитной армирующей ткани 11, пропитанной синтетическим связующим (см. фиг. 1,2).

Устройство для изготовления пулезащитного керамического экрана содержит плоское основание 12, плиту 13, выполненную с возможностью перемещения в вертикальном направлении за счет закрепленных на ней четырех кронштейнов 14 с винтовыми упорами 15, которые опираются на основание 12, уложенное на рабочий стол 16. В плите 13 выполнены сквозные отверстия 17 диаметром d=D/2-D/4, рядами 18 с шагом D, где здесь и далее D - диаметр керамического элемента 8, и с расстоянием между рядами 18 D√3/2, со смещением центров отверстий 17 в каждом последующем ряду 18 на D/2; в отверстиях 17 плиты 13 устанавливают толкатели 19, диаметр которых отвечает диаметру d отверстий 17 в плите, и высотой более суммы толщин плиты 13, амортизирующего подслоя 3 и высоты головок винтов (на фиг. не показаны) для крепления планок 23, 24,25,26. Рамки треугольная - 20 (см. Фиг. 11), шестиугольная - 21 (см. Фиг. 13), четырехугольная 22 (см. Фиг. 15) образуются четырьмя видами планок 23 (Фиг. 7), 24 (Фиг. 8), 25 (Фиг. 9), 26 (Фиг. 10), их закрепляют на поверхности плиты 13. Во всех планках 23 (Фиг. 7), 24 (Фиг. 8), 25 (Фиг. 9), 26 (Фиг. 10) выполнены сквозные резьбовые отверстия 27 диаметром не более 0,9d, а в боковых стенках с рабочей стороны 28 выполнены ниши (полукруглые 29 в планках 23 и 24, глубокие 30 и мелкие 31 в планках 25, 26) с цилиндрической поверхностью диаметром D, которая отвечает цилиндрической поверхности керамических элементов 8; противоположные стенки 32 планок 23, 24, 25, 26 выполнены плоскими. Рабочие торцы 33 планок 23, 24, 25, 26 выполнены в виде цилиндрического выступа 34 диаметром D, а нерабочие торцы 35 планок 23, 24, 25, 26 выполнены плоскими. В планках 23 и 24 оси резьбовых отверстий 27 в продольном направлении расположены с шагом D, оси цилиндрических поверхностей полукруглых ниш 29 в продольном направлении расположены с шагом D, расстояние между осями отверстий 27 и цилиндрических поверхностей полукруглых ниш 29 в поперечном направлении D√3/2, смещение в продольном направлении между ними D/2. В планках 23 и 24 расстояние между центрами цилиндрических поверхностей полукруглых ниш 29 и плоскими стенками 32 составляет 1,3D, а глубина ниш D/2. В планках 25, 26 оси резьбовых отверстий 27 в продольном направлении расположены с шагом D√3, шаг в продольном направлении между осями глубоких цилиндрических поверхностей ниш 30 - D√3, шаг в продольном направлении между осями цилиндрических поверхностей мелких ниш 31 - D√3. Мелкие ниши 31 выполнены под резьбовыми отверстиями 27 с расстоянием в поперечном направлении между их осями D, а глубокие ниши 30 выполнены со смещением от осей резьбовых отверстий 27 в продольном направлении на D√3/2 и с расстоянием в поперечном направлении между их осями D/2; расстояние между осями глубоких 30 и мелких 31 ниш в поперечном направлении D/2. В планках 25 расстояние между центрами цилиндрических поверхностей глубоких ниш 30 и плоской стенкой 32 составляет 1,5D, а глубина глубоких 30 и мелких 31 ниш 0,75D и 0,25D соответственно. В планках 26 расстояние между центрами цилиндрических поверхностей глубоких ниш 30 и плоской стенкой 32 составляет D, а глубина глубоких 30 и мелких 31 ниш - 0,75D и 0,25D соответственно. Цилиндрический выступ 34 рабочего торца 33 планок 23 выполнен плавно переходящим в полукруглую нишу 29, в центре выступа 34 расположено сквозное резьбовое отверстие 27. Цилиндрический выступ 34 рабочего торца 33 планок 24 имеет смежную поверхность со стенкой полукруглой ниши 29, в центре выступа 34 расположено сквозное резьбовое отверстие 27. Цилиндрический выступ 34 рабочего торца 33 планок 25 выполнен плавно переходящим в глубокую нишу 30 и имеет смежную поверхность со стенкой мелкой ниши 31; центр цилиндрического выступа 34 рабочего торца 33 и глубокой ниши 30 расположены на одной оси. Цилиндрический выступ рабочего торца планок 26 выполнен плавно переходящим в мелкую нишу 31 и имеет смежную поверхность со стенкой глубокой ниши 30; в центре выступа расположено сквозное резьбовое отверстие 27. Плита 13, планки 23, 24, 25, 26, толкатели 19 выполнены из противоадгезионного материала, например, фторопласта Ф-4. или из сверхвысокомолекулярного полиэтилена РЕ-1000. Толкатели 19 в отверстиях 17 плиты 13 устанавливают в пределах рамок 20, 21, 22, в которых будут сформированы модули 36 (см. фиг. 20), 37 (см. фиг. 21), 38 (см. фиг. 22), соответственно треугольной, шестиугольной и четырехугольной формы.

Способ осуществляют следующим образом. Радиопрозрачное полимер-композитное бронезащитное устройство формуют послойно пакетом в матрице (на фиг. не показана), конфигурация внутренней поверхности которой отвечает конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства. Предварительно на ее внутреннюю поверхность наносят разделительный слой, например, полупостоянный разделительный агент Chemlease™ ONE FS компании Chem-Trend, затем формуют многослойную полимерную оболочку из слоев защитной армирующей ткани 11, пропитанной синтетическим связующим, наружного противоосколочного экрана 4 и выдерживают до полимеризации. Пулезащитный керамический экран 2 набирают и формуют в матрице из отдельных модулей 36 или 37, или 38, изготовленных в рамках 20, 21, 22 устройства для изготовления пулезащитного керамического экрана 2 из одинаковых керамических элементов 8. Для изготовления модулей 36 или 37, или 38 в устройстве для изготовления пулезащитного керамического экрана на плоский рабочий стол 16 укладывают и выставляют горизонтально основание 12, а на него -плиту 13. На плите 13 устанавливают, например, треугольную рамку 20 для изготовления модуля 36 треугольной формы, которую собирают из планок 23, располагая их стенками 28 внутрь рамки 20, сопрягая рабочий торец 33 одной планки 23 с нишами 29 на боковых стенках с рабочей стороны 28 со следующей планкой, тоже 23 и так далее до замыкания рамки 20. Планки 23 через отверстия 27 прикручивают винтами (на фигурах не показаны) к плите 13 через отверстия 17, при этом головки винтов располагают на нижней стороне плиты 13. В отверстия 17 на плите 13, которые находятся внутри образованной треугольной рамки 20, вставляют толкатели 19, а затем при помощи винтовых упоров 15, соединенных с кронштейнами 14, закрепленными на плите 13, плиту 13 приподнимают над основанием 12 и фиксируют, при этом толкатели 19 не должны выступать из отверстий 17 над поверхностью плиты 13. Затем внутри рамки 20 на поверхность плиты 13 укладывают керамические элементы 8 выпуклыми торцами наружу. Затем при помощи винтовых упоров 15 опускают плиту 13 в сторону основания 12, поднимая толкатели 19, а также керамические элементы 8 на высоту 3-5 мм над поверхностью плиты 13. Для формирования амортизирующего подслоя 3, например, присоской вынимают несколько керамических элементов 8 (не нарушая целостности укладки керамических элементов 8 в рамке 20) и в образовавшийся между элементами 8 просвет заливают расчетное количество эластичного полимера 9 (полимерное связующее), например, эластичную эпоксидную систему SR8160, которая равномерно растекается, формируя модуль 36. По завершении заливки полимерного связующего вынутые ранее керамические элементы 8 возвращают на свои места. Аналогично формируются модули 37 и 38 (в рамках 21, 22). После предварительной полимеризации изготовленные необходимой формы модули 36 или 37, или 38 извлекаются из рамок 20 или 21, или 22 для укладывания в матрицу (на фигурах не показана). После предварительной полимеризации при достижении твердо-эластичного состояния необходимое расчетное количество изготовленных в устройствах модулей 36 или 37, или 38 пулезащитных керамических экранов 2 с амортизирующим подслоем 3 укладывают в матрицу сплошным слоем внешней поверхностью керамического экрана 2 на поверхность наружного противоосколочного экрана 4, амортизирующим подслоем 3 наружу, производят вакуумную формовку (доформовку) эластичным полимерным связующим 9, например, эластичной эпоксидной системой SR8160. После завершения полимеризации эластичного полимерного связующего 9 под вакуумом в матрице формуют многослойную полимерную оболочку из слоев защитной армирующей ткани 11, пропитанной синтетическим связующим, например, эпоксивинилэфирной смолой DION FR 9300, внутреннего противоосколочного экрана 5 с соединением по периметру ее с многослойной полимер-композитной оболочкой наружного противоосколочного экрана 4 и выдерживают до полимеризации; производят термостабилизацию полученного в матрице пакета в три этапа, при температуре 20 градусов в течение суток, при температуре 40 градусов в течение 7 часов, при температуре 60 градусов в течение 12 часов. Изделие извлекают из матрицы, подвергают механической обработке, наносят дополнительно наружный 6 и внутренний 7 согласующие слои, которые выполнены из атмосферостойкого эластичного полимерного материала с коэффициентом диэлектрической проницаемости ε≤2,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОПРОЗРАЧНОГО БРОНЕЭКРАНА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И РАДИОПРОЗРАЧНЫЙ БРОНЕЭКРАН ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2009 |

|

RU2412422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И БРОНЕЗАЩИТНЫЙ МНОГОСЛОЙНЫЙ БРОНЕЭЛЕМЕНТ | 2020 |

|

RU2790459C2 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

| БРОНЕЗАЩИТНАЯ КОНСТРУКЦИЯ | 1995 |

|

RU2112910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2008 |

|

RU2415367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЁМНОЙ БРОНЕЗАЩИТЫ ЭКИПАЖА ВЕРТОЛЁТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И СЪЁМНАЯ БРОНЕЗАЩИТА ЭКИПАЖА ВЕРТОЛЁТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2015 |

|

RU2577441C1 |

| Герметичный термостойкий радиопрозрачный немагнитный кожух для геофизических приборов, погружаемых в скважину | 2022 |

|

RU2787662C2 |

| ПУЛЕЗАЩИТНАЯ КОНСТРУКЦИЯ | 2008 |

|

RU2374594C2 |

| БРОНЕПАНЕЛЬ ПУЛЕЗАЩИТНАЯ | 2012 |

|

RU2491494C1 |

| ПАКЕТ КОМПОЗИТНОЙ БРОНИ НА ОСНОВЕ КЕРАМИКИ (ПКБК) | 2011 |

|

RU2484412C1 |

Изобретения относятся к способам изготовления броневых конструкций и к устройствам для осуществления способов их изготовления. Способ изготовления радиопрозрачного полимер-композитного бронезащитного устройства включает формирование пакета из пулезащитного керамического экрана из многослойной полимер-композитной оболочки наружного противоосколочного экрана над пулезащитным керамическим экраном и из многослойной полимер-композитной оболочки внутреннего противоосколочного экрана ниже пулезащитного керамического экрана, выполненных из защитной армирующей ткани, пропитанной синтетическим связующим. Пакет изготавливают послойным формованием в матрице, конфигурация внутренней поверхности которой отвечает конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства. Слои пропитывают синтетическим связующим и выдерживают до полимеризации. Пулезащитный керамический экран формуют в матрице из отдельных модулей, которые изготовлены в устройстве для изготовления пулезащитного керамического экрана, обращенную в сторону воздействия поражающего элемента. Модули формуют в виде треугольников, или четырехугольников, или шестиугольников, на 1/3-1/2 их высоты заливают эластичным полимерным связующим. Модули пулезащитных керамических экранов с амортизирующим подслоем укладывают в матрицу сплошным слоем внешней поверхностью керамического экрана на поверхность наружного противоосколочного экрана, амортизирующим подслоем наружу, придавая им любую форму. Затем производят вакуумную формовку эластичным полимерным связующим. После завершения полимеризации в матрице формуют многослойную полимерную оболочку из слоев защитной армирующей ткани и выдерживают до полимеризации. Производят термостабилизацию полученного в матрице пакета. Изделие извлекают из матрицы, подвергают механической обработке, наносят дополнительно наружный и внутренний согласующие слои, которые выполнены из атмосферостойкого эластичного полимерного материала с коэффициентом диэлектрической проницаемости ε≤2,5. Достигается повышение технологичности изготовления, снижение металлоемкости. 2 н. и 8 з.п. ф-лы, 22 ил.

1. Способ изготовления радиопрозрачного полимер-композитного бронезащитного устройства, включающий формирование пакета из пулезащитного керамического экрана толщиной s=(1,3-1,7)dк, где dк - калибр основного поражающего элемента; из многослойной полимер-композитной оболочки наружного противоосколочного экрана над пулезащитным керамическим экраном и из многослойной полимер-композитной оболочки внутреннего противоосколочного экрана ниже пулезащитного керамического экрана, выполненных из защитной армирующей ткани, пропитанной синтетическим связующим, отличающийся тем, что пакет изготавливают формованием в матрице, конфигурация внутренней поверхности которой отвечает конфигурации наружной поверхности радиопрозрачного полимер-композитного бронезащитного устройства, формование осуществляют послойно, в матрице, на внутреннюю поверхность которой предварительно нанесен разделительный слой, формуют многослойную полимерную оболочку из слоев защитной армирующей ткани, пропитанной синтетическим связующим, наружного противоосколочного экрана и выдерживают до полимеризации; пулезащитный керамический экран набирают и формуют в матрице без зазоров из отдельных модулей, которые изготовлены в устройстве для изготовления пулезащитного керамического экрана, модули в устройстве набирают из одинаковых керамических элементов, изготовленных спеканием из твердосплавной керамики, представляющих собой одинаковые круговые цилиндры с по меньшей мере одной выпуклой торцевой поверхностью, из которых образуют внешнюю поверхность пулезащитного керамического экрана, обращенную в сторону воздействия поражающего элемента; керамические элементы на 1/3-1/2 их высоты заливают эластичным полимерным связующим, формируя дополнительно амортизирующий подслой толщиной 3-5 мм; после предварительной полимеризации при достижении твердо-эластичного состояния изготовленные в устройствах модули пулезащитных керамических экранов с амортизирующим подслоем укладывают в матрицу сплошным слоем внешней поверхностью керамического экрана на поверхность наружного противоосколочного экрана, амортизирующим подслоем наружу, производят вакуумную формовку эластичным полимерным связующим; после завершения полимеризации эластичного полимерного связующего под вакуумом в матрице формуют многослойную полимерную оболочку из слоев защитной армирующей ткани, пропитанной синтетическим связующим, внутреннего противоосколочного экрана с соединением по периметру ее с многослойной полимер-композитной оболочкой наружного противоосколочного экрана и выдерживают до полимеризации; производят термостабилизацию полученного в матрице пакета; изделие извлекают из матрицы, подвергают механической обработке, наносят дополнительно наружный и внутренний согласующие слои, которые выполнены из атмосферостойкого эластичного полимерного материала с коэффициентом диэлектрической проницаемости ε≤2,5.

2. Способ по п. 1, отличающийся тем, что в качестве разделительного слоя на внутреннюю поверхность матрицы наносят полупостоянный разделительный агент Chemlease™ ONE FS компании Chem-Trend.

3. Способ по п. 1, отличающийся тем, что в качестве эластичного полимерного связующего для заливания керамических элементов в модуле и формирования амортизирующего подслоя используют эластичную эпоксидную систему SR8160.

4. Способ по п. 1, отличающийся тем, что в качестве эластичного полимерного связующего для вакуумной формовки используют эластичную эпоксидную систему SR8160.

5. Способ по п. 1, отличающийся тем, что в качестве синтетического связующего для формования многослойной полимерной оболочки из слоев защитной армирующей ткани используют эпоксивинилэфирную смолу DION FR 9300.

6. Способ по п. 1, отличающийся тем, что термостабилизацию изготовленного в матрице пакета производят в три этапа, при температуре 20-24 градусов в течение суток, при температуре 40-42 градусов в течение 6-8 часов, при температуре 60-62 градусов в течение 10-12 часов.

7. Устройство для изготовления пулезащитного керамического экрана, включающее рамку с формообразующими стенками, отличающееся тем, что устройство дополнительно включает плоские основание и плиту; рамка с формообразующими стенками образована планками, закрепленными на верхней поверхности плиты, планки выполнены четырех видов для создания рамок для формования модулей в виде треугольников, или четырехугольников, или шестиугольников; плита выполнена с возможностью перемещения в вертикальном направлении за счет закрепленных на ней, по меньшей мере, трех кронштейнов с винтовыми упорами, которые установлены на основании; в плите выполнены ряды сквозных отверстий диаметром d=D/2-D/4, с шагом D, где здесь и далее D - диаметр керамического элемента, и с расстоянием между рядами D√3/2, со смещением центров отверстий в каждом последующем ряду на D/2; в отверстиях d плиты установлены толкатели, диаметр которых отвечает диаметру d отверстий в плите, высотой более суммы толщин плиты, амортизирующего подслоя и головок винтов крепления планок; во всех планках выполнены сквозные резьбовые отверстия диаметром не более 0,9d, а на формообразующих стенках с рабочей стороны выполнены ниши с цилиндрической поверхностью диаметром D, которые отвечают цилиндрической поверхности керамических элементов; противоположные стенки выполнены плоскими; рабочие торцы всех видов планок выполнены в виде цилиндрического выступа диаметром D, а нерабочие торцы всех видов планок выполнены плоскими; в первом и втором виде планок оси резьбовых отверстий в продольном направлении расположены с шагом D, оси цилиндрических поверхностей полукруглых ниш в продольном направлении расположены с шагом D, расстояние между осями отверстий и цилиндрических поверхностей полукруглых ниш в поперечном направлении D√3/2, смещение в продольном направлении между ними D/2; расстояние между центрами цилиндрических поверхностей полукруглых ниш и плоскими стенками первого и второго вида планок составляет 1,3D, а глубина ниш D/2; в третьем и четвертом видах планок оси резьбовых отверстий в продольном направлении расположены с шагом цилиндрические поверхности ниш диаметром D выполнены двух видов, глубокие и мелкие, шаг в продольном направлении между осями глубоких цилиндрических поверхностей ниш D√3, шаг в продольном направлении между осями мелких цилиндрических поверхностей ниш D√3, причем мелкие ниши выполнены под резьбовыми отверстиями, расстояние в поперечном направлении между их осями D, а глубокие ниши выполнены со смещением от осей резьбовых отверстий в продольном направлении на D√3/2 и с расстоянием в поперечном направлении между их осями D/2; расстояние между осями глубоких и мелких ниш в поперечном направлении D/2; расстояние между центрами цилиндрических поверхностей глубоких ниш и плоской стенкой третьего вида планок составляет 1,5D, а глубина глубоких и мелких ниш 0,75D и 0,25D соответственно; расстояние между центрами цилиндрических поверхностей глубоких ниш и плоской стенкой четвертого вида планок составляет D, а глубина глубоких и мелких ниш 0,75D и 0,25D соответственно; цилиндрические выступы рабочих торцов первого вида планок выполнены плавно переходящими в полукруглую нишу, в центре выступа расположено сквозное резьбовое отверстие; цилиндрические выступы рабочих торцов второго вида планок имеют смежную поверхность со стенкой полукруглой ниши, в центре выступа расположено сквозное резьбовое отверстие; цилиндрические выступы рабочих торцов третьего вида планок выполнены плавно переходящими в глубокую нишу и имеют смежную поверхность со стенкой мелкой ниши; центры цилиндрического выступа рабочего торца и глубокой ниши расположены на одной оси; цилиндрические выступы рабочих торцов четвертого вида планок выполнены плавно переходящими в мелкую нишу и имеют смежную поверхность со стенкой глубокой ниши; в центре выступа расположено сквозное резьбовое отверстие; плита, планки, толкатели выполнены из противоадгезионного материала.

8. Устройство по п. 7, отличающееся тем, что в качестве противоадгезионного материала, из которого выполнены плита, планки, толкатели использован фторопласт Ф-4.

9. Устройство по п. 7, отличающееся тем, что в качестве противоадгезионного материала, из которого выполнены плита, планки, толкатели использован сверхвысокомолекулярный полиэтилен РЕ-1000.

10. Устройство по п. 7, отличающееся тем, что четырехугольные модули сформованы в виде прямоугольников.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОПРОЗРАЧНОГО БРОНЕЭКРАНА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И РАДИОПРОЗРАЧНЫЙ БРОНЕЭКРАН ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2009 |

|

RU2412422C1 |

| Летательный аппарат | 1923 |

|

SU6974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2008 |

|

RU2415367C2 |

| EP 2906902 A1, 19.08.2015 | |||

| EP 3017270 A1, 11.05.2016. | |||

Авторы

Даты

2020-01-15—Публикация

2017-06-16—Подача