Настоящее изобретение относится к способу уменьшения или предупреждения агломерации частиц полиизобутилена в водных средах соединениями LCST (с нижней критической температурой растворения) и к обладающим высокой чистотой изобутиленам, полученным таким образом. Настоящее изобретение также относится к полиизобутиленовым продуктам, содержащим его или образованным из него.

Уровень техники

Каучуки, в частности, содержащие повторяющиеся звенья, образованные из изоолефинов, в промышленности получают по методикам карбокатионной полимеризации. Особенно важным является полиизобутилен.

Карбокатионная полимеризация изоолефинов протекает по сложному механизму. Каталитическая система обычно состоит из двух компонентов: инициатора и кислоты Льюиса, такой как трихлорид алюминия, который часто используют в крупномасштабных промышленных технологиях.

Примеры инициаторов включают источники протонов, такие как галогениды водорода, спирты, фенолы, карбоновые и сульфоновые кислоты и вода.

На стадии инициирования изоолефин взаимодействует с кислотой Льюиса и инициатором с образованием карбениевого иона, который затем взаимодействует с мономером с образованием нового карбениевого иона на так называемой стадии роста цепи.

Типы мономером, тип разбавителя или растворителя и их полярность, температура полимеризации, а также конкретная комбинация кислоты Льюиса и инициатора влияют на реакцию роста цепи и тем самым на включение мономера в растущую полимерную цепь.

В промышленности суспензионную полимеризацию обычно широко используют для получения бутильного каучука, полиизобутилена и т.п. в метилхлориде в качестве разбавителя. Обычно полимеризацию проводят при низкой температуре, обычно ниже -90°С. Метилхлорид используют по многим причинам, включая то, что он растворяет мономеры и катализатор - хлорид алюминия, но не полимерный продукт. Метилхлорид также обладает подходящими температурой замерзания и кипения и поэтому допускает проведение низкотемпературной полимеризации и эффективного отделения от полимера и непрореагировавших мономеров.

Суспензионная полимеризация в метилхлориде обладает дополнительными преимуществами, такими что в реакционной смеси можно обеспечить концентрацию полимера, равную до 40 мас. %, тогда как при полимеризации в растворе максимальная концентрация полимера обычно равна 20 мас. %. Обеспечивается приемлемая относительно низкая вязкость полимеризующейся массы, что позволяет более эффективно отводить тепло полимеризации с помощью теплообмена с поверхности. Суспензионную полимеризацию в метилхлориде используют для получения обладающих большой молекулярной массой полиизобутиленового и изобутиленизопренбутильного каучуков.

При суспензионной полимеризации изобутилена реакционная смесь обычно включает полиизобутилен, разбавитель, остатки мономеров и остатки катализатора. Эту смесь периодически или в промышленности чаще непрерывно переносят в сосуд с водой, включающий

- противоагломерирующее средство, которым может быть, например, соль жирной кислоты многовалентного металла, в частности, стеарат кальция или стеарат цинка, для формирования и сохранения частиц бутильного каучука, которые чаще называют "крошкой бутильного каучука"

- и необязательно, но предпочтительно реагент, обрывающий цепь, которым обычно является водный раствор гидроксида натрия, для нейтрализации остатков инициатора.

В этом сосуде воду обычно нагревают паром для удаления и извлечения разбавителя и непрореагировавших мономеров.

В результате получают суспензию частиц полиизобутилена, которую затем обезвоживают для выделения частиц полиизобутилена. Затем частицы полиизобутиленового каучука сушат, прессуют и упаковывают для доставки.

Противоагломерирующее средство приводит к тому, что на стадиях способа, описанного выше, частицы бутильного каучука остаются суспендированными и проявляют уменьшенную склонность к агломерации.

При отсутствии противоагломерирующего средства естественная высокая адгезионная способность полиизобутилена приведет к быстрому образованию недиспергированной массы каучука в технологической воде, т.е. к остановке процедуры. В дополнение к образованию частиц достаточное количество противоагломерирующего средства следует добавлять для задержки естественной склонности образовавшихся частиц бутильного каучука к агломерации во время разделения, что приведет к загрязнению и закупорке оборудования.

Противоагломерирующие средства, в частности, стеараты кальция и цинка выступают в качестве физико-механического барьера для ограничения непосредственного соприкосновения и адгезии частиц полиизобутилена.

Физическими характеристиками, необходимыми для этих противоагломерирующих средств, являются очень низкая растворимость в воде, которая обычно равна менее 20 мг/л при стандартных условиях, достаточная механическая стабильность для обеспечения эффективного барьера и пригодность для последующей обработки и смешивания с полиизобутиленом для окончательной обработки и сушки.

Основным недостатком солей жирных кислот одно- или многовалентного металла, в частности, стеарата или пальмитата натрия, калия, кальция или цинка, является их химическое взаимодействие с компонентами, обычно компаундируемыми с полиизобутиленом для получения герметиков или клеев, а также их нерастворимость в полиизобутилене, что приводит к нежелательной мутности и непривлекательному внешнему виду.

Множество других полиизобутиленов, полученных после полимеризации или после проводимой после полимеризации модификации в органическом растворе или суспензии, обычно обрабатывают водой и в этом случае также возникают аналогичные затруднения.

Поэтому, все еще необходим способ получения в водных средах полиизобутилена, обладающего уменьшенной или низкой склонностью к агломерации.

Краткое изложение сущности изобретения

Одним объектом настоящего изобретения является способ получения водной суспензии, содержащей суспендированное в ней множество частиц полиизобутилена, способ включает по меньшей мере стадию:

A) взаимодействие органической среды, включающей

i) полиизобутилен и

ii) органический разбавитель

с водной средой, содержащей по меньшей мере одно соединение LCST, обладающее температурой помутнения, равной от 0 до 100°С, предпочтительно от 5 до 100°С, более предпочтительно от 15 до 80°С и еще более предпочтительно от 20 до 70°С и

B) удаление по меньшей мере части органического разбавителя с получением водной суспензии, содержащей частицы полиизобутилена.

Подробное описание изобретения

Настоящее изобретение также относится ко всем комбинациям предпочтительных вариантов осуществления друг с другом, диапазонам параметров, раскрытым ниже в настоящем изобретении, или к наибольшему раскрытому диапазону или параметру.

В одном варианте осуществления органическую среду, включающую полиизобутилен и органический разбавитель, получают по реакции полимеризации.

Если органическую среду, включающую полиизобутилен и органический разбавитель, получают по реакции полимеризации, среда может дополнительно содержать бутилен, оставшийся после реакции полимеризации.

Водная среда может дополнительно содержать соединения не-LCST, где соединения не-LCST

- выбраны из группы, включающей ионогенные или неионогенные поверхностно-активные вещества, эмульгаторы и противоагломерирующие средства, или в другом варианте осуществления представляют собой

- соли одно- или многовалентных металлов или в другом варианте осуществления представляют собой

- стеараты или пальмитаты одно- или многовалентных металлов или в другом варианте осуществления представляют собой

- стеараты или пальмитаты натрия, калия, кальция и цинка.

Поэтому в одном варианте осуществления водная среда содержит 20000 част./млн или менее, предпочтительно 10000 част./млн или менее, более предпочтительно 8000 част./млн или менее, еще более предпочтительно 5000 част./млн или менее и еще более предпочтительно 2000 част./млн или менее и в другом еще более предпочтительном варианте осуществления 1000 част./млн или менее соединений не-LCST, где соединения не-LCST выбраны из четырех указанных выше групп и их содержание предпочтительно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит 500 част./млн или менее, предпочтительно 100 част./млн или менее, более предпочтительно 50 част./млн или менее, еще более предпочтительно 30 част./млн или менее и еще более предпочтительно 10 част./млн или менее и в другом еще более предпочтительном варианте осуществления 1000 част./млн или менее соединений не-LCST, где соединения не-LCST выбраны из четырех указанных выше групп и их содержание предпочтительно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

Если явно не указано иное, то содержания в част./млн означают содержания в массовых частях на миллион.

В одном варианте осуществления водная среда содержит от 0 до 5000 част./млн, предпочтительно от 0 до 2000 част./млн, более предпочтительно от 10 до 1000 част./млн, еще более предпочтительно от 50 до 800 част./млн и еще более предпочтительно от 100 до 600 част./млн солей одно- или многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит от 0 до 5000 част./млн, предпочтительно от 0 до 2000 част./млн, более предпочтительно от 10 до 1000 част./млн, еще более предпочтительно от 50 до 800 част./млн и еще более предпочтительно от 100 до 600 част./млн солей одно- или многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления в водной среде отношение массы стеаратов, пальмитатов и олеатов одно- и многовалентных металлов, если они содержатся, к массе соединений не-LCST составляет от 1:2 до 1:100, предпочтительно от 1:2 до 1:10 и более предпочтительно от 1:5 до 1:10.

В одном варианте осуществления водная среда содержит 550 част./млн или менее, предпочтительно 400 част./млн или менее, более предпочтительно 300 част./млн или менее, еще более предпочтительно 250 част./млн или менее и еще более предпочтительно 150 част./млн или менее и в другом еще более предпочтительном варианте осуществления 100 част./млн или менее солей металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В еще одном варианте осуществления водная среда содержит 550 част./млн или менее, предпочтительно 400 част./млн или менее, более предпочтительно 300 част./млн или менее, еще более предпочтительно 250 част./млн или менее и еще более предпочтительно 150 част./млн или менее и в другом еще более предпочтительном варианте осуществления 100 част./млн или менее солей одно- или многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В одном варианте осуществления водная среда содержит 8000 част./млн или менее, предпочтительно 5000 част./млн или менее, более предпочтительно 2000 част./млн или менее, еще более предпочтительно 1000 част./млн или менее, в другом варианте осуществления предпочтительно 500 част./млн или менее, более предпочтительно 100 част./млн или менее и еще более предпочтительно 15 част./млн или менее и еще более предпочтительно не содержит или содержит от 1 част./млн до 10 част./млн неионогенных поверхностно-активных веществ, представляющих собой соединения не-LCST, выбранные из группы, включающей ионогенные или неионогенные поверхностно-активные вещества, эмульгаторы и противоагломерирующие средства, и содержание указано рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

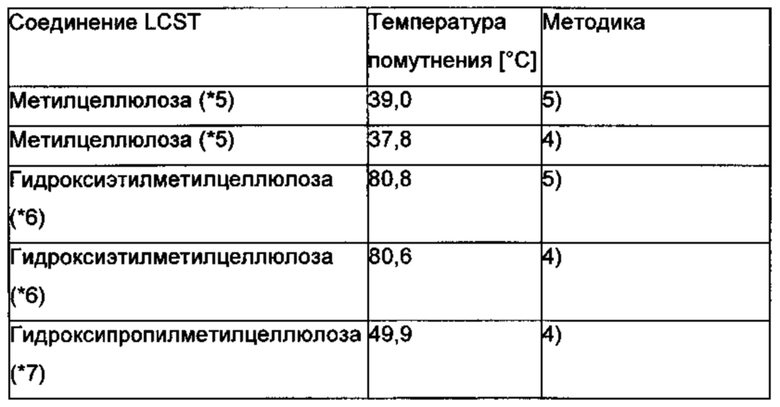

При использовании в настоящем изобретении соединением LCST является соединение, которое растворимо в жидкой среде при более низкой температуре, но осаждается из жидкой среды при температуре выше некоторой температуры, так называемой нижней критической температуры раствора, или LCST температуры. Этот процесс обратим, так что система снова становится гомогенной после охлаждения. Температура, при которой раствор становится прозрачным после охлаждения, называется температурой помутнения (см. стандарт Германии DIN EN 1890 of September 2006). Эта температура характеристична для конкретного соединения и конкретной методики.

В зависимости от природы соединения LCST, которое обычно содержит гидрофильные и гидрофобные группы, для определения температуры помутнения могут потребоваться условия, отличные от указанных в стандарте DIN EN 1890 от сентября 2006. Несмотря на то, что этот стандарт DIN первоначально был разработан для неионогенных поверхностно активных веществ, полученных конденсацией этиленоксида, это методика также позволяет определить температуры помутнения для самых различных соединений не-LCST. Однако установлено, что измененные условия позволяют легче определить температуры помутнения для обладающих другой структурой соединений.

Поэтому термин "соединение LCST" при использовании в настоящем изобретении включает все соединения, которые обладают температурой помутнения, равной от 0 до 100°С, предпочтительно от 5 до 100°С, более предпочтительно от 15 до 80°С и еще более предпочтительно от 20 до 80°С, которую можно определить с помощью по меньшей мере одной из следующих методик:

1) DIN EN 1890 от сентября 2006, метод А

2) DIN EN 1890 от сентября 2006, метод С

3) DIN EN 1890 от сентября 2006, метод Е

4) DIN EN 1890 от сентября 2006, метод А, в котором количество исследуемого соединения уменьшают от равного 1 г/100 мл дистиллированной воды до равного 0,05 г/100 мл дистиллированной воды

5) DIN EN 1890 от сентября 2006, метод А, в котором количество исследуемого соединения уменьшают от равного 1 г/100 мл дистиллированной воды до равного 0,2 г/100 мл дистиллированной воды.

В другом варианте осуществления температуры помутнения, указанные выше, можно определить с помощью по меньшей мере одной из методик 1), 2) или 4).

В предпочтительном варианте осуществления соединениями не-LCST являются такие, для которых температуры помутнения можно определить с помощью по меньшей мере одной из методик 1), 3) или 4).

Вследствие этого соединениями не-LCST являются соединениями, не обладающими температурой помутнения или обладающими температурой помутнения, находящейся за пределами значения, определенного выше в настоящем изобретении. Специалистам в данной области техники известны различные имеющиеся в продаже продукты, для которых различные методики, описанные выше, могут привести к немного различающимся температурам помутнения. Однако измерения в каждой методике являются согласованными и воспроизводимыми в границах их собственных предельных погрешностей и на общие положения настоящего изобретения не влияют различия LCST температуры, определенной для одного и того же соединения, если определенная с помощью по меньшей мере одной из указанных выше методик температура помутнения находится в указанных выше в диапазонах.

Для ясности следует отметить, что ионы металлов, в частности, ионы многовалентных металлов, таких как алюминий, уже поступившие из инициирующей системы, использованной на стадии b), не учитываются при подсчете количества ионов металлов, содержащихся в водной среде, использующейся на стадии А).

В другом варианте осуществления водная среда содержит 70 част./млн или менее, предпочтительно 50 част./млн или менее, более предпочтительно 30 част./млн или менее и еще более предпочтительно 20 част./млн или менее и еще более предпочтительно 10 част./млн или менее солей одно- или многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В еще одном варианте осуществления водная среда содержит 25 част./млн или менее, предпочтительно 10 част./млн или менее, более предпочтительно 8 част./млн или менее и еще более предпочтительно 7 част./млн или менее и еще более предпочтительно 5 част./млн или менее солей одно- или многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит 550 част./млн или менее, предпочтительно 400 част./млн или менее, более предпочтительно 300 част./млн или менее, еще более предпочтительно 250 част./млн или менее и еще более предпочтительно 150 част./млн или менее и в другом еще более предпочтительном варианте осуществления 100 част./млн или менее солей карбоновых кислот многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как стеариновая кислота.

В приведенном ниже примере показано, как проводят расчет.

Молекулярная масса стеарата кальция (C37H70CaO4) равна 607,04 г/моль. Атомная масса металлического кальция равна 40,08 г/моль. Для получения, например, 1 кг водной среды, содержащей 550 част./млн солей многовалентных металлов (стеарата кальция), где приведено содержание находящегося в них металла (кальция) и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде, что достаточно для образования суспензии из органической среды, содержащей 10 г полиизобутилена, водная среда должна содержать (607,04/40,08) × (550 част./млн из 10 г) = 83 мг стеарата кальция или 0,83 мас. % в пересчете на полиизобутилен или 83 част./млн в пересчете на водную среду. Отношение массы водной среды к массе полиизобутилена, содержащегося в органической среде, в этом случае составляет 100: 1.

В еще одном варианте осуществления водная среда содержит 70 част./млн или менее, предпочтительно 50 част./млн или менее, более предпочтительно 30 част./млн или менее и еще более предпочтительно 20 част./млн или менее, и еще более предпочтительно 10 част./млн или менее солей карбоновых кислот многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как пальмитиновая кислота или стеариновая кислота.

В еще одном варианте осуществления водная среда содержит 25 част./млн или менее, предпочтительно 10 част./млн или менее, более предпочтительно 8 част./млн или менее и еще более предпочтительно 7 част./млн или менее, и еще более предпочтительно 5 част./млн или менее солей карбоновых кислот многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как стеариновая кислота.

В одном варианте осуществления водная среда не содержит соли карбоновых кислот многовалентных металлов, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как стеариновая кислота.

В другом варианте осуществления водная среда содержит 100 част./млн или менее, предпочтительно 50 част./млн или менее, более предпочтительно 20 част./млн или менее и еще более предпочтительно 15 част./млн или менее, и еще более предпочтительно 10 част./млн или менее солей одновалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит дополнительно или альтернативно 100 част./млн или менее, предпочтительно 50 част./млн или менее, более предпочтительно 30 част./млн или менее, еще более предпочтительно 20 част./млн или менее и еще более предпочтительно 10 част./млн или менее и в другом еще более предпочтительном варианте осуществления 5 част./млн или менее солей карбоновых кислот одновалентных металлов, таких как стеарат натрия, пальмитат натрия и олеат натрия и стеарат калия, пальмитат калия и олеат калия, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как стеариновая кислота. Примеры одновалентных солей карбоновых кислот включают стеарат, пальмитат и олеат натрия, а также стеарат, пальмитат и олеат калия.

В одном варианте осуществления водная среда не содержит соли карбоновых кислот многовалентных металлов, где карбоновые кислоты выбраны из числа содержащих от 6 до 30 атомов углерода, предпочтительно от 8 до 24 атомов углерода, более предпочтительно от 12 до 18 атомов углерода. В одном варианте осуществления такие карбоновые кислоты выбраны из числа монокарбоновых кислот. В другом варианте осуществления такие карбоновые кислоты выбраны из числа насыщенных монокарбоновых кислот, таких как пальмитиновая или стеариновая кислота.

В другом варианте осуществления водная среда содержит от 0 до 5000 част./млн, предпочтительно от 0 до 2000 част./млн, более предпочтительно от 10 до 1000 част./млн, еще более предпочтительно от 50 до 800 част./млн и еще более предпочтительно от 100 до 600 част./млн карбонатов многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит 550 част./млн или менее, предпочтительно 400 част./млн или менее, более предпочтительно 300 част./млн или менее, еще более предпочтительно 250 част./млн или менее и еще более предпочтительно 150 част./млн или менее и в другом еще более предпочтительном варианте осуществления 100 част./млн или менее карбонатов многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В еще одном варианте осуществления водная среда содержит 70 част./млн или менее, предпочтительно 50 част./млн или менее, более предпочтительно 30 част./млн или менее и еще более предпочтительно 20 част./млн или менее и еще более предпочтительно 10 част./млн или менее карбонатов многовалентных металлов, где приведено содержание находящегося в них металла и оно рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

Карбонатами многовалентных металлов являются, в частности, карбонат магния и карбонат кальция.

Термин "ионы многовалентных металлов" включает, в частности, ионы двухвалентных щелочноземельных металлов, таких как магний, кальций, стронций и барий, предпочтительно магний и кальций, ионы трехвалентных металлов группы 13, таких как алюминий, ионы многовалентных металлов групп 3-12, в частности, ион двухвалентного металла цинка.

Термин "ионы одновалентных металлов" включает, в частности, ионы щелочных металлов, таких как литий, натрий и калий.

В другом варианте осуществления водная среда содержит 500 част./млн или менее, предпочтительно 200 част./млн или менее, более предпочтительно 100 част./млн или менее, еще более предпочтительно 50 част./млн или менее и еще более предпочтительно 20 част./млн или менее и в другом еще более предпочтительном варианте осуществления не содержит слоистые минералы, такие как тальк, что рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

В другом варианте осуществления водная среда содержит 500 част./млн или менее, предпочтительно 200 част./млн или менее, более предпочтительно 100 част./млн или менее, еще более предпочтительно 20 част./млн или менее и еще более предпочтительно 10 част./млн или менее и в другом еще более предпочтительном варианте осуществления 5 част./млн или менее и еще более предпочтительно не содержит диспергирующие средства, эмульгаторы или противоагломерирующие средства, не являющиеся соединениями не-LCST. Термин "множество" означает целое число, равное не менее 2, предпочтительно не менее 20, более предпочтительно не менее 100.

В одном варианте осуществления выражение "водная суспензия, содержащая множество суспендированных в ней частиц полиизобутилена" означает суспензию, содержащую не менее 10 суспендированных в ней дискретных частиц на 1 л, предпочтительно не менее 20 дискретных частиц на 1 л, более предпочтительно не менее 50 дискретных частиц на 1 л и еще более 20 предпочтительно не менее 100 дискретных частиц на 1 л.

Термин "частицы полиизобутилена" означает дискретные частицы любой формы и состава, которые в предпочтительном варианте осуществления обладают размером, равным от 0,05 мм до 25 мм, более предпочтительно от 0,1 до 20 мм.

В одном варианте осуществления среднемассовый размер частиц каучука равен от 0,3 25 до 10,0 мм.

Специалистам в данной области техники очевидно, что частицы полиизобутилена, образовавшиеся в соответствии с настоящим изобретением, все еще могут содержать органический разбавитель и/или остаточные мономеры и дополнительно могут содержать воду, капсулированную в частице полиизобутилена. В одном варианте осуществления частицы полиизобутилена содержат 90 мас. % или более полиизобутилена в пересчете на сумму количеств органического разбавителя, изобутилена и полиизобутилена, предпочтительно 93 мас. % или более, более предпочтительно 94 мас. % или более и еще более предпочтительно 96 мас. % или более.

Как отмечено выше частицы полиизобутилена в литературе часто называют крошкой. Обычно частицы полиизобутилена или крошка обладают неоднородной формой и/или геометрией.

Термин "водная среда" означает среду, содержащую 80 мас. % или более воды, предпочтительно 90 мас. % или более 80 мас. % и еще более предпочтительно 95 мас. % или более воды и еще более предпочтительно 99 мас. % или более.

Остальное вещество до 100 мас. % включает соединения LCST и может дополнительно включать соединения, выбранные из группы, включающей

- соединения не-LCST, определенные выше

- соединения и соли, которые не являются ни соединением LCST, ни соединением не-LCST, определенным выше

- органические разбавители в той степени, в которой они растворимы в водной среде

- если желателен увеличенный срок службы продукта: антиоксиданты и/или стабилизаторы.

В одном варианте осуществления водная среда содержит от 1 до 2000 част./млн антиоксидантов, предпочтительно от 50 до 1000 част./млн более предпочтительно от 80 до 500 част./млн, что рассчитано в пересчете на количество полиизобутилена, содержащегося в органической среде.

Если желательно получение продуктов очень высокой кислоты, то воду, использующуюся для приготовления водной среды, деминерализуют по стандартной методике, такой как ионный обмен, по методикам фильтрования через мембрану, таким как обратный осмос и т.п.

Обычно достаточно использование воды, обладающей жесткостью, равной 8,0 немецких градусов жесткости (°dH) или менее, предпочтительно 6,0°dH или менее, более предпочтительно 3,75°dH или менее и еще более предпочтительно 3,00°dH или менее.

В одном варианте осуществления воду смешивают по меньшей мере с одним LCST соединением и получают концентрат, который в зависимости температуры суспензии или раствора обладает концентрацией соединения LCST, равной от 0,1 до 2 мас. %, предпочтительно от 0,5 до 1 мас. %. Затем этот концентрат дозируют в сосуд и разбавляют дополнительным количеством воды до необходимой концентрации в сосуде, в котором проводят стадию А).

Предпочтительно, если концентрат представляет собой раствор и при дозировании в сосуд обладает температурой, равной от 0 до 35°С, предпочтительно от 10 до 30°С.

Если не указано иное, содержания в част./млн представляют собой мас. част./млн.

Водная среда может дополнительно содержать антиоксиданты и стабилизаторы:

Антиоксиданты и стабилизаторы включают 2,6-ди-трет-бутил-4-метилфенол (ВНТ) и пентаэритрит-тетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропановую кислоту (также известную под названием Irganox® 1010), октадецил-3,5-ди(трет)-бутил-4-гидроксигидроциннамат (также известный под названием Irganox® 1076), трет-бутил-4-гидроксианизол (ВНА), 2-(1,1-диметил)-1,4-бензолдиол (TBHQ), трис(2,4-ди-трет-бутилфенил)фосфат (Irgafos® 168), диоктилдифениламин (Stalite® S), продукты бутилирования п-крезола и дициклопентадиена (Wingstay), а также другие фенольные антиоксиданты и светостабилизаторы - стерически затрудненные амины.

Подходящие антиоксиданты обычно включают 2,4,6-три-трет-бутилфенол, 2,4,6-триизобутилфенол, 2-трет-бутил-4,6-диметил фенол, 2,4-дибутил-6-этилфенол, 2,4-диметил-6-трет-бутилфенол, 2,6-ди-трет-бутилгидрокситолуол (ВНТ), 2,6-ди-трет-бутил-4-этилфенол, 2,6-ди-трет-бутил-4-н-бутилфенол, 2,6-ди-трет-бутил-4-изобутилфенол, 2,6-дициклопентил-4-метилфенол, 4-трет-бутил-2,6-диметилфенол, 4-трет-бутил-2,6-дициклопентилфенол, 4-трет-бутил-2,6-диизопропилфенол, 4,6-ди-трет-бутил-2-метилфенол, 6-трет-бутил-2,4-диметилфенол, 2,6-ди-трет-бутил-3-метилфенол, 4-гидроксиметил-2,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-4-фенилфенол и 2,6-диоктадецил-4-метилфенол, 2,2'-этилиден-бис[4,6-ди-трет-бутилфенол], 2,2'-этилиден-бис[6-трет-бутил-4-изобутилфенол], 2,2'-изобутилиден-бис[4,6-диметилфенол], 2,2'-метилен-бис[4,6-ди-трет-бутилфенол], 2,2'-метилен-бис[4-метил-6-(α-метилциклогексил)фенол], 2,2'-метилен-бис[4-метил-6-циклогексилфенол], 2,2'-метилен-бис[4-метил-6-нонилфенол], 2,2'-метилен-бис[6-(α,α'-диметилбензил)-4-нонилфенол], 2,2'-метилен-бис[6-(α-метилбензил)-4-нонилфенол], 2,2'-метилен-бис[6-циклогексил-4-метилфенол], 2,2'-метилен-бис[6-трет-бутил-4-этилфенол], 2,2'-метилен-бис[6-трет-бутил-4-метилфенол], 4,4'-бутилиден-бис[2-трет-бутил-5-метилфенол], 4,4'-метилен-бис[2,6-ди-трет-бутилфенол], 4,4'-метилен-бис[6-трет-бутил-2-метилфенол], 4,4'-изопропилидендифенол, 4,4-децилиден-бисфенол, 4,4-додецилиден-бисфенол, 4,4'-(1-метилоктилиден)бисфенол, 4,4'-циклогексилиден-бис(2-метилфенол), 4,4'-циклогексилиденбисфенол и пентаэритрит-тетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропановую кислоту (также известную под названием Irganox® 1010).

В одном варианте осуществления средневязкостная молекулярная масса (Mv) полиизобутилена находится в диапазоне от 100 до 3000 кг/моль, предпочтительно в диапазоне от 250 до 3000 кг/моль.

В другом варианте осуществления средневязкостная молекулярная масса (Mv) полиизобутилена находится в диапазоне от 100 до 2000 кг/моль, предпочтительно в диапазоне от 200 до 2000 кг/моль, более предпочтительно в диапазоне от 350 до 1800 кг/моль, еще более предпочтительно в диапазоне от 400 до 1500 кг/моль и еще более предпочтительно от 700 до 1300 кг/моль.

В еще одном варианте осуществления средневязкостная молекулярная масса (Mv) полиизобутилена находится в диапазоне от 2001 до 3000 кг/моль.

В еще одном варианте осуществления средневязкостная молекулярная масса (Mv) полиизобутилена находится в диапазоне от 3001 до 10000 кг/моль.

В одном варианте осуществления показатель полидисперсности полиизобутиленов, соответствующих настоящему изобретению, он находится в диапазоне от 3,0 до 5,5, он измерен по отношению среднемассовой молекулярной массы к среднечисловой молекулярной массе, определенному с помощью гельпроникающей хроматографии.

Полиизобутилен например и обычно обладает вязкостью по Муни, равной не менее 10 (ML 1+8 при 125°С, ASTM D 1646), предпочтительно от 10 до 80, более предпочтительно от 20 до 80 и еще более предпочтительно от 25 до 60 (ML 1+8 при 125°С, ASTM D 1646).

Мономеры

В одном варианте осуществления органическую среду, использующуюся на стадии А), получают способом, включающие по меньшей мере стадии:

a) приготовления реакционной среды, содержащей органический разбавитель и изобутилен

b) полимеризации изобутилена в реакционной среде в присутствии инициирующей системы или катализатора с образованием органической среды, включающей полиизобутилен, органический разбавитель и необязательно оставшиеся мономеры.

Изобутилен может содержаться в реакционной среде в количестве, составляющем от 0,01 мас. % до 80 мас. %, предпочтительно от 0,1 мас. % до 65 мас. %, более предпочтительно от 10,0 мас. % до 65,0 мас. % и еще более предпочтительно от 25,0 мас. % до 65,0 мас. % или в другом варианте осуществления от 10,0 до 20,0 мас. %.

В одном варианте осуществления изобутилен очищают перед использованием на стадии а), в особенности если его рециркулируют со стадии d). Очистку изобутилена можно провести путем пропускания через колонки с адсорбентом, содержащие подходящие молекулярные сита или адсорбирующие материалы на основе оксида алюминия. Для сведения к минимуму мешающего воздействия на реакцию полимеризации полную концентрацию воды и веществ, таких как спирты и другие органические оксигенаты, которые действуют, как яды по отношению к реакционной смеси, предпочтительно уменьшают до равной менее примерно 100 мас. част./млн.

Органические разбавители

Термин "органический разбавитель" разбавляющие или растворяющие органические химикаты, которые являются жидкими при условиях проведения реакций. Можно использовать любой подходящий органический разбавитель, который не взаимодействует или в существенной степени не взаимодействует с мономерами или компонентами инициирующей системы.

Однако специалисты в данной области техники понимают, что могут происходить взаимодействие между разбавителем и мономерами или компонентами инициирующей системы или катализатором.

Кроме того, термин органический разбавитель включает смеси по меньшей мере двух разбавители.

Примеры органических разбавителей включают гидрохлоруглерод(ы), такой как метилхлорид, метиленхлорид или этилхлорид.

Другие примеры органических разбавителей включают гидрофторуглероды, описывающиеся формулой: CxHyFz, где х означает целое число, равное от 1 до 40, альтернативно от 1 до 30, альтернативно от 1 до 20, альтернативно от 1 до 10, альтернативно от 1 до 6, альтернативно от 2 до 20, альтернативно от 3 до 10, альтернативно от 3 до 6, наиболее предпочтительно от 1 до 3, где y и z являются целыми числами и равны не менее 1.

В одном варианте осуществления гидрофторуглерод(ы) выбран (выбраны) из группы, включающей насыщенные гидрофторуглероды, такие как фторметан; дифторметан; трифторметан; фторэтан; 1,1-дифторэтан; 1,2-дифторэтан; 1,1,1-трифторэтан; 1,1,2-трифторэтан; 1,1,2,2-тетрафторэтан; 1,1,1,2,2-пентафторэтан; 1-фторпропан; 2-фторпропан; 1,1-дифторпропан; 1,2-дифторпропан; 1,3-дифторпропан; 2,2-дифторпропан; 1,1,1-трифторпропан; 1,1,2-трифторпропан; 1,1,3-трифторпропан; 1,2,2-трифторпропан; 1,2,3-трифторпропан; 1,1,1,2-тетрафторпропан; 1,1,1,3-тетрафторпропан; 1,1,2,2-тетрафторпропан; 1,1,2,3-тетрафторпропан; 1,1,3,3-тетрафторпропан; 1,2,2,3-тетрафторпропан; 1,1,1,2,2-пентафторпропан; 1,1,1,2,3-пентафторпропан; 1,1,1,3,3-пентафторпропан; 1,1,2,2,3-пентафторпропан; 1,1,2,3,3-пентафторпропан; 1,1,1,2,2,3-гексафторпропан; 1,1,1,2,3,3-гексафторпропан; 1,1,1,3,3,3-гексафторпропан; 1,1,1,2,2,3,3-гептафторпропан; 1,1,1,2,3,3,3-гептафторпропан; 1-фторбутан; 2-фторбутан; 1,1-дифторбутан; 1,2-дифторбутан; 1,3-дифторбутан; 1,4-дифторбутан; 2,2-дифторбутан; 2,3-дифторбутан; 1,1,1-трифторбутан; 1,1,2-трифторбутан; 1,1,3-трифторбутан; 1,1,4-трифторбутан; 1,2,2-трифторбутан; 1,2,3-трифторбутан; 1,3,3-трифторбутан; 2,2,3-трифторбутан; 1,1,1,2-тетрафторбутан; 1,1,1,3-тетрафторбутан; 1,1,1,4-тетрафторбутан; 1,1,2,2-тетрафторбутан; 1,1,2,3-тетрафторбутан; 1,1,2,4-тетрафторбутан; 1,1,3,3-тетрафторбутан; 1,1,3,4-тетрафторбутан; 1,1,4,4-тетрафторбутан; 1,2,2,3-тетрафторбутан; 1,2,2,4-тетрафторбутан; 1,2,3,3-тетрафторбутан; 1,2,3,4-тетрафторбутан; 2,2,3,3-тетрафторбутан; 1,1,1,2,2-пентафторбутан; 1,1,1,2,3-пентафторбутан; 1,1,1,2,4-пентафторбутан; 1,1,1,3,3-пентафторбутан; 1,1,1,3,4-пентафторбутан; 1,1,1,4,4-пентафторбутан; 1,1,2,2,3-пентафторбутан; 1,1,2,2,4-пентафторбутан; 1,1,2,3,3-пентафторбутан; 1,1,2,4,4-пентафторбутан; 1,1,3,3,4-пентафторбутан; 1,2,2,3,3-пентафторбутан; 1,2,2,3,4-пентафторбутан; 1,1,1,2,2,3-гексафторбутан; 1,1,1,2,2,4-гексафторбутан; 1,1,1,2,3,3-гексафторбутан, 1,1,1,2,3,4-гексафторбутан; 1,1,1,2,4,4-гексафторбутан; 1,1,1,3,3,4-гексафторбутан; 1,1,1,3,4,4-гексафторбутан; 1,1,1,4,4,4-гексафторбутан; 1,1,2,2,3,3-гексафторбутан; 1,1,2,2,3,4-гексафторбутан; 1,1,2,2,4,4-гексафторбутан; 1,1,2,3,3,4-гексафторбутан; 1,1,2,3,4,4-гексафторбутан; 1,2,2,3,3,4-гексафторбутан; 1,1,1,2,2,3,3-гептафторбутан; 1,1,1,2,2,4,4-гептафторбутан; 1,1,1,2,2,3,4-гептафторбутан; 1,1,1,2,3,3,4-гептафторбутан; 1,1,1,2,3,4,4-гептафторбутан; 1,1,1,2,4,4,4-гептафторбутан; 1,1,1,3,3,4,4-гептафторбутан; 1,1,1,2,2,3,3,4-октафторбутан; 1,1,1,2,2,3,4,4-октафторбутан; 1,1,1,2,3,3,4,4-октафторбутан; 1,1,1,2,2,4,4,4-октафторбутан; 1,1,1,2,3,4,4,4-октафторбутан; 1,1,1,2,2,3,3,4,4-нонафторбутан; 1,1,1,2,2,3,4,4,4-нонафторбутан; 1-фтор-2-метил пропан; 1,1-дифтор-2-метил пропан; 1,3-дифтор-2-метилпропан; 1,1,1-трифтор-2-метил пропан; 1,1,3-трифтор-2-метил пропан; 1,3-дифтор-2-(фторметил)пропан; 1,1,1,3-тетрафтор-2-метил пропан; 1,1,3,3-тетрафтор-2-метилпропан; 1,1,3-трифтор-2-(фторметил)пропан; 1,1,1,3,3-пентафтор-2-метилпропан; 1,1,3,3-тетрафтор-2-(фторметил)пропан; 1,1,1,3-тетрафтор-2-(фторметил)пропан; фторциклобутан; 1,1-дифторциклобутан; 1,2-дифторциклобутан; 1,3-дифторциклобутан; 1,1,2-трифторциклобутан; 1,1,3-трифторциклобутан; 1,2,3-трифторциклобутан; 1,1,2,2-тетрафторциклобутан; 1,1,3,3-тетрафторциклобутан; 1,1,2,2,3-пентафторциклобутан; 1,1,2,3,3-пентафторциклобутан; 1,1,2,2,3,3-гексафторциклобутан; 1,1,2,2,3,4-гексафторциклобутан; 1,1,2,3,3,4-гексафторциклобутан; 1,1,2,2,3,3,4-гептафторциклобутан; Особенно предпочтительные гидрофторуглероды включают дифторметан, трифторметан, 1,1-дифторэтан, 1,1,1-трифторэтан, фторметан и 1,1,1,2-тетрафторэтан.

В одном другом варианте осуществления гидрофторуглерод(ы) выбран (выбраны) из группы, включающей ненасыщенные гидрофторуглероды, такие как винилфторид; 1,2-дифторэтен; 1,1,2-трифторэтен; 1-фторпропен, 1,1-дифторпропен; 1,2-дифторпропен; 1,3-дифторпропен; 2,3-дифторпропен; 3,3-дифторпропен; 1,1,2-трифторпропен; 1,1,3-трифторпропен; 1,2,3-трифторпропен; 1,3,3-трифторпропен; 2,3,3-трифторпропен; 3,3,3-трифторпропен; 2,3,3,3-тетрафтор-1-пропен; 1-фтор-1-бутен; 2-фтор-1-бутен; 3-фтор-1-бутен; 4-фтор-1-бутен; 1,1-дифтор-1-бутен; 1,2-дифтор-1-бутен; 1,3-дифторпропен; 1,4-дифтор-1-бутен; 2,3-дифтор-1-бутен; 2,4-дифтор-1-бутен; 3,3-дифтор-1-бутен; 3,4-дифтор-1-бутен; 4,4-дифтор-1-бутен; 1,1,2-трифтор-1-бутен; 1,1,3-трифтор-1-бутен; 1,1,4-трифтор-1-бутен; 1,2,3-трифтор-1-бутен; 1,2,4-трифтор-1-бутен; 1,3,3-трифтор-1-бутен; 1,3,4-трифтор-1-бутен; 1,4,4-трифтор-1-бутен; 2,3,3-трифтор-1-бутен; 2,3,4-трифтор-1-бутен; 2,4,4-трифтор-1-бутен; 3,3,4-трифтор-1-бутен; 3,4,4-трифтор-1-бутен; 4,4,4-трифтор-1-бутен; 1,1,2,3-тетрафтор-1-бутен; 1,1,2,4-тетрафтор-1-бутен; 1,1,3,3-тетрафтор-1-бутен; 1,1,3,4-тетрафтор-1-бутен; 1,1,4,4-тетрафтор-1-бутен; 1,2,3,3-тетрафтор-1-бутен; 1,2,3,4-тетрафтор-1-бутен; 1,2,4,4-тетрафтор-1-бутен; 1,3,3,4-тетрафтор-1-бутен; 1,3,4,4-тетрафтор-1-бутен; 1,4,4,4-тетрафтор-1-бутен; 2,3,3,4-тетрафтор-1-бутен; 2,3,4,4-тетрафтор-1-бутен; 2,4,4,4-тетрафтор-1-бутен; 3,3,4,4-тетрафтор-1-бутен; 3,4,4,4-тетрафтор-1-бутен; 1,1,2,3,3-пентафтор-1-бутен; 1,1,2,3,4-пентафтор-1-бутен; 1,1,2,4,4-пентафтор-1-бутен; 1,1,3,3,4-пентафтор-1-бутен; 1,1,3,4,4-пентафтор-1-бутен; 1,1,4,4,4-пентафтор-1-бутен; 1,2,3,3,4-пентафтор-1-бутен; 1,2,3,4,4-пентафтор-1-бутен; 1,2,4,4,4-пентафтор-1-бутен; 2,3,3,4,4-пентафтор-1-бутен; 2,3,4,4,4-пентафтор-1-бутен; 3,3,4,4,4-пентафтор-1-бутен; 1,1,2,3,3,4-гексафтор-1-бутен; 1,1,2,3,4,4-гексафтор-1-бутен; 1,1,2,4,4,4-гексафтор-1-бутен; 1,2,3,3,4,4-гексафтор-1-бутен; 1,2,3,4,4,4-гексафтор-1-бутен; 2,3,3,4,4,4-гексафтор-1-бутен; 1,1,2,3,3,4,4-гептафтор-1-бутен; 1,1,2,3,4,4,4-гептафтор-1-бутен; 1,1,3,3,4,4,4-гептафтор-1-бутен; 1,2,3,3,4,4,4-гептафтор-1-бутен; 1-фтор-2-бутен; 2-фтор-2-бутен; 1,1-дифтор-2-бутен; 1,2-дифтор-2-бутен; 1,3-дифтор-2-бутен; 1,4-дифтор-2-бутен; 2,3-дифтор-2-бутен; 1,1,1-трифтор-2-бутен; 1,1,2-трифтор-2-бутен; 1,1,3-трифтор-2-бутен; 1,1,4-трифтор-2-бутен; 1,2,3-трифтор-2-бутен; 1,2,4-трифтор-2-бутен; 1,1,1,2-тетрафтор-2-бутен; 1,1,1,3-тетрафтор-2-бутен; 1,1,1,4-тетрафтор-2-бутен; 1,1,2,3-тетрафтор-2-бутен; 1,1,2,4-тетрафтор-2-бутен; 1,2,3,4-тетрафтор-2-бутен; 1,1,1,2,3-пентафтор-2-бутен; 1,1,1,2,4-пентафтор-2-бутен; 1,1,1,3,4-пентафтор-2-бутен; 1,1,1,4,4-пентафтор-2-бутен; 1,1,2,3,4-пентафтор-2-бутен; 1,1,2,4,4-пентафтор-2-бутен; 1,1,1,2,3,4-пехат1иого-2-бутен; 1,1,1,2,4,4-гексафтор-2-бутен; 1,1,1,3,4,4-гексафтор-2-бутен; 1,1,1,4,4,4-гексафтор-2-бутен; 1,1,2,3,4,4-гексафтор-2-бутен; 1,1,1,2,3,4,4-гептафтор-2-бутен; 1,1,1,2,4,4,4-гептафтор-2-бутен; и их смеси.

Другие примеры органических разбавителей включают гидрохлорфторуглероды.

Другие примеры органических разбавителей включают углеводороды, предпочтительно алканы, которыми в другом предпочтительном варианте осуществления являются выбранные из группы, включающей пропан, изобутан, пентан, метил циклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан.

Другие примеры углеводородных разбавителей включают бензол, толуол, ксилол, орто-ксилол, пара-ксилол и мета-ксилол.

Подходящие органические разбавители дополнительно включают смеси по меньшей мере двух соединений, выбранных из группы, включающей гидрохлоруглероды, гидрофторуглероды, гидрохлорфторуглероды и углеводороды. Конкретные комбинации включают смеси гидрохлоруглеродов и гидрофторуглеродов, такие как смеси метилхлорида и 1,1,1,2-тетрафторэтана, в частности, содержащие от 40 до 60 об. % метилхлорида и от 40 до 60 об. % 1,1,1,2-тетрафторэтана, где указанные выше два разбавителя добавляют до 90-100 об. %, предпочтительно до 95-100 об. % полный объем разбавителя, где возможный остаток до 100 об. % включает другие галогенированные углеводороды; или смеси метилхлорида и по меньшей мере одного алкана или смеси алканов, такие как смеси, содержащие не менее 90 мас. %, предпочтительно 95 мас. % алканов, обладающих температурой кипения при давлении, равном 1013 гПа, равной от -5°С до 100°С, или в другом варианте осуществления от 35°С до 85°С. В другом варианте осуществления не менее 99,9 мас. %, предпочтительно 100 мас. % алканов обладают температурой кипения при давлении, равном 1013 гПа, равной 100°С или более низкой, предпочтительно находящейся в диапазоне от 35 до 100°С, более предпочтительно равной 90°С или более низкой, еще более предпочтительно находящейся в диапазоне от 35 до 90°С.

В зависимости от характера полимеризации, проводимой на стадии b), органический разбавитель выбирают таким, чтобы в нем можно было проводить суспензионную полимеризацию или полимеризацию в растворе.

Инициирующая система

На стадии b) изобутилен в реакционной среде полимеризуют в присутствии инициирующей системы с образованием среды, включающей полиизобутилен, органический разбавитель и необязательно остаточный изобутилен.

Инициирующие системы, в частности, для полиизобутиленов, получаемых с помощью катионной полимеризации, обычно содержат по меньшей мере одну кислоту Льюиса и инициатор.

Кислоты Льюиса

Подходящие кислоты Льюиса включают соединения, описывающиеся формулой МХ3, в которой М означает элемент группы 13 и X означает галоген. Примеры таких соединений включают трихлорид алюминия, трибромид алюминия, трихлорид бора, трибромид бора, трихлорид галлия и трифторид индия, где трихлорид алюминия является предпочтительным.

Другие подходящие кислоты Льюиса включают соединения, описывающиеся формулой MR(m)X(3-m), в которой М означает элемент группы 13, X означает галоген, R означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы; и m равно 1 или 2. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Примеры таких соединений включают дибромид метилалюминия, дихлорид метилалюминия, дибромид этилалюминия, дихлорид этилалюминия, дибромид бутилалюминия, дихлорид бутилалюминия, диметилбромид алюминия, диметилхлорид алюминия, диэтилбромид алюминия, диэтилхлорид алюминия, дибутилбромид алюминия, дибутилхлорид алюминия, сесквибромид метилалюминия, сесквихлорид метилалюминия, сесквибромид этилалюминия, сесквихлорид этилалюминия и любую их смесь. Предпочтительными являются диэтилхлорид алюминия (Et2AlCl или DEAC), сесквихлорид этилалюминия (Et1,5AlCl1,5 или EASC), дихлорид этилалюминия (EtAlCl2 или EADC), диэтилбромид алюминия (Et2AlBr или DEAB), сесквибромид этилалюминия (Et1,5AlBr1,5 или EASB) и дибромид этилалюминия (EtAlBr2 или EADB) и любая их смесь.

Другие подходящие кислоты Льюиса включают соединения, описывающиеся формулой M(RO)nR'mX(3-(m+n)); в которой М означает металл группы 13; в которой RO означает одновалентный гидрокарбоксильный радикал, выбранный из группы, включающей С1-С30-алкоксигруппу, С7-С30-арилоксигруппу, С7-С30-арилалкоксигруппу, С7-С30-алкиларилоксигруппу; R' означает одновалентный углеводородный радикал, выбранный из группы, включающей C1-C12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы, определенные выше; n означает число, равное от 0 до 3 и m означает число, равное от 0 до 3, так что сумма n и m равна не более 3; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Для задач настоящего изобретения специалист в данной области техники должен понимать, что термины "алкоксигруппа" и "арилоксигруппа" являются структурными эквивалентами алкоксидов и феноксидов соответственно. Термин "арилалкоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкоксигруппы. Термин "алкиларил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилоксигруппы.

Неограничивающие примеры этих кислот Льюиса включают дихлорид метоксиалюминия, дихлорид этоксиалюминия, 2,6-ди-трет-дихлорид бутилфеноксиалюминия, хлорид метоксиметилалюминия, хлорид 2,6-ди-трет-бутилфеноксиметилалюминия, дихлорид изопропооксигаллия и фторид феноксиметилиндия.

Другие подходящие кислоты Льюиса включают соединения, описывающиеся формулой M(RC=OO)nR'mX(3-(m+n)), в которой М означает металл группы 13; в которой RC=00 означает одновалентный гидрокарбацильный радикал, выбранный из группы, включающей C1-С30-алкилацилоксильные, С7-С30-арилацилоксильные, С7-С30-арилалкилацилоксильные, С7-С30-алкиларилацилоксильные радикалы; R' означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С17-алкиларильные радикалы, определенные выше; n означает число, равное от 0 до 3 и m означает число, равное от 0 до 3, так что сумма n и m равна не более 3; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Термин "арилалкилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкилацилоксигруппы. Термин "алкиларилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилацилоксигруппы. Неограничивающие примеры этих кислот Льюиса включают дихлорид ацетоксиалюминия, дибромид бензоилоксиалюминия, дифторид бензоилоксигаллия, хлорид метилацетоксиалюминия и трихлорид изопропилоксииндия.

Другие подходящие кислоты Льюиса включают соединения на основе металлов групп 4, 5, 14 и 15 Периодической системы элементов, включая металлы титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут.

Однако специалист в данной области техники должен понимать, что некоторые элементы больше подходят для применения в практике настоящего изобретения. Кислоты Льюиса, содержащие металл группы 4, 5 и 14, описываются общей формулой МХ4; в которой М означает металл группы 4, 5 или 14; и X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид. Неограничивающие примеры включают тетрахлорид титана, тетрабромид титана, тетрахлорид ванадия, тетрахлорид олова и тетрахлорид циркония. Кислоты Льюиса, содержащие металл группы 4, 5 или 14, также могут содержать более одного типа галогена. Неограничивающие примеры включают бромидтрихлорид титана, дибромиддихлорид титана, бромидтрихлорид ванадия и хлоридтрифторид олова.

Кислоты Льюиса, содержащие металл группы 4, 5 и 14, применимые в настоящем изобретении, также могут описываться общей формулой MRnX(4-n); в которой М означает металл группы 4, 5 или 14; в которой R означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы; n означает целое число, равное от 0 до 4; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Термин "арилалкил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкила.

Термин "алкиларил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арила.

Неограничивающие примеры этих кислот Льюиса включают трихлорид бензилтитана, дихлорид дибензилтитана, трихлорид бензилциркония, дибромид дибензилциркония, трихлорид метилтитана, дифторид диметилтитана, дихлорид диметилолова и трихлорид фенилванадия.

Кислоты Льюиса, содержащие металл группы 4, 5 и 14, применимые в настоящем изобретении, также могут описываться общей формулой M(RO)nR'mX4-(m+n); в которой М означает металл группы 4, 5 или 14, в которой RO означает одновалентный гидрокарбоксильный радикал, выбранный из группы, включающей C1-С30-алкоксильные, С7-С30-арилоксильные, С7-С30-арилалкоксильные, С7-С30-алкиларилоксильные радикалы; R' означает одновалентный углеводородный радикал, выбранный из группы, состоящей из, R означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-C14-алкиларильные радикалы, определенные выше; n означает целое число, равное от 0 до 4 и m означает целое число, равное от 0 до 4, так что сумма n и m равна не более 4; X выбран из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Для задач настоящего изобретения специалист в данной области техники должен понимать, что термины "алкоксигруппа" и "арилоксигруппа" являются структурными эквивалентами алкоксидов и феноксидов соответственно. Термин "арилалкоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкоксигруппы.

Термин "алкиларил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилоксигруппы. Неограничивающие примеры этих кислот Льюиса включают трихлорид метоксититана, трихлорид н-бутоксититана, дихлорид ди(изопропокси)титана, трибромид феноксититана, трифторид фенил метоксициркония, дихлорид метилметоксититана, дихлорид метилметоксиолова и дихлорид бензилизопропоксиванадия.

Кислоты Льюиса, содержащие металл группы 4, 5 и 14, применимые в настоящем изобретении, также могут описываться общей формулой M(RC=OO)nR'mX(4-(m+n); в которой М означает металл группы 4, 5 или 14; в которой RC=00 означает одновалентный гидрокарбацильный радикал, выбранный из группы, включающей C1-С30-алкилацилоксильные, С7-С30-арилацилоксильные, С7-С30-арилалкилацилоксильные, С7-С30-алкиларилацилоксильные радикалы; R' означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы, определенные выше; n означает целое число, равное от 0 до 4 и m означает целое число, равное от 0 до 4, так что сумма n и m равна не более 4; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Термин "арилалкилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкилацилоксигруппы.

Термин "алкиларилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилацилоксигруппы. Неограничивающие примеры этих кислот Льюиса включают трихлорид ацетоксититана, трибромид бензоилциркония, трифторид бензоилоксититана, трихлорид изопропоизоксиолова, дихлорид метилацетоксититана и хлорид бензоилоксиванадия.

Кислоты Льюиса, содержащие металл группы 5, применимые в настоящем изобретении, также могут описываться общей формулой МОХ3; в которой М означает металл группы 5 и в которой X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. Неограничивающим примером является окситрихлорид ванадия. Кислоты Льюиса, содержащие металл группы 15, описываются общей формулой МХy, в которой М означает металл группы 15 и X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор и у равно 3, 4 или 5. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид. Неограничивающие примеры включают гексахлорид сурьмы, гексафторид сурьмы и пентафторид мышьяка. Кислоты Льюиса, содержащие металл группы 15, также могут содержать более одного типа галогена. Неограничивающие примеры включают хлоридпентафторид сурьмы, трифторид мышьяка, трихлорид висмута и фторидтетрахлорид мышьяка.

Кислоты Льюиса, содержащие элемент группы 15, применимые в настоящем изобретении, также могут описываться общей формулой MRnXy-n; в которой М означает металл группы 15; в которой R означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы; и n означает целое число, равное от 0 до 4; y равно 3, 4 или 5, так что n меньше, чем y; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид. Термин "арилалкил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкила. Термин "алкиларил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арила. Неограничивающие примеры этих кислот Льюиса включают хлорид тетрафенилмышьяка и дихлорид трифенилмышьяка.

Кислоты Льюиса, содержащие элемент группы 15, применимые в настоящем изобретении, также могут описываться общей формулой M(RO)nR'mXy-(m+n); в которой М означает металл группы 15, в которой RO означает одновалентный гидрокарбоксильный радикал, выбранный из группы, включающей C1-C30-алкоксильные, С7-С30-арилоксильные, С7-С30-арилалкоксильные, С7-С30-алкиларилоксильные радикалы; R' означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-С14-алкиларильные радикалы, определенные выше; n означает целое число, равное от 0 до 4 и m означает целое число, равное от 0 до 4 и y равно 3, 4 или 5, так что сумма n и m меньше, чем y; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид. Для задач настоящего изобретения специалист в данной области техники должен понимать, что термины "алкоксигруппа" и "арилоксигруппа" являются структурными эквивалентами алкоксидов и феноксидов соответственно. Термин "арилалкоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкоксигруппы. Термин "алкиларил" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилоксигруппы. Неограничивающие примеры этих кислот Льюиса включают тетрахлорметоксисурьму, диметокситрихлорсурьму, дихлорметоксимышьяк, хлордиметоксимышьяк и дифторметоксимышьяк. Кислоты Льюиса, содержащие элемент группы 15, применимые в настоящем изобретении, также могут описываться общей формулой M(RC=OO)nR'mXy-(m+n); в которой М означает металл группы 15; в которой RC=OO означает одновалентный гидрокарбацилоксильный радикал, выбранный из группы, включающей C1-C30-алкилацилоксильные, С7-С30-арилацилоксильные, С7-С30-арилалкилацилоксильные, С7-С30-алкиларилацилоксильные радикалы; R' означает одновалентный углеводородный радикал, выбранный из группы, включающей С1-С12-алкильные, С6-С10-арильные, С7-С14-арилалкильные и С7-C14-алкиларильные радикалы, определенные выше; n означает целое число, равное от 0 до 4 и m означает целое число, равное от 0 до 4 и y равно 3, 4 или 5, так что сумма лит меньше, чем y; X означает галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. X также может означать азид, изоцианат, тиоцианат, изотиоцианат или цианид. Термин "арилалкилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении алкилацилоксигруппы. Термин "алкиларилацилоксигруппа" означает радикал, содержащий и алифатические, и ароматические структуры, радикал находится в положении арилацилоксигруппы. Неограничивающие примеры этих кислот Льюиса включают ацететотетрахлорсурьму, (бензоато)тетрахлорсурьму и ацетатхлорид висмута.

Кислоты Льюиса, такие как метилалюминоксан (МАО) и специально полученные слабо координирующие кислоты Льюиса, такие как B°C6F5)3, также являются подходящими кислотами Льюиса в контексте настоящего изобретения.

Слабо координирующие кислоты Льюиса исчерпывающим образом раскрыты в WO 2004/067577 А в разделах [117]-[129], они включены в настоящее изобретение в качестве ссылки.

Инициаторы

Инициаторами, применимыми в настоящем изобретении, являются такие инициаторы, которые могут образовывать комплекс с выбранной кислотой Льюиса с образованием комплекса, который взаимодействует с мономерами и тем самым обеспечивает рост полимерной цепи.

В предпочтительном варианте осуществления инициатор включает по меньшей мере одно соединение, выбранное из группы, включающей воду, галогениды водорода, карбоновые кислоты, галогенангидриды карбоновых кислот, сульфоновые кислоты, галогенангидриды сульфоновых кислот, спирты, фенолы, третичные алкилгалогениды, третичные арилалкилгалогениды, третичные алкиловые сложные эфиры, третичные арилалкиловые сложные эфиры, третичные алкиловые простые эфиры, третичные арилалкиловые простые эфиры, алкилгалогениды, арил галогениды, алкиларилгалогениды и галогенангидриды арилалкиловых кислот.

Предпочтительные инициаторы - галогениды водорода включают хлорид водорода, бромид водорода и йодид водорода. Особенно предпочтительным галогенидом водорода является хлорид водорода.

Предпочтительные карбоновые кислоты включают алифатические и ароматические карбоновые кислоты.

Примеры карбоновых кислот, применимых в настоящем изобретении, включают уксусную кислоту, попановую кислоту, бутановую кислоту; коричную кислоту, бензойную кислоту, 1-хлоруксусную кислоту, дихлоруксусную кислоту, трихлоруксусную кислоту, трифторуксусную кислоту, п-хлорбензойную кислоту, и п-фторбензойную кислоту. Особенно предпочтительные карбоновые кислоты включают трихлоруксусную кислоту, трифторуксусную кислоту и п-фторбензойную кислоту.

Галогенангидриды карбоновых кислот, применимые в настоящем изобретении, по структуре аналогичны карбоновым кислотам и в них галогенид заменяет группу ОН кислоты. Галогенидом может быть фторид, хлорид, бромид или йодид и хлорид является предпочтительным.

Галогенангидриды карбоновых кислот, применимые в настоящем изобретении, включают ацетилхлорид, ацетилбромид, циннамилхлорид, бензоилхлорид, бензоилбромид, трихлорацетилхлорид, трифторацетилхлорид, трифторацетилхлорид и п-фторбензоилхлорид. Особенно предпочтительные кислот галогениды включают ацетилхлорид, ацетилбромид, трихлорацетилхлорид, трифторацетилхлорид и п-фторбензоилхлорид.

Сульфоновые кислоты, применимые в качестве инициаторов в настоящем изобретении, включают алифатические и ароматические сульфоновые кислоты. Примеры предпочтительных сульфоновых кислот включают метансульфоновую кислоту, трифторметансульфоновую кислоту, трихлорметансульфоновую кислоту и п-толуолсульфоновуюкислоту.

Галогенангидриды сульфоновых кислот, применимые в настоящем изобретении, по структуре аналогичны сульфоновым кислотам и в них галогенид заменяет группу ОН исходной кислоты. Галогенидом может быть фторид, хлорид, бромид или йодид и хлорид является предпочтительным.

Получение галогенангидридов сульфоновых кислот из исходных сульфоновых кислот известно в предшествующем уровне техники и специалист в данной области техники должен быть знаком с этими методиками. Предпочтительные галогенангидриды сульфоновых кислот, применимые в настоящем изобретении, включают метансульфонилхлорид, метансульфонилбромид, трихлорметансульфонилхлорид, трифторметансульфонилхлорид и п-толуолсульфонилхлорид.

Спирты, применимые в настоящем изобретении, включают метанол, этанол, пропанол, 2-пропанол, 2-метилпропан-2-ол, циклогексанол и бензиловый спирт.

Фенолы, применимые в настоящем изобретении, включают фенол; 2-метилфенол; 2,6-диметилфенол; п-хлорфенол; п-фторфенол; 2,3,4,5,6-пентафторфенол; и 2-гидроксинафталин.

Инициирующая система может дополнительно включать кислород- или азотсодержащие соединения, отличающиеся от указанных выше, предназначенные для дополнительного влияния на активность или повышения активности. Такие соединения включают простые эфиры, амины, N-гетероароматические соединения, кетоны, сульфоны и сульфоксиды, а также эфиры и амиды карбоновых кислот.

Простые эфиры включают метилэтиловый эфир, диэтиловый эфир, ди-н-пропиловый эфир, трет-бутилметиловый эфир, ди-н-бутиловый эфир, тетрагидрофуран, диоксан, анизол или фенетол.

Амины включают н-пентиламин, N,N-диэтилметиламин, N,N-диметилпропиламин, N-метилбутиламин, N,N-диметилбутиламин, N-этилбутиламин, гексиламин, N-метилгексиламин, н-бутилпропиламин, гептиламин, 2-аминогруппу гептан, 3-аминогептан, N,N-дипропилэтиламин, N,N-диметилгексиламин, октиламин, анилин, бензиламин, N-метиланилин, фенетиламин, N-этиланилин, 2,6-диэтиланилин, амфетамин, н-пропиланилин, фентермин, н-бутиланилин, N,N-диэтиланилин, 2,6-диэтиланилин, дифениламин, пиперидин, N-метилпиперидин и трифениламин.

N-Гетероароматические соединения включают пиридин, 2-, 3- или 4-метилпиридин, диметилпиридин, этиленпиридин и 3-метил-2-фенилпиридин.

Кетоны включают ацетон, бутанон, пентанон, гексанон, циклогексанон, 2,4-гександион, ацетилацетон и ацетонилацетон.

Сульфоны и сульфоксиды включают диметилсульфоксид, диэтилсульфоксид и сульфолан.

Эфиры карбоновых кислот включают метилацетат, этилацетат, винилацетат, пропилацетат, аллилацетат, бензилацетат, метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, диметилмалеат, диэтилмалеат, дипропилмалеат, метилбензоат, этилбензоат, пропилбензоат, бутилбензоат, аллилбензоат, бутилиден бензоат, бензилбензоат, фенилэтилбензоат, ди метил фталат, диэтилфталат, дипропилфталат, дибутилфталат, дипентилфталат, дигексилфталат, дигептилфталат и диоктилфталат.

Амиды карбоновых кислот включают N,N-диметилформамид, N,N-диметилацетамид, N,N-диэтилформамид и N,N-диэтилацетамид.

Предпочтительные третичные алкиловые и арилалкиловые инициаторы включают третичные соединения, описывающиеся приведенной ниже формулой: в которой X означает галоген, псевдогалоген, простую эфирную группу или сложноэфирную группу, или их смесь, предпочтительно галоген, предпочтительно хлорид, и R1, R2 и R3 независимо означают любые линейные, циклические или разветвленные алкилы, арилы или арилалкилы, предпочтительно содержащие от 1 до 15 атомов углерода и более предпочтительно от 1 до 8 атомов углерода, n означает количество центров инициатора и означает число, большее или равное 1, предпочтительно равное от 1 до 30, более предпочтительно, если n означает число, равное от 1 до 6. Арилалкилы могут быть замещенными или незамещенными. Для задач настоящего изобретения и формулы изобретения арилалкил определяется, как соединение, содержащее и ароматические, и алифатические структуры. Предпочтительные примеры инициаторов включают 2-хлор-2,4,4-триметилпентан; 2-бром-2,4,4-триметилпентан; 2-хлор-2-метилпропан; 2-бром-2-метилпропан; 2-хлор-2,4,4,6,6-пентаметилгептан; 2-бром-2,4,4,6,б-пентаметилгептан; 1-хлор-1-метилэтилбензол; 1-хлорадамантан; 1-хлорэтил бензол; 1,4-бис(1-хлор-1-метилэтил)бензол; 5-трет-бутил-1,3-бис(1-хлор-1-метилэтил)бензол; 2-ацэтокси-2,4,4-триметилпентан; 2-бензоилокси-2,4,4-триметилпентан; 2-ацэтокси-2-метил пропан; 2-бензоилокси-2-метилпропан; 2-ацэтокси-2,4,4,6,6-пентаметилгептан; 2-бензоил-2,4,4,6,6-пентаметилгептан; 1-ацэтокси-1-метилэтилбензол; 1-ацетоксиадамантан; 1-бензоилоксиэтилбензол; 1,4-бис(1-ацэтокси-1-метилэтил)бензол; 5-трет-бутил-1,3-бис(1-ацэтокси-1-метилэтил)бензол; 2-метокси-2,4,4-триметилпентан; 2-изопропокси-2,4,4-триметилпентан; 2-метокси-2-метилпропан; 2-бензилокси-2-метилпропан; 2-метокси-2,4,4,6,6-пентаметилгептан; 2-изопропокси-2,4,4,6,6-пентаметилгептан; 1-метокси-1-метилэтилбензол; 1-метоксиадамантан; 1-метоксиэтилбензол; 1,4-бис(1-метокси-1-метилэтил)бензол; 5-трет-бутил-1,3-бис(1-метокси-1-метилэтил)бензол и 1,3,5-трис(1-хлор-1-метилэтил)бензол. Другие подходящие инициаторы указаны в патенте US 4946899. Для задач настоящего изобретения и формулы изобретения псевдогалоген определяется, как любое соединение, которое представляет собой азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Другим предпочтительным инициатором является полимерный галогенид, в котором один из R1, R2 или R3 означает олефиновый полимер и остальные группы R являются такими, как определено выше. Предпочтительные олефиновые полимеры включают полиизобутилен, полипропилен и поливинилхлорид. Полимерный инициатор может содержать галогенированный третичный атом углерода, расположенный в конце цепи или вдоль или в основной цепи полимера. Если олефиновый полимер содержит несколько атомов галогенов у третичных атомов углерода, находящихся в боковой или основной цепи полимера, то продукт может содержать полимеры, которые обладают гребнеобразной структурой и/или разветвленной боковой цепью, в зависимости от количества и расположения атомов галогенов в олефиновом полимере. Аналогичным образом, использование полимерного галогенидного инициатора, содержащего галогенированный третичный атом углерода, приводит к способу получения продукта, который может содержать блочные полиизобутилены.

Особенно предпочтительными инициаторами могут быть любые из применяющихся в катионной полимеризации изобутилена с получением полиизобутиленов, включая следующие: воду, хлорид водорода, 2-хлор-2,4,4-триметилпентан, 2-хлор-2-метилпропан, 1-хлор-1-метилэтилбензол и метанол.

Инициирующие системы, применимые в настоящем изобретении, могут дополнительно включать композиции, содержащие реакционноспособный атом углерода и слабо координирующий анион ("WCA"), определенный выше.

Предпочтительное отношение количества молей кислоты Льюиса к количеству молей инициатора обычно составляет от 1:5 до 100:1 или предпочтительно от 5:1 до 100:1, более предпочтительно от 8:1 до 20:1.

В другом варианте осуществления, в частности, в котором используют трихлорид алюминия, отношение массы использующихся мономеров к массе кислоты Льюиса, в частности, трихлорида алюминия находится в диапазоне от 500 до 20000, предпочтительно от 1500 до 10000.

В одном варианте осуществления используют по меньшей мере один регулирующий агент для инициирующей системы. Регулирующий агент способствует регулированию активности и тем самым регулированию характеристик, в частности, молекулярной массы искомого сополимера, см., например, US 2580490 и US 2856394.

Подходящие регулирующие агенты включают этилен, моно- или дизамещенные С3-С20-моноалкены, где заместители представляют собой алкильные группы, связанные с олефиновой двойной связью. Предпочтительными регулирующими агентами являются монозамещенные С3-С20-моноалкены (также называющиеся первичными олефинами), более предпочтительными регулирующими агентами являются (С3-С20)-1-алкены, такие как 1-бутен. Указанные выше регулирующие агенты этилен, моно- или дизамещенные С3-С20-моноалкены обычно используют в количестве, составляющем от 0,01 до 20 мас. % в пересчете на мономеры, использующиеся на стадии а), предпочтительно в количестве, составляющем от 0,2 до 15 мас. %, и более предпочтительно в количестве, составляющем от 1 до 15 мас. %.

Другой подходящий регулирующий агент включает диизобутилен (2,4,4-триметил-1-пентен). Диизобутилен можно использовать альтернативно или дополнительно к этилену, моно- или дизамещенным С3-С20-моноалкенам. Диизобутилен обычно используют в количестве, составляющем от 0,001 до 3 мас. % в пересчете на мономеры, использующиеся на стадии а), предпочтительно в количестве, составляющем от 0,01 до 2 мас. %, и более предпочтительно в количестве, составляющем от 0,01 до 1,5 мас. %.

Разумеется, следует понимать, что в объем настоящего изобретения также входят более значительные или меньшие количества инициатора.

В особенно предпочтительной инициирующей системе кислотой Льюиса является сесквихлорид этилалюминия, предпочтительно генерируемый путем смешивания эквимолярных количеств диэтилхлорида алюминия и дихлорида этилалюминия, предпочтительно в разбавителе. Разбавителем предпочтительно является тот же, который используют для проведения реакции полимеризации.

Если используют алкилгалогениды алюминия, то в качестве источника протона используют воду и/или спирты, предпочтительно воду. В одном варианте осуществления количество воды находится в диапазоне от 0,40 до 4,0 молей воды на 1 моль алюминия в алкилгалогенидах алюминия, предпочтительно в диапазоне от 0,5 до 2,5 молей воды на 1 моль алюминия в алкилгалогенидах алюминия, наиболее предпочтительно от 1 до 2 молей воды на 1 моль галогенида алкилалюминия. Если используют галогениды алюминия, в частности, трихлорид алюминия, то в качестве источника протона используют воду и/или спирты, предпочтительно воду.

В одном варианте осуществления количество воды находится в диапазоне от 0,05 до 2,0 молей воды на 1 моль алюминия в галогенидах алюминия, предпочтительно в диапазоне от 0,1 до 1,2 молей воды на 1 моль алюминия в галогенидах алюминия.

Условия проведения полимеризации

В одном варианте осуществления использующийся органический разбавитель и изобутилен в основном не содержит воду. При использовании в настоящем изобретении "в основном не содержит воду" определяется, как содержание менее 50 част./млн в пересчете на полную массу реакционной среды, предпочтительно менее 30 част./млн, более предпочтительно менее 20 част./млн, еще более предпочтительно менее 10 част./млн, еще более предпочтительно менее 5 част./млн.

Специалист в данной области техники должен понимать, что содержание воды в органическом разбавителе и изобутилене должно быть низким, чтобы на инициирующую систему не повлияло добавление количеств воды, которые не добавляли специально, например, для использования в качестве инициатора.

Стадии а) и/или b) можно провести в непрерывном или периодическом режиме, где непрерывные режимы являются предпочтительными.

В одном варианте осуществления настоящего изобретения полимеризацию на стадии b) проводят с использованием реактора полимеризации. Подходящими реакторами являются известные специалистам в данной области техники и включают проточные реакторы полимеризации, реактор идеального вытеснения, баковые реакторы с перемешиванием, реакторы с подвижным слоем или барабанные реакторы, струйные или сопловые реакторы, трубчатые реакторы и реакторы с кипением в большом объеме с автоматическим охлаждением. Конкретные подходящие примеры раскрыты в WO 2011/000922 А и WO 2012/089823 А.

В одном варианте осуществления полимеризацию на стадии b) проводят, когда инициирующая система, изобутилен и органический разбавитель содержатся в одной фазе. Полимеризацию предпочтительно проводят в непрерывном режиме полимеризации, в котором инициирующая система, мономер(ы) и органический разбавитель содержатся в виде одной фазы.

В зависимости от выбора органического разбавителя полимеризацию на стадии b) проводят в виде суспензионной полимеризации или полимеризации в растворе.

При суспензионной полимеризации изобутилен, инициирующая система все обычно растворимы в разбавителе или смеси разбавителей, т.е. образуют одну фазу, а полиизобутилен при образовании осаждается из органического разбавителя. Желательно, чтобы проходило уменьшенное или не происходило "набухание" полимера, о чем свидетельствует отсутствие снижения Tg полимера и/или небольшое или нулевое уменьшение массы органического разбавителя.

При полимеризации в растворе мономеры, инициирующая система все обычно растворимы в разбавителе или смеси разбавителей, т.е. образуют одну фазу, как и полиизобутилен, образующийся во время полимеризации.

Растворимости искомых полимеров в органических разбавителях, описанных выше, а также характеристики их набухания при условиях проведения реакции хорошо известны специалистам в данной области техники.

Преимущества и недостатки полимеризации в растворе по сравнению с суспензионной полимеризацией подробно обсуждены в литературе и, таким образом, также известны специалистам в данной области техники.

В одном варианте осуществления стадию b) проводят при температуре в диапазоне от -110°С до 20°С, предпочтительно в диапазоне от -100°С до -50°С и еще более предпочтительно в диапазоне от -100°С до -70°С.

В предпочтительном варианте осуществления температура полимеризации не больше чем на 20°С выше температуры замерзания органического разбавителя, предпочтительно не больше чем на 10°С выше температуры замерзания органического разбавителя.

Давление при реакции на стадии b) обычно равно от 100 до 100000 гПа, предпочтительно от 200 до 20000 гПа, более предпочтительно от 500 до 5000 гПа.

Полимеризацию на стадии b) обычно проводят таким образом, чтобы содержание твердых веществ в суспензии на стадии b) предпочтительно находилось в диапазоне от 1 до 45 мас. %, более предпочтительно от 3 до 40 мас. %, еще более предпочтительно от 15 до 40 мас. %.

При использовании в настоящем изобретении термины "содержание твердых веществ" или "уровень твердых веществ" означает содержание в мас. % полиизобутилена, полученного на стадии b), т.е. при полимеризации, и содержащегося в среде, включающей полиизобутилен, органический разбавитель и необязательно оставшиеся мономеры, полученные на стадии b).

В одном варианте осуществления длительность проведения реакции на стадии b) равна от 2 мин до 2 ч, предпочтительно от 10 мин до 1 ч и более предпочтительно от 20 до 45 мин.

Способ можно провести в периодическом или непрерывном режиме. Если проводят непрерывную реакцию, то длительность проведения реакции, указанная выше, означает среднее время пребывания.

В одном варианте осуществления реакцию останавливают с помощью останавливающих реагентов, например, 1 мас. % раствора гидроксида натрия в воде, метаноле или этаноле.

В другом варианте осуществления реакцию останавливают путем взаимодействия с водной средой на стадии А), которая в одном варианте осуществления может обладать значением рН, измеренным при 20°С и 1013 гПа, равным от 5 до 10, предпочтительно от 6 до 9 и более предпочтительно от 7 до 9.

Регулирование рН, если это желательно, можно проводить путем добавления кислых или щелочных соединений, которые предпочтительно не содержат ионы многовалентных металлов. Регулирование рН с увеличением рН проводят, например, путем добавления гидроксида натрия или калия.

В частности, при полимеризации в растворе превращение обычно останавливают после израсходования мономера, составляющего от 5 мас. % до 25 мас. %, предпочтительно от 10 мас. % до 20 мас. % от использующихся в начале мономеров.

За превращением мономера можно следить с помощью вискозиметрии или спектроскопического мониторинга, проводимых во время полимеризации.

На стадии А) органическую среду, например, полученную на стадии b), вводят во взаимодействие с водной средой, содержащей по меньшей мере одно соединение LCST, обладающее температурой помутнения, равной от 0 до 100°С, предпочтительно от 5 до 100°С, более предпочтительно от 15 до 80°С и еще более предпочтительно от 20 до 70°С, с удалением по меньшей мере части органического разбавителя с получением водной суспензии, содержащей множество частиц полиизобутилена.