ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится к компактному механообрабатывающему центру с ЧПУ, оборудованному режущими лезвиями, нагреваемыми профилированными матрицами и резаками, предназначенными для обработки в общем любого вспененного или формованного под давлением материала на основе фенола, в частности, панелей для несъемной опалубки ICF любой толщины, имеющих сложную геометрию (в дальнейшем для краткости указанный обрабатывающий центр назван "машиной").

УРОВЕНЬ ТЕХНИКИ

[2] Известны традиционные пантографы для непрерывного резания пластин (плоских поверхностей, даже если их стороны не лежат полностью в одной плоскости) из пенополистирола, такие как раскройная линия с числовым программным управлением модели ECO IV 4000 М 2000, изготовленная компанией DDL LTD. Однако такие пластины не имеют специального применения в строительстве, поскольку спроектированные на данный момент нагреваемые проволоки таких пантографов позволяют вырезать пластины, которые не являются подходящими для применения в промышленном строительстве, безвредном для окружающей среды, например, пластины для строительства модульных элементов с гофрированными поверхностями, с микрорифлением продольными желобами и подрезами, с деталями в виде ласточкина хвоста с отрицательными и положительными углами, с соединениями сторон типа охватывающий-охватываемый элемент, охватываемый-охватываемый элемент, охватывающий-охватывающий элемент неограниченной формы и геометрии, даже самыми несопоставимыми.

[3] Исторически и в настоящее время в мировой строительной промышленности все панели для несъемной опалубки ICF, изготовленные в основном в Калифорнии, США, или других странах, всегда имеют штампованные гладкие стороны, небольшие и средние размеры и высоту не больше 30-40 см, причем их толщина определена конкретными алюминиевыми литейными формами, которые соответственно спроектированы и профилированы для конкретного назначения и по этой причине служат множественными литейными формами для изготовления не очень широкого диапазона панелей для стандартной несъемной опалубки ICF. Однако, кратко и в общем, во-первых, это означает, что могут быть изготовлены панели для несъемной опалубки ICF только в соответствии с отраслевыми стандартами для литейных форм, очевидно, с толщиной, которая задана высотой и длиной стандартизированной одиночной алюминиевой литейной формы.

[4] Фактически, изготовление указанных панелей для несъемной опалубки ICF сопряжено с очень большими затратами, связанными с множеством литейных форм, необходимых для одиночной толщины, высоты и заданной длины, составляющей не более чем 150 см. Очевидно, что указанная технология не только приводит к высокой стоимости из-за достаточно продолжительного формования, если эти панели для несъемной опалубки ICF должны быть изготовлены с толщинами выше средних, например 40 см, и максимальной длиной 1500 см. Еще более невыгодным становится изготовление панелей для несъемной опалубки ICF при их совместном формовании с пластиковыми вставками РР или встроенными разделителями, установленными по меньшей мере между двумя панелями, обращенными друг к другу, посредством сложных литейных форм, используемых в известных литейных машинах, разработанных и модифицированных для данного назначения, которые также являются очень дорогостоящими и которые не легко найти в промышленности и на мировом рынке.

[5] Настоящее изобретение относится к быстрому изготовлению элементов любой геометрии, имеющих сложные формы, а также без связующих материалов, и в частности панели для несъемной опалубки ICF из вспененного полистирола (EPS) и/или экструдированного пенополистирола (XPS) любой формы, длины, высоты и толщины, действительно имеющие различные размеры с кратными и дольными значениями, под международным названием Изолированные Бетонные Формы (Система несъемной опалубки ICF), в отличие от общей концепции формования устаревших и статических частей для получения одинаковых продуктов, изготовленных известной машиной в соответствии с классической технологией статического формования требуется большое количество литейных форм с высокими характеристиками и сложной технологией, которые в любом случае не обеспечивают возможности изготовления некоторых панелей для несъемной опалубки ICF или общих декоративных элементов, а также требуется соответствующее количество специализированных штамповочных машин, комбинированных с раструбами, подающими пар в литейную форму заданного типа для обеспечения возможности спекания указанных исходных гранул пенополистирола EPS, что связано с очевидными и большими затратами.

[6] Кроме того, машины, используемые для формования панелей для несъемной опалубки ICF, известные в отраслях промышленности и на мировом рынке, не всегда могут быть приспособлены к технически сложным литейным формам.

[7] Из всего вышесказанного следует, что указанная машина должна отличаться чрезвычайными и исключительными динамизмом и гибкостью как в отношении производительности и типов продукции, так и в отношении возможности изменения конфигурации в зависимости от продукта, который должен быть разрезан и/или фрезерован, а также в отношении опалубки для модульных пучков напрягаемой арматуры для создания лестничных маршей на стройплощадке, пустотелых блоков, панелей любой толщины, высоты и длины, имеющих Т-образные полости или полости любой другой формы, необходимые для точного соединения большого количества элементов из материалов любого типа, таких как карнизы, перевязки, декоративные капители и косяки для дверей и окон, сниженные и круглые арки, короба для солнцезащитных жалюзи и рольставней, а также все остальное, необходимое для создания указанных элементов в монолитной форме.

[8] Предпочтительно и исключительно указанная машина должна изготавливать панели для несъемной опалубки ICF с зауженной полосой с пазами, выполненными как с внутренней, так и с наружной сторон, или вместе с Т-образными или крестообразными углублениями для размещения в них соединителей любых типов, необходимых для соединения множества компонентов для конфигурации любой опалубки для точного размещения соответствующих структурных профилей, продольных стержней и горизонтальных арматурных хомутов, расположенных с наклоном, шагом и регулируемой геометрией, в соответствии с известным способом стального армирования для выполнения предпочтительно и исключительно всех текущих и будущих инструкций на международном уровне.

[9] Однако, известные машины для резания полистирола и подобного материала содержат только нагреваемую проволоку, действующую по принципу эффекта Джоуля за счет электрической энергии, и не способны выполнять резание в одной плоскости и точное резание, в особенности, когда требуется обеспечить рабочие элементы и/или панели, размер которых превышает 1 метр. Таким образом, полную механическую обработку некоторых элементов невозможно осуществить с использованием известных машин без приемлемых затрат средств и времени.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[10] Задача настоящего изобретения состоит в создании модульной машины, отвечающей перечисленным выше требованиям, которая способна быстро работать, базовая модель которой имеет очень простую конструкцию, является недорогой, отличается очень высоким быстродействием и исключительной многогранностью благодаря использованию уникальной технологии, основанной на профилированных проволоках и большом количестве пуансонов, нагреваемых за счет эффекта Джоуля, с использованием электроэнергии в самых различных формах и большого количества режущих инструментов, профилированных для конкретного назначения, причем всеми устройствами управляет система ЧПУ и программа.

[ООН] Обрабатывающий центр, описанный ниже, обрабатывает имеющий форму параллелепипеда блок (А) из расширенного и/или формованного под давлением полистирола EPS, имеющий классические стандартные размеры от 400×100×120 см или другие размеры, расположенный в вертикальном положении (машина также может быть выполнена с возможностью обработки горизонтально и/или с наклоном расположенного блока, причем размеры блока (А) являются не ограниченными, поскольку машина может быть адаптирована к размерам блока (А), выполненного пользователем, с учетом того, что отличительной особенностью машины согласно настоящему изобретению является возможность раздвижения рамы с очевидной заменой винтовой (или ременной) трансмиссии в направлении раздвижения), при этом панели для несъемной опалубки ICF имеют встроенные пазы и/или подрезы с деталями в виде ласточкина хвоста, имеющими регулируемую геометрию (по толщине и высоте), которые являются необходимыми элементами для прочной и точной сборки нижних плит опалубки и ее верхних частей любого размера (линейных, угловых, с присоединенными полостями).

[12] Машина согласно настоящему изобретению предназначена для резания и фрезерования необходимых панелей для построения заданных элементов, используемых для фундамента, теплоизолированных наружных и внутренних стен, панелей или плит для полов, наклонных крыш, крыш с макропроветриванием, крыш с микропроветриванием, декоративных элементов, таких как монолитные полые колонны, монолитные перевязки, карнизы, декоративные капители, теплоизоляционные косяки для дверей и окон, коробы для жалюзи и рольставней, заниженные и круглые арки, а также все остальное для строительства зданий частного, общественного и промышленного секторов.

[13] Все вышесказанное, даже во многих различных формах, может быть осуществлено путем резания с использованием прямолинейной или профилированной нагреваемой матрицы (одной или множества), нагреваемой проволоки (одной или множества проволок), как прямолинейных, так и имеющих множество различных форм, а также путем фрезерования соответствующими фасонными инструментами. Указанные системы для механической обработки (нагревающего резания и фрезерования) могут поочередно или одновременно выполнять рабочие операции, причем всегда в строгой последовательности, которой управляет числовое программное управление (система ЧПУ), связанное с машиной, в которой осуществляются различные циклы обработки, запрограммированные с использованием программного обеспечения, приобретенного в готовом виде или специально разработанного для указанных особенностей.

[14] Вышеуказанные и другие задачи и исключительные преимущества настоящего изобретения, которые станут очевидными из следующего подробного описания, достигнуты созданием компактного механообрабатывающего центра с системой ЧПУ, оборудованного лезвиями и матрицами для нагревающего резания, а также фрезерующими инструментами, для механической обработки деталей, изготовленных из тех же самых материалов, расширенных или формованных под давлением, в целом как описано в п. 1 приложенной формулы. Предпочтительные варианты реализации и нетривиальные изменения настоящего изобретения описаны в зависимых пунктах приложенной формулы.

Подразумевается, что все пункты приложенной формулы представляют собой неотъемлемую часть настоящего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[15] Настоящее изобретение станет более понятным после ознакомления с некоторыми предпочтительными вариантами реализации, приведенными в качестве примера, но не ограничения, со ссылкой на сопроводительные чертежи, на которых:

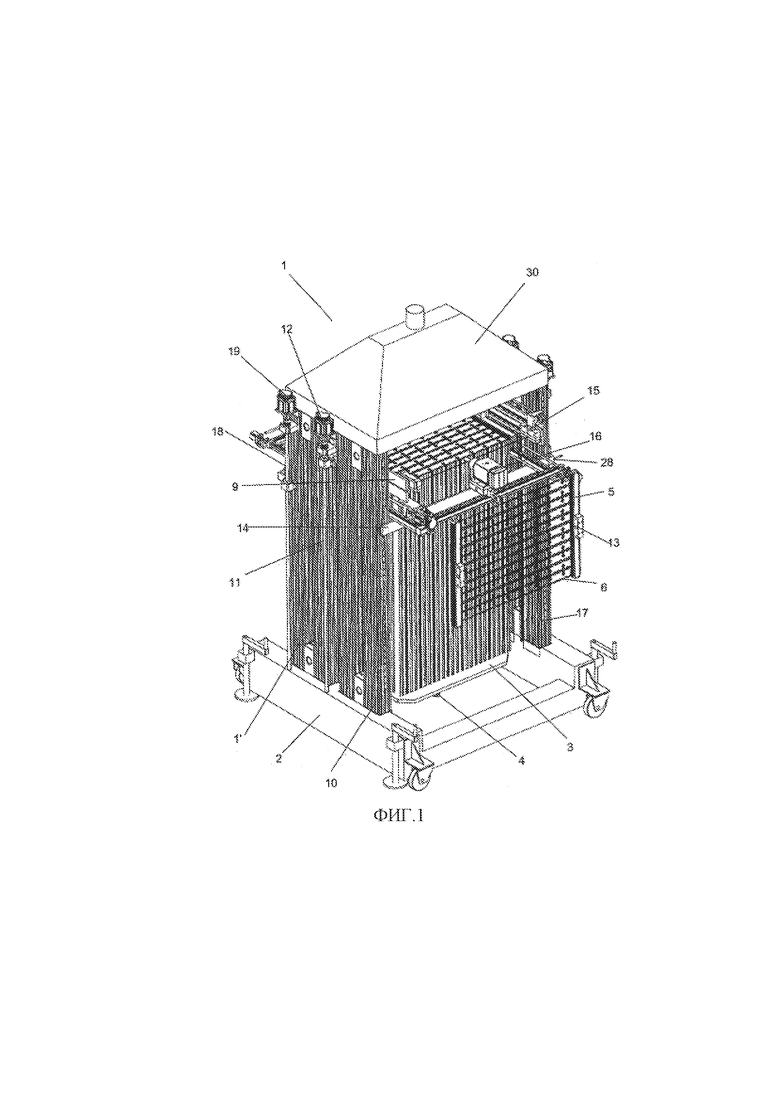

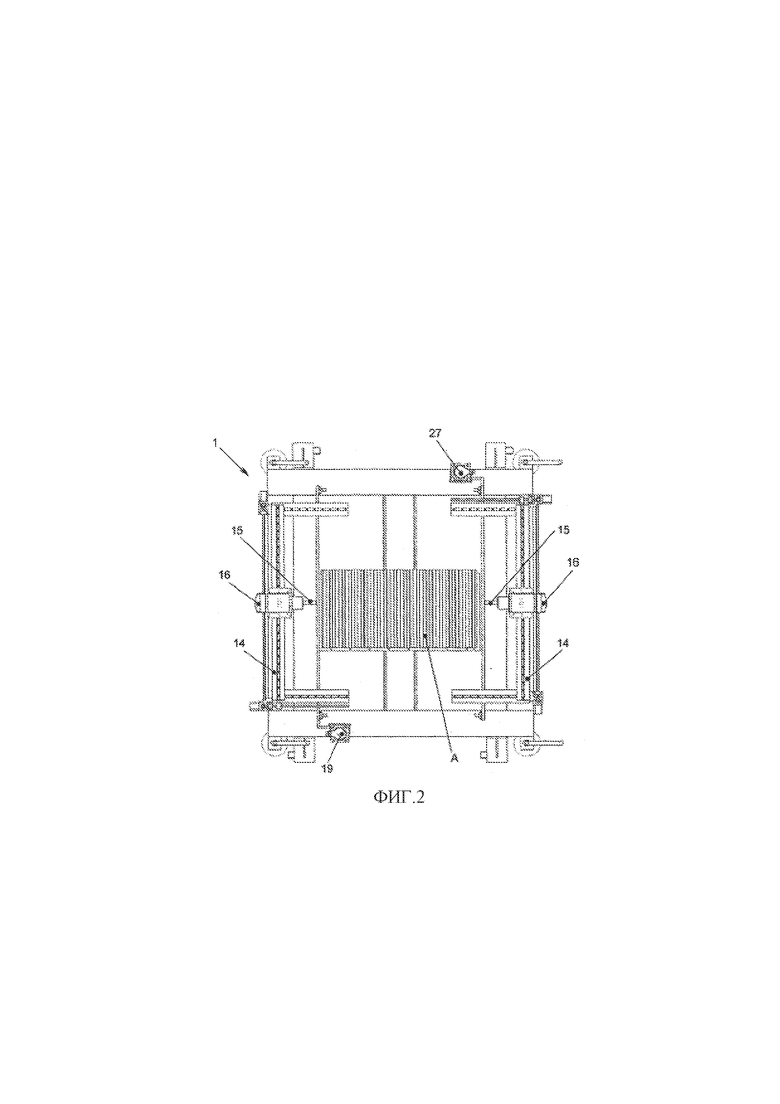

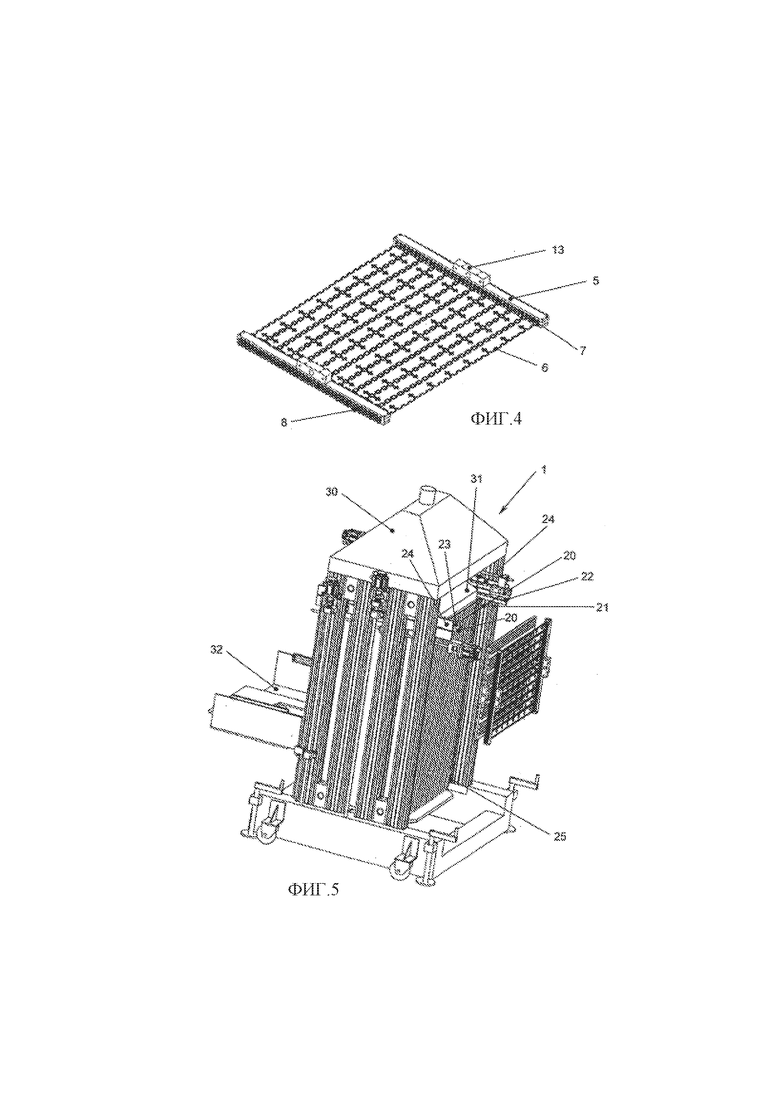

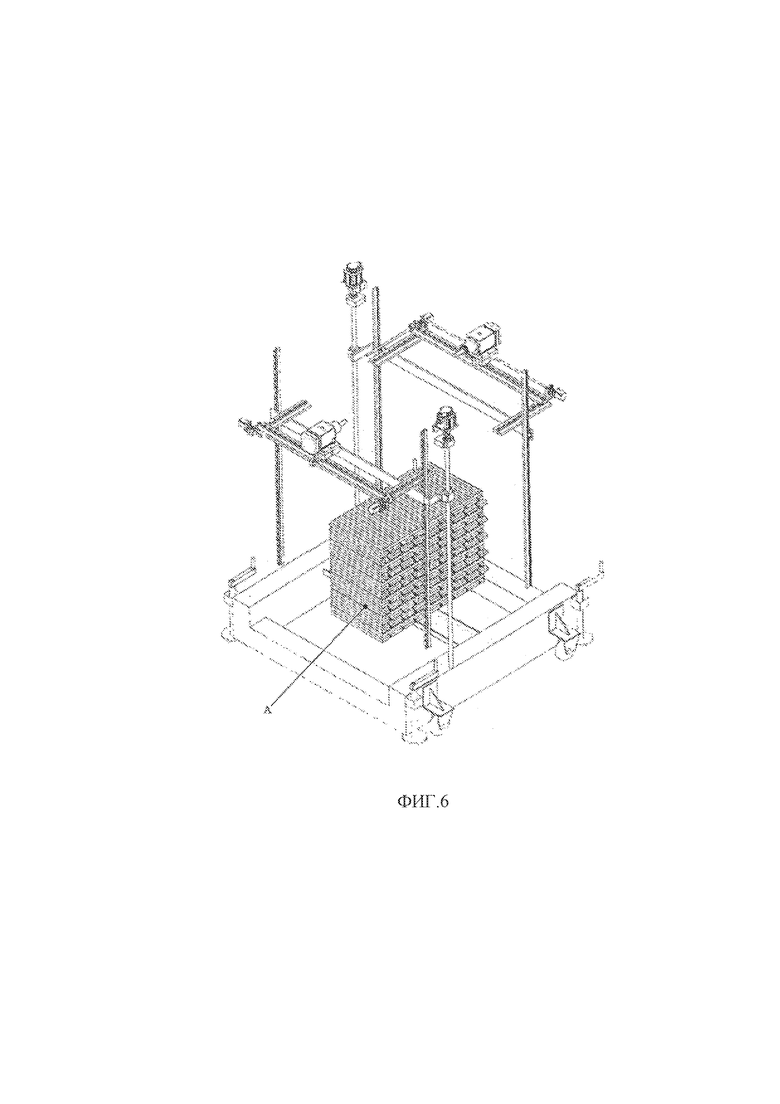

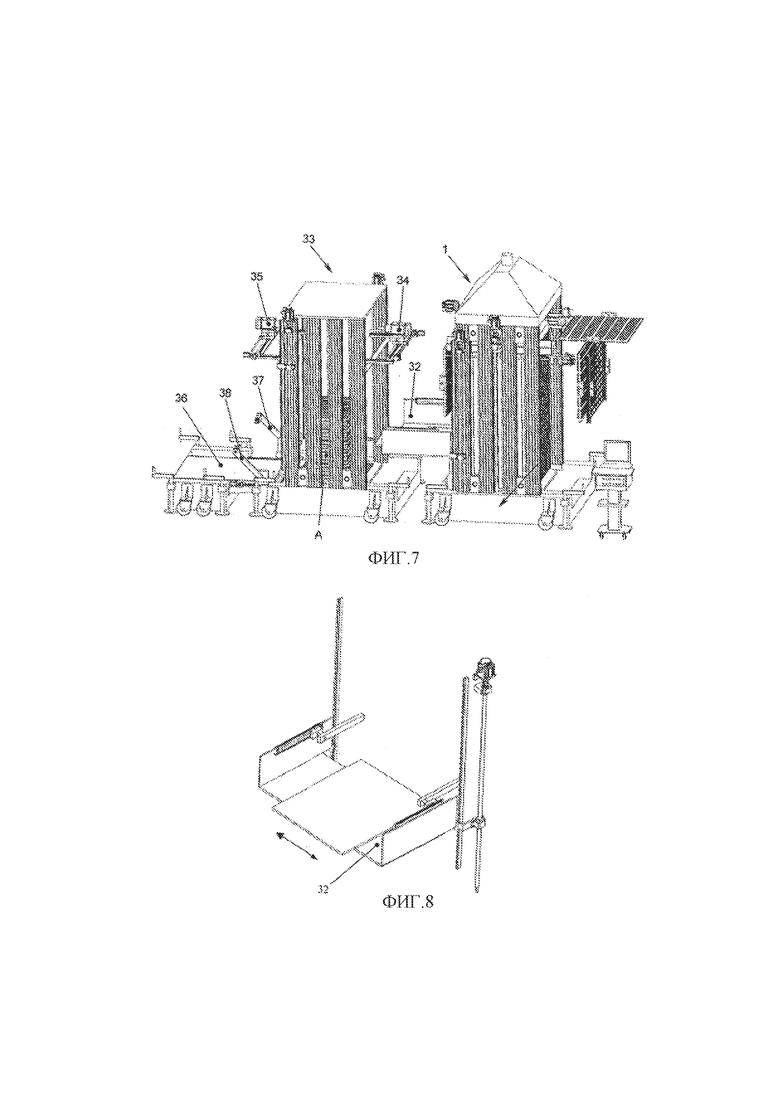

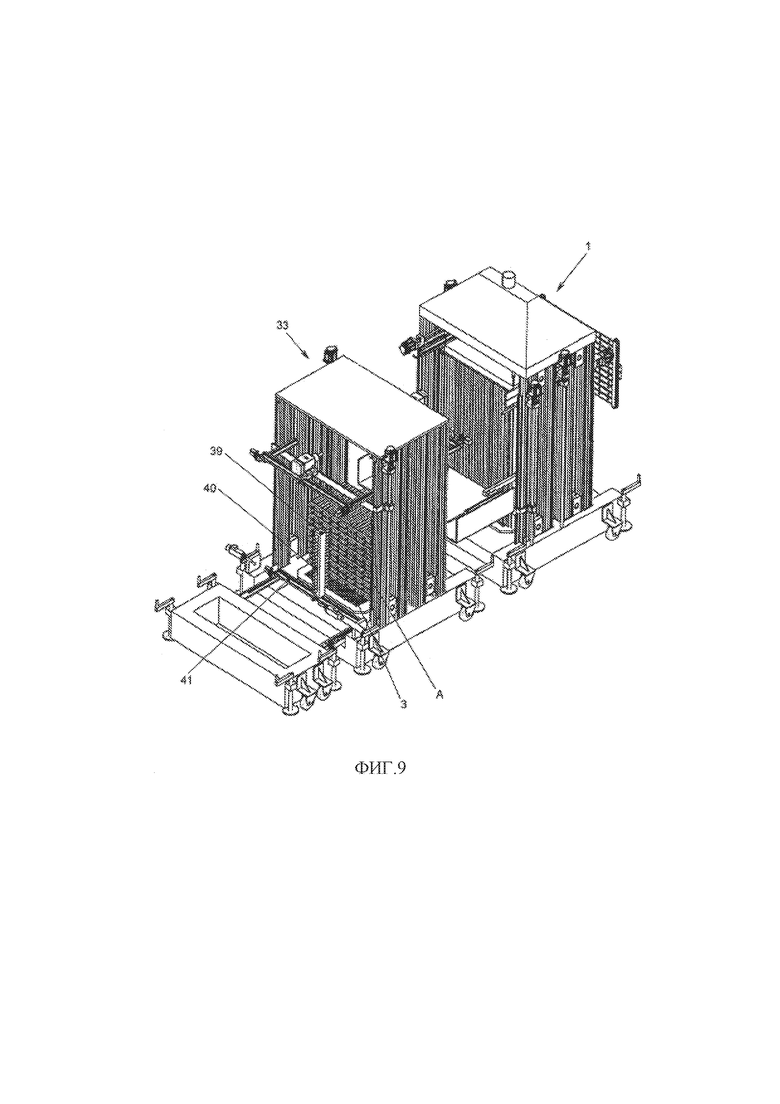

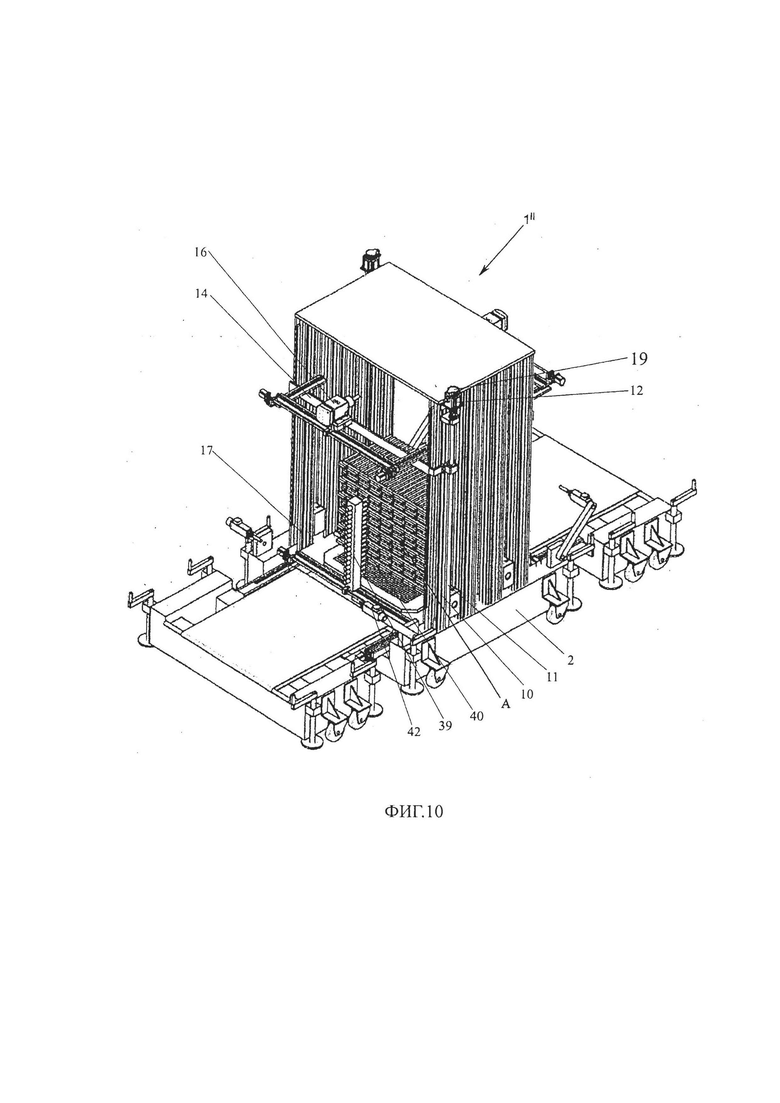

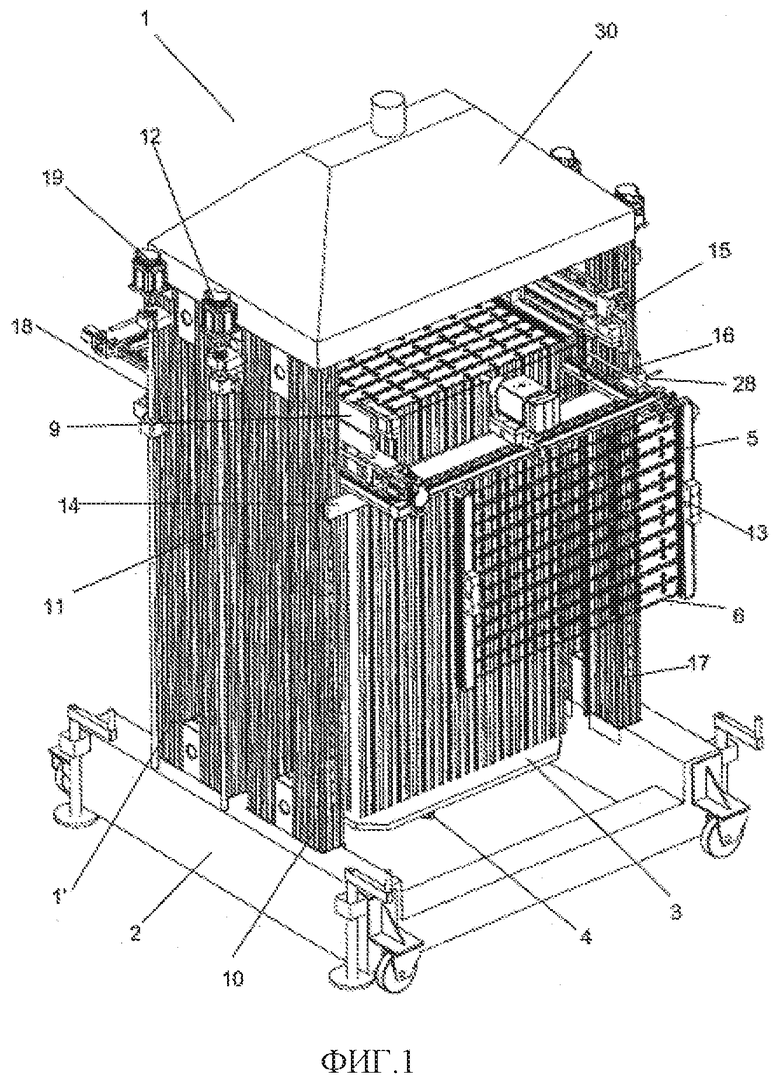

на фиг. 1-10 показан первый вариант реализации центра механообработки согласно настоящему изобретению;

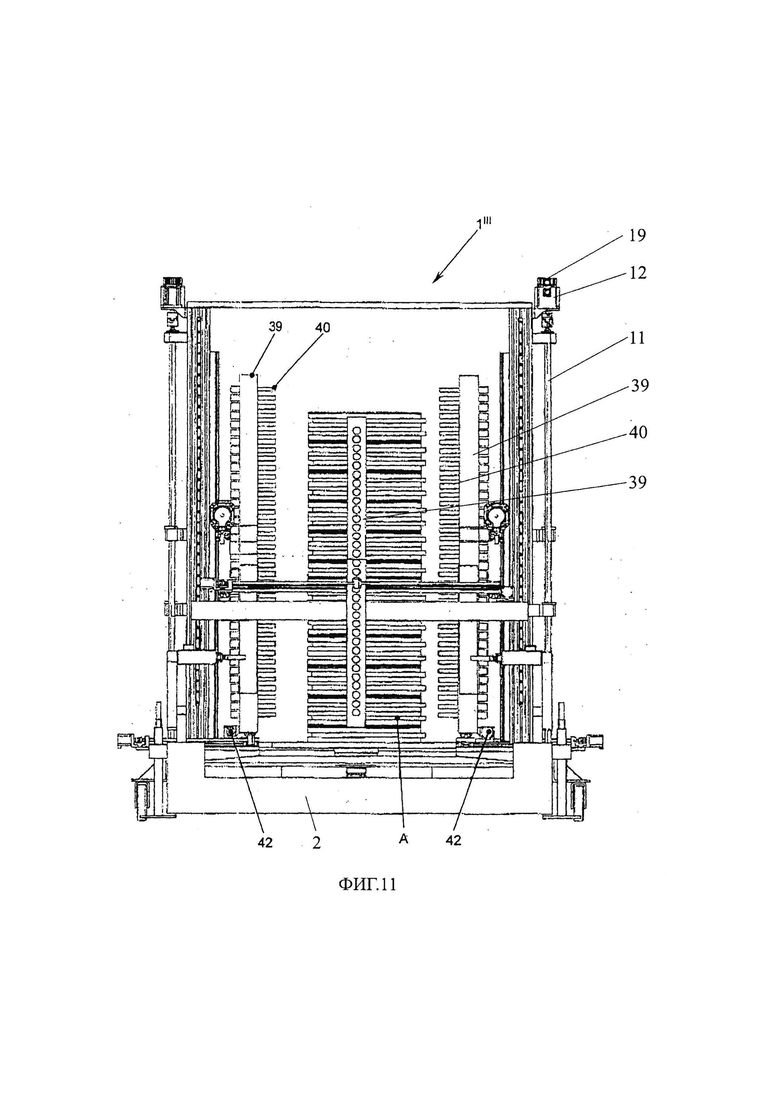

на фиг. 11 показан второй вариант реализации центра механообработки согласно настоящему изобретению;

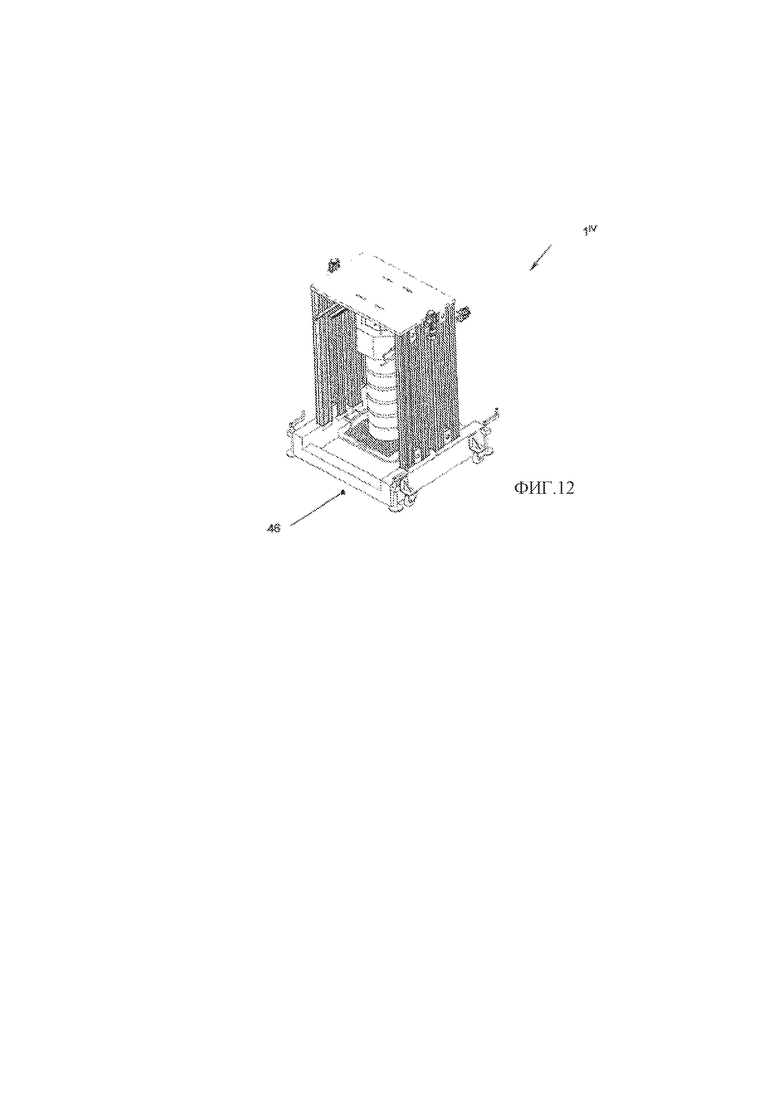

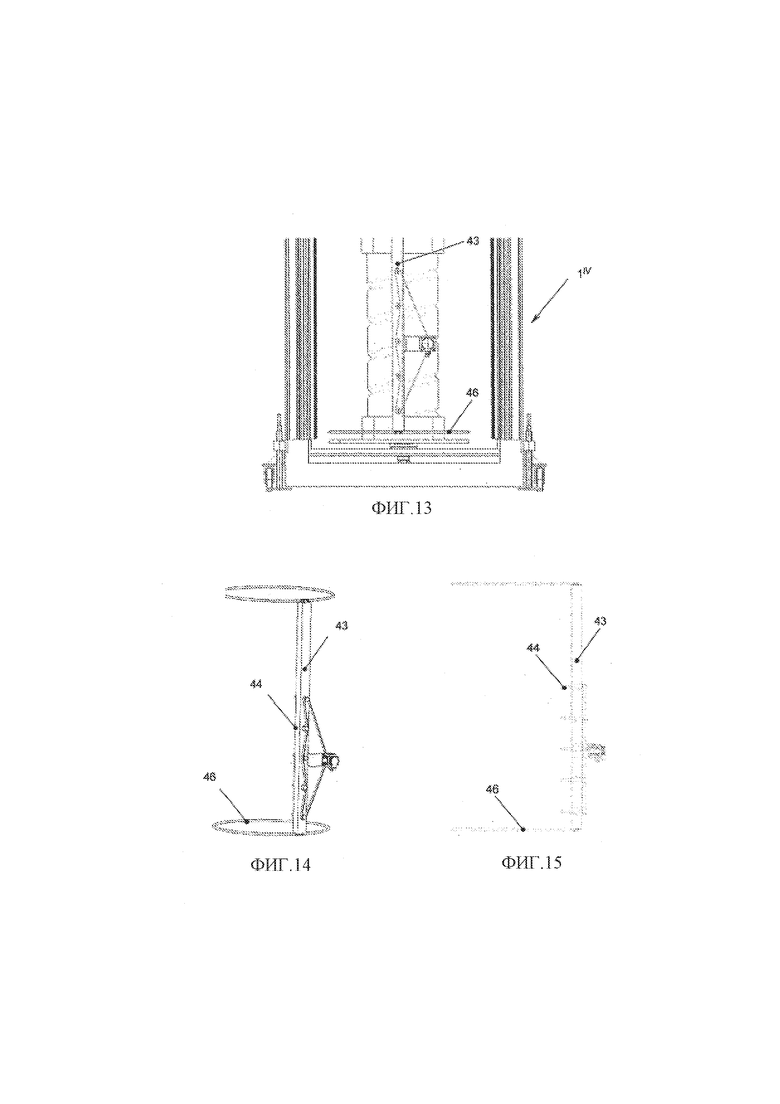

на фиг. 12-15 показан третий вариант реализации центра механообработки согласно настоящему изобретению;

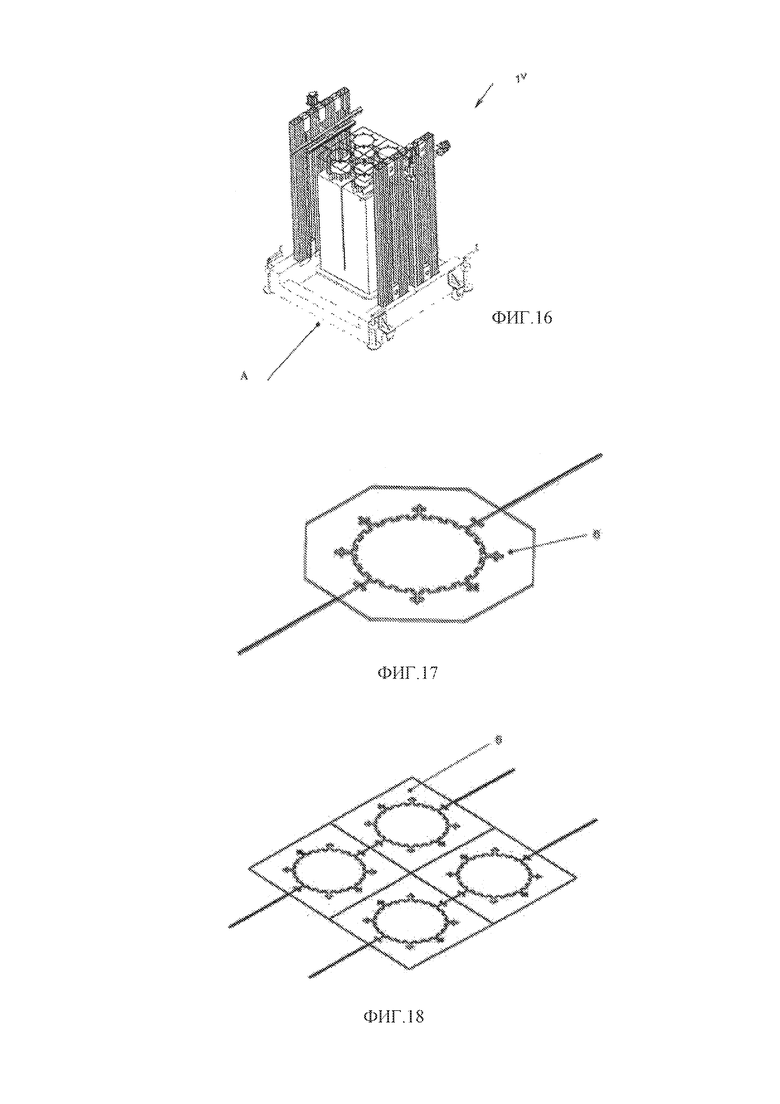

на фиг. 16-18 показан четвертый вариант реализации центра механообработки согласно настоящему изобретению;

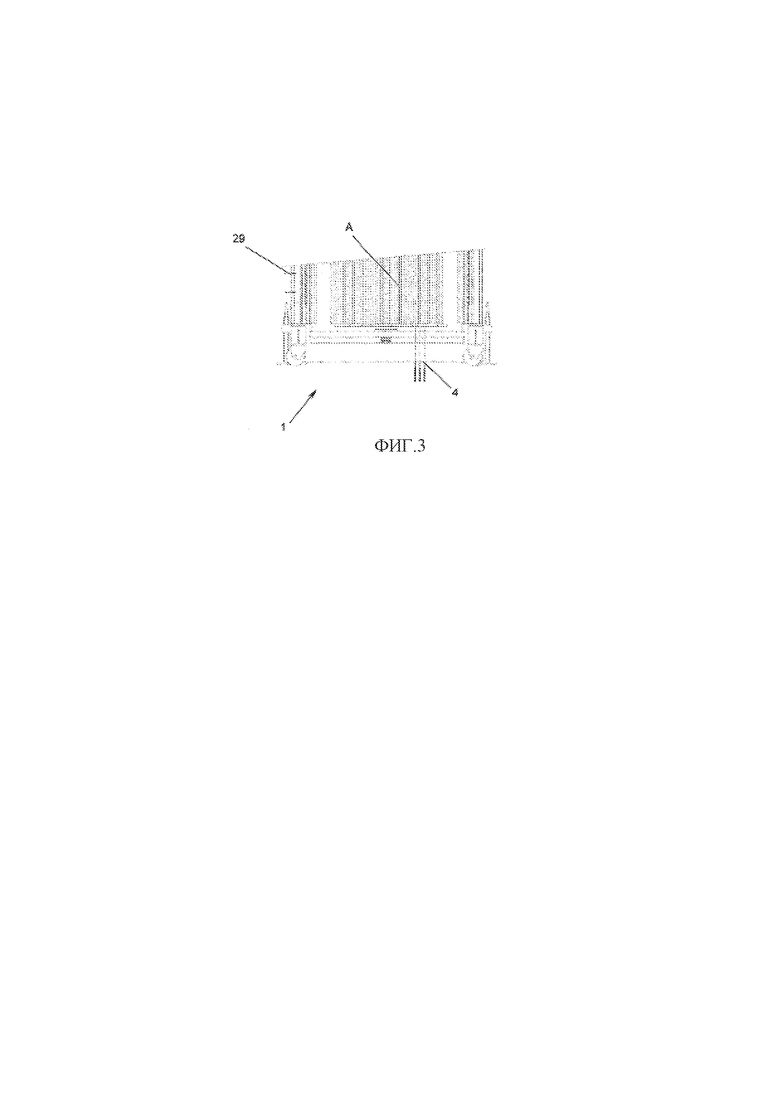

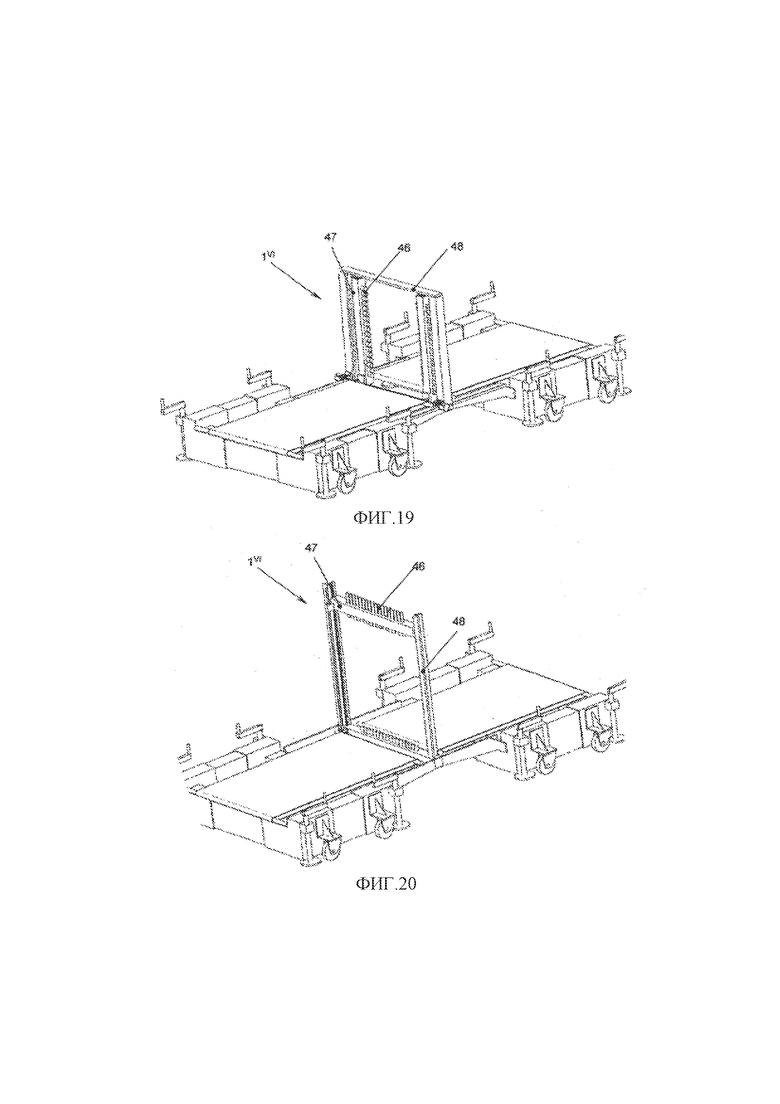

на фиг. 19 и 20 показан пятый вариант реализации центра механообработки согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[16] Ниже со ссылкой на сопроводительные чертежи описан предпочтительный вариант реализации механообрабатывающего центра согласно настоящему изобретению. Очевидно, что в настоящее изобретение могут быть внесены многочисленные изменения и модификации (например, относящиеся к форме, конструкции, размерам, вспомогательным приспособлениям и частям с эквивалентными функциями) без отступления от объема защиты настоящего изобретения, определенного пунктами приложенной формулы.

[17] Линейная панель, подлежащая обработке, может иметь различные размеры от минимального размера 120 × 15 (И) × 5 (D) см до размеров 120 × 60 (Н) × 30 (Р) см, кратных значению 15 см для размера (Н) и 2,5 см для размера (Р). Указанная панель может представлять собой желоба различных типов, включая предпочтительный желоб в виде ласточкина хвоста. На сторонах размером 120 × Н см устанавливают линейные желоба или многоугольные решетки с чередующимися охватываемыми и охватывающими сторонами размером 120 × Р см, в которые вставляют линейные желоба с чередующимися охватываемыми и охватывающими сторонами размером Н × D.

[18] Машина для механической обработки указанных панелей, выполненных из пенополистирола EPS или других пенопластов или смол любой плотности, образована первой станцией (1), содержащей опорную раму (Г) для вертикальных направляющих, имеющих продольные желоба, поддерживаемый основанием (2), на котором размещена несущая поверхность (3), оборудованная электропневматическими цилиндрами (4).

[19] Блок (А) полистирола EPS посредством ленточного или роликового конвейера размещают в вертикальном положении на несущей поверхности (3) и центрируют относительно опорной рамы (1'). В верхней части опорной рамы расположены инструменты различных типов (пуансоны, проволоки, резаки) в порядке, описанном ниже, начиная от несущей поверхности (3):

[20] • Рама (5), несущая нагреваемые режущие матрицы (6), снабженные на концах изоляторами (7), и устройства (8), зажимающие и натягивающие матрицы и рамы. Зубцы могут быть закреплены или могут быть выполнены с возможностью перемещения для приспособления к толщине панели, которая должна быть обработана, даже в самых несопоставимых конфигурациях (таких как опалубка для модульных пучков напрягаемой арматуры для создания лестничных маршей на месте проведения работ, пустотелые блоки, панели любой толщины, высоты и длины, имеющие Т-образные полости соответствующего размера, или любая конструкция, необходимая для надлежащего крепления большей части элементов, выполненных из любого материала, таких как карнизы, перевязки, декоративные капители и косяки дверей и декоративных окон, заниженные и круглые арки, сейсмические и солнцезащитные ниши, коробы для жалюзи и рольставней). Тележка (9) носителя рамы перемещается скольжением вдоль линейных направляющих (10) известной конструкции, размещенных в стойках опорной рамы (1'), причем указанная тележка перемещается вертикально посредством винтового привода (11) (или посредством шкива и ремня) и двигателя (12); на указанной тележке (9) расположен перемещающий механизм (подобный механизму 10-11-12), который обеспечивает возможность перемещения рамы (5) в горизонтальном направлении для выдвижения из опорной рамы (1') таким образом, что она может быть вручную размещена под углом от 0° до 90° благодаря градуированному шарниру (13), расположенному между тележкой (9) и рамой (5), для выполнения резания вдоль необходимых направлений и под необходимыми углами. Над матрицами (б) расположены ненагреваемые элементы из металлической фольги, не показанные на чертеже, имеющие ту же самую форму, что и нагреваемые режущие матрицы (б), причем указанные элементы из фольги препятствуют сужению отверстия панели непосредственно после ее прохождения сквозь режущую матрицу (б), которая прорезает материал путем нагревания встроенной проволоки из никелькадмиевого сплава, снижающего сопротивление резанию и препятствующего любому изменению направления резания;

[21] • Двое полозьев (14), обеспечивающих возможность фрезерования инструментом (15), установленным на электрошпинделе. Полозья (14), противоположные полозу, расположенному на линейных направляющих (17), имеющих известную конструкцию, размещены за пределами стоек опорной рамы (1') и выполнены с возможностью перемещения в вертикальном направлении посредством винтового привода (18) (или также посредством шкива и ремня) и двигателя (19); на указанных полозьях (14) размещено перемещающее устройство (аналогичное устройству 10-11-12), которое обеспечивает возможность ступенчатого смещения, необходимого для выполнения желобов или углублений. Указанной машиной для механической обработки управляют с использованием системы ЧПУ. Резак может быть перемещен путем интерполирования смещений в вертикальном и горизонтальном направлениях для выполнения фрезерования наклонного и/или криволинейного профиля. Резак может быть установлен на каждый полоз поверх электрического шпинделя (16) для вырезания желобов сложной формы без ограничивающих согласований;

[22] • Рама (20) содержит проволоку или проволоки (21), концы которых снабжены изоляторами (22), и устройства (23) для фиксации и натяжения указанных проволок. Проволоки (21) могут быть закреплены или могут быть выполнены с возможностью перемещения вручную или посредством двигателя известной конструкции для приспособления к выполнению необходимого разрезания. Тележка (24), содержащая раму (20), перемещается скольжением на линейных направляющих (25) известной конструкции, размещенных за пределами стоек опорной рамы (1'), и может быть перемещена в вертикальном направлении посредством винтовой бесконечной трансмиссии (26) (или также посредством шкива и ремня) и двигателя (27); на указанной тележке (24) размещено обрабатывающее устройство (аналогичное устройству 10-11-12), которое обеспечивает возможность перемещения рамы (20) в горизонтальном направлении для выполнения разрезов с шаговой подачей по желанию без ограничений. Проволока или проволоки (21) машины с ЧПУ могут быть перемещены путем интерполирования смещений в вертикальном и горизонтальном направлениях для выполнения разрезов, имеющих наклонный и/или криволинейный профиль.

[23] Операцию резания в горизонтальном направлении с использованием одиночной проволоки (21) начинают, как только рама, которая несет матрицы, достигнет заданной высоты, причем желоба выполняют сверлами, перемещение которых запрограммировано с использованием программного обеспечения, разработанного для этой цели.

[24] Как указано выше, блок (А) пенополистирола EPS размещают на столе (3), оборудованном электропневматическими цилиндрами (4), несущими свободно стоящий стержень со сферическим концом. Указанные электропневматические цилиндры, активированные посредством ЧПУ, в зависимости от формата панелей, которые должны пройти механизированную обработку, выдвигаются из стола (3) и поднимают блок (А) полистирола EPS, так что рама (5), которая несет нагреваемые режущие матрицы (6), может быть полностью выдвинута из указанного блока (А) в конце вертикального разреза. Стол (3) может быть выполнен с возможностью вращательного перемещения относительно его оси: фактически, при выполнении критичных элементов цилиндра (колонны), после выполнения отрезания посредством режущих матриц (6), может потребоваться фрезерование с углами, заданными с возможностью их выполнения с использованием электрошпинделей (16).

[25] Для поддерживания вырезанных панелей используются расположенные на сторонах опорной рамы (1'), соответствующих входу и выходу блока • (А) пенополистирола EPS, и ориентированные в вертикальном направлении электропневматические цилиндры, концы которых оборудованы остроконечными стержнями (28) или присосками (29), которые могут быть активированы управлением ЧПУ только после прохождения рамы (5), несущей нагреваемые режущие матрицы (6), и деактивированы после завершения всех работ.

[26] Начиная с верхней части, панели, которые полностью механически обработаны, могут быть удалены из рабочей зоны посредством известных специальных захватных устройств, объединенных с машиной и управляемых тем же самым ЧПУ.

[27] В верхней части опорной рамы (1') расположен всасывающий колпак (30) для удаления дыма, генерируемого режущей матрицей (б) и проволокой, и противоколпак (31) для поддерживания постоянной температуры нагреваемых матриц и проволок.

[28] Из приведенного выше описания ясно, что в конце обработки использованные панели не имеют на сторонах желобов 120 × Р и Р × Н. Для этого посредством выделенного и специализированного механизма (32) для перемещения и наклона (состоящего из захватных роботизированных рук, самоцентрующихся посредством электропневматических цилиндров, всегда перемещающихся посредством электропневматических цилиндров и выполненных с возможностью поворота посредством электропневматических вращающих цилиндров) указанную группу панелей переносят во вторую станцию (33), в которой посредством фрезерующих механизмов (34) и (35) в указанных панелях выполняют желоба на сторонах 120 × Р. Механизмы (34) и (35) подобны кинематическим фрезерующим механизмам, описанным для первой станции. Затем, группу панелей кладут в поперечной ориентации посредством толкающих механизмов (не показаны) на ленточный и/или роликовый конвейер (36), на котором посредством механизмов (37) и (38) указанные панели подвергают другим обрабатывающим процессам. Каждый из механизмов (37) и (38) образован механизированной вращающейся роботизированной рукой (выполненной с возможностью поворота в пределах 0-180°), которая несет на себе один или большее количество электрошпинделей, механически регулируемых в положении непосредственно вдоль направления роботизированной руки, для изменения геометрии механической обработки; указанные роботизированные руки, в дополнение к вращающему механизму, оборудованы перемещающим механизмом, действующим параллельно и перпендикулярно направлению ленточного и/или роликового конвейера (36) посредством кинематических механизированных приспособлений, аналогичных описанным выше.

[29] Такие устройства в дополнение к желобам на сторонах D × Н обеспечивают возможность выполнения фрезерования с переменной геометрией для реализации арок, нервюр и декорирующих элементов с выемками любых форм и конструкций, даже самых несопоставимых.

Указанные две роботизированные руки (37) и (38) действуют независимо под управлением одного и того же ЧПУ, Панели в указанных двух производственных операциях прочно удерживаются на месте посредством удерживающих захватов, имеющих различные заданные размеры (не показаны на чертеже), которыми управляют фотоэлементы, соединенные с системой ЧПУ.

[30] Вторая станция (33) также может быть оборудована поворотным столом (3), причем опора (39) несет на себе электрошпиндели (40), расположенные вертикально и снабженные ручным механизмом для изменения расстояния между указанными электрошпинделями (механизмом, состоящим из регулировочного винта и фиксируемым посредством болтов, не показанных на чертеже), перемещается в горизонтальном направлении посредством кинематического механизма (41), подобного механизмам 22-11-10, и выполняет фрезерование на одной стороне Р × Н; затем, после выполнения поворота стола (3) повторяют обработку с другой стороны Р × Н. Таким образом, указанный поворотный стол простым и легким способом позволяет фрезеровать предназначенные для обработки детали с ориентацией под различными углами.

[31] Машина согласно настоящему изобретению, выполненная согласно одному варианту реализации в форме первой станции (1), согласно другому варианту реализации может быть выполнена в форме станции (1II), как показано на фиг. 10, без кинематических нагреваемых режущих матриц (6) и множества проволок, но с множественными кинематическими входящими и выходящими фрезерующими механизмами для нарезания пазов, вырезания полостей и декорирования панелей, предназначенных для обработки, и/или других архитектурных элементов, таких как декоративные элементы, такие как литые колонны с полостями, монолитные перевязки, карнизы, декоративные капители, косяки с сейсмической изоляцией для дверей и окон, полукруглые ребра, декоративные элементы для перевязок, коробы для жалюзи и рольставней, полукруглые арки и т.п. Два кинематических фрезерующих механизма являются независимыми и выполнены с возможностью перемещения в направлении, поперечном направлению перемещения деталей. Расстояния между электрошпинделями, оборудованными фрезерующими механизмами, могут быть изменены посредством регулировочных винтов и зажимных болтов, как описано выше.

[32] На фиг. 11 показан один вариант (1III) реализации первой станции без кинематических нагреваемых режущих матриц (б) и множества проволок, но с кинематическими фрезерующими механизмами, расположенными на четырех сторонах, для выполнения желобов, полостей и декоративных элементов на панелях, предварительно вырезанных из блока (А), и других архитектурных элементов, таких как элементы для сборки опалубки с пучками напрягаемой арматуры для создания лестничных маршей на месте производства работ, пустотелых блоков, панелей любой толщины, высоты и длины с Т-образными полостями той же самой или другой конструкции, необходимых для точного согласования большого количества элементов, выполненных из любого материала, таких как карнизы, перевязки, декоративные капители и косяки для дверей и декоративных окон, заниженные и круглые арки, коробы для солнцезащитных жалюзи и рольставней, и всего остального, что является необходимым для создания указанных элементов в монолитной форме: для внутренней опалубки полых колонн, монолитных перевязок, карнизов, декоративных капителей, изоляции для дверей и окон, коробов для солнцезащитных жалюзи и рольставней, круглых арок, декоративных элементов для перевязок, ребер в арках и т.п. Поддерживающий стол для материала выполнен с возможностью поворота, причем всеми перемещающими механизмами управляет ЧПУ.

[33] Опоры (39) поддерживают электрошпиндели (40), которые действуют независимо друг от друга и расположены вертикально, с возможностью ручного механического регулирования расстояния между ними (известный механизм состоит из регулировочного винта и фиксируется посредством болтов), причем указанные электрошпиндели перемещаются посредством кинематических механизмов (42), подобных описанным выше.

[34] На фиг. 12-15 показан вариант (1IV) реализации первой станции, содержащий только множество кинематических режущих матриц (6) для выполнения полости в колонне и опору (43), на которой установлены резаки (44), расположенные вертикально, оборудованные ручным механизмом для регулирования расстояния между ними (известный механизм состоит из регулировочного винта и фиксируется посредством болтов), причем указанные резаки приводятся в действие ремнем и шкивами с использованием одиночного двигателя, при этом указанная опора выполнена с возможностью линейного перемещения посредством кинематического механизма, подобного описанным выше, или поворотного механизма (46) на основе зубчатой рейки и шестерни (не показаны) для выполнения декорирующих элементов на указанной колонне без любого ограничения механической обработки под любым углом и на любую глубину.

[35] На фиг. 16-18 показана первая станция согласно варианту (1V) реализации, содержащая только множество кинематических режущих матриц (6) (как показано на фиг. 17 и 18), для выполнения полостей в одной до четырех колонн, имеющая конструкцию, также показанную на других чертежах. Указанная станция может выполнять внутренние структуры любой геометрической формы, даже самые несопоставимые, такие указанные выше желоба в виде ласточкина хвоста, а также Т- образные или крестообразные углубления для размещения в них соединителей/прокладок любых типов, необходимых для соединения полуколонн, и размещения материала, связывающего продольные стержни и горизонтальные арматурные хомуты с регулируемым шагом. Данные, полученные для резания и выполнения полостей, используются для изготовления специальной одноразовой опалубки для монолитного строительства согласно способу, предпочтительно являющемуся инновационным и не известным в уровне техники.

[36] Также предложено программное приложение на основе пакета программ для автоматизированного проектирования и программирования (CAD-CAM), установленное непосредственно в сервере и/или в компьютере внешней рабочей станции, связанной посредством сети с указанным сервером и в любом случае связанной дистанционным способом с управлением главного офиса.

[37] Двухмерная/трехмерная система CAD, реализованная в предложенном программном приложении, имеет следующую структуру и содержит следующие компоненты:

• Проприетарная база данных для всех изготовляемых элементов, содержащая только разрешенные архивированные файлы, причем пользователю не разрешено изменять указанные файлы, но разрешено только извлекать любые из них для изготовления панелей различных типов, пластин для несъемной опалубки (ICF), специальных деталей- элементов, которые входят в состав опалубки - кессонной изоляции любого типа. Каждый новый элемент, необходимый пользователю, утверждается центром обработки данных, дистанционно связанным с АРМом пользователя, и после рассмотрения чертежа программа выполняется в указанном порядке.

• Встроенный алгоритм на основе введенных размеров блока (А), который должен быть обработан, и типа элемента, который должен быть изготовлен (и/или элементов, если они являются совместимыми друг с другом и могут быть изготовлены тем же выбранным инструментом), осуществляет оптимизацию материала для снижения отходов материала до минимума.

• Автоматическая генерация цикла, включающего последовательность операций, которые должны быть выполнены, и траекторию инструмента.

• Наблюдение и отслеживание различных рабочих операций.

• Отслеживание и подсчет изготовленных деталей, причем подсчет не может быть изменен пользователем, но только автоматически с использованием алфавитно-цифрового пароля.

[38] Указанный процесс может быть реализован таким образом, что машина обеспечивает возможность фрезерования элементов из пластикового композита синтетического происхождения, резины, высокоплотной пены и других композитных материалов, с очевидностью содержащих головные части, верхнюю и нижнюю панели EPS для создания полых гофрированных поверхностей с вырезами или желобами в виде ласточкина хвоста с отрицательными и положительными углами, выполненными во всех ее сторонах, а также охватываемых и охватывающих элементов без ограничения глубины и радиуса, необходимых для пакетирования множества элементов в соответствии с заданным вариантом реализации модульной системы "дышащей" теплоизолирующей звукоизолирующей несъемной опалубки для строительства в соответствии с технологией ICF.

[39] Основные преимущества по сравнению с известными машинами, с использованием, которых может быть изготовлено большое количество простых прямоугольных блоков, четыре стороны которых не являются абсолютно квадратными:

• Постоянство плотности во всех областях блока (А) даже при включении большого количества повторно используемого материала;

• Однородное спекание пенополистирола даже без оригинальных гранул;

• Низкое потребление пара;

• Низкая остаточная влажность после завершения цикла формования;

• Высокая вакуум-плотность и низкая паропроницаемость внутри отлитого параллелепипеда, даже размещенного горизонтально;

• Действительно удобный в использовании и обслуживании.

[40] Программное обеспечение, установленное в компьютере, управляет работой машины (в усовершенствованной блочно-модульной машине) и обеспечивает возможность диагностики любого отказа.

[41] Стандартные размеры литейной формы могут быть изменены от минимальных 1 × 0,5 × 1 м до максимальных 8 × 1,25 × 1,5 м в зависимости от моделей с прогрессивным регулированием по высоте или глубине с использованием сменного банка полозьев, управляемого по меньшей мере одним гидравлическим поршнем, или указанные размеры литейной формы могут быть выбраны в соответствии с необходимым трением, которое возникает при выталкивании из формы готового блока (А) в форме параллелепипеда.

[42] В отношении технолого-производственной гибкости, преимущества настолько многочисленны, что их список может быть только схематичным:

• Превосходные характеристики выбранных алюминиевых сплавов, и в частности сплавов для высокоскоростного фрезерования (без частой замены прочности модульных матриц);

• Износ при шлифовании прямоугольных блоков твердыми абразивами является почти нулевым (по сравнению с обработкой стальных поверхностей);

• Почти полное устранение профессиональных заболеваний, таких как артрит, у работников, занятых на операции извлечения пенополистирольного блока (А) из формы формующей машины, в вертикальном или горизонтальном направлении;

• Упрощение набора и определенное применение матриц, микроперфорирующих "литейные формы и фигуры" (исключительно или в основном обдирающих полосы, соединенные со стальными стенками известного железобетонного блока);

• Осуществление фактического промышленного (непрерывного) формования без перерывов для охлаждения;

• В целом, существенное увеличение скорости подготовки обратной литейной формы (изготовленной из микромодульного алюминия) для вставления в литейную форму обычного прямоугольного бетонного блока;

• Преимущества в отношении скорости изготовления являются тем более замечательными, чем больше объем обратной литейной формы и объем, который должен быть удален традиционным фрезерованием (при изготовлении "литейных форм");

• Облегченный поиск неисправностей в системе охлаждения и относящихся к ней цепях: фактически, та же самая цепь проходит сквозь полость полос, соединенных горизонтально со стенкой традиционной машины для отливки блоков, которые в свою очередь прочно связаны в микроперфорированном листовом алюминии матрицы, что для стали большей части марок является невозможным (стальные литейные формы для повышенной "изоляции");

• Значительное сокращение времени регулировки (благодаря уменьшенным напряжениям при изгибе, индуцированным в системе формования прямоугольных блоков EPS согласно настоящему изобретению);

• Значительное сокращение времени, необходимого для полирования поверхности, как ручного, так и механизированного (HSM), согласно настоящему изобретению по сравнению с микроперфорированными матрицами.

[43] Преимущества по сравнению с известными системами являются значительными:

• Минимальное занимаемое пространство;

• Низкий уровень шума;

• Полное отсутствие пыли в отходах, которые таким образом могут быть использованы вторично;

• Сниженное потребление энергии;

• Сниженные капиталовложения для изготовления пластин с полостями и желобами, имеющими Т-образную и крестообразную формы и т.п.;

• Значительная эксплуатационная гибкость: профиль пазов и конусность, а также толщина пластин могут быть запрограммированы в программе и введены в компьютер без необходимости в замене любых инструментов.

[44] Тот же самый блок (А) в форме параллелепипеда из пенополистирола (EPS-PES) может быть разрезан для одновременного изготовления множества панелей за очень короткое время (в соотношении 1/9 по сравнению с классическим известным формованием панелей ICF) в зависимости от требований к толщине и протяженности в высоту и длину; в свою очередь, при перемещении вдоль технологической цепочки такие панели могут быть связаны в линию, регулируемую для достижения размера, соответствующего размеру панели, для сверления с очень высокой регулируемой скоростью согласно настоящему изобретению, и в качестве дополнительного случая применения, может быть осуществлено одновременное фрезерование головных частей панелей для создания необходимой конструкции, такой как зубцы, углубления или ребра с отрицательными и положительными углами для их соединения с прочным взаимозацеплением, в том числе посредством удлиненных элементов и т.п.

[45] Следует отметить, что резание нагреваемой проволокой панелей из пенополистирола EPS не только позволяет обеспечить исключительную воздухопроницаемость благодаря шероховатой поверхности, полученной в результате указанной процедуры, что является еще одним дополнительным и исключительным преимуществом в отношении адгезии для соединения множества панелей для несъемной опалубки ICF, но также в дополнение к этому указанный пенополистирол EPS является идеальной подложкой для покрытия в том числе известным способом и с течением длительного времени обеспечивает неразъемную адгезию.

[46] Таким образом, способ и пантограф согласно настоящему изобретению, описанные выше, обеспечивают возможность значительного сокращения затрат при изготовлении панелей для несъемной опалубки ICF, выполненных из пенополистирола EPS, и традиционных пластин, полностью лежащих в одной плоскости с обеих сторон и имеющих однородную толщину.

[47] Опять же, такие панели могут быть использованы без необходимости удовлетворения многочисленных ограничений относительно их изготовления, например, в качестве несъемной опалубки ICF в известной технологии, называемой Изолированные Бетонные Формы (ICF), которая с неизбежностью получает широкое распространение в различных отраслях промышленности, в которых могут быть использованы специализированные машины для изготовления указанных панелей.

[48] При способе согласно настоящему изобретению не составляет труда найти сырье на месте строительства или в непосредственной близости от него в форме блоков из пенополистирола EPS при очевидном преимуществе их простого пакетирования без бесполезных объемов благодаря их специальной прямоугольной форме; однако, транспортировка больших количеств готовой продукции на большие расстояния является затруднительной, поскольку готовые пластины имеют одну и ту же из различных конфигураций и, таким образом, не могут быть легко уложены в стопу без неизбежной транспортировки бесполезных объемов.

[49] Очевидно, изготовление панелей непосредственно на стройплощадке становится экономической необходимостью, и, разумеется, что в то же время технологический процесс согласно настоящему изобретению на месте строительства способствует полному сохранению окружающей среды. При этом способ согласно настоящему изобретению не только является чрезвычайно уникальным и инновационным, но также обеспечивает бережное отношение к окружающей среде при чрезвычайно небольшом загрязнении, вызванном транспортировкой общего объема полуфабриката, в результате чего обеспечена повышенная экономия при каждом виде обработки по сравнению с традиционными панелями для несъемной опалубки ICF, изготовленных посредством специализированных литейных форм, подобранных по типам панелей.

[50] Ниже описан пример использования способа согласно настоящему изобретению. Были использованы 20 блоков в час с плотностью 15 г/ли размером 600 × 1200 × 4000 мм, в результате чего во время формования были получены примерно 1060 листов панелей для несъемной опалубки ICF, имеющих толщину 75 мм, с фигурными спиралями на лицевой стороне, в форме непрерывных горизонтальных ребер (модульные ребра необходимы для пакетирования множества панелей), которые остается только отрезать от верхней и нижней поверхностей, с соответствующими выемками типа "ласточкин хвост", Т-образными и крестообразными углублениями или другими элементами без ограничений, обычно присущих известному пантографу, устраненному согласно настоящему изобретению.

[51] Соотношение времени изготовления отрезанных пластин для панелей ICF по сравнению с известным классическим формованием панелей ICF составило 1/9, и, таким образом, эффективность предложенного способа является очевидной, как и эффективность изготовления пластин на месте, которое является легким и экономичным благодаря небольшому количеству необходимого оборудования, за исключением того, что это оборудование отличается от известного.

[52] В качестве сравнительного примера использовали известную классическую алюминиевую литейную форму с четырьмя рисунками (для четырех панелей ICF без совместно отлитых в форме пластиковых вставок), литье в которую в среднем занимает 2,5/3,0 минуты для формования простых пластин или панелей, содержащих продольные слоты для сборки в несъемную опалубку ICF, расположенные на высоте половины панели ICF.

[53] Очевидно, с учетом указанных выше 2,5/3,0 минут, плиты формуются с использованием указанной традиционной литейной формы, выполненной из алюминия и рассчитанной на количество 24 опалубочных панелей ICF: таким образом, для изготовления того же количества панелей, которое может быть достигнуто с использованием описанного выше способа согласно настоящему изобретению, с использованием известной традиционной литейной формы потребуется по меньшей мере 44 часа.

[54] Согласно одному варианту реализации, не показанному на чертежах, на основании машины 1 размещены (с использованием винтового крепления или сертифицированной сварки) устройства с цилиндрическим или многоугольным отверстием для размещения в нем захватного средства со сменной роботизированной рукой, имеющей конкретный целевой профиль, которой можно управлять посредством гидравлических цилиндров или лебедки, причем указанные взаимозаменяемые устройства зависят от конструкции буксирующего транспортного средства и могут удовлетворять всем требованиям, даже самым несопоставимым, могут быть размещены на прицепе и имеют профиль, подходящий для данной цели, при этом они также могут быть выполнены с возможностью выдвижения и могут выдвигаться посредством встроенной рамы, установленной на основном шасси.

[55] После вставления указанных захватных элементов посредством специальных крюков и гидравлического цилиндра или лебедки машину поворачивают по меньшей мере на 90°, но без ограничения в отношении других необходимых наклонов и их степени, причем важно не превышать допустимую габаритную высоту 4 метра от дорожного покрытия и максимальную разрешенную высоты во всем мире.

[56] Затем, разумеется, с использованием гидравлического цилиндра или посредством ручной лебедки или ворота, машину 1 перемещают в положение, подходящее для размещения в исходной форме прицепа как по ширине, так и по высоте и длине. Очевидно, в раме прицепа должен иметься механизм с кинематической цепью, который вставляют в углубления продольной рамы для крепления и фиксации самой машины.

[57] Согласно одному варианту реализации, не показанному на чертежах, для изготовления формованных и декоративных элементов, даже имеющих очень сложную форму, основание машины 1 образовано по меньшей мере одной плоскостью, которая блокирована посредством регулируемых зажимов. Обрабатываемую деталь или полуфабрикат, полученный из известного имеющего форму параллелепипеда блока пенополистирола EPS или других вспененных материалов, размещают горизонтально. С каждой продольной стороны размещены поперечные полозья, оборудованные винтовым кинематическим механизмом (рельсами, площадками, шкивами и ремнями, шариковыми винтовыми парами, двигателями). На полозьях устанавливают роботизированную руку с двумя плечами, приведенными во вращение посредством U-образного несущего троса мотора-редуктора, для выполнения профилирования карниза и/или декоративного элемента; на полозе расположена роботизированная рука с двумя плечами, несущими матрицу или предварительно профилированную нагреваемую фольгу, имеющую заданную форму, для выполнения желобов в форме ласточкина хвоста, Т-образных и крестообразных желобов, а также круглых или полукруглых лучевидных полостей для приема соединителей, выполненных из полипропилена (РР) или гофрированной стали, используемых для монтажа опалубки.

[58] На вышеуказанных поперечных полозьях также могут быть установлены дополнительные устройства, такие как фрезерующие электрошпиндели и/или другие вращающиеся и не вращающиеся рычаги, несущие нагреваемую проволоку и режущие матрицы или нагреваемую фольгу, отпечатывающую соответствующий заданный рисунок, для изготовления монолитных декорирующих элементов, имеющих даже самую сложную форму.

Всеми процессами управляют посредством системы ЧПУ. На несущей поверхности машины, не показанной на чертежах, подобной описанным выше устройствам, расположены электропневматические цилиндры, снабженные стержнями с шаровидными концами, для подъема блока над несущей поверхностью таким образом, чтобы можно было установить соответствующий режущий инструмент, причем следует- понимать, что шаровидные концы указанных стержней не препятствуют перемещению режущих инструментов, проволочных матриц и нагреваемой штамповочной фольги.

[59] Согласно одному варианту реализации может быть использован токарный механизм, не показанный на чертежах, управляемый посредством ЧПУ, который обеспечивает возможность точного выполнения различных профилей, что предоставляет проектировщику бесконечные возможности для осуществления эстетических и архитектурных решений, улучшающих конечные продукты, такие как капители, колонны, пилястры, перевязки карнизов и образующие формы архитектурных фасадов, дверей, окон, и т.п., а также опалубку для арок и сводов любого типа: круглых арок, сегментных арок, полицентрических и эллиптических сводов, купольных сводов, цилиндрических сводов и любых декоративных элементов, также имеющих сложные и разнообразные формы.

[60] На основании машины 1 могут быть установлены поддерживающая нейтрально вращающаяся задняя бабка, выполненная с возможностью перемещения вручную в продольном направлении, и неподвижная поддерживающая вращающаяся задняя бабка, которая приводится в действие двигателем (или шкивами и ремнями), посредством чего указанный механизм может вращаться вокруг своей оси с заданной скоростью в зависимости от требований к элементу, который может быть изготовлен в краткий срок с очевидной экономией за счет роста масштабов производства. Задние бабки образованы кольцом, несущим последовательность конусных кончиков, которые проникают в материал и препятствуют проскальзыванию элемента, выполненного из полусинтетического материала или пластика, предпочтительно пенополистирола, имеющего любую плотность. Та же цель может быть достигнута при использовании пуансона, профилированного и нагретого в зависимости от поставленной задачи, который проникает в блок полуфабриката и за счет трения препятствует его проскальзыванию.

[61] С одной продольной стороны блока расположен поперечный полоз, выполненный с возможностью перемещения посредством кинематических механизмов, описанных выше (реек, салазок, шкивов и ремней, шариковых винтовых пар, двигателей). На полозе могут быть установлены одно или большее количество устройств для сверления и/или нагреваемых проволок, описанных выше. На чертеже показано устройство для резания, установленное на трехкоординатном механизме (в дополнение к столу поперечного перемещения (вдоль осей X, Y), который посредством механизмов 10, 11, 12 также может перемещаться вдоль оси Z); поскольку машиной управляет ЧПУ, вращательное перемещение (вдоль направления С) может быть непрерывным и/или интерполированным вдоль осей X, Y, Z.

[62] Согласно одному варианту реализации с использованием шипов для соединения панелей в шпунт и пазов с отрицательными и положительными углами (не показаны), может быть получена одна из многих доступных конфигураций, предпочтительно со стяжками, выполненными с двух сторон панели, с чередованием шипов и просветов с минимальным шагом 2,5 см и его возможными кратными и дольными значениями для достижения точного соединения, наложение различных или одинаковых панелей может иметь специфический признак пересечения под углами до 90° для создания точной (свободной от тепловых мостов) двойной изоляционной обшивки для стен с различной геометрией, предпочтительно из пенополистирола EPS; указанная конкретная механическая обработка может быть осуществлена с использованием рамы, выполненной с возможностью перемещения под управлением системы ЧПУ вдоль трех осей X, Y, Z посредством описанных выше кинематических механизмов и состоящей из опоры, изготовленной из изоляционного материала (например, фенолоформальдегидной смолы и других изолирующих материалов), причем указанные механизмы размещены и закреплены посредством пазов, размещенных вдоль разных осей, что обеспечивает точную установку профилированной нагреваемой проволоки. Сквозь закрепленные панели, расположенные на несущей поверхности машины и захваченные фиксирующими зажимами (не показаны) проникает нагреваемая матрица с последовательным перемещением вдоль осей Y, Z и затем снова в направлении оси Y, противоположном первоначальному. Перемещение вдоль оси X служит для завершения обработки панелей для несъемной опалубки ICF по всей их длине.

[63] Машина (1) может быть комбинирована с машиной для формования блоков, изготавливающей блоки в форме параллелепипеда, четыре продольные стороны которого обычно являются не лежат в одной плоскости. Усовершенствование известной машины для формования блоков состоит в добавлении специальной рамы, выполненной с возможностью раздвижения в боковом направлении посредством гидравлических цилиндров, в указанную известную формующую блоки машину, имеющую обычную внутреннюю конструкцию. На сторонах выполненной с возможностью перемещения рамы может быть легко закреплен посредством полозьев ряд пластин (на чертеже для простоты показана только одна пластина), в которых может быть осуществлена одна из многочисленных конфигураций (например, таким образом может быть изготовлен параллелепипед из пенополистирола EPS, который имеет ту же самую переднюю поверхность, имеющую форму шипов (модульных пазов с отрицательными и положительными углами), с равномерным или неравномерным распределением охватываемых и охватывающих элементов без ограничения глубины).

[64] В закрепленной части напротив двери закреплен ряд пластин (на чертеже для простоты показана только одна пластина), в которых могут быть выполнены желоба; в данной стенке также окружены и сформированы выталкиватели (известные элементы) для извлечения блока пенополистирола EPS после завершения расширения и спекания гранул в пенополистироле EPS под действием пара, введенного посредством специализированных микроперфорированных площадок, по модульному принципу встроенных в пластины, или предварительно профилированных модульных элементов, или площадки могут быть заменены выполненными лазером микроразрезами, в которые проходит пар, необходимый для спекания блока пенополистирола EPS. Та же самая описанная выше система, имеющая ту же самую форму, может быть применена к плавающим дверям, но без выталкивателей.

[65] После завершения цикла расширения и спекания, который длится примерно 6-7 минут, для извлечения блока пенополистирола EPS с предварительно профилированными фасадами, машина для изготовления блоков открывается, гидравлические цилиндры открывают раму, и блок пенополистирола EPS мягко выталкивается для переноса в машине, модифицированную для резания панелей с необходимой толщиной и формой деталей в виде ласточкина хвоста с обеих сторон.

Изобретение относится к машиностроению и может быть использовано для механообработки деталей из блоков, выполненных из экструдированного и вспененного материала, с использованием оборудования с ЧПУ при строительстве и декорировании зданий. Центр содержит по меньшей мере первую станцию, включающую по меньшей мере одну опорную раму, выполненную с возможностью удерживания по меньшей мере одной обрабатываемой детали, полученной из блока экструдированного или вспененного материала, кинематические механизмы для обеспечения перемещения электрошпинделей с прикрепленными к ним кинематическими входящими и выходящими фрезерующими механизмами для выполнения желобов, полостей и декорирующих элементов. Указанные фрезерующие механизмы выполнены с возможностью движения независимо друг от друга и перемещения в направлении, поперечном направлению перемещения указанной детали. Обеспечивается изготовление формованных и декоративных элементов конструкций на простом оборудовании. 6 з.п. ф-лы, 20 ил.

1. Центр для механообработки деталей из блоков из экструдированного и вспененного материала с ЧПУ, содержащий по меньшей мере первую станцию, включающую по меньшей мере одну опорную раму (1'), выполненную с возможностью удерживания по меньшей мере одной обрабатываемой детали, полученной из блока экструдированного или вспененного материала, кинематические механизмы для обеспечения перемещения электрошпинделей (16, 40) с прикрепленными к ним кинематическими входящими и выходящими фрезерующими механизмами для выполнения желобов, полостей и декорирующих элементов, при этом указанные кинематические фрезерующие механизмы выполнены с возможностью движения независимо друг от друга и перемещения в направлении, поперечном направлению перемещения указанной детали.

2. Центр для механообработки по п. 1, отличающийся тем, что опорная рама (1') содержит вертикальные направляющие 17 с продольными желобами, опирающиеся на основание (2), выполненное с несущей поверхностью (3), на которой расположены электропневматические цилиндры (4).

3. Центр для механообработки по п. 1, отличающийся тем, что электрошпиндели (16) размещены на полозьях (14), расположенных на линейных направляющих за пределами опорной рамы (1') и выполненных с возможностью перемещения в вертикальном направлении посредством винтового привода (18) или посредством привода в виде шкивов, ремня и двигателя (19).

4. Центр для механообработки по п. 3, отличающийся тем, что указанные полозья (14) снабжены перемещающим механизмом, обеспечивающим возможность ступенчатого смещения электрошпинделей (16) для выполнения в обрабатываемой детали желобов, суженных углублений или пазов.

5. Центр для механообработки по п. 1, отличающийся тем, что он снабжен захватными устройствами, выполненными с возможностью захвата полностью обработанных деталей в виде панелей, начиная с верхней, для удаления их из рабочей зоны.

6. Центр для механообработки по п. 2, отличающийся тем, что кинематические фрезерующие механизмы для выполнения желобов, полостей и декоративных элементов расположены с четырех сторон обрабатываемой детали, а несущая поверхность (3) выполнена в виде поворотного стола.

7. Центр для механообработки по п. 1, отличающийся тем, что электрошпиндели (40) размещены на опоре (39), выполнены с возможностью независимого действия друг от друга и расположены вертикально с возможностью ручного механического регулирования расстояния между ними и перемещения посредством кинематических механизмов (42).

| FR 2767728 A1, 05.03.1999 | |||

| Устройство для очистки обсадных колонн | 1954 |

|

SU99381A1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 1988 |

|

SU1566600A1 |

| SU 1559745 A1, 15.03.1990 | |||

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| Изолятор | 1926 |

|

SU13036A1 |

Авторы

Даты

2020-01-21—Публикация

2012-12-07—Подача