Область техники, к которой относится изобретение

Изобретение относится к камере сгорания (КС), в частности, кольцевой КС пониженной сложности газотурбинного двигателя (ГТД).

Уровень техники

Газотурбинные двигатели включают в себя следующие основные узлы, а именно: компрессор, камеру сгорания и расширительную турбину. Существуют различные конструкции камер сгорания, например, кольцевые КС или трубчато-кольцевые КС.

Существующие проблемы и предлагаемые способы их решения будут далее рассмотрены для кольцевой КС, но предлагаемые принципы могут применяться для различных типов КС, в частности, когда несколько элементов КС объединены под единым корпусом или общей оболочкой для обеспечения поступления воздуха к множеству форсунок.

При трубчато-кольцевой конструкции в одной трубе может размещаться одна КС, и эта КС обычно содержит одну форсунку и одну жаровую трубу. По периферии ГТД расположено несколько труб, так что может иметься несколько КС. Теоретически, даже если имеется несколько форсунок и несколько жаровых труб, все они могут быть размещены в едином корпусе. Конструкция кольцевой КС отличается тем, что в ней имеется только одна общая жаровая труба и множество форсунок. Форсунки могут быть окружены отдельными кожухами, т.е. корпусным элементом вокруг задней части форсунки. Как вариант, все форсунки могут быть закрыты одним общим кожухом.

Задача изобретения состоит в уменьшении количества составных частей и, следовательно, в снижении сложности конструкции ГТД. С этой точки зрения, единый кожух, закрывающий все форсунки, для кольцевой КС является предпочтительным. Как правило, при проектировании преследуется цель разработки конструкции с уменьшенным количеством составных частей, т.е. менее сложной, но обеспечивающей достаточную механическую жесткость.

Кроме того, преследуется задача максимально возможного снижения расхода материалов, поскольку из-за высоких температур во время работы КС для её изготовления используются обычно дорогостоящие никелевые сплавы.

Такой кожух может также использоваться в качестве оболочки для обеспечения поступления воздуха к форсункам во время работы. Кроме того, для охлаждения головки форсунки, стенки КС или стенки жаровой трубы может требоваться значительный расход воздуха. Таким образом, дополнительным аспектом для рассмотрения является, что предлагаемая конструкция, кроме того, должна отвечать всем предъявляемым условиям по подводу достаточного количества воздуха к конкретным местам камеры сгорания.

Кроме того, дополнительная цель заключается в создании конструкции КС, обеспечивающей легкий доступ к форсункам для проведения техобслуживания, т.е. доступ, по возможности, без разрушения конструкции.

И, наконец, все изменения конструкции КС, направленные на выполнение вышеуказанных требований, не должны оказывать отрицательного влияния на выполнение основной функции КС, т.е. стабильного и надежного горения топливовоздушной смеси.

Таким образом, цель настоящего изобретения заключается в создании усовершенствованной КС упрощенной конструкции, но отвечающей вышеуказанным требованиям.

Один из примеров кольцевых КС раскрывается в патентной заявке US 2012/055164 A1.

Раскрытие сущности изобретения

Настоящее изобретение решает задачу разработки такой кольцевой КС усовершенствованной конструкции.

Эта задача достигается с помощью КС согласно независимым пунктам прилагаемой формулы изобретения. Зависимые пункты формулы раскрывают возможные усовершенствования и модификации настоящего изобретения.

Настоящим изобретением предлагается узел кольцевой КС согласно пункту 1 формулы изобретения.

Более подробно, узел кольцевой КС расположен вокруг своей оси, в частности, продольной оси ГТД, которая определяет осевое направление. Узел КС содержит кольцевой корпус (называемый также кожухом), в котором размещено множество форсунок и жаровая труба.

Кольцевой корпус может представлять собой оболочку, образованную барьером для сжатой текучей среды, служащим для гидравлического отделения области снаружи корпуса от области внутри корпуса. В частности, этот корпус не содержит каких-либо отверстий, сквозь которые могла бы проходить сжатая текучая среда.

Узел КС может быть идентичен узлу кольцевой КС. Таким образом, данный узел КС можно называть также узлом кольцевой КС. В зависимости от того, какие детали считаются частью узла кольцевой КС, узел КС может включать в себя конструктивные элементы узла кольцевой КС, но не включать соединенные с КС трубопроводы или программное обеспечение системы управления КС. В другой интерпретации, узел КС содержит также трубопроводы, управляющее программное обеспечение, датчики и другие элементы, используемые совместно с КС или соединенные с ней.

Кроме того, узел КС содержит множество форсунок. Форсунки этого множества расположены по периферии вокруг оси внутри кольцевого корпуса, причем между указанным корпусом, форсунками и кольцевой жаровой трубой имеется кольцевая полость. Эта кольцевая полость предназначена для прохождения по ней сжатой текучей среды. Таким образом, корпус выполнен с возможностью направлять поток текучей среды. Корпус может быть уплотнен относительное окружающей его среды, и кроме того, могут быть предусмотрены специальные проходы для входа текучей среды в кольцевую полость и/или выхода из неё.

Как правило, кольцевой корпус используется в КС с конвективно-охлаждаемой стенкой жаровой трубы. При такой конструкции, прежде чем попасть в кольцевой корпус, сжатый воздух проходит по каналам охлаждения, проходящим вдоль стенки жаровой трубы, для её охлаждения. После попадания в кольцевой корпус текучая среда поступает в форсунки, и через форсунки в жаровую трубу.

Узел КС содержит также множество ребер жесткости, каждое из которых расположено внутри кольцевого корпуса. Это множество ребер жесткости может иметь любую возможную ориентацию, предпочтительно, все они расположены в плоскости, определяемой осевым направлением и радиальным направлением, причем радиальное направление практически перпендикулярно осевому направлению, и еще более предпочтительно, ось ГТД лежит в указанной плоскости. Две расположенные рядом друг с другом форсунки разделены одним (предпочтительно, одним) ребром жесткости.

Разделение означает, что одно из ребер жесткости расположено между двумя соседними форсунками. Таким образом, ребро жесткости также частично разделяет кольцевую полость на сегменты.

Кроме того, узел КС содержит узел перегородки КС, предназначенный для отделения кольцевой полости от кольцевой жаровой трубы. Узел перегородки содержит отверстия для множества форсунок. В частности, отверстия предназначены для удержания форсунок в требуемом положении и/или обеспечения соединения между форсунками и кольцевой жаровой трубой. Таким образом, каждая из форсунок может быть установлена в соответствующем отверстии устройства перегородки.

Ребра жесткости расположены под углом к, в частности, практически перпендикулярно, и соединены (в частности, жестко соединены) со следующими тремя элементами: (1) узлом перегородки КС, (2) двумя граничными стенками корпуса, и (3) дополнительными пластинами, выступающими в кольцевую полость.

Термин "под углом к" означает "особенно непараллельно".

Предпочтительно, соединение является жестким или замковым.

Говоря о "жестком соединении", имеются в виду несколько возможных способов соединения, например, с помощью сварки, путем вставки выступа одного элемента в паз другого, и/или с помощью комбинации двух вышеуказанных способов, таким образом, что выступы одного элемента вставляются в пазы другого, и потом свариваются. Особо следует указать, что жестким соединением не может считаться соединение, при котором два элемента просто касаются друг друга, при отсутствии каких-либо конкретных средств для удержания этих элемента вместе.

Крепление по меньшей мере трех элементов к ребрам жесткости обеспечит достаточную устойчивость и/или жесткость всего узла КС в целом. Кроме того, количество элементов может быть уменьшено по сравнению с другими конфигурациями.

Кроме того, это позволяет использовать сравнительно тонкие ребра жесткости для получения достаточной стабильности узла КС, даже несмотря на то, что эти ребра можно считать гибкими, когда они не соединены с другими элементами, как уже упоминалось выше.

Соединение между ребрами жесткости и узлом перегородки КС обеспечивает опору для узла перегородки КС. При отсутствии соединения с ребром жесткости узел перегородки КС, скорее всего, упал бы вследствие перепада давлений.

Предпочтительно, ребра жесткости изготовляются из листового металла. Ширина листового металла может составлять от 1 мм до 10 мм. Ребра жесткости могут быть выполнены практически в форме кольца, внешняя граница которого сопрягается с кольцевым корпусом (т.е. не имеет форму идеальной окружности). Кроме того, ребра жесткости могут содержать отверстие в своей центральной части.

Граничные стенки могут быть практически двумя стенками корпуса, противоположными друг другу.

Ребра жесткости и/или граничные стенки и/или другие стенки корпуса могут быть также изготовлены с помощью литья или аддитивной технологии в форме единой детали.

В возможном варианте осуществления узел перегородки КС может содержать опорное кольцо (предпочтительно, плоское опорное кольцо), расположенное в кольцевой полости и содержащее отверстия узла перегородки КС для фиксации с возможностью скольжения множества форсунок. Опорное кольцо служит для соединения ребер жесткости с узлом перегородки КС. Иными словами, "опорное кольцо" выполняет функцию опоры для форсунок. Предпочтительно, оно выполнено в виде кольца, расположенного вокруг оси узла кольцевой КС или в виде кольца, состоящего из ряда сегментов меньшего размера. Термин "плоское" означает, что данное кольцо является плоским и не содержит каких-либо углублений и выступов.

В одном из возможных вариантов осуществления плоское опорное кольцо может быть выполнено из листового металла.

Соединение является предпочтительным, поскольку при отсутствии соединения с ребром жесткости узел перегородки КС, скорее всего, упал бы вследствие перепада давлений.

Таким образом, ребра жесткости могут быть соединены с опорным кольцом, образуя один элемент узла перегородки КС. Ребра жесткости могут быть жестко соединены с опорным кольцом. Другие части узла перегородки КС могут быть просто прикреплены к опорному кольцу (так называемому стопорному кольцу). Таким образом, эти части могут быть прикреплены в вертикальном направлении, но с возможностью перемещения в плоскости узла перегородки КС.

Опорное кольцо может предотвращать разрушение узла перегородки КС под действием перепада давлений на перегородке, но уменьшает также нагрузку на отражательную панель, которая также может быть дополнительной частью узла перегородки КС.

В целом, поверхность опорного кольца может быть наклонной, в частности, если форсунки также расположены под углом к оси, т.е. не параллельны оси. В результате, кольцо в целом может иметь форму, напоминающую конус.

В еще одном варианте осуществления узел перегородки КС может представлять собой объект, содержащий вышеупомянутые отверстия, в которых закреплены головки форсунок.

Кроме того, узел перегородки КС может содержать жаростойкий экран с охладительными отверстиями, служащими для прохождения сжатой текучей среды в КС.

Кроме того, узел перегородки КС может содержать отражательную пластину, расположенную практически параллельно жаростойкому экрану и образующую полость охлаждения между жаростойким экраном и отражательной пластиной, причем отражательная пластина может содержать отверстия для ударного охлаждения жаростойкого экрана, в которые поступает сжатый воздух из (в частности, непосредственно из) кольцевой полости.

Таким образом, охлаждающий воздух для охлаждения жаростойкого экрана может отбираться непосредственно из кольцевой полости в корпусе, т.е. из места, куда поступает воздух, уже использованный ранее для охлаждения стенок жаровой трубы КС.

Суммируя информацию, изложенную в предыдущих нескольких абзацах, можно сказать, что узел перегородки КС представляет собой барьер для разделения потоков текучей среды в кольцевом пространстве и в кольцевой жаровой трубе. Он является частью стенки жаровой трубы. Кроме того, он выполняет функцию механической опоры для форсунок. И, поскольку он окружен горячей средой, он может содержать элементы охлаждения.

В еще одном возможном варианте осуществления каждое из форсуночных колец может быть установлено внутри одного из отверстий узла перегородки КС. Каждое из форсуночных колец может иметь сквозное отверстие, в котором устанавливается головка соответствующей форсунки. Таким образом, форсуночное кольцо является переходным соединительным элементом между узлом перегородки КС и форсунками.

Как пример, ребра жесткости и отражательная пластина (как часть узла перегородки КС) могут быть жестко соединены друг с другом. Кроме того, отражательная пластина может быть закреплена с возможностью скольжения (не жестко соединена) с форсуночным кольцом, а также с жаростойким экраном (который является другой частью узла перегородки КС). Таким образом, отражательная пластина может быть прикреплена к форсуночному кольцу и жаростойкому экрану в перпендикулярном направлении, но может совершать перемещение относительно них в плоскости узла перегородки КС. Такая конструкция предотвращает возможность разрушения узла перегородки КС под действием перепада давлений на узле перегородки КС, но допускает перемещение отражательной пластины и жаростойкого экрана относительно друг друга в результате температурной деформации.

В еще одном возможном варианте осуществления изобретения каждое из форсуночных колец может содержать удлиненные эффузионно-охладительные отверстия, направленные на головку соответствующей форсунки, на переднюю сторону головки соответствующей форсунки и/или на канавку между кромкой соответствующего форсуночного кольца и головкой соответствующей форсунки. Используемый здесь термин "удлиненные" в данном контексте означает, что отверстие представляет собой не сквозное отверстие малой длины, проходящее сквозь часть форсуночного кольца, а канал длиной по меньшей мере 150% кратчайшего возможного прохода сквозь эту часть. Таким образом, рассматриваемое форсуночное кольцо представляет собой деталь плоского сечения с двумя противоположными поверхностями и удлиненными эффузионно-охладительными отверстиями, расположенными с наклоном относительно одной из двух вышеупомянутых противоположных поверхностей или обеих этих поверхностей. Еще одно значение используемого термина "удлиненные" в контексте настоящего описания заключается в том, что отношение длины удлиненного эффузионно-охладительного отверстия к среднему диаметру удлиненного эффузионно-охладительного отверстия составляет более 10:1, в частности, более 20:1. Это отношение может составлять даже более 30:1.

Вышеописанная конфигурация позволяет использовать сжатый охлаждающий воздух для охлаждения как форсуночного кольца, так и головки форсунки. Охлаждающий воздух может отбираться из полости между отражательной пластиной и жаростойким экраном, или непосредственно из кольцевой полости.

Эффузионно-охладительные отверстия могут располагаться в местах максимальной тепловой нагрузки при работе ГТД. Охлаждение может быть сосредоточено в этой области. Удлиненная конструкция охладительных отверстий позволяет эффективно использовать проходящий по ним охлаждающий воздух.

Между поверхностью форсуночного кольца и соответствующей поверхностью головки форсунки может быть установлено уплотнительное кольцо. Это может обеспечивать эффект уплотнения с минимизацией расхода охлаждающего воздуха.

Уплотнительные кольца могут устанавливаться в канавках, выполненных на поверхности головки форсунки.

Как уже было указано, удлиненные эффузионно-охладительные отверстия могут быть направлены, в частности, на переднюю сторону головки соответствующей форсунки. Предпочтительно, выходы эффузионно-охладительных отверстий расположены таким образом, что выходящий охлаждающий воздух оказывает ударное воздействие на головку форсунки.

В частности, удлиненные эффузионно-охладительные отверстия могут быть направлены на канавку между кромкой соответствующего форсуночного кольца головкой соответствующей форсунки. Преимущество вышеуказанной канавки заключается в том, что она обеспечивает невозможность блокирования выходов удлиненных эффузионно-охладительных отверстий. Причина этого заключается в том, что в результате воздействия силы тяжести и других сил форсунка и головка форсунки могут быть расположены не точно по центру форсуночного кольца, а смещены к краю форсуночного кольца, что приводит (без вышеупомянутой канавки) к потенциальной опасности блокировки удлиненных эффузионно-охладительных отверстий в таком положении. Для решения этой проблемы и обеспечения прохождения охлаждающего воздуха сквозь все отверстия в любое время, на выходе отверстий можно расположить канавку.

Эффузионно-охладительные отверстия могут быть расположены по окружности на определенном расстоянии друг от друга. Воздух, выходящий из удлиненных эффузионно-охладительных отверстий, оказывает ударно-охладительное влияние на форсунку до того, как поступит в жаровую трубу.

В рассматриваемых ниже вариантах осуществления воздух в кольцевую полость может поступать по специальным каналам, например, по двум кольцевым каналам между радиально-внутренней и радиально-наружной стенками жаровой трубы КС.

В одном конкретном варианте осуществления вышеупомянутые дополнительные пластины могут образовывать по меньшей мере барьер, выступающий в кольцевую полость, таким образом, что охлаждающий воздух из стенки жаровой трубы КС доходит до аксиально среднего участка кольцевой полости, причем, предпочтительно, барьер образует удлинительную пластину стенки жаровой трубы КС. Стенка жаровой трубы может быть конвективно-охлаждаемой стенкой жаровой трубы, например, двойной стенкой жаровой трубы. Термин "аксиально" характеризует расположение объекта вдоль вышеупомянутой оси, т.е. оси ГТД или, как вариант, оси симметрии форсунок.

Термин "аксиально-средний участок" означает, что барьер выступает в кольцевую полость на достаточную длину, таким образом, что охлаждающий воздух не поступает сразу на вход форсунки или к головке форсунки, а проходит определенное расстояние по кольцевой полости.

Длина барьера может выбираться таким образом, чтобы воздух поступал на вход форсунок (например, через завихритель) без образования какой-либо значительно турбулентности в кольцевой полости.

В одном из возможных предпочтительных вариантов осуществления удлинительная пластина стенки жаровой трубы и стенка жаровой трубы (внутренняя стенка, обращенная к полости жаровой трубы) расположены под тупым углом α друг к другу, величина которого составляет от 155° до 180° (т.е. угол отклонения одного вышеуказанного элемента от другого составляет от 25° до 0°) . В другом предпочтительном варианте реализации угол α может превышать 165° или 175°. За счет наличия указанного угла α обеспечивается постепенное сужение кольцевой полости перед узлом перегородки КС по мере приближения к узлу перегородки КС. Аналогичным образом, обеспечивается постепенное расширение пространства между удлинительной пластиной стенки жаровой трубы и дополнительной стенкой кольцевого корпуса (т.е. образуется диффузор) в направлении прохождения потока охлаждающего воздуха.

Дополнительная стенка (возможно, одна из вышеупомянутых граничных стенок (или внешних стенок), или участок этой граничной стенки) может быть расположена/расположен относительно барьера таким образом, что образуется диффузор, служащий для превращения динамического давления потока охлаждающего воздуха в статическое давление до его выхода в кольцевой корпус.

В частности, дополнительная стенка (выполняющая также функцию охлаждающей панели) и стенка жаровой трубы могут образовывать расположенный между ними канал для прохода охлаждающей текучей среды (в частности, для конвективного охлаждения), ведущий в диффузор, образованный одной из двух граничных стенок корпуса и удлинительной пластиной стенки жаровой трубы.

Геометрия диффузора может выбираться со значительным запасом по отрыву потока, чтобы он не был чувствительным к возмущениям потока и колебаниям давления, наблюдаемым во время работы ГТД.

В еще одном возможном варианте реализации удлинительная пластина стенки жаровой трубы и стенки жаровой трубы, а также, при необходимости, узел перегородки КС, соединены болтами. Предпочтительно, головки болтов выступают в диффузор, и/или резьбовые части болтов выступают в кольцевую полость. Кроме того, болты могут быть закреплены гайками, навернутыми со стороны кольцевой полости. Болты могут быть расположены радиально. Все эти варианты обеспечивают возможность легкой разборки для ремонта, но не оказывают какого-либо значительного отрицательного влияния на прохождение потока воздуха, поскольку болтовые соединения оказывают лишь незначительное влияние на прохождение охлаждающей текучей среды по сравнению с потерями давления и/или блокировкой канала для прохода охлаждающей текучей среды. Таким образом, обеспечиваются небольшие потери давления в диффузоре. Как вариант, головки болтов могут выступать в диффузор, и/или резьбовые части болтов могут выступать в канал для прохода охлаждающей текучей среды.

В одном из вариантов реализации барьер (т.е. удлинительная пластина стенки жаровой трубы) может образовывать аксиальный упор для упора барьера в стенку жаровой трубы. Это позволяет обеспечить точное позиционирование стенки жаровой трубы в осевом направлении относительно барьера и/или узла перегородки КС.

Кроме того, для каждого из болтов может быть предусмотрена удлинительная втулка, расположенная между одной из гаек и барьером и служащая для обеспечения неизменного усилия затяжки болта. Это обеспечивает достаточный запас по затяжке болта, так что затяжка болтов не ослабевает из-за усадки соединения, вибрации или потенциально возможных высоких термических напряжений.

В еще одном варианте осуществления могут использоваться шнуровые уплотнения или щеточные уплотнения для сведения к минимуму возможных утечек по болтовым соединениям. Иными словами, участок контакта удлинительной пластины стенки жаровой трубы и стенки жаровой трубы, а также, как вариант, узла перегородки КС, могут уплотняться с помощью шнуровых уплотнений или щеточных уплотнений с целью минимизации утечек из кольцевого корпуса в кольцевую жаровую трубу по указанному участку контакта.

Еще один вариант реализации сконцентрирован на противоположном конце жаровой трубы КС. Вход в канал для прохода охлаждающей текучей среды образован участком дополнительной стенки, который плавно становится практически параллельным стенке жаровой трубы относительно направления потока охлаждающей текучей среды вдоль стенки жаровой трубы во время работы. Это означает, что участок входа в канал для прохода охлаждающей текучей среды имеет плавно изменяющееся поперечное сечение, чем обеспечиваются минимальные потери давления на этом участке.

Различные вышеуказанные варианты осуществления позволяют упростить конструкцию КС, учитывая также такие факторы как устойчивость конструкции, материальные затраты, сложность доступа при проведении ремонта и охлаждение.

Объектом настоящего изобретения является также ГТД, содержащий вышеописанную конструкцию КС. Кроме того, объектами настоящего изобретения являются способ производства вышеуказанного узла КС, способ разборки такого узла КС и принцип работы такого узла КС.

Следует отметить, что варианты осуществления настоящего изобретения были описаны для различных объектов изобретения.

В частности, некоторые варианты осуществления изобретения были описаны применительно к конструкции, в то время как другие варианты рассматривались применительно к способу. Однако специалист в данной области будет понятно из приведенного выше и последующего описания, что, если не указано иное, можно свободно использовать как любые комбинации отличительных признаков, относящихся к объекту изобретения одного типа, так и комбинации отличительных признаков, относящихся к объектам изобретения разных типов, например, отличительные признаки, относящиеся к конструкции и отличительные признаки, относящиеся к способу.

Указанные выше и другие аспекты настоящего изобретения становятся очевидными из возможных вариантов осуществления, описанных ниже в качестве примеров.

Краткое описание чертежей

Варианты осуществления настоящего изобретения описываются, только в качестве примера, со ссылками на прилагаемые чертежи, на которых:

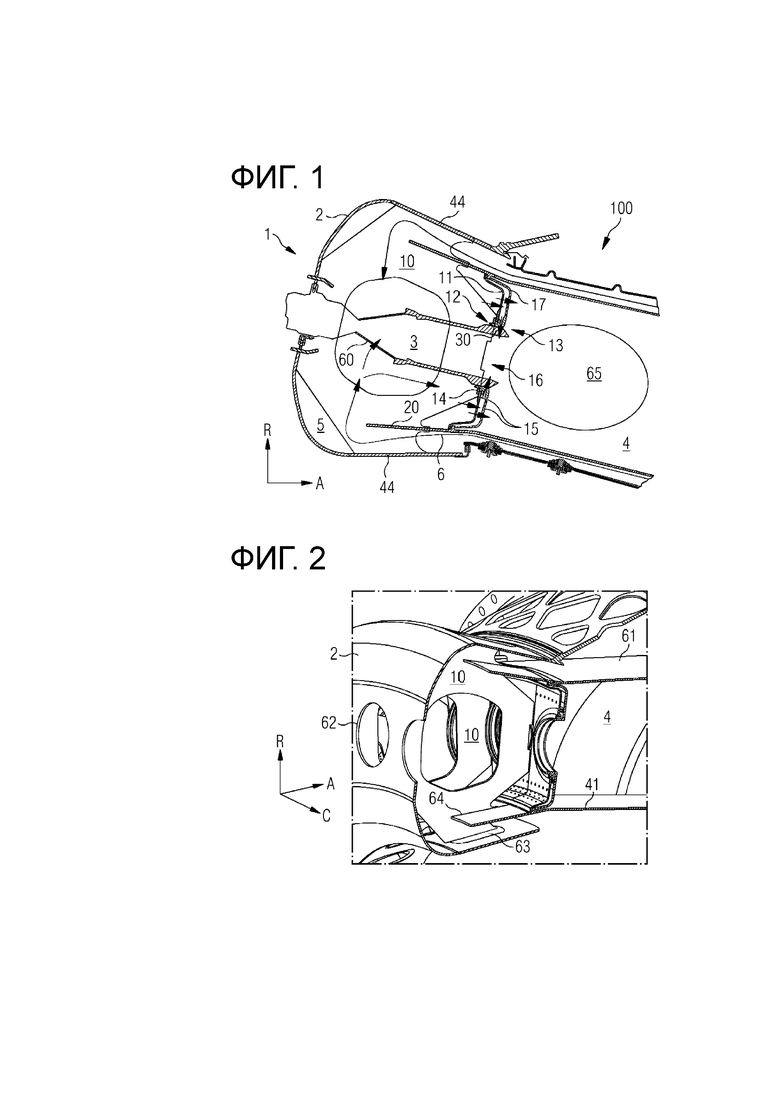

на Фиг. 1 показан вид в разрезе узла КС, разрез по плоскости, проходящей по оси ГТД;

на Фиг. 2 представлено объемное изображение варианта осуществления КС, показанной на Фиг. 1, вид демонстрирующий также поперечное сечение на Фиг. 1;

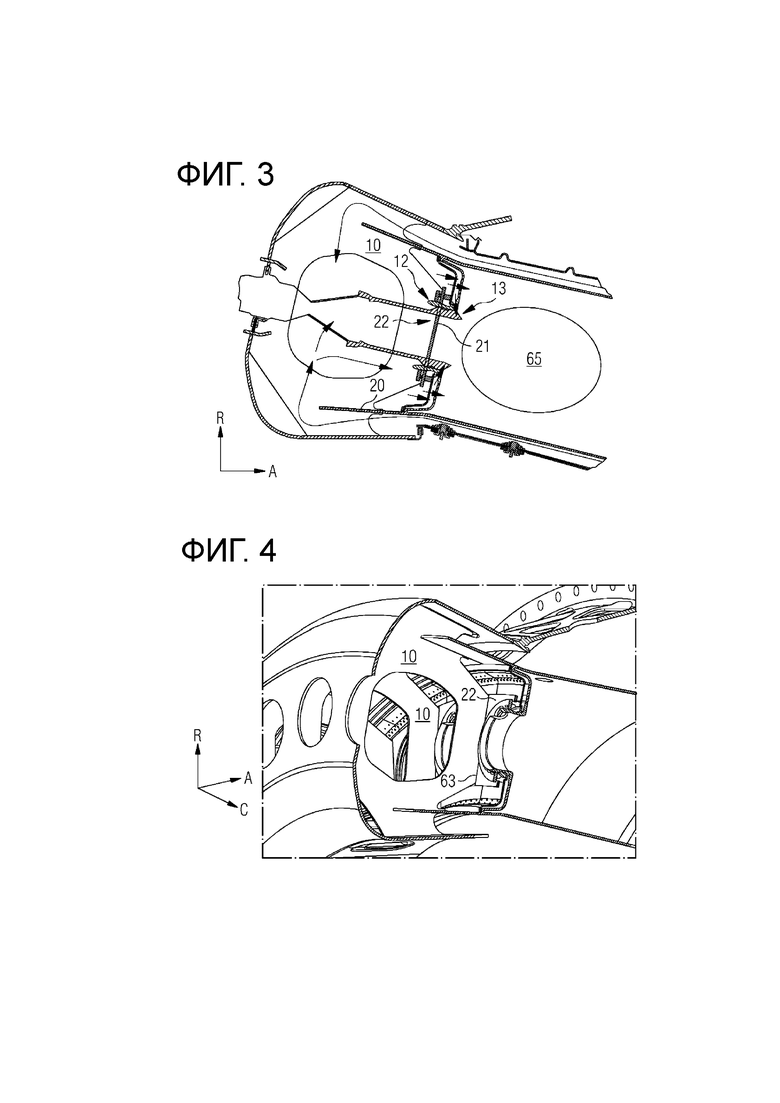

на Фиг. 3 показан схематичный вид в разрезе альтернативного варианта осуществления узла КС согласно настоящему изобретению (разрез произведен по плоскости, проходящий по оси ГТД);

на Фиг. 4 показано объемное изображение варианта осуществления КС, показанного на Фиг. 3, где представлено также поперечное сечение на Фиг. 3;

на Фиг. 5 показан вид в разрезе в увеличенном масштабе головки форсунки и узла перегородки, изображенных на предыдущих чертежах;

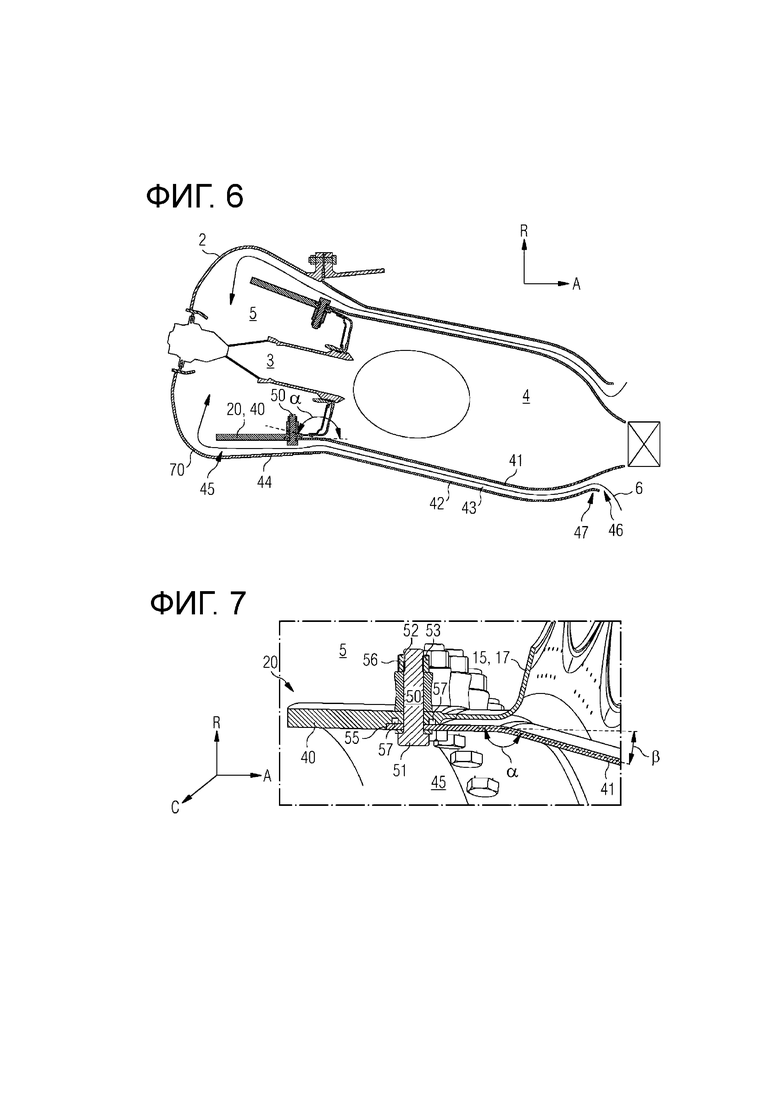

на Фиг. 6 показан схематичный вид в разрезе еще одного возможного варианта осуществления узла КС согласно настоящему изобретению (разрез произведен по плоскости, проходящий по оси ГТД);

на Фиг. 7 представлено объемное изображение в увеличенном масштабе болтового соединения, изображенного на Фиг. 6, показывающее также поперечное сечение на Фиг. 6.

Все изображения на прилагаемых чертежах являются схематичными. Для обозначения аналогичных или идентичных элементов на разных чертежах используются одинаковые ссылочные позиции.

Некоторые отличительные признаки, в частности, преимущества изобретения будут рассмотрены для ГТД в сборке, при этом следует иметь в виду, что указанные признаки применимы также и к элементам по отдельности, но, разумеется, эти элементы могут проявить свои преимущества только в собранном ГТД во время работы. Однако при объяснении на примере ГТД во время работы ни один из элементов не ограничивается работающим ГТД.

Осуществление изобретения

Ниже рассматривается узел КС ГТД.

Для объяснения принципа работы следует отметить, что ГТД включает в себя последовательно расположенные воздухозаборник (не показан), каскад компрессоров (не показан), множество форсунок (на чертежах условно показана только одна форсунка), КС (на чертежах изображена кольцевая КС), расширительную турбину (не показана), и сопло (не показано). Компрессор, конструкцию КС (содержащий форсунки и КС) и расширительная турбина расположены в едином корпусе последовательно друг за другом в направлении движения потока воздуха и газа.

Далее везде устройство кольцевой жаровой трубы и множество форсунок, соединенных с кольцевой жаровой трубой, включая дополнительные элементы и окружающие стенки, будут называться кольцевой КС 100.

ГТД обычно имеет продольную ось вращения, относительно которой совершают вращение вращающиеся элементы, в частности, компрессор и расширительная турбина. Эта ось вращения совпадает с осью симметрии кольцевой КС 100.

При работе ГТД воздух, поступающий из воздухозаборника летательного аппарата (ЛА), сжимается компрессором, и основная часть сжатого воздуха подается в кольцевую КС 100. Сжатый воздух, выходящий из компрессора и поступающий к секции горения, на прилагаемых чертежах схематично показан стрелками. Основная часть сжатого воздуха поступает в форсунки, где он смешивается с газообразным или жидким топливом. Эта топливовоздушная смесь затем поджигается, и полученный рабочий газ направляется через жаровую трубу к расширительной турбине для преобразования энергии горячего рабочего газа под давлением в механическую рабочую энергию, обеспечивающую вращение ротора (или нескольких роторов) двигателя.

Используемые ниже термины "радиальный", "окружной" и "осевой" характеризуют положение объекта/элемента относительно оси вращения ГТД. Несмотря на то, что ось вращения не показана на прилагаемых чертежах, ориентация объектов характеризуется с помощью трех взаимно перпендикулярных направлений, а именно, осевого направления A, радиального направления R и окружного направления C. В случаях, когда окружное направление C перпендикулярно плоскости чертежа, оно не показывается.

На Фиг. 1 показан узел 1 КС в разрезе по плоскости, проходящей по плоскости чертежа, определяемой осевым направлением A и радиальным направлением R. Эта конструкция является частью узла 100 кольцевой КС или, возможно, идентична узлу 100 кольцевой КС. Кольцевая жаровая труба 4 частично показана на правой стороне Фиг. 1. Кольцевая жаровая труба 4 окружена двойной стенкой жаровой трубы. Форсунка 3 (одна из множества форсунок, расположенных по окружности вокруг оси ГТД) условно изображена в виде отверстия, открытого в сторону кольцевой жаровой трубы 4. Форсунка 3 может содержать завихритель 60, зону смешения, средства подвода топлива и пазы (как правило, в завихрителе 60), по которым подается воздух (большинство указанных элементов показаны на Фиг. 1). Форсунки 3 могут быть расположены в осевом направлении A или слегка под углом к осевому направлению A, как показано на прилагаемых чертежах. Форсунки 3 расположены в кольцевом корпусе 2. Предпочтительно, в одном кольцевом корпусе 2 установлены все форсунки 3.

Рассматривая упрощенный чертеж на Фиг. 1, следует иметь в виду, что показанная форсунка 3 не является единым кольцевым элементом, расположенным вокруг оси вращения ГТД, а каждая форсунка 3 является отдельным элементом, и вокруг оси вращения расположено множество таких отдельных форсунок 3. С другой стороны, жаровая труба 4 и кольцевой корпус 2 имеют кольцевую конфигурацию.

Кольцевой корпус 2 называют также "кожухом" для комплекта форсунок 3. Кольцевой корпус 2 образует кольцевую полость 5, в которой установлены форсунки 3. Кольцевая полость 5 представляет собой область, по которой сжатая текучая среда 6 (как правило, сжатый воздух) направляется, в частности, в форсунки 3 для сжигания, и в другие элементы для охлаждения. Снаружи кольцевого корпуса 2 обычно тоже присутствует сжатый охлаждающий воздух. Кроме того, возможны конфигурации, в которых кольцевой корпус 2 окружен атмосферным воздухом.

Еще одним разделительным элементом кольцевой полости 5 является узел 15 перегородки КС. Узел 15 перегородки КС выполняет роль разделительного барьера между кольцевой полостью 5 и кольцевой жаровой трубой 4. В узле 15 перегородки КС выполнены отверстия 16, в каждом из которых установлены головки 30 форсунок 3.

Узел 15 перегородки КС, показанный на Фиг. 1, является двустенным и содержит жаростойкий экран 17 и отражательную пластину 11. Между жаростойким экраном 17 и отражательной пластиной 11 расположена полость охлаждения. Охлаждающий воздух в полость охлаждения поступает только через отверстия в отражательной пластине 11. Эти отверстия символически обозначены стрелками охлаждающего воздуха, проходящего сквозь отражательную пластину 11. Охлаждающий воздух, проходящий сквозь отражательную пластину 11, ударяется в тыльную сторону жаростойкого экрана 17. В жаростойком экране 17 также выполнены охладительные отверстия, по которым охлаждающий воздух может поступать внутрь кольцевой жаровой трубы 4. Эти отверстия также показаны стрелкой, символизирующей прохождение охлаждающего воздуха сквозь жаростойкий экран 17. Для обеспечения эффекта ударного воздействия охлаждающего воздействия на жаростойкий экран 17, отверстия в отражательной пластине 11 смещены относительно охладительных отверстий жаростойкого экрана 17.

Отражательная пластина 11 образует границу кольцевой полости 5. Жаростойкий экран 17 образует границу кольцевой жаровой трубы 4.

Кольцевой корпус 2 содержит две граничные стенки 44 (или внешние стенки), расположенные практически друг напротив друга и рядом с кольцевой полостью 5 в направлениях радиально внутрь и радиально наружу.

В кольцевой полости 5 расположены также ребра жесткости 10 (на Фиг. 1 показано только одно ребро). Показанное на Фиг. 1 ребро жесткости 10 расположено в плоскости чертежа, определяемой осевым направлением A и радиальным направлением R. Это ребро может также быть выполнено угловым (на чертежах не показано). Ребра жесткости 10 могут быть в нескольких местах жестко соединены с элементами, окружающими кольцевую полость 5. Предусмотрены два жестких соединения вышеупомянутого ребра жесткости с обеими граничными стенками 44. Еще одно жесткое соединение предусмотрено с отражательной пластиной 11, т.е. с узлом 15 перегородки КС. Эти соединения обеспечивают фиксацию отражательной пластины 11, чтобы она не упала. Кроме того, ребро жесткости 10 может быть соединено с первой дополнительной пластиной 20 или удлинительной пластиной стенки жаровой трубы, в частности, с двумя первыми дополнительными пластинами 20. Каждая из удлинительных пластин стенки жаровой трубы (первых дополнительных пластин 20) расположена практически напротив каждой из граничных стенок 44. Удлинительные пластины стенки жаровой трубы (первые дополнительные пластины 20) выступают в кольцевую полость 5, образуя полочку, которая заканчивается приблизительно посередине кольцевой полости 5.

Жесткие соединения могут обеспечиваться с помощью сварки. Кроме того, или как вариант, элементы могут вставляться друг в друга, таким образом, что удлинение вставляется в паз. Впоследствии элементы также могут быть приварены.

Кроме того, узел 15 перегородки КС может содержать множество форсуночных колец 12, по одному на каждую форсунку 3.

Форсуночное кольцо 12 может быть жестко соединено с жаростойким экраном 17 и закреплено с возможностью скольжения на отражательной пластине 11 с помощью стопорного кольца 14 (см. на Фиг. 5 более подробно). Стопорное кольцо 14 жестко соединено с форсуночным кольцом 12 и удерживает узел 15 перегородки КС в направлении, перпендикулярном узлу 15 перегородки КС, в то же самое время позволяя отражательной пластине 11 и жаростойкому экрану 17 перемещаться относительно друг друга в их плоскости расширения. Этим обеспечивается достаточная жесткость узла 15 перегородки КС, и в то же время, обеспечивается возможность перемещения отражательной пластины 11 и жаростойкого экрана 17 относительно друг друга в результате температурных расширений. На Фиг. 1 показано только одно форсуночное кольцо 12. Форсуночное кольцо 12 содержит стенку, по существу, в форме внутреннего цилиндра ограниченной длины, т.е. в форме кольца, и позволяет прикрепить одну из форсунок 3 (её головкой 30) к узлу 15 перегородки КС. Головка 30 выступает сквозь форсуночное кольцо 12 в кольцевую жаровую трубу 4. Таким образом, форсуночное кольцо 12 образует сквозное отверстие, в котором удерживается головка 30 форсунки 3.

Жаровая труба 4 окружена двойной стенкой жаровой трубы, по которой поступает сжатая текучая среда 6, предпочтительно, в направлении, противоположном направлению движения основного газового потока, образовавшегося в результате сжигания топливовоздушной смеси. Затем сжатая текучая среда 6 поступает между первой дополнительной пластиной 20 и граничной стенкой 44. Первая дополнительная пластина 20 и граничная стенка 44 могут образовывать вдвоем диффузор для замедления потока сжатой текучей среды 6, прежде чем он поступит в кольцевую полость 5.

Основная часть потока сжатой текучей среды 6 может поступать в форсунку 3, в частности, в пазы завихрителя 60 форсунки 3, как показано стрелкой на чертеже. Другая часть сжатой текучей среды 6 будет проходить по кольцевой полости 5 снаружи форсунки 3 для охлаждения, в результате чего сжатая текучая среда 6 поступает к отражательной пластине 11 и головке 30 форсунки.

Ребра жесткости 10 могут быть выполнены в виде плоских металлических деталей, изготовленных, предпочтительно, из листового металла, с отверстием или вырезом в центре. Это отверстие может иметь практически круглую форму. Вышеуказанное отверстие может быть расположено в районе расположения завихрителя 60 форсунки 3. Это позволяет выровнять изменения давления внутри кольцевого корпуса 5 и обеспечивает свободное прохождение сжатой текучей среды 6, таким образом, что сжатая текучая среда 6 равномерно поступает со всех сторон по окружности завихрителя 60.

На чертеже схематично изображено удлиненное эффузионно-охладительное отверстие 13 как пример одного из нескольких таких отверстий, расположенных по периферии форсуночного кольца 12. Это будет пояснено более подробно при рассмотрении Фиг. 5.

На Фиг. 2 приведено изображение КС, показанной на Фиг. 1, идентичной конфигурации, но без изображения форсунок 3. На Фиг. 2 приведен также частичный вид в разрезе, показанный на Фиг. 1.

На данном чертеже, помимо других элементов, также показаны ребра жесткости 10, кольцевой корпус 2 и узел 15 перегородки КС. Показана также стенка 41 жаровой трубы (внутренняя стенка двустенной жаровой трубы), служащая для конвективного охлаждения задней поверхности стенки 41 жаровой трубы. Внешняя стенка двустенной жаровой трубы на данном чертеже не показана.

На чертеже показано отверстие 62 в кожухе (т.е. в кольцевом корпусе 2) для каждой форсунки 3. Через это отверстие 62 могут проходить трубопроводы подачи топлива для обеспечения подачи топлива к соответствующей форсунке 3. Однако с точки зрения настоящего изобретения, более важно, что через отверстие 62 форсунку 3 можно легко удалить для техобслуживания.

На чертеже показано также одно из жестких соединений (сварное соединение 63) ребра жесткости 10 с граничной стенкой 44. Показано также еще одно жесткое соединение 64 между ребром жесткости 10 и удлинительной пластиной стенки жаровой трубы (дополнительной пластиной 20).

Для создания полости охлаждения между жаростойким экраном 17 и отражательной пластиной 11 не требуются никакие специальные каналы охлаждения. Отражательная пластина 11 (или отражательная панель) жестко прикреплена к усиливающим элементам (ребрам жесткости 10) между форсуночными кольцами 12, прикрепленными к отражательной пластине 11 и жаростойкому экрану 17. Сжатая текучая среда 6, т.е. воздух на выходе из компрессора проходит по тракту охлаждения двустеночного канала с конвективным охлаждением вдоль стенки 41 жаровой трубы КС и выходит в кожух (кольцевой корпус 2). Воздух для охлаждения жаростойкого экрана 17 отбирается непосредственно из кожуха.

Таким образом, отражательная пластина 11 используется не только в целях охлаждения, но и несет определенную нагрузку, являясь опорой для форсуночных колец 12 и жаростойкого экрана 17. Специальный воздух для охлаждения жаростойкого экрана 17 не подается.

В области наивысшей тепловой нагрузки в форсуночном кольце 12 выполнены эффузионно-охладительные отверстия. Более подробно это будет объяснено ниже. По своей конструкции форсуночное кольцо может быть выполнено достаточно коротким.

К форсункам 3 подается достаточное количество сжатой текучей среды 6, чтобы она смешивалась с топливом. В качестве основного топлива может использоваться газообразное топливо. Могут использоваться и другие типы топлива. После выхода из форсунки 3 топливо-воздушная смесь сжигается в жаровой трубе 4. Пламя 65 условно показано на Фиг. 1.

Как показано на Фиг. 1 и 2, все ребра жесткости 10 расположены в плоскости, определяемой осевым направлением A и радиальным направлением R (относительно оси ГТД), причем радиальное направление R перпендикулярно осевому направлению A. Ребра жесткости 10 жестко прикреплены к узлу 15 перегородки КС путем крепления к отражательной пластине 11, двум противоположным граничным стенкам 44 корпуса 2 и к первой дополнительной пластине 20 (удлинительной пластине стенки жаровой трубы), заходящей в кольцевую полость 5. Кроме того, ребра жесткости 10 расположены практически перпендикулярно (или под углом, не показано) узлу 15 перегородки КС, т.е. перпендикулярно отражательной пластине 11, двум граничным стенкам 44 корпуса 2 и первой дополнительной пластине 20 (удлинительной пластине стенки жаровой трубы), заходящей в кольцевую полость 5. Эти два элемента могут отклоняться от идеальной перпендикулярной ориентации не более чем на 20°. Но при расположении под другими углами они также могут обеспечивать достаточную жесткость.

Конфигурация КС, показанная на Фиг. 3, является аналогичной, и поэтому мы не будем подробно рассматривать элементы, оставшиеся без изменений по сравнению с Фиг. 1. В конфигурации на Фиг. 3 соединение ребер жесткости 10 с отражательной пластиной 11 изменено таким образом, что опорное кольцо 22 как пример второй удлинительной пластины 21 (на чертеже ссылочные позиции 21 и 22 обозначают один и тот же элемент) обеспечивает соединение между ребрами жесткости 10 и узлом 15 перегородки КС.

Опорное кольцо 22 представляет собой кольцо относительно оси кольцевой КС или относительно продольной оси ГТД. Рассматривая общую форму опорного кольца 22, следует указать, что оно может быть плоским, коническим и/или сегментированным. Показанное на Фиг. 3 опорное кольцо 22 является коническим. Опорное кольцо 22 может быть выполнено из листового металла.

Опорное кольцо 22 можно считать частью узла 15 перегородки КС; оно соединено с другими частями узла 15 перегородки КС, например, жестко закрепленным (например, с помощью сварки) форсуночным кольцом 12, которое, в свою очередь, снова прикреплено к отражательной пластине 11. Могут использоваться и другие способы фиксации. Опорное кольцо 22 имеет сквозные отверстия, через которые может проходить головка 30 форсунки 3 при сборке.

Предпочтительно, опорное кольцо 22 прикреплено к ребрам жесткости 10 с помощью сварного соединения 63. Форсуночные кольца 12 могут быть прикреплены (предпочтительно, с помощью неразъемных соединений) к опорному кольцу 22.

Опорное кольцо 22 обеспечивает дополнительную жесткость конструкции в целом и уменьшает механические нагрузки на отражательную пластину 11.

Узел 15 перегородки КС, две граничные стенки 44 корпуса 2 и дополнительные пластины 20, 21 являются отдельно производимыми элементами. Это отдельные элементы, соединяемые вместе при сборке узла КС. Фактически, это не просто разные составляющие одной детали из листового металла.

Ребра жесткости 10 последовательно жестко прикреплены к узлу 15 перегородки КС путем крепления к опорному кольцу 22, двум граничным стенкам 44 корпуса 2 и к первой дополнительной пластине 20 (удлинительной пластине стенки жаровой трубы), выдающейся в кольцевую полость 5. Кроме того, ребра жесткости 10 расположены перпендикулярно узлу 15 перегородки КС, т.е. перпендикулярно опорному кольцу 22, двум граничным стенкам 44 корпуса 2 и первой дополнительной пластине 20, выдающейся в кольцевую полость 5.

На Фиг. 4 приведено изометрическое изображение КС, показанной на Фиг. 3, идентичной конфигурации, но без изображения форсунок 3. На Фиг. 3 приведен также частичный вид в разрезе, показанный на Фиг. 4.

По принципу работы конструкции, показанные на Фиг. 3 и 4, фактически не отличаются от конструкций, показанных на Фиг. 1 и 2. Выходящий из компрессора воздух в качестве сжатой текучей среды 6 проходит по паре конвективных каналов охлаждения жаровой трубы вдоль стенки жаровой трубы 41 и выходит в кожух (кольцевой корпус 5). Воздух для охлаждения жаростойкого экрана 17, как и ранее, отбирается непосредственно из кольцевой полости 5. Как уже кратко упоминалось ранее, в области максимальной тепловой нагрузки в форсуночном кольце 12 могут быть выполнены удлиненные эффузионно-охладительные отверстия 13.

Какие-либо дополнительные опорные стойки для механической поддержки узла 15 перегородки КС при этом не требуются. В передней панели КС предусмотрено простое опорное кольцо 22, которое можно легко изготовить. Данная конструкция использует уменьшенное количество материала, но при этом обеспечивает достаточную жесткость и достаточные характеристики охлаждения.

На Фиг. 5 приведено подробное изображение варианта выполнения головки 30 форсунки 3, показанной на предыдущих чертежах.

В качестве примера рассматривается форсуночное кольцо 12, показанное на Фиг. 1 и 2. Как вариант, в качестве базового, на Фиг. 5 также можно было бы показать форсуночное кольцо, изображенное на Фиг. 3 и 4.

На Фиг. 5 показано форсуночное кольцо 12, к которому жестко крепятся отражательная пластина 11 и жаростойкий экран 17.

Головка 30 форсунки 3 имеет практически цилиндрическую наружную поверхность, непосредственно контактирующую с практически цилиндрической внутренней поверхностью форсуночного кольца 12. Между ними может быть установлено уплотнительное кольцо 66, которое устанавливается в канавке на цилиндрической наружной поверхности головки 30.

Форсуночное кольцо 12 содержит множество удлиненных эффузионно-охладительных отверстий 13, два из которых показаны на чертеже. Эти удлиненные эффузионно-охладительные отверстия 13 на чертеже расположены под углом и проходят сквозь значительную часть материала форсуночного кольца 12. Передняя поверхность 68, на которую выходят эффузионно-охладительные отверстия 13, обращена к кольцевой жаровой трубе 4.

Головка 30 форсунки 3 содержит переднюю сторону 67. Передняя сторона 67 обращена к кольцевой жаровой трубе 4.

Передняя сторона 67 может располагаться под углом к передней поверхности 68 форсуночного кольца 12.

Выход удлиненных эффузионно-охладительных отверстий 13 направлен на кромку форсунки 3. В частности, выход удлиненных эффузионно-охладительных отверстий 13 направлен на канавку 31 между кромкой форсуночного кольца 12 и кромкой форсунки 3.

Воздухом для охлаждения форсуночного кольца 12 является сжатая текучая среда 6', которая использовалась для охлаждения жаростойкого экрана 17 и проходил между отражательной пластиной 11 и жаростойким экраном 17.

Удлиненные эффузионно-охладительные отверстия 13 выполнены в форсуночном кольце 12 и могут быть сконцентрированы в области максимальной тепловой нагрузки. Эти длинные отверстия позволяют эффективно использовать охлаждающий воздух. Выходы удлиненных эффузионно-охладительных отверстий 13 расположены таким образом, что выходящий охлаждающий воздух ударяется о головку форсунки (головку 30 и, в частности, её концевую часть, расположенную наиболее близко к кольцевой жаровой трубе 4).

В результате воздействия силы тяжести и других сил форсунка 3 и головка 30 форсунки могут быть расположены не в центре форсуночного кольца 12, а смещены к краю форсуночного кольца 12, что приводит к потенциальной опасности блокировки удлиненных эффузионно-охладительных отверстий 13 в таком положении. Для решения этой проблемы и обеспечения прохождения охлаждающего воздуха из всех удлиненных эффузионно-охладительных отверстий 13 в любое время и предусмотрена канавка 31 на выходе из удлиненных эффузионно-охладительных отверстий 13.

При такой схеме охлаждения цилиндрическая наружная поверхность головки 30 форсунки 3 может находиться в тесном контакте с внутренней поверхностью форсуночного кольца 12 при минимальной утечке охлаждающего воздуха на этой поверхности раздела. Кроме того, это позволяет дополнительно уменьшить расход охлаждающего воздуха.

Вместо этого, воздух будет выходить через удлиненные эффузионно-охладительные отверстия 13.

С помощью удлиненных эффузионно-охладительных отверстий обеспечивается концентрация охлаждения в области максимальной тепловой нагрузки. Удлиненные эффузионно-охладительные отверстия позволяют эффективно использовать охлаждающий воздух, в результате чего снижается его расход. Воздух, выходящий из удлиненных эффузионно-охладительных отверстий, оказывает ударно-охладительное влияние на форсунку до того, как поступит в жаровую трубу. Наличие канавки 31 предотвращает блокировку форсункой охладительных отверстий в случае их смещения относительно оси.

На Фиг. 6 и 7 основное внимание уделяется обеспечению поступления воздуха в кольцевой корпус 2 и тому, как этот воздух проходит по кольцевой жаровой трубе 4. Кроме того, рассматриваются различные аспекты техобслуживания, в частности, обеспечение легкого доступа.

Основанная на конструкции, показанной на Фиг. 1, представленная на Фиг. 6 конфигурация демонстрирует узел КС, содержащий вышеупомянутые кольцевую жаровую трубу 4 и кольцевую полость 5. Как и в ранее рассмотренных конфигурациях, в кольцевой полости 5 расположено множество форсунок 3, соединенных с кольцевой жаровой трубой 4. Предусмотрены ребра жесткости 10, аналогичные показанным на Фиг. 1.

Кольцевая жаровая труба 4 является двустенной и содержит расположенные радиально относительно друг друга внутреннюю и внешнюю стенки. Внутреннее пространство кольцевой жаровой трубы 4 ограничивается стенкой 41 жаровой трубы. Ниже мы сосредоточим свое внимание на конструкции внутренней стенки, однако, все сказанное относится также и к внешней стенке.

Двустенная конструкция жаровой трубы содержит стенку 41 жаровой трубы и дополнительную стенку 42 (охлаждающую панель), которые образуют между собой канал 43 для прохода охлаждающей текучей среды. Стенка жаровой трубы 41 может содержать различные элементы, служащие для улучшения конвективного охлаждения. На чертеже показана схема охлаждения с обратным направлением потока охлаждающей текучей среды, так что основное направление прохождения сжатой текучей среды 6 является противоположным, и в этом направлении продукты сгорания перемещаются по кольцевой жаровой трубе 4, поступая затем на расширительную турбину.

Канал 43 для прохода охлаждающей текучей среды содержит вход 46 с плавно сходящимися стенками (т.е. на входном участке 47 расстояние между дополнительной стенкой 42 и стенкой жаровой трубы 41 плавно уменьшается), и, таким образом, поступающий из компрессора сжатый воздух в качестве сжатой текучей среды 6 входит в канал 43 для прохода сжатой текучей среды с минимальными потерями давления. При прохождении по каналу 43 для прохода охлаждающей текучей среды сжатая текучая среда 6 обеспечивает конвективное охлаждение стенки 41 жаровой трубы КС.

Пройдя по всей длине жаровой трубы 4, сжатая текучая среда 6 выходит в кольцевую полость 5. Канал 43 для прохода охлаждающей текучей среды заканчивается диффузором 45, служащим для преобразования динамического давления потока в статическое давление перед выходом охлаждающей текучей среды 6 в кольцевую полость 5, откуда он поступит в форсунки, где будет использован для сжигания топлива. Диффузор 45 образован двумя противоположными стенками, расстояние между которыми увеличивается при перемещении в направлении движения потока сжатой текучей среды 6. Этими двумя противоположными стенками являются первая дополнительная пластина 20 (удлинительная пластина стенки жаровой трубы), выступающая в кольцевую полость 5, и граничные стенки 44, которые являются частью кольцевого корпуса 2.

Выступающая в кольцевую полость 5 первая дополнительная пластина 20 образует также барьер 40, выполняющий функцию удлинительной пластины стенки жаровой трубы, которая отделяет выходящая сжатая текучая среда 6 от текучей среды, уже поступившей в кольцевую полость 5.

Барьер 40 является продолжением или удлинением стенки 41 жаровой трубы КС (отсюда и произошло название "удлинительная пластина стенки жаровой трубы"), но геометрически, он не является прямым продолжением, а имеется угол α между направлением барьера 40 и направлением стенки 41 жаровой трубы. Предпочтительно, угол α является тупым и составляет, например, от 160 до 175°. Таким образом, это означает, что две вышеуказанные поверхности отклонены друг от друга лишь на небольшой угол приблизительно от 5 до 20° (этим углом является угол β, показанный на Фиг. 7).

Диффузор 45 позволяет понизить местную скорость сжатой текучей среды 6, до его выхода в кольцевую полость 5. При этом динамическое давление преобразуется в статическое давление.

Длина барьера 40, выступающего в кольцевую полость 5, такова, что сжатая текучая среда 6 направляется к криволинейному участку 70 кольцевого корпуса 2, а затем поворачивает к центральному участку кольцевой полости 5 с минимальными потерями давления.

На Фиг. 6 показано крепление барьера 40 к жаровой трубе 41 и жаростойкому экрану 17 с помощью болтов 50. Это соединение будет пояснено ниже при рассмотрении Фиг. 7, где приведено комбинированное трехмерное изображение и вид в разрезе радиальной внутренней стенки КС.

Показанный на Фиг. 7 барьер 40 содержит аксиальный упор 55, ширина которого соответствует ширине конечной части стенки 41 жаровой трубы КС. Барьер 40 и стенка 41 жаровой трубы перекрываются на определенном участке перекрытия, и болты 50 расположены на этом участке перекрытия. Болты 50 проходят сквозь барьер 40 и стенку 41 жаровой трубы, таким образом, что только головка 51 болта выходит в пространство диффузора 45. Болты 50 могут быть резьбовыми. С целью фиксации болтов 50 на месте на резьбу 52 болтов навинчиваются гайки 53. При выполнении операций сборки и разборки к гайкам 53 можно легко получить доступ вручную через кольцевую полость 5, например, сквозь отверстие 62 (см. Фиг. 2) в кольцевом корпусе, когда форсунка 3 не установлена.

Для того чтобы гайки 52 не отворачивались от болтов 50 вследствие вибрации, может быть предусмотрена удлинительная втулка 56 между гайками 52 и барьером 40. Эта удлинительная втулка 56 концентрична болту 50. Удлинительная втулка 56 может быть достаточно гибкой, чтобы к гайке 52 непрерывно прикладывалось усилие для предупреждения нежелательного ослабления затяжки гайки 52.

На участке перекрытия между барьером 40 и стенкой 41 жаровой трубы могут быть установлены шнуровые уплотнения 57, чтобы предотвратить утечку сжатой текучей среды 6 по болтовым соединениям, а также его поступление в кольцевую жаровую трубу 4, равно как и противоток горячей текучей среды из кольцевой жаровой трубы 4.

Как правило, по конструкции шнуровое уплотнение 57 представляет собой металлический шланг с сердцевиной из эластичных волокон, и такое уплотнение может использоваться для герметизации в условиях высоких температур.

В качестве варианта, может использоваться также щеточное уплотнение (не показано).

Отражательная пластина 17 может быть прикреплена к аксиальному концу барьера 40, например, с помощью сварки. Как вариант (не показано), отражательная пластина 17 также может заходить на участок перекрытия, так что все три элемента (отражательная пластина 17, барьер 40 и стенка 41 жаровой трубы) будут перекрываться друг с другом и удерживаться болтами 50.

Стенки 41 жаровой трубы крепятся болтами к барьеру 40 для обеспечения возможности легкого демонтажа при ремонте. Стенка 41 жаровой трубы и барьер 40 (или переходное кольцо, прикрепленное к барьеру 40) могут быть изготовлены с одинаковым диаметром с достаточной степенью точности. При сборке секторы стенки 41 жаровой трубы и барьер 40 соединяются друг с другом радиально ориентированными болтами 50. Барьер 40 или переходное кольцо изготавливается с аксиальным упором 55, который обеспечивает точность установки стенки 41 жаровой трубы в осевом направлении.

При работе могут использоваться шнуровые уплотнения 57 или щеточные уплотнения для сведения к минимуму возможных утечек по болтовым соединениям. Для обеспечения достаточного запаса по затяжке болтов 50 и предотвращения возможности ослабления затяжки вследствие усадки соединения, вибрации или высоких термических напряжений, могут использоваться удлинительные втулки 56 для гаек болтов 50.

Болтовые соединения оказывают лишь незначительное негативное влияние на каналы охлаждения (т.е. на канал 43 для прохода охлаждающей текучей среды), поскольку не блокируют данные каналы охлаждения, так как лишь небольшие головки 51 болтов находятся в пространстве диффузора 45.

Предпочтительно, болты 50 расположены в радиальном направлении R, а барьер 40 расположен в осевом направлении A. Такая ориентация обеспечивает легкость доступа к головкам 51 болтов и гайкам 53 при проведении техобслуживания КС, например, для отделения друг от друга указанных соединенных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера сгорания газотурбинного двигателя | 2017 |

|

RU2670483C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2022 |

|

RU2785168C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2620187C1 |

| РЕГУЛИРУЕМЫЕ ЩЕЛОКОВЫЕ РАСПЫЛИТЕЛИ С МНОЖЕСТВОМ ОТРАЖАТЕЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2498864C2 |

| СИСТЕМА УМЕНЬШЕНИЯ ДИНАМИКИ КАМЕРЫ СГОРАНИЯ | 2008 |

|

RU2467252C2 |

| КАМЕРА СГОРАНИЯ ГТД | 2012 |

|

RU2493493C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2758172C1 |

| КАМЕРА СГОРАНИЯ ГТД | 2012 |

|

RU2493494C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2021 |

|

RU2773994C1 |

| КАМЕРА СГОРАНИЯ ГТД И ФОРСУНОЧНЫЙ МОДУЛЬ | 2015 |

|

RU2612231C1 |

Узел (1) камеры сгорания кольцевого типа расположен вокруг оси, которая определяет осевое направление (A), и содержит кольцевую жаровую трубу (4), кольцевой корпус (2). Кольцевой корпус окружает множество форсунок (3) и кольцевую полость (5). Множество форсунок (3), расположено по окружности вокруг оси внутри кольцевого корпуса (2). Кольцевая полость (5) образована между корпусом (2), множеством форсунок (3) и кольцевой жаровой трубой (4) и служит для прохождения по ней сжатой текучей среды (6). Внутри кольцевого корпуса (2 расположено множество ребер жесткости (10). Две соседние форсунки (3) разделены одним из указанных ребер жесткости (10). Узел (15) перегородки камеры сгорания отделяет кольцевую полость (5) от кольцевой жаровой трубы (4) и имеет отверстия (16) для множества форсунок (3). Ребра жесткости (10) расположены под углом, в частности перпендикулярно, и соединены с узлом (15) перегородки камеры сгорания двумя граничными стенками (44) корпуса (2), и дополнительными пластинами (20, 21), расположенными в кольцевой полости (5). Кольцевой корпус (2) окружает также кольцевую жаровую трубу (4). Изобретение направлено на упрощении конструкции камеры сгорания. 16 з.п. ф-лы, 7 ил.

1. Узел (1) камеры сгорания, являющийся узлом (1) камеры сгорания кольцевого типа и расположенный вокруг оси, которая определяет осевое направление (A), содержащий:

кольцевую жаровую трубу (4),

кольцевой корпус (2), окружающий множество форсунок (3)при этом множество форсунок (3), расположено по окружности вокруг оси внутри кольцевого корпуса (2),

кольцевую полость (5), образованную между корпусом (2), множеством форсунок (3) и кольцевой жаровой трубой (4), причем указанная кольцевая полость (5) служит для прохождения по ней сжатой текучей среды (6),

множество ребер жесткости (10), каждое из которых расположено внутри кольцевого корпуса (2), причем две соседние форсунки (3) из указанного множества форсунок (3) разделены одним из указанных ребер жесткости (10),

узел (15) перегородки камеры сгорания, отделяющий кольцевую полость (5) от кольцевой жаровой трубы (4) и имеющий отверстия (16) для множества форсунок (3),

дополнительные пластины (20, 21), выступающие в кольцевую полость (5),

причем

ребра жесткости (10) расположены под углом, в частности перпендикулярно, и соединены с:

- узлом (15) перегородки камеры сгорания, и

- двумя граничными стенками (44) корпуса (2), и

- дополнительными пластинами (20, 21),

отличающийся тем, что кольцевой корпус (2) окружает также кольцевую жаровую трубу (4).

2. Узел (1) камеры сгорания по п. 1, отличающийся тем, что узел (15) перегородки камеры сгорания содержит опорное кольцо (22), расположенное в кольцевой полости (5), причем опорное кольцо (22) содержит отверстия (16) узла (15) перегородки камеры сгорания для установки с возможностью скольжения множества форсунок (3), при этом ребра жесткости (10) соединены с опорным кольцом (22).

3. Узел (1) камеры сгорания по одному из пп. 1 или 2, отличающийся тем, что ребра жесткости (10) выполнены из листового металла или выполнены за одно целое с корпусом (2).

4. Узел (1) камеры сгорания по одному из предшествующих пп. 1-3, отличающийся тем, что узел (15) перегородки камеры сгорания содержит:

- отверстия (16), в каждом из которых установлена головка (30) форсунки (3); и/или

- жаростойкий экран (17) с отверстиями охлаждения, служащими для направления сжатой текучей среды (6) в жаровую трубу (4); и/или

- отражательную пластину (11), расположенную по существу параллельно жаростойкому экрану (17) и образующую полость охлаждения между жаростойким экраном (17) и отражательной пластиной (11), причем отражательная пластина (11) содержит отверстия для ударного охлаждения жаростойкого экрана (17), при этом указанные отверстия выполнены с возможностью приема сжатого воздуха из кольцевой полости (5).

5. Узел (1) камеры сгорания по одному из предшествующих пп. 1 - 4, дополнительно содержащий форсуночные кольца (12), каждое из которых расположено внутри одного из отверстий (16) узла (15) перегородки камеры сгорания, причем каждое из форсуночных колец (12) содержит сквозное отверстие, в котором установлена головка (30) соответствующей форсунки (3).

6. Узел (1) камеры сгорания по любому из пп. 1-4, дополнительно содержащий форсуночные кольца (12), каждое из которых расположено внутри одного из отверстий (16) узла (15) перегородки камеры сгорания, причем каждое из форсуночных колец (12) содержит сквозное отверстие, в котором установлена головка (30) соответствующей форсунки (3), при этом ребра жесткости (10) и отражательная пластина (11) жестко соединены друг с другом, причем отражательная пластина (11) прикреплена с возможностью скольжения к форсуночному кольцу (12), при этом форсуночное кольцо (12) жестко соединено с жаростойким экраном (17).

7. Узел (1) камеры сгорания по одному из пп. 5 или 6, отличающийся тем, что каждое из форсуночных колец (12) содержит удлиненные эффузионно-охладительные отверстия (13), направленные на головку (30) соответствующей форсунки (3), в частности на переднюю сторону головки соответствующей форсунки (3) и/или на канавку (31) между кромкой соответствующего форсуночного кольца (12) и головкой (30) соответствующей форсунки (3).

8. Узел (1) камеры сгорания по одному из предшествующих пп. 1-7, отличающийся тем, что дополнительные пластины (20, 21) содержат по меньшей мере барьер (40), заходящий в кольцевую полость (5), причем, предпочтительно, барьер (40) представляет собой удлинительную пластину стенки (41) жаровой трубы (4).

9. Узел (1) камеры сгорания по п. 8, отличающийся тем, что удлинительная пластина стенки жаровой трубы и стенка (41) жаровой трубы (4) расположены под тупым углом (α) друг к другу, величина которого составляет от 155 до 180°.

10. Узел (1) камеры сгорания по одному из пп. 8 или 9, отличающийся, тем, что дополнительная стенка (42) и стенка (41) жаровой трубы (4) ограничивают между собой канал (43) для прохода охлаждающей текучей среды, имеющий поперечное сечение, ведущий в диффузор (45), образованный одной из двух граничных стенок (44) корпуса (2) и удлинительной пластиной стенки жаровой трубы.

11. Узел (1) камеры сгорания по п. 10, отличающийся тем, что вход (46) в канал (43) для прохода охлаждающей текучей среды образован участком дополнительной стенки (42), который плавно становится по существу параллельным стенке (41) жаровой трубы (4) в направлении потока охлаждающей текучей среды вдоль стенки (41) жаровой трубы во время работы.

12. Узел (1) камеры сгорания по одному из пп. 8-11, отличающийся тем, что удлинительная пластина стенки жаровой трубы и стенка (41) жаровой трубы, а также, при необходимости, узел (15) перегородки камеры сгорания соединены болтами (50).

13. Узел (1) камеры сгорания по п. 10 или 11, отличающийся тем, что удлинительная пластина стенки жаровой трубы и стенка (41) жаровой трубы, а также, при необходимости, узел (15) перегородки камеры сгорания соединены болтами (50), и

болты (50) выполнены таким образом, что

- головки (51) болтов (50) выступают в диффузор (45), и/или резьбовые части (52) болтов (50) выступают в кольцевую полость (5), или

- головки (51) болтов (50) выступают в диффузор (45), и/или резьбовые части (52) болтов (50) выступают в канал (43) для прохода охлаждающей текучей среды.

14. Узел (1) камеры сгорания по меньшей мере по одному из пп. 12 или 13, отличающийся тем, что болты (50) закреплены гайками (53), навернутыми со стороны кольцевой полости (5).

15. Узел (1) камеры сгорания по меньшей мере по одному из пп. 12-14, отличающийся тем, что барьер (40) содержит аксиальный упор (55) для упора стенки (41) жаровой трубы в барьер (40).

16. Узел (1) камеры сгорания по меньшей мере по одному из пп. 12-15, отличающийся тем, что для каждого из болтов имеется удлинительная втулка (56), расположенная между одной из гаек (53) и барьером (40) и служащая для обеспечения постоянного усилия затяжки болта (50).

17. Узел (1) камеры сгорания по меньшей мере по одному из пп. 12-16, отличающийся тем, что участок контакта удлинительной пластины стенки жаровой трубы и стенки (41) жаровой трубы, а также, в случае необходимости, узла (15) перегородки камеры сгорания, уплотнен с помощью шнуровых уплотнений (57) или щеточных уплотнений с целью минимизации утечек из кольцевого корпуса (2) в кольцевую жаровую трубу (4) через участок контакта.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 2012055164 A1, 08.03.2012 | |||

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ, СОДЕРЖАЩАЯ УЛУЧШЕННЫЕ СРЕДСТВА ПИТАНИЯ ВОЗДУХОМ | 2010 |

|

RU2527932C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| RU 2062405 C1, 20.06.1996 | |||

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

Авторы

Даты

2020-01-23—Публикация

2017-05-19—Подача