Изобретение относится к области порошковой металлургии, в частности к получению изделий в режиме самораспространяющегося высокотемпературного синтеза (СВС) в сочетании с высокотемпературным сдвиговым деформированием продуктов горения в условиях их свободного СВС-сжатия. Изобретение может быть использовано для получения слоистых металлокерамических композиционных материалов, применяемых в военной, авиационной и металлургической промышленности, машиностроении и двигателестроении.

Целью изобретения является расширение технологических возможностей способа, упрощение изготовления слоистых металлокерамических композиционных материалов, повышение механических характеристик изделий, а также получение слоистых металлокерамических композиционных материалов варьируемых размеров в одной пресс-форме.

Известен способ изготовления слоистого изделия из композиционного материала (RU 2048295, В32В7/08, 20.11.1995), включающий предварительное дублирование каждого слоя волокна со связующим в виде пленки, формирование слоистой заготовки изделия и фиксацию его формы, при этом формирование заготовки осуществляют приданием формы на формообразующем элементе каждому слою с соединением его предыдущим слоем при нагревании и давлении, после чего связующее удаляют, а полученную заготовку насыщают материалом матрицы. Недостатком указанного способа является длительность изготовления, необходимость дополнительных операций по удалению связующего и насыщении матрицы.

Известен способ получения слоистых композиционных материалов сталь-алюминий (RU 2534908, В32В 15/01, В23K 20/16, В32В 38/08, 15.10.2013), при котором стальные листы предварительно покрывают водным раствором флюса, удаляют влагу, а затем собирают в пакеты и пропитывают в алюминиевом расплаве с температурой перегрева выше линии ликвидус алюминиевого сплава на 50-100°С, при этом используют водный раствор флюса, содержащий KF, AlF3 и K2TiF6. Недостатком данного способа является сложность и длительность изготовления слоистых композиционных материалов, а также возможность получения одного типа соединения: сталь-алюминий.

Известен способ изготовления слоистого композиционного материала титановый сплав-алюминид титана (RU 2477203, B23K 20/22, B23K 20/16, B23K 20/14, 27.10.2010), включающий сборку исходных заготовок из указанных сплавов в пакет, нагрев пакета и приложение к пакету давления для диффузионной сварки заготовок, при этом в процессе сварки до момента достижения физического контакта между свариваемыми заготовками осуществляют диффузионное насыщение свариваемых поверхностей заготовок алюминием, для чего при сборке заготовок в пакет между свариваемыми поверхностями заготовок прокладывают алюминиевую фольгу толщиной не более 0,3 мм. Недостатком данного способа является возможность получения лишь одного типа соединений: титановый сплав - алюминид титана, многостадийность, сложность и длительность изготовления.

Известен способ изготовления плакированного металлического листа (RU 2421312, B23K 20/08, B23K 20/04, В32В 7/04, 20.06.2011), в котором пакет составлен из, по меньшей мере, одного слоя основного и, по меньшей мере, одного слоя плакирующего металла, слои металла сварены взрывом с относительной деформацией пакета 1,3-12%, равной отношению величины сжатия пакета до и после взрыва, контактные поверхности зачищены, по всему контуру сопряжения основного и плакирующего слоев выполнено усиление линии сцепления сваркой. Недостатком данного способа является использование взрывчатых веществ, что накладывает жесткие требования по технике безопасности, сложности в подготовке и проведении экспериментов, а также невозможность получить данным способом металлокерамические слоистые материалы.

Одним из наиболее производительных способов является метод получения металлических композиционных материалов, основанный на прокатке заготовок. Известен способ получения многослойных заготовок прокаткой (RU 2006354, B23K 20/04, 30.01.1994), включающий сборку слоев с подготовленными поверхностями и последующую прокатку на стане периодического действия с изменением деформации по участкам обжимной зоны, согласно изобретению, заготовку деформируют методом шаговой прокатки и после достижения на участке обжимной зоны, кратном величине регулируемой подачи, суммарной деформации 70-80%, ее обжимают по гиперболическому закону. Недостатком данного способа является многостадийность прокатки, длительность изготовления по времени, и трудность при получении металлокерамических материалов на основе тугоплавких соединений.

Наиболее близкими к предлагаемому способу является способ изготовления плит из керамических и композиционных материалов (RU 2657894, B22F 3/23, B22F 3/02, B22F 7/04, В32В 15/04, 18.06.2018), включающий приготовление экзотермической смеси порошков, прессование смеси в заготовку, помещение ее в пресс-форму, инициирование реакции горения и последующее прессование продуктов горения плунжером пресса под действием осевого давления 10-50 МПа при перемещении боковых стенок пресс-формы в поперечном направлении с обеспечением свободного сжатия продуктов горения. Недостатком данного способа является получение материалов и изделий, состоящих из одного металлокерамического слоя.

Техническим результатом предлагаемого способа является расширение технологических возможностей способа, упрощение изготовления слоистых металлокерамических композиционных материалов, повышение механических характеристик получаемых изделий, а также получение слоистых металлокерамических композиционных материалов варьируемых размеров в одной пресс-форме.

Технический результат достигается тем, что способ изготовления слоистого металлокерамического композициионного материала включает приготовление экзотермической смеси порошков, прессование заготовки, размещение ее в пресс-форме, инициирование реакции горения и прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения, отличающийся тем, что заготовку прессуют из чередующихся слоев экзотермических смесей, при этом один слой состоит из одного переходного металла, выбранного из ряда титан, никель, алюминий или смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий и неметалла, выбранного из бора и углерода, а второй слой состоит из смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий и неметалла, выбранного из бора и углерода, после инициирования реакции горения осуществляют задержку в течение заданного времени, после чего проводят прессование при перемещении боковых стенок пресс-формы в поперечном направлении под действием постоянного осевого давления 10-100 МПа, при этом инициирование реакции горения проводят спиралью с торца или с поверхности заготовки.

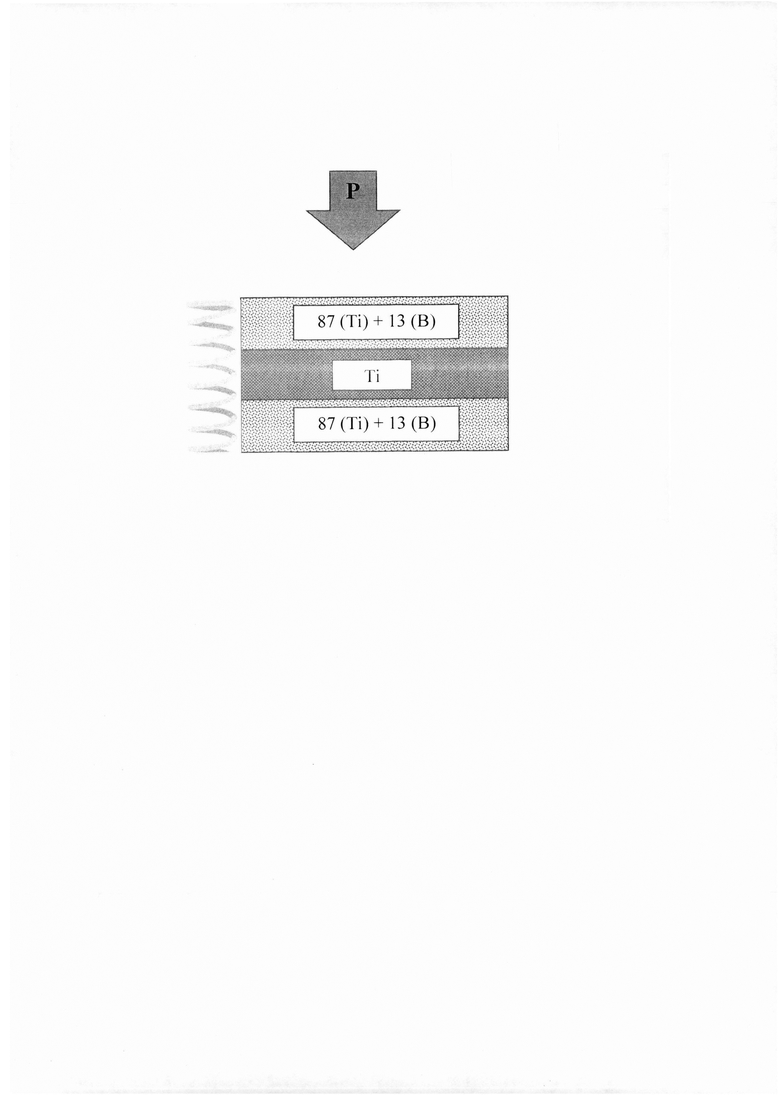

Сущность предлагаемого способа заключается в уплотнении и формовании синтезированных материалов под действием постоянного невысокого осевого давления (10-100 МПа) с применением пресс-формы, в которой обеспечивается возможность поперечного перемещения боковых стенок по радиальным направляющим. В отличие от прототипа в предлагаемом способе в качестве исходных компонентов для приготовления реакционной смеси используют порошки из двух чередующихся слоев экзотермических смесей, один слой из которых состоит из одного переходного металла (титан, никель, алюминий и др.) или смеси по меньшей мере одного переходного металла (титан, никель, алюминий и др.) и неметалла (бор, углерод и др.), а второй слой состоит из смеси по меньшей мере одного переходного металла (титан, никель, алюминий и др.) и неметалла (бор, углерод и др.). Фиг. поясняет расположение слоев друг относительно друга: первый слой порошковая смесь из 87 мас.% Ti и 13 мас.% В, второй слой - титан, третий слой аналогичен по составу первому. Толщину слоев выбирают исходя из необходимых физико-механических и эксплуатационных характеристик изготавливаемого изделия, которая обычно составляет 1-20 мм. Выбранные составы порошковых смесей перемешивают в шаровых мельницах, просушивают в печах, далее прессуют на гидравлическом прессе заготовки размерами, превышающими на 15-20% необходимые конечные размеры изготавливаемого изделия. Синтез осуществляют в автоматическом режиме по команде с блока управления, с помощью которого задают параметры процесса (время инициирования, время задержки перед прессованием, давление прессования, время выдержки под давлением). Инициирование горения в режиме СВС осуществляют вольфрамовой спиралью с торца заготовки или с поверхности, и после заданного времени задержки осуществляют сжатие материала плунжером пресса под действием постоянного осевого давления (10-100 МПа), при этом подвижные плиты перемещаются по направляющим в поперечном направлении. После прессования образец помещают в печь для снятия термоупругих напряжений.

За счет прохождения волны горения по образцу происходит химическая реакция между исходными компонентами экзотермических слоев и химическое взаимодействие с близлежащими слоями. В результате химического взаимодействия и приложенного внешнего давления происходит образование химической и физической связей между слоями. За счет давления и сдвигового деформирования происходит формирование компактного материала с минимальной пористостью (менее 2%). Варьированием количества слоев, толщиной, составом, последовательностью расположения слоев, получают слоистый металлокерамический композиционный материал с повышенными физико-механическими характеристиками. При этом возможно получить слоистые композиционные материалы заданных размеров в одну технологическую стадию.

Новизна предлагаемого способа состоит в получении металлокерамического композиционного слоистого материала в одну технологическую стадию за счет создания исходной заготовки, содержащей чередующиеся слои экзотермических смесей, один слой из которых состоит из одного переходного металла (титан, никель, алюминий и др.) или смеси по меньшей мере одного переходного металла (титан, никель, алюминий и др.) и неметалла (бор, углерод и др.), а второй слой состоит из смеси по меньшей мере одного переходного металла (титан, никель, алюминий и др.) и неметалла (бор, углерод и др.), дальнейшего синтеза и последующего высокотемпературного сдвигового деформирования. Наличие полифазных слоев в полученных композиционных материалах, позволяет улучшить их свойства, за счет сочетания физико-механических свойств матрицы и твердосплавного керамического материала.

Сущность предлагаемого способа подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь на основе TiB-30 мacc.% Ti в следующем соотношении, мас.%: 87(Ti)+13 (В). Экзотермическую смесь прессуют в шихтовую заготовку следующим способом: 1 слой - экзотермическая смесь 87(Ti)+13 (В), 2 слой - порошок титана. Инициируют волну горения спиралью с торца заготовки, после времени задержки 10 с прикладывают давление 10 МПа. В результате получают компактный слоистый материал, состоящий из слоев TiB-Ti (толщина 2 мм) / Ti (толщина 2 мм).

Пример 2. В условиях примера 1, отличающийся тем, что экзотермическую смесь прессуют в шихтовую заготовку следующим способом, мас.%: 1 слой - экзотермическая смесь 87(Ti) + 13 (В), 2 слой - порошок титана, 3 слой - экзотермическая смесь 87(Ti) + 13 (В). Инициируют волну горения спиралью с торца заготовки, после времени задержки 10 с прикладывают давление 50 МПа. Пример поясняется фиг. В результате получают компактный слоистый материал, состоящий из слоев TiB-Ti (толщина 1,5 мм) / Ti (толщина 1 MM) / TiB-Ti (толщина 1,5 мм).

Пример 3. В условиях примера 1, отличающийся тем, что экзотермическую смесь прессуют в шихтовую заготовку следующим способом, мас.%: 1 слой - экзотермическая смесь 87(Ti) + 13 (В), 2 слой -порошок титана, 3 слой - экзотермическая смесь 87(Ti) + 13 (В), 4 слой -порошок титана. Инициируют волну горения спиралью с торца заготовки, после времени задержки 16,4 с прикладывают давление 100 МПа. В результате получают компактный слоистый материал, состоящий из слоев TiB-Ti (толщина 1 мм) / Ti (толщина 1 MM) / TiB-Ti (толщина 1 мм) / Ti (толщина 1 мм).

Пример 4. Приготавливают экзотермическую смесь на основе TiB-30 мас.% Ti и 64 мас.% Ti-36 мас.% Al. Экзотермическую смесь прессуют в шихтовую заготовку следующим способом: 1 слой - экзотермическая смесь 87(Ti) + 13 (В), 2 слой - 64 мас.% Ti-36 мас.% Al. Инициируют волну горения спиралью с торца заготовки, после времени задержки 13,1 с прикладывают давление 20 МПа. В результате получают компактный слоистый материал, состоящий из слоев TiB-Ti (толщина 3 мм) / TiAl (толщина 1 мм).

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать в одну технологическую стадию слоистые металлокерамические композиционные материалы с улучшенными механическими характеристиками. Полученные слоистые металлокерамические композиционные материалы могут быть использованы в военной, авиационной и металлургической промышленности, машиностроении и двигателестроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ изготовления плит из керамических и композиционных материалов | 2016 |

|

RU2657894C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

Изобретение относится к области порошковой металлургии, в частности к получению изделий в режиме самораспространяющегося высокотемпературного синтеза (СВС) в сочетании с высокотемпературным сдвиговым деформированием продуктов горения в условиях их свободного СВС-сжатия. Может использоваться для получения слоистых металлокерамических композиционных материалов, применяемых в военной, авиационной и металлургической промышленности, машиностроении и двигателестроении. Заготовку изготавливают из чередующихся слоев экзотермических смесей, один слой из которых состоит из одного переходного металла, выбранного из ряда титан, никель, алюминий, или смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий, и неметалла, выбранного из бора и углерода, а другой слой состоит из смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий, и неметалла, выбранного из бора и углерода. Инициирование реакции горения проводят спиралью с торца или с поверхности заготовки и осуществляют задержку в течение заданного времени. Прессование проводят при перемещении боковых стенок пресс-формы в поперечном направлении под действием осевого давления 10-100 МПа. Обеспечивается повышение механических характеристик получаемых изделий, а также получение слоистых металлокерамических композиционных материалов варьируемых размеров в одной пресс-форме. 1 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ изготовления слоистого металлокерамического композиционного материала, включающий приготовление экзотермической смеси порошков, прессование заготовки, размещение ее в пресс-форме, инициирование реакции горения и прессование в условиях высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения, отличающийся тем, что заготовку прессуют из чередующихся слоев экзотермических смесей, при этом один слой состоит из одного переходного металла, выбранного из ряда титан, никель, алюминий, или смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий, и неметалла, выбранного из бора и углерода, а второй слой состоит из смеси по меньшей мере одного переходного металла, выбранного из ряда титан, никель, алюминий, и неметалла, выбранного из бора и углерода, после инициирования реакции горения осуществляют задержку в течение заданного времени, после чего проводят прессование при перемещении боковых стенок пресс-формы в поперечном направлении под действием постоянного осевого давления 10-100 МПа.

2. Способ по п. 1, отличающийся тем, что инициирование реакции горения проводят спиралью с торца или с поверхности заготовки.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

SU1808183A3 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ изготовления плит из керамических и композиционных материалов | 2016 |

|

RU2657894C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| WO 1995022512 A1, 24.08.1995 | |||

| JP 2003073713 A, 12.03.2003 | |||

| US 5340533 A1, 23.08.1994. | |||

Авторы

Даты

2021-09-02—Публикация

2020-10-26—Подача