Изобретение относится к косметологической, фармацевтической и пищевой отраслям промышленности и касается способов получения липофильных комплексов и пищевых добавок из растительного сырья, в частности из побочных продуктов производства гранатового сока.

Информационный взрыв - постоянное увеличение объема информации о пользе граната, начало которому было положено около 25 лет назад израильским ученым Ифраимом Ланске, повлек за собой рост популярности этого фрукта в Европейском Союзе, США, Канаде, др. высокоразвитых странах. Возросла популярность и гранатового сока, что привело к значительному увеличению его выпуска и резкому обострению конкуренции на мировых рынках этого продукта. В этих условиях некоторые из азербайджанских предприятий - производителей гранатового сока были вынуждены уступить свои традиционные доли рынка иностранным конкурентам и даже закрыться.

Другие, хотя и пережили рыночную стихию, в качестве наиболее популярных контрмер с экономическими неурядицами, повышают из года в год цену на сок, иногда даже фальсифицируют его путем смешивания с менее дорогими соками, сахаром и т.п.

Некоторые местные предприятия в данной ситуации сочли нужным отказаться от практики узкой специализации на переработке граната и стали вести свой бизнес с расчетом на прибыль от продажи не только гранатового сока, но и др. консервов.

И только AZNAR из г. Геокчай, как это и подобает специализированному предприятию-лидеру, пытается найти выход из этой ситуации за счет все большего вовлечения в переработку соковых отходов и получения из них продукции с добавочной стоимостью. Здесь уже получают липофильный СК СО2 - экстракт из семян - меньшей по объему фракции отходов, а также гидрофильный экстракт из второй - гораздо большей по объему фракции с названием «кожура» и анализируются предложения известных зарубежных фирм по переходу на «зеленый» (чистый) переработочный процесс.

Так принято везде на постсоветском пространстве - искать нужную им технологию только там, «далеко за океаном», или, на худой конец, в Европе.

Но что им там могут предложить за границей кроме варианта технологии по переработке кожуры и семян на двух разных участках с получением из кожуры полифенольного экстракта и масла - из семян (в духе ресурсоемкой и слишком затратной технологии, используемой американской фирмы STIEBS)? Или, может быть, заводчане остановят свой выбор на другом варианте, рассчитанном на получении из гранатов не сока, а экстракта Pomanox (владелец патента - NutraIingredients, USA) путем измельчения и экстрагирования промытых плодов граната?

Оба эти варианты в нашем понимании «крайние», так как они стоят слева и справа на самом большом удалении от нашего варианта технологии. Первый из них разноплановый, связан с необходимостью строительства совершенно непохожих друг на друга в аппаратурно-технологическом оформлении двух производственных участков, поэтому его место на самом краю, допустим, левого фланга. А второй вариант ушел слишком далеко вправо, так как означает выпуск экстракта взамен полюбившегося всем нам гранатового сока. И оба они нерационалистические, так как приводят к образованию значительных количеств новых отходов в форме твердых послеэкстракционных остатков.

Наша технология полностью удовлетворяет требованиям прогнозной экономии и экологии. Для нас послеэкстракционный остаток - это не новые отходы, а еще одна возможность для расширения ассортимента продукции с природной силой граната.

Если исходить из ожидаемых результатов от предлагаемого нами решения в этапе его коммерческой реализации, то они столь оптимистичны, что проблема, которую оно решает, может показаться вовсе не проблемой, а одной из редких возможностей для зарабатывания больших денег.

Можно будет закупать кожуру гранатов и их семена (высушенное сырье) по цене $ 1/ кг; из этого 1 кг сырья будет получена продукция в количестве 0,68 кг с себестоимостью $ 6,4, которая будет продана за $ 25,4 с выгодой $ 19.

Мировое производство плодов граната сейчас находится у отметки в 2,5-3 млн. т.в год, из которого в переработку на сок идет примерно 25%. Это означает, что каждый год в мире получают не только 300 тыс.т.сока, но и 350 тыс.т.отходов.

Переработка такого количества отходов по предлагаемой нами технологии может дать ингредиентов на сумму $ 3 млрд.

Масштабность и социальная значимость рассматриваемого мероприятия и удачный расклад между расходами и доходами (1:4) наводит на мысль о том, что организация переработки отходов производства гранатового сока в том виде, в каком предлагаем это сделать мы, не может рассматриваться как обычное бизнес - мероприятие. Это редкая возможность найти свою «золотую нишу» и погрузиться в прибыльный бизнес не только для авторов решения, но и инвесторов.

Но так считаем мы, а надо убедить в этом убедить в этом и менеджеров, которые занимаются поиском инновационных разработок для частного или государственного финансирования, сильно «болеющих» за свои деньги. И это будет для нас не простой задачей, учитывая, что на всякий веский аргумент - «за», можно привести не менее весомый аргумент - «против».

Но надо обязательно решить эту задачу, так как наступило время выделить из разнообразия мнений и подходов то ценное, что было достигнуто за все предыдущие годы, и сделать шаг вперед в деле решения данной проблемы.

Следует отметить, что научно-исследовательские и опытно-конструкторские работы последних нескольких лет проводились с целью изучения возможностей для переработки гранатов не только в сок, но и в другие продукты, такие как Frozen arils - продукт от заморозки зерен граната с добавленным 15% сахарным сиропом, Appertised arils - помещенные в оловянные банки (с последующей их запайкой и стерилизацией) зерна граната в 15% сиропе, Arils in vinegar - зерна граната в уксусе (кислотность 5%) с расфасовкой в стеклянные банки минимально обработанная кожура, сквош, меласса (продукт уваривания смеси, состоящей из 8 частей гранатового сока и 1 части патоки), замороженные зерна граната, зерна в сиропе, анардана (кожура кислого дикого граната солнечной сушки), масло из семян граната, кондитерские изделия и даже духи [Dhinesh K.V. Pomegranate Processing and Value Addition: Review / K.V. Dhinesh, D. Ramasami // J Food Process Technol., 2016. - Volume 7. - Issue 3. - Pp. 1-11. DOI: 10.4172/2157-7110.1000565].

Но эти продукты не получили популярности из-за отсутствия коммерчески жизнеспособных технологий их приготовления и спроса

Анализ предложенных способов по переработке кожуры и семян, оставшихся после получения сока из плодов граната, показывает, что большинство из них в качестве основного элемента, включают их измельчение и экстракцию (от лат. extraho - извлекаю), т.е. избирательное извлечение из них целевых компонентов с помощью подходящего растворителя.

В сыром виде кожура плодов граната и их семена содержат, соответственно, около 70 и 55% воды от полной сырой их массы и относятся к категории скоропортящихся продуктов.

Кожура плодов граната при температуре 0°С может сохранять свое качество в течение 21 дня, при 2°С - до 18 дней, при 5°С - до 14 дней [Seeram N.P. In vitro antiproliferative, apoptotic and antioxidant activities of punicalagin, ellagic acid and a total pomegranate tannin extract are - enhanced in combination with other polyphenols as found in pomegranate juice / N.P. Seeram, L.S. Adams, S.M. Henning, Y. Niu, Y. Zhang, M.G. Nair, D. Heber // Journal of Nutritional Biochemistry, 2005. - Vol.16 (6). - Pp. 360-367].

Наиболее простым и эффективным способом получения из кожуры и семян граната полуфабрикатов длительного хранения является их сушка до остаточного содержания воды ниже критического значения в 14 мас. %.

В результате сушки кожура и семена превращаются в более подходящие (концентрированные) материалы для дальнейшей транспортировки и переработки методом экстракции в любом месте и в любое подходящее для этого время.

В сушеной кожуре концентрация водорастворимых полифенолов приблизительно в 3 раза, чем в сырой кожуре. В сушеных семенах содержания жира, белка, крахмала и др. веществ в 2 раза выше, чем в сырых семенах. Поэтому большинство известных способов предусматривает использование в качестве сырья не сырой, а сушеной кожуры.

Что касается списка целевых продуктов, которые можно получить в результате экстракции высушенной кожуры и семян, то он полностью зависит от особенностей их химического состава.

Есть два уникальных вещества в гранатах, с точки зрения приносимой ими пользы здоровью человека: punicalagins (пуникалагины, чрезвычайно мощные антиоксиданты полифенольной природы, найденные в соке и кожуре граната) и punicic acid (пуниковая кислота), представленная в масле семян граната; является одним из видов конъюгированной линолевой кислоты, с сильным биологическим эффектом.

В то время как кожура является в высшей степени богатым источником полифенолов, моносахаридов, органических кислот и минералов, семена исключительно богаты белком, крахмалом и запасающими липидами.

Благодаря высокому содержанию биологически активных эллагитаниннов, алкалоидов, ароматических соединений (кумариновых гликозидов), ферментов кожура гранатов имеет коммерческую ценность в качестве добавки к пище и корма для животных. Отжатые семена богаты жирными кислотами и стеролами [Seeram N.P. In vitro antiproliferative, apoptotic and antioxidant activities of punicalagin, ellagic acid and a total pomegranate tannin extract are - enhanced in combination with other polyphenols as found in pomegranate juice/ N.P. Seeram, L.S. Adams, S.M. Henning, Y. Niu, Y. Zhang, M.G. Nair, D. Heber // Journal of Nutritional Biochemistry, 2005. - Vol. 16 (6). - Pp. 360-367].

Эти различия в химическом составе кожуры и семян так очевидны, что большинство исследователей строят свои планы в направлении создания двух совершенно разных технологий по их переработке. Так как эти технологии разные, то и их осуществление требует создания совершенно разных по аппаратурному оформлению самостоятельных участков - одного для переработки кожуры, другого - для переработки семян. А ведь кожуру и семена надо еще высушить, создав с этой целью еще и сушильный участок.

Многоплановый характер этой типовой схемы не мог измениться в результате ее небольшой корректировки: некоторые авторы для выделения полифенолов из экстрактов использовали разделительные мембраны, другие - полимерные смолы; некоторые получали липидный комплекс из семян с помощью отжима их в прессе, другие - экстракционными способами, в том числе экстракцией флюидами.

Она лишь показала, что список продуктов переработки кожуры и семян граната может быть очень широким. Это могут быть добавки в богатые фенолом диеты и косметические средства, добавки для увеличения срока годности продуктов питания, функциональные ингредиенты для повышения качества продуктов питания и содействия здоровью человека, одноклеточные белки, промышленные ферменты и многие другие.

При этом из сотен предприятий, занимающихся переработкой гранатов в сок в разных точках мира, практически не одно не хочет взяться осваивать эти новые производства. Хотя все понимают, что кожура и отжатые семена являются исключительно перспективным сырьем из-за уже произведенных затрат.

Но в чем же может заключаться общий недостаток известных способов? Тот, который мешает внедрению их в производство?

Чтобы легче было ответить на этот вопрос, поставим его в несколько иной форме: чего переработчики гранатов не любят в своем деле больше всего другого?

Ответ напрашивается сам по себе: конечно же, они не хотели бы заниматься вывозом соковых отходов на свалку, учитывая, что этих отходов образуется немало.

В связи с этим основное внимание должно быть уделено углублению процесса переработки с учетом предыдущих упущений. Она должна вестись с более информированным выходом на метаболические свойства граната и производимых продуктов в разных условиях с целью разработки базы данных, которые создадут возможности для успешного применения созданной технологии. В перспективе это должна быть технология переработки гранатов европейского уровня по получению из них не только сока, но и продуктов с добавочной стоимостью - экстрактов лечебной направленности, порошковых и др. продуктов, в себестоимость которых не входили бы расходы на закупку и доставку свежих плодов граната.

Фактически, при анализе известных решений разговор все время идет о технологиях, построенных на одинаковом походе. Любая из них может быть охарактеризована как «многоотходная» (high-waste technology) или, в лучшем случае, как «малоотходная» (low-waste technology). И ни одна из этих известных технологий не может быть отнесена к категории «безотходная» (non-waste technology).

При классической типовой схеме переработка гранатов не выходит за рамки процесса, направленного на получение гранатового сока холодного прессования и его прямого розлива или концентрирования с целью восстановления и розлива в более поздние сроки. По отношению к ней применим термин «многоотходная».

По отношению к нескольким наиболее близким к нашему изобретению технологиям может быть применен термин «малоотходная», который наиболее часто используется для обозначения процесса, позволяющую сократить до технически возможного в настоящее время минимума получение твердых отходов и подразумевающую приближение технологического процесса к замкнутому циклу. Но и они оставляют после себя отходы, только уже в новой форме, такой, как послеэкстракционные остатки, на что не могут не обратить внимания менеджеры по инновациям, которые при принятии решения о внедрении новой схемы просто обязаны опираться на прогнозную экономию.

Мы хотим добиться того, чтобы технология переработки гранатов изменилась так, что по результативности подходила бы под термин «безотходная», который употребляется в литературе для обозначения технологического процесса, обеспечивающего получение готового продукта или его части с малыми или полностью утилизируемыми отходами. Хотя бы «с натяжкой», так как «безотходная технология» - это принцип организации производства, подразумевающий использование в замкнутом цикле не только сырья, но и энергии.

Даже в самых прогрессивных известных способах (которые мы в дальнейшем будем называть способами-аналогами) процессы переработки кожуры и семян граната строятся таким образом, чтобы с их помощью можно было выпустить 1-2 продукта, с фиксированной производительностью.

Но как можно довольствоваться этим в то время, когда резко возросшая конкуренция на мировом рынке гранатового сока, а также требования ресурсосбережения, делают актуальной задачу создания работоспособных многопродуктовых производств непрерывного типа, основной стадией которых является гибкая система постепенного углубления переработочного процесса?

Именно из-за недостаточно полного соответствия динамическому характеру рыночной экономики и все время растущим ее требованиям, ни одна из законченных разработок, касающихся переработки отходов производства гранатового сока, не произвела ожидаемого фурора.

Мир уступает дорогу тому, кто знает, куда идет. © Ральф Уолдо Эмерсон.

Началом создания новой технологии должна стать идея, назовем это замыслом. Но это должен быть настоящий замысел.

Наш замысел преимущественно основан на том, что при создании новой схемы по переработке кожуры и семян граната надо руководствоваться принципом технологической консолидации в рамках всех основных ресурсоемких операций и процессов, которые должны стать элементами одной общей схемы по совместной переработке кожуры и семян.

Другими словами, надо отказаться от практикуемого всеми (в том числе в исследовательских целях) традиционного подхода, согласно которому кожура гранатов и их семена (высушенное сырье) оцениваются как два совершенно разных и несовместимых в плане совместной переработки видов вторичного сырья.

Совмещение процессов переработки сушеной кожуры и сушеных семян в одной технологии - это благо, которое даст много преимуществ, таких как значительное сокращение расходов на организацию их переработки. Ведь в таком случае надо будет создавать только один участок по их переработке, вместо двух, на котором можно будет выпускать продукцию в большем объеме и в более широком ассортименте.

Но достижение этого требует ответа на один глобальный вопрос: с чего надо начинать реализовывать эту идею?

Ну, конечно же, надо начинать это дело со смешивания кожуры и семян (которые перед этим надо еще высушить и измельчить).

Это невероятно удачная находка, учитывая также то, что почти все полифенолы содержатся в кожуре, а ее смешивают с семенами, в которых полифенолы практически отсутствуют, но зато много белка и крахмала. Значит, объект переработки изначально будет содержать меньше полифенолов и больше белка и крахмала, чем отдельно взятая кожура. А это, в свою очередь, облегчит дальнейшую задачу по доведению остаточного содержания полифенолов в послеэкстракционном остатке до приемлемого для энергетического продукта низкого уровня. И это станет очень важным достижением, потому что, наряду с уменьшением содержания в послеэкстракционном остатке массовой доли полифенолов, заметно увеличится содержание в нем белка, и крахмала, что не может не сказаться на его доброкачественности и поможет вести его дальнейшую переработку в качестве источника белка и углеводов.

Такой, в высшей мере рационалистический подход был реализован нами в новой типовой схеме.

Наряду с тем новым, что отличает ее от известных схем, она вобрала и некоторые элементы, уже применявшиеся в некоторых известных способах с той разницей, что мы применяли их при совместной переработке кожуры и семян или жома плодов, а в известных способах они применялись раздельной переработке кожуры или семян.

Учитывая это, некоторые из этих известных были выбраны нами в качестве аналогов изобретения.

Одним из них является способ по патенту США за номером 7897791 [1]. Он включает экстракцию эллагитанинов из гранатовой кожуры водой или метанолом, отделение образовавшихся экстрактов и обработку их методом твердофазной экстракции, направленной на удерживание полифенолов твердым полимерным адсорбентом, с последующим удалением балластных веществ с поверхности адсорбента с помощью метода жидкостной вакуумной аспирации, элюированием (промыванием) адсорбента растворителем эллагитаннинов и выделением эллагитанинов в составе оставшейся после полного упаривания элюата твердой смеси. Эта смесь представляет собой нутрицевтическую композицию или композицию, которая относится к средствам лечения и профилактики сердечно-сосудистых заболеваний.

Однако использование для экстракции эллагитанинов такого токсичного органического растворителя, как метанол, должно быть ограничено заменой другими растворителями.

Использование с этой целью воды в данном случае также нецелесообразно, так как вода экстрагирует из сырья много «балластных веществ» - растворимый пектин, др. биоколлоиды, вызывающие помутнение отделяемых экстрактов. Приходится обрабатывать отделенные экстракты ферментами для устранения коллоидального помутнения, что приводит к удорожанию и усложнению технологии, а также к увеличению времени, необходимого для ее осуществления.

Еще один недостаток этого способа заключаются в том, он предназначен для переработки кожуры и не охватывает другую часть отходов производства гранатового сока - отжатые семена. Причем, даже та часть отходов с названием «кожура», на которую он распространяется, не используется полностью и способ оставляет после себя новые отходы в форме твердого послеэкстракционного остатка.

Другой способ, выбранный нами в качестве аналога изобретения в части переработки кожуры [2], отличается тем, что направлен на получение не природных эллагитанинов, а продукта их кислотного гидролиза - эллаговой кислоты. Способ предусматривает проведение экстракции эллагитанинов с последующим их кислотным гидролизом и избирательным извлечением эллаговой кислоты путем экстракции ее метанолом и перекристаллизации.

К достоинствам этого способа-аналога можно отнести то, что он обеспечивает довольно высокий выход эллаговой кислоты 90%-й чистоты в количестве около 3,5 кг на 100 кг гранатовой кожуры при использовании реагентов, многие из которых являются многоразовыми.

Однако способ имеет и существенный недостаток, который заключается в том, что эллаговая кислота менее биодоступна, чем пуникалагины (из предыдущего способа-аналога).

Кроме того, и этот способ имеет ограниченный характер применения, так он рассчитан на переработку кожуры и не касается другой фракции отходов - семян.

Другим его недостатком является то, что в функции способа не входит дальнейшая переработка массивного послеэкстракционного остатка.

Еще одним аналогом изобретения в части переработки кожуры можно считать и решение по патенту RU под номером 2034850 С1 [3], которое касается технологии получения пектина из кожуры плодов граната.

Способ включает следующие операции: гидролиз-экстрагирование сырья путем воздействия на него горячей водой с температурой 70-75°С; очистку жидкого экстракта путем пропускания через механический фильтр; выделение пектина из раствора путем воздействия на раствор солей легких металлов; очистку пектина путем его обезвоживания раствором спирта; сушку.

Однако этот способ, при столь растянутом переработочном процессе, включающем гидролиз-экстрагирование кожуры при повышенной температуре, выделение, очистку и сушку пектина, заканчивается получением одного только пектина в количестве 5% от сухого вещества кожуры, что свидетельствует о том, что и этот способ весьма далек от того, чтобы его можно было бы назвать рациональным.

В качестве еще одного общего недостатка аналогов изобретения в части переработки кожуры можно также отметить и такой.

Мало того, что они имеют ограниченный характер применения и не распространяются на семена, они и в качестве способов переработки кожуры не так эффективны, как может показаться на первый взгляд. Ведь они все рассчитаны на возможно полное извлечение из сырья только растворимой фракции и в их функции не входит регулирование переработочного процесса с учетом оказываемого им влияния на состав послеэкстракционного остатка. А такое регулирование в данном случае важно и вот почему.

После экстракции растворимых веществ нерастворимый остаток содержит их, конечно, мало, но в то же время он содержит почти в 2 раза больше склонных окислению жироподобных веществ (в расчете на общее количество сухих веществ), чем исходная кожура.

При более высоком содержании жиров и их окисление и прогоркание может приобретать более массовый характер, что снижает доброкачественность послеэкстракционного остатка как сырья для дальнейшей переработки в порошкообразные продукты длительного хранения.

Учитывая всю важность происходящих изменений в составе данного вида сырья на отдельных этапах его технологической обработки, при разработке своей технологии мы должны были избежать накопления жироподобных веществ в послеэкстракционном остатке. Лучшим выходом из данной ситуации было бы использование жироподобных веществ кожуры в получении дополнительного липофильного продукта. К этому располагает также то, что кожура гранатов содержит структурные липиды, которые должны отличаться от запасающих липидов их семян более высокой фармакологической ценностью.

Но все же центральным нововведением в нашем способе должно быть приготовление из индивидуальной кожуры и индивидуальных семян смешанного объекта экстракции.

О целесообразности проведения операции по смешиванию кожуры и семян говорит также и то, что на практике итак приходится иметь дело с кожурой от машинной очистки гранатов, к которой примешано некоторое количество семян. Это обусловлено тем, что полного разделения гранатов на кожуру и зерна (сочные семена) не удается достичь даже при использовании самых современных гранат-очистительных машин [ Schmilovitch, Yoav Sarig, Avraham Daskal et al. Apparatus and method for extracting pomegranate seeds from pomegranates // US 20150082998 A1. 2015]. При машинном разделении гранатов в семенных гнездах «застревают» зерна в количестве около 1% от общей массы сырой кожуры, а в отделенных от кожуры зернах можно найти 3-10% от их полной сырой массы частичек корки, светлых перегородок и семенных гнезд. А это значит, что кожура и отжатые семена поступают на сушку не в «чистом» виде, а в смеси. Кроме того, на некоторых заводах в пресс подают не индивидуальные зерна, а целые плоды - что же тогда говорить о побочном продукте от такой технологии - жоме, в котором кожура и семена находятся вместе изначально?

Schmilovitch, Yoav Sarig, Avraham Daskal et al. Apparatus and method for extracting pomegranate seeds from pomegranates // US 20150082998 A1. 2015]. При машинном разделении гранатов в семенных гнездах «застревают» зерна в количестве около 1% от общей массы сырой кожуры, а в отделенных от кожуры зернах можно найти 3-10% от их полной сырой массы частичек корки, светлых перегородок и семенных гнезд. А это значит, что кожура и отжатые семена поступают на сушку не в «чистом» виде, а в смеси. Кроме того, на некоторых заводах в пресс подают не индивидуальные зерна, а целые плоды - что же тогда говорить о побочном продукте от такой технологии - жоме, в котором кожура и семена находятся вместе изначально?

Прежде чем перейти к описанию сущности и недостатков наиболее близкого к изобретению решения в части переработки отжатых семян, попытаемся объяснить, почему из двух возможных путей: 1-получение масла прессовым методом; 2-получение СК СО2-экстракта со свойствами масла, - мы выбрали второй способ.

Масло от отжима семян граната в прессе довольно часто описывают как продукт уникальный, но с «необычным ароматом» и «гнилостным» или «неприятным» запахом.

Учитывая это, авторы патента США за номером 20150368584 А1 [4] предложили свой способ получения гранатового масла, лишенного этих недостатков. Он включает стадии разделения - отделения семян от сусла, сушки семян, очистки высушенных семян от кусочков кожистого околоплодника и внутренних светлых мясистых перегородок, отслаивания, получения масла методом экстракции или за счет оказываемого давления на измельченные семена, стабилизации масла, дезодорации масла.

Однако при всей сложности этой схемы, включающей довольно продолжительную обработку сырья и самого масла в несколько стадий, и она не гарантирует полного избавления продукта от неприятного запаха.

Все дело в том, что масло семян граната холодного отжима и масло семян граната от экстракции гексаном, содержат склонные к быстрому распаду (прогорканию) липофильные вещества.

Масло семян граната, полученное известными методами, не только имеет неприятный запах, но также может образовывать гелеобразное вещество, затрудняющее его использование для различных продуктов. Стандартные способы экстракции и дезодорации не повышают стабильность масла, которое с легкостью превращается в полимеризованный продукт

Считается, что именно высокие уровни содержания полезных компонентов в масле семян граната делают его более реакционноспособным по сравнению с другими редкими маслами. Иногда полимеризованное гранатовое масло обрабатывают гексаном, стараясь вернуть его обратно в желаемое жидкое состояние. Однако и эта стандартная методика в данном случае не дает должного эффекта.

В то же время, технология изготовления СК СО2 - экстракта из семян граната не так многостадийна и сложна, как описанная выше технология масла из семян граната прессовым методом, так как она не включает этапов рафинирования, отбеливания и дезодорирования. Да и сам целевой продукт - СК СО2 - экстракт нацело лишен плохого запаха и др. характерных для прессового масла недостатков. После добавления 0,05 мас. % экстракта органического розмарина в качестве антиоксиданта, СК СО2 экстракт семян граната может прекрасно храниться целый год в закрытой упаковке при прохладных условиях хранения и исключении света.

Сравнение состава СК СО2-экстракта с составом масла, полученного экстракцией семян граната гексаном в аппарате (экстракторе) Сокслета не выявило отличий между этими продуктами в составе жирных кислот. Содержание общего количества токоферолов в масле от экстракции семян сверхкритическим СО2 было примерно на 14% выше, чем в масле, извлеченном из семян в аппарате Сокслета [Guangmin Liu. Supercritical СО2 optimization of pomegranate (Punica granatum L.) seed oils using response surface methodology / Lui Guangmin, Xu Xiang, Hao Qinfend, Gao Yanxiang // Food science and Technology, 2009. - Vol. 42 ((9). - P. 1491-1495]

Поэтому мы стали на путь выделения липофильной фракции из семян граната не в форме масла, а в форме СК СО2-экстракта со свойствами масла семян граната и избавились, тем самым, от необходимости решения массы вопросов, которые становятся в этом случае ненужными и отпадают сами по себе.

Процесс сверхкритической СО2 - экстракции устраняет необходимость в потенциально опасных растворителях, таких как гексан, и, тем самым, позволяет избежать ненужного загрязнения окружающей среды и потенциального вреда для человека.

Другим положительным аспектом процесса СК СО2-экстракции является характерный для данного вида сырья аромат, но в более оригинальной форме. Аромат СК CO2-экстракта семян граната более живой и активный, чем у масла семян граната холодного отжима.

Наш СК СО2-экстракт - это прекрасное, прозрачное желтое масло, богатое питательными веществами, ненасыщенными жирными кислотами, растительными стеролами, токоферолами и скваленом. При его получении используется экологически чистый пищевой углекислый газ. Поэтому экстракт не содержит растворимых остатков, неорганических солей и тяжелых металлов - он представляет собой только чистое, богатое питательными веществами масло. Рекомендуется для использования в увлажняющих кремах и лосьонах, в составе композиций против старения и наборов для сухой, раздраженной или потрескавшейся кожи. Экстракт семян граната может способствовать регенерации кожи, стимулировать механизмы самовосстановления, улучшать эластичность кожи и уменьшать морщины. Масло семян граната обладает успокаивающими свойствами и поэтому полезно в успокаивающих средствах для кожи. Для экстракта типична такая композиция: пуниковая кислота 62,5%; изомеры пуниковой кислоты 14,7%; линолевая кислота 9,8%; пальмитиновая кислота 3,2%; стеариновая кислота 2,1%; олеиновая кислота 7,7%; токоферолы 0,66%; сквален 0,13%; стеролы 0,98%; малоизвестные вещества липофильного характера 3,6%.

Мы посчитали, что люди предпочтут плохо пахучему аромату масла земной, более свежий, более «зеленый» аромат СК СО2-экстракта, и выбрали экстракцию диоксидом углерода в сверхкритических условиях в качестве наиболее приемлемого на сегодня метода выделения липофильной фракции из семян граната.

Теперь, как мы уже обещали, перейдем к характеристике более близких к изобретению (экстракционных) способов получения масла из вторичного гранатового сырья.

Известен способ получения гранатового масла [5], включающий сушку промытых семян граната, измельчение, экстракцию хлористым метиленом в течение 24-26 часов при 40-45°С с последующим отгоном растворителя. Выход гранатового масла - 29-30%.

Недостатком этого способа - аналога при достаточно высоком выходе липидного комплекса является использование токсичного растворителя - хлористого метилена, остаточные количества которого в полученном липидном комплексе требуют жесткой нормативной регламентации, а также использование в качестве сырья семян, содержащих максимально запасающие липиды и в меньшей степени структурные, что снижает предполагаемую фармакологическую ценность.

Известно, что жом плодов масличных культур содержит помимо запасающих липидов значительные количества ценных биологически активных веществ пограничной полярности, извлечение которых позволяет получать перспективные продукты для использования в фармацевтической, парфюмерной и пищевой отраслях промышленности.

Ближайшим аналогом изобретения в части получения масла и др. липофильных веществ является способ получения липидного комплекса из жома плодов граната [6], заключающимся в том, что жом плодов, высушенный до значения влажности не более 5%, измельчают до размеров частиц 0,5-1 мм, проводят экстракцию при соотношении сырье-экстрагент 1:5-1:10 с использованием в качестве экстрагента бензина, или гексана, или хлороформа в течение 3-х часов, с последующей отгонкой экстрагента и дополнительным экстрагированием шрота при соотношении сырье-экстрагент 1:5-1:10 смесью гексан-изопропанол 3:1 в течение 3-х часов, с последующей отгонкой экстрагента и объединением полученных экстрактов. Выход липидного комплекса составляет 25-28%.

Недостатком этого способа при достаточно высоком выходе запасающих липидов и биологически активных веществ пограничной полярности является использование растворителей, которые могут нанести вред здоровью работающего с ними персонала. Еще один его недостаток состоит в том, что его осуществление связано с получением не гранатового масла, а липидного комплекса со свойственными только ему характеристиками и фактурой, что фактически означает отказ от получения уже полюбившегося потребителю масла семян граната и переход на получение смеси, состоящей из жирного масла семян граната и жироподобных веществ кожуры. Кроме того, способ характеризуется низким коэффициентом использования высушенного жома, так как приводит к образованию новых отходов в форме послеэкстракционного остатка в количестве 72-75% от исходной массы высушенного жома.

Задачей изобретения является совмещение процессов экстракции побочных продуктов в форме индивидуальной кожуры гранатов и индивидуальных их семян в одной технологии, причем не в ущерб сложившейся практике избирательного извлечения родственных групп веществ (таких, как запасающие липиды семян и полифенолы кожуры), а в ее развитие, и повышение чистоты и глубины переработочного процесса.

Поставленная задача решается тем, что способ переработки побочных продуктов производства гранатового сока с получением липофильного комплекса, полифенолов и пищевых добавок включает сушку побочных продуктов, измельчение и экстракцию липофильных и гидрофильных фракций, отличающийся тем, что сушку побочных продуктов осуществляют до остаточного содержания воды <10 масс.%, измельчают продукты их сушки до частиц с размером 1-3 мм, после чего продукты от сушки и измельчения индивидуальной кожуры и индивидуальных семян объединяют вместе в весовом соотношении 7:3 или используют продукт сушки и измельчения жома плодов, который представляет собой уже готовую к дальнейшей переработке методом экстракции смесь, с таким же балансом между кожурой и семенами, экстракцию ведут в две ступени: первую ступень экстракции проводят в СО2-экстракторе при температуре 75°С и давлении 400 бар сначала в течение 1,5 ч. диоксидом углерода при гидромодуле 1:30 с получением сверхкритического СО2-экстракта со свойствами масла семян граната на первом этапе, затем еще 0,5 ч. смесью, содержащей 99 масс.% диоксида углерода и 1 мас.% этилового спирта с концентрацией 95±0,2 об.%, при гидромодуле 1:10 с получением воск-пасты со свойствами жироподобных веществ его кожуры на втором этапе, вторую ступень экстракции проводят в стеклянном реакторе водно-спиртовой смесью с концентрацией этанола 95±0,2 об.% при температуре 70°С в 4 цикла по 30 мин каждый при соотношении между остатком сырья от 1й ступени экстракции и растворителем 1:4, с отделением по ее итогам четырех порций полифенолсодержащих экстрактов, по одной порции в каждом цикле, и отправкой их по мере отделения в спиртоотделитель, где из них отгоняют спирт под вакуумом до заданного содержания сухих веществ в кубовом остатке, после чего выгружают оставшуюся после удаления спирта водную часть экстракта из рабочей емкости спиртоотделителя и вводят ее по частям в вакуумную аспирационную колонку системы твердофазной экстракции, где она проходит через адсорбционную смолу Amberlite ХАD-16, после того, как целевое вещество удерживается сорбентом, о чем судят по цвету экстракта: сначала он темно-коричневый, после удерживания полифенолов смолой становится бледно-желтым, проводят промывку сорбента от посторонних примесей, для чего пропускают через него дистиллированную воду до тех пор, пока сладкий бледно-желтый элюат не станет прозрачным, удаляют остаток воды с поверхности смолы путем вакуумной аспирации, смывают связавшиеся с ней полифенолы этанолом, получая темно-коричневый раствор, этанол удаляют в роторном испарителе под вакуумом при низкой температуре 37°С, получая полифенолы в виде темно-коричневого порошка, а ту часть водного экстракта, которая прошла через сорбент, упаривают под вакуумом до содержания сухих веществ 70 масс.% с получением гидрофильного пищевого ароматизатора, одновременно проводят рассев послеэктракционного остатка, сохраняющего форму тонкого порошка, на две фракции с размером частиц до 150 мкм белок - углеводную муку и выше - нерастворимые пищевые волокна.

Техническим результатом изобретения является создание работоспособного многопродуктового производства непрерывного типа с гибкой системой постепенного углубления переработочного процесса.

Способ осуществляется следующим образом.

В получении биологически активных комплексов и пищевых добавок могут быть использованы побочные продукты производства гранатового сока в форме индивидуальной кожуры и индивидуальных семян или в форме жома сортов (или смеси помологических сортов), растущих на территории Азербайджанской Республики и используемых для получения сока, как правило, утилизируемые. Жом образуется в процессе получения сока путем прямого отжима промытых гранатов одного сорта или смеси помологических сортов в прессе, а кожура и семена являются побочными продуктами технологии, предусматривающей отжим сока из сочных семян, отделенных от остальной части плода.

Эти побочные продукты в исходном состоянии представляют собой скоропортящиеся растительные материалы с относительно высокой влажностью 60-70%, поэтому первым делом их сушат с получением вторичного гранатового сырья в форме сухого полуфабриката жома плодов или в форме сухих полуфабрикатов индивидуальной кожуры плодов и индивидуальных их семян длительного хранения.

Сушку индивидуальной кожуры и индивидуальных семян или жома ведут в инфракрасной конвейерной сушилке при температуре 130-140°С в течение 15-30 мин до остаточного содержания воды ≤10%.

Такая скоротечная сушка позволяет лучше сохранить исходный цвет и лабильные вещества продуктов.

Высушенные побочные продукты измельчают до частиц с размером 3-1 мм.

Оптимальность такой степени измельчения установлена опытным путем на основании ее влияния на выход экстрактов. При больших размерах частиц, чем 3-1 мм, снижается степень экстракции липофильных фракций. При этом измельчение до состояния более тонкого порошка невозможно по той простой причине, что это затрудняет процесс дальнейшего извлечения гидрофильной фракции.

Измельченные побочные продукты в форме индивидуальной кожуры и индивидуальных семян непосредственно перед их дальнейшей переработкой (методом поточной экстракции) объединяют вместе в весовом соотношении 7:3 (это не касается продукта сушки и измельчения жома плодов, который представляет собой уже готовую к дальнейшей переработке методом экстракции смесь, с приблизительно таким же балансом между кожурой и семенами).

Экстракцию проводят в две ступени при участии трех растворителей, учитывая, что объект экстракции отличается высоким содержанием, как двух групп веществ липофильного характера, отличающихся растворимостью, так и гидрофильных веществ.

1-ю ступень экстракции проводят в СО2-экстракторе в два этапа при гидромодуле (соотношении между сырьем и общим количеством использованного растворителя) в первом этапе 1:30, во втором - 1:10

В первом этапе в качестве растворителя используют диоксид углерода, который в начале рабочего процесса подают в экстрактор, сепаратор и цилиндр высокого давления и устанавливают в СО2 - экстракторе необходимые термодинамические параметры, в данном случае давление 400 МПа и температура 75°С. Процесс экстрагирования при этих параметрах ведут в течение 1,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана СК СО2 - экстракт со свойствами масла семян граната.

Затем проводят второй этап 1-й ступени экстракции в СО2 - экстракторе, для чего в экстрактор, сепаратор и цилиндр высокого давления, подают смесь диоксида углерода и этилового спирта (при этом этиловый спирт используют в количестве 1 мас. %, а диоксид углерода - 99 мас. % от общей массы растворителя) и устанавливают в СО2 - экстракторе необходимое давление (400 МПа) и температуру (75°С). Процесс экстрагирования при этих параметрах ведут в течение 0,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана воск-пасту.

К обоим целевым продуктам от 1-й ступени экстракции перед их расфасовкой добавляют 0,005 мас. % антиоксидантного экстракта розмарина.

2-ю ступень экстракции проводят в стеклянном реакторе (куда переносят твердый остаток от 1-й ступени экстракции) водно-спиртовой смесью с концентрацией этанола 95±0,2% об. при температуре 70°С в 4 цикла по 30 мин каждый при соотношении между экстрагируемым материалом и растворителем в начале каждого из этих циклов 1:4.

Каждый такой цикл начинается с подачи в реактор (с рабочим объемом 100 л) растворителя в количестве ≈64 л (учитывая, что вес исходного сырья несколько уменьшился после 1-й ступени экстракции, а гидромодуль должен быть равен 1:4) и заканчивают отделением под давлением образовавшегося экстракта через вентиль донного слива.

Экстракты по мере их отделения направляют в аппарат для регенерации спирта из натуральных экстрактов-спиртоотделитель (на 100 л).

В аппарате из них отгоняют весь спирт под вакуумом (об окончании процесса судят по характерному для спирта специфическому запаху).

В результате такой обработки экстрактов от всех 6 циклов образуется темно- коричневый водный кубовый остаток в объеме 15-16 л с содержанием 43±2% сухих веществ выгружают из рабочей емкости испарителя и направляют к автоматической системе твердофазной экстракции (ТФЭ) для прохождения обработки в специальной колонке (картридже) со смолой до полного удерживания смолой полифенолов.

Смола имеет поверхность, на которую адсорбируются эллагитаннины. Предпочтительным классом адсорбирующих смол являются полимерные сшитые смолы, состоящие из стирола и дивинилбензола, такие как, например, серия смол AMBERLITE, например, AMBERLITE XAD-16, которые коммерчески доступны от Rohm & Haas Co., Philadelphia Pa. Другие полимерные сшитые стирольные и дивинилбензольные адсорбирующие смолы, подходящие для использования в соответствии с изобретением, представляют собой XFS-4257, XFS-4022, XUS-40323 и XUS-40322, изготовленные The Dow Chemical Company, Мидленд, Мичиган и им подобные. Тем не менее, лучше использовать коммерчески доступную сшитую сополимерную стирол-дивинилбензольную (SDVB) смолу AMBERLITE XAD-16, имеющую размер частиц от 100 до 200 мкм. AMBERLITE XAD-16 имеет макроретикулярную структуру с непрерывной полимерной фазой и непрерывной фазой пор.

Другие адсорбенты серии AMBERLITE XAD, которые содержат гидрофобные гранулы макроретикулярной смолы с размерами частиц в диапазоне 100-200 микрон, также эффективны в способах по настоящему изобретению. Более того, различные варианты AMBERLITES, такие как адсорбенты серии AMERCHROM CG с размерами частиц в диапазоне 100-200 микрон, также могут быть пригодны для использования в настоящем изобретении. AMBERLITE XAD-16 является предпочтительной, поскольку его можно повторно использовать многократно (более 100 раз). Однако для получения продуктов по настоящему изобретению является важным и/или желательным использование смол, разрешенных к использованию компетентными органами.

Перед загрузкой кубового остатка в вакуумную колонку с адсорбционной смолой XAD-16 проводят кондиционирование адсорбента путем предварительной промывки в метаноле и выдерживанием в воде в течение 12 часов

Затем кубовый остаток порциями по 2 л вводят в вакуумную аспирационную колонку ТФЭ, где он проходит через адсорбционную смолу Amberlite XAD-16 (5 кг).

Цель загрузки кубовым остатком состоит в количественном удерживании на картридже ТФЭ целевого вещества, в то время как матричные примеси удаляются.

После того, как целевое вещество удерживается сорбентом (о чем судят по цвету экстракта: сначала он темно-коричневый, после удерживания полифенолов смолой становится бледно-желтым), проводят промывку сорбента от посторонних примесей. Для чего пропускают через него дистиллированную воду до тех пор, пока сладкий бледно-желтый элюат не станет прозрачным (обычно это 40 л воды). Остаток воды удаляют из смолы путем вакуумной аспирации.

На заключительном этапе происходит количественное элюирование целевого компонента.

Для элюирования эллагитаниннов из адсорбента можно использовать любой растворитель.

Однако предпочтительнее использовать для этой цели низшие алканолы, в структурной формуле которых содержится 1 до 4 атомов углерода, и еще лучше - этанол (этиловый спирт), поскольку он одобрен для использования в получении пищевых продуктов. Это может быть обычный этанол азеотропный с водой; однако можно использовать абсолютный этанол.

Адсорбированные смолой танины извлекают из нее этанолом (10×2 л), получая темно-коричневый раствор. Время, затраченное на выполнение одного цикла на столбе, составляет <15 мин. Этанол удаляют в роторном испарителе под вакуумом при низкой температуре (37°С), получая танин (полифенолы) в виде темно-коричневого порошка.

В прошедшей через сорбент части кубового остатка почти не остается полифенолов, но простые сахара, органические кислоты и биологически активные кумариновые гликозиды с запахом свежескошенного сена остаются. Поэтому эту часть кубового остатка упаривают его под вакуумом в роторном испарителе для воды до содержания сухих веществ 70% с получением гидрофильного пищевого ароматизатора.

Одновременно проводят рассев послеэктракционного остатка, хорошо сохранившего форму тонкого порошка, на две фракции с размером частиц до 150 мкм (белок - углеводную муку) и выше (нерастворимые пищевые волокна).

Таким образом, предложенный способ переработки кожуры гранатов и их семян позволяет наиболее полно использовать преимущества их совместной двухступенчатой экстракции сначала в диоксиде углерода и в смеси диоксида углерода и этилового спирта в сверхкритических условиях, затем в этиловом спирте при атмосферном давлении. При этом параметры экстракции выбраны исходя из решаемой задачи для обеспечения максимального выхода липофильных и гидрофильных веществ без потери содержащихся в них ценных биологически активных веществ.

Как видно, изобретение является весьма успешной альтернативой способов-аналогов, которые олицетворяют собой крайне нерационалистический подход, приводящий к увеличению разноплановости процессов переработки кожуры плодов граната и их семян.

В основе изобретения, также, как и в основе некоторых наиболее близких к нему известных способов, лежат массообменные процессы, такие как экстракция, отгонка, адсорбция и др.

Однако изобретение существенно отличается от способов - аналогов тем, что в нем эти процессы совмещены в одной технологии, тогда как в способах-аналогах кожуру и семена перерабатывают в индивидуальном порядке на разном оборудовании и в разных условиях, что усложняет общую схему технологического процесса. В способах-аналогах экстракцию кожуры и семян ведут в раздельном порядке с использованием одного полярного и одного неполярного растворителей, а изобретение позволяет использовать преимущества постадийной экстракции липофильных и гидрофильных фракций исходного порошка в сверхкритическом диоксиде углерода, в смеси сверхкритического диоксида углерода и этилового спирта и в этиловом спирте в обычных условиях. Предлагаемый способ отличается от аналогов чистотой переработочного процесса - он ведется с использованием безвредных растворителей, чего нельзя сказать о способах-аналогах, и не приводит к образованию новых отходов, как это происходит в способах-аналогах. Наша технология менее затратная, чем способы-аналоги, а поэтому больше удовлетворяет требованиям прогнозной экономии. Она дает возможность избежать расходования того большого количества ресурсов в двух разных направлениях, которого требует организация переработки кожуры и семян в раздельном порядке. Именно экологическая чистота, значительное снижение ресурсоемкости и небывалое превышение доходов над расходами - то главное в нашей технологии, на что могут обратить внимание инвесторы малого и среднего звена.

Состоятельность рационалистического подхода, лежащего в основе изобретения, начинает говорить за себя уже в 1-й ступени экстракции, когда удается получить не только уже известный всем не только СК СО2 - экстракт со свойствами масла семян, но и новый липофильный продукт - воск-пасту со свойствами жироподобных веществ кожуры плодов граната.

Изобретение яркий пример того, как за счет неординарного решения, можно, с одной стороны, сократить количество необходимых для переработки отходов производства гранатового сока площадей и материально-технических средств, а с другой - полнее использовать имеющиеся возможности для избирательного извлечения и использования содержащихся в них питательных и биологически активных веществ. В результате его осуществления удается получить один за другим 6 целевых продуктов, сочетающих в себе полезные свойства кожуры плодов и, одновременно, их семян.

Селективная экстракция веществ липофильного характера из данного объекта, в среде двух выбранных растворителей (1 - диоксид углерода; 2 - диоксид углерода + смесь этанола с водой, содержащая по объему 95% этилового спирта) должна вестись при давлении не ниже 400 бар. В противном случае снижается растворяющаяся способность этих растворителей, соответственно уменьшается скорость процесса и выход целевых продуктов (1 - масло семян граната с экстрактом его кожуры; 2- и воск-паста). Повышение давления в процессе обеих ступеней экстракции липофильных веществ более 400 бар при прочих равных условиях усложняет технологическую составляющую способа и повышает себестоимость масла семян граната и воск-пасты.

Узкий температурный диапазон в 1-й ступени экстракции определяется необходимостью селективного извлечения из семян и кожуры граната веществ липофильного характера. Снижение температуры процесса ниже 75°С при указанном давлении приводит к снижению скорости процесса и степени извлечения целевых продуктов. Повышение температуры процесса более 75°С может привести к разложению термолабильных биологически активных компонентов натурального масла семян граната с экстрактом его кожуры и воск-пасты и к снижению их биологической ценности.

Узкий температурный диапазон во 2-й ступени экстракции определяется необходимостью быстрого и полного извлечения из обезжиренного сырья веществ гидрофильного характера (полифенолы, глюкоза, фруктоза, органические кислоты). Снижение температуры процесса ниже 70°С при атмосферном давлении приводит к снижению скорости процесса. Повышение температуры процесса более 70°С может перевести часть спирта из жидкого в парообразное состояние и затруднить технологическую часть процесса.

Временной режим экстракции сырья при этих условиях определяется опытным путем по максимальному выходу целевых продуктов.

Упаривание всех жидких растворов ведут при относительно низких температурах под вакуумом. Это определяется необходимостью предохранения от вредного термического воздействия веществ термолабильных компонентов сырья и снижения себестоимости целевых продуктов (которое в основном определяется затраченной энергией на удаление из них спирта и воды).

Рассев послеэкстракционного остатка с хорошо сохранившейся формой тонкого порошка на две фракции с разными размерами частиц необходим для того, чтобы основная часть белка, крахмала, простых Сахаров и растворимого пектина (которых в в более мелких кусочках исходного порошка содержится намного больше, чем в более крупных) перешла в мелкодисперсную фракцию с размером частиц ≤150 мкм (белок - углеводную муку), и чтобы в крупнодисперсной части (>150 мкм) остался в основном лигнин, гемицеллюлоза, протопектин и немного целлюлозы (которые прекрасно сочетаются в комплексе с названием «нерастворимые пищевые волокна»).

Благодаря этим отличительным особенностям технология становится в высшей мере жизнеспособной. Ведь ее внедрение сулит специализированным предприятиям по производству гранатового сока дополнительные доходы и сокращение расходов непроизводственного характера, так как больше ничего не надо будет вывозить на свалку. Сейчас это «ничего» по тоннажу можно приравнять к половине от всего количества исходного сырья, т.е. свежих плодов гранатов.

Сущность изобретения поясняется таблицами и фигурой.

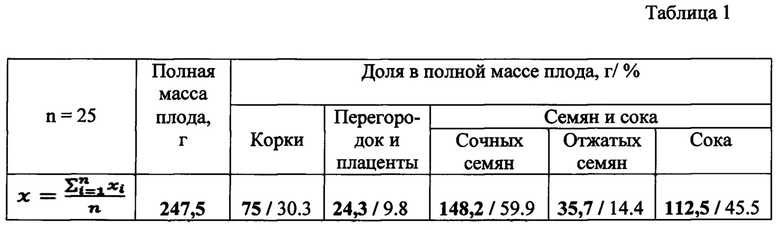

В таблице 1 представлены среднестатистические данные по техническому составу 25 сортов и форм граната (Опорный пункт НИИ плодоводства и чаеводства, Геокчай, Азербайджан). Из нее видно, что на комплекс с общим названием «кожура» (корка + внутренние перегородки + выросты плаценты) приходится в среднем 40,1%, на семена (без окружающей их сочной оболочки) - 14,4% от полной массы плода граната, соотношение между кожурой и семенами 2,8: 1.

Экспериментальным путем установлено, что после сушки вес кожуры и семян уменьшается, по сравнению с их первоначальным весом, приблизительно в 3 и 2 раза соответственно, и это соотношение станет равным 7(кожура) / 3 (семена), которого и придерживаются в изобретении при смешивании кожуры и семян с целью дальнейшей их совместной переработки.

Любое другое соотношение не согласуется с балансом, складывающимся между этими частями граната после их сушки, и может помешать вести их совместную переработку по изобретению в местах их непосредственного образования на заводах по производству гранатового сока ритмично, в условиях полной обеспеченности обоими вышеупомянутыми компонентами.

Сушку индивидуальной кожуры и индивидуальных семян или жома ведут в ИК-сушилке при относительно высоких температурах 130-140°С, так как это существенно укорачивает время сушки вплоть до 15-30 мин, что положительно сказывается на цвете и др. качественных показателях полученных сухих полуфабрикатов. Сушку ведут до остаточного содержания воды ≤10%, так как при более высоком остаточном содержании воды 13-14% снижается эффективность экстракции липофильных веществ.

Растворители и параметры для обеих ступеней экстракции подобраны по соображениям получения экономической выгоды от извлечения максимальных количеств липофильных и гидрофильных веществ с наименьшим расходом растворителей.

Опыты с экстракцией из этого состава липофильных веществ в аппарате Сосклета показали, что при использовании таких полярных растворителей как диэтиловый эфир, тетрахлорэтилен, гексан и др. происходит значительное окисление липидов. В связи с этим, в процессе выделения были предприняты поиски других, более эффективных способов экстракции.

Установили, что достаточно полная экстракция веществ липофильного характера с относительно низкой молекулярной массой (наиболее качественная фракция в составе масла семян граната) без значительного окисления может быть достигнута за счет СО2 - экстракции.

В качестве растворителя, СО2-газ как флюид (сверхкритическое состояние) ощутимо превосходит по своим свойствам СО2-газ как жидкость (докритическое состояние), и хорошо извлекает из растительного сырья любые свободные неполярные соединения с молекулярной массой до 2000 дальтон. Прочно связанные липиды при этом не экстрагируются из сырья.

Поэтому после проведения обработки с использованием в качестве растворителя СК СО2 в сырье еще остается определенное количество липофильных веществ с более высокой молекулярной массой.

Установили, что для экстракции этой части липидов из исходной смеси, можно использовать смесь диоксида углерода и этилового спирта. Используемый в качестве сорастворителя этиловый спирт ослабляет прочность комплекса липиды-белки, что обеспечивает полноту экстракции неполярным растворителем, каким является СО2. Но в нашем способе смешанному растворителю отведена не столько эта, сколько другая роль, о чем еще будет сказано.

Также эффективность экстракции в значительной мере зависит от степени разрушения клеточной структуры исследуемого объекта. Для этого использовали измельчение продукта.

Характерный диапазон измельчения сырья с остаточной влажностью ≤10% с помощью дезинтегратора также определялся опытным путем и составляет для кожуры и семян 3-1 мм. При этом уже при размерах частиц более 5 мм, скорость и степень экстракции липофильных веществ заметно снижаются.

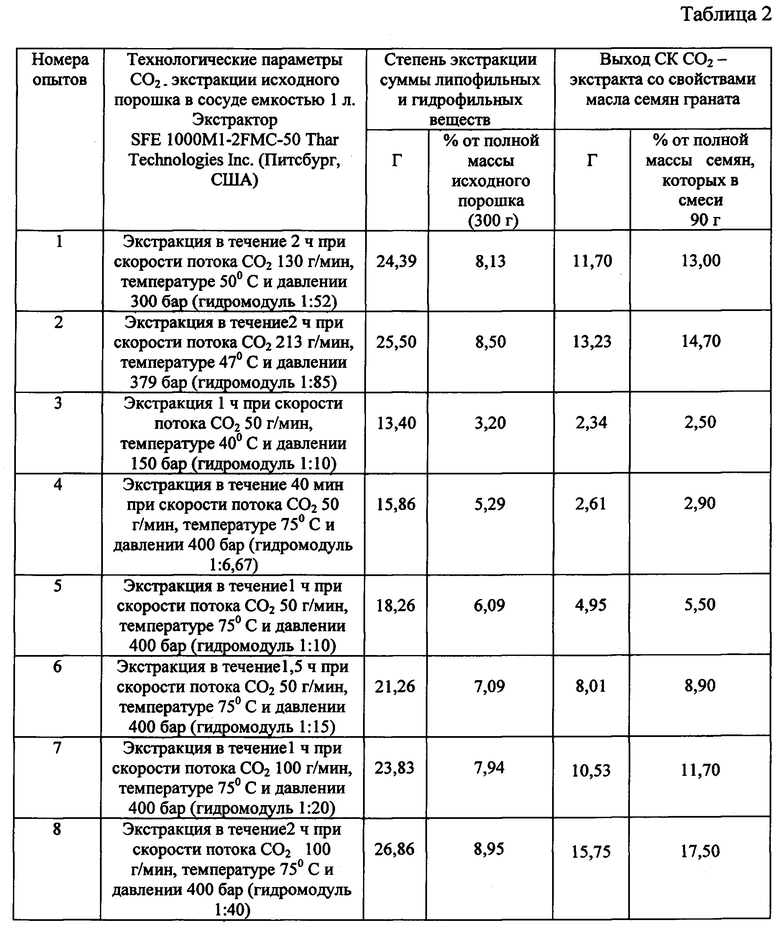

Табл. 2 содержит данные о некоторых результатах СО2 - экстракции смеси кожуры плодов граната (210 г) и их семян (90 г) в форме порошка с размером частиц 3-1 мм с влажностью 10 мас. %.

Из этой таблицы видно, что самый высокий выход СК СО2-экстракта со свойствами масла семян граната дает CO2 - экстракция смеси кожуры плодов граната (210 г) и их семян (90 г) в форме порошка с размером частиц 3-1 мм с влажностью 10 мас. % в течение 2 ч. температуре 75°С и давлении 400 бар с расходом растворителя 100 г/мин.

При столь относительно жестком режиме вместе со свободными полярными веществами семян, начинают извлекаться и жироподобные вещества кожуры. Однако это не приводит к ухудшению качества СО2-экстракта со свойствами масла семян граната, так как воск и др. жироподобные вещества, перешедшие в экстракт из кожуры, при сбросе давления мгновенно затвердевают и не извлекаются через донный кран, оставаясь в сборнике фракций. Установили, что эти вещества больше не затвердевают и легко извлекаются с помощью донного крана после проведения еще одного этапа экстракции диоксидом углерода в присутствии модификатора (этилового спирта). Поэтому решили вычесть последние 30 мин из общего времени этого опыта №8 и передать их в счет второго этапа экстракции смесью СО2 (99 мас. %) и 95% этилового спирта (1 мас. % от полной массы смешанного растворителя). Решили также не смешивать экстракт от второго этапа с экстрактом от первого этапа и закончить второй этап получением своего целевого продукта, содержащего восковые и другие липофильные вещества кожуры.

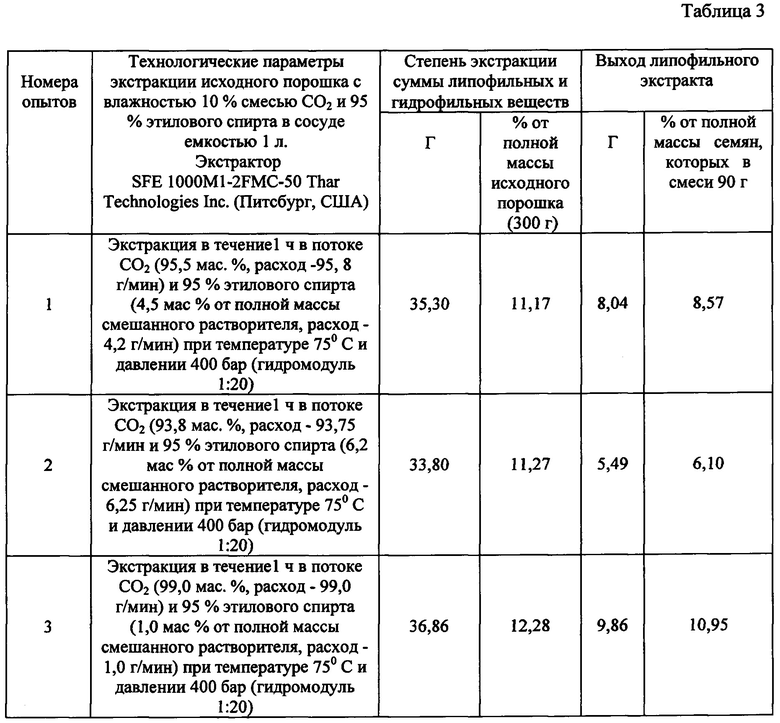

В таблице 3 помещены данные о некоторых результатах экстракции смеси кожуры плодов граната (210 г) и их семян (90 г) с видом однородного порошка с размером частиц 3-1 мм смесью диоксида углерода и 95% этилового спирта в зависимости от использованных технологических параметров (время, давление, температура).

Как из нее видно, увеличение расхода модификатора в такой последовательности, как 1; 4,2 и 6,2 мас. % от общей массы смешанного растворителя, приводит не к увеличению, а, наоборот, к снижению степени экстракции суммарного количества липофильных и гидрофильных веществ соответственно с 12,28 до 11,27 и 11,17 мас. % и выхода липофильного экстракта соответственно с 10,95 до 8,57 и 6,10 мас. % от полной массы исходной смеси.

Чем больше бралось со-растворителя, тем большими становились его потери при сбросе давления в системе. Поэтому для проведения 2-го этапа мы выбрали такое соотношение между СО2 и этиловым спиртом, как в опыте №3 (табл. 3): СО2 (99,0 мас. %, расход - 99,0 г/мин) / 95% этиловый спирт (1,0 мас. % от полной массы смешанного растворителя, расход - 1,0 г/мин).

Твердый остаток от первой ступени экстракции является почти полностью обезжиренным, что позволяет сравнительно легко извлечь из него гидрофильный комплекс.

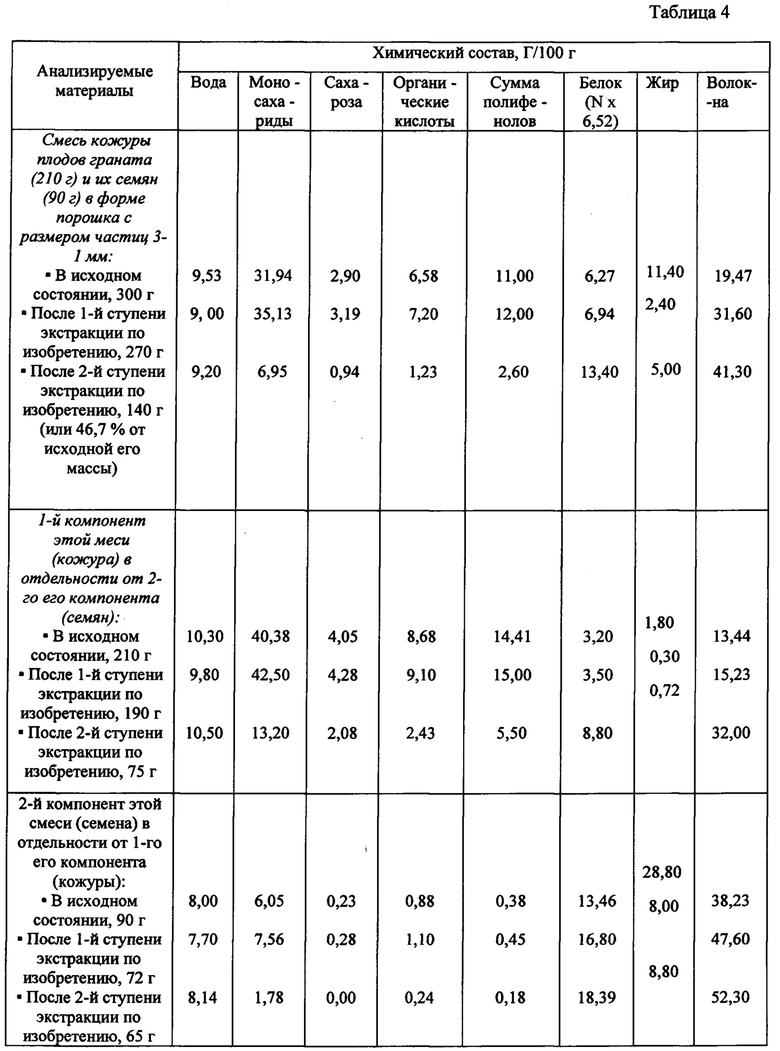

По таблице 4 помещены данные о содержание разных групп гидрофильных веществ в смеси кожуры (210 г) и семян (90 г) граната с видом однородного порошка с размером частиц 3-1 мм и в каждой отдельно взятой ее части перед началом экстракции и после проведения 1-й и 2-й ступеней экстракции по изобретению.

Как видно из этой таблицы, основным результатом осуществления двухступенчатой экстракции по изобретению стало извлечение липофильных и гидрофильных веществ в количестве около 53,3 мас. % от полной массы смеси с исходным содержанием воды 9,53 г/100 г.

Это стало возможным, главным образом, благодаря тому, что основным (по массе) компонентом объекта экстракции является кожура, являющаяся природной кладовой гидрофильных веществ, в том числе полифенолов.

В остатке от двух ступеней экстракции содержится 2,60 мас. % водорастворимых полифенолов, что гораздо ниже их содержания в исходном порошке перед его экстракцией (9,73 мас. %). При остаточном содержании водорастворимых полифенолов 2,6 мас. % антиоксидантный потенциал нерастворимого остатка должен оставаться на довольно высоком уровне, зато они уже не смогут помешать усвояемости белка.

Также в остатке от двух ступеней экстракции содержится 13,40 мас. % белка, что приблизительно в 2 раза больше его содержания в исходном порошке перед его экстракцией (6,27 мас. %). Белковые вещества кожуры включают такие незаменимые аминокислоты, как аспарагин, глутамин, аланин, валин, лейцин, треонин, аргинин, фенилаланин, лизин и др. [Эшматов Ф.Х. Аминокислотный состав кожуры гранатов / Ф.Х. Эшматов, С.Ш. Кысымова, С.К. Ахтамова // Хранение и переработка сельхозсырья, 2014. - №8. - с. 30-32].

Двухступенчатая экстракция привела также к значительной разнице между исходным порошком и послеэкстракционном остатком в содержании пищевых волокон (19,47 мас % против 41,30 мас. % соответственно) и в содержании жира (11,40 мас % против 5,0 мас. % соответственно).

Концентрация моносахаридов в нерастворимом остатке снизилось до 6,95 мас. % (в исходной смеси моносахаридов было в разы больше - 31,94 мас. %), сахарозы - до 0,94 мас. % (2,90%), органических кислот - до 1,23 мас. % (6,58%), витамина С - до 6,90 мг/100 г (21,51 мг/100 г).

В предлагаемом способе экстракция гидрофильных веществ ведется водно-спиртовой смесью с концентрацией этанола 95±0,2% об. при температуре 70°С в четыре цикла по 30 мин каждый при соотношении между остатком сырья от 1-й ступени экстракции и растворителем 1:4.

Дальнейшая (и после проведенного четвертого цикла) экстракция гидрофильных веществ с целью достижения более высокой степени экстракции хотя и возможна, но не проводится по соображениям экономической эффективности, учитывающей выход целевых компонентов и затраты на их извлечение и регенерацию растворителя.

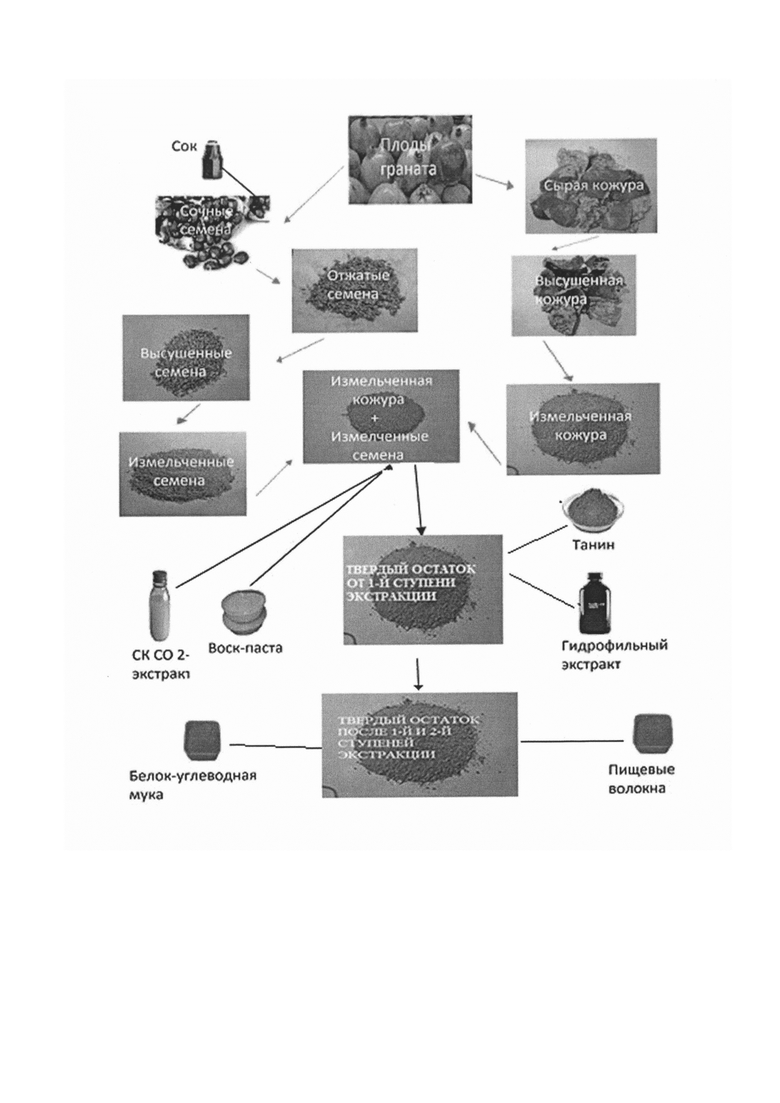

Функционал предлагаемой технологии и полученные продукты хорошо запечатлены в рис.

Из него видно, что в переработке отходов производства гранатового сока в форме индивидуальной кожуры гранатов и индивидуальных их семян по предлагаемому способу нет места новым отходам. По-существу это целенаправленный процесс по получению из одной и той же навески сырья одного за другим 6 гранатовых ингредиента для продукции косметической, фармацевтической и пищевых отраслей промышленности.

Пример 1. Получение гранатовых ингредиентов из побочных продуктов производства гранатового сока в форме индивидуального сухого полуфабриката кожуры гранатов и индивидуального сухого полуфабриката их семян.

Сухой полуфабрикат кожуры в количестве 12, 6 кг с остаточной влажностью 10% и сухой полуфабрикат семян в количестве 5,4 кг с остаточной влажностью 8% (всего 18 кг) измельчают в дезинтеграторе до размера частиц 1-3 мм, загружают в СО2 - экстрактор с рабочим объемом не менее 60 л, после чего вся система подвергается вакуумированию.

Экстракцию смеси кожуры и семян граната в СО2 - экстракторе ведут сначала в порядке осуществления 1-й ступени экстракции, которая проводится в два временных этапа при гидромодуле (соотношении между сырьем и общим количеством использованного растворителя) в первом этапе 1:30, во втором - 1:10.

В ее первом этапе в качестве растворителя используют диоксид углерода, который в начале рабочего процесса подают в экстрактор, сепаратор и цилиндр высокого давления и устанавливают в СО2 - экстракторе необходимые термодинамические параметры, в данном случае давление 40 МПа и температуру 75°С. Процесс экстрагирования при этих параметрах ведут в течение 1,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана СК СО2 - экстракт со свойствами масла семян граната.

Затем проводят второй этап 1-й ступени экстракции в СО2 - экстракторе, для чего в экстрактор, сепаратор и цилиндр высокого давления, подают смесь диоксида углерода и этилового спирта (при этом этиловый спирт используют в количестве 1 мас. %, а диоксид углерода - 99 мас. % от общей массы растворителя) и устанавливают в СО2 - экстракторе необходимые термодинамические параметры (давление 40 МПа и температура 75°С). Процесс экстрагирования при этих параметрах ведут в течение 0,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана воск-пасту.

К обоим целевым продуктам от 1-й ступени экстракции перед их расфасовкой добавляют 0,005 мас. % антиоксидантного экстракта розмарина.

2-ю ступень экстракции проводят в стеклянном реакторе (куда переносят твердый остаток от 1-й ступени экстракции) водно-спиртовой смесью с концентрацией этанола 95±0,2% об. при температуре 70°С в 4 цикла по 30 мин каждый при соотношении между экстрагируемым материалом и растворителем (гидромодуль) в начале каждого из этих циклов 1:4.

Каждый такой цикл начинается с подачи в реактор (с рабочим объемом 100 л) растворителя в количестве ≈64 л (учитывая, что вес исходного сырья несколько уменьшился после 1-й ступени экстракции, а гидромодуль должен быть равен 1:4) и заканчивают отделением под давлением образовавшегося экстракта через вентиль донного слива.

Экстракты по мере их отделения направляют в аппарат для регенерации растворителя из натуральных экстрактов - спиртоотделитель (на 100 л).

В аппарате из них отгоняют весь спирт под вакуумом (об окончании процесса судят по характерному для спирта специфическому запаху).

В результате такой обработки экстрактов от всех 6 циклов образуется темно- коричневый водный кубовый остаток в объеме около 16 л с содержанием 43±2% сухих веществ, который разделяют на части по 2 л и вводят в вакуумную аспирационную колонку системы твердофазной экстракции (ТФЭ), где они проходят через адсорбционную смолу Amberlite XAD-16 (5 кг), которая удерживает на своей поверхности полифенолы.

После того, как целевое вещество удерживается сорбентом, проводят промывку сорбента от посторонних примесей. Для чего пропускают через него дистиллированную воду до тех пор, пока сладкий бледно-желтый элюат не станет прозрачным (обычно это 40 л воды). Остаток воды удаляют из смолы путем вакуумной аспирации.

На заключительном этапе происходит количественное элюирование целевого компонента.

Адсорбированные смолой танины извлекают из нее этанолом (10×2 л), получая темно-коричневый раствор. Время, затраченное на выполнение одного цикла на столбе, составляет <15 мин. Этанол удаляют в роторном испарителе под вакуумом при низкой температуре (37°С), получая танин (полифенолы) в виде темно-коричневого порошка.

В прошедшей через сорбент части кубового остатка почти не остается полифенолов, но простые сахара, органические кислоты и биологически активные кумариновые гликозиды с запахом свежескошенного сена остаются. Поэтому эту часть кубового остатка упаривают его под вакуумом в роторном испарителе для воды до содержания сухих веществ 70% с получением гидрофильного пищевого ароматизатора.

Одновременно проводят рассев послеэктракционного остатка, хорошо сохранившего форму тонкого порошка, на две фракции с размером частиц до 150 мкм (белок-углеводную муку) и выше (нерастворимые пищевые волокна).

В то время, как СК СО2 - экстракт со свойствами масла семян граната, воск-пасту и пищевой ароматизатор хранят в условиях абсолютной стерильности и емкость для них должна иметь завинчивающиеся крышки, для упаковки сыпучих продуктов (танин, белок-углеводная мука, нерастворимые пищевые волокна) в качестве практичной и удобной тары вполне подойдут широкогорлые банки из прозрачного пластика с крышкой.

В результате извлечения липофильной и гидрофильной фракций и дальнейшей переработки послеэкстракционного остатка, при содержании в 18 кг исходного сырья полифенолов 2,306 кг, простых сахаров 5,500 кг, белка 1,120 кг, органических кислот 1,202 кг, жира 2,210 кг и волокон 3,700 кг, получено всего 12,250 кг (100%) продукции, в том числе 0,620 кг (5,06%) СК СО2 - экстракта со свойствами масла семян граната, 0,206 кг (1,68%) воск-пасты, 1,998 кг (16,31%) танина, 5,100 кг (41,63%) пищевого ароматизатора, 2,105 кг (17,18%) белок-углеводной муки и 2,221 кг (18,14%) нерастворимых пищевых волокон.

Пример 2. Получение гранатовых ингредиентов из побочного продукта производства гранатового сока в форме сухого полуфабриката жома плодов.

Сухой полуфабрикат жома плодов в количестве 18 кг с остаточной влажностью 9% измельчают в дезинтеграторе до размера частиц 1-3 мм, загружают в СО2 - экстрактор с рабочим объемом не менее 60 л, после чего вся система подвергается вакуумированию.

Экстракцию смеси кожуры и семян граната в СО2 - экстракторе ведут в порядке осуществления 1-й ступени экстракции, которая проводится в два временных этапа при гидромодуле (соотношении между сырьем и общим количеством использованного растворителя) в первом этапе 1:30, во втором -1:10.

В ее первом этапе в качестве растворителя используют диоксид углерода, который в начале рабочего процесса подают в экстрактор, сепаратор и цилиндр высокого давления и устанавливают в СО2 - экстракторе необходимые термодинамические параметры, в данном случае давление 40 МПа и температуру 75°С. Процесс экстрагирования при этих параметрах ведут в течение 1,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана СК СО2 - экстракт со свойствами масла семян граната.

Затем проводят второй этап 1-й ступени экстракции в СО2 - экстракторе, для чего в экстрактор, сепаратор и цилиндр высокого давления, подают смесь диоксида углерода и этилового спирта (при этом этиловый спирт используют в количестве 1 мас. %, а диоксид углерода - 99 мас. % от общей массы растворителя) и устанавливают в СО2 - экстракторе необходимые термодинамические параметры (давление 40 МПа и температура 75°С). Процесс экстрагирования при этих параметрах ведут в течение 0,5 ч., по истечении этого времени перекрывают ток растворителя, сбрасывают полностью давление в системе, пропуская выходящий растворитель через сборник фракций (сепаратор), и извлекают с помощью донного крана воск-пасту.

К обоим целевым продуктам от 1-й ступени экстракции перед их расфасовкой добавляют 0,005 мас. % антиоксидантного экстракта розмарина.

2-ю ступень экстракции проводят в стеклянном реакторе (куда переносят твердый остаток от 1-й ступени экстракции) водно-спиртовой смесью с концентрацией этанола 95±0,2% об. при температуре 70°С в 4 цикла по 30 мин при соотношении между экстрагируемым материалом и растворителем (гидромодуль) в начале каждого из этих циклов 1:4.

Каждый такой цикл начинается с подачи в реактор (с рабочим объемом 100 л) растворителя в количестве ≈64 л (учитывая, что вес исходного сырья несколько уменьшился после 1-й ступени экстракции, а гидромодуль должен быть равен 1:4) и заканчивают отделением под давлением образовавшегося экстракта через находящийся у днища реактора сливной кран.

Экстракты по мере их отделения направляют в аппарат для регенерации растворителя из натуральных экстрактов - спиртоотделитель (на 100 л).

В аппарате из них отгоняют весь спирт под вакуумом (об окончании процесса судят по характерному для спирта специфическому запаху).

В результате такой обработки экстрактов от всех 6 циклов образуется темно- коричневый водный кубовый остаток в объеме около 16 л с содержанием 43±2% сухих веществ, который разделяют на части по 2 л и вводят в вакуумную аспирационную колонку системы твердофазной экстракции (ТФЭ), где они проходят через адсорбционную смолу Amberlite XAD-16 (5 кг), которая удерживает на своей поверхности полифенолы.

После того, как целевое вещество удерживается сорбентом, проводят промывку сорбента от посторонних примесей. Для чего пропускают через него дистиллированную воду до тех пор, пока сладкий бледно-желтый элюат не станет прозрачным (обычно это 40 л воды). Остаток воды удаляют из смолы путем вакуумной аспирации.

На заключительном этапе происходит количественное элюирование целевого компонента.

Адсорбированные смолой танины извлекают из нее этанолом (10×2 л), получая темно-коричневый раствор. Время, затраченное на выполнение одного цикла на столбе, составляет <15 мин. Этанол удаляют в роторном испарителе под вакуумом при низкой температуре (37°С), получая танин (полифенолы) в виде темно-коричневого порошка.

В прошедшей через сорбент части кубового остатка почти не остается полифенолов, но простые сахара, органические кислоты и биологически активные кумариновые гликозиды с запахом свежескошенного сена остаются. Поэтому эту часть кубового остатка упаривают его под вакуумом в роторном испарителе для воды до содержания сухих веществ 70% с получением гидрофильного пищевого ароматизатора.

Одновременно проводят рассев послеэктракционного остатка, хорошо сохранившего форму тонкого порошка, на две фракции с размером частиц до 150 мкм (белок-углеводную муку) и выше (нерастворимые пищевые волокна).

В результате извлечения липофильной и гидрофильной фракций и дальнейшей переработки послеэкстракционного остатка, при содержании в 18 кг исходного сырья полифенолов 2,106 кг, простых сахаров 5,300 кг, белка 1,080 кг, органических кислот 1,000 кг, жира 2,016 кг и волокон 3,400 кг, получено всего 12 кг продукции, в том числе 0,600 кг СК СО2-экстракта со свойствами масла семян граната, 0,196 кг воск-пасты, 1,678 кг танина, 4,500 кг пищевого ароматизатора, 2,405 кг белок-углеводной муки и 2,621 кг нерастворимых пищевых волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПИТКА С ФАКТУРОЙ ОСВЕТЛЕННОГО СОКА ИЗ ВЫДЕРЖАННЫХ РАЗМЯГЧЕННЫХ ПЛОДОВ ХУРМЫ | 2016 |

|

RU2645969C2 |

| Способ комплексной переработки корки и перегородок плодов граната | 1990 |

|

SU1733448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПРОДУКТА ИЗ ВЫДЕРЖАННОЙ РАЗМЯГЧЕННОЙ ХУРМЫ | 2013 |

|

RU2552360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2015 |

|

RU2627851C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ СХЕМА КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2013 |

|

RU2539500C1 |

| Способ повышения стабильности природной окраски пастеризованного натурального гранатового сока при хранении | 1987 |

|

SU1535517A1 |

| "Безалкогольный тонизирующий напиток "нарби" | 1990 |

|

SU1768124A1 |

| Способ получения липидного комплекса из жома плодов граната | 2015 |

|

RU2606844C1 |

| КОМПЛЕКСНАЯ ПЕРЕРАБОТКА ПРЯНО-АРОМАТИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2135552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТА ИЗ КИСТЕЙ СОПЛОДИЙ ВИНОГРАДА КУЛЬТУРНОГО, ОБЛАДАЮЩЕГО АНТИОКСИДАНТНОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2314118C1 |

Изобретение относится к переработке побочных продуктов производства гранатового сока. Способ переработки включает сушку побочных продуктов производства гранатового сока, осуществляют до остаточного содержания воды менее 10 мас.%, измельчают, затем ведут двухступенчатую экстракцию. На первой ступени экстракцию проводят в СО2-экстракторе при температуре 75°С и давлении 400 бар в течение 1,5 ч диоксидом углерода при гидромодуле 1:30 с получением сверхкритического СО2-экстракта, затем 0,5 ч смесью диоксида углерода с этиловым спиртом при гидромодуле 1:10 с получением воска-пасты. Вторую ступень экстракции проводят в стеклянном реакторе водно-спиртовой смесью при температуре 70°С в 4 цикла по 30 мин каждый при соотношении между остатком сырья от первой ступени экстракции с отделением по ее итогам полифенолсодержащих экстрактов с последующим отделением из них спирта, после чего проводят твердофазную экстракцию полифенолов, промывку сорбента от посторонних примесей и выделение связанных с сорбентом полифенолов промывкой этанолом, после удаления которого получают полифенолы в виде темно-коричневого порошка. Водную часть экстракта, прошедшего через сорбент, упаривают под вакуумом до содержания сухих веществ 70 мас.% с получением гидрофильного пищевого ароматизатора, одновременно проводят рассев послеэктракционного остатка, сохраняющего форму тонкого порошка, на две фракции с размером частиц до 150 мкм белок - углеводную муку и выше - нерастворимые пищевые волокна. 4 табл., 1 ил.