Изобретение относится к трибологии в машиностроении, микромеханике и может быть использовано для уменьшения трения и износа в нагруженных парах трения, таких как, например, подшипниках скольжения.

Известно трибологическое покрытие (патент US 80390966 МПК B05D3/00, опубл. 18.10.2011), в котором предлагается на поверхности металлической детали проводить ионную очистку, затем наносить распылением промежуточный слой хрома или нитрида хрома, слой Al0,75Mg0,75B14 (далее ВАМ), формировать переходную область и наносить второй слой на основе углерода, задача которого выравнивать неровности поверхности и обеспечить низкую шероховатость поверхности Ra.

Недостатками данного технического решения являются деформация приповерхностной области более мягкой металлической основы при значительной механической нагрузке на пару трения, что вызывает растрескивание и отслоение покрытия, а так же высокая шероховатость поверхности Ra ввиду незначительной толщины выравнивающего слоя.

Наиболее близким по технической сущности к предлогаемому изобретению является изобретение (патент №US 6331332 В1, МПК С 14/06, опубл. 18.12.2001), в котором предлагается способ формирования трибологического покрытия алмазоподобного углерода (Diamond-like carbon - DLC) методом катодного дугового распыления. Он включает в себя ионное травление поверхности изделия, нанесение переходного слоя покрытия из по меньшей мере одного слоя металла, карбида металла или нитрида металла, формирование основного слоя покрытия (DLC) путем электрохимического разложения углеродсодержашего газа (ацетилена) посредством электродугового разряда с сепорацией в вакуумной камере.

Недостатками данного способа являются деформация приповерхностной области более мягкой металлической основы при значительной механической нагрузке на пару трения и наличие дефектов покрытия повышающих шероховатости поверхности изделия и ухудшающих эксплуатационные свойства покрытия.

Технической задачей предлагаемого изобретения является уменьшение деформации приповерхностной области металлической основы изделия и снижение шероховатости поверхности покрытия.

Технический результат заключается в повышении качества и срока службы покрытия благодаря увеличению допустимых контактных нагрузок и уменьшению коэффициента трения.

Это достигается тем, что в известном способе нанесения трибологического покрытия, включающем в себя ионное травление поверхности изделия, нанесение переходного слоя покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла, нанесение основного слоя покрытия (DLC) путем электрохимического разложения углеродсодержашего газа (ацетилена) посредством электродугового разряда с сепорацией в вакуумной камере, дополнительно вводится операция ионно-плазменного азотирования совмещенного с травлением металлической поверхности изделия, наносится переходной слой из по крайней мере одного слоя металла, карбида металла или нитрида металла с изменяющимся во времени напряжением смещения и потоком реакционного газа, основной слой покрытия наносится высокомощным импульсным магнетронным распылением материала Al0,75Mg0,75B14.

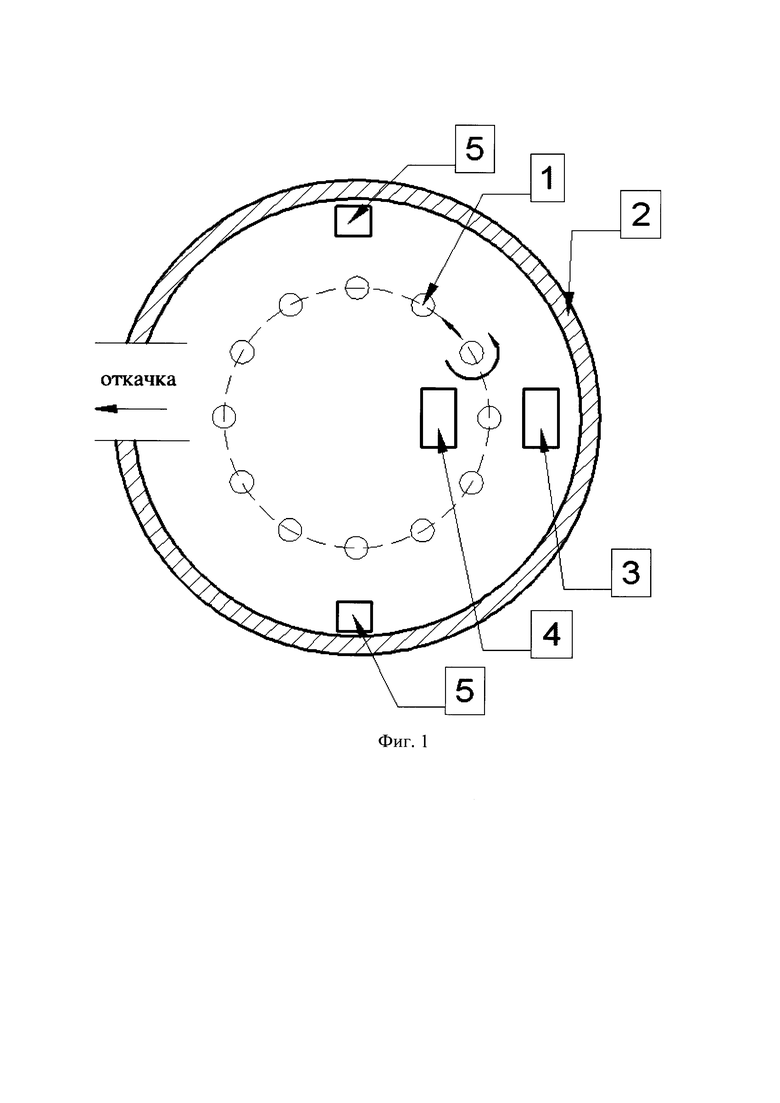

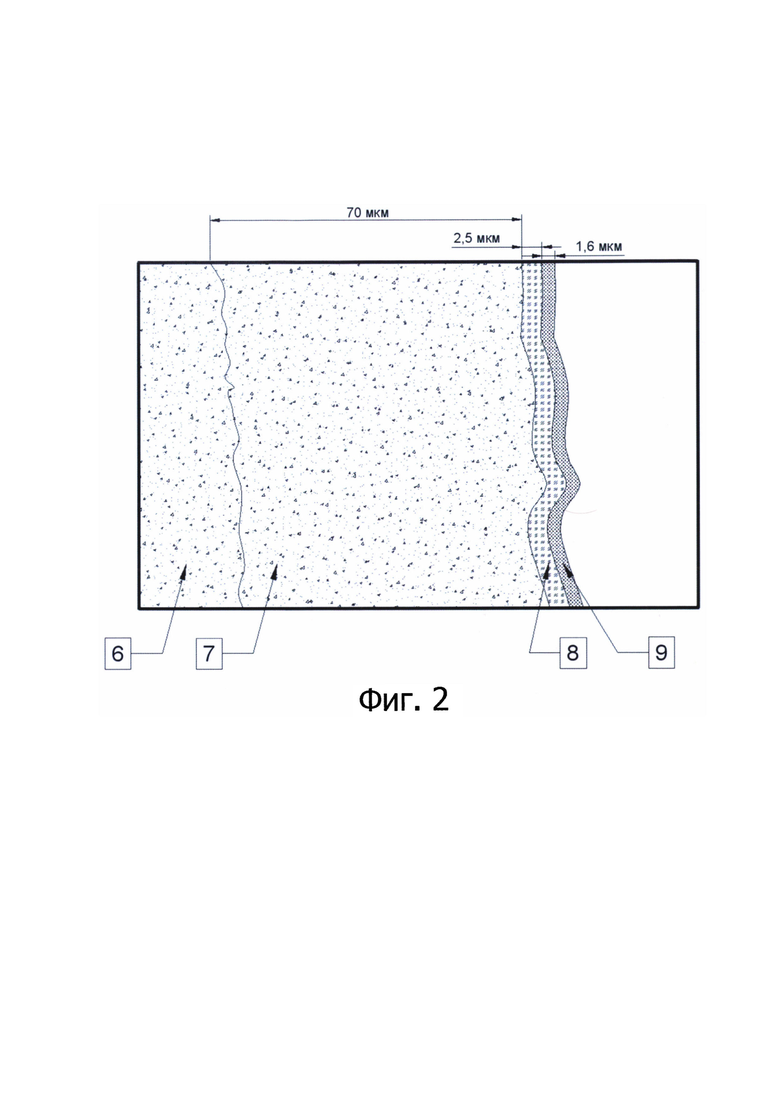

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для реализации способа, на фиг.2 изображена структура формируемого покрытия.

Устройство для реализации способа содержит в себе изделия 1, вакуумную камеру 2, магнетрон 3 с мишенью из Al0,75Mg0,75B14, магнетрон 4 с металлической мишенью и нагреватели 5.

Структура формируемого покрытия содержит основной материал изделия 6, модифицированный (азотированный) слой 7, переходной слой покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 и основной слой 9 из Al0,75Mg0,75B14.

Способ нанесения трибологического износостойкого покрытия осуществляется следующим образом.

Подготовка поверхности изделий 1 осуществляется следующим образом: рабочую поверхность изделий 1 полируют, обезжиривают в ультразвуковой ванне, обрабатывают бензино-спиртовой смесью, подвергают термообработке в сушильном шкафу. Подготовленные таким образом изделия 1 размещают в вакуумной камере 2. Изделия 1 изолируют от корпуса вакуумной камеры 2 и подключают к источнику импульсного отрицательного напряжения (напряжение смещения).

Откачка вакуумной камеры 2 происходит одновременно с ее нагревом нагревателями 5 для интенсификации процесса дегазации камеры 2 и изделий 1. Затем в вакуумную камеру 2 напускают инертный газ аргон.

Совмещенное ионное травление и ионно-плазменное азотирование (модификацию поверхности) очищенной поверхности изделий 1 проводится с увеличенной плотностью потока ионов на изделии 1 при одновременном нагреве их поверхности до температуры 200÷500°С. Для этого включают источники питания магнетрона 4 и напряжения смещения, устанавливают ток магнетронного разряда на магнетронах, напряжение смещения и подают в вакуумную камеру 2 смесь газов аргона и азота.

За счет бомбардировки поверхности изделий 1 ускоренными напряжением смещения ионами аргона она нагревается до температуры проведения азотирования - 200÷500°С, а также происходит ее травление.

Ионно-плазменное азотирование поверхности заключается в диффузионном насыщении атомарным азотом приповерхностного слоя металла 6, в результате чего образуется раствор азота в металле 6. Атомарный азот образуется в плазме магнетронного разряда. Твердость азотированной поверхности 7 может возрасти до шести раз от исходной величины, уменьшаясь с глубиной до твердости исходного материала 6.

Проведение ионно-плазменного азотирования обеспечивает глубину модифицированного слоя 7 более 70 мкм. За счет совмещения ионно-плазменного азотирования и ионного травления поверхность изделия остается светлого цвета, свободной от нитридных соединений с элементами, входящими в состав металла. Шероховатость азотированной поверхности не превышает 0,6 мкм для предварительно полированных образцов. Формирование азотированного слоя 7 с максимальной твердостью в приповерхностной области образца позволяет значительно уменьшить механические напряжения и исключить резкое изменение твердости на границе раздела покрытие 8 - основное покрытие 9. Таким образом, создается твердый приповерхностный слой 7 способный выдержать значительные механические нагрузки.

На этапе совмещенного ионного травления и ионно-плазменного азотирования магнетрон 4 используется в качестве источников аргоновой плазмы.

Непосредственно после формирования азотированного слоя 7 производят нанесение покрытия. При этом магнетроны 3 и 4 работают в режиме Hi-Power Impulse Magnetron Sputtering (HiPIMS) - высокомощного импульсного магнетронного распыление мишени в плазме инертного газа или смеси инертного и реакционного газов. Первым наносят на азотированную поверхность 7 переходной слой покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 магнетроном 4. Поскольку поверхность после азотирования имеет шероховатость, то переходной слой покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 наносится таким образом, чтобы выровнять поверхность перед нанесением основного слоя 9 и обеспечить его твердость. Для этого слой покрытия 8 наносится с изменяющимся напряжением смещения и изменяющимся потоком реакционного газа - азота или углеродсодержащего газа. В начале нанесения слоя 8 отрицательное напряжение смещения составляет 500÷600 В, а поток реакционного газа - ноль,

наносится подслой чистого металла. Постепенно, отрицательное напряжение смещения снижают до 60÷130 В, а поток реакционного газа увеличивают, чтобы образовывался твердый нитрид или карбид металла, например хрома. Нанесение покрытия с высоким напряжением смещения позволяет на начальном этапе заполнить впадины шероховатой поверхности распыленным металлом, практически не нанося покрытие на вершины рельефа. Происходит выравнивание (планаризация) поверхности. Толщина слоя 8 составляет 2÷5 величин шероховатости (Ra, мкм) и зависит от характера рельефа шероховатостей. Увеличение потока реакционного газа во время осаждения позволяет получить слой покрытия 8 градиентной твердости, на который распылением наносится основной слой ВАМ 9.

После формирования переходного слоя покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 магнетрон 4 выключают и включают магнетрон 3, наносится основной слой ВАМ 9. Материал ВАМ является полупроводником с удельным сопротивлением порядка 104 Ом⋅см. Для стабильного магнетронного разряда мишень из Al0,75Mg0,75B14 требует предварительного разогрева.

Предварительный разогрев мишени осуществляется в нераспыляющем импульсном магнетронном разряде с частотой 20 кГц и пиковым напряжением -1250 В. После подогрева мишени становится возможным использование распыляющего магнетронного разряда. Нанесение основного слоя ВАМ 9 осуществляется при импульсном напряжении смещения, подаваемого на изделия 1, со следующими параметрами: частота импульсов варьируется в пределах от 10 до 100 кГц, отрицательное напряжение в импульсе составляет 60-450 В. Магнетронное распыление мишени ВАМ происходит в режиме HiPIMS, что позволяет повысить ионную компоненту в потоке распыляемого материала мишени. Распыление происходит при следующих параметрах: частота следования импульсов 200÷400 Гц; плотностью мощности, подводимой к мишени в импульсе, от 40 до 100 Вт/см2. Повышение плотности мощности может привести к деформации мишени и, как следствие, ее растрескиванию.

Толщина наносимого слоя 9 составляет 1÷2 мкм. При увеличении толщины слоя ВАМ 9 возникают сильные внутренние сжимающие напряжения, что может привести к его частичному отслоению. Суммарная толщина переходного слоя покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 и основного слоя 9 составляет до 3,1 мкм.

Пример нанесения трибологического покрытия

Рабочая поверхность изделий 1, требующая упрочнения, полируется либо механически полировальными пастами, либо, если позволяет материал изделия, в электролитно-плазменной полировке. Затем изделия 1 обезжириваеются в ультразвуковой ванне в растворе мыльной щелочи, промываются в проточной дистиллированной воде и подвергаются термообработке в сушильном шкафу. После термообработки изделия 1 обрабатывается нефрасом С1-80/120 и устанавливаются в вакуумную камеру 2 установки. При этом изделия 1 электрически изолированы от корпуса вакуумной камеры 2 и подключены к источнику импульсного отрицательного напряжения (напряжение смещения).

После установки изделий 1 в вакуумную камеру 2 она закрывается и откачивается до высокого вакуума, не менее чем 10-4 Па. Для интенсификации процесса дегазации стенок вакуумной камеры 2 и поверхности изделий 1 во время откачки обеспечивается их нагрев до температуры не более 170°C. Для этого в вакуумной камере 2 предусмотрены нагреватели 5 (ленточные или ТЭН).

Вакуумная камера 2 снабжена по крайней мере хотя бы двумя магнетронами: магнетроном 3, распыляющим Al0,75Mg0,75B14 чистоты не менее 99,95%, и магнетроном 4, распыляющим металл (либо титан чистоты не менее 99,95%, либо из хром чистоты не менее 99,95%). Оба магнетрона имеют возможность работать как в режиме постоянного тока, так и в режиме HiP-IMS - высокомощное импульсное магнетронное распыление мишени.

После достижения давления внутри вакуумной камеры 2 10-4 Па нагрев отключается, напускается плазмообразующий газ аргон (чистота не менее 99,9995%) до давления 0,2÷0,35 Па и на изделия 1 подается отрицательное напряжение 1000-Н100 В. Зажигается аномально тлеющий разряд и осуществляется ионное травление поверхности изделий 1. Для интенсификации процесса ионного травления магнетрон 4 включают на малую мощность, не более 2,5 Вт/см2. Процесс ионного травления длится от 30 до 50 минут в зависимости от материала изделий 1.

После процесса ионного травления поверхности изделий 1 в вакуумную камеру 2 дополнительно напускается газ азот (чистота не менее 99,9995%о) до совокупного давления (вместе с аргоном) 0,1÷3 Па. На изделия 1 подается импульсное отрицательное напряжение 800÷1250 В с частотой не менее 10 кГц и начинается процесс ионно-плазменного азотирования. Так же, для активации плазмы, работает магнетрон 4 с небольшой плотностью мощ-ности - не более 2,5 Вт/см2. Температуру изделий 1 поддерживают в пределах 200÷500°С, регулируя мощность источника питания магнетрона 4. Время азотирования составляет 100 мин, толщины азотированного слоя 7 составляет примерно 70 мкм.

После формирования слоя поверхности изделий насыщенного азотом 7 наносится переходной слой покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8. При этом магнетрон 4 работает в режиме с интегральной плотностью мощности 20÷26 Вт/см2 и частотой следования импульсов 150÷350 Гц, а напряжение смещения работает в режиме постоянного тока и плавно снижается от -600 В до -80 В. Одновременно с понижением напряжения смещения увеличивается расход подаваемого реакционного газа азота или метана от 0 до 1,62 л/ч.

После нанесения переходного слоя покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла 8 магнетрон 4 выключается, на изделие подается отрицательное напряжение 60÷150 В с частотой следования импульсов от 10 до 100 кГц и включается магнетрон 3. Начинается нанесение основного слоя покрытия 9. При этом магнетрон 3 работает в режиме HiPIMS с частотой 200÷400 Гц и плотностью мощности, подводимой к поверхности мишени в импульсе, 404 00 Вт/см2. Скорость роста основного слоя покрытия 9 составляет 1 мкм/час, толщина 1÷2 мкм.

После окончания процесса нанесения покрытия в вакуумную камеру 2 напускается нейтральный газ аргон до давления 300 Па и происходит остывание изделий 1. При температуре изделий 1 равной 150°С производится напуск воздуха в вакуумную камеру 2 и их извлечение.

Исследования трибологических свойств покрытия осуществлялось методом штифт-диск (pin-on-disk test). Радиус закругления штифта составлял 4,7625 мм, нагрузка на штифт 60,33 Н, длина пробега равнялась 1000 м, скорость 0,9 м/с. Микротвердость измерялась методом Виккерса.

Полученные параметры трибологического покрытия следующие:

1) Толщина покрытия вместе с модифицированным слоем от 74 мкм до 100 мкм.

2) Микротвердость общей композиции покрытия от 35 ГПа до 40 ГПа.

3) Коэффициент трения от 0,01 до 0,07.

Использование изобретения обеспечивает уменьшение коэффициента трения (0,01÷0,07) и повышение микротвердости до 35÷40 ГПа на высоко-нагруженных поверхностях изделий 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2710761C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2010 |

|

RU2437963C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

Изобретение может быть использовано в машиностроении и микромеханике для уменьшения трения и износа в подшипниках скольжения. Сначала подготавливают рабочую поверхность изделий 1 путём полировки, обезжиривания в ультразвуковой ванне, обработки бензино-спиртовой смесью и термообработки в сушильном шкафу. Подготовленные изделия 1 размещают в вакуумной камере 2, изолируют от её корпуса и подключают к источнику импульсного отрицательного напряжения (напряжение смещения). Одновременно с откачиванием вакуумной камеры 2 ее нагревают нагревателями 5 для интенсификации процесса дегазации. После подачи в вакуумную камеру 2 плазмообразующего газа - аргона металлическую поверхность изделий 1 подвергают ионному травлению, для чего включают магнетрон 4. Затем напускают азот и проводят одновременное азотирование при нагреве поверхности изделий 1 до 200÷500°С. После этого на поверхность изделий 1 наносят переходный слой покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла при изменяющихся во времени отрицательном напряжении смещения и потоке реакционного газа, расход которого увеличивают одновременно с понижением напряжения смещения. После формирования переходного слоя магнетрон 4 выключают, на изделия 1 подают отрицательное напряжение и включают магнетрон 3 для нанесения основного слоя покрытия посредством высокомощного импульсного магнетронного распыления после разогрева мишени из Al0,75Mg0,75B14. Повышается качество и срок службы покрытия за счет увеличения допустимых контактных нагрузок и уменьшения коэффициента трения. 2 ил.

Способ формирования трибологического покрытия, включающий ионное травление поверхности изделия, нанесение переходного слоя покрытия из по крайней мере одного слоя металла, карбида металла или нитрида металла и нанесение основного слоя покрытия, отличающийся тем, что обрабатываемую металлическую поверхность изделия одновременно с ионным травлением подвергают азотированию, нанесение указанного переходного слоя покрытия ведут при изменяющихся во времени отрицательном напряжении смещения и потоке реакционного газа, расход которого увеличивается одновременно с понижением напряжения смещения, а основной слой покрытия наносят посредством высокомощного импульсного магнетронного распыления после разогрева мишени из Al0,75Mg0,75B14.

| US 6331332 B1, 18.12.2001 | |||

| СПОСОБ ИТЕРАТИВНОЙ ОБРАБОТКИ СИГНАЛА ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО МОДЕМА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2369032C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2020-01-30—Публикация

2018-12-29—Подача