Изобретение относится к области металлургии, в частности к плазменной химико-термической обработке стали, и может быть использовано в машиностроении для повышения износостойкости деталей и узлов машин, работающих при больших механических нагрузках.

Известно, что при формировании тонких пленок (1-5 мкм) нитридов переходных металлов на поверхности стальных деталей посредством дугового или магнетронного напыления в среде реактивных газов существует достаточно резкая граница в значениях твердости покрытия и материала самого изделия. Если рабочая поверхность изделия, на которую наносят износостойкое покрытие, пластична и обладает достаточной жесткостью, как, например, в сталях, то несмотря на высокую твердость это покрытие при повышенных удельных нагрузках в процессе эксплуатации прогибается и разрушается. Присутствие протяженных переходных слоев с постепенно нарастающей твердостью между материалом изделия и супертвердым покрытием позволяет устранить образование резкой границы, тем самым демпфируя градиент жесткости разнородных материалов. (Рыбаков Л.М., Куксенова Л.И. Трение и износ. - "Металловедение и термическая обработка". Том 19, Итоги науки и техники ВИНИТИ АН СССР. М., 1985, с).

Известен способ комбинированной ионно-плазменной обработки изделий из сталей и твердых сплавов (патент RU №2370570 МПК: С23С 26/00, С23С 14/06, С23С 8/36 опубл. 20.10.2009), обеспечивающий химическое сродство диффузионно-насыщенного поверхностного слоя изделия с наносимым покрытием, повышение твердости этого поверхностного слоя, улучшение свойств самого покрытия и, в конечном счете, повышение износостойкости всей композиции изделие - покрытие. Способ включает обработку изделия в газоразрядной плазме, содержащей ионы аргона, проведение диффузионного насыщения изделия и нанесение на него покрытия. Диффузионное насыщение проводят в газоразрядной плазме, в которую дополнительно вводят магнетронным распылением мишени-катода ионы компонентов твердого тела, входящих в состав наносимого покрытия, а само покрытие наносят магнетронным распылением мишени-катода с одновременным ассистирующим воздействием газоразрядной плазмы, при этом переход от диффузионного насыщения к нанесению покрытия осуществляют понижением отрицательного потенциала смещения на обрабатываемом изделии. Газоразрядная плазма, в которой проводят диффузионное насыщение и нанесение покрытия, содержит ионы аргона и азота и формируется газовым плазмогенератором с накаленным катодом. Недостатками данного способа являются сложность технологического цикла, заключающегося в непрерывном контроле и управлении многими параметрами, такими как ток накала катода, электрическое смещение на образце, давление и состав газовой среды.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали (патент RU №2131480 МПК: C23C 14/06, C23C 14/48), включающий ионно-плазменное азотирование в среде реактивного газа - азота, очистку поверхности детали и нанесение нитрида титана из плазменной фазы, причем азотирование, очистку поверхности и нанесение нитрида титана осуществляют в одной вакуумной камере в плазме дугового и газового разряда с накаленным катодом в едином цикле, образуя на поверхности деталей трехслойную структуру, при этом азотирование проводят при давлении реактивного газа 5⋅10-3-2⋅10-2 мм рт.ст., отрицательном напряжении смещения на деталях 300-1000 В и плотности ионного тока 2-8 мА/см2 в течение 30-90 мин, очистку проводят в плазме инертного газа - аргона при давлении 3⋅10-4-7⋅10-4 мм рт.ст. и плотности тока 3-5 мА/см-2, а нанесение нитрида титана осуществляют со скоростью 2 мкм/ч в течение 60-90 мин при одновременной работе генератора газоразрядной плазмы и дугового испарителя при отрицательном напряжении смещения на детали 300-600 В, токе электродугового испарителя 50-200 А, давлении реактивного газа 3⋅10-4-2⋅10-3 мм рт.ст. Недостатками такого способа являются:

- в процессе азотирования в чистом азоте на поверхности изделия образуется сплошная нитридная пленка, препятствующая эффективной диффузии азота вглубь поверхности и приводящая к сокращению толщины зоны упрочнения с постепенно нарастающей твердостью между материалом изделия (сталью) и последующим покрытием из нитрида титана,

- нанесение покрытия TiN электродуговым методом приводит к неравномерности покрытия и ухудшению адгезионных характеристик покрытия к подложке вследствие наличия микрокапель материала мишени.

Технический результат, на решение которого направлено настоящее изобретение, является создание способа формирования износостойкого покрытия на поверхности изделий из стали, позволяющего образование переходного слоя толщиной до 300 мкм с постепенно нарастающей твердостью между основным материалом изделия и последующим сверхтвердым покрытием из нитрида титана и приводящего к хорошей адгезии покрытия к положке, и в следствие, к улучшению эксплуатационных характеристик изделия при больших механических нагрузках.

Технический результат достигается тем, что предлагаемый способ формирования износостойкого покрытия на поверхности изделий из стали, включает в себя размещение образца в вакуумной камере, создание вакуума, напуск в вакуумную камеру реактивного газа, подачу на изделие отрицательного напряжения смещения относительно заземленной рабочей камеры, азотирование в плазме разряда, напуск в вакуумную камеру реактивного газа, нанесение TiN на изделие при одновременной работе генератора газоразрядной плазмы, причем азотирование и нанесение нитрида титана осуществляют в одной вакуумной камере в едином цикле, отличается тем, в качестве реактивного газа напускают смесь водорода с азотом при этом содержание азота в смеси от 5 до 50%, затем проводят азотирование поверхности изделия в плазме индукционного высокочастотного разряда при давлении 0,01-1,0 Па и отрицательном напряжении смещения на изделии в диапазоне 100-1000 В и температуре образца 400-600°С в течение 0,5-10,0 часов, после чего наносят покрытие TiN в вакууме в смеси аргона с азотом при давлении 0,01-1,0 Па путем импульсного магнетронного распыления мишени-катода при одновременной работе индукционного высокочастотного разряда в качестве генератора газоразрядной плазмы, затем осуществляют подачу в вакуумную камеру аргона до давления не выше 130 Па и охлаждают образец до комнатной температуры в атмосфере аргона.

Технический результат достигается благодаря следующему.

Во время азотирования и ассистирования процесса нанесения покрытия используется индукционный высокочастотный разряд частотой 13,56 МГц и мощностью до 1,5 кВт. Особенностью такого разряда, возбуждаемого плоской магнитной антенной, является отсутствие распыления и возможность получения однородной плазмы с высокой степенью ионизации во всем объеме вакуумной камеры, что способствует улучшенному проникновению химически активного азота вглубь поверхности образца, а подбор мощности высокочастотного генератора в процессе ассистирования способствует интенсификации процесса нанесения покрытия и улучшения его адгезионных свойств за счет механизмов радиационного стимулирования, не прибегая при этом к подаче на изделие дополнительного напряжения смещения.

Нанесение покрытия TiN в импульсном магнетронном разряде приводит к быстрому и эффективному образованию покрытия из нитрида титана, обладающего улучшенными прочностными характеристиками, повышенной твердостью и хорошей адгезией покрытия к подложке.

Режимы обработки выбраны исходя из следующего.

Азотирование поверхности изделия осуществлялось в плазме индукционного высокочастотного разряда в смеси водорода с азотом, при чем содержание азота по отношению к водороду должно быть в соотношении 5-50%, при общем давлении 0,01-1,0 Па при отрицательном напряжении смещения на изделии в диапазоне 100-1000 В в течение 0,5-6,0 ч. Температура образца в процессе азотирования составляет 400-600°С и достигается подбором мощностных режимов работы высокочастотного генератора и подбором напряжения смещения на образец.

При проведении азотирования при содержании азота в смеси менее 5% снижается эффективность азотирования в следствие недостатка азота, а проведение азотирования при содержании азота более 50% приводит к чрезмерному увеличению толщины компаунд слоя нитридов и существенному уменьшению толщины поддерживающей его диффузионной зоны, а следовательно, к сокращению ширины переходного слоя с постепенно нарастающей твердостью. При давлении рабочего газа менее 0,01 Па и более 1,0 Па высокочастотный индукционный разряд не зажигается.

При температуре образца менее 400°С процесс азотирования неэффективен, т.к. при таких температурах уменьшается диффузия азота вглубь поверхности, при температурах выше 600°С в стали происходят структурные превращения и осуществляется перестройка кристаллической решетки. При напряжении смещения меньше 100 В не достигается необходимая температура образца для проведения эффективного процесса азотирования, при напряжении смещения свыше 1000 В происходит нагрев поверхности образца свыше 600°С.

При азотировании менее 0,5 часов на поверхности образа формируется малая толщина диффузионной зоны либо диффузионная зона вовсе не образуется, при азотировании свыше 10 часов снижается эффективность азотирования.

Нанесение покрытия TiN осуществлялось в плазме импульсного магнетронного разряда при одновременной работе индукционного высокочастотного разряда частотой 13,56 МГц мощностью до 1,5 кВт в смеси аргона с азотом при давлении 0,01-1,0 Па. Импульсный магнетронный разряд зажигался при напряжении 300-700 В, токе разряда 1-100 А, длительности импульса 1-20 мс. Импульсная скорость нанесения покрытия нитрида титана была до 6 мкм/мин. Количество импульсов тока разряда варьировалось от 50 до 300. Толщина покрытия TiN составляла величину 1-5 мкм.

При толщине покрытия меньше 1 мкм снижалась износостойкость и твердость покрытия. При толщинах более 5 мкм покрытие обладало неудовлетворительной адгезией.

При давлении менее 0,01 Па и более 1,0 Па высокочастотный индукционный разряд и импульсный магнетронный разряд одновременно не зажигаются.

При напряжении импульсного магнетронного разряда меньше 400 В снижается эффективность распыления материала катода. При напряжении импульсного магнетронного разряда больше 700 В разряд становится неустойчивым и трансформируется в дуговой режим. При токе импульсного магнетронного разряда больше 100 А в следствие большого потока металла с поверхности мишени не происходит эффективный рост пленки нитрида титана. При токах импульсного магнетронного разряда меньше 1 А процесс нанесения становится неэффективным, т.к. сильно падает скорость нанесения покрытия.

При количестве импульсов тока импульсного магнетронного разряда менее 50 формируется покрытие толщиной менее 1 мкм, при количестве импульсов более 300 разряд становится не стабильным за счет перегрева и трансформируется в дуговой режим.

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

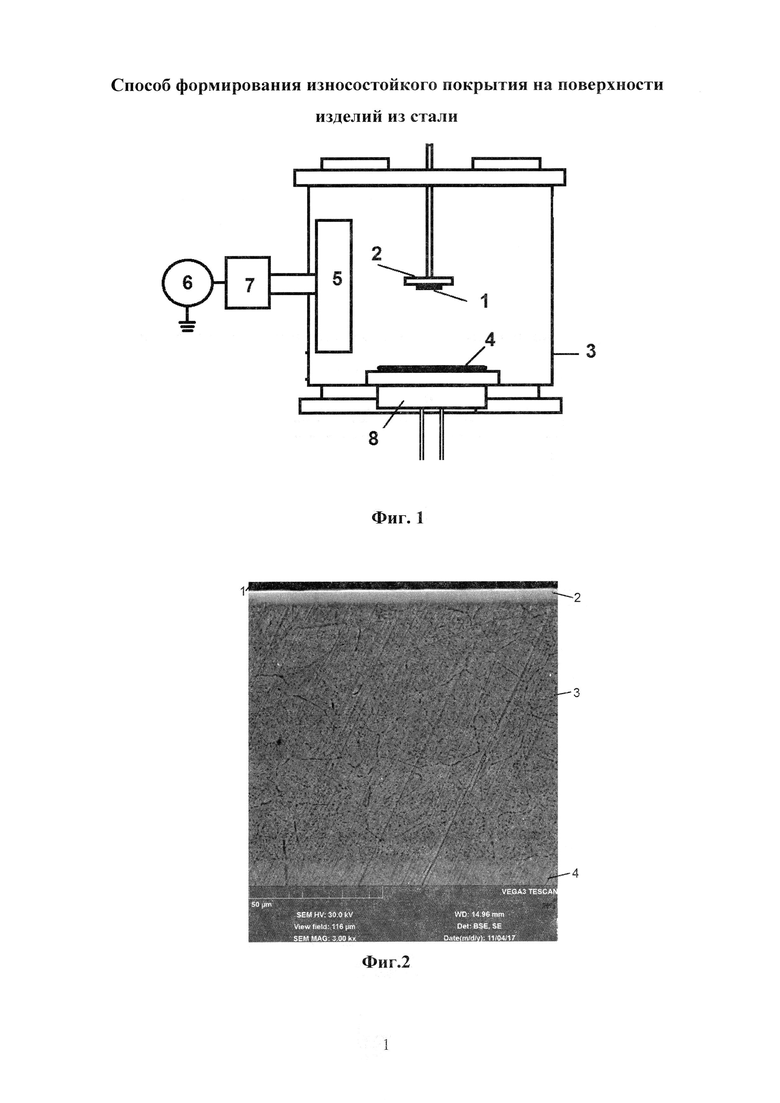

на фиг. 1 показана схема установки для формирования износостойкого покрытия на поверхности изделия;

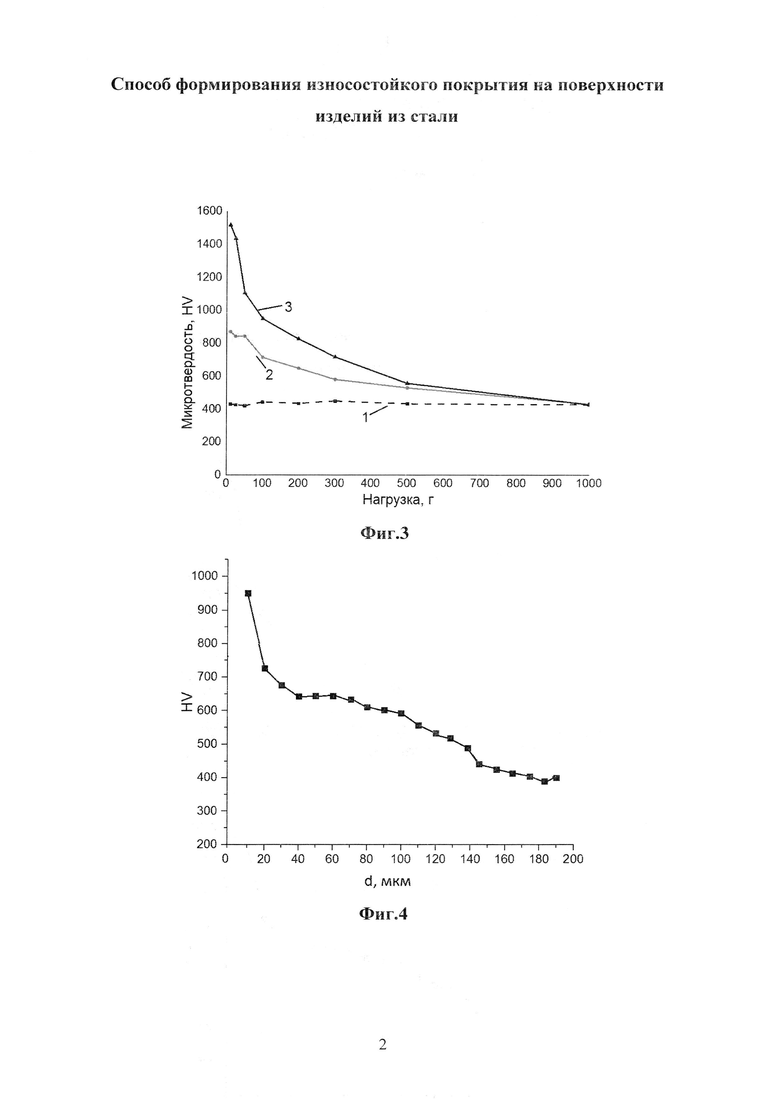

на фиг. 2 - фотография поперечного сечения поверхности образца, обработанной данным способом;

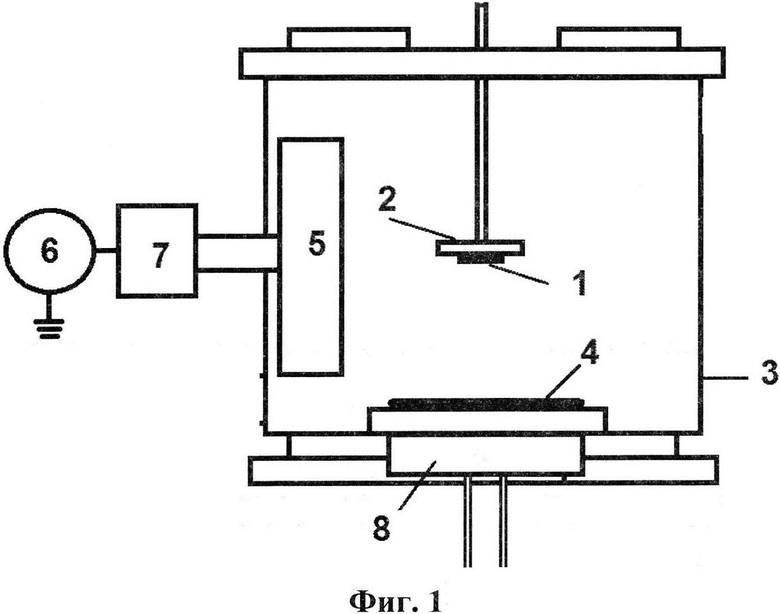

на фиг. 3 - распределение микротвердости исходного образца, проазотированного образца и образца, полученного по данной технологии, в зависимости от приложенной нагрузки.

на Фиг. 4 показано распределение микротвердости по глубине, измеренной по Виккерсу при нагрузке 10 г.

На фиг. 1 обозначено: образец 1, металлический держатель 2, вакуумная камера 3, Ti-мишень 4, плоская магнитная антенна 5, генератор высокочастотной мощности 6, автоматическое согласующее устройство 7, планарный магнетрон 8.

Ниже приведен пример конкретной реализации изобретения.

Пример.

Были использованы образцы из стали 40X13 в виде дисков диаметром 30 мм и высотой 3 мм. Производилась очистка поверхности образцов в ультразвуковой ванне «S5 Elmasonic» в бензине, в ацетоне и в спирте в течение 5-10 мин.

Данный способ был реализован с помощью устройства, схема которого представлена на Фиг. 1. Образец 1 с помощью специального металлического держателя 2 помещалась в вакуумную камеру 3 на расстоянии 70 мм от Ti-мишени 4. Камера откачивалась сухим спиральным насосом и турбомолекулярным насосом до давления 10-4 Па и происходил напуск смеси водорода с азотом до давления 0,33 Па, при этом содержание азота в смеси 7,5%, а азотирование поверхности образца осуществлялось в плазме индукционного высокочастотного разряда частотой 13,56 МГц и мощностью 1,5 кВт при отрицательном напряжении смещения на образце 150 В. Время азотирования составило 2 ч. Температура поверхности образца, измеренная с помощью термопары, во время процесса азотирования была 450°С.

Затем проводилась откачка вакуумной камеры до остаточного давления 10-4 Па, происходил напуск смеси рабочего газа аргон с азотом в соотношении 29:1 до давления 0,48 Па. Последующее нанесение покрытия нитрида титана осуществлялось за счет катодного распыления в импульсном магнетронном разряде титанового катода-мишени 4 при одновременной работе индукционного высокочастотного разряда частотой 13,56 МГц и мощностью 1,5 кВт. Напряжение импульсного магнетронного разряда было 600-650 В, ток разряда - до 100 А. Магнетрон 11 работал в импульсном режиме с длительностью импульса тока 5-10 мс. Количество импульсов тока было 150 имп.

Затем осуществлялась подача в вакуумную камеру аргона до давления 130 Па и происходило охлаждение образца до комнатной температуры в атмосфере аргона.

На Фиг. 2 показана фотография участка шлифа поверхности образца, запрессованного в смолу, где 1 - кремнийорганическая смола, 2 - нанесенное покрытие TiN толщиной ~ 5 мкм и 3 - проазотированный слой толщиной ~ 110 мкм, 4 - не модифицированная основа. Фотография сделана с помощью растрового электронного микроскопа VEGA3 TESCAN.

На Фиг. 3 показано распределение микротвердости поверхности образца в зависимости от приложенной нагрузки, где 1 - микротвердость необработанного образца, 2 - только после азотирования, а 3 - образца, полученного данным способом. Микротвердость измерялась по Виккерсу с помощью микротвердомера Future Tech ТМ-9000. Видно, что микротвердость только азотированной поверхности почти в 2 раза превышает микротвердость необработанного образца, а микротвердость образца, упрочненного данным способом, превышает исходную почти в 4 раза. Ширина диффузионной зоны составляет 100 мкм.

На Фиг. 4 приведено распределение микротвердости по глубине, измеренной по Виккерсу при нагрузке 10 г., показавшее, что был сформирован протяженный переходный слой шириной около 110 мкм с постепенно нарастающей твердостью между основным материалом изделия и супертвердым покрытием из нитрида титана, что устранило образование резкой границы между разнородными материалами и привело к увеличению адгезионной прочности покрытия с подложкой.

Диагностика адгезионных свойств нанесенного покрытия проводилась с помощью скретч-тестера Revetest RST. Для этого проводилось царапание с линейно возрастающей нагрузкой от 0,5 до 100 Н со скоростью увеличения нагрузки 50 Н/мин на длине 5 мм при скорости перемещения индентора 5 мм/мин. Критическая нагрузка разрушения покрытия составила почти 50 Н, при этом критическая нагрузка разрушения покрытия без предварительного азотирования составила 10 Н.

Проведенные усталостные испытания на электродинамическом вибростенде в нормальных условиях по первой изгибной форме колебаний на определение предела выносливости при приложении нагрузки в интервале 12-20 кгс/мм2 с частотой 1680-1880 Гц, показали, что образец выдержал 20 млн. циклов нагрузки/разгрузки и на его поверхности не было обнаружено трещин.

Реализация вышеописанного способа позволит создать технологию формирования износостойкого покрытия на поверхности изделий из стали для использования в областях металлургии и машиностроении для повышения износостойкости деталей и узлов машин, работающих при больших механических нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

Изобретение относится способу плазменной химико-термической обработке стали. Размещают в вакуумной камере образец, создают вакуум, напускают в камеру реактивный газ в виде смеси водорода и азота. Проводят азотирование поверхности изделия в плазме индукционного высокочастотного разряда при давлении 0,01-1,0 Па и отрицательном напряжении смещения на изделии 100-1000 В и температуре образца 400-600°С в течение 0,5-10,0 часов. Затем наносят покрытие ТiN в вакууме в смеси Аr с N2 при давлении 0,01-1,0 Па путем импульсного магнетронного распыления мишени-катода при одновременной работе индукционного высокочастотного разряда посредством генератора газоразрядной плазмы. Затем осуществляют подачу в вакуумную камеру Аr до давления не выше 130 Па и охлаждают образец до комнатной температуры в атмосфере Аr. В результате получают образование переходного слоя толщиной до 300 мкм с постепенно нарастающей твердостью между материалом изделия и последующим сверхтвердым покрытием из нитрида титана с хорошей адгезией покрытия к стальной положке. 4 ил.

Способ формирования износостойкого покрытия на поверхности изделий из стали, включающий размещение образца в вакуумной камере, создание вакуума, напуск в вакуумную камеру реактивного газа, подачу на изделие отрицательного напряжения смещения относительно заземленной рабочей камеры, азотирование в плазме разряда, напуск в вакуумную камеру реактивного газа, нанесение нитрида титана (TiN) на изделие при одновременной работе генератора газоразрядной плазмы, причем азотирование и нанесение TiN осуществляют в одной вакуумной камере в едином цикле, отличающийся тем, что в качестве реактивного газа напускают смесь водорода с азотом, содержание которого в смеси составляет от 5 до 50%, затем проводят азотирование поверхности изделия в плазме индукционного высокочастотного разряда при давлении 0,01-1,0 Па и отрицательном напряжении смещения на изделии 100-1000 В и температуре образца 400-600°С в течение 0,5-10,0 часов, после чего наносят покрытие TiN в вакууме в смеси аргона с азотом при давлении 0,01-1,0 Па путем импульсного магнетронного распыления мишени-катода и одновременной работе индукционного высокочастотного разряда генератора газоразрядной плазмы, затем осуществляют подачу в вакуумную камеру аргона до давления не выше 130 Па и охлаждают образец до комнатной температуры в атмосфере аргона.

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| Приспособление для смолки ткацких берд | 1928 |

|

SU10786A1 |

| US 5473468 A1, 05.12.1995 | |||

| US 4798663 A1, 17.01.1989 | |||

| Абразивный круг | 1977 |

|

SU878558A1 |

Авторы

Даты

2019-04-25—Публикация

2017-12-21—Подача