Способ получения литого композиционного материала

Изобретение относится к области литых композиционных материалов, а именно к металломатричным композиционным материалам на основе алюминиевых сплавов, армированных дисперсными частицами - литым дисперсно-упрочненным композиционным материалам.

Известна технология получения литых дисперсно-упрочненных композиционных материалов, которые получают механическим замешиванием в расплав упрочняющих частиц [Способ получения сплава на основе алюминия: пат. RU №2177047 С1, МПК С22С 1/02 / В.А. Моисеев, В.В. Стацура, Ю.И. Гордеев, В.В. Летуновский; заявитель и обладатель Открытое акционерное общество "Корпорация "КОМПОМАШ" - №2000118829/02; заявл. 18.07.2000; опубл. 20.12.2001, Бюл. №35]. Предлагаемый способ практически трудно осуществить по причине агломерации частиц. Для преодоления этой проблемы предлагается формировать армирующие частицы в результате химической реакции между вводимым в расплав газообразным компонентом. Известна технология получения композиционного материала силумин-SiC, в котором SiC формируется в результате реакции между кремнием сплава и продуваемым через расплав углекислым газом [Способ получения композиционного материала алюминий-карбид кремния (Al-SiC): пат. RU №2348719 С2, МПК С22С 1/10; С22С 21/00/ С.П. Серебряков, В.А. Изотопов, А.Я. Ларионов, М.Н. Зимина; заявитель и обладатель Рыбинская государственная авиационная технологическая академия имени П.А. Соловьева -№2006141078/02; заявл. 27.05.2008; опубл. 10.03.2009, Бюл. №7] или метаном [In-situ formation of SiC-reinforced Al-Si alloys composites using methane gas mixture / B. Wu; R.G. Reddy // Metall. Mater. Trans. B-2002, Vol. 33, issue 4, - C. 543-550.] Однако образующееся количество SiC крайне незначительно. Также крайне незначительное количество AlN получается в результате продувки алюминиевого расплава азотом [In-situ processing of Al alloy composites / Q. Zheng; В. Wu; R.G. Reddy // Adv. Eng. Mater. - 2003, Vol. 5, issue 3, - C. 167-172]. Неограниченное количество армирующего компонента может быть сформировано при продувке алюминиевого расплава кислородом. Однако представляет проблему получение мелкодисперсных частиц оксида алюминия, поскольку оксидная пленка, образующаяся на поверхности газового пузыря при продувке имеет весьма высокую прочность. Для снижения прочности оксидной пленки в работе [The role of oxidation in blowing particle stabilized aluminum foams /  [и др.] // Adv. Eng. Mater. - 2004, Vol.- 6, issue 6, - C. 421-428] предлагается использовать для продувки смесь инертного газа и кислорода, с парциальным давлением последнего не больше 21%. Однако предлагаемая технология приводит к существенному повышению вязкости расплава и формированию оксидной пористости, что не позволяет использовать ее для получения фасонных отливок.

[и др.] // Adv. Eng. Mater. - 2004, Vol.- 6, issue 6, - C. 421-428] предлагается использовать для продувки смесь инертного газа и кислорода, с парциальным давлением последнего не больше 21%. Однако предлагаемая технология приводит к существенному повышению вязкости расплава и формированию оксидной пористости, что не позволяет использовать ее для получения фасонных отливок.

С другой стороны, известна технология получения металломатричного композиционного материала с пластинчатым наполнителем методом продувки кислородом предварительно насыщенного водородом расплава алюминиевого сплава [Способ получения литого композиционного материала: пат. RU 2607016 С2: МПК С22С 1/10; С22С 49/06 / А.В. Кропотин, С.С. Сергеев, А.Б. Финкельштейн, О.А. Чикова; заявитель и патентообладатель Федеральное государственное автономное образовательное учреждение высшего профессионального образования "Уральский федеральный университет имени первого Президента России Б.Н. Ельцина" - №2014126683; заявл. 01.07.2014; опубл. 10.01.2017, Бюл. №1]. Однако эта технология предусматривает как источник водорода использование жидких углеводородов вследствие их дешевизны. Углеводороды, разлагаясь в расплаве, образуют сажекоксовые включения, которые имеют плотность, близкую к плотности расплава, что исключает возможность их всплытия в шлак. Эти включения является концентраторами напряжений и снижают механические свойства композиционного материала.

Технической задачей данного изобретения является повышение механических свойств композиционного материала посредством исключения образования концентраторов напряжений.

Для решения поставленной задачи предложен способ получения литого композиционного материала с алюминиевой матрицей, армированной пластинчатыми включениями оксида алюминия, включающий насыщение расплава водородом с последующей продувкой расплава газообразным кислородом под сформированным на зеркале расплава слоем шлака, который по окончанию продувки удаляют и заливают полученный расплав в литейную форму, отличающийся тем, что насыщение расплава водородом ведут путем добавления в расплав гидрида титана (II), при этом продувку расплава газообразным кислородом ведут с образованием модифицирующих расплав частиц оксида титана (IV).

Гидрид титана при термическом разложении также будет образовывать титан. В результате реакции титана с кислородом образуются частицы оксида титана IV, дополнительно модифицирующие расплав.

Была использована металлошихта из лома АК7по ГОСТ 15878(химический состав металлошихты определен на спектрометре Аргон 5-СФ) толщиной до 25 мм. Для продувки использовался кислород по ГОСТ 5583-78 в баллоне.

В качестве оборудования применялись: Печь сопротивления с алундовым тиглем, редуктор кислородный БКО-50-4 с резиновым шлангом, гидрид титана по ТУ 14-1-2159-77, фурма из кварцевого стекла 50 мм2, преобразователь термоэлектрический ТП 0395/6 по ТУ 4211-013-13282997- 04.

Включили печь. Регулятор температуры установили на уровне 700°С, данная температура обеспечивает достаточный уровень технологических свойств сплава АК7. В тигель печи загрузили металлозавалку, при расплавлении были залиты в песчаную форму контрольные образцы для испытаний на растяжение. Затем в жидкий расплав погрузили колокольчик с гидридом титана массой 1 г, завернутым в алюминиевую фольгу. Покровные флюсы не использовали.

Минимальное содержание водорода согласно данным [Hatch J.Е. Aluminum: properties and physical metallurgy / J.E. Hatch. - ASM International, 1984 - 397 с.] равно: 0,65 мл/100 грамм алюминия. Значит, для плавки 500 грамм композита на основе алюминия согласно уравнению термического разложения гидрида титана (II) потребуется:

Крышка печи была снята и установлена фурма. Продувку проводили с расходом кислорода 0,06-0,1 м3/ч. Значение расхода, меньше указанного, гидравлически не позволит осуществить процесс, а значение расхода, больше указанного, станет причиной излишнего неконтролируемого барботирования расплава. На зеркале расплава сформировался слой шлака (кроме поверхности зеркала расплава по периметру тигля), ограничивающий «бурление» расплава и таким образом, благоприятно сказывающийся на усвоение кислорода. Длительность продувки происходит в интервале 1-3 часа. Продувка меньше 1 часа не обеспечивает полного удаления водорода из расплава, что приводит к газовой пористости и к уменьшению живого сечения конечных изделий. Продувка более 3 часов является причиной перевода всего расплава в шлак. Толщина слоя шлака в процессе продувки увеличивалась незначительно.

По окончании продувки фурма была извлечена из печи, слой шлака удален литейной ложкой. Заливка производилась из съемного тигля в песчаную литейную форму. Температура заливки, измеренная термопарой в печи перед заливкой, составляла 850°С.

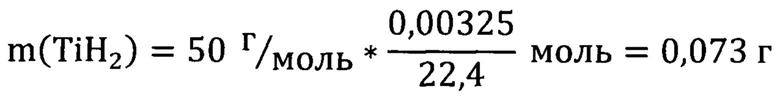

На шлифах, подвергнутых ионной полировке, представленных на фиг. 1 - Микроструктура отливки, полученной путем продувки алюминиевого расплава кислородом - можно обнаружить армирующие металлическую матрицу пластинчатые включения с толщиной до 1-2 мкм, характерным размером 20-30 мкм, которые являются оксидными пленами, армирующими металлическую матрицу. Они расположены по границам субзерен сплава. Линейный размер плен значительно (в 10 раз) ниже полученных по технологии, описанной в патенте RU 2607016 за счет модифицирующего эффекта образующегося оксида титана.

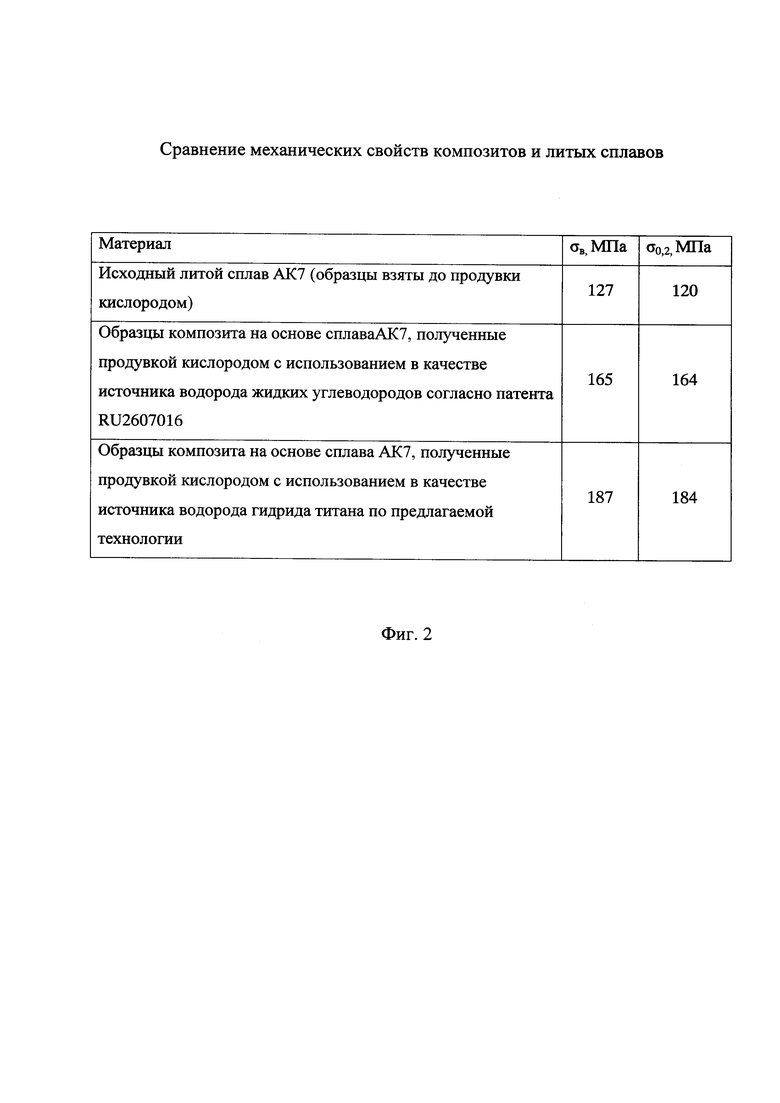

Предел прочности на растяжение σв и условный предел текучести σ0,2 полученного композиционного материала в сравнении с технологией продувки с использованием в качестве источника водорода жидких углеводородов, и взятым до продувки кислородом образцом алюминиевого сплава исходного состава (контрольный образец) приведены в фиг. 2 - Сравнение механических свойств композитов и литых сплавов. Измерения проведены на установке Инстрон 3385 на 3 образцах.

Из фиг. 2 видно повышение механических свойств по предлагаемой технологии в сравнении с технологией, в которой в качестве источника водорода используются жидкие углеводороды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ КЕРАМИЧЕСКИМИ ЧАСТИЦАМИ TIB | 1996 |

|

RU2159823C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2666657C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| Способ получения дисперсно-упроченного алюминиевого сплава | 2015 |

|

RU2666197C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2018 |

|

RU2697136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

Изобретение относится к получению литого композиционного материала с алюминиевой матрицей, армированной пластинчатыми включениями оксида алюминия. Способ включает насыщение расплава водородом с последующей продувкой в интервале 1-3 часа расплава газообразным кислородом при объемном расходе 0,06-1 м3/ч под сформированным на зеркале расплава слоем шлака, который по окончании продувки удаляют и заливают полученный расплав в литейную форму. Насыщение расплава водородом ведут путем добавления в расплав гидрида титана (II), при этом продувку расплава газообразным кислородом ведут с образованием модифицирующих расплав частиц оксида титана (IV). Обеспечивается повышение механических свойств. 2 ил.

Способ получения литого композиционного материала с алюминиевой матрицей, армированной пластинчатыми включениями оксида алюминия, включающий насыщение расплава водородом с последующей продувкой в интервале 1-3 часа расплава газообразным кислородом при объемном расходе 0,06-1 м3/ч под сформированным на зеркале расплава слоем шлака, который по окончании продувки удаляют и заливают полученный расплав в литейную форму, отличающийся тем, что насыщение расплава водородом ведут путем добавления в расплав гидрида титана (II), при этом продувку расплава газообразным кислородом ведут с образованием модифицирующих расплав частиц оксида титана (IV).

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ КЕРАМИЧЕСКИМИ ЧАСТИЦАМИ TIB | 1996 |

|

RU2159823C2 |

| US 6187260 B1, 13.02.2001 | |||

| US 5972523 A1, 26.10.1999 | |||

| US 4839238 A1, 13.06.1989. | |||

Авторы

Даты

2020-01-30—Публикация

2017-12-20—Подача