Изобретение относится к металлургии, а именно к способу получения литого композиционного материала на основе алюминиевого деформируемого сплава Д16, армированного волокнами, который может использоваться в качестве конструкционного материала при создании аэрокосмической техники.

Известен способ получения литого композиционного материала путем механического замешивания дискретных частиц карбида кремния SiC в жидкий алюминиевый деформируемый сплав Д16 с последующей жидкой штамповкой [Патент РФ №2136774. МПК6, С1 С22С 1/10; С22С 21/00. Композиционный материал на основе алюминиевого сплава и способ его получения. Опубл. 10.09.1999 г.].

Известен также способ получения литого высокоармированного алюмоматричного композиционного материала, включающий инфильтрацию (заливку) алюминиевым расплавом насыпного объема нагретых до 850-900°С частиц карбида кремния SiC при одновременном перемешивании расплава, после чего полученную композицию прессуют [Патент РФ №2356968. МПК C1 С22С 1/10; B22F 3/15; С22С 21/00. Способ получения литого высокоармированного алюмоматричного композиционного материала. Опубл. 27.05.2009 г.].

Недостатки указанных способов получения композиционного материала связаны с применением операции замешивания армирующих частиц в расплав без предохранения его контакта с открытым воздухом, в связи с чем происходит как окислениеалюминиевой составляющей композиции с замешиванием образующихся окислов и плен в расплав, так и насыщение расплава атмосферными газами, что, как известно, ухудшает качество готовых продуктов, в том числе и алюминиевых деформируемых сплавов, снижая его характеристики [Газы и окислы в алюминиевых деформируемых сплавах / В.И. Добаткин, P.M. Габидуллин, Б.А. Колачев, Г.С. Макаров. М.: Металлургия, 1976. 264 с.].

Наиболее близким по технической сущности, принятым за прототип, является способ получения композиционного материала на основе алюминиевого сплава системы Al-Mg-Si [Патент РФ №2538245 С1 МПК С22С 49/06 С22С 49/14 С22С 101/08 С22С 111/00 Композиционный материал на основе алюминиевого сплава с армирующими волокнами. Опубл. 10.01.2015 г.], включающий введение в жидкий сплав армирующих волокон длиной 2…5 мм, полученных из этого же сплава методом высокоскоростного затвердевания расплава с помощью вращающегося водоохлаждаемого диска-кристаллизатора, путем их засыпания на поверхность расплава при вращающемся со скоростью 200-300 оборотов в минуту импеллере.

Недостатки данного способа связаны с применением импеллера, при работе которого происходит бурление металла, вызывающего его окисление и замешивание образующихся окислов в расплав, а также газонасыщение, что приводит к ухудшению качества готового продукта.

Целью изобретения является получение литейного композиционного материала путем замешивания в него армирующих частиц при одновременном исключении его окисления и попадания окислов в расплав, а также предотвращении газонасыщения расплава.

Решение поставленной задачи было осуществлено путем введения армирующих волокон в жидкий сплав, находящийся в вакуумной индукционной высокочастотной печи без снятия вакуума.

Пример

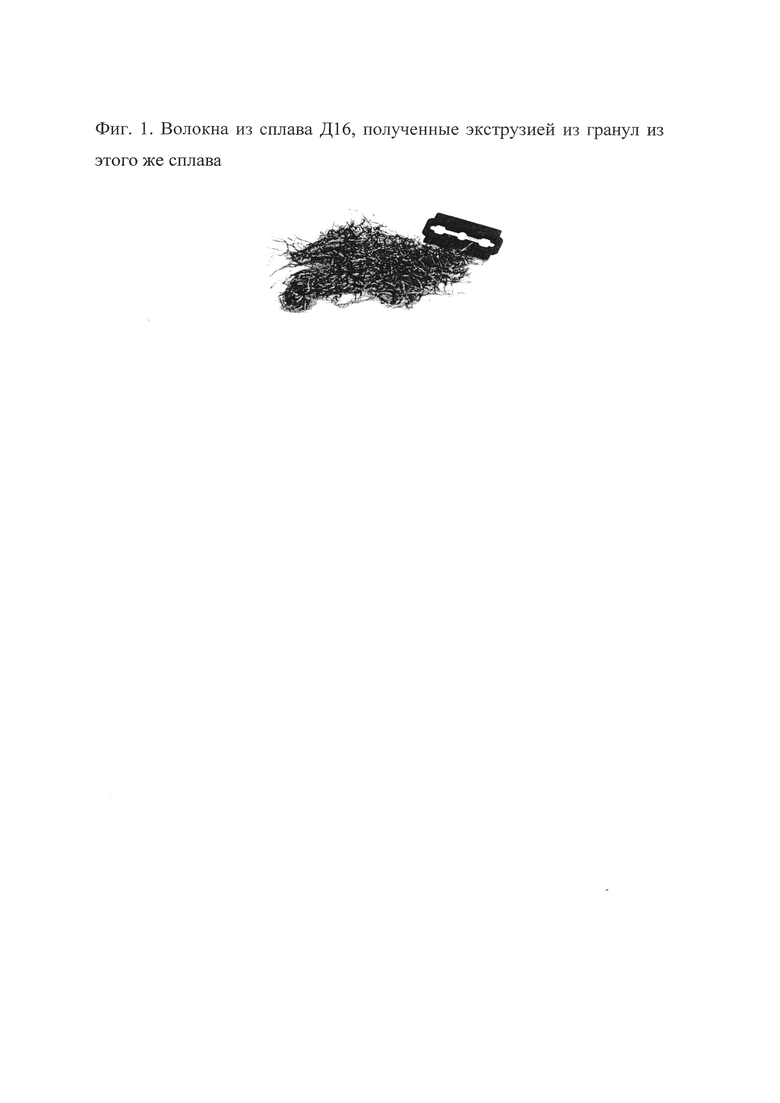

Алюминиевый деформируемый сплав Д16 (3,8-4,9% Cu; 1,2-1,8% Mg; 0,3-0,9% Mn; ост. - Al) готовили по стандартной цеховой технологии в тигельной вакуумной индукционной высокочастотной печи, и при 730°C и разрежении 0,799-1,066 Па без снятия вакуума через шлюзовую загрузочную камеру вводили в расплав до 4…5 масс. % волокон длиной 5…10 мм и диаметром от 22 до 27 мкм (Фиг. 1), полученные по описанному в патенте [Патент РФ №2348488. С2 МПК B22F 3/20. Способ изготовления алюминиевых волокон. Опубл. 10.03.2009 г.] способу путем экструзии композиции, состоящей из гранул этого же сплава, полученных методом центробежной разливки, и нанопорошка оксида алюминия Al2O3 с размерами частиц до 100 нанометров, выполняющих роль изолирующего материала, обеспечивающего деформацию гранул изолированно друг от друга при их превращении в волокна. После окончания плавки путем наклона печи без снятия вакуума производили заливку сплава в металлическую форму, находящуюся на тележке внутри вакуумной камеры. Тележки имеют привод и могут перемещаться в камере. Форму извлекают из камеры после затвердевания в ней металла.

Из отлитых заготовок вытачивали образцы для испытания механических свойств, результаты которых показали (литое состояние, средние значения): временное сопротивление разрушению σв - 255 МПа, предел текучести σ0,2 - 137 МПа и относительное удлинение 5-15%, что превосходит требования по ГОСТ 21488-97. Прутки, прессованные из алюминия и алюминиевых сплавов.

Технические условия, которые без термической обработки должны быть не меньше: σв - 245 МПа; σ0,2 - 120 МПа; δ - 12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН | 2015 |

|

RU2599134C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1992 |

|

RU2035522C1 |

| Способ получения слитков из алюмоматричного композиционного сплава | 2018 |

|

RU2697683C1 |

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| Способ получения композиционных алюмоматричных материалов, содержащих карбид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792903C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2755353C1 |

| Импеллер для замешивания упрочняющих частиц в расплав алюминия | 2024 |

|

RU2821461C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

Изобретение относится к области металлургии, а именно к способам получения литейных композиционных материалов на основе алюминиевых сплавов, и может быть использовано при производстве изделий из деформируемых алюминиевых сплавов. Способ получения литого композиционного материала на основе алюминиевого сплава, армированного волокнами, включает приготовление расплава из алюминиевого сплава, введение в него путем замешивания армирующих волокон из алюминиевого сплава того же состава, полученных методом экструзии гранул, и затвердевание расплава, при этом приготовление расплава, введение в него армирующих волокон и их замешивание осуществляют в тигельной вакуумной индукционной высокочастотной печи при разрежении 0,799-1,066 Па, после чего производят заливку полученного расплава в металлическую форму, расположенную внутри вакуумной камеры, которую извлекают после затвердевания расплава. Изобретение направлено на повышение механических свойств сплава. 1 ил., 1 пр.

Способ получения литого композиционного материала на основе алюминиевого сплава, армированного волокнами, включающий приготовление расплава из алюминиевого сплава, введение в него путем замешивания армирующих волокон из алюминиевого сплава того же состава, полученных методом экструзии гранул, и затвердевание расплава, отличающийся тем, что приготовление расплава, введение в него армирующих волокон и их замешивание осуществляют в тигельной вакуумной индукционной высокочастотной печи при разрежении 0,799-1,066 Па, после чего производят заливку полученного расплава в металлическую форму, расположенную внутри вакуумной камеры, которую извлекают после затвердевания расплава.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА С АРМИРУЮЩИМИ ВОЛОКНАМИ | 2013 |

|

RU2538245C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| US 4193822 A1, 18.03.1980 | |||

| Металлическая балка | 1980 |

|

SU897994A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНКИ С ДЕКОРАТИВНЫМ ПОКРЫТИЕМ | 0 |

|

SU235968A1 |

Авторы

Даты

2018-09-11—Публикация

2016-10-17—Подача