Область техники

Настоящее изобретение относится к контрольно-измерительной технике, применяемой при калибровке, поверке, текущем контроле метрологических характеристик счетчиков объема и массы жидкостей в составе поверочных установок, преимущественно нефти и нефтепродуктов.

Уровень техники

Контроль метрологических характеристик (КМХ) счетчиков объема и массы жидкости, поверочных установок для нефти и нефтепродуктов, транспортируемых по трубопроводам, (далее по тексту - средства измерений, СИ) проводят, руководствуясь требованиями технологических регламентов, другой технической документации, а также, - по мере необходимости при обслуживании и эксплуатации. Особыми, регламентированными в нормативной документации случаями КМХ средств измерений являются их калибровка и поверка.

Калибровка (calibration) - совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного СИ, и значением той же величины, полученным с использованием эталона (образцовое СИ, поверенное и утвержденное в качестве эталона в установленном порядке). Калибровку выполняют при первичной настройке прибора, либо перед началом его эксплуатации для определенной цели, в определенных условиях.

Поверка (verification) - установление уполномоченным органом метрологической службы пригодности СИ к применению на основании экспериментальных исследований его погрешностей. Поверку проводят, как правило, с регламентированной периодичностью.

Для калибровки, поверки, КМХ средств измерения расхода жидкости (счетчиков жидкости), как правило, применяют устройство, называемое поверочной установкой или прувером (от англ. prove - удостоверять).

Существует и применяется ряд типов и конструктивных исполнений пруверов: трубопоршневые - U-образные, с прямым калиброванным участком (straight calibrated section), «скорпион», с петлей типа «спираль», а также - «компакт» (отдельный класс пруверов). Одним из типов, наиболее распространенных в системах измерений количества и показателей качества нефти и нефтепродуктов при их транспортировке по трубопроводам являются U-образные трубопоршневые поверочные установки (ТПУ) самых разнообразных типоразмеров, в англоязычных источниках их называют U-pipe-shaped prover, loop-shaped prover и т.п. Поток жидкости, объем которого измерен поверяемым счетчиком, пропускают через калиброванный участок измерительного трубопровода прувера. При этом за эталон единицы объема принимают объем калиброванного участка, ограниченный плоскими поперечными сечениями, в которых установлены детекторы.

В различных конструкциях пруверов в качестве детекторов применяют контактные или бесконтактные датчики - на электромеханической, оптической или иной физической основе, с высокой точностью фиксирующие момент прохождения поршня через сечение трубопровода, в котором установлен детектор. В пруверах рассматриваемого здесь типа используют поршень в виде эластичного шара, который «перекачивают» жидким наполнителем до диаметра, на 2-3% превышающего внутренний диаметр калиброванного участка трубопровода, - для обеспечения качественного прилегания шарового поршня к внутренней поверхности трубопровода по цилиндрическому пояску контакта между ними.

Физическая сущность поверки состоит в сравнении объема жидкости, измеренного поверяемым счетчиком за время прохождения шарового поршня прувера от начала до конца калиброванного участка, с известным объемом калиброванного участка, который принят за эталон.

При поверке, калибровке и КМХ счетчиков массы жидкости в составе прувера (или в дополнение к нему) применяют измерительный преобразователь плотности жидкости, который позволяет сравнивать показатель массы жидкости, измеренный счетчиком жидкости массовым, с массой, полученной на базе калиброванного объема прувера (эталон) и плотности перекачиваемой жидкости, измеренной в потоке.

Как показал патентно-информационный поиск, тема поверочных испытаний средств измерения количества добываемой нефти была благодатным объектом изобретательской деятельности на протяжении столетия (приоритет наиболее старого обнаруженного патента на эту тему относится к 1910 году). Ей посвящены десятки изобретений; наиболее близкие к теме нашего изобретения и актуальные патенты и патентные заявки сведены в таблицу 1.

Таблица 1

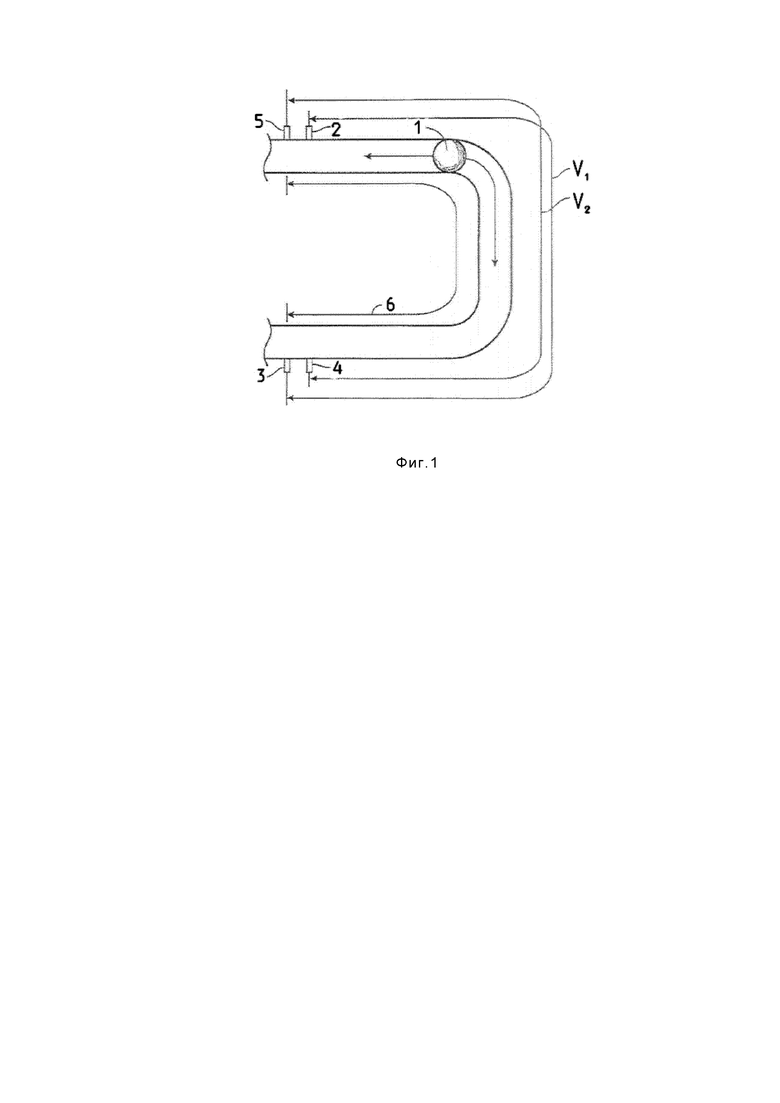

Фрагмент двунаправленного прувера, наиболее распространенного в современной практике, схематично показан на Фиг. 1 (заимствованной из патента RU 2522118 американской компании Дэниел Мэжэмэнт Энд Кэнтроул, Инк).

Здесь 1 - шаровой поршень; 2, 3, 4, 5 - электромеханические детекторы; 6 - калиброванный участок измерительного трубопровода прувера; V1 и V2 - калиброванные объемы. Замеры объемов в двунаправленном прувере могут производиться при движении шарового поршня в двух направлениях: например, с использованием первой пары детекторов - от детектора 2 к детектору 3 (калиброванный объем V1) и в обратном направлении, с использованием другой пары детекторов, - от детектора 4 к детектору 5 (калиброванный объем V2). Смена направлений движения потока поверочной жидкости и, соответственно, поршня обеспечена применением на входе прувера 4-ходового крана; периодически, при повороте 4-ходового крана на долю оборота (переводе в следующее фиксированное положение) поток нефти направляется по поверочной петле поочередно в прямом или обратном направлении.

Важно отметить одну характерную особенность существующих двунаправленных пруверов этого типа: детекторы прохождения шара установлены попарно, по концам соответствующего калиброванного объема. Участки между камерами запуска/приема шарового поршня (на Фиг.1 не показаны) и началом ближайшего калиброванного объема (в обоих направлениях движения потока) служат для разгона шарового поршня до установления постоянной скорости потока поверочной жидкости в трубопроводе, соответствующей заданному поверочному расходу; причем шаровой поршень должен входить в калиброванный объем (под детектор) с одинаковой скоростью в данном цикле испытаний - для обеспечения требуемой повторяемости измерений на поверочном расходе. Параметры калиброванного и разгонных участков определяют проектировочным расчетом в соответствии с требованиями нормативной документации.

Объем и длину калиброванного участка определяют в зависимости от характеристик счетчиков расхода, для поверки которых он предназначен, в частности, максимального поверочного расхода. Скорость движения шарового поршня на калиброванном участке и площадь поперечного сечения поверочного трубопровода должны обеспечивать возможность поверки расходомера во всем заданном диапазоне расходов. У двунаправленных пруверов этого типа реализуемая скорость шарового поршня, как правило, не превышает 1,5 м/с.

Длину разгонных участков рассчитывают, исходя из максимального заданного расхода поверочной жидкости, с учетом выбранного поперечного сечения калиброванного участка, времени переключения 4-ходового крана прувера, времени срабатывания системы контроля протечек. Шаровой поршень, подхватываемый потоком на выходе из 4-ходового крана, должен гарантированно выйти на заданную установившуюся скорость к моменту входа в ближайший калиброванный объем.

Движение шарового поршня на разгонном участке прувера является неустановившимся, и характеристики расхода через поверяемый расходомер и прувер в этот период времени рассматриваются как незачетные. Как следует из вышесказанного, двунаправленный прувер имеет два аналогичных разгонных участка, смежные с камерами запуска/приема шарового поршня. Участок традиционного U-образного поверочного трубопровода между двумя разгонными участками образует по существу единый калиброванный объем. У принятого за наиболее близкий аналог прувера по упомянутому выше патенту RU 2522118 американской компании Дэниел Мэжэмэнт Энд Кэнтроул, Инк. (приоритет от 27.02.2008; заявка опубликована 10.07.2014) на участке размещены два калиброванных объема - V1 и V2 (почти совпадающие по конфигурации), каждый из которых используется как поверочный при движении шарового поршня в одном из направлений. Ограничивающие их детекторы 3 и 4 с одного конца, 2 и 5 - с другого размещены здесь в двух лежащих рядом сечениях калиброванного объема - из конструктивно-технологических соображений.

Такая компоновка функциональных участков поверочного трубопровода и расположение детекторов являются наиболее распространенными для пруверов этого типа, что по мнению авторов можно рассматривать как недостаток: крайние участки поверочного трубопровода являются разгонными при движении шарового поршня только в одном из двух направлений, а исключаются из целевого использования для обоих направлений.

Необходимо отметить, что большие расходы перекачиваемой среды обеспечиваются большими проходными сечениями трубопроводов (соответственно растут размеры и масса шарового поршня прувера) и высокой скоростью потока. С увеличением проходных сечений и скорости потока неизбежно увеличивается и время срабатывания 4-ходового крана. Соответственно, требуются большие длины участков разгона. Из опыта известно, что на больших трубопоршневых установках они могут составлять 15 и более метров. Это приводит к большим габаритам и высокой металлоемкости конструкции прувера, необходимости больших помещений для их размещения. Делает невозможным применение мобильных поверочных установок на больших узлах учета нефти (при поверяемых расходах более 800 м3/час).

Раскрытие изобретения

Техническая задача заключается в создании способа и устройства, обеспечивающих требуемую повторяемость и среднее квадратическое отклонение результатов измерений, - при существенно меньшей продолжительности испытаний, габаритах и массе устройства.

Техническим результатом осуществления настоящего изобретения является повышение производительности в ходе работ по калибровке, поверке, текущем контроле метрологических характеристик поточных счетчиков количества жидкости, при этом - достижение лучших габаритно-массовых характеристик устройства (прувера) и как следствие - расширение возможности их мобильного использования, уменьшение материалоемкости конструкций, снижение затрат на строительство и оборудование узлов учета нефти.

Технический результат достигается за счет того, что способ контроля метрологических характеристик поточного счетчика количества жидкости с применением двунаправленного прувера, основанный на сравнении показателей количества жидкости, измеренных поверяемым счетчиком жидкости, с количеством жидкости, протекающей через калиброванный участок прувера, принимаемый за эталон единицы объема, за время прохождения калиброванного участка шаровым поршнем, включает многократное перемещение шарового поршня в прямом и обратном направлении с потоком поверочной жидкости по измерительному трубопроводу прувера, присоединенному последовательно к измерительной линии, в которой установлен поверяемый счетчик жидкости, с фиксацией при каждом перемещении момента прохождения шаровым поршнем начала и конца калиброванного участка трассы с помощью детекторов, установленных в граничных сечениях калиброванного объема, причем первый участок движения шарового поршня в каждом из направлений является разгонным и необходим для того, чтобы движение шарового поршня установилось на скорости, близкой скорости свободного потока при заданном расходе поверочной жидкости, при этом участок прувера, расположенный последним по данному ходу шарового поршня и служащий разгонным при встречном движении шарового поршня, используют при данном ходе как дополнение калиброванного участка.

Двунаправленный прувер для реализации вышеуказанного способа включает измерительный трубопровод, с двумя камерами приема и запуска шарового поршня, не менее чем с двумя калиброванными участками, в торцевых сечениях которых установлено по одному или более детектору прохождения шарового поршня, с не менее, чем двумя разгонными участками, предшествующими калиброванным в направлении движения шарового поршня, при этом участок измерительного трубопровода прувера, расположенный последним по ходу шарового поршня, в обеспечение его использования для продления или дополнения калиброванного участка, снабжен одним или более детекторами, установленными в замыкающем его сечении, в непосредственной близости от камеры приема и запуска шарового поршня.

В каждом из направлений движения потока поверочной жидкости и шарового поршня может быть сформировано последовательно по два калиброванных объема V1 (основной), V3 (дополнительный, при встречном движении шарового поршня, являющийся разгонным) и V2 (основной), V4 (дополнительный, при встречном движении шарового поршня, являющийся разгонным), при этом в пограничных сечениях измерительного трубопровода, отделяющих дополнительные объемы V3 и V4 от основных калиброванных объемов V1 и V2, установлены детекторы, подключенные таким образом, что каждый из них имеет возможность выдавать в систему обработки информации сигнал о прохождении шарового поршня только в одном из направлений.

Измерительный трубопровод прувера может состоять из двух участков, каждый из которых поочередно используется как разгонный и как калиброванный («эконом-вариант» исполнения).

Краткое описание чертежей

Фиг. 1 - Фрагмент трубопроводной петли по наиболее близкому аналогу изобретения (по патенту RU 2522118)

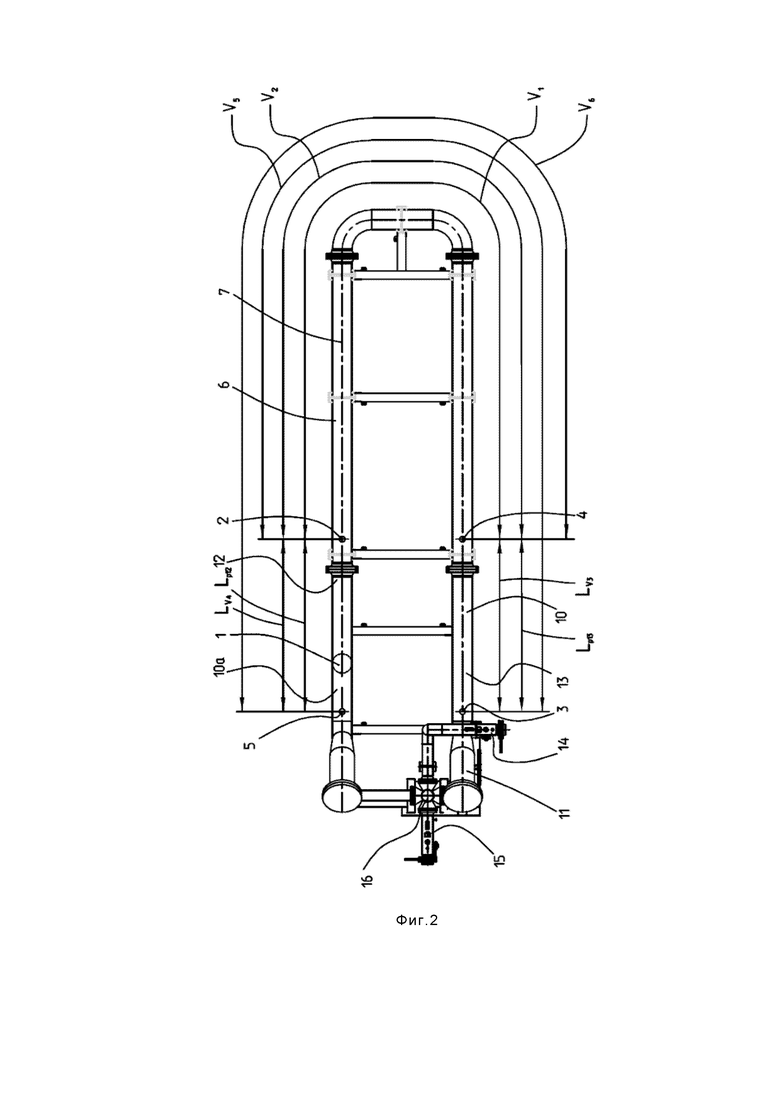

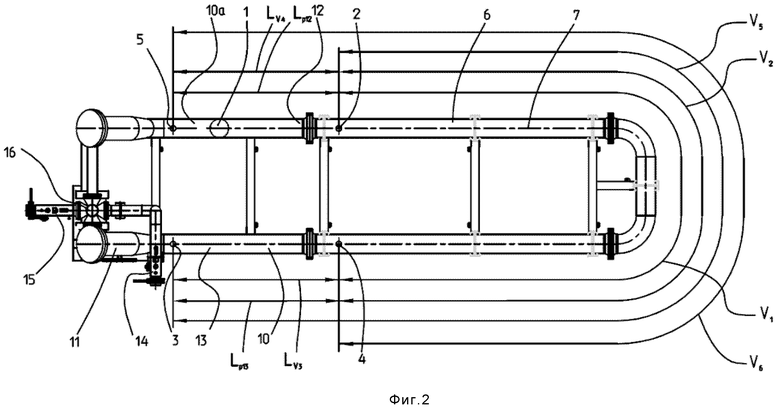

Фиг. 2 - Вид в плане заявленного прувера;

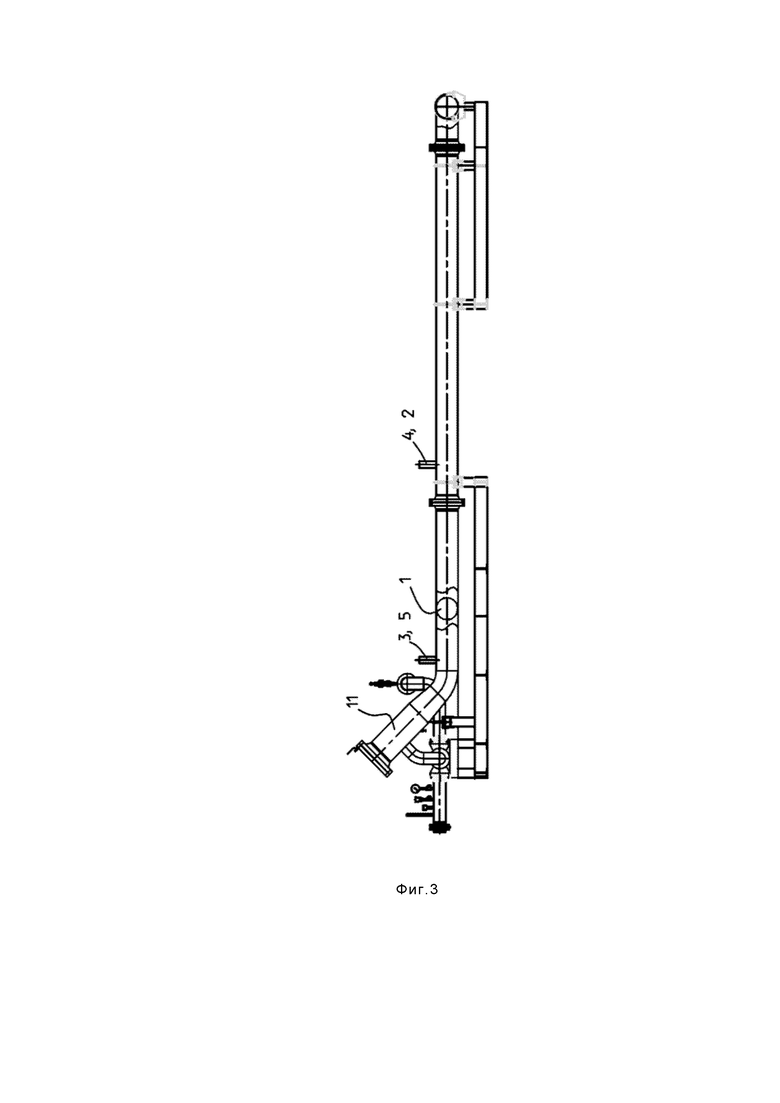

Фиг. 3 - Вид сбоку на заявленный прувер;

Фиг. 4 - Вид в плане заявленного прувера (в исполнении по п. 3 Формулы изобретения);

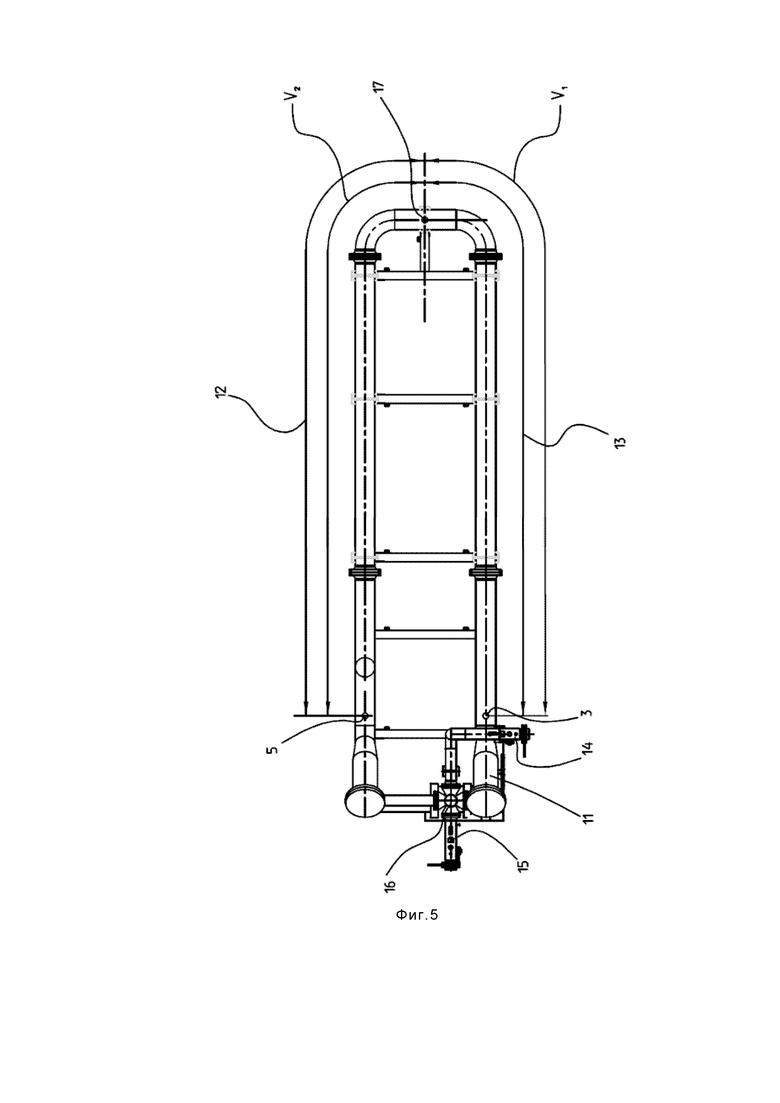

Фиг. 5 - Вид в плане заявленного прувера (в исполнении по п. 4 Формулы изобретения).

Осуществление изобретения

В основе заявленного изобретения лежит широко известное U-образное исполнение двунаправленного трубопоршневого прувера. На Фиг. 1 схематично показан фрагмент двунаправленного прувера, в котором: 1 - шаровой поршень; 2, 3, 4, 5 - электромеханические детекторы; 6 - калиброванный участок измерительного трубопровода; V1 и V2 - калиброванные объемы. Замеры объемов в двунаправленном прувере производятся при движении шарового поршня в двух направлениях: с использованием первой пары детекторов - от детектора 2 к детектору 3 (калиброванный объем V1) и в обратном направлении, с использованием другой пары детекторов, - от детектора 4 к детектору 5 (калиброванный объем V2). Смена направлений движения потока поверочной жидкости и, соответственно, поршня обеспечена применением на входе/выходе прувера известного 4-ходового крана. Периодически, при повороте 4-ходового крана на долю оборота (переводе в следующее фиксированное положение) поток нефти направляется по поверочной петле поочередно в прямом и обратном направлении. При этом, учитывая результаты замеров, одно из направлений потока условно принимают за прямое, а другое за обратное.

Важно отметить одну характерную особенность существующих двунаправленных пруверов этого типа: детекторы прохождения шара установлены попарно, по концам соответствующего калиброванного объема. Участки между камерами запуска/приема шарового поршня (на Фиг. 1 не показаны) и началом ближайшего калиброванного объема (в обоих направлениях движения потока) служат для разгона шарового поршня до установления постоянной скорости потока поверочной жидкости в трубопроводе, соответствующей заданному поверочному расходу; причем шаровой поршень должен входить в калиброванный объем (под детектор) с одинаковой скоростью в данном цикле испытаний - для обеспечения требуемой повторяемости измерений на поверочном расходе. Параметры калиброванного и разгонных участков определяют проектировочным расчетом в соответствии с требованиями нормативной документации.

Объем и длину калиброванного участка определяют в зависимости от характеристик счетчиков расхода, для поверки которых он предназначен, в частности, максимального поверочного расхода. Скорость движения шарового поршня на калиброванном участке и площадь поперечного сечения поверочного трубопровода должны обеспечивать возможность поверки расходомера во всем заданном диапазоне расходов. У двунаправленных пруверов этого типа реализуемая скорость шарового поршня, как правило, не превышает 1,5 м/с.

Длину разгонных участков рассчитывают, исходя из максимального заданного расхода поверочной жидкости, с учетом выбранного поперечного сечения калиброванного участка, времени переключения 4-ходового крана прувера, времени срабатывания системы контроля протечек. Шаровой поршень, подхватываемый потоком, выходящим из 4-ходового крана, должен гарантированно выйти на заданную установившуюся скорость к моменту входа в ближайший калиброванный объем.

Движение шарового поршня на разгонном участке прувера является неустановившимся, и характеристики расхода через поверяемый расходомер и прувер в этот период времени рассматриваются как незачетные. Как следует из вышесказанного, двунаправленный прувер имеет два аналогичных разгонных участка, смежные с камерами запуска/приема шарового поршня. Участок традиционного U-образного измерительного трубопровода между двумя разгонными участками образует по существу единый калиброванный объем. У принятого за наиболее близкий аналог прувера (Фиг. 1) на участке размещены два калиброванных объема - V1 и V2 (почти совпадающие по конфигурации), каждый из которых используется как поверочный при движении шарового поршня в одном из направлений. Ограничивающие их детекторы, 3 и 4 с одного конца, 2 и 5 - с другого, размещены здесь в двух лежащих рядом сечениях калиброванного объема - из конструктивно-технологических соображений. Такая компоновка функциональных участков поверочного трубопровода и расположение детекторов являются наиболее распространенными для пруверов этого типа.

Главная особенность заявленного изобретения состоит в увеличении калиброванной части измерительного трубопровода в каждом направлении движения шарового поршня на величину участка, являющегося разгонным при встречном движении шара (т. е. каждый разгонный участок при противоположном направлении движения шарового поршня используется как поверочный). Так на Фиг. 2, показан вид в плане прувера, соответствующего настоящему изобретению, где 1 — шаровой поршень; 2, 3, 4, 5 - детекторы; V1 и V2 - базовые калиброванные объемы измерительного трубопровода прувера; 10 и 10а - дополнительные калиброванные объемы V3 и V4, приобретаемые благодаря настоящему изобретению; 11 - камера запуска/приема шарового поршня; 12 (Lp12) - участок разгона шарового поршня (для калиброванного объема V1); 13 (Lp13) - участок разгона шарового поршня (для калиброванного объема V2); 14,15 - входной и выходной трубопроводы нефти; 16 — 4-ходовой кран. Причем V1 = V2, LV3 = Lp12, LV4 = Lp13, V5 = V1+V3, V6 = V2+V4, где V5 и V6 - полные (увеличенные по данному изобретению) калиброванные объемы - вместо базовых V1 и V2. На приведенной фиг. 2, калиброванный объем V1 прирастает за счет участка 10, а калиброванный объем V2 - за счет участка 10а. Такое изменение позволяет без увеличения габаритных размеров прувера улучшить повторяемость и среднее квадратическое отклонение результатов измерений, уменьшить влияние пульсаций потока жидкости, вызванных технологией перекачки жидкости по трубопроводам, позволяет обеспечить передачу единицы объема с меньшей неопределенностью измерений объема в рабочих условиях. На фиг.3 показан тот же прувер сбоку.

Способ контроля метрологических характеристик расходомера жидкости с применением двунаправленного прувера включает многократное, в двух направлениях перемещение шарового поршня с потоком поверочной жидкости по измерительному трубопроводу прувера, присоединенного последовательно к измерительной линии, в которой установлен поверяемый расходомер, с фиксацией при каждом перемещении момента прохождения шаровым поршнем начала и конца калиброванного участка трассы с помощью пары детекторов. Объем жидкости, измеренный поверяемым расходомером за время прохождения шаровым поршнем калиброванного участка поверочного трубопровода, сравнивают с известным объемом калиброванного участка поверочного трубопровода. Иными словами, отличие способа по настоящему изобретению состоит в том, что разгонный участок поверочного трубопровода, необходимый, для того, чтобы движение шарового поршня установилось на скорости, близкой скорости свободного потока при заданном расходе поверочной жидкости, при встречном движении шарового поршня используют как калиброванный.

Необходимое для создания попеременного движения шарового поршня по петле поверочного трубопровода прувера в двух направлениях изменение направления движения потока поверочной жидкости и шарового поршня на противоположное обеспечивается известным способом, например, переключением на заданную часть оборота 4-ходового крана, который устанавливают для этого на входе/выходе потока поверочной жидкости. При этом, учитывая результаты замеров, одно из направлений потока условно принимают за прямое, а другое за обратное.

Длины первого и последнего участков измерительного трубопровода прувера определяют расчетным и/или экспериментальным способом, исходя из необходимости выполнения за это время операций, обеспечивающих перемену направления движения шарового поршня на противоположное, а именно: гарантированного установления на этих участках постоянной скорости движения шарового поршня, удовлетворяющей условиям испытаний во всем диапазоне заданных скоростей потока поверочной жидкости и переключения 4-ходового крана в заданное положение и срабатывания его системы контроля протечек.

Двунаправленный прувер для реализации этого способа включает U-образный или петлеобразный в плане измерительный трубопровод с двумя камерами приема и запуска шарового поршня, не менее чем с двумя калиброванными участками, в торцевых сечениях которых установлено по одному или более детектору прохождения шарового поршня, с не менее, чем двумя разгонными участками, предшествующими калиброванным в направлении движения шарового поршня. При этом участок измерительного трубопровода прувера, расположенный последним по ходу шарового поршня, в обеспечение его использования для продления или дополнения калиброванного участка, снабжен одним или более детекторами, установленными в замыкающем его сечении, в непосредственной близости от камеры приема и запуска шарового поршня.

Конструктивное исполнение прувера по настоящему изобретению обеспечивает решение задачи придания участкам разгона шарового поршня дополнительной функции калиброванного (поверочного) участка - при встречном движении потока. Внутренняя поверхность трубопровода на этих участках должна быть выполнена с необходимой точностью и качеством в обеспечение стабильного сопряжения с шаровым поршнем в обеспечение возможности его движения со скоростью, максимально приближенной к скорости движения свободного потока.

Поверочный трубопровод может содержать большее количество пар детекторов и, соответственно, калиброванных участков - в целях еще большего повышения надежности и качества поверочных измерений, либо - с целью сокращения продолжительности испытаний - за счет увеличения количества калиброванных объемов, учитываемых при каждом проходе. На Фиг. 4 представлен прувер, дополненный детекторами 8 и 9, в результате чего образованы отдельные калиброванные объемы V1, V2, V3 и V4. В каждом из направлений потока сформировано последовательно по два калиброванных объема V1 (основной), V3 (дополнительный, при встречном движении шарового поршня, являющийся разгонным участком) и V2 (основной), V4 (дополнительный, при встречном движении шарового поршня, являющийся разгонным участком), при этом в пограничных сечениях измерительного трубопровода, отделяющих дополнительные объемы V3 и V4 , от основных калиброванных объемов V1 и V2 установлены детекторы, подключенные таким образом, чтобы каждый из них выдавал в систему обработки информации сигнал о прохождении шарового поршня только в одном из направлений - по соображениям надежности и качества поверочных измерений.

На Фиг. 5 показано исполнение прувера, подчиненное экономической задаче максимального снижения себестоимости, в котором количество функциональных участков измерительного трубопровода и количество детекторов сведено к минимуму. Здесь V1 и V2 - калиброванные объемы поверочного трубопровода прувера; 3, 5 и 17 - детекторы; 12 - участок разгона шарового поршня (для калиброванного объема V1); 13 - участок разгона шарового поршня (для калиброванного объема V2). В пределе измерительный трубопровод прувера включает три детектора и два участка, каждый из которых при многократном перемещении шарового поршня поочередно используют как разгонный и как калиброванный, что обеспечивает также уменьшение затрат на оснащение прувера.

В результате осуществления изобретения, благодаря приданию участкам разгона шарового поршня дополнительной функции калиброванного (поверочного) участка - при встречном движении потока, прувер, имеющий заданный калиброванный объем может быть реализован в конструкции существенно меньших габаритов, массы и материалоемкости. В частности, большая часть пруверов, потребных для поверок в условиях практической нефтедобычи и транспортировки нефти, может быть реализована в мобильном (перевозимом) исполнении, существенно снижает стоимость строительства и оборудования узлов учета нефти.

Установка дополнительных детекторов позволяет разбить трассу измерительного трубопровода на большее количество калиброванных участков, благодаря чему сокращается количество необходимых проходов при поверочных испытаниях, вместе с тем - продолжительность поверочных работ.

С другой стороны, применение более длинных калиброванных участков позволяет обеспечить более высокую достоверность результатов измерений в каждом проходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ (КАЛИБРОВКИ) РАСХОДОМЕРА И СПОСОБ УСКОРЕННОЙ ПОВЕРКИ (КАЛИБРОВКИ) РАСХОДОМЕРА | 2002 |

|

RU2246703C2 |

| СПОСОБ И УСТРОЙСТВО УСКОРЕННОЙ ПОВЕРКИ (КАЛИБРОВКИ) РАСХОДОМЕРА | 2014 |

|

RU2568054C1 |

| СПОСОБ И УСТРОЙСТВО УСКОРЕННОЙ ПОВЕРКИ (КАЛИБРОВКИ) РАСХОДОМЕРА (СЧЕТЧИКА) | 2015 |

|

RU2616711C1 |

| ПРУВЕР РАСХОДОМЕРА, СПОСОБ ПОВЕРКИ РАСХОДОМЕРА И КОМПЬЮТЕР ПРУВЕРА РАСХОДОМЕРА | 2009 |

|

RU2522118C2 |

| СПОСОБ И УСТРОЙСТВО ПОВЕРКИ РАСХОДОМЕРОВ ЖИДКИХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2742256C1 |

| ТРУБОПОРШНЕВАЯ УСТАНОВКА ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ СЧЕТЧИКОВ И РАСХОДОМЕРОВ | 2005 |

|

RU2321832C2 |

| СПОСОБ ПОВЕРКИ КРЫЛЬЧАТЫХ СЧЕТЧИКОВ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279644C2 |

| Мобильная система измерения количества и показателей качества нефти и нефтепродуктов | 2024 |

|

RU2836140C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ СЧЕТЧИКОВ ЖИДКОСТИ И ГАЗА | 1992 |

|

RU2037788C1 |

| Трубопоршневая установка для поверки и градуировки счетчиков и расходомеров | 1975 |

|

SU566140A1 |

Изобретение относится к контрольно-измерительной технике, применяемой при калибровке, поверке, текущем контроле метрологических характеристик счетчиков объема и массы жидкостей поверочных установок, преимущественно нефти и нефтепродуктов. Способ контроля метрологических характеристик поточного счетчика количества жидкости с применением двунаправленного прувера, основанный на сравнении показателей количества жидкости, измеренных поверяемым счетчиком жидкости, с количеством жидкости, протекающей через калиброванный участок прувера, принимаемый за эталон единицы объема, за время прохождения калиброванного участка шаровым поршнем, включает многократное перемещение шарового поршня в прямом и обратном направлении с потоком поверочной жидкости по измерительному трубопроводу прувера, присоединенному последовательно к измерительной линии, в которой установлен поверяемый счетчик жидкости, с фиксацией при каждом перемещении момента прохождения шаровым поршнем начала и конца калиброванного участка трассы с помощью детекторов, установленных в граничных сечениях калиброванного объема, причем первый участок движения шарового поршня в каждом из направлений является разгонным и необходим для того, чтобы движение шарового поршня установилось на скорости, близкой скорости свободного потока при заданном расходе поверочной жидкости, при этом участок прувера, расположенный последним по данному ходу шарового поршня и служащий разгонным при встречном движении шарового поршня, используют при данном ходе как дополнение калиброванного участка. Также описан двунаправленный прувер для реализации вышеуказанного способа. Технический результат - повышение точности и достоверности результатов измерений, уменьшение габаритов, массы и материалоемкости конструкции, сокращение продолжительности поверочных работ, снижение затрат на строительство и оборудование узлов учета нефти, обеспечение мобильности конструкции. 2 н. и 2 з.п. ф-лы, 5 ил., 1 табл.

1. Способ контроля метрологических характеристик поточного счетчика количества жидкости с применением двунаправленного прувера, основанный на сравнении показателей количества жидкости, измеренных поверяемым счетчиком жидкости, с количеством жидкости, протекающей через калиброванный участок прувера, принимаемый за эталон единицы объема, за время прохождения калиброванного участка шаровым поршнем, включающий многократное перемещение шарового поршня в прямом и обратном направлении с потоком поверочной жидкости по измерительному трубопроводу прувера, присоединенному последовательно к измерительной линии, в которой установлен поверяемый счетчик жидкости, с фиксацией при каждом перемещении момента прохождения шаровым поршнем начала и конца калиброванного участка трассы с помощью детекторов, установленных в граничных сечениях калиброванного объема, причем первый участок движения шарового поршня в каждом из направлений является разгонным и необходим для того, чтобы движение шарового поршня установилось на скорости, близкой скорости свободного потока при заданном расходе поверочной жидкости, отличающийся тем, что участок прувера, расположенный последним по данному ходу шарового поршня и служащий разгонным при встречном движении шарового поршня, используют при данном ходе как дополнение калиброванного участка.

2. Двунаправленный прувер для реализации способа контроля метрологических характеристик по п. 1, включающий измерительный трубопровод с двумя камерами приема и запуска шарового поршня, не менее чем с двумя калиброванными участками, в торцевых сечениях которых установлено по одному или более детектору прохождения шарового поршня, с не менее чем двумя разгонными участками, предшествующими калиброванным в направлении движения потока поверочной жидкости и шарового поршня, отличающийся тем, что участок измерительного трубопровода прувера, расположенный последним по ходу шарового поршня, в обеспечение его использования для продления или дополнения калиброванного участка, снабжен одним или более детекторами, установленными в замыкающем его сечении, в непосредственной близости от камеры приема и запуска шарового поршня.

3. Двунаправленный прувер по п. 2, отличающийся тем, что в каждом из направлений движения потока поверочной жидкости и шарового поршня сформировано последовательно по два калиброванных объема V1 - основной, V3 - дополнительный, при встречном движении шарового поршня, являющийся разгонным, и V2 - основной, V4 - дополнительный, при встречном движении шарового поршня, являющийся разгонным, при этом в пограничных сечениях измерительного трубопровода, отделяющих дополнительные объемы V3 и V4 от основных калиброванных объемов V1 и V2, установлены детекторы, подключенные таким образом, что каждый из них имеет возможность выдавать в систему обработки информации сигнал о прохождении шарового поршня только в одном из направлений.

4. Двунаправленный прувер по п. 2, отличающийся тем, что измерительный трубопровод прувера состоит из двух участков, каждый из которых поочередно используется как разгонный и как калиброванный.

| ПРУВЕР РАСХОДОМЕРА, СПОСОБ ПОВЕРКИ РАСХОДОМЕРА И КОМПЬЮТЕР ПРУВЕРА РАСХОДОМЕРА | 2009 |

|

RU2522118C2 |

| US 20070119227 A1, 31.05.2007 | |||

| US 9581486 B2, 28.02.2017 | |||

| СПОСОБ УСТРАНЕНИЯ АНОДНОГО ЭФФЕКТА ПРИ ЭЛЕКТРОЛИЗЕ | 1934 |

|

SU49250A1 |

Авторы

Даты

2020-01-30—Публикация

2017-09-20—Подача