Изобретение относится к строительным материалам и может быть использовано как сырьевая смесь при производстве теплоизоляционного пенобетона неавтоклавного твердения.

Известна «Сырьевая смесь для приготовления пенобетона» (RU №2514069, 2014, С04В 38/10), содержащая в мас.% портландцемент 38,0-40,0, кварцевый песок 28,0-30,0, пенообразователь 0,6-0,8, термомодифицированную торфяную добавку, полученную путем нагрева торфа до 600°С с последующим его измельчением, 1,9-2,8, воду - остальное.

Недостатком данной сырьевой смеси является повышенный коэффициент теплопроводности.

Известна «Сырьевая смесь для производства неавтоклавного пенобетона» (RU №2306221, 2007, С04В 38/10), при следующем содержании компонентов, мас.%, пенообразователь 0,44, полимерный модификатор из группы активных коллоидов 0,5-1,5 и активированный раствор, полученный смешением цемента 50-70, неорганическая добавка, способная к реакции с Са(ОН)2, и/или волокнистая добавка 0-8 и вода остальное.

Недостатком данной сырьевой смеси является недостаточно низкая теплопроводность пенобетона, а также повышенная стоимость за счет наличия дополнительных технологических операций и компонентов.

Известна сырьевая смесь для приготовления пенобетона (RU №2381192,2010, С04В 38/10), содержащая, мас.%: портландцемент 78, кремнеземистый компонент 22, концентрированную пенообразующую добавку на протеиновой основе Addiment SB 31L 0,5, промышленный кремнезоль К3-ТМ процентной концентрации оксида кремния 3,3% 1,3, хлорид натрия 3,9, воду остальное.

Недостатком данной сырьевой смеси является недостаточно высокая трещиностойкость пенобетона, а также повышенная стоимость за счет наличия дополнительных технологических операций и компонентов.

Известна сырьевая смесь для приготовления высокопрочного ячеистого бетона (RU №2133722,1999, С04В 38/10), включающая лаурилсульфонат натрия 1,3-1,4, воду с водотвердым отношением 0,28-0,35, кремнеземистый компонент 28,1-33,7, цемент 57-65, пластификатор 0,5-1,5, а также 4-5 полиамидные волокна.

Недостатком данной сырьевой смеси является невысокая трещиностойкость и недостаточно низкие усадочные деформации, а также повышенная стоимость за счет наличия дополнительных технологических операций и компонентов.

Наиболее близкой к заявляемому изобретению является «Композиция ддя изготовления дисперсно-армированного пенобетона» (RU №2396233, 2010, С04В 38/10, прототип), включающая при следующем соотношении компонентов, мас. ч: портландцемент 100, кварцевый песок 60-80, базальтовое волокно 0,1-0,5 и 0,3-0,6%-ный водный раствор пенообразователя «Laston» 50-70.

Недостатком прототипа изобретения является сложность равномерного распределения базальтового волокна в массе пенобетонной смеси (образуются «ежи», которые негативно влияют на целостность межпоровых перегородок), а также низкая адгезия указанные волокон к цементному камню.

Изобретение направлено на повышение термической однородности и теплозащитных характеристик ограждающих конструкций из эффективных мелкоштучных элементов изделий и для монолитного строительства. Задача заявляемого изобретения заключается в повышении стабильности пенной структуры, получении теплоизоляционного ячеистого бетона неавтоклавного твердения с низким коэффициентом теплопроводности, повышенной трещиностойкостью и пониженными усадочными деформациями, а также снижении стоимости сырьевой смеси.

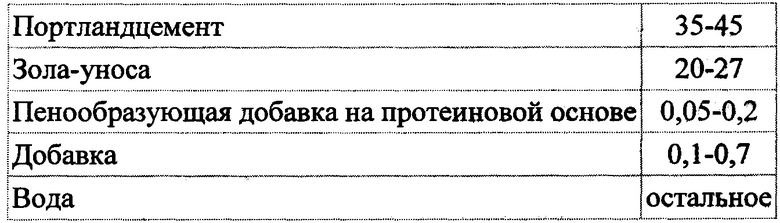

Поставленная задача решается тем, что сырьевая смесь для получения неавтоклавного пенобетона, включающая портландцемент, кремнеземсодержащий заполнитель, пенообразующую добавку на протеиновой основе и воду, отличающаяся тем, что в качестве технологической добавки она содержит минеральную дисперсную кальций-силикатсодержащую или кальции-магний-силикатсодержащую горную породу - волластонит или диопсид с удельной поверхностью 100 м2/кг вместо базальтовых волокон, а в качестве кремнеземсодержащего заполнителя - золу-уноса ТЭЦ процентной концентрации SiO2 60,7% при следующем соотношении компонентов, мас.%:

Содержание в смеси для пенобетона предложенных минеральных добавок указанной удельной поверхности, их количественное соотношение позволяют получить указанный технический результат.

Данные получены экспериментально, за пределами заявляемого состава указанный результат не достигается. Введение указанных минеральных добавок в большем количестве в пенобетонную смесь приводит к повышению плотности пенобетона и, как следствие, увеличению теплопроводности пенобетона.

Технический результат достигается тем, что в качестве технологических добавок используются дисперсные минеральные добавки, которые действуют как дополнительные структурно-модифицирующие центры кристаллизации. Что способствует стабильности пенобетонной смеси и увеличению ее агрегативной устойчивости, при этом происходит дополнительное воздухововлечение и соответственно снижение плотности пенобетона. За счет химического, минералогического сродства, близких значений удельной стандартной энтальпии образования и удельной стандартной энтропии вещества (Г.И. Бердов, Л.В. Ильина, В.Н. Зырянова. Влияние минеральных микронаполнителей на свойства композиционных строительных материалов. 2013. С. 24) предложенных добавок к минералам цементного камня обеспечивается более прочный контактный слой между добавкой и цементным камнем в отличие от синтетических волокон. При введении предложенных добавок происходит армирование цементного камня игольчатыми кристаллами гидросиликатов кальция, что способствует повышению трещиностойкости и пониженным усадочным деформациям.

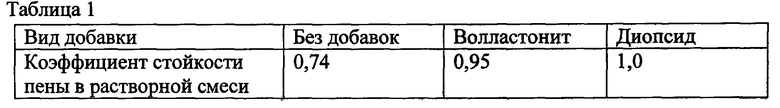

Введение указанных добавок в растворную смесь позволяет улучшить стабильность пенной структуры пенобетона и получить больший объем воздухововлечения, что видно по коэффициенту стойкости пены в растворной смеси (табл. 1), который определяется отношением объема пенобетонной смеси к сумме объемов растворной смеси и пены.

Сырьевая смесь для получения неавтоклавного пенобетона может быть приготовлена с использованием пенообразующей добавки на протеиновой основе, в качестве которой могут быть применены следующие марки: Addiment SB 31L (фирма-изготовитель «SIKA ADDIMENT GmbH» B-69171 Leimen, ФРГ), а также «FOAMCEM» (производитель Laston Italiana S.P.A) и «GreenFroth-Р» (производитель «ISOLTECH snc di Scarpa & C» Via C.Colombo, 41 24020 RANICA (BG), Italy). Концентрация рабочего раствора пенообразующей добавки составляет 2,5%, из которой взбивают пену в течение 6,5 мин, после чего ее смешивают с готовой растворной смесью в течение 2 минут. Для получения готовой смеси первоначально перемешивают портландцемент, золу-уноса и добавку в сухом состоянии в течение 2 минут, затем вводится вода и перемешивание осуществляется в течение 4 мин до полной поризации смеси. Пенобетонная смесь твердеет 28 суток в нормальных условиях. Нарушение режима приготовления пенобетонной смеси приводит к разрушению структуры и ее осадке.

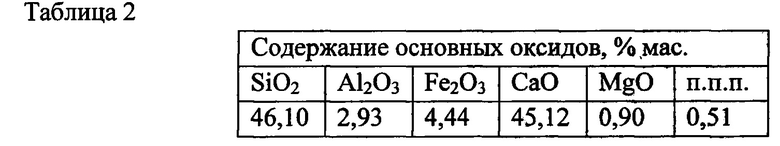

Химический состав минеральной дисперсной кальций-силикатсодержащей горной породы - волластонита приведен в таблице 2.

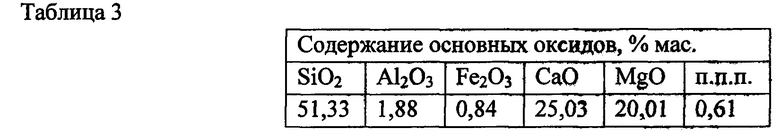

Химический состав минеральной дисперсной кальций-магний-силикатсодержащей горной породы - диопсида приведен в таблице 3.

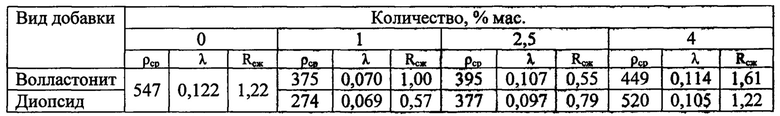

Зависимость средней плотности, коэффициента теплопроводности и прочности при сжатии пенобетона от количества волластонита и диопсида представлена в табл. 4

Наименьшая средняя плотность и коэффициент теплопроводности соответствует 1% количеству добавки волластонита и диопсида, по мере увеличения количества добавки растет и средняя плотность, а также коэффициент теплопроводности.

Ниже приведены результаты исследования предлагаемой смеси для производства пенобетона. Составы разработанной пенобетонной смеси представлены в таблице 4, а свойства пенобетона для этих составов представлены в таблице 5.

Таблица 4. Составы пенобетонов

Таблица 5

Как видно из таблицы 5, оптимальным составом являются составы №1, №2. Из таблицы 5 следует, что средняя плотность пенобетона, а, следовательно, и теплопроводность по заявляемому изобретению ниже, чем у прототипа.

Анализ экспериментальных данных показал, что пенобетоны, содержащие добавку кальций-силикатсодержащей или кальций-магний-силикатсодержащей горной породы, имеют преимущества по характеристикам плотности, а, следовательно, и по характеристикам теплопроводности перед прототипом, имеют низкое значение усадки при высыхании, а также эта смесь имеет меньшее количество компонентов, по сравнению с аналогами, что делает технологию пенобетона на разработанной смеси более простой и экономически выгодной.

Использование заявленного изобретения позволяет повысить стабильность пенной структуры, снизить коэффициент теплопроводности и усадочные деформации ячеистого бетона, повысить трещиностойкость, а также снизить стоимость сырьевой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2514069C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2019 |

|

RU2717156C1 |

| Комплексная добавка для пенобетонной смеси | 2016 |

|

RU2621250C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПЕНОБЕТОННОЙ СМЕСИ | 2017 |

|

RU2674353C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПЕНОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2393127C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПЕНОБЕТОННОЙ СМЕСИ | 2019 |

|

RU2716667C1 |

Изобретение относится к строительным материалам и может быть использовано при производстве теплоизоляционного пенобетона неавтоклавного твердения. Сырьевая смесь для получения неавтоклавного пенобетона включает, мас.%: портландцемент 35-45, золу-уноса ТЭЦ процентной концентрации SiO2 60,7% 20-27, пенообразующую добавку на протеиновой основе 0,05-0,2, минеральную дисперсную кальций-силикатсодержащую или кальций-магний-силикатсодержащую горную породу - волластонит или диопсид с удельной поверхностью 100 м2/кг 0,1-0,7, воду - остальное. Технический результат - повышение стабильности пенной структуры, повышение трещиностойкости, снижение коэффициента теплопроводности и усадочных деформаций неавтоклавного пенобетона. 6 табл.

Сырьевая смесь для получения неавтоклавного пенобетона, включающая портландцемент, кремнеземсодержащий заполнитель, пенообразующую добавку на протеиновой основе и воду, отличающаяся тем, что в качестве технологической добавки сырьевая смесь содержит минеральную дисперсную кальций-силикатсодержащую или кальций-магний-силикатсодержащую горную породу - волластонит или диопсид с удельной поверхностью 100 м2/кг, а в качестве кремнеземсодержащего заполнителя - золу-уноса ТЭЦ процентной концентрации SiO2 60,7% при следующем соотношении компонентов, мас.%:

| БАРТЕНЬЕВА Е.А | |||

| и др | |||

| Пенобетон, модифицированный минеральными и волокнистыми добавками, Международный научно-исследовательский журнал, Екатеринбург, 2017, N09(63) часть 3, сентябрь, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ПЕНОБЕТОНА | 2009 |

|

RU2396233C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1671646A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2529973C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| Опрокидывающаяся вагонетка с поворотным относительно вертикальной оси кузовом | 1930 |

|

SU24438A1 |

| WO 2015017564 A1, | |||

Авторы

Даты

2020-01-31—Публикация

2018-12-17—Подача