Изобретение относится к составам на основе вяжущих, таких как цемент, и может быть использовано в промышленности строительных материалов при изготовлении бетона, штукатурки, отделочных покрытий и т.п.

Уровень техники

Известны технологии формования облегченных стеновых блоков и ячеистых бетонов (см. патенты РФ №2064410, 2137600, опубл. 1996, 1999).

Известна композиция для получения строительного материала, содержащая цемент, песок, воду и углеродный наноматериал - сажу, полученную электродуговым методом и содержащую 7,0% углеродных нанотрубок, при следующем соотношении компонентов, мас.%:

(см. патент РФ №2345968, опубл. 2009 - аналог).

Недостатком известной композиции является ее высокая стоимость, вследствие высокой энергозатратности и неэкономичности метода получения сажи.

Известна композиция на основе минерального вяжущего, включающая минеральное вяжущее, выбранное из группы, включающей цемент, известь, гипс, или их смеси и воду, дополнительно содержит углеродные кластеры фуллероидного типа с числом атомов углерода 36 и более при следующем соотношении компонентов в композиции (мас.%): минеральное вяжущее - 33-77; углеродные кластеры фуллероидного типа - 0,0001-2,0; вода - остальное. В качестве углеродных кластеров фуллероидного типа композиция может содержать полидисперсные углеродные нанотрубки, полиэдральные многослойные углеродные наноструктуры с межслоевым расстоянием 0,34 - 0.36 нм и размером частиц 60-200 нм или смесь полидисперсных углеродных нанотрубок и фуллерена С60. Композиция может дополнительно содержать технологические добавки, взятые в количестве 100-250 мас.ч. на 100 мас.ч. минерального вяжущего. Полиэдральные многослойные углеродные наноструктуры выделены из корки катодного дипазита, полученного в пламени дугового разряда в атмосфере гелия путем последовательных операций окисления в газовой и в жидкой фазе, и идентифицированы им. (см. патент РФ №2233254, опубл. 2004 - аналог).

Недостатком данной композиции является ее высокая стоимость, а также недостаточная прочность па сжатие бетона.

Наиболее близкой по совокупности существенных признаков к заявляемой композиции является композиция для получения строительных материалов на основе минерального вяжущего, включающая портландцемент, песок, воду и углеродный материал, а в качестве углеродного материала содержит водную суспензию кавитационно-активированного улеродосодержащего матерала - КАУМ, в состав которого входят многослойные углеродные наноструктуры с межслоевым расстоянием 0,34-0,36 нм и размером частиц 60-200 нм, полидисперсные углеродные трубчатые образования с размерами 100000Å-1000000Å, гидрированные углеродные фрактальные структуры с размерами 1000Å-1000000Å и активный рыхлый углерод с размерами дефектных микрокристаллитов графита, примерно равными 10Å при следующем соотношении компонентов в композиции, мас.%:

(см. патент РФ №2447036, опубл. 2012 - прототип).

Задачей настоящего изобретения является получение высокопрочной композиции строительных материалов при снижении ее стоимости путем снижения энергозатратности при получении кремниевых наноматериалов, повышение экологичности продукта с повышенной легкостью, с низкой реакционной способностью, свободной растекаемостью композиции, огнестойкостью, сейсмостойкостью и низкой теплопроводностью.

Технический результат заключается в получении высокопрочной композиции с высокими технологическими свойствами строительных материалов, а именно: экологически чистого продукта с повышенной легкостью, свободной растекаемостью, огнестойкостью, сейсмостойкостью, с низкой реакционной способностью и низкой теплопроводностью. Данное сочетание ингредиентов композиции является оптимальным и усиливает его положительные технологические качества.

Поставленная задача достигается тем, что композиция для получения строительных материалов, содержащая минеральное вяжущее, наполнители, воду и наноматериалы, дополнительно содержит в качестве минерального вяжущего цемент М-500 и бентонитовые глины, в качестве наполнителя алюмосиликатные микросферы (Al2O3) диаметром 5,0-500,0 мкм, в качестве микроструктур содержит игольчатый волластонитовый наполнитель МИВОЛЛ-«97», очищенный природным металлосиликатом кальция, и фракционный микрокальцит МИКАРБ - «СТАНДАРТ»-«96», в качестве наноструктур - кремневые наноструктуры AEROSIL и их сочетания и пенообразователь ПБ-2000 - 2010, при следующем соотношении компонентов, мас.%:

Наноструктуры - кремниевые, углеродные и их сочетания

Изобретение поясняется чертежами, где на:

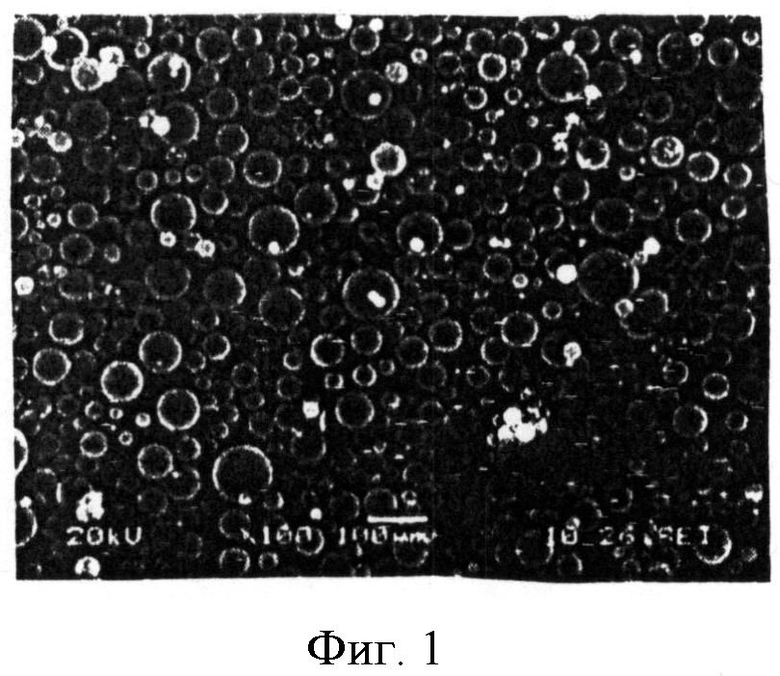

Фиг.1. представлена фотография алюмосиликатных микросфер с диаметром 5,0-500,0 мкм;

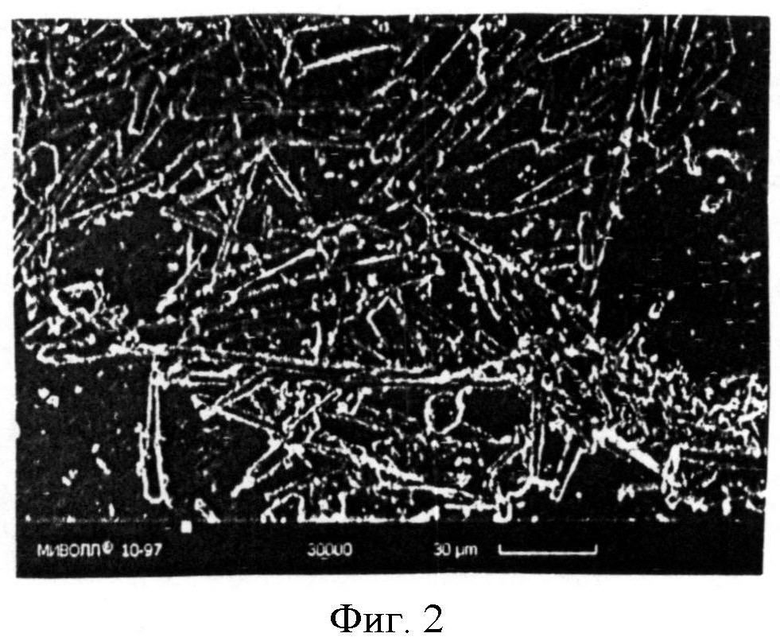

Фиг.2. представлена фотография структуры, полученной с помощью электронного микроскопа игольчатого волластанитового наполнителя МИВОЛЛ «97» очищенного природным металлосиликатом кальция, и графики;

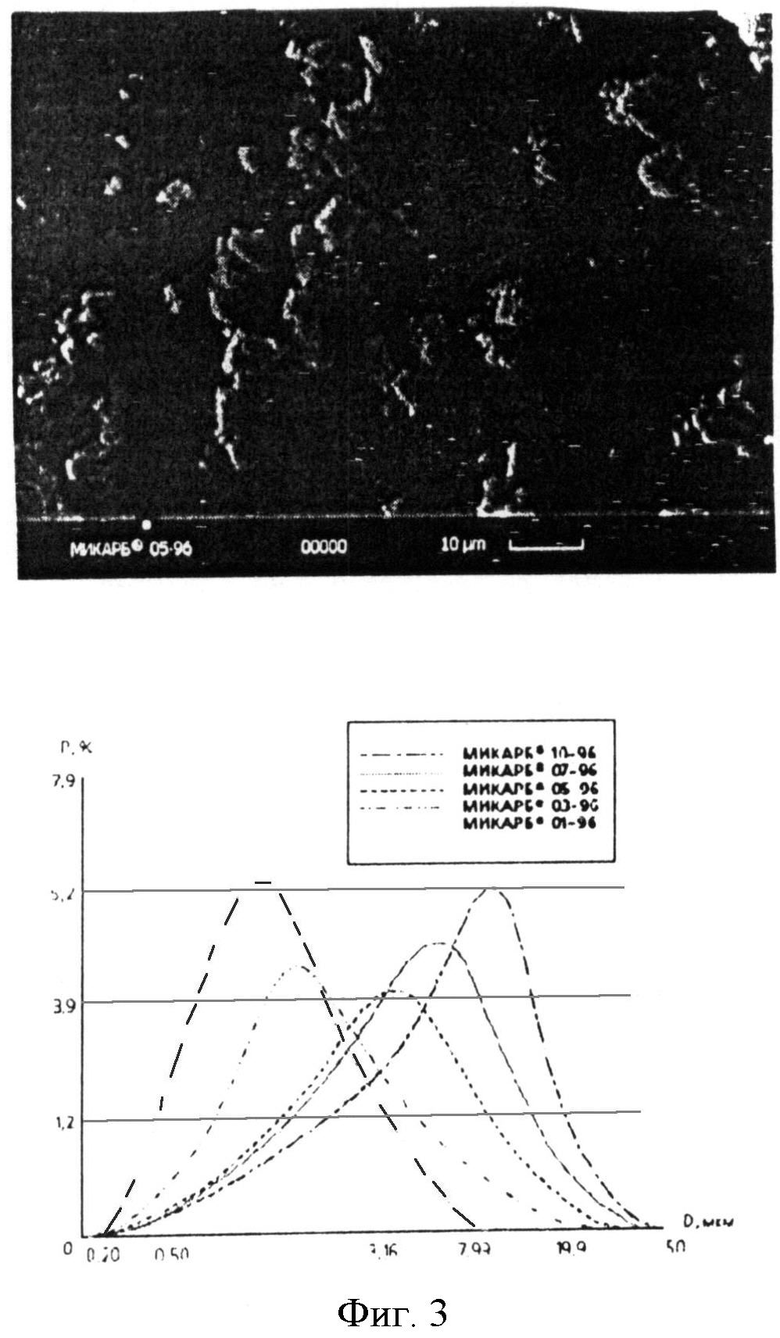

Фиг.3. представлена фотография структуры молотого и микронизированного мрамора наполнителя МИКАРБ - «СТАНДАРТ»-«96»;

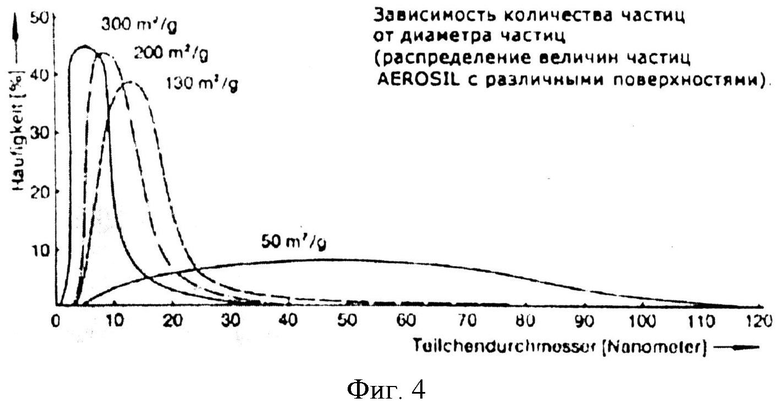

Фиг.4. - график зависимости количества частиц от диаметра частиц AEROSIL;

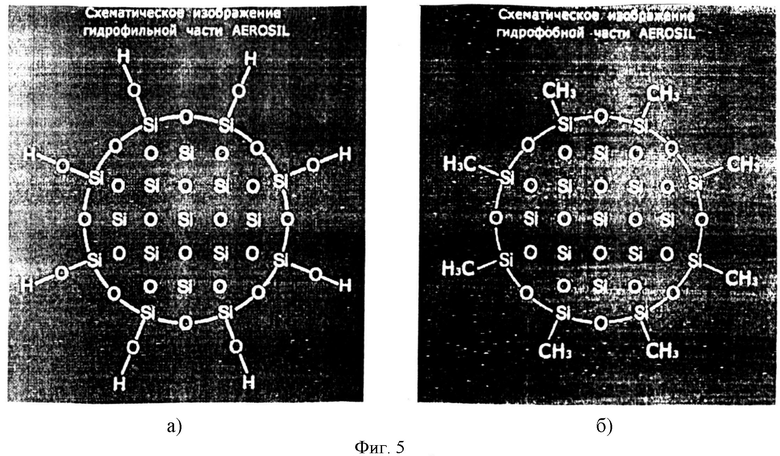

Фиг.5. - а) схематическое изображение гидрофильной части AEROSIL; б) схематическое изображение гидрофобной части AEROSIL.

Наноструктуры представлены частицами AEROSIL, на поверхности которых находятся группы силоксана и силанола. Количественно преобладают группы силоксана (см. фиг.4 и 5). Группы силанола придают AEROSIL гидрофильные свойства. С помощью силана возможна химическая модификация AEROSIL. Таким образом, из гидрофильного AEROSIL получают гидрофобные варианты, как, например, AEROSIL R 972 и R 812. Благодаря такой модификации изменяют определенные свойства, что делает возможным применение AEROSIL в экстремальных условиях.

Изготовление AEROSIL производят с помощью гидролиза летучего кремниевого соединения в пламени гремучего газа. За счет соответствующих изменений условий реакции целенаправленно варьируются свойства продукта. Для различных областей применения предлагают специальные типы AEROSIL. AEROSIL состоит из шаровидных частиц, которые - в зависимости от типа AEROSIL - имеют средний диаметр между 7 и 40 нм. Для процесса высокотемпературного гидролиза характерно, что образуемые частицы (см. фиг.5 а и б) по форме и величине равномерны. В высокотемпературных потоках с различным окислительно-восстановительным потенциалом возможно получать нанопорошки и их индивидуальные неорганические соединения, а также многокомпонентные композиции и наноструктуры, применяемые при производстве строительных композиций.

Алюмосиликатные микросферы (в дальнейшем для краткости - микросферы) образуются при сжигании углей на ТЭС и входят в состав золы уноса. По своим свойствам микросферы из энергетических зол близки к полым микросферам, которые получают из расплавов промышленными методами. Очень важно, что стоимость полых микросфер сфер, выделенных из золы ТЭС, в несколько раз ниже, чем получаемых промышленными методами. Микросферы имеют форму, близкую к сферической и гладкую внешнюю поверхность (см. фиг.1.). Диаметр микросфер варьируется от 5,0 до 500,0 мкм. Газовая фаза, законсервированная внутри микросфер, состоит в основном из азота, кислорода и окиси углерода.

Совокупность уникальных свойств микросфер: низкая плотность, малые размеры, сферическая форма, высокая твердость и температура плавления, химическая инертность обуславливают огромный спектр применений микросфер в современной промышленности.

Преимущества использования микросфер:

Сферическая (оптимальная по поверхности) форма определяет меньшую потребность смол, крепителя, воды и т.д. для ее смачивания, чем для любой другой формы наполнителя. Это обеспечивает пониженный расход смол или крепителей, что, в свою очередь, дает возможность использовать смеси с высоким содержанием твердой составляющей, а также снизить усадочную деформацию и часто сократить экономические затраты.

Микросферы обеспечивают высокую растекаемость композиции так, что их легко разбрызгивать, подавать насосом, наносить шпателем и т.д. Микросферы снижают усадочную деформацию не только потому, что позволяют использовать более низкое содержание крепителя, но и, непосредственно, благодаря своей форме. При высокой концентрации микросферы уплотнены компактно и дальнейшего уплотнения не происходит, как это может случиться с наполнителями неправильной формы в процессе усадки крепителя, а также испарения растворителя или воды. Таким образом, использование микросфер способствует сохранению объема исходной продукции и, следовательно, они являются отличными наполнителями для мастик, для герметизации трещин, швов и герметиков и т.д.

Легкость - преимущества низкой плотности очевидны: при плотности 0,7 г/см3 плотность микросферы составляет примерно 25% плотности других минеральных наполнителей, однако микросферы сохраняют достаточную прочность, чтобы выдержать необходимые процессы смешивания, присадки и обработки. Низкая плотность обеспечивает удобство использования, большую легкость смешивания, легкость пескоструйной обработки, снижение транспортных расходов, низкую просадку и перекос, легкость обработки резанием и сверлением.

Микросферы обладают очень низкой реакционной способностью. Их химический состав обеспечивает высокую устойчивость к кислотам и щелочам. Они рН-нейтральны и не влияют на химический состав при реакции материалов или изделий, в которых они используются.

Свободная растекаемость микросфер означает, что композицию легко использовать в производственных условиях, ее легко подавать самотеком, не опасаясь закупорки, а в сухом виде ее можно подавать насосом или пневмотранспортом.

Микросферы имеют низкую теплопроводность порядка 0,1 Вт/м-1К.-1. В связи с этим, она (композиция) широко используется в качестве изоляционного материала для огнеупорной керамики, нефтепроводов, геотермических цементов, отделочного и штукатурного гипса для изоляции внешних стен зданий и во многих других случаях, когда требуется хорошая термоизоляция.

Микросферы имеют высокую температуру плавления порядка 1200-1600°C, что значительно выше, чем температура плавления микросфер из синтетического стекла. Поэтому композиция широко используется для производства высокотемпературной изолирующей огнеупорной керамики, а также огнеупорных покрытий.

Твердая поверхность микросфер обеспечивает их высокую устойчивость к эрозии Стекловидная оболочка микросферы полностью непроницаема для жидкостей и газов.

Микросферы используются для создания теплоизоляционной радиопрозрачной керамики. Такая керамика обладает повышенной прочностью, малой объемной массой, низким коэффициентом теплопроводности и высокой радиопрозрачностью (на 20-30% выше, чем для керамики на основе плавленого кварца).

Химический состав микросфер: SiO2 - 55-65%, Al2O3 - 25-33%, Fe2O3 - 1-6%, CaO - 0,2-0,6%, MgO - 1-2%, K2O - 0,2-4%, Na2O - 0,3-2%, TiO2 - 0,5-1%.

Области применения:

Нефтяная промышленность: тампонажные материалы для нефтяных скважин, буровые растворы, дробильные материалы и взрывчатые вещества.

Строительство: сверхлегкие бетоны, известковые растворы, жидкие растворы, цементы, штукатурка, покрытия, кровельные и звукозащитные.

Керамика: огнеупорные материалы, огнеупорные кирпичи, покрытия, изоляционные материалы.

Пластиды: нейлоновые, полиэтиленовые, полипропиленовые и др. Автомобилестроение: композиты, шины, комплектующие, звукозащитные материалы.

Бентонитовые глины получают путем сушки и мелкого дробления, их добавляют в состав полимерных материалов, примешивают к бетонам, что повышает их водоадгезионные свойства. Этот материал очень удобен в эксплуатации и может применяться практически при любых погодных условиях, в том числе - при отрицательных температурах. Это минеральное образование относится к классу алюмосиликатов, имеющих высокую дисперсность, т.е. обладающих размером кристаллов на уровне меньше 1 мкН и, вследствие этого, имеющих большую удельную поверхность. Особенности кристаллохимического строения обуславливают наличие на их поверхности ионообменных катионов, достаточно сильно влияющих на физико-химические свойства минералов. Гидроизоляционный щит, в составе которого присутствует бентонитовая глина, имеет длительный срок эксплуатации, выдерживает практически неограниченное количество циклов гидрации-дегидрации и легко переносит смену сезонов. Важное свойство гидроизоляционного экрана из бентонитовой глины состоит в том, что материал самостоятельно восстанавливается в случае повреждения. Введение в композицию оптимального количества (2.0 - 8,0%) бентонитовой глины, обеспечивает достижение технического результата.

Производимый белый игольчатый волластонитовый наполнитель МИВОЛЛ является очищенным природным метасиликатом кальция, фракционированным в процессе производства (см. фиг.2). Являясь практически универсальным в применении по химическому составу, он подвергнут специальным методам обработки:

- для формирования узких классов крупности частиц при максимальном сохранении свойственных исходному сырью высоких характеристических отношений - как правило, не менее 10:1. Сорт «97» - это наиболее «длинноигольчатые» марки МИВОЛЛ с повышенной белизной. Сорт «96» - это в большей мере «порошковые» марки;

- для получения гранулированных выпускных форм, облегчающих дозирование и введение МИВОЛЛ в полимерные системы;

- для производства аппретированных марок МИВОЛЛ, улучшающих адгезионные свойства, лиофильность, диспергируемость, прочностные характеристики и др.

Волластонит МИВОЛЛ придает особую стойкость к УФ-излучению и водостойкость материалам с его использованием, оказывает биоцидное воздействие, не содержит асбестообразующих веществ, не является канцерогенным и классифицируется как безопасный, обеспечивает явно выраженный усиливающий эффект в композициях, эксплуатируемых в условиях деформационных, знакопеременных, абразивных нагрузок. Основные сферы применения: лакокрасочные и ответственные строительные материалы, пластмассы, резинотехнические и фрикционные изделия, фарфоро-фаянсовая керамика, металлургическое и электродное производство.

В керамике: применение волластонита МИВОЛЛ увеличивает прочность изделия, уменьшает воздушную и огневую усадку, дефектообразование на поверхности, позволяет регулировать матовость и насыщенность цветовых тонов, является эффективным источником кальция.

Минеральный состав: волластонит \метасиликат\ двух структурных политипов 1TR и 2М.

Химический состав: СаО - 45-48%, SiO2 - 50-53%, Fe2O3 - 0,05-0,2%, Al2O3 - 0,1-0,3%, MgO - 0,4-1,0%.

Физические и иные характеристики: плотность, г/см3 - 29, твердость (по Моосу) - 4,5-5, коэффициент преломления - 1,64, показатель рН - 9,5-10,5, влажность - <0,2%, потери при прокаливании - <1,2%, водорастворимые вещества - <0,3%.

Микрокальцит - молотый и микронизированный мрамор МИКАРБ серии «СТАНДАРТ», сорт «96», используется как универсальный белый наполнитель (см. фиг.3). Сырьем является мелкокристаллический мрамор высокого природного качества с минимальными включениями хромофоров и других вредных примесей и имеющий отличные оценки атмосферо-, износостойкости.

Сферами использования являются:

- строительная индустрия - сухие и готовые к применению строительные смеси, шпатлевки, декоративные составы;

- клеи, герметики, мастики, уплотняющие композиции;

- керамика, электроды;

- нефтяная промышленность.

Минеральный состав: кристаллический карбонат кальция /кальцит, мрамор/ высокой чистоты.

Химический состав: СаСО3 - 98-99%, MgCO3 - 0,5-1,0%, Fe2O3 - 0,05-0,1%, Al2O3 - 0,02-0,05%, SiO2 - <0,5%, водорастворимые соли - <0,2%.

Физические и иные характеристики: плотность г/см3 - 2,7-2,75, твердость (по Моосу) - 2,5-3,0, абразивность (ASTM 503-89) - 10,3, коэффициент преломления - 1,59, показатель рН - 9,2-9,7, влажность - <0,3.

Область применения: шумогасящий материал с удельным весом от 80 кг до 1000 кг на 1м3 и теплопроводностью от 0,04-0,08 Вт/м2 C°, который позволяет регулировать плотность данного материала по назначению.

1. Стены сооружения (пеноблоки). Удельный вес от 350-500 кг/м3. В основном, монолитные и сборномонолитные конструкции. Вариант: используют мобильные пенокомплексы в 1,5-2 раза прочнее сборных вариантов из блоков с легким армированием арматурой. Для здания достаточно иметь толщину стен 250 мм, что соответствует 1000 мм кирпичной стене по теплопроводности. При использовании гладкой пластиковой опалубки, стены не требуют штукатурки, что экономит значительные средства.

2. Заливные полы по перекрытиям. Как мощный звукоизолятор. Достаточно 80-100 мм наномикробетона, который решит полностью звукоизоляцию межэтажных перекрытий согласно санитарным нормам РФ по звукоизоляции. Обычного пенобетона необходимо в 2 раза больше, чтобы достичь такого же эффекта.

3. Межэтажные перекрытия. Используя неразборную опалубку и армированные конструкции, заливается монолитным наномикропенобетоном с удельной плотностью от 500-1000 кг/м3. Одновременно перекрытие является полом верхнего этажа и потолком предыдущего. Данная конструкция является легким, мощным термозвукоизолятором между этажами. Дополнительной звукоизоляции не требуется, что экономит значительные средства.

4. Перегородки. Заливая перегородки монолитным наномикропенобетоном с легким армированием с удельным весом 350-500 кг/м3 и толщиной 100 мм, обеспечивается достаточно прочная конструкция перегородки, а также надежная звукоизоляция между смежными комнатами.

5. Кровля (плоская). По ж/б перекрытиям с разуклонкой заливают наномикропенобетон. Достаточно толщины 150 мм, не требуется дополнительной стяжки и утепления, что в 1,5-2 раза дешевле кровли из традиционных материалов, используемых в строительстве мягкой кровли. Затраты на рабочую силу в 5 раз меньше, чем при работе с традиционными материалами. Удельный вес наномикропенобетона составляет 250-350 кг/м3, что значительно уменьшает нагрузку на кровлю.

6. Кровля скатная. Удельная плотность композиции 80-200 кг/м3. Заливают наномикропенобетон между несущими стропилами. Достаточно толщины 150 мм, чтобы обеспечить полную звукотеплоизоляцию.

7. Трубы тепловых сетей. Удельная плотность композиции 80-150 кг/м3. Композицию заливают в полость между внешней водонепроницаемой оболочкой и трубой. Используется как мощный теплоизолятор, не теряющий своих свойств при длительной эксплуатации (более 30 лет) под воздействием высокой температуры и давления грунтов, а также и при бесканальной прокладке. Не имеет потери массы, а также состоит из 100% негорючих материалов, не подвергается усадке под воздействием температуры, что нельзя сказать об используемом в настоящее время пенополиуретане, который имеет потерю массы под воздействием температуры, выделяет ядовитый газ и теряет прочность после 10-летней эксплуатации, является горючим материалом с выделением при горении ядовитых газов.

8. Купольные сооружения больших пролетов. Используя армирование до 500 кг/на 1 м3 и наномикропенобетон до 1200 кг на 1 м3, можно строить купольные сооружения до 50 м, т.к. композиция имеет малый удельный вес и большую прочность до 300 кг/см2.

Заявляемое изобретение поясняется примерами его осуществления.

Пример 1.

Цемент М-500 в количестве 20 мас.%, бентонитовые глины - 2,0%, микросферы - 3,0%, пенообразователь - 1,0% и воду - 3,0% смешивали. Далее добавляли смесь кремниевых наноструктур AEROSIL - 2,0%, МИВОЛЛ «97» - 2,0%, МИКАРБ «СТАНДАРТ» «96» - 2,0%, полученный состав тщательно перемешивали до получения однородной композиции, которую разливали по формам. Композиция отвердевала в нормальных условиях.

Пример 2.

Цемент М-500 в количестве 35 мас.%, бентонитовые глины - 4,0%, микросферы - 10,0%, пенообразователь - 2,0% и воду - 5,0% смешивали. Далее добавляли смесь кремниевых наноструктур AEROSIL - 4,0%, МИВОЛЛ «97» - 3,0%, МИКАРБ «СТАНДАРТ» «96» - 3,0%, полученный состав тщательно перемешивали до получения однородной композиции, которую разливали по формам. Композиция отвердевала в нормальных условиях

Пример 3.

Цемент М-500 в количестве 45 мас.%, бентонитовые глины - 8,0%, микросферы - 20,0%, пенообразователь - 4,0% и воду - 10,0% смешивали. Далее добавляли наноструктуры ATROSIL - 5,0%, МИВОЛЛ-97 - 5,0%, МИКАРБ-«СТАНДАРТ»-96 - 8,0%, полученный состав тщательно перемешивали до получения однородной композиции, которую разливали по формам. Композиция отвердевала в нормальных условиях.

Пример 4.

Цемент 75 мас.%, бентонитовые глины 8,0%, микросферы - 25%, пенообразователь - 4,0% и воду - 15,0% смешивали. Далее добавляли смесь наноструктур AEROSIL - 5,0%, МИВОЛЛ-97 - 5,5% и МИКАРБ «СТАНДАРТ»-96 - 5,0%.

При низком содержании минерального вяжущего и наполнителя и необходимости увеличения объема композиции увеличивали подачу пенообразователя.

Полученные образцы композиции по примерам 1-4 обеспечивали достижение поставленных технических результатов изобретения: высокая прочность в сочетании с высокими технологическими свойствами строительных материалов, а именно: экологически чистый продукт с повышенной легкостью, свободная растекаемость, огнестойкость, сейсмостойкость, низкая реакционная способность и низкая теплопроводность. Представленное сочетание ингредиентов композиции обеспечивает достижение синергетического эффекта. В то же время выход за указанные оптимальные пределы содержания ингредиентов композиции приводит к ослаблению указанных высоких технологических свойств

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ И КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ СТРОИТЕЛЬНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2626493C2 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2003 |

|

RU2224775C1 |

| Наномодификатор строительных материалов | 2016 |

|

RU2637246C1 |

| ТЕРМОЗАЩИТНАЯ КРАСКА | 2003 |

|

RU2245350C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2281262C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627335C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

Изобретение относится к составам на основе вяжущих, таких как цемент, и может быть использовано в промышленности строительных материалов при изготовлении бетона, штукатурки, отделочных покрытий. Композиция для получения строительных материалов, содержащая минеральное вяжущее, наполнители, воду и наноматериалы, отличающаяся тем, что в качестве минерального вяжущего содержит цемент М-500 и бентонитовые глины, наполнителя - алюмосиликатные микросферы (Al2O3) диаметром 5,0-500 мкм, в качестве наноматериалов, дополнительно содержит микроструктуру игольчатого волластонитового наполнителя МИВОЛЛ 97, очищенный природным металлосиликатом кальция, и фракционный микрокальцит МИКАРБ «СТАНДАРТ»-96 и пенообразователь ПБ-2000, при следующем соотношении компонентов, мас.%: бентонитовые глины 2,0-8,0, алюмосиликатные микросферы диаметром 5,0-500.0 мкм 3,0-25,0, МИВОЛЛ-97 - 1,5-5,5, МИКАРБ «СТАНДАРТ»-96 - 2,0-8,0, наноструктуры кремниевые AEROSIL - 2,0-5,0, пенообразователь ПБ 200 - 1,0-4,0, вода - 3,0-15, цемент М-500 - остальное. Технический результат - получение высокопрочной композиции с улучшенными технологическими свойствами строительных материалов, а именно: экологически чистого продукта с повышенной легкостью, свободной растекаемостыо, огнестойкостью, сейсмостойкостью, с низкой реакционной способностью и низкой теплопроводностью. Данное сочетание ингредиентов композиции является оптимальным и усиливает его положительные технологические качества. 4 пр., 5 ил.

Композиция для получения строительных материалов, содержащая минеральное вяжущее, наполнители, воду и наноматериалы, отличающаяся тем, что в качестве минерального вяжущего содержит цемент М-500 и бентонитовые глины, наполнителя - алюмосиликатные микросферы (Al2O3) диаметром 5,0-500 мкм, в качестве наноматериалов дополнительно содержит микроструктуру игольчатого волластонитового наполнителя МИВОЛЛ 97, очищенный природным металлосиликатом кальция, и фракционный микрокальцит МИКАРБ «СТАНДАРТ»-96 и пенообразователь ПБ-2000, при следующем соотношении компонентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447036C1 |

| СМЕСЬ ПОРТЛАНДЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2011 |

|

RU2476391C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2009 |

|

RU2377226C1 |

| Палка для слепых | 1933 |

|

SU39339A1 |

| US 6866709 B1, 15.03.2005 | |||

Авторы

Даты

2014-10-10—Публикация

2013-03-11—Подача