Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет по предварительной заявке США № 62/233,624, поданной 28 сентября 2015 г.

Область техники

Различные варианты реализации настоящего изобретения относятся к покрытиям и оболочкам кабелей, содержащим микрокапиллярные структуры, обеспечивающие возможностью легкого отслаивания.

Уровень техники

Для легкого соединения и установки часто требуется доступ к сердечнику кабелей. В общем, кабели проектируют для обеспечения максимальной защиты внутренних компонентов, что требует использования прочных материалов. В результате отрывание покрытия кабеля для доступа к таким внутренним компонентам во время соединения или установки затруднено. Например, при соединении кабелей, опытному специалисту по установке обычно необходимо использовать острые режущие приспособления для вскрытия оболочки, а затем использовать специальные приспособления для доступа к внутренним компонентам кабеля. Стоимость монтажа сети и последующего технического обслуживания или замены кабеля может быть уменьшена путем использования кабелей, в которых обеспечен легкий доступ к внутренним компонентам для легкого соединения. Несмотря на то, что были предприняты некоторые попытки создания оболочек кабеля с легким доступом к внутренним компонентам, такие улучшения часто негативно отражаются на механических свойствах оболочек.

Раскрытие сущности изобретения

Один вариант реализации представляет собой проводник с покрытием, содержащий:

(a) проводник; и

(b) отслаивающееся полимерное покрытие, окружающее по меньшей мере участок указанного проводника,

при этом указанное отслаивающееся полимерное покрытие содержит материал с полимерной матрицей и микрокапилляры в количественном диапазоне от 1 до 8, проходящие по существу в продольном направлении указанного отслаивающегося полимерного покрытия,

при этом указанные микрокапилляры содержат наполняющий материал с низкой вязкостью.

Краткое описание чертежей

Делается ссылка на сопроводительные чертежи, на которых:

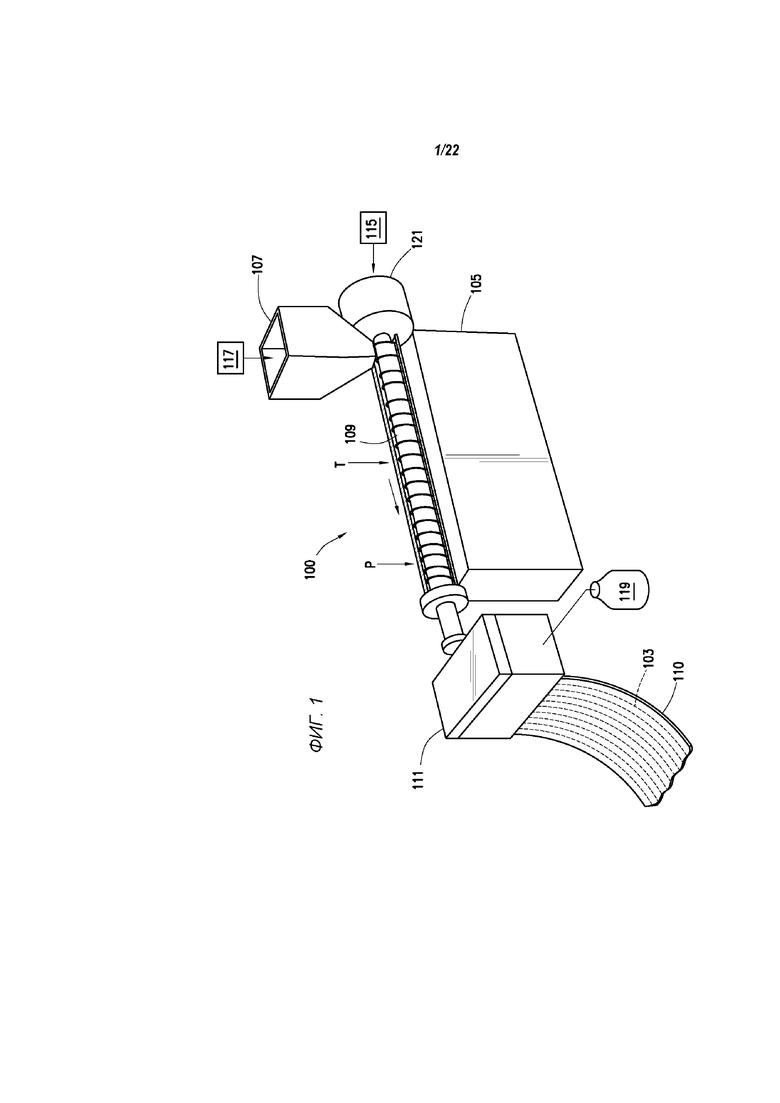

на фиг. 1 показан перспективный вид в частичном поперечном разрезе экструдера с матрицей в сборе для изготовления микрокапиллярной пленки;

на фиг. 2A показан вид в продольном разрезе микрокапиллярной пленки;

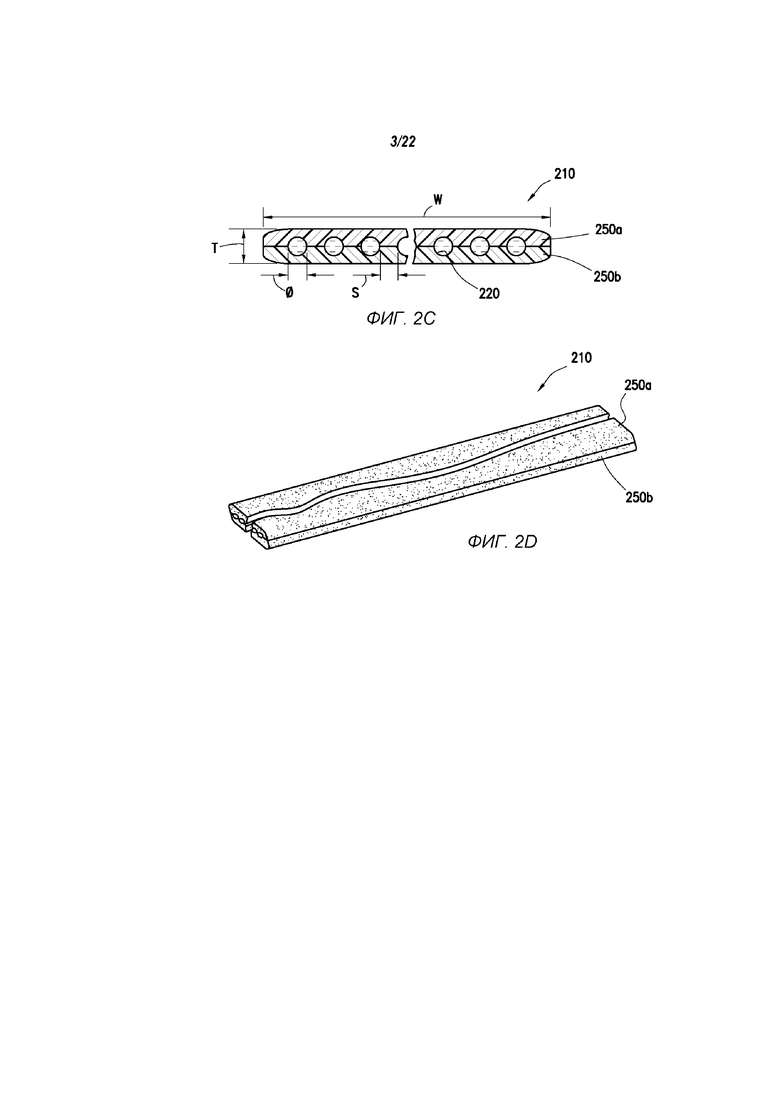

на фиг. 2B и 2C показаны виды в поперечном разрезе микрокапиллярной пленки;

на фиг. 2D показана вертикальная проекция микрокапиллярной пленки;

на фиг. 2E показан сегмент 2E вида в продольном разрезе микрокапиллярной пленки, показанного на фиг. 2B;

на фиг. 2F показан вид в разобранном виде микрокапиллярной пленки;

на фиг. 2G показан вид в поперечном разрезе микрокапиллярной пленки, частично изображающий вариант реализации с одним слоем;

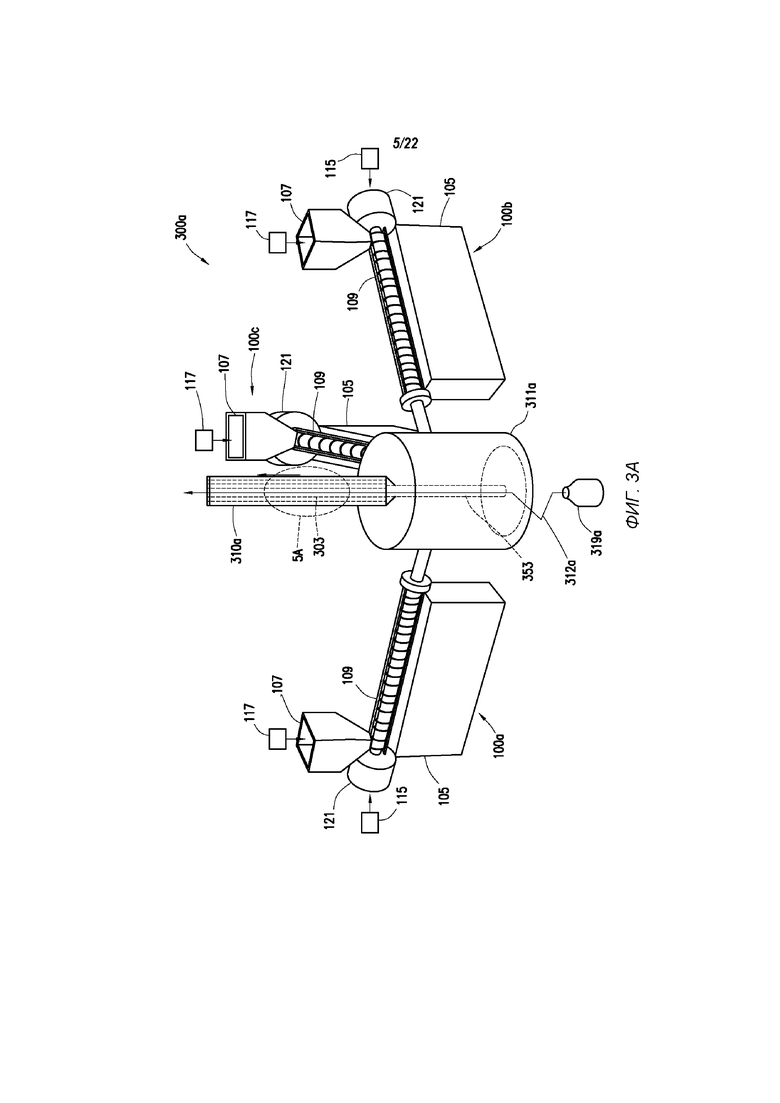

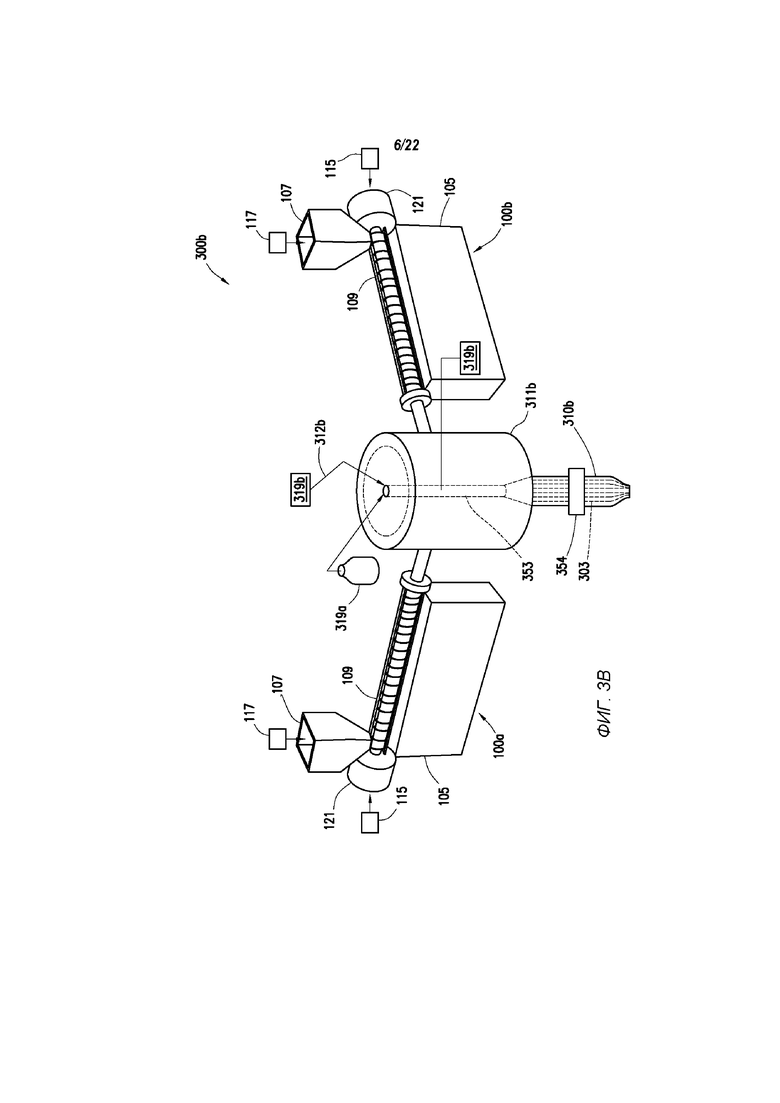

на фиг. 3A и 3B показаны схематические перспективные виды различных конфигураций экструдеров в сборе, содержащих кольцевую матрицу в сборе для изготовления соэкструдированных многослойных кольцевых микрокапиллярных изделий и наполненных воздухом многослойных кольцевых микрокапиллярных изделий, соответственно;

на фиг. 4A показан схематический вид микрокапиллярной пленки, содержащей микрокапилляры с текучей средой внутри них;

на фиг. 4B показан вид в поперечном разрезе соэкструдированной микрокапиллярной пленки;

на фиг. 4C показан вид в поперечном разрезе наполненной воздухом микрокапиллярной пленки в соответствии с изобретением;

на фиг. 5 показан схематический вид кольцевой микрокапиллярной трубки, экструдированной из матрицы в сборе;

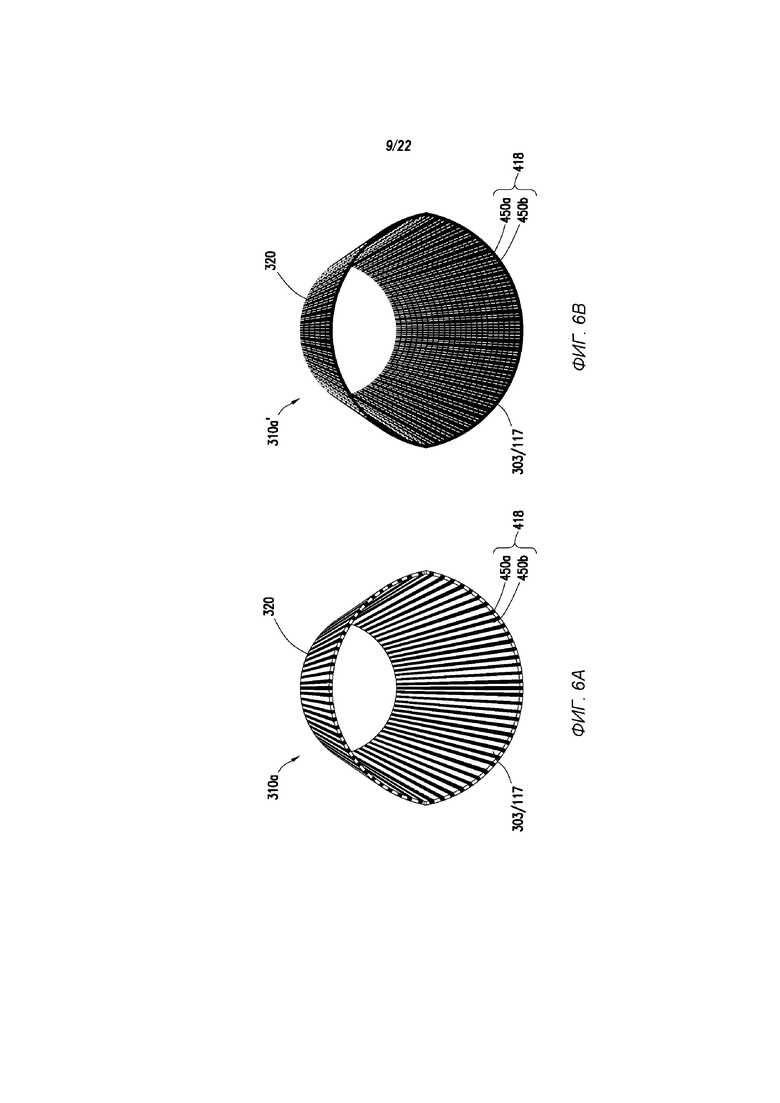

на фиг. 6A и 6B показаны перспективные виды кольцевой микрокапиллярной трубки;

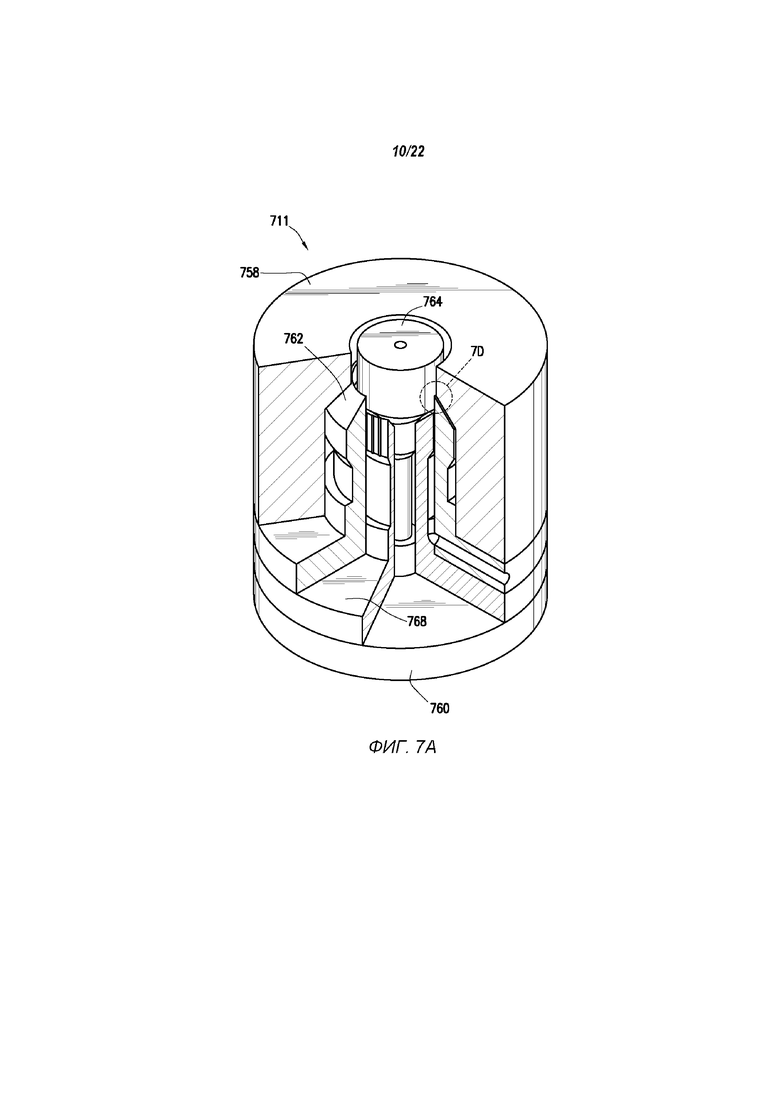

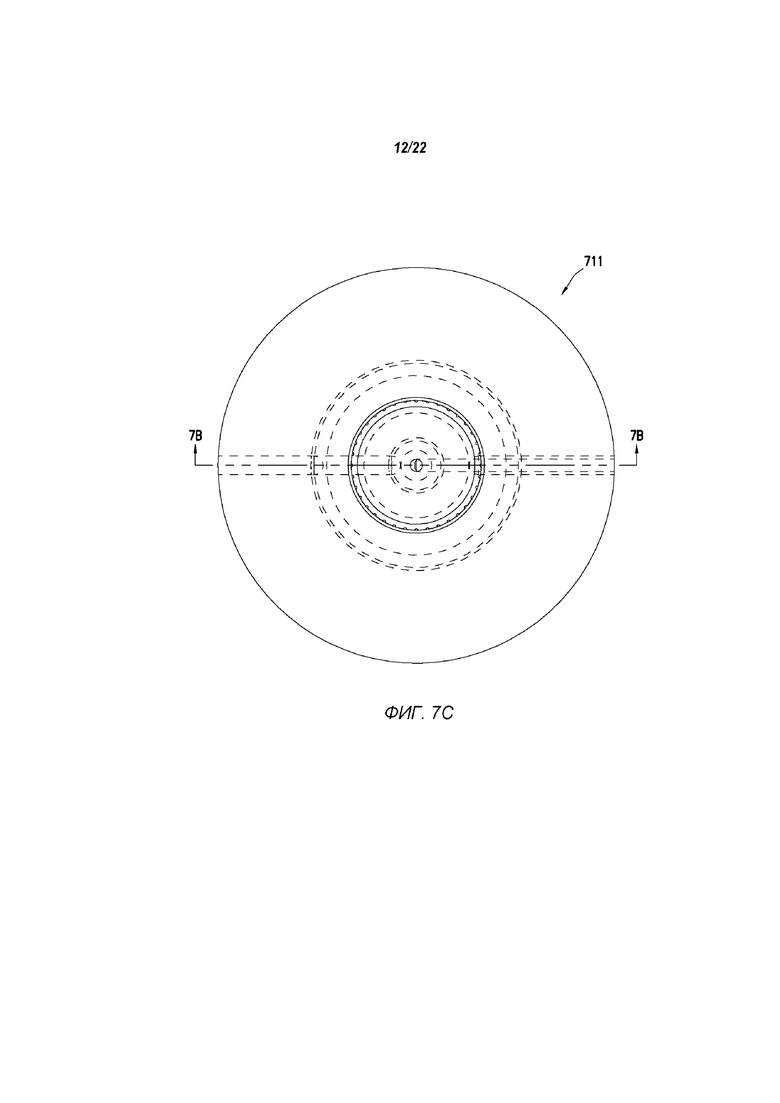

на фиг. 7A-7D показаны виды в частичном поперечном разрезе, продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, кольцевой матрицы в сборе в конфигурации с асимметричным потоком;

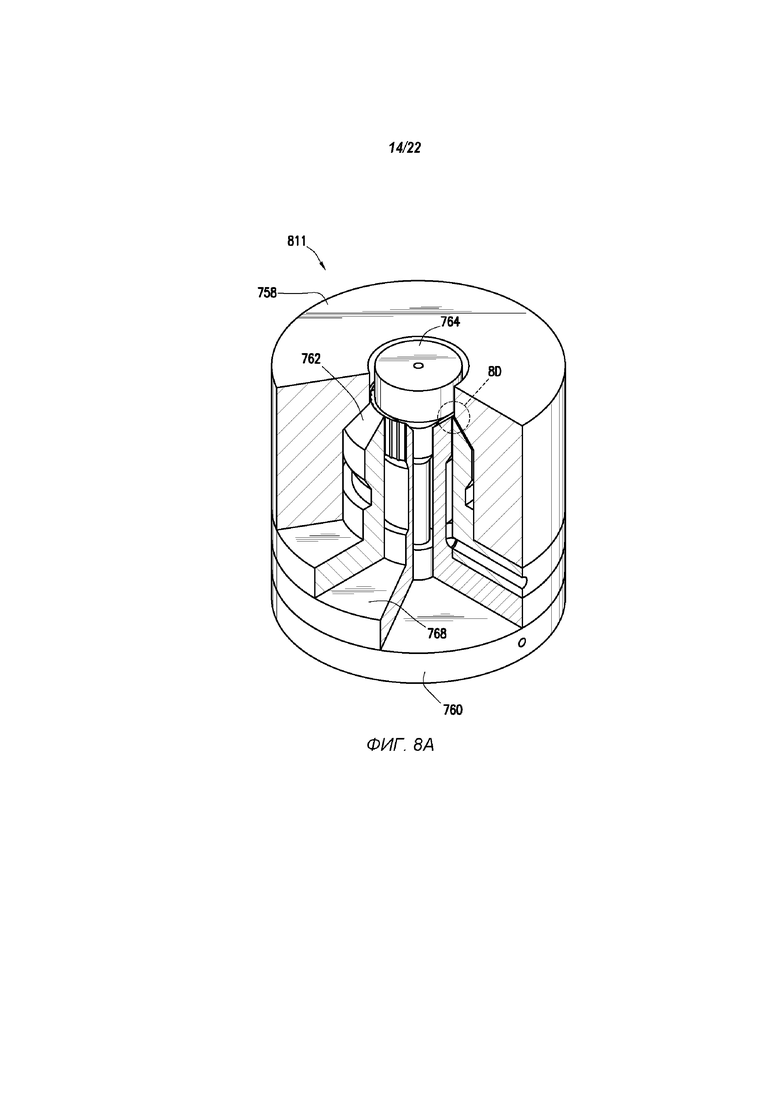

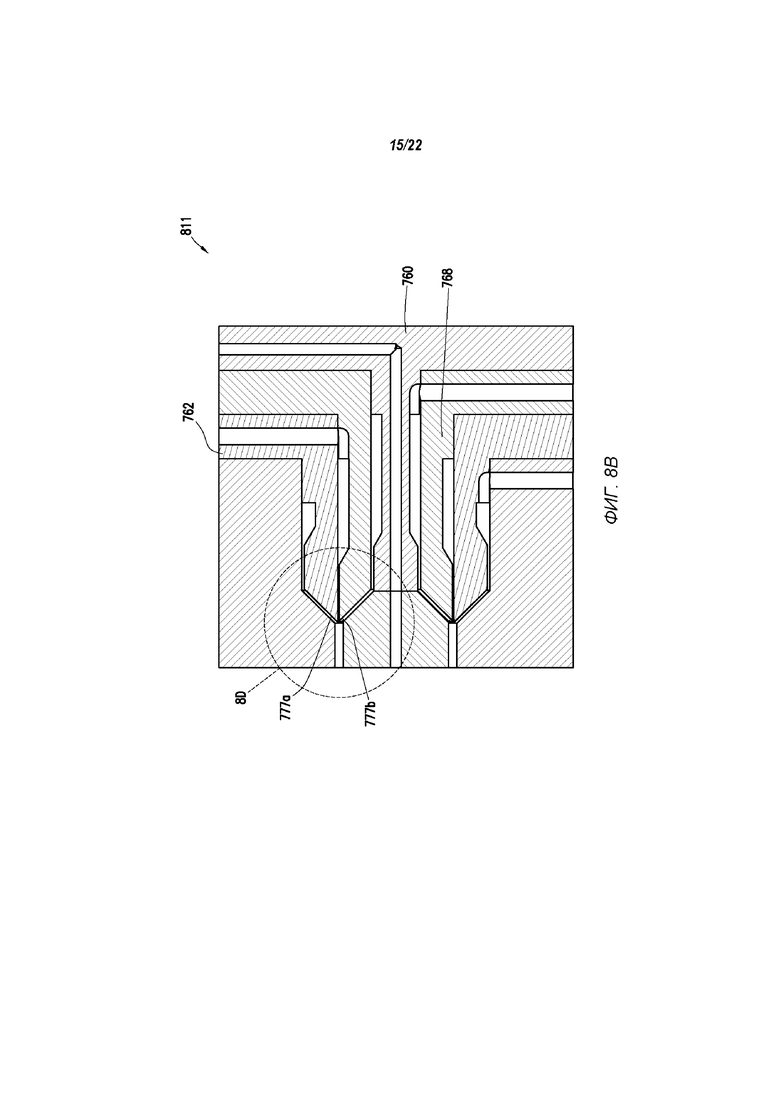

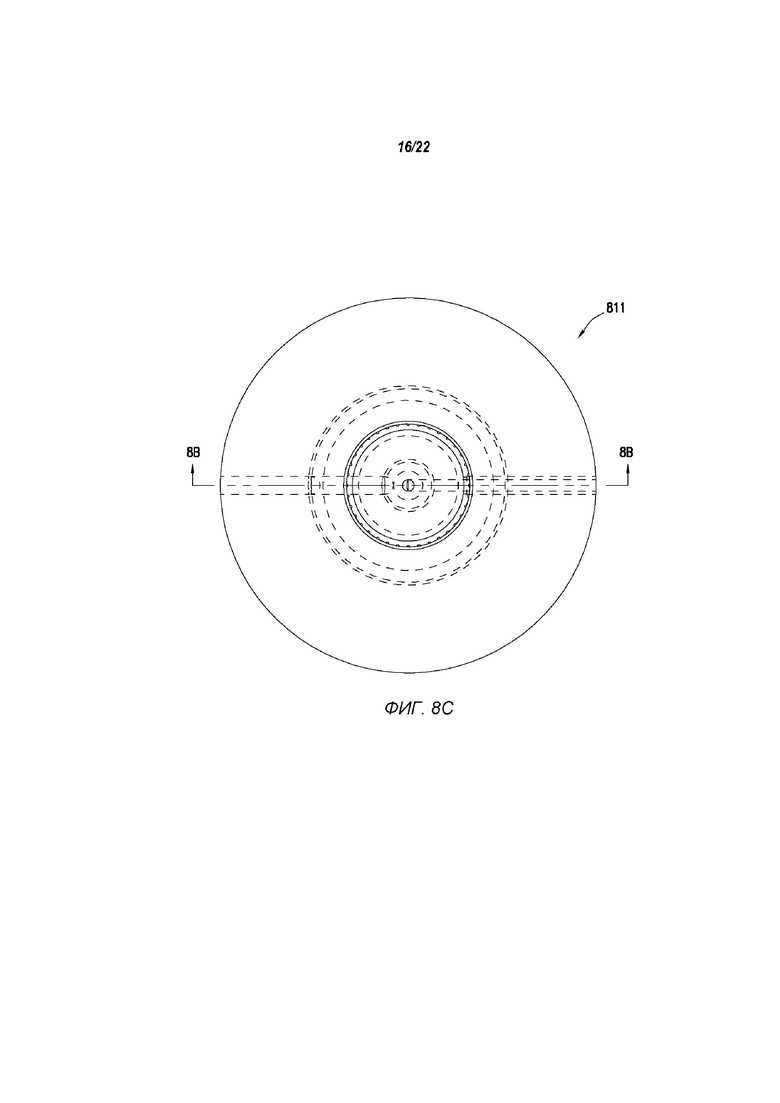

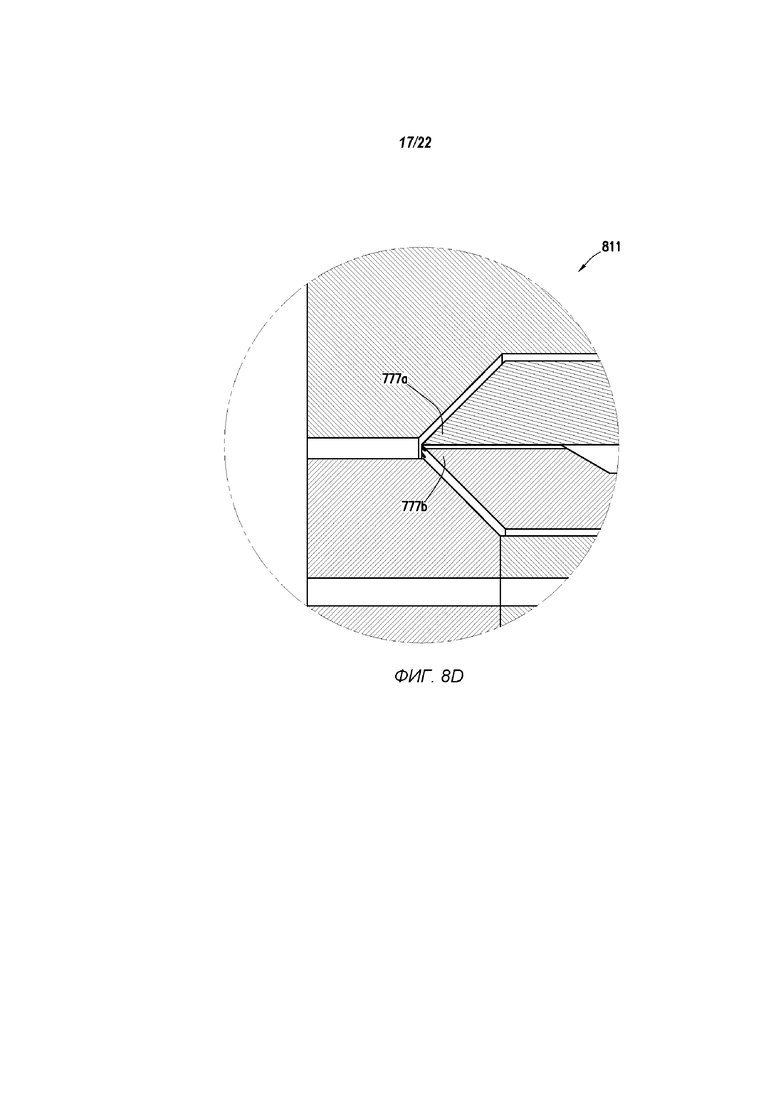

на фиг. 8A-8D показаны виды в частичном поперечном разрезе, продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, кольцевой матрицы в сборе в конфигурации с симметричным потоком;

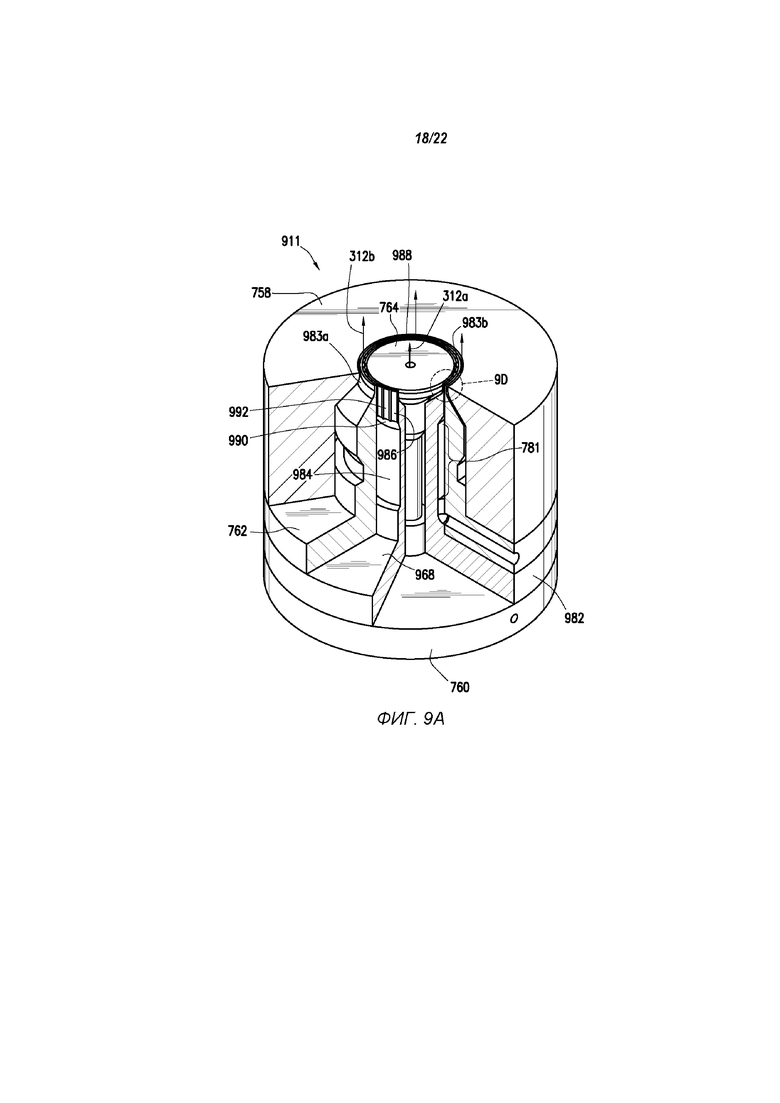

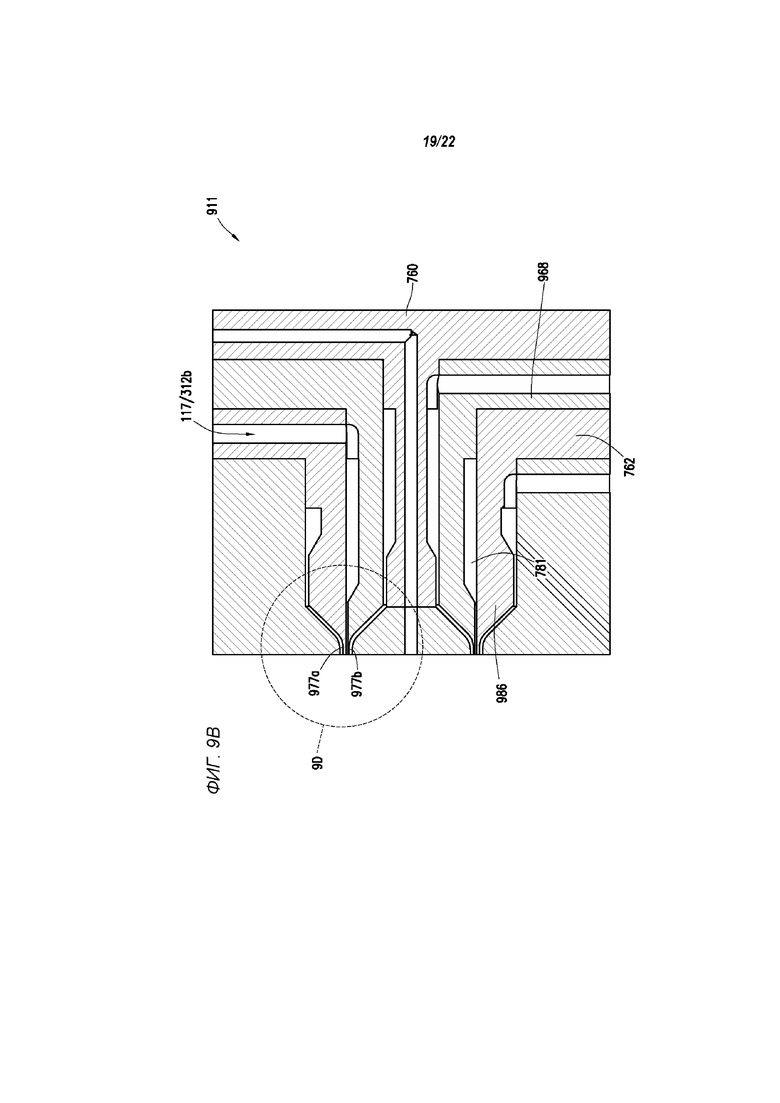

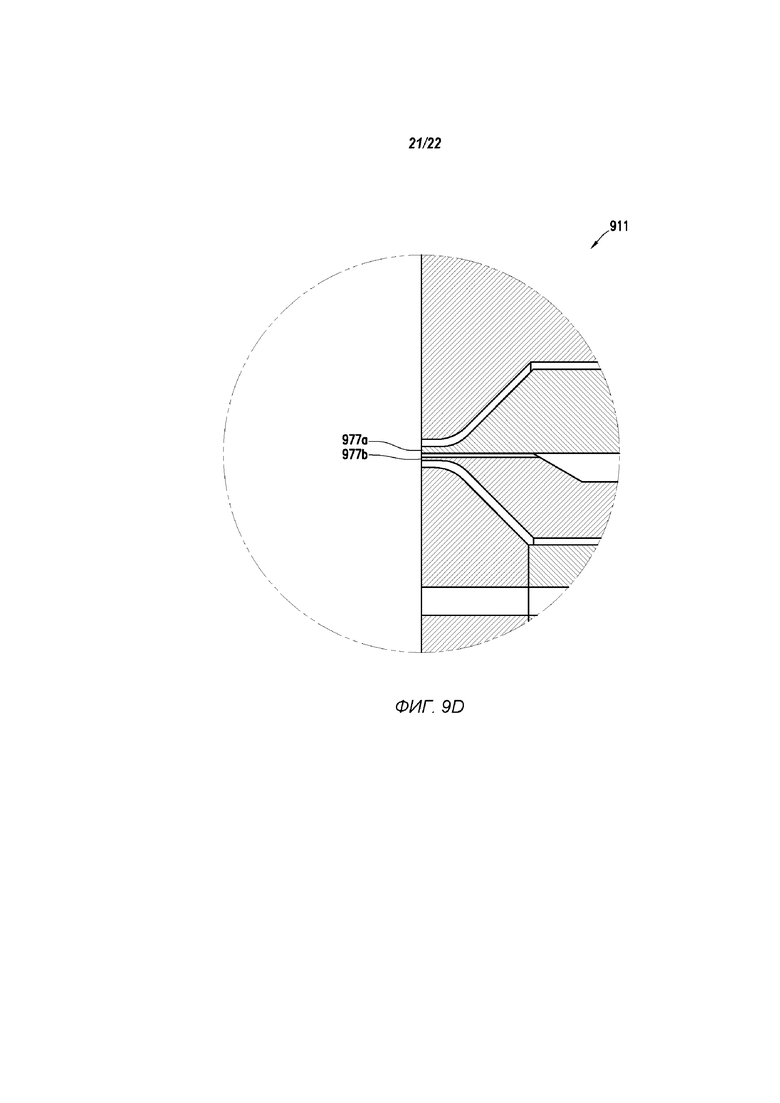

на фиг. 9A-9D показаны виды в частичном поперечном разрезе, продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, кольцевой матрицы в сборе в конфигурации с симметричным потоком; и

на фиг. 10 показан перспективный вид вкладыша матрицы для кольцевой матрицы в сборе.

Осуществление изобретения

Настоящее изобретение относится к матрицам в сборе и экструдерам для изготовления кольцевых микрокапиллярных изделий. Такие кольцевые микрокапиллярные изделия могут быть использованы в изготовлении таких изделий, как провода или кабели, например, путем формирования по меньшей мере участка полимерного покрытия (например, оболочки) или полимерного защитного компонента, окружающего проводящий сердечник.

Матрица в сборе содержит кольцевой вкладыш матрицы, расположенный между распределителями и определяющий каналы потока материала между ними для экструзии слоев термопластичного материала. Вкладыш матрицы содержит верхний участок, содержащий микрокапиллярные каналы потока на наружной поверхности для введения микрокапиллярного материала в микрокапилляры между экструдированными слоями термопластичного материала. Микрокапилляры могут содержать различные материалы, такие как другие термопластичные материалы или эластомерные материалы, или они просто могут представлять собой микрокапилляры, содержащие пустое пространство (т.е., содержащие газ, такой как воздух). Матрицы в сборе для изготовления кольцевых микрокапиллярных изделий представляют собой разновидность матриц в сборе для изготовления микрокапиллярных пленок, причем оба вида описаны более подробно далее.

Экструдер микрокапиллярной пленки

На фиг. 1 показан приведенный в качестве примера экструдер (100), используемый для образования полимерной пленки (110) с микрокапиллярами (103). Экструдер (100) включает корпус (105) материала, загрузочную воронку (107) материала, шнек (109), матрицу (111) в сборе и электронные устройства (115). Экструдер (100) показан в частичном поперечном разрезе для изображения шнека (109) внутри корпуса (105) материала. Несмотря на то, что показан экструдер шнекового типа, для осуществления экструзии материала через экструдер (100) и матрицу (111) в сборе могут быть использованы различные экструдеры (например, одношнековые, двухшнековые и т.д.). С одной или более матрицами в сборе может быть использован один или более экструдеров. Электронные устройства (115) могут включать, например, контроллеры, процессоры, двигатели и другое оборудование, используемое для управления экструдером.

Необработанные материалы (например, термопластичные материалы) (117) располагают в загрузочную воронку (107) для материала и обеспечивают их прохождение через корпус (105) для смешивания. Необработанные материалы (117) нагревают и смешивают посредством вращения шнека (109), расположенного с возможностью вращения в корпусе (105) экструдера (100). Для приведения шнека (109) или другого приводного средства в действие с целью продвижения необработанных материалов (117) может быть предоставлен двигатель (121). Тепло и давление применяют в соответствии со схематическим изображением от источника T тепла и источника P давления (например, шнек (109)), соответственно, к смешанному материалу для обеспечения прохождения необработанного материала (117) через матрицу (111) в сборе, как указано стрелкой. Необработанные материалы (117) расплавляют и перемещают через экструдер (100) и матрицу (111) в сборе. Расплавленный необработанный материал (117) проходит через матрицу (111) в сборе, и ему придают желаемую форму и поперечное сечение (в настоящем документе именуемое «профилем»). Матрица (111) в сборе может быть выполнена с возможностью экструзии расплавленного необработанного материала (117) в тонкие листы полимерной пленки (110), как описано далее в настоящем документе.

Микрокапиллярная пленка

На фиг. 2A-2F показаны различные виды многослойной пленки (210), которая может быть изготовлена, например, посредством экструдера (100) и матрицы (111) в сборе по фиг. 1. Как показано на фиг. 2A-2F, многослойная пленка (210) представляет собой микрокапиллярную пленку. Многослойная пленка (210) показана составленной из нескольких слоев (250a,b) термопластичного материала. Пленка (210) также содержит каналы (220), расположенные между слоями (250a,b).

Многослойная пленка (210) может также иметь продолговатый профиль, как показано на фиг. 2C. На изображении ширина W этого профиля больше по сравнению с его толщиной T. Толщина T может находиться в диапазоне от 100 до 2000 мкм (например, от 250 до 2000 мкм). Каналы (220) могут иметь размер φ (например, ширину или диаметр) в диапазоне от 50 до 500 мкм (например, от 100 до 500 мкм или от 250 до 500 мкм), и иметь расстояние S между каналами (220) в диапазоне от 50 до 500 мкм (например, от 100 до 500 мкм или от 250 до 500 мкм). Дополнительно, выбранные размеры могут быть определены пропорционально. Например, размер φ канала может являться диаметром, составляющим приблизительно 30% толщины T.

Как показано, слои (250a,b) изготовлены из матричного термопластичного материала, а каналы (220) содержат в себе текучую среду (212) канала. Текучая среда канала может содержать, например, различные материалы, такие как воздух, газ, полимеры и т.д., в соответствии со следующим описанием, приведенным в настоящем документе. Каждый слой (250a,b) многослойной пленки (210) может быть изготовлен из различных полимеров, таких как описанные далее в настоящем документе. Каждый слой может быть изготовлен из одинакового или отличающегося материала. Несмотря на то, что показаны только два слоя (250a,b), многослойная пленка (210) может содержать любое количество слоев.

Следует отметить, что в результате использования одного термопластичного материала для слоев (250a,b) конечный продукт может представлять собой один слой (250) вследствие объединения сплава двух потоков слоев матрицы, выполненных из одного полимера, в расплавленном состоянии перед выходом из матрицы. Этот феномен изображен на фиг. 2G.

Каналы (220) могут быть расположены между одной или более совокупностями слоев (250a,b) таким образом, чтобы определять микрокапилляры (252) внутри них. Текучая среда (212) канала может содержаться в каналах (220). Каналы (220) могут быть предоставлены в различных количествах в соответствии с пожеланиями. Несколько слоев могут также иметь одинаковые или различные профили (или поперечные сечения). Характеристики, такие как форма слоев (250a,b) и/или каналов (220) пленки (210), могут быть определены конфигурацией матрицы в сборе, используемой для экструзии матричного материала в соответствии со следующим более полным описанием в настоящем документе.

Микрокапиллярная пленка (210) имеет первый конец (214) и второй конец (216). Один или более каналов (220) расположены параллельно матрице (218) от первого конца (214) до второго конца (216). Указанный один или более каналов (220) могут иметь диаметр, составляющий по меньшей мере 250 мкм или в диапазоне от 250 до 1990 мкм, от 250 до 990 мкм, от 250 до 890 мкм, от 250 до 790 мкм, от 250 до 690 мкм или от 250 до 590 мкм. Указанный один или более каналов (220) могут иметь форму поперечного сечения, выбранную из группы, содержащей круглую, прямоугольную, овальную, звездообразную, ромбовидную, треугольную, квадратную, шестиугольную, пятиугольную, восьмиугольную и т.п., и их сочетания.

Матрица (218) содержит один или более матричных термопластичных материалов. Такие матричные термопластичные материалы без ограничения включают полиолефины (например, полиэтилены, полипропилены и т.д.); полиамиды (например, нейлон 6); поливинилиденхлорид; поливинилиденфторид; поликарбонат; полистирол; полиэтилентерефталат; полиуретан; и сложный полиэфир. Конкретные примеры матричных термопластичных материалов включают перечисленные на страницах 5 - 11 опубликованной PCT заявки № WO 2012/094315 под названием «Микрокапиллярные пленки и пены, содержащие функциональные наполнители» («Microcapillary films and foams containing functional filler materials»), которые включены в настоящий документ посредством ссылки.

Указанная одна или более текучих сред (212) канала может включать различные текучие среды, такие как воздух, другие газы или термопластичный материал канала. Термопластичные материалы канала без ограничения включают полиолефины (например, полиэтилены, полипропилены и т.д.); полиамиды (например, нейлон 6); поливинилиденхлорид; поливинилиденфторид; поликарбонат; полистирол; полиэтилентерефталат; полиуретан; и сложный полиэфир. Аналогично материалам матрицы (218), описанным ранее, конкретные примеры термопластичных материалов, подходящих для использования в качестве текучих сред (212) канала, включают перечисленные на страницах 5 - 11 опубликованной PCT заявки № WO 2012/094315.

Экструдеры кольцевых микрокапиллярных изделий в сборе

На фиг. 3A и 3B показаны приведенные в качестве примера экструдеры (300a,b) в сборе, используемые для образования многослойных кольцевых микрокапиллярных изделий (310a,b), содержащих микрокапилляры (303). Экструдеры (300a,b) в сборе могут быть подобны экструдеру (100) по фиг. 1, за исключением того, что экструдеры (300a,b) в сборе включают несколько экструдеров (100a,b,c) с комбинированными кольцевыми микрокапиллярными матрицами (311a,b) совместной экструзии в сборе, функционально соединенными с ними. Кольцевые матрицы (311a,b) в сборе имеют вкладыши (353) матрицы, выполненные с возможностью экструзии кольцевых микрокапиллярных изделий, таких как пленка (310), как показано на фиг. 4A-4C, трубка (310a), как показано на фиг. 5, 6A и 6B, и/или формованные изделия (310b), как показано на фиг. 3B.

На фиг. 3A показана первая конфигурация экструдера (300a) в сборе с тремя экструдерами (100a,b,c), функционально соединенными с комбинированной кольцевой микрокапиллярной матрицей (311a) совместной экструзии в сборе. В примере, два из указанных трех экструдеров могут являться матричными экструдерами (100a,b), используемыми для подачи термопластичного материала (например, полимера) (117) к матрице (311a) в сборе для образования слоев кольцевого микрокапиллярного изделия (310a). Третий из экструдеров может являться микрокапиллярным экструдером (100c) (или экструдером внутреннего слоя) для подачи микрокапиллярного материала, такого как термопластичный материал (например, полимерный расплав) (117), в микрокапилляры (303) для образования в них микрокапиллярной фазы (или внутреннего слоя).

Вкладыш (353) матрицы расположен в матрице (311a) в сборе таким образом, чтобы объединять термопластичный материал (117) из экструдеров (100a,b,c) в кольцевое микрокапиллярное изделие (310a). Как показано на фиг. 3A, кольцевое микрокапиллярное изделие может представлять собой продутую трубку (310a), экструдированную по направлению вверх через вкладыш (353) матрицы и из матрицы (311a) в сборе. Кольцевая текучая среда (312a) из источника (319a) текучей среды может быть пропущена через кольцевое микрокапиллярное изделие (310a) для придания формы кольцевой микрокапиллярной трубке (310a) во время экструзии, как показано на фиг. 3A, или может быть предоставлена формующая машина (354), выполненная с возможностью обеспечения кольцевого микрокапиллярного изделия в форме кольцевого микрокапиллярного прессованного изделия (или отформованного изделия), такого как бутылка (310b), показанная на фиг. 3B.

На фиг. 3B показана вторая конфигурация экструдера (300b) в сборе. Экструдер (300b) в сборе подобен экструдеру (300a) в сборе, за исключением того, что микрокапиллярный экструдер (100c) заменен на источник (319b) микрокапиллярной текучей среды. Экструдеры (100a,b) обеспечивают экструдирование термопластичного материала (как в примере по фиг. 3A), а источник (319b) микрокапиллярной текучей среды может выпускать микрокапиллярный материал в форме микрокапиллярной текучей среды (312b) через вкладыш (353) матрицы (311b) в сборе. Указанные два матричных экструдера (100a,b) выпускают термопластичные слои, причем источник (319b) микрокапиллярной текучей среды выпускает микрокапиллярную текучую среду (312b) в микрокапилляры (303) между ними для образования кольцевого микрокапиллярного изделия (310b). В этом варианте кольцевая матрица (311b) в сборе может образовывать пленку или продутые изделия, как на фиг. 3A, или может содержать формующую машину (354), выполненную с возможностью обеспечения кольцевого микрокапиллярного изделия в форме кольцевого микрокапиллярного прессованного изделия, такого как бутылка (310b).

Несмотря на то, что на фиг. 3A и 3B показан каждый экструдер (100a,b,c), содержащий отдельный корпус (105) материала, загрузочную воронку (107) материала, шнек (109), электронные устройства (115), двигатель (121), некоторые или все экструдеры (100) могут быть совмещены. Например, каждый из экструдеров (100a,b,c) может содержать свою загрузочную воронку (107), но иметь определенные общие компоненты, такие как электронные устройства (115) и матрица (311a,b) в сборе. В некоторых случаях источники (319a,b) текучей среды могут являться одним источником текучей среды, подающим одну текучую среду (312a,b), такую как воздух.

Матрицы (311a,b) в сборе могут быть функционально соединены с экструдерами (100a,b,c) в желаемой ориентации, такой как вертикальное обращенное вверх положение, как показано на фиг. 3A, вертикальное обращенное вниз положение, как показано на фиг. 3B, или горизонтальное положение, как показано на фиг. 1. Один или более экструдеров могут быть использованы для образования материала с полимерной матрицей, образующего слои, а один или более источников материала, таких как экструдер (100c) и/или источник (319b) микрокапиллярной текучей среды, могут быть использованы для образования микрокапиллярного материала. Дополнительно, в соответствии со следующим более подробным описанием матрицы в сборе могут быть выполнены в конфигурации с Т-образной головкой для совместной экструзии с проводящим сердечником.

Кольцевые микрокапиллярные изделия

На фиг. 4A-4C показаны различные виды кольцевого микрокапиллярного изделия, которое может быть выполнено в форме пленки (310, 310’), изготовленной, например, посредством экструдеров (300a,b) и матриц (311a,b) в сборе по фиг. 3A и/или 3B. Как показано на фиг. 4A и 4B, кольцевое микрокапиллярное изделие (310) может быть подобно пленке (210), за исключением того, что кольцевое микрокапиллярное изделие (310) преобразовано в кольцевых матрицах (311a,b) в сборе в слои (450a,b) полимерной матрицы с микрокапиллярами (303, 303’) в них. Слои (450a,b) полимерной матрицы совместно образуют полимерную матрицу (418) кольцевого микрокапиллярного изделия (310). Слои (450a,b) содержат параллельные линейные каналы (320), определяющие микрокапилляры (303) в них.

Как показано на фиг. 4B и 4C, кольцевое микрокапиллярное изделие (310, 310’) может быть экструдировано с различным микрокапиллярным материалом (117) или микрокапиллярной текучей средой (312b) в нем. Микрокапилляры могут быть образованы в каналах (320, 320’) с различными формами поперечного сечения. В примере по фиг. 4B, каналы (320) имеют дугообразное поперечное сечение, определяющее микрокапилляры (303) с микрокапиллярным материалом (117) в них. Микрокапиллярный материал (117) находится в каналах (320) между слоями (450a,b) матрицы, которые образуют полимерную матрицу (418). Микрокапиллярный материал (117) образует внутренний слой между слоями (450a,b) полимерной матрицы.

В примере по фиг. 4C каналы (320’) имеют эллиптическое поперечное сечение, определяющее микрокапилляры (303’) с микрокапиллярным материалом (312b) в них. Микрокапиллярный материал (312b) изображен как текучая среда (например, воздух) в каналах (320’) между слоями (450a,b), образующими полимерную матрицу (418).

Следует отметить, что, аналогично описанным ранее пленкам, кольцевое микрокапиллярное изделие может приобретать форму однослойного изделия при использовании одного матричного материала для слоев (450a,b). Это происходит вследствие объединения двух потоков слоев матрицы в расплавленном состоянии перед выходом из матрицы.

Материалы, используемые для образования кольцевых микрокапиллярных изделий в соответствии с описанием в настоящем документе, могут быть выбраны для определенного применения. Например, материал может являться пластиком, таким как термопластик или термоотверждающийся материал. При использовании термопластичного материала, термопластичный материал (117) образующий полимерную матрицу (418), и/или микрокапиллярный материал (117), может быть выбран из материалов, используемых для образования пленки (210), как описано ранее. Соответственно, кольцевые микрокапиллярные изделия могут быть изготовлены из различных материалов, таких как полиолефины (например, полиэтилен или полипропилен). Например, на фиг. 4A и 4B полимерная матрица (418) может являться полиэтиленом низкой плотности, а микрокапиллярный материал (117) может являться полипропиленом. В качестве другого примера, на фиг. 4C полимерная матрица (418) может быть изготовлена из полиэтилена низкой плотности с воздухом в качестве микрокапиллярного материала (312b).

Со ссылкой на фиг. 5 источник (319a) текучей среды может обеспечивать прохождение кольцевой текучей среды (например, воздуха) (312a) через кольцевое микрокапиллярное изделие (310a) для поддержания трубчатой формы во время экструзии. Матрица (311a) в сборе может придавать многослойному кольцевому микрокапиллярному изделию (310a,310a’) трубчатую форму, как показано на фиг. 6A-6B.

Также, как показано на фиг. 6A и 6B, термопластичные материалы, образующие участки многослойного кольцевого микрокапиллярного изделия (310a,310a’) могут быть разными. В примере, показанном на фиг. 4A, 4B и 6A, слои (450a,b), образующие полимерную матрицу (418), могут иметь материал, отличающийся от микрокапиллярного материала (117) в микрокапиллярах (303), как схематически обозначено черным цветом каналов (320) и белым цветом полимерной матрицы (418). В другом примере, как показано на фиг. 6B, слои (450a,b), образующие полимерную матрицу (418), и материал в микрокапиллярах (303) могут быть изготовлены из одинакового материала, такого как полиэтилен низкой плотности, таким образом, что полимерная матрица (418) и каналы (320) обозначены черным цветом.

Матрицы в сборе для кольцевых микрокапиллярных изделий

На фиг. 7A-9D показаны приведенные в качестве примера конфигурации матриц (711,811,911) в сборе, которые могут быть использованы в качестве матрицы (311) в сборе. Несмотря на то, что на фиг. 7A-9D показаны примеры возможных конфигураций матрицы в сборе, для предоставления желаемого многослойного кольцевого микрокапиллярного изделия, такого как показанные в примерах на фиг. 4A-6B, могут быть использованы сочетания и/или изменения различных примеров.

На фиг. 7A-7D показаны виды в частичном поперечном разрезе, в продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, матрицы (711) в сборе. На фиг. 8A-8D показаны виды в частичном поперечном разрезе, продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, матрицы (811) в сборе. На фиг. 9A-9D показаны виды в частичном поперечном разрезе, продольном разрезе, вид с торца и подробный вид в поперечном разрезе, соответственно, матрицы (911) в сборе. Матрицы (711, 811) в сборе могут быть использованы, например, с экструдером (300a) в сборе по фиг. 3A, а матрица (911) в сборе может быть использована, например, с экструдером (300b) в сборе по фиг. 3B для образования кольцевых микрокапиллярных изделий, таких как описанные в настоящем документе.

Как показано на фиг. 7A-7D, матрица (711) в сборе включает корпус (758), внутренний распределитель (760), наружный распределитель (762), конус (764) и вкладыш (768) матрицы. Корпус (758) представляет собой трубчатый элемент, выполненный таким образом, чтобы принимать наружный распределитель (762). Каждый из наружного распределителя (762), вкладыша (768) матрицы и внутреннего распределителя (760) представляют собой элементы с выступом, расположенные друг на друге и концентрично помещенные внутрь корпуса (758). Несмотря на то, что изображены внутренний распределитель (760) и наружный распределитель (762), может быть предоставлен один или более внутренних и/или наружных распределителей или других устройств, выполненных с возможностью образования каналов потока для образования слоев полимерной матрицы.

Вкладыш (768) матрицы расположен между наружным распределителем (762) и внутренним распределителем (760). Внутренний распределитель (760) содержит конус (764) на одном своем конце, проходящий через вкладыш (768) матрицы и наружный распределитель (762) и в корпус (758). Матрица (711) в сборе сможет быть оснащена соединительными элементами, такими как болты (не показано), для соединения участков матрицы (711) в сборе.

Со ссылкой на фиг. 7B кольцевые каналы (774a,b) матрицы определены между корпусом (758) и наружным распределителем (762), и между вкладышем (768) матрицы и внутренним распределителем (760), соответственно. Изображено прохождение термопластичного материала (117) через каналы (774a,b) матрицы, как указано стрелками, с целью образования слоев (450a,b) многослойного кольцевого микрокапиллярного изделия (710). Кольцевое микрокапиллярное изделие (710) может представлять собой любое из кольцевых микрокапиллярных изделий, описанных в настоящем документе, например (310a,b).

Микрокапиллярный канал (776) также определен между вкладышем (768) матрицы и наружным распределителем (762). Микрокапиллярный канал (776) может быть соединен с источником микрокапиллярного материала для обеспечения прохождения микрокапиллярного материала (117,312b) через матрицу (711) в сборе и между слоями (450a,b) для образования микрокапилляров (303) в них. Канал (778) текучей среды проходит через внутренний распределитель (760) и конус (764). Кольцевая текучая среда (312a) из источника (319a) текучей среды протекает через канал (778) текучей среды и в изделие (710a,).

Вкладыш (768) матрицы может быть расположен концентрично между внутренним распределителем (760) и наружным распределителем (762) для обеспечения равномерного распределения потока полимерного расплава через матрицу (711) в сборе. Вкладыш (762) матрицы может быть оснащен распределительным каналом (781) вдоль своей наружной поверхности для способствования прохождению потока микрокапиллярного материала (117/312b) через него.

Каналы (774a,b) матрицы и микрокапиллярный канал (776) сходятся в точке (779) схождения и проходят через выпускное отверстие (780) экструдера таким образом, что термопластичный материал, протекающий через каналы (774a,b) матрицы образует слои (450a,b) с микрокапиллярным материалом (117/312b) из микрокапиллярного канала (776) между ними. Наружный распределитель (762) и вкладыш (768) матрицы завершаются наружным патрубком (777a) и вставным патрубком (777b), соответственно. Как показано на фиг. 7D, наружный патрубок (777a) проходит на расстояние A далее по направлению к выпускному отверстию (780) экструдера и/или на расстояние A далее от выпускного отверстия (780) экструдера, чем патрубок (777b).

Матрицы (811, 911) в сборе по фиг. 8A-9D могут быть подобны матрице (711) в сборе по фиг. 7A-7D, за исключением того, что положение патрубков (777a,b, 977a,b) вкладыша (768, 968) матрицы относительно наружного распределителя (762) может быть другим. Положение патрубков может быть регулировано для определения схемы потока, например, асимметричный или симметричный, проходящего через них. Как показано на фиг. 7A-7D, матрица (711) в сборе имеет конфигурацию с асимметричным потоком с патрубком (777b) вкладыша (768) матрицы, расположенным на расстоянии A от патрубка (777a) наружного распределителя (762). Как показано на фиг. 8A-8D, матрица (811) в сборе имеет конфигурацию с симметричным потоком, причем патрубок (777a,b) вкладыша (768) матрицы и наружный распределитель (762) находятся на одном уровне.

На фиг. 9A-9D и 10 показан кольцевой вкладыш (968) матрицы, оснащенный элементами для способствования созданию каналов (320), микрокапилляров (303), и/или введению микрокапиллярного материала (117/312b) в них (см, например, фиг. 4A-4B). Вкладыш (968) матрицы включает основание (982), трубчатый распределитель (984) и верхний участок (986). Основание (982) представляет собой кольцеобразный элемент, образующий выступ, отходящий от опорного конца кольцевого микрокапиллярного распределителя (984). Основание (982) выполнено с возможностью удержания между внутренним распределителем (760) и наружным распределителем (762). Наружный распределитель (762) содержит удлиненный патрубок (977a), а вкладыш (968) матрицы содержит удлиненный патрубок (977b), расположенные на одном уровне друг с другом с определением конфигурации с симметричным потоком через матрицу (911) в сборе.

Верхний участок (986) представляет собой кольцевой элемент на выпускном конце трубчатого распределителя (984). Внутренняя поверхность верхнего участка (986) наклонена и имеет такую форму, чтобы принимать конец конуса (764). Верхний участок (986) имеет больший наружный диаметр, чем кольцевой микрокапиллярный распределитель (984) с наклоненным плечом (990), определенным между ними. Наружная поверхность верхнего участка (986) содержит в себе множество линейных параллельных микрокапиллярных каналов (992) потока для прохождения микрокапиллярного материала (117/312b) через них. Наружный распределитель 762 завершается острым краем (983a) вдоль патрубка (977a), а верхний участок (986) завершается острым краем (983b) вдоль патрубка (977b).

Кольцевой микрокапиллярный распределитель (984) представляет собой кольцевой элемент, проходящий между основанием (982) и верхним участком (986). Кольцевой микрокапиллярный распределитель (984) выполнен с возможностью удержания между трубчатым участком внутреннего распределителя (760) и наружным распределителем (762). Кольцевой микрокапиллярный распределитель (984) содержит канал (988) для приема внутреннего распределителя (760).

Распределительный канал (781) может иметь различные конфигурации. Как показано на фиг. 9A-9D, наружная поверхность кольцевого микрокапиллярного распределителя (984) содержит распределительный канал (781) вдоль нее для прохождения материала через него. Распределительный канал (781) может сообщаться по текучей среде с микрокапиллярным материалом (117/312b) через микрокапиллярный канал (776), как схематически показано на фиг. 9B. Распределительный канал (781) может быть расположен вокруг вкладыша (968) матрицы для направления микрокапиллярного материала вокруг окружности вкладыша (968) матрицы. Вкладыш (968) матрицы и/или распределительный канал (781) могут быть выполнены с возможностью способствования прохождению желаемого количества потока микрокапиллярного материала (117/312b) через матрицу в сборе. Распределительный канал (781) определяет путь потока материала для прохождения микрокапиллярного материала между вкладышем (968) матрицы и наружным распределителем (762).

Между вкладышем (968) матрицы и наружным распределителем (762) может быть образован небольшой зазор, который обеспечивает возможность вытекания микрокапиллярного материала (117/312b) из распределительного канала (781) для однородного распределения микрокапиллярного материала (117/312b) через матрицу (911) в сборе. Распределительный канал (781) может быть выполнен в форме полости или канала, проходящего на желаемую глубину во вкладыш (968) матрицы и/или наружный распределитель (760). Например, как показано на фиг. 7A-9D, распределительный канал (781) может представлять собой расстояние, определенное между наружной поверхностью вкладыша (968) матрицы и наружным распределителем (760). Как показано на фиг. 10, распределительный канал (781, 1081) представляет собой винтовую канавку, проходящую на определенное расстояние вдоль наружной поверхности трубчатого распределителя (984). Весь распределительный канал (781, 1081) или его часть может иметь линейную, изогнутую, спиральную, Т-образную форму и/или их сочетания.

Проводник с покрытием

Описанные ранее кольцевые микрокапиллярные изделия могут быть использованы для изготовления проводников с покрытием, таких как кабель. «Кабель» и «кабель электропитания» означают по меньшей мере один проводник внутри оболочки, например, изолирующей обмотки и/или защитной наружной оболочки. «Проводник» означает один или более провод (проводов) или волокно (волокон) для проведения тепла, света и/или электрического тока. Проводник может являться одножильным/одноволоконным или многожильным/многоволоконным, и может быть выполнен в форме жилы или в трубчатой форме. Неограничивающие примеры подходящих проводников включают такие металлы, как серебро, золото, медь, углерод и алюминий. Проводник может также являться оптическим волокном, изготовленным из стекла или пластика. «Провод» означает одну жилу проводящего металла, например, меди или алюминия, или одну жилу оптического волокна. Обычно, кабель состоит из двух или более проводов или оптических волокон, связанных друг с другом, часто в общей изолирующей обмотке и/или защитной оболочке. Отдельные провода или волокна внутри оболочки могут быть оголенными, с покрытием или с изоляцией. Комбинированные кабели могут содержать электрические провода и оптические волокна. Если кабель является кабелем электропитания, кабель может быть разработан для применений с низким, средним и/или высоким напряжением. Обычные конструкции кабелей проиллюстрированы в патентах США 5,246,783, 6,496,629 и 6,714,707. Если кабель является кабелем связи, кабель может быть разработан для телефона, локальной вычислительной сети (LAN)/данных, коаксиального кабельного телевидения (CATV), коаксиальный радиочастотный кабель или оптоволоконный кабель.

Описанные ранее кольцевые микрокапиллярные изделия могут составлять по меньшей мере один слой полимерного покрытия в кабеле, проходящего в одном направлении с прохождением проводника или проводящего сердечника кабеля. То есть полимерное покрытие может окружать по меньшей мере участок проводника. При окружении проводника полимерное покрытие может находиться в непосредственном контакте с проводником или может находиться в опосредованном контакте с проводником путем расположения на одном или более промежуточных слоях между проводником и полимерным покрытием. Полимерное покрытие содержит материал с полимерной матрицей и множество микрокапилляров, которые проходят по существу в направлении прохождения полимерного покрытия. В различных вариантах реализации микрокапилляры могут быть радиально расположены вокруг полимерного покрытия. Дополнительно, микрокапилляры могут быть расположены на одинаковом расстоянии или по существу на одинаковом расстоянии относительно друг от друга.

Одна или более из описанных ранее матриц в сборе для изготовления кольцевых микрокапиллярных изделий могут быть модифицированы для обеспечения возможности прохождения проводника через них, таким образом обеспечивая возможность совместной экструзии полимерного покрытия, содержащего материал с полимерной матрицей и множество микрокапилляров, на проводник или промежуточный слой. Такая конфигурация известна в данной области техники как матрица с Т-образной головкой (см., например, US 2008/0193755 A1, US 2014/0072728 A1 и US 2013/0264092 A1). В частности, внутренний распределитель (760) и конус (764) на фиг. 7A, 8A и 9A могут быть модифицированы для образования отверстия для прохождения провода или проводника. Специалисту в данной области техники будет понятно, что все детали, расположенные рядом с выпускным отверстием матрицы, могут быть модифицированы таким образом, чтобы обеспечивать возможность расположения материалов, подвергаемых экструзии, на проводник (или промежуточный слой), проходя через отверстие для провода или проводника. Может быть изготовлена дополнительная деталь с формовочным каналом. Такие модификации находятся в пределах умений специалиста в данной области техники.

В приведенном в качестве примера способа нанесения микрокапиллярного покрытия посредством экструзии, тянущее устройство может обеспечивать непрерывное протягивание сердечника проводника через оборудование для нанесения покрытия путем экструзии через отверстие для прохождения провода внутреннего распределителя (760) с целью прохождения через выпускной конец и последующего прохождения через формующий канал наружной матрицы. Во время перемещения сердечника проводника, полимерный расплав впрыскивают под давлением в каналы подачи материала, он протекает по направлению к каналу нанесения покрытия на провод, и затем в формующий канал на выпускном отверстии для нанесения покрытия на наружную поверхность сердечника проводника, проходящего через формующий канал. Следовательно, сердечник проводника с покрытием продолжает проходить через формующий канал до выведения из матрицы, а затем он может быть охлажден и отвержден.

Любой из описанных ранее полимеров может быть использован в качестве материала с полимерной матрицей при изготовлении полимерного покрытия. В различных вариантах реализации полимер, используемый в качестве материала с полимерной матрицей, может включать полимер на основе этилена. Под используемым в настоящем документе термином полимеры «на основе этилена» подразумеваются полимеры, изготовленные из этиленовых мономеров в качестве основного (т.е., превышающего 50 процентов массовой доли («%масс.»)) мономерного компонента, хотя могут быть использованы и другие сомономеры. «Полимер» означает макромолекулярное соединение, изготовленное путем реакции (т.е., полимеризации) мономеров одного или разных типов, и включает гомополимеры и интерполимерны. «Интерполимер» означает полимер, изготовленный путем полимеризации по меньшей мере двух различных типов мономера. Этот обобщающий термин включает сополимеры (обычно используемые для обозначения полимеров, изготовленных из мономеров двух различных типов), и полимеры, изготовленные из мономеров более чем двух различных типов (например, тройных сополимеров (мономеров трех различных типов) и четверных сополимеров (мономеров четырех различных типов)).

В различных вариантах реализации полимер на основе этилена может являться гомополимером этилена. Используемый в настоящем документе термин «гомополимер» означает полимер, содержащий повторяющиеся звенья, выведенные из мономера одного типа, но не исключает остаточные количества других компонентов, используемых в изготовлении гомополимера, таких как регуляторы степени полимеризации.

В одном варианте реализации полимер на основе этилена может являться этилен/альфа-олефиновым («α олефин») интерполимером, содержание α-олефина в котором составляет по меньшей мере 1 %масс., по меньшей мере 5 %масс., по меньшей мере 10 %масс., по меньшей мере 15 %масс., по меньшей мере 20 %масс. или по меньшей мере 25 %масс. от общей массы интерполимера. Эти интерполимеры могут иметь содержание α-олефина менее чем 50 %масс., менее чем 45 %масс., менее чем 40%масс. или менее чем 35 %масс. от общей массы интерполимера. При использовании α-олефина, α-олефин может являться C3-20 (т.е. содержащим от 3 до 20 атомов углерода) линейным, разветвленным или циклическим α-олефином. Примеры C3-20 α-олефинов включают пропен, 1 бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1 додецен, 1 тетрадецен, 1 гексадецен и 1-октадецен. α-олефины могут также иметь циклическую структуру, такую как циклогексан или циклопентан, в результате обеспечивая такой α-олефин, как 3 циклогексил-1-пропен (аллил-циклогексан) и винилциклогексан. Иллюстративные этилен/α олефиновые интерполимеры включают этилен/пропилен, этилен/1-бутен, этилен/1 гексен, этилен/1 октен, этилен/пропилен/1-октен, этилен/пропилен/1-бутен и этилен/1-бутен/1 октен.

Полимеры на основе этилена также включают интерполимеры этилена с одним или более мономерами ненасыщенной кислоты или сложного эфира, таким как ненасыщенные карбоновые кислоты или алкил (алкил)акрилаты. Такие мономеры без ограничения включают винилацетат, метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, бутилакрилат, акриловую кислоту и т.п. Соответственно, полимеры на основе этилена могут включать такие интерполимеры, как сополимер этилена и метилакрилата («EMA»), сополимер этилена и этилакрилата («EEA»), сополимер этилена и бутилакрилата («EBA») и сополимер этилена и винилацетата («EVA»).

В различных вариантах реализации полимер на основе этилена может быть использован отдельно или в сочетании с полимерами на основе этилена одного или более других типов (например, смесь из двух или более полимеров на основе этилена, отличающихся друг от друга мономерным составом и содержанием, каталитическим способом получения и т.д.). При использовании смеси полимеров на основе этилена, полимеры могут быть смешаны посредством любого способа, осуществляемого в реакторе или после реактора.

В одном варианте реализации полимер на основе этилена может являться полиэтиленом низкой плотности («LDPE»). Полиэтилены низкой плотности в общем являются сильноразветвлёнными гомополимерами этилена, и могут быть изготовлены посредством процессов высокого давления (т.е. полиэтилен низкой плотности высокого давления HP-LDPE). Полиэтилены низкой плотности, подходящие для использования в настоящем документе, могут иметь плотность в диапазоне от 0,91 до 0,94 г/см3. В различных вариантах реализации полимер на основе этилена является полиэтиленом низкой плотности высокого давления, имеющим плотность по меньшей мере 0,915 г/см3, но менее чем 0,94 г/см3 или в диапазоне от 0,924 до 0,938 г/см3. Плотности полимеров, указанные в настоящем документе, определены в соответствии со стандартом ASTM International («ASTM») D792. Полиэтилены низкой плотности, подходящие для использования в настоящем документе, могут иметь индекс (I2) расплава менее чем 20 г/10 мин. или в диапазоне от 0,1 до 10 г/10 мин., от 0,5 до 5 г/10мин., от 1 до 3 г/10 мин. или индекс I2 расплава, составляющий 2 г/10 мин. Индексы расплава, предоставленные в настоящем документе, определены в соответствии со стандартом ASTM D1238. Если не указано обратное, индексы расплава определены при 190°C и 2,16 кг (т.е. I2). В общем, полиэтилены низкой плотности имеют широкое молекулярно-массовое распределение («MWD»), что приводит к относительно высокому коэффициенту полидисперсности («PDI»; соотношение среднемассовой молекулярной массы и среднечисловой молекулярной массы).

В одном варианте реализации полимер на основе этилена может являться линейным полиэтиленом низкой плотности (“LLDPE”). Линейные полиэтилены низкой плотности в общем представляют собой полимеры на основе этилена, имеющие гетерогенное распределение сомономера (например, α-олефиновый мономер), и характеризуются короткоцепной разветвлённостью. Например, линейные полиэтилены низкой плотности могут являться сополимерами этилена и α-олефиновых мономеров, таких как описанные ранее. Линейные полиэтилены низкой плотности, подходящие для использования в настоящем документе, могут иметь плотность в диапазоне от 0,916 до 0,925 г/см3. Линейные полиэтилены низкой плотности, подходящие для использования в настоящем документе, могут иметь индекс (I2) расплава в диапазоне от 1 до 20 г/10 мин. или от 3 до 8 г/10 мин.

В одном варианте реализации полимер на основе этилена может являться полиэтиленом очень низкой плотности («VLDPE»). Полиэтилены очень низкой плотности могут быть также известны в данной области техники как полиэтилены сверхнизкой плотности, или ULDPE. Полиэтилены очень низкой плотности в общем являются полимерами на основе этилена, имеющими гетерогенное распределение сомономера (например, α-олефинового мономера), и характеризуются короткоцепной разветвлённостью. Например, полиэтилены очень низкой плотности могут являться сополимерами этилена и α-олефиновых мономеров, таких как один или более из α-олефиновых мономеров, описанных ранее. Полиэтилены очень низкой плотности, подходящие для использования в настоящем документе, могут иметь плотность в диапазоне от 0,87 до 0,915 г/см3. Полиэтилены очень низкой плотности, подходящие для использования в настоящем документе, могут иметь индекс (I2) расплава в диапазоне от 0,1 до 20 г/10 мин. или от 0,3 до 5 г/10 мин.

В одном варианте реализации полимер на основе этилена может являться полиэтиленом средней плотности («MDPE»). Полиэтилены средней плотности представляют собой полимеры на основе этилена, значения плотности которых в общем находятся в диапазоне от 0,926 до 0,950 г/см3. В различных вариантах реализации полиэтилен средней плотности может иметь плотность в диапазоне от 0,930 до 0,949 г/см3, от 0,940 до 0,949 г/см3 или от 0,943 до 0,946 г/см3. Полиэтилен средней плотности может иметь индекс (I2) расплава в диапазоне от 0,1 г/10 мин или 0,2 г/10 мин, или 0,3 г/10 мин, или 0,4 г/10 мин, до 5,0 г/10 мин или 4,0 г/10 мин, или 3,0 г/10 мин, или 2,0 г/10 мин, или 1,0 г/10 мин.

В одном варианте реализации полимер на основе этилена может являться полиэтиленом высокой плотности («HDPE»). Полиэтилены высокой плотности представляют собой полимеры на основе этилена, значения плотности которых составляют в общем более 0,940 г/см3. В одном варианте реализации полиэтилен высокой плотности имеет плотность от 0,945 до 0,97 г/см3, как установлено в соответствии с ASTM D 792. Полиэтилен высокой плотности может иметь пиковую температуру плавления, составляющую по меньшей мере 130°C или от 132 до 134°C. Полиэтилен высокой плотности может иметь индекс (I2) расплава в диапазоне от 0,1 г/10 мин или 0,2 г/10 мин, или 0,3 г/10 мин, или 0,4 г/10 мин, до 5,0 г/10 мин или 4,0 г/10 мин, или 3,0 г/10 мин, или 2,0 г/10 мин, или 1,0 г/10 мин, или 0,5 г/10 мин. Также, коэффициент полидисперсности полиэтилена высокой плотности может находиться в диапазоне от 1,0 до 30,0, или в диапазоне от 2,0 до 15,0, как установлено гельпроникающей хроматографией.

В одном варианте реализации полимер на основе этилена может содержать сочетание любых двух или более описанных ранее полимеров на основе этилена.

В одном варианте реализации материал с полимерной матрицей может содержать полиэтилен низкой плотности. В одном варианте реализации материал с полимерной матрицей является полиэтиленом низкой плотности.

В одном варианте реализации материал с полимерной матрицей может содержать полиэтилен средней плотности. В одном варианте реализации материал с полимерной матрицей является полиэтиленом средней плотности.

Существует широкое разнообразие способов производства, используемых для изготовления полимеров на основе этилена, и они известны в данной области техники. Для изготовления полимеров на основе этилена, описанных в настоящем документе, может быть использован любой известный или разработанный в будущем способ изготовления полимеров на основе этилена, имеющих свойства, описанные ранее. В целом, полимеризация может быть осуществлена при условиях, известных в данной области техники для реакции полимеризации Циглера-Натта или Каминского-Синна, т.е. при температурах от 0 до 250°C или от 30 до 200°C, и давлениях от атмосферного до 10000 атмосфер (1013 мегапаскалей («МПа»)). В большинстве реакций полимеризации молярное соотношение катализатора и используемых полимеризуемых соединений составляет от 10-12:1 до 10 1:1 или от 10-9:1 до 10-5:1.

Примеры подходящих доступных для приобретения полимеров на основе этилена без ограничения включают AXELERONTM GP C-0588 BK (полиэтилен низкой плотности), AXELERONTM FO 6548 BK (полиэтилен средней плотности), AXELERON™ GP A-7530 NT (линейный полиэтилен низкой плотности), AXELERON™ GP G-6059 BK (линейный полиэтилен низкой плотности), AXELERON™ GP K-3479 BK (полиэтилен высокой плотности), AXELERON™ GP A-1310 NT (полиэтилен высокой плотности) и AXELERON™ FO B-6549 NT (полиэтилен средней плотности), все из которых поставляются компанией The Dow Chemical Company, Мидленд, штат Мичиган, США.

Полимеры на основе полипропилена, такие как гомополимер, неупорядоченный сополимер, гетерофазный сополимер и высококристаллический гомополимер полипропиленов, поставляются компанией Braskem Corp.

При изготовлении полимерного покрытия любой из описанных ранее материалов может быть использован в качестве микрокапиллярного материала.

В различных вариантах реализации микрокапиллярный материал является газом. В одном или более вариантах реализации микрокапиллярный материал является воздухом. В таких вариантах реализации микрокапилляры определяют отдельные отделенные пустые пространства, полностью окруженные материалом с полимерной матрицей при рассмотрении в поперечном разрезе, выполненном перпендикулярно продольному направлению микрокапилляров.

В одном или более вариантах реализации микрокапиллярный материал может являться эластомерным микрокапиллярным материалом. В данной области техники известно, что эластомеры являются материалами, характеризующимися значительной упругой деформацией под относительно небольшим давлением. В любых вариантах реализации, в которых микрокапилляры наполнены полимерным микрокапиллярным материалом, микрокапилляры могут определять отдельные отделенные сегменты, наполненные полимерным материалом, полностью окруженные материалом с полимерной матрицей при рассмотрении в поперечном разрезе, выполненном перпендикулярно продольному направлению микрокапилляров.

В различных вариантах реализации эластомер может являться олефиновым эластомером. Олефиновые эластомеры включают гомополимеры и интерполимеры полиолефина. Примерами интерполимеров полиолефина являются этилен/α-олефиновые интерполимеры и пропилен/α-олефиновые интерполимеры. В таких вариантах реализации α-олефин может являться любым из описанных ранее относительно полимера на основе этилена. Иллюстративные полиолефиновые сополимеры включают этилен/пропилен, этилен/бутен, этилен/1-гексен, этилен/1-октен, этилен/стирол и т.п. Иллюстративные тройные сополимеры включают этилен/пропилен/1-октен, этилен/пропилен/бутен, этилен/бутен/1-октен и этилен/бутен/стирол. Сополимеры могут быть неупорядоченными или блочными.

Олефиновые эластомеры могут также содержать одну или более функциональных групп, таких как ненасыщенный сложный эфир или кислота, или силан, и эти эластомеры (полиолефины) также являются хорошо известными и могут быть изготовлены посредством известных методов с применением высокого давления. Ненасыщенные сложные эфиры могут являться алкилакрилатами, алкилметакрилатами или винилкарбоксилатами. Алкильные группы могут иметь от 1 до 8 атомов углерода, и предпочтительно имеют от 1 до 4 атомов углерода. Карбоксилатные группы могут иметь от 2 до 8 атомов углерода, и предпочтительно имеют от 2 до 5 атомов углерода. Часть сополимера, соотносимая с сомономером сложного эфира, может находиться в диапазоне от 1 до 50 процентов массовой доли от массы сополимера. Примерами акрилатов и метакрилатов являются этилакрилат, метилакрилат, метилметакрилат, т-бутилакрилат, н-бутилакрилат, н-бутилметакрилат и 2-этилгексилакрилат. Примерами винилкарбоксилатов являются винилацетат, винилпропионат и винилбутоноат. Примеры ненасыщенных кислот включают акриловые кислоты или малеиновые кислоты. Одним примером ненасыщенного силана является виинилтриалкоксисилан (например, винилтриметоксисилан и винилтриэтоксисилан).

Более конкретные примеры олефиновых эластомеров, применимых в настоящем изобретении, включают полиэтилен очень низкой плотности («VLDPE») (например, FLEXOMERTM этилен/1-гексеновый полиэтилен, поставляемый компанией The Dow Chemical Company), равномерно разветвленные линейные этилен/α-олефиновые сополимеры (например, TAFMERTM, поставляемый компанией Mitsui Petrochemicals Company Limited, и EXACTTM, поставляемый компанией Exxon Chemical Company) и равномерно разветвленные по существу линейные этилен/α-олефиновые полимеры (например, полиэтилен AFFINITYTM и ENGAGETM, поставляемые компанией The Dow Chemical Company).

Олефиновые эластомеры, применяемые в настоящем документе, также включают пропилен, бутен и другие сополимеры на основе алкена, например, сополимеры, содержащие большую часть звеньев, производных от пропилена, и меньшую часть звеньев, производных от другого α-олефина (включая этилен). Приведенные в качестве примера полимеры пропилена, применяемые в настоящем документе, включают полимеры VERSIFYTM, поставляемые компанией The Dow Chemical Company, и полимеры VISTAMAXXTM, поставляемые компанией ExxonMobil Chemical Company.

Олефиновые эластомеры могут также включать эластомеры этиленпропилендиенового мономера («EPDM») и хлорированные полиэтилены («CPE»). Промышленные примеры подходящих этиленпропилендиеновых мономеров включают этиленпропилендиеновые мономеры NORDELTM, поставляемые компанией Dow Chemical Company. Промышленные примеры подходящих хлорированных полиэтиленов включают хлорированные полиэтилены TYRINTM, поставляемые компанией The Dow Chemical Company.

Олефиновые эластомеры, частично этиленовые эластомеры, могут иметь плотность менее чем 0,91 г/см3 или менее чем 0,90 г/см3. Сополимеры этилена обычно имеют плотность больше чем 0,85 г/см3 или больше чем 0,86 г/см3. Олефиновые эластомеры могут иметь индекс (I2) расплава больше чем 0,10 г/10 мин., или больше чем 1 г/10 мин. Олефиновые эластомеры могут иметь индекс расплава менее чем 500 г/10 мин. или менее чем 100 г/10 мин.

Другие подходящие олефиновые эластомеры включают олефиновые блоксополимеры (такие как доступный для приобретения под торговым названием INFUSETM от компании The Dow Chemical Company, Мидленд, штат Мичиган, США), мезофазно-разделенные олефиновые мультиблочные интерполимеры олефина (как описано в патенте США № 7,947,793), и олефиновые блок-композиты (такие как описанные в публикации патентной заявки США № 2008/0269412, опубликованной 30 октября, 2008 г.).

В различных вариантах реализации эластомер, применяемый в качестве микрокапиллярного материала, может являться неолефиновым эластомером. Неолефиновые эластомеры, применяемые в настоящем документе, включают силиконовый и уретановый эластомеры, бутадиенстирольный каучук («SBR»), нитрильный каучук, хлоропрен, фторэластомеры, перфторэластомеры, полиэфирблокамиды и хлорсульфированный полиэтилен. Силиконовые эластомеры представляют собой полиорганосилоксаны, обычно имеющие усредненную формулу звена RaSiO(4-a)/2, которые могут иметь линейную или частично разветвленную структуру, но предпочтительно являются линейными. Каждая R может быть одинаковой или отличающейся. R выражает замещаемую или незамещаемую моновалентную гидрокарбиловую группу, которая может являться, например, алкильной группой, такой как метильная, этильная, пропильная, бутильная и октильная группы; арильными группами, такими как фенильные и толильные группы; аралкильными группами; алкенильными группами, такими как вильные, аллильные, бутенилбные, гексенильные и гептенильные группы; и алоидированными алкильными группами, такими как хлорпропильные и 3,3,3-трифторпропильные группы. Полиорганосилоксан может быть завершен любой из указанных ранее групп или гидроксильными группами. Если R является алкенильной группой, то алкенильная группа предпочтительно является винильной группой или гексенильной группой. В этой связи алкенильные группы могут содержаться в полиорганосилоксановой или концевой группе и/или полимерных боковых связях.

Типичные силиконовые каучуки или полиорганосилоксаны без ограничения включают полидиметилсилоксан с концевыми диметилвинилсилокси-группами, полидиметилсилоксан с концевыми триметилсилокси-группами, сополимер метилвинилсилоксана и диметилсилоксана с концевыми триметилсилокси-группами, сополимер метилвинилсилоксана и диметилсилоксана с концевыми диметилвинилсилокси-группами, полидиметилсилоксан с концевыми диметилгидроксисилокси-группами, сополимер метилвинилсилоксана и диметилсилоксана с концевыми диметилгидроксисилокси-группами, сополимер метилвинилсилоксана и диметилсилоксана с концевыми метилвинилгидроксисилокси-группами, полидиметилсилоксан с концевыми диметилгексенилсилокси-группами, сополимер метилгексенилсилоксана и диметилсилоксана с концевыми триметилсилокси-группами, сополимер метилгексенилсилоксана и диметилсилоксана с концевыми диметилгексенилсилокси-группами, сополимер метилфенилсилоксана и диметилсилоксана с концевыми диметилвинилслокси группами, сополимер метилфенилсилоксана и диметилсилоксана с концевыми диметилгексенилсилокси-группами, сополимер метил(3,3,3-трифторпропил)силоксана и диметилсилоксана с концевыми диметилвинилсилокси-группами, и сополимер метил(3,3,3-трифторпропил)силоксана и диметилсилоксана с концевыми диметилгексенилсилокси-группами.

Уретановые эластомеры изготавливают из полимерных реагентов, таких как полиэфиры и сложные полиэфиры, и изоцианатные функциональные органические соединения. Одним типичным примером является продуктом реакции функционального дигидрокси полиэфира и/или функционального тригидрокси полиэфира с толуолдиизоцианатом, таким образом, чтобы обеспечивать вступление в реакцию всего гидроксила с образованием уретановых связей, оставляя изоцианатные группы для дальнейшей реакции. Такой тип продукта реакции именуют преполимером, который может отверждаться самостоятельно под воздействием влаги или путем стехиометрического добавления поликарбинола или других полифункциональных реактивных материалов, реагирующих с изоцианатами. Уретановые эластомеры промышленно изготовляют с различными соотношениями изоцианатных соединений и полиэфиров или сложных полиэфиров. Наиболее распространенные уретановые эластомеры являются содержащими функциональные гидроксильные полиэфиры или сложные полиэфиры и полифункциональные полимерные изоцианаты с низкой молекулярной массой. Другой распространенный материал для использования с функциональными гидроксильными полиэфирами и сложными полиэфирами является толуолдиизоцианатом.

Неограничивающие примеры подходящих уретановых каучуков включают термопластичные полиуретановые эластомеры PELLETHANETM, поставляемые компанией Lubrizol Corporation; термопластичные полиуретаны ESTANETM, термопластичные полиуретаны TECOFLEXTM, термопластичные полиуретаны CARBOTHANETM, термопластичные полиуретаны TECOPHILICTM, термопластичные полиуретаны TECOPLASTTM и термопластичные полиуретаны TECOTHANETM, поставляемые компанией Noveon; термопластичные полиуретаны ELASTOLLANTM и другие термопластичные полиуретаны, поставляемые компанией BASF; и дополнительные термопластичные полиуретановые материалы, поставляемые компанией Bayer, Huntsman, Lubrizol Corporation, Merquinsa и другими поставщиками. Предпочтительными уретановыми каучуками являются так называемые «вальцуемые» уретаны, такие как сорта MILLATHANETM, поставляемые компанией TSI Industries.

Дополнительная информация о таких уретановых материалах может быть найдена в «Golding, Polymers and Resins, Van Nostrande, 1959» стр. 325 и далее, и «Saunders and Frisch, Polyurethanes, Chemistry and Technology, Part II, Interscience Publishers, 1964», среди прочих.

Подходящие, доступные для приобретения эластомеры для использования в качестве микрокапиллярного материала без ограничения включают полиолефиновые эластомеры ENGAGETM, поставляемые компанией The Dow Chemical Company, Мидленд, штат Мичиган, США. Конкретным примером такого эластомера является ENGAGETM 8200, этилен/октеновый сополимер имеющий индекс (I2) расплава 5,0 и плотность 0,870 г/см3.

В вариантах реализации, в которых используется эластомерный микрокапиллярный материал, может требоваться более высокая жесткость, устойчивость к истиранию, плотность и/или модуль упругости при изгибе матричного материала по сравнению с эластомером. Это сочетание обеспечивает полимерное покрытие, имеющее более жесткий наружный слой, но с большей гибкостью по сравнению с покрытием, полностью образованным из одного матричного материала. Например, в различных вариантах реализации полимерное покрытие может содержать один или более из описанных ранее эластомеров в качестве микрокапиллярного материала с полимером на основе этилена, полиамидом (например, нейлон 6), полибутилентерефталатом («PBT»), полиэтилентерефталатом («PET»), поликарбонатом или сочетанием двух или более из них в качестве материала с полимерной матрицей. В различных вариантах реализации полимерное покрытие может содержать олефиновый эластомер в качестве микрокапиллярного материала, а материал с полимерной матрицей может быть выбран из группы, состоящей из полиэтилена высокой плотности, полиэтилена средней плотности, линейного полиэтилена низкой плотности, полиэтилена низкой плотности, полиамида, полибутилентерефталата, полиэтилентерефталата, поликарбоната или сочетаний двух или более из них. В одном или более вариантах реализации микрокапиллярный материал может содержать олефиновый эластомер этилен/октенового сополимера, а материал с полимерной матрицей может содержать полиэтилен средней плотности.

Описанный ранее материал с полимерной матрицей, микрокапиллярный материал или оба из них могут содержать одну или более добавок, таких как обычно используемые в изготовлении покрытий для кабеля. Например, материал с полимерной матрицей, микрокапиллярный материал или оба из них могут при необходимости содержать непроводящую углеродную сажу, обычно используемую в оболочках кабелей. В различных вариантах реализации количество углеродной сажи в составе может быть больше нуля (>0), обычно от 1, более обычно от 2 и до 3 %масс. от общей массы состава. В различных вариантах реализации состав может при необходимости включать проводящий наполнитель, такой как проводящую углеродную сажу, металлические волокна, порошки или углеродные нанотрубки, в большом количестве для полупроводниковых применений.

Неограничивающие примеры известных углеродных саж включают сорта, описанные в ASTM N550, N472, N351, N110 и N660, сажи Ketjen black, печные сажи и ацетиленовые сажи. Другие неограничивающие примеры подходящих углеродных саж включают реализуемые под торговыми названиями BLACK PEARLS®, CSX®, ELFTEX®, MOGUL®, MONARCH®, REGAL® и VULCAN®, поставляемые компанией Cabot.

Материал с полимерной матрицей, микрокапиллярный материал или оба из них могут при необходимости содержать одну или более дополнительных добавок, которые в общем добавляют в известных количествах, в чистом виде или как часть концентрата добавок. Такие добавки без ограничения включают ингибиторы горения, технологические вещества, нуклеирующие агенты, пенообразующие агенты, вещества, образующее поперечные связи, наполнители, пигменты или красящие вещества, связующие вещества, антиоксиданты, стабилизаторы ультрафиолетового излучения (включая поглотители ультрафиолетовых лучей), агенты, придающие клейкость, ингибиторы преждевременной вулканизации, антистатические вещества, пластификаторы, смазочные вещества, вещества, регулирующее вязкость, агенты, препятствующие слипанию, поверхностно-активные вещества, масла для наполнения, кислотные акцепторы, деактиваторы металлов, вулканизирующие агенты и т.п.

В одном или более вариантах реализации материал с полимерной матрицей, микрокапиллярный материал или оба из них могут являться сшиваемыми. Для сшивания матричного материала и/или микрокапиллярного материала могут быть использованы любые подходящие способы, известные в данной области техники. Такие способы без ограничения включают пероксидное сшивание, функционализацию силаном для сшивания влаги, ультрафиолетовое сшивание или сшивание электронным пучком. Такие способы сшивания могут требовать включения определенных добавок (например, пероксидов), что является известным в данной области техники.

В различных вариантах реализации материал с полимерной матрицей, микрокапиллярный материал или оба из них могут содержать один или более модификаторов адгезивности. Модификаторы адгезивности могут способствовать улучшению межфазной адгезии между матричным материалом и микрокапиллярным материалом. В настоящем документе может быть использована любой известная или разработанная в будущем добавка, улучшающая адгезию между двумя полимерными материалами. Конкретные примеры подходящих модификаторов адгезивности без ограничения включают малеиновый ангидрид («MAH»)-привитые смолы (например, малеиновый ангидрид-привитый полиэтилен, малеиновый ангидрид-привитый этиленвинилацетат, малеиновый ангидрид-привитый полипропилен), аминированные полимеры (например, аминофункционализированный полиэтилен) и т.п., и сочетания двух или более из них. Малеиновый ангидрид-привитые привитые смолы доступны для приобретения под торговым названием AMPLIFYTM GR от компании The Dow Chemical Company (Мидленд, штат Мичиган, США) и под торговым названием FUSABONDTM от компании DuPont (Уилмингтон, штат Делавэр, США).

Неограничивающие примеры ингибиторов горения без ограничения включают гидроксид алюминия и гидроксид магния.

Неограничивающие примеры технологических веществ без ограничения включают амиды жирного ряда, такие как стеарамид, олеамид, эрукамид или N,N' этилен бис стеарамид; низкомолекулярный полиэтилен; окисленный низкомолекулярный полиэтилен; полимеры этиленоксида; сополимеры этиленоксида и пропиленоксида; растительные воски; нефтяные воски; неионные поверхностно активные вещества; силиконовые жидкости; полисилоксаны; и такие фторэластомеры, как Viton®, поставляемый компанией Dupon Performance Elastomers LLC, или Dynamar™, поставляемый компанией Dyneon LLC.

Неограничивающий пример нуклеирующего агента включает Hyperform® HPN-20E (1,2 кальциевая соль циклогександикарбоновой кислоты со стеаратом цинка), производимый компанией Milliken Chemicals, Спартанберг, штат Южная Каролина.

Неограничивающие примеры наполнителей без ограничения включают различные ингибиторы горения, глины, осаждённый диоксид кремния и силикаты, пирогенный диоксид кремния, сульфиды и сульфаты металлов, такие как дисульфид молибдена и сульфат бария, бораты металлов, такие как борат бария и борат цинка, ангидриды металлов, такие как ангидрид алюминия, грунтовые минералы и эластомерные полимеры, такие как этиленпропилендиеновый мономер («EPDM») и этиленпропиленовый каучук («EPR»). При наличии, наполнители в общем добавляют в известных количествах, например, от 5 %масс. или менее до 50 или более %масс. от массы состава.

В различных вариантах реализации полимерное покрытие на проводнике с покрытием может иметь толщину в диапазоне от 100 до 3000 мкм, от 500 до 3000 мкм, от 100 до 2000 мкм, от 100 до 1000 мкм, от 200 до 800 мкм, от 200 до 600 мкм, от 300 до 1000 мкм, от 300 до 900 мкм или от 300 до 700 мкм. Дополнительно, полимерное покрытие может иметь толщину в диапазоне от 10 до 180 мил (от 254 мкм до 4572 мкм).

Дополнительно, средний диаметр микрокапилляров в полимерном покрытии может составлять по меньшей мере 50 мкм, по меньшей мере 100 мкм или по меньшей мере 250 мкм. Кроме того, микрокапилляры в полимерном покрытии могут иметь средний диаметр в диапазоне от 50 до 1990 мкм, от 50 до 990 мкм, от 50 до 890 мкм, от 100 до 790 мкм, от 150 до 690 мкм или от 250 до 590 мкм. Следует отметить, что, несмотря на использование термина диаметр, поперечное сечение микрокапилляров не должно быть круглым. Вместо этого, они могут быть выполнены в различных формах, таких как овальные, как показано на фиг. 4B и 4C. В таких случаях, «диаметр» следует определять по наиболее длинному размеру поперечного сечения микрокапилляра. Этот размер обозначен как λ на фиг. 4B. «Средний» диаметр следует определять путем измерения трех случайных поперечных сечений от полимерного покрытия, измеряя диаметр каждого микрокапилляра в нем, и определения среднего из этих измерений. Измерение диаметра осуществляют путем разрезания поперечного сечения экструдированного изделия и наблюдения под оптическим микроскопом, оборудованным шкалой для измерения диаметра микрокапилляра.

В одном или более вариантах реализации соотношение толщины полимерного покрытия и среднего диаметра микрокапилляров может находиться в диапазоне от 2:1 до 400:1

Расстояние между микрокапиллярами может варьироваться в зависимости от желаемых свойств, которые требуется обеспечить. Дополнительно, расстояние между микрокапиллярами может быть определено относительно диаметра микрокапилляров. Например, в различных вариантах реализации микрокапилляры могут быть расположены на расстоянии, меньшем, чем средний диаметр микрокапилляров, и это расстояние может до 10 раз превышать средний диаметр микрокапилляров. В различных вариантах реализации микрокапилляры могут быть расположены на расстоянии друг от друга, составляющем в среднем от 100 до 5000 мкм, в среднем от 200 до 1000 мкм или в среднем от 100 до 500 мкм. Измерение «расположены на расстоянии друг от друга» следует определять на основании измерения от края до края, как обозначено символом «s» на фиг. 2C.

В различных вариантах реализации, если микрокапиллярный материал является эластомером, полимерное покрытие может иметь большую гибкость, в частности, при низкой температуре, и уменьшенную плотность вследствие наличия эластомера более низкой плотности в микрокапилляре.

Отслаивающееся покрытие

В одном или более вариантах реализации предоставлен проводник с покрытием, содержащий отслаивающееся полимерное покрытие. В таких вариантах реализации отслаивающееся полимерное покрытие содержит материал с полимерной матрицей и описанные ранее микрокапилляры в количественном диапазоне от 1 до 8, проходящие по существу в продольном направлении отслаивающегося полимерного покрытия. В различных вариантах реализации отслаивающееся полимерное покрытие содержит от 1 до 6 микрокапилляров, от 1 до 4 микрокапилляров или от 2 до 4 микрокапилляров. В различных вариантах реализации отслаивающееся полимерное покрытие содержит два микрокапилляра. В других вариантах реализации отслаивающееся полимерное покрытие содержит три микрокапилляра. В других вариантах реализации отслаивающееся полимерное покрытие содержит четыре микрокапилляра.

В различных вариантах реализации микрокапилляры могут быть на одинаковом расстоянии или по существу на одинаковом расстоянии радиально вокруг отслаивающегося полимерного покрытия. Например, при рассмотрении поперечного разреза отслаивающегося полимерного покрытия, выполненного перпендикулярно продольному направлению микрокапилляров, если отслаивающееся полимерное покрытие содержит только два микрокапилляра, они могут быть расположены на удалении приблизительно 180° друг от друга; если отслаивающееся полимерное покрытие содержит три микрокапилляра, они могут быть расположены на удалении приблизительно 120° друг от друга; или если отслаивающееся полимерное покрытие содержит четыре микрокапилляра, они могут быть расположены на удалении приблизительно 90° друг от друга. В других вариантах реализации и в независимости от радиального расположения, при рассмотрении в поперечном разрезе, выполненном перпендикулярно их продольному направлению, микрокапилляры могут быть расположены на разных участках по толщине покрытия, например, в группах из двух или более капилляров, сверху рядом друг с другом, и разделены твердой стенкой матричного материала.

Микрокапилляры отслаивающегося полимерного покрытия могут (i) определять отдельные отделенные пустые пространства; (ii) содержать эластомерный полимер, имеющий более низкий модуль упругости при изгибе, чем материал с полимерной матрицей; (iii) содержать неполимерный наполняющий материал с низкой вязкостью, выполненный с возможностью нагнетания в микрокапилляры; или (iv) сочетания двух или более из (i)-(iii).

В независимости от того, являются ли микрокапилляры наполненными или пустыми, микрокапилляры могут быть полностью окружены материалом с полимерной матрицей при рассмотрении в поперечном разрезе, выполненном перпендикулярно продольному направлению микрокапилляров. В различных вариантах реализации сумма пространства, определенного микрокапиллярами при рассмотрении в поперечном разрезе, может составлять менее чем 20 процентов площади («% площади»), менее чем 15 % площади, менее чем 10 % площади или менее чем 5 % площади от общей площади поперечного сечения отслаивающегося полимерного покрытия. В таких вариантах реализации сумма пространства, определенного микрокапиллярами при рассмотрении в поперечном разрезе, может составлять по меньшей мере 0,05 % площади, по меньшей мере 0,1 % площади, по меньшей мере 0,5 % площади, по меньшей мере 1 % площади или по меньшей мере 2 % площади от общей площади поперечного сечения отслаивающегося полимерного покрытия.

Как указано ранее, в различных вариантах реализации микрокапилляры могут определять отдельные отделенные пустые пространства. В таких вариантах реализации микрокапилляры могут быть наполнены микрокапиллярной текучей средой, которая представляет собой газ при комнатной температуре, такой как воздух.

Как указано ранее, в различных вариантах реализации микрокапилляры могут содержать эластомерный полимер. В таких вариантах реализации эластомерный полимер имеет более низкий модуль упругости при изгибе, чем материал с полимерной матрицей, как более подробно описано далее. Подходящие эластомеры включают любые из описанных ранее, но могут быть ограничены вследствие выбранного типа материала с полимерной матрицей. В различных вариантах реализации эластомерный полимер может быть выбран из группы, содержащей олефиновый эластомер, силиконовый эластомер, уретановый эластомер, аморфный каучук и сочетания из двух или более из них.

Как указано непосредственно ранее, в одном или более вариантах реализации настоящего изобретения предложено отслаивающееся полимерное покрытие, имеющее относительно высокомодульный материал с полимерной матрицей и относительно низкомодульный полимерный микрокапиллярный материал, причем модуль упругости при изгибе материала с полимерной матрицей является высоким по сравнению с полимерным микрокапиллярным материалом, а модуль упругости при изгибе полимерного микрокапиллярного материала является низким по сравнению с материалом с полимерной матрицей. В общем, высокомодульный материал с полимерной матрицей может иметь модуль упругости при изгибе, составляющий по меньшей мере 300000 фунт/кв. дюйм (2068,42 МПа), или в диапазоне от 300000 до 800000 фунт/кв. дюйм (от 2068,42 МПа до 5515,8 МПа), от 325000 до 700000 фунт/кв. дюйм (от 2240,79 до 4826,33 МПа) или от 330000 до 600000 фунт/кв. дюйм (от 2275,26 до 4136,85 МПа). В качестве примера, типичный модуль упругости при изгибе для поли(п-фениленсульфида) («PPS») составляет приблизительно 600000 фунт/кв. дюйм (4136,85 МПа), для полиэфирэфиркетона составляет приблизительно 590000 фунт/кв. дюйм (4067,9 МПа), для поликарбоната составляет приблизительно 345000 фунт/кв. дюйм (2378,69 МПа), для полиэтилентерефталата составляет приблизительно 400000 фунт/кв. дюйм (2757,9 МПа), для полибутилентерефталат составляет приблизительно 330000 фунт/кв. дюйм (2275,26 МПа) и для нейлона 6/6 составляет приблизительно 400000 фунт/кв. дюйм (2757,9 МПа) (все ненаполненные).

Высокомодульные полимеры в общем известны как высокоэффективные полимеры, характеризующиеся высокой теплостойкостью (например, измеренной деформационной теплостойкостью), исключительными механическими свойствами, а также свойствами устойчивости к истиранию и химическому воздействию. Однако они обычно являются полимерами более высокой плотности, значения плотности которых в общем превышают 1,3 г/см3. В различных вариантах реализации высокомодульные полимеры материала с полимерной матрицей могут содержать полибутилентерефталат («PBT»), полиэтилентерефталат («PET»), поликарбонат, полиамид (например, нейлон), полиэфирэфиркетон («PEEK») или сочетания двух или более из них. В одном варианте реализации материал с полимерной матрицей содержит полибутилентерефталат.

Низкомодульный полимерный микрокапиллярный материал может иметь модуль упругости при изгибе менее чем 250000 фунт/кв. дюйм (1723,68 МПа), или в диапазоне от 100 до 250000 фунт/кв. дюйм (от 0,68 до 1723,68 МПа), или от 500 до 200000 фунт/кв. дюйм (от 3,44 до 1378,95 МПа). В качестве примера, типичный полиэтилен высокой плотности имеет модуль упругости при изгибе, составляющий приблизительно 200000 фунт/кв. дюйм (1378,95 МПа), типичный полиэтилен низкой плотности имеет модуль упругости при изгибе, составляющий приблизительно 30000 фунт/кв. дюйм (206,84 МПа), типичный термопластичный полиуретан имеет модуль упругости при изгибе, составляющий приблизительно 10000 фунт/кв. дюйм (68,94 МПа), а типичный полиолефиновый эластомер (например, ENGAGETM 8402) имеет модуль упругости при изгибе, составляющий приблизительно 580 фунт/кв. дюйм (3,99 МПа).

Низкомодульные материалы в общем характеризуются высокой гибкостью и исключительной ударной прочностью, даже при низких температурах. Эти смолы могут иметь индекс расплава в диапазоне от менее чем 1,0 до более чем 1000 г/10 минут, такие как, например, сорта AFFINITYTM GA олефинового эластомера, поставляемого компанией Dow Chemical Company. Эти полиолефиновые эластомерные смолы могут также иметь плотность, составляющую всего 0,857 г/см3, и температуру плавления, составляющую всего 38°C, такие как ENGAGETM 8842 также поставляемая компанией The Dow Chemical Company.

В одном или более вариантах реализации полимерный микрокапиллярный материал может содержать любой из полимеров на основе этилена, описанных ранее (например, полиэтилен высокой плотности, полиэтилен низкой плотности, сополимер этилена и этилакрилата, сополимер этилена и винилацетата); олефиновые эластомеры (такие как описанные ранее) и другие сополимеры этилена, такие как сополимеры AFFINITYTM, ENGAGETM, VERSIFYTM, поставляемые компанией The Dow Chemical Company; олефиновые блоксополимеры (такие как доступный для приобретения под торговым названием INFUSETM, поставляемые компанией The Dow Chemical Company, Мидленд, штат Мичиган, США), мезофазно-разделенные олефиновые мультиблочные интерполимеры олефина (такие как описанные в патенте США № 7,947,793), олефиновые блок-композиты (такие как описанные в публикации патентной заявки США № 2008/0269412, опубликованной 30 октября, 2008 г.), или сочетания из двух или более из них.

Как указано ранее, в различных вариантах реализации микрокапилляры могут содержать наполняющий материал с низкой вязкостью, выполненный с возможностью нагнетания в микрокапилляры. Другими словами, такой наполняющий материал с низкой вязкостью может быть введен в микрокапилляры после экструдирования отслаивающегося полимерного покрытия; совместная экструзия таких наполнителей с материалом с полимерной матрицей не требуются. В отличие от полимерных материалов, таких как эластомеры, описанные ранее.

Подходящие наполнители с низкой вязкостью включают текучие среды с широким диапазоном вязкости, как показано в таблице 1. Используемый в настоящем документе термин «низкая вязкость» обозначает жидкие наполнители (при 100°C), кинематическая вязкость которых при 100°C находится в диапазоне от 1 до 45000 сантистокс («сСт») (от 0,01 до 450 см2/с). В различных вариантах реализации наполнитель с низкою вязкостью может иметь вязкость при 100 °C в диапазоне от 4 до 30000 сСт (от 0,04 до 300 см2/с), от 4 до 15000 сСт (от 0, 04 до 150 см2/с), от 4 до 2000 сСт (от 0,04 до 20 см2/с), от 4 до 1700 сСт (от 0,04 до 17 см2/с) или от 4 до 250 сСт (от 0,04 до 2,5 см2/с). Конкретные примеры таких материалов включают парафиновые масла, такие как сорта SUNPARTM (поставляемые компанией Sunoco Corp.); растительные масла, такие как соевое масло, полиальфаолефиновые («PAO») текучие среды, такие как сорта DURASYNTM (поставляемые компанией Ineos Corp.); и полибутены, такие как сорта INDOPOLTM (поставляемые компанией Ineos Corp.).