Изобретение относится к области создания пластичных смазок, которые рекомендуются для смазывания тяжело-нагруженных механизмов, а именно: основных узлов трения автомобилей, тракторов, вездеходов, работающих в широком диапазоне скоростей и соответствующих механических нагрузок, а также в большом диапазоне температур, включая низкие температуры окружающей среды (от минус 60 до плюс 200°С). Надо отметить, что в настоящее время требования по работоспособности, предъявляемые к пластичным смазкам для узлов трения, значительно возросли. Смазки должны гарантировать длительный ресурс работы узлов трения в широком диапазоне нагрузок и внешних условий, что предъявляет повышенные требования к их смазочным, антифрикционным и антикоррозионным свойствам, обеспечивающим хорошую подпитку вращающихся узлов и возможность их бесперебойной работы в интервале температур от минус 60 до плюс 200°С.

Изобретение относится к экологичным (биоразлагаемым) низкотемпературным смазкам и может применяться в узлах трения машин и механизмов, в том числе, в условиях Крайнего Севера, при температурах окружающей среды от минус 60°С до 200°С и выше.

Согласно результатам исследования производства смазочных масел NLGI (Американский институт пластичных смазок) менее 1% от общего объема произведенной продукции в мире (по данным 2012 года) изготовлено с применением базовых жидкостей, в состав которых входит до 35.0% биоразлагаемых компонентов с условным названием «биобаза». Таким образом, кроме констатации того, что в мире практически отсутствует производство биоразлагаемых смазок, можно формально считать, что смазка при содержании биоразлагаемых компонентов более 35% в составе базовой жидкости соответствует понятию «экологичная пластичная смазка».

К тому же известно, что сложные эфиры двухосновных карбоновых кислот и эфиры многоатомных спиртов относятся к биологически быстро разлагаемым материалам и удовлетворяют необходимым требованиям к основе пластичных смазок (дисперсионной среде). При попадании в почву сложные эфиры разлагаются до 85% за три недели.

Известна пластичная смазка, предназначенная для использования в подшипниках качения закрытого типа и узлах трения технологического оборудования, функционирующего до температур 150-160°С (RU 1623187, 1995, «Пластичная смазка»). В состав этой смазки в качестве загустителя входит димочевина (5-20 масс. %), получаемая взаимодействием ароматического диизоцианата (4,4'-дифенилметандиизоцианат), алифатического (октадециламин) и циклического (бензиламин) аминов, при этом в качестве базовой основы может быть использовано нефтяное или синтетическое углеводородное масло с вязкостью 5-50 мм2/сек при 100°С, а также тиодифениламин и диалкилдитиофосфат цинка. Для улучшения загущающей способности дополнительно в смазку вводится политетрафторэтилен (фторопласт-4).

Недостатком данной пластичной смазки является то, что смазка теряет работоспособность при температурах ниже минус 40°С, а ее основа не является биоразлагаемой.

Известна пластичная полимочевинная смазка, предназначенная для работы в условиях повышенных температур в узлах трения машин и механизмов, отличающаяся от вышеописанной композиции по вышеуказанному патенту (RU 1623187 С) повышенным содержанием полимочевинного загустителя (до 25%), в котором доля изоцианатных групп составляет 30-35%, а в качестве дисперсионной среды используют углеводородные или синтетические масла (RU 2160766, 2000, «Пластичная смазка»). Данная смазка при необходимости может содержать антиокислительную, противоизносную, антифрикционную и другие добавки, что обеспечивает работоспособность смазки до температур 300°С.

Известно, что введением в полимочевинную смазку, которая по составу соответствует описанию полимочевинной смазки по патенту (RU 1623187 С), нефтяного экстракта в количестве от 1 до 10% масс. удается улучшить реологические свойства смазки, что проявляется в увеличении ее работоспособности в узлах трения и уменьшении расхода дорогого полимочевинного загустителя при одинаковых параметрах смазок (RU 2214449, 2003, «Пластичная смазка»).

Недостатком двух вышеуказанных пластичных смазок является то, что они теряют работоспособность при температурах ниже минус 40°С, а их основа не является биоразлагаемой.

Известна биоразлагаемая смазка для вращающихся элементов различной конструкции (WO 2017200098 А1, 2017, «Grease composition and rolling device»), включающая в качестве базовой основы парафиновое или сложноэфирное масло, а в качестве загустителя - нанофибриллярную целлюлозу со средним диаметром фибрилл от 4 до 500 нм и содержанием ее в составе смазки от 0.1 до 15 масс. % предпочтительно от 1 до 10% масс., а еще лучше от 3 до 8% масс.

Недостатком данной смазки является отсутствие низкотемпературных свойств.

Известен способ получения пластичной смазки (RU 2476588, 2013, «Пластичная смазка для высокоскоростных радиально-упорных подшипников для гироскопов и синхронных гиромоторов») на основе смеси маловязких полиальфаолефиновых углеводородов. Смазка пригодна для высокоскоростных радиально-упорных подшипников, для гироскопов и синхронных гиромоторов, работоспособна в интервале рабочих температур от минус 50°С до плюс 150°С и содержит в своем составе (масс. %): ПАОМ-4 - 37.46-39.44, диоктилсебацинат - 37.46-39.44, триоктилфосфат - 22.08-24.08, загуститель - продукт взаимодействия октадециламина - 3.57, полиизоцианата - 3.47-3.89 и анилина - 1.18-1.32, фенил-альфа-нафтиламин (неозон А) - 0.45-0.55, трикрезилфосфат - 3.9-4.1.

Состав пластичной смазки готовят следующим образом.

1) Приготавливают раствор присадки неозона А в трикрезилфосфате при перемешивании и нагревании;

2) Готовят дисперсионную среду путем смешивания в варочном аппарате компонентов дисперсионной среды (полиальфаолефинового масла ПАОМ-4, диоктилсебацината и триоктилфосфата);

3) Готовят растворы полиизоцианата в полученной дисперсионной среде; растворы смеси октадециламина и анилина в дисперсионной среде;

4) Совмещают полученные растворы полиизоцианата и аминов;

5) Реакционную массу нагревают и выдерживают некоторое время при этой температуре, охлаждают и получают готовую пластичную смазку по изобретению.

Недостатком данного изобретения является вхождение в состав смазки токсичных компонентов и сложный способ приготовления смазки.

Известна пластичная смазка (RU 2663843 С1) для тяжелонагруженных узлов трения скольжения с улучшенными трибологическими характеристиками, содержащая стеарат лития и 12-оксистеарат лития (соотношение 1:2; до 12.5 масс. %), одновалентную окись меди (закись меди Cu2O, до 10 масс. %), порошок свинца, низкомолекулярный полиизобутилен, антиокислитель аминного типа, антиокислитель фенольного типа и базовые синтетические масла в соотношении 1:1 (полиальфаолефиновое масло с вязкостью 4-5 сСт при 100°С и сложный эфир пентаэритритового спирта и синтетических жирных кислот фракции С5-С9). Высокое содержание мыльного загустителя и окиси меди исключает отнесение смазки к экологичным. Недостатком смазки является сложный многокомпонентный состав, отсутствие низкотемпературных свойств и неспособность к биоразложению.

По совокупности существенных признаков и достигаемому результату в качестве наиболее близкого аналога может быть выбрана биоразлагаемая низкотемпературная пластичная смазка и способ ее получения (JP 2016-89040 А, опубл. 23.05.2016, кл. МПК С10М 105/32, С10М 115/08, С10М 169/02). Смазка содержит, % масс.:

сложноэфирное базовое масло,

Полимочевинным загустителем в этой смазке являются димочевины, получаемые при взаимодействии диизоцианата и смеси циклических аминов, содержащих от 4 до 8 атомов углерода, и алифатических аминов, содержащих 20-24 атома углерода, взятых в соотношении от 7:3 до 9:1. Предпочтительным диизоцианатом является 4,4'- дифенилметандиизоцианат из-за своей доступности. Способ получения смазки включает на первой стадии растворение в базовом сложноэфирном масле амина, затем растворение в полученном растворе диизоцианата; либо растворение в базовом сложноэфирном масле диизоцианата, затем растворение в полученном растворе амина. Затем раствор нагревают до 80-100°С и проводят реакцию, которая длится не более 0.5 часа, с получением смазки с полимочевинным загустителем.

Благодаря выбранным соотношениям компонентов, данная смазка на сложноэфирной основе характеризуется хорошими низкотемпературными свойствами, пригодными для ее использования при работе ветровых генераторов. Смазка прошла испытания на пенетрацию и трение (на четырехшариковой машине) в соответствии с методиками ASTM D1831 и ASTM D2596; смазка является биоразлагаемой. Однако низкотемпературные свойства смазки по прототипу недостаточны. Смазка работоспособна при температуре (-20)°С, а при температуре (-40)°С она застывает. К тому же смазка по прототипу получается мягкая, с индексом пенетрации 265-340, что ограничивает ее применение в высокоскоростных и тяжелонагруженных узлах трения и открытых зубчатых передачах.

Задача изобретения состоит в получении низкотемпературной экологичной пластичной смазки, работоспособной в широком интервале температур, и характеризующейся плотной консистенцией.

Решение поставленной задачи достигается тем, что низкотемпературная экологичная пластичная смазка, содержащая базовое сложноэфирное масло и полимочевинный загуститель, получаемый при взаимодействии ароматического полиизоцианата и амина, в качестве полимочевинного загустителя содержит загуститель на основе олигомочевины, получаемый при взаимодействии ароматического полиизоцианата, жирного амина или смеси жирного амина и этилендиамина, и - дополнительно второй загуститель - нанофибриллярную целлюлозу НФЦ со средним диаметром фибрилл от 10 до 700 нм и длиной до 1 мкм, диспергированную в сложноэфирном масле при степени обводненности сложноэфирного масла не более 7% масс., при следующем соотношении компонентов, % масс.:

Смазка дополнительно может содержать цетеариловый спирт в количестве 1-5% масс.

Решение поставленной задачи также достигается тем, что в способе получения низкотемпературной экологичной пластичной смазки, включающем растворение амина или их смеси (жирного амина и этилендиамина) в базовом сложноэфирном масле, введение в полученный раствор полиизоцианата, перемешивание и нагрев до 80-100°C с образованием полимочевинного загустителя, раствор амина или их смеси в базовом сложноэфирном масле до введения в него раствора полиизоцианата смешивают с дисперсией нанофибриллярной целлюлозы в том же базовом сложноэфирном масле, полученной путем последовательной замены дисперсионной среды с понижением ее полярности и последующей ультразвуковой обработкой в течение 2-3 минут, затем в полученную дисперсию вводят раствор полиизоцианата в базовом сложноэфирном масле, а смешение компонентов осуществляют со скоростью не менее 100 с-1 в течение не менее 10 минут, после чего смесь выдерживают в течение суток при комнатной температуре в тонком слое с получением готовой смазки.

При введении раствора полиизоцианата могут дополнительно вводить цетеариловый спирт.

Исходная НФЦ представляет собой суспензию наноцеллюлозы в воде. При последовательной замене дисперсионной среды необходимо последовательно заменить воду ацетоном, ацетон N,N-диметилацетамидом, N,N-диметилацетамид базовым сложноэфирным маслом. При каждой смене среды посредством центрифугирования осуществляют деление осадка, представляющего из себя наноцеллюлозу. Содержание воды в приготовленной таким образом сложноэфирной дисперсии НФЦ, определяемое методом вакуумирования до постоянного веса при 85°С, может достигать 7% масс.

Технический результат заключается в получении низкотемпературной экологичной пластичной смазки с расширенным температурным диапазоном эксплуатации и плотной консистенцией, обеспечивающей возможность ее применения в высокоскоростных и тяжелонагруженных узлах трения, открытых зубчатых передачах, и в качестве биоразлагаемой замены твердым смазочным материалам.

В качестве базового сложноэфирного масла сложных эфиров можно использовать: диоктиладипинат (ДОА), диоктилсебацинат (ДОС), дибутилсебацинат (ДБС), сложный эфир пентаэритритового спирта и смеси одноосновных алифатических карбоновых кислот С5-С10 (Nycobase 5750) и др. В качестве жирного амина можно использовать любой амин (или их смесь), полученный из жирных кислот, т.е. одноосновных алифатических кислот содержащих от 12 до 18 атомов углерода.

Примеры осуществления изобретения

Эксплуатационные и физико-химические свойства экспериментальных пластичных смазок определяют стандартными методами, а именно: пенетрацию по ГОСТ 5346-78, коллоидную стабильность по ГОСТ 7142-74, температуру каплепадения по ГОСТ 6793-74, динамическую вязкость при минус 50°С по ГОСТ 7163-84. Исследование реологии образцов проводят на ротационном реометре DHR-2 (ТА Instruments, США) при 25°C с использованием измерительного узла плоскость-плоскость (диаметр плоскостей 8 мм, расстояние между плоскостями 0.5 мм). Испытания проводят в двух режимах: (1) исследование течения образцов при ступенчатом повышении скорости сдвига от 10-4 до 100 с-1, (2) изменение частотных зависимостей линейных модулей упругости и потерь при постоянной амплитуде относительной деформации 0.1% и ступенчатом изменении угловой частоты от 0.0628 до 628 с-1. Погрешность определения реологических характеристик не превышает 5%.

Трибологические свойства смазок оценивают на приборе Bruker UMT TriboLab при 25°C с использованием пары трения шар-плоскость (диаметр шара 6.35 мм, сталь марки 440С) при усилии нагружения 30 Н и скорости контртела 0.015 м/с.

В качестве основного загустителя используют полимочевину (ПМ) на основе олигомочевин, получаемых при взаимодействии полиизоцианата, жирного амина или смеси жирного амина и этилендиамина.

Нанофибриллярную целлюлозу (НФЦ) используют в качестве второго загустителя в дополнение к основному полимочевинному загустителю.

Для регулирования взаимодействия между частицами загустителя вводят цетеариловый спирт, относящийся к биоразлагаемым ПАВ.

Для диспергирования НФЦ в среде базового сложноэфирного масла проводят ее переосаждение с последовательной сменой дисперсионной среды. Исходная НФЦ представляет собой 25%-ную водную суспензию. В результате замены среды понижается полярность и становится возможным процесс диспергирования НФЦ в среде базового сложноэфирного масла. НФЦ из ее водной суспензии последовательно промывают и осаждают в ацетоне, N,N-диметилацетамиде и базовом сложном эфире. Наиболее полное смешение НФЦ с дисперсионной средой осуществляют с применением ультразвуковой обработки в течение 3 минут с частотой 44 кГц. Наноцеллюлозу от дисперсионной среды отделяют посредством центрифугирования. Контроль за степенью обводненности приготовленной сложноэфирной дисперсии НФЦ ведут методом вакуумирования до постоянного веса при температуре 85°С.

НФЦ вводят в смазку как загуститель путем добавления приготовленной дисперсии наноцеллюлозы в базовом сложноэфирном масле к раствору амина в том же сложноэфирном масле и последующего введения раствора ПИЦ для формирования структуры смазки, осуществляемого при интенсивном перемешивании со скоростью не менее 100 с-1 в течение не менее 10 мин.

Как известно, реакция образования полимочевины протекает путем взаимодействия ПИЦ с аминами. Получение экспериментальных образцов смазок осуществляют взаимодействием ПИЦ и аминов при введении НФЦ в среде эфиров in situ.

Методика приготовления смазки:

Вначале базовое сложноэфирное масло делят на две части. В первой диспергируют вышеупомянутую осажденную НФЦ. Осуществляют нагрев полученной дисперсии до 80°С и далее на протяжении всего времени приготовления смазки в системе поддерживают температуру в пределах 80-100°С при интенсивном перемешивании со скоростью 100 с-1 в течение 20 мин. Дисперсию выдерживают в течение 10 минут, далее к ней добавляют предварительно полученный раствор амина или смеси аминов в базовом сложноэфирном масле. Дисперсию вновь выдерживают в этих условиях в течение 10 минут, затем к ней добавляют раствор ПИЦ в базовом сложноэфирном масле. Введение цетарилового спирта (ЦС), если его добавляют, производят на этой стадии. Далее полученную смазку перемешивают еще 10 минут, и в течение суток выдерживают при комнатной температуре для формирования структуры в тонком слое.

Пример 1. Смазка на основе сложного эфира ДОА (77.5% масс.), содержащая 22.5% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (октадециламина) и этилендиамина, которые составляют 10.2, 11.1 и 1.2% масс., соответственно).

Пример 2. Смазка на основе сложного эфира ДОА (80% масс.), содержащая 15% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (октадециламина) и этилендиамина, которые составляют 6.8, 7.4 и 0.8% масс., соответственно) и 5 масс. % НФЦ.

Пример 3. Смазка на основе сложного эфира ДОА (87% масс.), содержащая 10% масс. полимочевины (исходя из масс прореагировавших ПИЦ и жирного амина (октадециламина), которые были равны и составляют 5% масс.) и 3% масс. НФЦ.

Пример 4. Смазка на основе сложного эфира ДОА (85% масс.), содержащая 10% масс. полимочевины (исходя из масс прореагировавших ПИЦ и жирного амина (октадециламина), которые были равны и составляют 5% масс.) и 5% масс. НФЦ.

Пример 5. Смазка на основе сложного эфира ДОА (75% масс.), содержащая 15% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (октадециламина) и этилендиамина, которые составляют 6.8, 7.4 и 0.8% масс., соответственно), 5% масс. НФЦ и 5% масс. цетарилового спирта.

Пример 6. Смазка на основе сложного эфира ДОА (85% масс.), содержащая 10% масс. полимочевины (исходя из масс прореагировавших ПИЦ и жирного амина (октадециламина), которые были равны и составляют 5% масс.) и 5% масс. НФЦ.

Пример 7. Смазка на основе сложного эфира ДОА (75% масс.), содержащая 20% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (додециламина) и этилендиамина, которые составляют 9.1, 9.8 и 1.1% масс., соответственно) и 5% масс. НФЦ.

Пример 8. Смазка на основе сложного эфира ДОА (74% масс.), содержащая 25% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (гексадециламина) и этилендиамина, которые составляют 11.3, 12.4 и 1.3% масс., соответственно) и 1% масс. НФЦ.

Пример 9. Смазка на основе сложного эфира ДОА (72.5% масс.), содержащая 22.5% масс. полимочевины (исходя из масс прореагировавших ПИЦ, жирного амина (тетрадециламина) и этилендиамина, которые составляют 10.2, 11.1 и 1.2% масс., соответственно) и 5% масс. НФЦ.

Смазки по примерам 2-5 и 7-9 приготовлены с использованием НФЦ со степенью обводненности 1.2% масс., смазка по примеру 6 приготовлена с использованием НФЦ со степенью обводненности 6.2% масс.

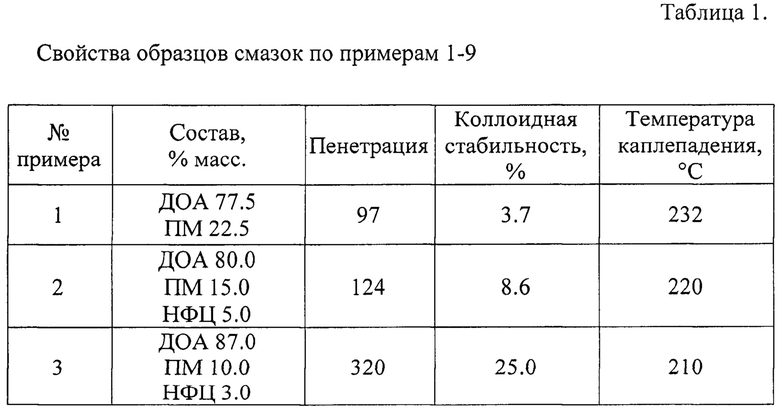

Результаты определения свойств образцов смазок по примерам 1-9 приведены в табл. 1.

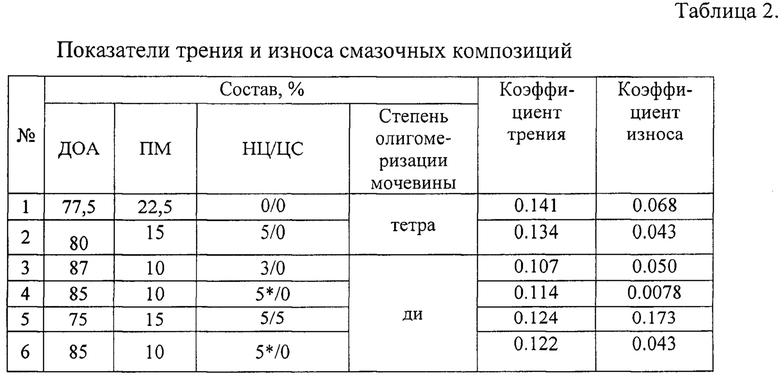

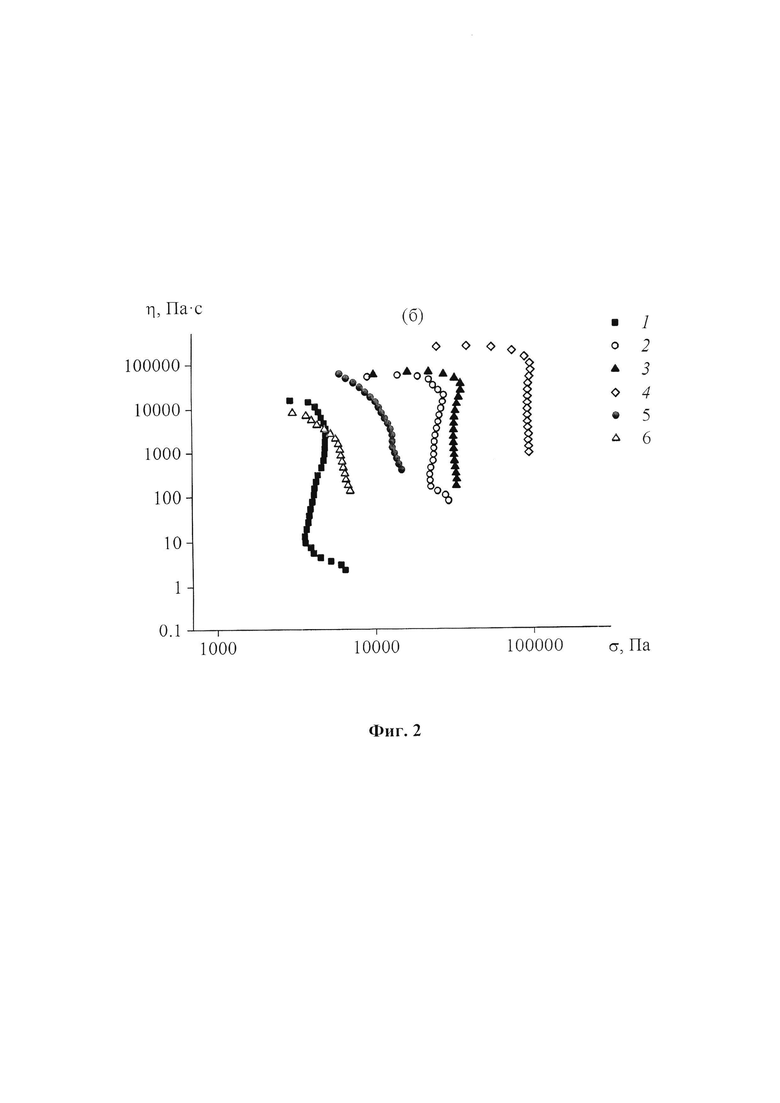

На Фиг. 1 показана зависимость эффективной вязкости образцов смазок от скорости, на Фиг. 2 - от напряжения сдвига (обозначения образцов см. в табл. 1).

Кривые течения образцов смазок представлены на Фиг. 1. Эффективная вязкость смазки повышается при введении в ее состав НФЦ и при переходе от загустителя, синтезированного на базе смеси двух аминов, к загустителю на основе одного жирного амина даже при снижении его объемной доли. Возможно, последний факт обусловлен наличием в составе ПИЦ высокомолекулярных полифункциональных гомологов. В результате помимо тетрамочевины в состав образцов 1 и 2 входят перекрестно сшитые макромолекулы полимочевины, а образцы 3 и 4 содержат дополнительно к молекулам димочевины линейные макромолекулы полимочевины. Линейное строение цепи полимочевины допускает возможность разворачивания цепей в низкомолекулярных средах с принятием макромолекулами более объемных конформаций, тогда как набухание сшитых полимерных наногелей является ограниченным. Таким образом, эффективная объемная доля уреатного загустителя в образцах 3 и 4 может оказаться выше, что и приводит к более высокой эффективной вязкости этих образцов.

Для всех образцов эффективная вязкость монотонно, практически линейно снижается с повышением скорости сдвига с тангенсом угла наклона прямых минус 1. Это означает, что все смазки являются вязкопластичными системами, т.е. имеют предел текучести. Как и в случае эффективной вязкости, величина предела текучести (Фиг. 2) возрастает при добавлении НФЦ и при переходе к смазкам, полученным без использования бифункционального амина.

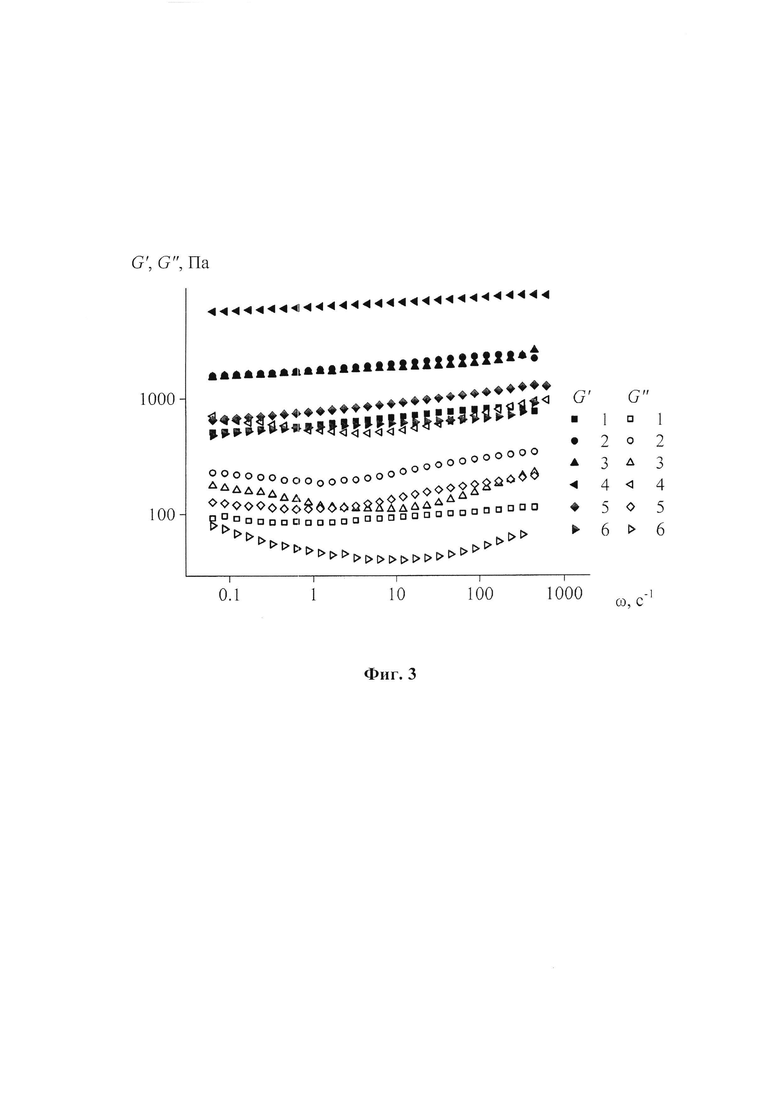

Исследованные образцы смазочных композиций демонстрируют твердообразное поведение, т.е. являются гелями, поскольку их модуль упругости практически не зависит от частоты деформации и значительно превышает модуль потерь. На Фиг. 3 представлены частотные зависимости модулей упругости (заштрихованные символы) и потерь (полые символы) образцов смазок (обозначения образцов см. табл. 1).

Введение НФЦ в состав смазки приводит к существенному повышению ее упругости, что указывает на встраивание наночастиц целлюлозы в перколяционную структуру, образованную частицами уреатного загустителя. При этом образцы, полученные без использования этилендиамина, характеризуются большей жесткостью, что может быть вызвано связыванием между собой частиц дисперсной фазы адсорбированными на них линейными макромолекулами полимочевины.

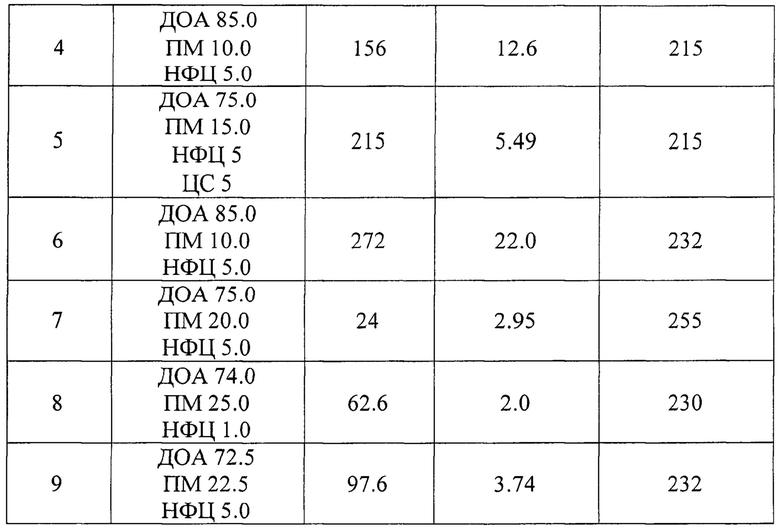

В табл. 2 приведены коэффициенты трения и износа. Введение НФЦ в состав пластичных смазок снижает коэффициенты трения и износа. При этом более значительный эффект наблюдается для смазок, полученных с использованием при синтезе одного жирного амина, которые характеризовались более высокими величинами предела текучести и, соответственно, эффективной вязкости: смазка с наиболее высоким пределом текучести обеспечивает и меньший износ трущихся поверхностей.

Из таблиц 1 и 2 видно, что наилучшие свойства обнаружили смазки по примерам 2 и 4.

* образцы 4 и 6 отличаются по степени обводненности сложноэфирного раствора НФЦ: 1.2% масс. и 6.2% масс., соответственно

Таким образом, установлено, что при введении сложноэфирной дисперсии НФЦ, содержащей до 7% масс. воды, в состав полимочевинной смазки на основе полимочевин, получаемых при взаимодействии ароматического полиизоцианата и жирного амина или смеси жирного амина и этилендиамина, с общим содержанием полимочевин от 8 до 25%, возможно получение низкотемпературных экологичных пластичных смазок, характеризующихся улучшенными антифрикционными и противоизносными свойствами. Введение в состав смазки в качестве биоразлагаемой добавки цетеарилового спирта приводит к улучшению взаимодействия между базовым маслом и частицами загустителем, снижению прочности и жесткости коагуляционной структуры из частиц загустителя и повышению коллоидной устойчивости смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОРАЗЛАГАЕМАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2704968C1 |

| Универсальная пластичная смазка | 2021 |

|

RU2769692C1 |

| Способ получения полимочевинной пластичной смазки с улучшенными трибологическими характеристиками за счет вовлечения биоугля в качестве наполнителя | 2023 |

|

RU2827695C1 |

| НИЗКОТЕМПЕРАТУРНАЯ КОНСИСТЕНТНАЯ СМАЗКА | 2018 |

|

RU2697057C1 |

| МНОГОЦЕЛЕВАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА | 2017 |

|

RU2665042C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2295558C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОСКОРОСТНЫХ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ ДЛЯ ГИРОСКОПОВ И СИНХРОННЫХ ГИРОМОТОРОВ | 2011 |

|

RU2476588C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОЙ НИЗКОТЕМПЕРАТУРНОЙ КОНСИСТЕНТНОЙ СМАЗКИ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2716499C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ СЛАБОТОЧНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2013 |

|

RU2535210C1 |

| ПЛАСТИЧНАЯ СМАЗКА С ПОВЫШЕННОЙ РАБОТОСПОСОБНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2524691C2 |

Изобретение относится к области создания пластичных смазок, которые рекомендуются для смазывания тяжело нагруженных механизмов, а именно: основных узлов трения автомобилей, тракторов, вездеходов, работающих в широком диапазоне скоростей и соответствующих механических нагрузок, а также в большом диапазоне температур, включая низкие температуры окружающей среды (от минус 60 до плюс 200°С). Низкотемпературная экологичная пластичная смазка содержит базовое сложноэфирное масло, загуститель на основе олигомочевины, получаемый при взаимодействии ароматического полиизоцианата, жирного амина или его смеси с этилендиамином, и дополнительно второй загуститель - нанофибриллярную целлюлозу НФЦ со средним диаметром фибрилл от 10 до 700 нм и длиной до 1 мкм, диспергированный в сложноэфирном масле при степени его обводненности не более 7 мас.%, при следующем соотношении компонентов, мас.%: полимочевинный загуститель - 8-25, нанофибриллярная целлюлоза - 1-5, базовое сложноэфирное масло - остальное. Смазка дополнительно содержит цетеариловый спирт в количестве 1-5 мас.%. Способ получения низкотемпературной экологичной пластичной смазки включает растворение амина или их смеси в базовом сложноэфирном масле, введение в полученный раствор полиизоцианата, перемешивание и нагрев до 80-100°C с образованием полимочевинного загустителя. Раствор в базовом сложноэфирном масле жирного амина или его смеси с этилендиамином до введения в него раствора полиизоцианата смешивают с дисперсией нанофибриллярной целлюлозы в этом же базовом сложноэфирном масле, полученной путем последовательной замены дисперсионной среды с понижением ее полярности и последующей ультразвуковой обработкой в течение 2-3 минут. Затем в дисперсию вводят раствор полиизоцианата в базовом сложноэфирном масле и осуществляют перемешивание компонентов со скоростью не менее 100 с-1 в течение не менее 10 минут, после чего смесь выдерживают в течение суток при комнатной температуре в тонком слое. При введении раствора полиизоцианата дополнительно вводят цетеариловый спирт. Технический результат - повышение морозостойкости и улучшение противоизносных и трибологических характеристик низкотемпературной экологичной пластичной смазки. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл., 9 пр.

1. Низкотемпературная экологичная пластичная смазка, содержащая базовое сложноэфирное масло и полимочевинный загуститель, получаемый при взаимодействии ароматического полиизоцианата и амина, отличающаяся тем, что в качестве полимочевинного загустителя она содержит загуститель на основе олигомочевины, получаемый при взаимодействии ароматического полиизоцианата, жирного амина или его смеси с этилендиамином, и дополнительно второй загуститель - нанофибриллярную целлюлозу НФЦ со средним диаметром фибрилл от 10 до 700 нм и длиной до 1 мкм, диспергированный в сложноэфирном масле при степени его обводненности не более 7 мас.%, при следующем соотношении компонентов, мас.%:

2. Смазка по п. 1, отличающаяся тем, что она дополнительно содержит цетеариловый спирт в количестве 1-5 мас.%.

3. Способ получения низкотемпературной экологичной пластичной смазки, включающий растворение амина или его смеси в базовом сложноэфирном масле, введение в полученный раствор полиизоцианата, перемешивание и нагрев до 80-100°C с образованием полимочевинного загустителя, отличающийся тем, что для получения смазки по п. 1 раствор в базовом сложноэфирном масле жирного амина или его смеси с этилендиамином до введения в него раствора полиизоцианата смешивают с дисперсией нанофибриллярной целлюлозы в этом же базовом сложноэфирном масле, полученной путем последовательной замены дисперсионной среды с понижением ее полярности и последующей ультразвуковой обработкой в течение 2-3 минут, затем в полученную дисперсию вводят раствор полиизоцианата в базовом сложноэфирном масле и осуществляют перемешивание компонентов со скоростью не менее 100 с-1 в течение не менее 10 минут, после чего смесь выдерживают в течение суток при комнатной температуре в тонком слое.

4. Способ по п. 3, отличающийся тем, что при введении раствора полиизоцианата дополнительно вводят цетеариловый спирт.

| EP 3018192 A1, 11.05.2016 | |||

| Пластичная смазка для тяжелонагруженных узлов трения скольжения с улучшенными трибологическими характеристиками | 2017 |

|

RU2663843C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОСКОРОСТНЫХ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ ДЛЯ ГИРОСКОПОВ И СИНХРОННЫХ ГИРОМОТОРОВ | 2011 |

|

RU2476588C2 |

| WO 2017200098 А1, 23.11.2017 | |||

| ПЛАСТИЧНАЯ СМАЗКА | 1989 |

|

RU1623187C |

| WO 2016141911 A9, 15.09.2016. | |||

Авторы

Даты

2020-02-05—Публикация

2019-10-11—Подача