Изобретение относится к области нефтехимии и, более конкретно, к созданию многоцелевой низкотемпературной консистентной (пластичной) смазки на основе нетоксичных компонентов, и может быть использовано для работы узлов трения в диапазоне температур от минус 50 до плюс 150°С. Среди возможных областей применения низкотемпературной консистентной смазки следует указать широкий круг машин и механизмов, эксплуатируемых в условиях Арктики и Крайнего Севера, в том числе все виды транспорта, буровые установки, оборудование для переработки нефти и газа.

К известному техническому решению в области рецептур низкотемпературных консистентных смазок относится пластичная смазка для смазывания и герметизации запорной арматуры магистральных и газораспределительных станций (см. патент RU 2214449 С10М 161/00, опубл. 20.10.2003). Смазка содержит в своем составе (мас. %): стеариновая кислота - 12.0-18.0, гидроокись лития - 2.0-3.0, полимер - 0.4-8.0, графит - 0.5-5.0, диалкилдитиофосфат цинка, модифицированный бором - 0.1-1.0, целлюлоза - 0.5-5.0, дистиллятное масло с температурой застывания ниже минус 45°С -до 100. В качестве полимера используют полиизобутилен, бутандиен-стирольный термоэластопласт, этиленпропиленовый синтетический каучук или атактический полипропилен. Технический результат изобретения заключался в повышении герметизирующих свойств и улучшении смазочных свойств пластичной смазки благодаря расширению температурного интервала работоспособности от минус 60 до плюс 120°С, обеспечение экологической безопасности.

К недостаткам данного изобретения можно отнести использование в рецептуре синтетических полимеров, нефтяного масла и токсичного гидроксида лития, оказывающих негативное влияние на окружающую среду в случае неправильной утилизации пластичной смазки на их основе.

Наиболее близкой к изобретению является пластичная смазка на основе смеси маловязких полиальфаолефиновых углеводородов, пригодная для высокоскоростных радиально-упорных подшипников, для гироскопов и синхронных гиромоторов, работоспособная в интервале рабочих температур от минус 50°С до плюс 150°С и содержащая в своем составе (мас. %): ПАОМ-4 - 37.46-39.44, диоктилсебацинат - 37.46-39.44, триоктилфосфат - 22.08-24.08, загуститель - продукт взаимодействия октадециламина - 3.57, полиизоцианата - 3.47-3.89 и анилина - 1.18-1.32, фенил-альфа-нафтиламин (неозон А) - 0.45-0.55, трикрезилфосфат - 3.9-4.1.

Состав пластичной смазки готовят следующим образом.

1) Приготавливают раствор присадки неозона А в трикрезилфосфате при перемешивании и нагревании;

2) Готовят дисперсионную среду путем смешивания в варочном аппарате компонентов дисперсионной среды (полиальфаолефинового масла ПАОМ-4, диоктилсебацината и триоктилфосфата);

3) Готовят растворы полиизоцианата в полученной дисперсионной среде; растворы смеси октадециламина и анилина в дисперсионной среде;

4) Совмещают полученные растворы полиизоцианата и аминов;

5) Реакционную массу нагревают и выдерживают некоторое время при этой температуре, охлаждают и получают готовую пластичную смазку по изобретению (см. RU 2476588, кл. МПК С10М 169/06, опубл. 27.02.2013).

Недостатком данного изобретения является вхождение в состав смазки токсичных компонентов и сложный способ приготовления смазки.

Технической задачей данного предлагаемого изобретения является создание универсальной смазки многоцелевого назначения на основе базовых масел сложноэфирной природы, обладающих большим интервалом температур применения и хорошими смазывающими свойствами, в отсутствии токсичных компонентов.

Поставленная задача решается тем, что предложена низкотемпературная консистентная смазка, включающая базовое масло и загуститель, которая в качестве загустителя содержит микрокристаллическую целлюлозу и органомодифицированную глину, при следующем соотношении компонентов, мас. %:

В качестве базового масла смазка содержит сложный эфир с двумя или тремя сложноэфирными группами.

Предлагаемая смазка относится к смазке низкотемпературной водостойкой антифрикционной, предназначенной для смазывания узлов трения, работоспособной в интервале температур от -50°С до +150°С.

Базовое масло предлагаемой смазки представляет собой маслянистую жидкость с хорошей смазывающей способностью, удовлетворительными вязкостно-температурными характеристиками, малой испаряемостью и высокой температурой вспышки. Его молекулярная масса достаточно высока, чтобы избежать проблем летучести, а эфирные связи в молекулах обеспечивают хорошие растворяющие свойства. Разветвление в углеводородных фрагментах базового масла приводит к очень хорошим низкотемпературным характеристикам смазки (температура плавления лежит в диапазоне от -50 до -65°С).

Необходимым компонентом пластичных смазок является загуститель, позволяющий создавать достаточно устойчивые коллоидные композиции, проявляющие в зависимости от нагрузки свойства жидкости или твердого тела. В качестве дешевого и нетоксичного загустителя для получения пластичных смазок может быть целлюлоза и ее производные.

Недостатком целлюлозы как загустителя является агрегативная и седиментационная неустойчивость взвеси ее части в средах неполярной природы, к которым относятся базовые масла, в том числе сложноэфирной природы. Техническим решением проблемы неустойчивости частиц целлюлозы может быть их использование совместно с загустителями другой природы, устойчивыми в средах неполярных базовых масел. В данном изобретении в качестве одного из -загустителей используют такое нетоксичное соединение, как органомодифицированная глина, которую применяют совместно со вторым загустителем - микрокристаллической целлюлозой. В качестве органического модификатора в составе глины используют галогениды четырехзамещенного аммониевого основания (например, гексадецилтриметиламмоний бромид). Примерами доступных для приобретения органомодифицированных глин, являются глины марки Cloisite® - 10А, 20А, 6А, 15А, 30В или 25А, производства фирмы Southern Clay Products (США) и фирмы BYK-Chemie GmbH (Германия). Органомодифицированные глины доступны также под марками Somasif® и Lucentite® (производства СВС Japan Co. Ltd., Япония), Nanofil® и Optigel® (Stid-Chemie AG, Германия), Saponit® и Hektorit® (Hochst AG, Германия), Laponite® (Rockwood Holdings Inc., США) и Perkalite® (Akzo Nobel Chemicals B.V., Нидерланды). Нижеперечисленные примеры иллюстрируют техническое решение.

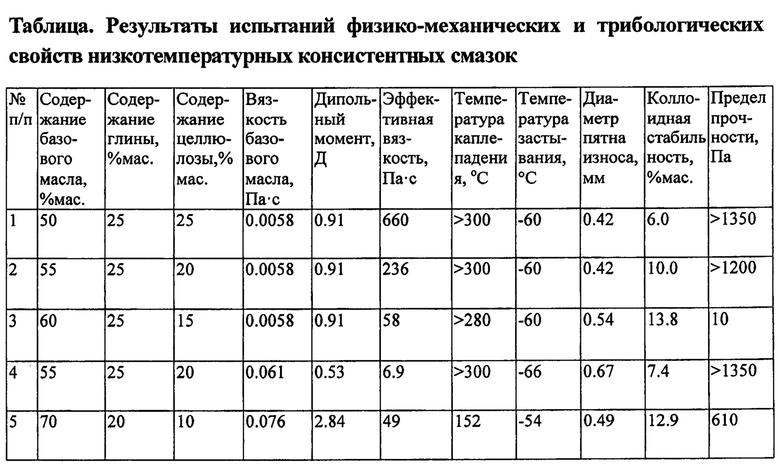

В качестве них рассмотрены смеси с различным содержанием целлюлозного загустителя и разной вязкостью базового масла. Повышение содержания загустителя позволяет получать более вязкие консистентные смазки, что актуально в случае их применения в области высоких температур, и, наоборот, использование меньшего содержания загустителя позволяет сохранять смазке приемлемую вязкость в условиях низких температур (примеры 1-3).

При этом вязкость базового масла в определении вязкости консистентной смазки роли не играет и использование предлагаемого технического решения для получения консистентных смазок возможно с использованием более высоковязкой масляной основы (пример 4).

Вязкостные свойства смазок возрастают не только с ростом содержания загустителя, но и с переходом к более полярному базовому маслу (полярность которого можно выразить через дипольный момент молекул), что позволяет использовать при применении таких более полярных базовых масел меньшее количество загустителя для достижения требуемого уровня вязкости консистентной смазки (пример 5).

Консистентные смазки можно охарактеризовать пределом прочности, температурами застывания и каплепадения, коллоидной стабильностью и способностью снижать диаметр пятна износа, трущихся стальных шаров. Во всех случаях смазки имеют низкую температуру застывания и высокую температуру каплепадения, что дает возможность их применения в широком температурном диапазоне, покрывающем, по меньшей мере, диапазон от (минус 50) до (плюс 150). Использование невысокого количества микрокристаллической целлюлозы (10-15%) в составе смазки позволяет придать ей умеренную прочность, тогда как большее содержание целлюлозы приводит к формированию крайне прочной пластичной структуры. Во всех случаях смазки характеризуются высокой коллоидной стабильностью и значительно снижают диметр пятна износа трущихся сферических поверхностей (диаметр пятна износа при использовании в качестве смазки базового масла, не содержащего загустители, составляет 0.72-0.85 мм).

Пример 1.

В 55 г базового масла - сложного эфира, содержащего две сложноэфирные группы (сложного эфира 2-этилгексанола и себациновой кислоты - диизооктилсебацината), вводят навеску, содержащую 25 г органомодифицированной глины (марки Cloisite® 20А).

Модификатором данной коммерчески доступной глины является хлорид четвертичного аммония, содержащего в качестве заместителей при атоме азота две метальные группы и две алкильные группы гидрированных жирных кислот, использованный в количестве 95 миллиэквивалентов модификатора на 100 г природной натриевой монтмориллонитовой глины.

Смесь перемешивают при 25°С на роторном смесителе в течение трех минут. Затем в полученную дисперсию органомодифицированной глины вводят 20 г микрокристаллической целлюлозы.

Таким образом, получают консистентную смазку со следующим соотношением компонентов (мас. %): базовое масло - 55, микрокристаллическая целлюлоза - 20, органомодифицированная глина - 25. Полученную систему перемешивают при 25°С на роторном смесителе в течение трех минут. Затем дают смеси отстояться в течение 24 часов.

Полученная консистентная смазка характеризуется физико-механическими и трибологическими свойствами, приведенными в таблице.

Пример 2.

Получение консистентной смазки, содержащей (мас. %): базовое масло (диизооктилсебацинат) - 60, органомодифицированная глина - 25, микрокристаллическая целлюлоза - 15, проводят аналогично описанному в примере 1.

Полученная консистентная смазка характеризуется физико-механическими и трибологическими свойствами, приведенными в таблице.

Пример 3.

Получение консистентной смазки, содержащей (мас. %): базовое масло (диизооктилсебацинат) - 50, органомодифицированная глина - 25, микрокристаллическая целлюлоза - 25, проводят аналогично описанному в примере 1.

Полученная консистентная смазка характеризуется физико-механическими и трибологическими свойствами, приведенными в таблице.

Пример 4.

Получение консистентной смазки проводят аналогично, указанному в примере 1, но используют в качестве базового масла сложный эфир, содержащий три сложноэфирные группы (сложный эфир энантовой кислоты и триметилолпропана - триметилолпропантригептаноат).

Полученная консистентная смазка характеризуется физико-механическими и трибологическими свойствами, приведенными в таблице.

Пример 5.

Получение консистентной смазки проводят аналогично, указанному в примере 1, но используют в качестве базового масла - сложного эфира, содержащего две сложноэфирные группы, сложный эфир 7-метилоктан-1-ола и ортофталевой кислоты - диизононилфталат, и соотношение компонентов берут равным (мас. %): базовое масло - 70, органомодифицированная глина -20, микрокристаллическая целлюлоза - 10.

Полученная консистентная смазка характеризуется физико-механическими и трибологическими свойствами, приведенными в таблице.

Таким образом, предложена многоцелевая низкотемпературная консистентная (пластичная) смазка на основе нетоксичных компонентов, и может быть использована для работы узлов трения в диапазоне температур от минус 50 до плюс 150°С.Среди возможных областей применения низкотемпературной консистентной смазки следует указать широкий круг машин и механизмов, эксплуатируемых в условиях Арктики и Крайнего Севера, в том числе все виды транспорта, буровые установки, оборудование для переработки нефти и газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОЙ НИЗКОТЕМПЕРАТУРНОЙ КОНСИСТЕНТНОЙ СМАЗКИ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2716499C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ЭКОЛОГИЧНАЯ ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2713451C1 |

| БИОРАЗЛАГАЕМАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2704968C1 |

| Пластичная смазка на биоразлагаемой основе для тяжелонагруженных узлов трения качения и скольжения | 2022 |

|

RU2787947C1 |

| Универсальная пластичная смазка | 2021 |

|

RU2769692C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2019 |

|

RU2708882C1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2019 |

|

RU2711022C1 |

| АЭРОЗОЛЬНАЯ СМАЗКА | 2019 |

|

RU2711021C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА | 2018 |

|

RU2682881C1 |

| Многоцелевая пластичная смазка | 2019 |

|

RU2698463C1 |

Изобретение относится к нефтехимической области, а конкретнее к смазкам, применяемым в узлах трения машин и механизмов, эксплуатируемых в условиях Крайнего Севера и Арктики. Предложена низкотемпературная консистентная смазка, включающая базовое масло и загуститель, которая в качестве загустителя содержит микрокристаллическую целлюлозу и органомодифицированную глину при следующем соотношении компонентов, мас. %: микрокристаллическая целлюлоза - 10-30, органомодифицированная глина - 10-30, базовое масло - остальное. Согласно предлагаемому изобретению в качестве базового масла используют сложный эфир с двумя или тремя сложноэфирными группами. Технический результат: получение низкотемпературной консистентной смазки на основе нетоксичных компонентов и, как следствие, ее высокая экологичность и безопасность, расширение температурного диапазона применения до (-50)°С - (+150)°С. 1 з.п. ф-лы, 1 табл.. 5 пр.

1. Низкотемпературная консистентная смазка, включающая базовое масло и загуститель, отличающаяся тем, что в качестве загустителя она содержит микрокристаллическую целлюлозу и органомодифицированную глину при следующем соотношении компонентов, мас. %:

2. Низкотемпературная консистентная смазка по п. 1, отличающаяся тем, что в качестве базового масла она содержит сложный эфир с двумя или тремя сложноэфирными группами.

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОСКОРОСТНЫХ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ ДЛЯ ГИРОСКОПОВ И СИНХРОННЫХ ГИРОМОТОРОВ | 2011 |

|

RU2476588C2 |

| НИЗКОТЕМПЕРАТУРНАЯ КОНСИСТЕНТНАЯ СМАЗКА | 1996 |

|

RU2101329C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2001 |

|

RU2214449C2 |

| Синицын В.В., Пластичные смазки в СССР-Справочник.- Москва, Химия | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Синицын В.В., Пластические смазки за рубежом | |||

| Справочник.— Москва, Химия | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

2019-08-09—Публикация

2018-11-26—Подача