Изобретение относится к производству текстильных материалов и может быть использовано при изготовлении тканей для изделий костюмно-плательного ассортимента, в том числе одежды обучающихся.

Известен способ изготовления растяжимой ткани, заключающийся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке. Ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед предварительной химической обработкой или крашением, или печатью, или перед заключительной отделкой.

Уточные нити являются комбинированными, включающими полиуретановый сердечник с вложением в количестве 0,5-5,0% от массы ткани и обкруточный слой из хлопковых волокон. Основные нити также выполнены из хлопковых волокон (RU 2249065 С2, кл. D03D 25/00, D06B 3/10, опубл. 27.03.2005).

Недостатком известного способа является снижение потребительских свойств полученной ткани из-за деформации при термических обработках, в том числе стирке, связанной с неодинаковой усадкой ткани в основном и уточном направлениях.

Наиболее близким аналогом предложенного технического решения является способ изготовления растяжимой ткани, включающий переплетение основных и уточных комбинированных нитей, состоящих из полиуретанового сердечника линейной плотности 70-105 денье (7,8-11,7 текс) и обкруточного слоя из хлопчатобумажной пряжи; предварительную обработку полученной суровой ткани путем промывки в присутствии ферментных препаратов, первой стабилизации при 180°С, отбеливания, второй стабилизации при 205°С, мерсеризации и крашения; заключительную отделку путем пропитки ткани аппретирующим раствором силиконсодержащего мягчителя концентрацией 5-15 г/л, сушки и санфоризации (CN 107938112 А, кл. D03D 13/00; D03D 15/00; D03D 15/08; D06B 3/18; D06B 7/08; D06C 3/08; D06C 7/00; D06C 7/02; D06L 1/16; D06L 4/12; D06L 4/13; D06M 15/643; D06M 101/06, опубл. 20.04.2018).

Недостатком данного способа являются относительно низкие прочностные свойства и износостойкость полученной ткани, а также невысокая устойчивость окраски к стирке, что связано с выполнением обкруточного слоя в комбинированных нитях из хлопчатобумажной пряжи.

Техническим результатом изобретения является улучшение эксплуатационных свойств растяжимой ткани, а именно: повышение прочности на разрыв, стойкости к истиранию, устойчивости окрасок к стирке, поту и сухому трению, снижение усадки.

Данный результат достигается тем, что в способе изготовления растяжимой ткани, включающем переплетение основных и уточных комбинированных нитей, состоящих из полиуретанового сердечника и обкруточного слоя, предварительную обработку полученной суровой ткани путем промывки и стабилизации и заключительную отделку путем пропитки ткани аппретирующим раствором на основе силиконсодержащего мягчителя, сушки и санфоризации, в качестве полиуретанового сердечника используют полиуретановые нити линейной плотности 4,4-7,8 текс, в качестве обкруточного слоя - смесовую пряжу из полиэфирных и вискозных волокон в их массовом соотношении (45-55):(45-55) при суммарной линейной плотности комбинированных нитей 37-50 текс, при предварительной обработке после промывки дополнительно производят релаксацию ткани в среде насыщенного пара, после стабилизации - опаливание, при заключительной отделке после сушки дополнительно производят термофиксацию, а в качестве аппретирующего раствора используют состав, содержащий, г/л:

При этом вложение полиуретанового сердечника составляет 2-8% от массы ткани.

При этом количество нитей на 10 см по основе составляет 180-205, по утку - 175-200.

При этом релаксацию ткани в среде насыщенного пара производят в течение 15-20 мин при температуре 60-80°С.

При этом термофиксацию проводят при температуре 170-175°С в течение 60-70 с.

Использование в качестве основных и уточных комбинированных крученых нитей линейной плотности 37-50 текс, содержащих полиуретановый сердечник, обкрученный смесовой полиэфирно-вискозной пряжей в заявленном массовом соотношении, при одинаковой плотности нитей по основе и утку позволяет получить бирастяжимую ткань с высокими прочностными свойствами и стойкостью к истиранию при сохранении необходимых гигиенических свойств.

В качестве ПУ нитей используют спандекс (Россия), лайкру (США), дорластан (Германия) и другие.

Проведение дополнительных процессов релаксации ткани в среде насыщенного пара и опаливания позволяют подготовить структуру и поверхность ткани к качественному проведению заключительной отделки.

При сочетании в аппрете силиконового мягчителя с мягчителем на основе производных высших жирных кислот (ВЖК), термореактивной смолой на основе модифицированной диметилолдигидроксиэтиленмочевины (МДМДГЭМ), поливинилацетатной эмульсией (ПВА)

в присутствии хлористого магния, поливинилового спирта (ПВС) и уксусной кислоты при заявленном содержании компонентов происходит образование разветвленной полимерной сетчатой структуры, прочно сшитой с волокнами ткани в процессе термофиксации, что позволяет повысить наполненность грифа ткани, устойчивость окрасок к стирке, поту и сухому трению, снизить усадку и потерю прочности при термообработке.

Экспериментально установлено, что введение

3-аминопропилтриэтоксисилана дополнительно повышает прочность сшивания полимерной сетчатой структуры с волокнами ткани.

Введение компонентов состава в других концентрациях, кроме заявленных, не позволяет получить синергический эффект повышения эксплуатационных свойств ткани после заключительной отделки.

В качестве мягчителя на основе производных ВЖК используют Белсофт 200 cone FV (Германия), Perrustol TIP 500 (Германия), Олитекс МГ-К (Россия) и другие.

В качестве силиконсодержащего мягчителя применяют препараты Трацкан КН по ТУ 2484-078-17965829-02 с изм. 1; Перрустол WDD (Германия); Адазил HS (Германия); Арристан G4 (Швейцария) и другие.

В качестве предконденсата термореактивной смолы на основе МДМДГЭМ используют низкоформальдегидные препараты торговых марок Флир, Флир М по ТУ 2484-013-17965829-2000 с изм. 1; Отексид Д-2 по ТУ 6-36-129-0-92; Стабитекс CL, Стабитекс ETR (Германия); Квекодур SLF сопс (Германия) и другие.

3-аминопропилтриэтоксисилан (C9H23NO3Si) - продукт АГМ-9 по ТУ 6-02-724-77 представляет собой прозрачную жидкость с плотностью 0.9450 г/см3 при 25°С и температурой кипения: 217°С.

В качестве поливинилацетатной эмульсии используют ПВА по ТУ 2242-004-99799327-2010 или зарубежные аналоги, например, ROVACE™ 3503 (The Dow Chemical Company).

Состав готовят последовательным смешиванием предконденсата термореактивной смолы с уксусной кислотой (ГОСТ 61-75), 3-аминопропилтриэтоксисиланом, хлористым магнием (ГОСТ Р 55067-2012), мягчителем на основе ВЖК, силиконсодержащим мягчителем, ПВА, ПВС, и водой при заявленном содержании компонентов.

Способ осуществляется следующим образом.

Для выработки бирастяжимой ткани полотняного или саржевого переплетения в основе и утке используют окрашенные комбинированные крученые нити линейной плотности 37-50 текс с полиуретановым сердечником линейной плотности 4,4-7,8 текс и обкруточным слоем, содержащим смесовую пряжу из полиэфирных и вискозных волокон в их массовом соотношении (45-55):(45-55). Вложение полиуретанового сердечника составляет 2-8% от массы ткани, полиэфирно-вискозной пряжи -92-98%. Количество нитей на 10 см по основе составляет 180-205, по утку - 175-200.

Полученную суровую ткань направляют на предварительную обработку, которую начинают с промывки при температуре 75-76°С в растворе смачивателя неионогенного типа, например, Хостопал SI, DIADAVIN NSE (Нидерланды) в концентрации 2-3 г/л.

Затем ткань подвергают релаксации. Отжатая ткань поступает в запарную камеру на конвейер, где в свободном состоянии, запаривается в среде насыщенного пара в течение 15-20 мин при температуре 60-80°С.

После повторной промывки ткань сушат на сушильно-ширильной стабилизационной линии, например, фирмы «Монфортс» (Германия), при температуре 110-120°С, скорости - 40 м/мин, опережении - 5% и проводят стабилизацию при температуре 190-195°С в течение 1-2 мин при работе с механизмом опережения, обеспечивающим ее ширение на 1,5-2% больше ширины готовой ткани.

Затем производят опаливание ткани на газоопальной машине, например, марки LMC007A фирмы SIYF (Китай), с использованием 2-х горелок. Скорость опаливания - 120 м/мин.

Заключительную отделку для получения малосминаемой и малоусадочной бирастяжимой ткани осуществляют на сушильно-ширильной стабилизационной линии, например, фирмы «Монтекс» (Германия), со скоростью 25 м/мин.

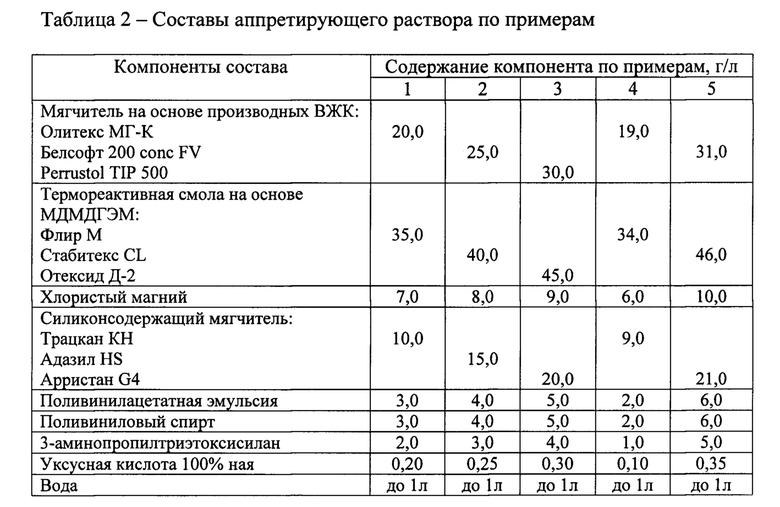

Сначала ткань пропитывают малоформальдегидным аппретирующим раствором, содержащим, г/л:

Затем производят сушку ткани при 100-120°С и термофиксацию при температуре 170-175°С в течение 60-70 с. Операцию санфоризации осуществляют на тканеусадочной линии, например, ТУЛ фирмы «Дженджоу» (Китай).

Получают бирастяжимые ткани с поверхностной плотностью 150-250 г/м2.

В таблице 1 представлены параметры способа по примерам, в таблице 2 - составы аппретов для заключительной отделки, в таблице 3 - результаты испытаний полученных растяжимых тканей. Примеры 4 и 5 являются контрольными.

Для проведения сравнительных испытаний был изготовлен образец растяжимой ткани по прототипу CN107938112 (пример 6).

Пример 6 (прототип). Для выработки бирастяжимой ткани саржевого переплетения в основе и утке использовали окрашенные комбинированные нити с полиуретановым сердечником (лайкра) линейной плотности 70 денье (7, 8 текс) и обкруточным слоем из хлопчатобумажной пряжи (Китай).

Все процессы предварительной обработки и заключительной отделки проводили на известном оборудовании с использованием препаратов из Китая.

Полученную суровую ткань промывали при 98°С в присутствии ферментных препаратов DS-HT концентрацией 3 г/л, пенетранта MRZ- 6 г/л, ферментного препарата 601b-5 г/ли экстрагента ЕХ- 4 г/л.

Затем проводили первую стабилизацию при температуре 180°С, двухстадийную промывку при 50°С: сначала в присутствии реагентов предыдущей промывки, а затем в присутствии NaOH 58 г/л, препаратов CRC - 4 г/л, SA-U - 2 г/л, пенетранта ZFC - 6 г/л и хелатирующего агента SQ-A-4г/л.

После этого осуществляли вторую стабилизацию при температуре 205°С и мерсеризаию NaOH концентрацией 256 г/л при 50°С. Заключительную отделку проводили путем пропитки ткани водным раствором силиконсодержащего мягчителя концентрацией 10 г/л, сушки при 120°С и санфоризации при 110°С.

При проведении сравнительных испытаний образцов растяжимых тканей разрывную нагрузку определяли по ГОСТ 29104.4-91, стойкость к истиранию - по ГОСТ 18976-73, устойчивость окрасок к различным воздействиям - по ГОСТ 23433-79, усадку - по ГОСТ 30157.0-95.

Использование предложенного способа позволит получать бирастяжимые ткани с высокими эксплуатационными свойствами для изделий костюмно-плательного ассортимента, в том числе одежды обучающихся.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИБАКТЕРИАЛЬНОЙ ТКАНИ | 2021 |

|

RU2746372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОЙ ФЛУОРЕСЦЕНТНОЙ ТКАНИ | 2020 |

|

RU2744180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИБАКТЕРИАЛЬНОЙ ТКАНИ С МАСЛО-, ВОДО-, ГРЯЗЕОТТАЛКИВАЮЩИМИ СВОЙСТВАМИ | 2020 |

|

RU2750005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАХРОВОЙ ТКАНИ | 2020 |

|

RU2756592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ТКАНИ, ОТРАЖАЮЩЕЙ УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ | 2018 |

|

RU2689739C1 |

| ТКАНЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2249065C2 |

| МАЛОФОРМАЛЬДЕГИДНЫЙ СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2692495C1 |

| СПОСОБ КРАШЕНИЯ И ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2697682C1 |

| МЕБЕЛЬНАЯ ТКАНЬ | 2019 |

|

RU2711712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕЗЕНТА | 2020 |

|

RU2740350C1 |

Изобретение относится к производству текстильных материалов для изделий костюмно-плательного ассортимента. Способ включает: переплетение основных и уточных комбинированных нитей, состоящих из полиуретанового сердечника линейной плотности 4,4-7,8 текс и обкруточного слоя из смесовой пряжи на основе полиэфирных и вискозных волокон при суммарной линейной плотности комбинированных нитей 37-50 текс; предварительную обработку полученной суровой ткани путем промывки, релаксации ткани в среде насыщенного пара, стабилизации и опаливания; заключительную отделку путем пропитки ткани аппретирующим раствором на основе силиконсодержащего мягчителя, сушки, термофиксации и санфоризации. 4 з.п. ф-лы, 3 табл.

1. Способ изготовления растяжимой ткани, включающий переплетение основных и уточных комбинированных нитей, состоящих из полиуретанового сердечника и обкруточного слоя, предварительную обработку полученной суровой ткани путем промывки и стабилизации и заключительную отделку путем пропитки ткани аппретирующим раствором на основе силиконсодержащего мягчителя, сушки и санфоризации, отличающийся тем, что в качестве полиуретанового сердечника используют полиуретановые нити линейной плотности 4,4-7,8 текс, в качестве обкруточного слоя - смесовую пряжу из полиэфирных и вискозных волокон в их массовом соотношении (45-55):(45-55) при суммарной линейной плотности комбинированных нитей 37-50 текс, при предварительной обработке после промывки дополнительно производят релаксацию ткани в среде насыщенного пара, после стабилизации - опаливание, при заключительной отделке после сушки дополнительно производят термофиксацию, а в качестве аппретирующего раствора используют состав, содержащий, г/л:

2. Способ по п. 1, отличающийся тем, что вложение полиуретанового сердечника составляет 2-8% от массы ткани.

3. Способ по п. 1, отличающийся тем, что количество нитей на 10 см по основе составляет 180-205, по утку - 175-200.

4. Способ по п. 1, отличающийся тем, что релаксацию ткани в среде насыщенного пара производят в течение 15-20 мин при температуре 60-80°С.

5. Способ по п. 1, отличающийся тем, что термофиксацию проводят при температуре 170-175°С в течение 60-70 с.

| ТКАНЬ | 1997 |

|

RU2124598C1 |

| CN 107938112 A, 20.04.2018 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2198971C2 |

| ТКАНЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2249065C2 |

Авторы

Даты

2020-02-07—Публикация

2019-10-11—Подача