Данные изобретения относятся к текстильной промышленности, а более конкретно к конструкции эластичной ткани и способу ее получения.

Известна ткань, выполненная переплетением основных и уточных нитей, последние из которых представляют собой комбинированную нить, включающую полиуретановый сердечник с вложением в количестве 0,5-5,0% от массы ткани и обкруточный слой, патент РФ 2124598, 1997 г.

Недостатком указанного решения является недостаточная стабильность размеров этой ткани при эксплуатации. В процессе эксплуатации ткань, обладая высокой эластичностью, постепенно усаживается, уменьшая первоначальный размер. Это приводит, например в одежде, к необратимым изменениям, которые не дают возможности использовать ее конкретным потребителем по первоначальному назначению. Другим недостатком является использование волокон, которые по гигиеническим особенностям чужды организму человека (искусственные и/или синтетические). Кроме того, эти ткани сложны по составу (смешанные) и используют волокна (шерстяные, льняные, шелковые), которые производятся в мире в ограниченных количествах, и дороги.

Технический результат предложенного решения заключается в создании ассортимента эластичных тканей со стабильным размером, с использованием волокон, гигиенически удобных для человека и более дешевых.

Данный технический результат достигается за счет того, что ткань, выполненная переплетением основных и уточных нитей, последние из которых представляют собой комбинированную нить, включающую полиуретановый сердечник с вложением в количестве 0,5-5,0% от массы ткани и обкруточный слой, состоит из термостабилизированных нитей, причем основные нити и обкруточный слой выполнены из хлопковых волокон, а поверхностная плотность ткани равна 75-435 г/кв. м при количестве основных нитей на 10 см, равном 154-446, а по утку 150-481.

Поставленная цель достигается еще и тем, что ткань выполнена саржевым, полотняным или сатиновым переплетением.

Известен способ получения обычных тканей, заключающийся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, заключительной отделке. Ф.И.Садов, М.В.Корчагин, А.И.Матецкий “Химическая технология волокнистых материалов”, 1968, М.: Издательство “Легкая индустрия”, с.3.

Недостатком данного способа является невозможность получить готовые эластичные ткани со стабильными размерами в процессе эксплуатации.

Технический результат способа заключается в получении эластичной ткани со стабильными эксплуатационными размерами.

Указанный технический результат по первому варианту достигается тем что в способе получения ткани, заключающемся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке, ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед предварительной химической обработкой.

По второму варианту указанный технический результат также достигается тем, что в способе получения ткани, заключающемся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке, ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед крашением.

По третьему варианту указанный технический результат достигается еще и тем, что в способе получения ткани, заключающемся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке, ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед печатанием.

По четвертому варианту тот же технический результат достигается тем, что в способе получения ткани, заключающемся во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке, ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед заключительной отделкой.

Указанные отличительные признаки вариантов не выявлены в других технических решениях при изучении данной и смежных областей и не следуют явным образом из уровня техники, что является новым и соответствует изобретательскому уровню.

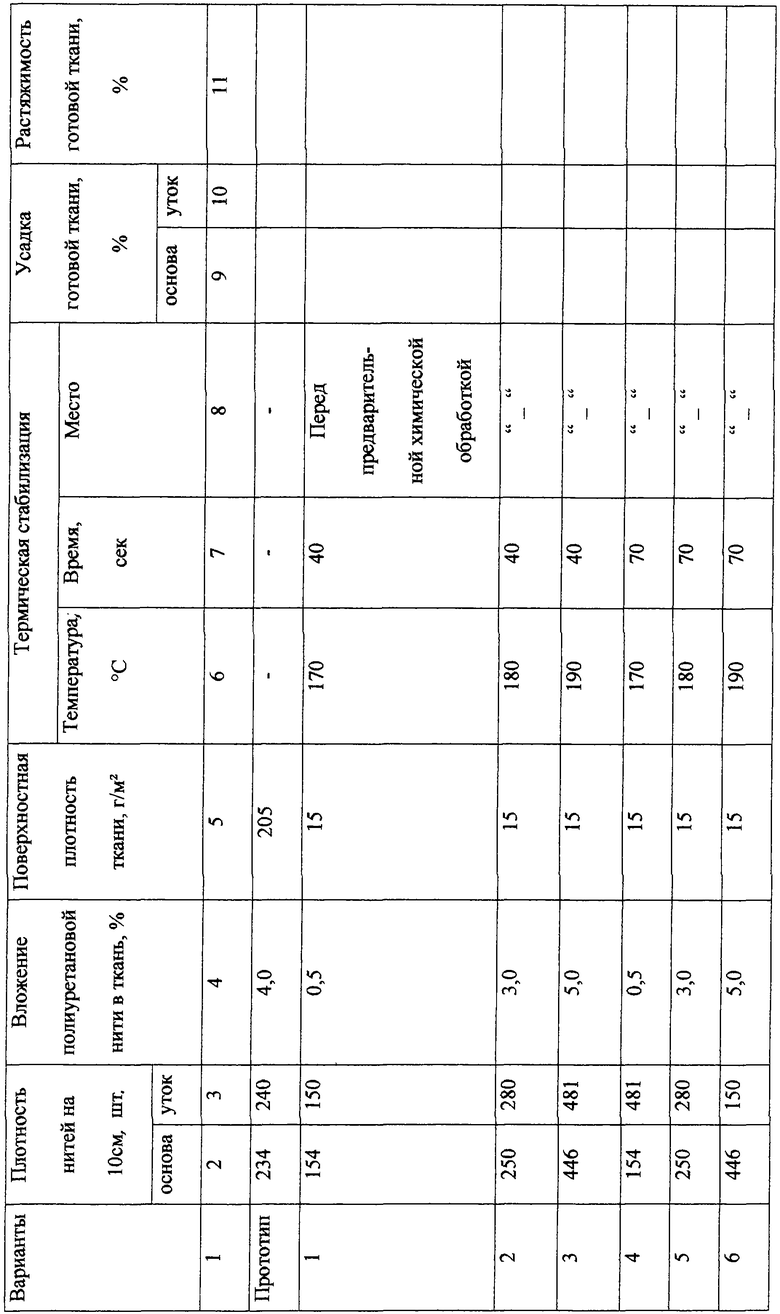

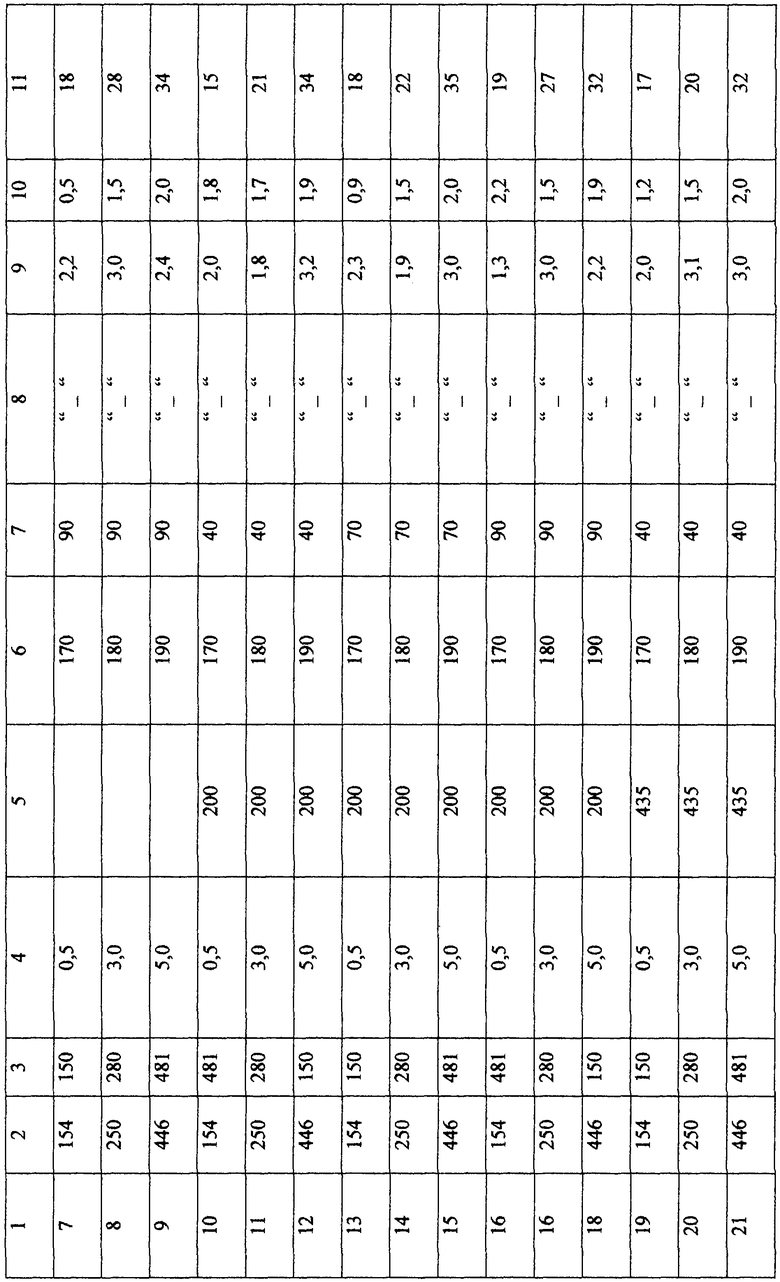

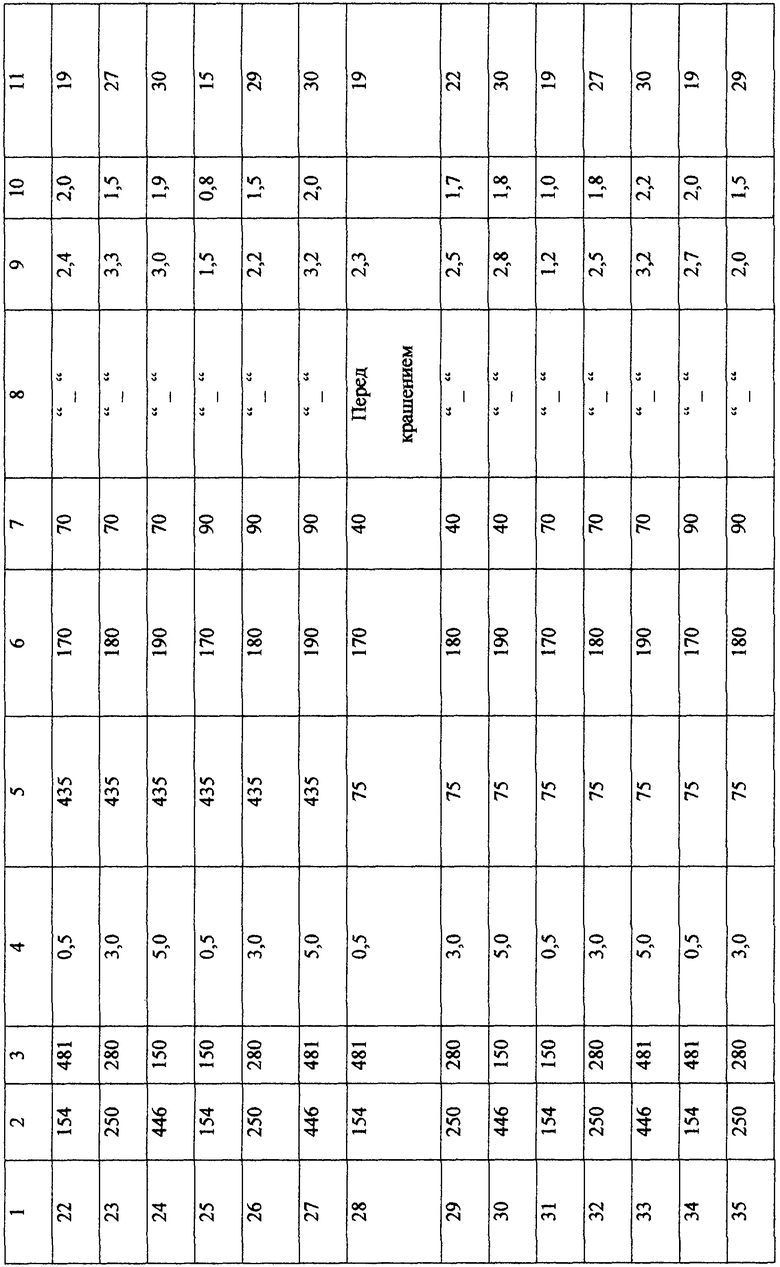

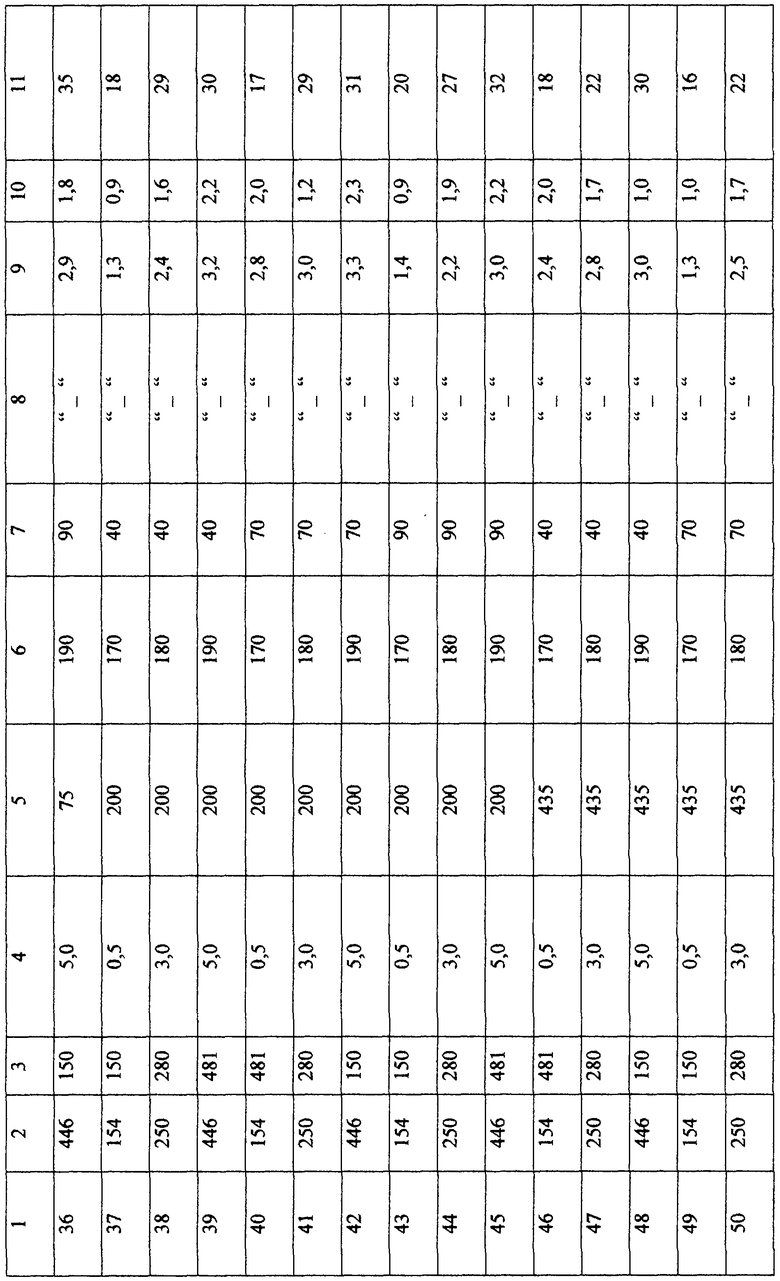

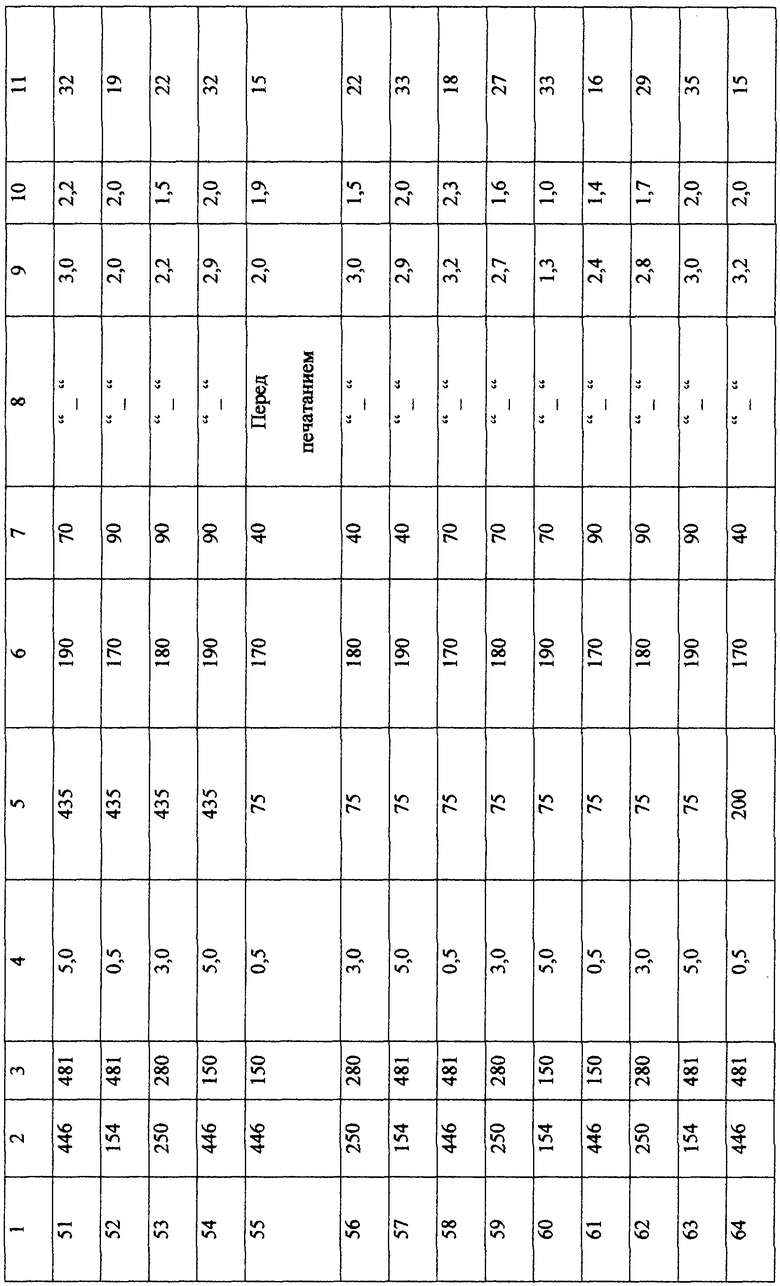

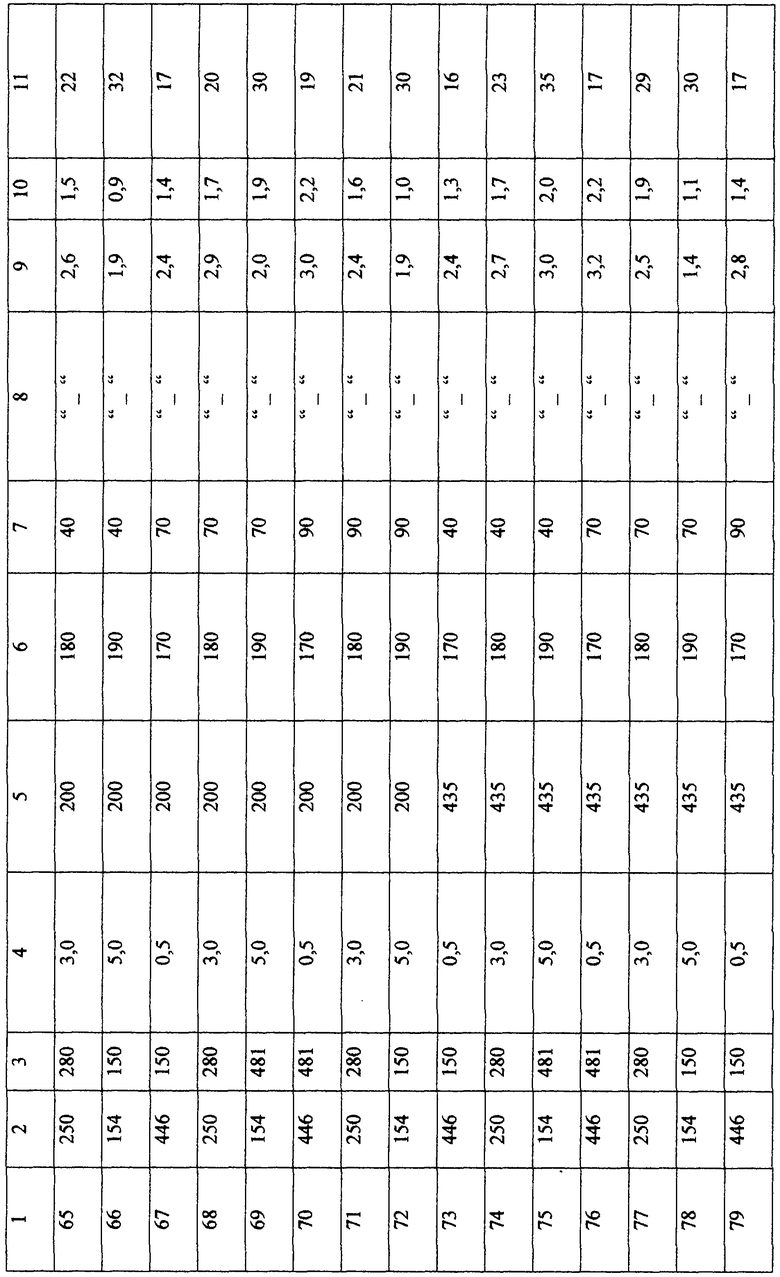

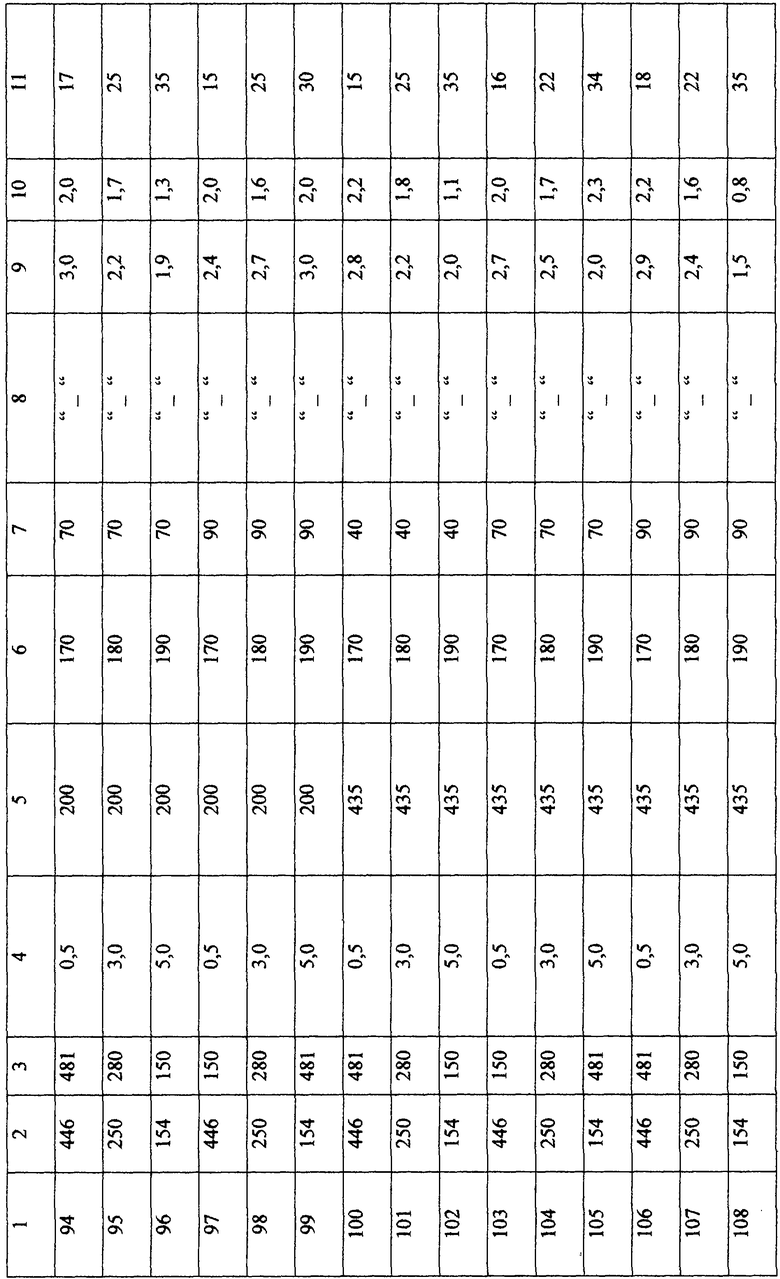

Далее изобретения поясним на примерах, приведенных в таблице.

Ткань образуют саржевым, полотняным или сатиновым переплетением на ткацком станке СТБ-220. В качестве основных нитей используются только хлопковые волокна. В качестве уточных нитей используются комбинированные нити, которые содержат стержневую полиуретановую нить, обкрученную только хлопковыми волокнами или пряжей. Вложение полиуретановой нити в ткань составляет 0,5-5%, а поверхностная плотность ткани равна 75-435 г/кв. м при количестве основных нитей на 10 см, равном 154-446, а по утку 150-481. После получения суровой ткани ее подвергают химической обработке на оборудовании для отделки ткани врасправку при температурах и с химическими веществами, бережно воздействующими на хрупкую полиуретановую нить. На различных стадиях обработки (перед предварительной химической обработкой или крашением, или печатью, или заключительной отделкой) ткань обрабатывается горячим воздухом с температурой 170-190°С в течение 40-90 с на сушильно-ширильной раме “Элитекс”.

Согласно приведенным в таблице примерам видно, что при использовании существенных отличительных признаков, указанных в формуле изобретения можно получить ткани от легкого платьевого до тяжелого одежного назначения со стабильными геометрическими размерами, сохраняющимися в течение длительного времени.

Показатели по усадке и растяжимости у прототипа значительно хуже, чем у любого из вариантов заявляемой ткани, что подтверждает промышленную осуществимость способа. Варианты тканей с параметрами, выходящими за пределы указанных в таблице диапазонов поверхностной плотности, плотности нитей основы и утка и вложения в ткань полиуретановой нити, полученных при указанных в таблице диапазонах температур и времени термической стабилизации, дают непригодные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТЯЖИМОЙ ТКАНИ | 2019 |

|

RU2713775C1 |

| МЕБЕЛЬНАЯ ТКАНЬ | 2019 |

|

RU2711712C1 |

| ТКАНЬ | 1993 |

|

RU2041989C1 |

| ЗАЩИТНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2435878C2 |

| Эластичная ткань | 1991 |

|

SU1795988A3 |

| ТКАНЬ ДЛЯ АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ | 2006 |

|

RU2318086C1 |

| ТКАНЬ "СПЕКТР" ДЛЯ РАБОЧЕЙ ОДЕЖДЫ | 1996 |

|

RU2110628C1 |

| Обувная ткань | 1988 |

|

SU1601232A1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 2004 |

|

RU2258105C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬ | 2010 |

|

RU2526551C2 |

Ткань и способ ее получения относятся к текстильной промышленности, а более конкретно к конструкции эластичной ткани и способу ее получения. Ткань выполнена переплетением основных и уточных нитей, последние из которых представляют собой комбинированную нить, включающую полиуретановый сердечник с вложением в количестве 0,5-5,0% от массы ткани и обкруточный слой. Ткань состоит из термостабилизированных нитей, причем основные нити и обкруточный слой выполнены из хлопковых волокон, а поверхностная плотность ткани равна 75-435 г/кв. м при количестве основных нитей на 10 см, равном 154-446, а по утку 150-481. Способ получения ткани заключается во взаимном переплетении систем уточных и основных нитей, предварительной химической обработке, крашении, печати, заключительной отделке. Ткань подвергают термической стабилизации при температуре 170-190°С в течение 40-90 с непосредственно перед предварительной химической обработкой или крашением, или печатью, или перед заключительной отделкой. Ткань отличается удобством в использовании и дешевизной в изготовлении. 2 н. и 1 з.п. ф-лы, 1 табл.

| ТКАНЬ | 1997 |

|

RU2124598C1 |

| САДОВ Ф.И., КОРЧАГИН М.В., МАТЕЦКИЙ А.И., Химическая технология волокнистых материалов, Москва, Легкая индустрия, 1968, с.3.RU 94036151 A1, 20.07.1996 | |||

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 1997 |

|

RU2127780C1 |

| US 3915202 A, 28.10.1975. | |||

Авторы

Даты

2005-03-27—Публикация

2003-02-10—Подача