Изобретение относится к текстильной промышленности, в частности к способам изготовления огнестойких флуоресцентных полиэфирных тканей с масло-, нефте-, водоотталкивающими свойствами, предназначенных для накладок и составных элементов защитной одежды пожарных, персонала топливно-энергетического комплекса, сотрудников МЧС, силовых структур.

Известен способ изготовления огнестойкой тканевой ленты, полученной ткачеством или вязанием из полностью ароматического огнестойкого полиамида мета-типа в количестве от 30 до 99 мас. % или более, включающий крашение и процессы обработки с добавлением антипиренов, водоотталкивающих, фосфоресцентных и светоотражающих средств (RU 2710114 С1, кл. D04B 21/00, опубл. 24.12.2019).

Примеры дополнительно вводимых огнестойких материалов включают волокна из полностью ароматического полиамида пара-типа, огнестойкие гидратцеллюлозные волокна, модифицированные полиакрилонитрильные волокна и огнестойкие виниловые волокна.

Способ позволяет получить тканые ленты с продолжительностью остаточного горения 2 с и менее и остаточного тления 3 с и менее. Их используют в качестве составных элементов защитных костюмов пожарников, спасателей, военных и т.д.

Недостатком данного способа является то, что он не предусматривает получение огнестойких тканевых лент с высокими флуоресцентными и защитными свойствами из полиэфирных волокон.

Наиболее близким аналогом предложенного технического решения является способ изготовления огнестойкой флуоресцентной ткани, включающий ткачество переплетением основы и утка, выполненных из негорючих текстурированных полиэфирных нитей и антистатических нитей в их массовом соотношении 99:1.

После крашения ткани флуоресцентными красителями на нее наносят трехслойное покрытие с промежуточными сушками между слоями. В качестве покрытия используют композицию, содержащую, мас. ч.: 100 гидрофильной полиуретановой смолы, 50 антипирена, 1 сшивающего агента, 1 катализатора и 25 толуола. Полученное покрытие подвергают заключительной сушке при температуре 130°С в течение 40-50 с и термофиксации при 150°С в течение 20-25 с.

Затем на полиэфирную ткань с покрытием приклеивают трикотажное полотно, выполненное из смесовой пряжи, содержащей 55 мас. % модакриловых волокон и 45 мас. % хлопка.

(KR 101612077 В1, кл. D01F 1/10; D01F 6/62; D03D 15/00; D06M 15/564; D06M 17/00; D06M 101/32, опубл. 12.04.2016).

Двухслойная огнестойкая флуоресцентная ткань, изготовленная по данному способу, имеет повышенные прочностные характеристики, но не сохраняет высокие флуоресцентные, огнезащитные и водоотталкивающие свойства после многократных стирок, а также имеет относительно низкие защитные свойства от масел и нефтепродуктов.

Техническим результатом изобретения является повышение огнестойкости, масло-, нефте-, водоотталкивающей способности флуоресцентной полиэфирной ткани и сохранение высоких защитных свойств ткани после многократных стирок.

Данный результат достигается тем, что в способе изготовления огнестойкой флуоресцентной ткани, включающем ткачество переплетением основы и утка, выполненных из негорючих текстурированных полиэфирных нитей и антистатических нитей, крашение ткани флуоресцентными красителями и заключительную отделку путем нанесения трехслойного покрытия композициями на основе дисперсии полиуретана с промежуточными сушками между слоями, заключительной сушки и термофиксации покрытия, фон основы и утка выполняют из полиэфирных нитей линейной плотности 90,0-150,0 денье, а просновку - из антистатических нитей линейной плотности 20,0 денье, после крашения дополнительно проводят пропитку ткани составом, содержащим, мас. %:

первый и второй слои покрытия формируют путем нанесения композиции, содержащей, мас. %:

третий слой покрытия выполняют из водной дисперсии полиуретанакрилата на основе 2,4 толуилендиизоцианата и 2-гидроксиэтилакрилата в соотношении 95:5 концентрацией 50-60%.

При этом массовое соотношение полиэфирных и антистатических нитей в ткани составляет (95-99):(5-1).

При этом после промежуточных сушек и термофиксации дополнительно проводят каландрирование ткани.

При этом поверхностная плотность ткани составляет 120,0-140,0 г/м2.

Сочетание пропитки полиэфирной ткани составом на основе эфиров перфторированных карбоновых кислот (ЭПФКК) с молекулярной массой 1400-1600; нанесения двух слоев покрытия с использованием полиуретановой и акриловой дисперсий в присутствии фосфоразотсодержащего антипирена, диоксида титана и полиуретанового загустителя при заявленных соотношениях компонентов; формирования третьего слоя покрытия из дисперсии полиуретанакрилата в заявленном соотношении реагентов и концентрации, а также каландрирования всех слоев покрытия приводит к получению синергического эффекта повышения защитных свойств флуоресцентных полиэфирных тканей.

ЭПФКК молекулярной массы 1400-1600 создают вокруг полиэфирных волокон защитный слой из фторуглеродных радикалов, расстояние между которыми меньше размера молекул воды, масла и нефти, что предотвращает проникновение указанных жидкостей внутрь ткани.

Экспериментально установлено, что при сочетании фосфоразотсодержащего антипирена и диоксида титана происходит синергическое повышение огнестойкости полиэфирной ткани.

Отличительной особенностью предложенного способа является то, что он позволяет не только получить флуоресцентные полиэфирные ткани с высокими огнестойкостью, масло-, нефте-, водоотталкивающими свойствами, но и дает возможность сохранить флуоресцентность и достигнутые свойства после многократных стирок.

Для получения готовых тканей с поверхностной плотностью 120,0-140,0 г/м2 при формирования фона ткани используют негорючие текстурированные 100% полиэфирные (ПЭ) нити линейной плотности 90,0-150,0 денье (D), для просновки - антистатические нити линейной плотности 20,0 D. Массовое соотношение полиэфирных и антистатических нитей в ткани составляет (95-99):(5-1).

В качестве антистатических используют карбоновые (углеродные) нити Carbon (Китай), марки Belltron (Япония) и другие или металлизированные нити, например, марок Resistat® и NegaStat® (США) и другие.

Введение в составы пропитки и покрытий иных дисперсий полимеров, антипиренов и фторполимеров, кроме заявленных, а также использование заявленных компонентов в других массовых соотношениях и концентрациях не позволяет получить флуоресцентную полиэфирную ткань с высокими защитными свойствами, устойчивыми к многократным стиркам.

В качестве флуоресцентных красителей используют флуоресцентный желтый, флуоресцентный оранжевый и флуоресцентный красный красители производства Китая, Южной Кореи, Италии и других.

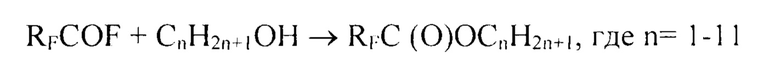

ЭПФКК с молекулярной массой 1400-1600 получают путем этерификации фторангидридов перфторированных карбоновых кислот алифатическими спиртами ряда С1-С11 при их молярном соотношении 1:1,1 и температуре 45-50°С по схеме:

Полученные соединения представляют собой бесцветные или светло-желтые жидкости с вязкостью 700-1700 мПа⋅с, плотностью 1650-1830 кг/м3. Они термостабильны до температуры 300°С, не горючи, взрыво-пожаробезопасны и не токсичны (4 класс опасности).

В качестве смачивателя используют неионогенные поверхностно-активные вещества, например, на основе этоксилатов спиртов жирного ряда: Dispersol LC, Marlipal® (Германия), Флюавет UD (Швейцария); на основе смеси алкилфосфатов и этоксилатов жирных спиртов: Rucowet FN, Rucowet VL (Германия) и другие.

В качестве водных дисперсий полиуретана в первом и втором слоях покрытия используют препараты: Аквапол 12 по ТУ 2251-371-10488057-2004 (Россия), Lefasol CTF 45001-1 (Германия), Ruco-coat PU 1110, Ruco-coat PU 3510 (Германия) и другие.

В качестве водных дисперсий акрилового полимера в первом и втором слоях покрытия используют препараты: Аппретан Е2100 по ТУ 6-15-1603-88 (Россия), Игкагуард SOFT (Испания), Lefasol CTF 17001-1 (Германия), Ruco-coat AC 3330 (Германия) и другие.

В качестве фосфоразотсодержащих антипиренов используют такие препараты, как Eagleban FRA-7111 (Нидерланды), Ruco-coat FRP cone (Германия), Aflammit SAP фирмы THOR (Великобритания) и другие.

В качестве полиуретанового загустителя применяют Лапрол Д3 по ТУ 2226-367-10488057-2003, Lefasol 410, Ruco-coat ΤΗ 5005 (Германия) и другие.

Полиуретанакрилат на основе 2,4 толуилендиизоцианата (2,4-ТДИ) и 2-гидроксиэтилакрилата (2-ГЭА) в соотношении 95:5 получают в две стадии: вначале проводят реакцию взаимодействием избытка 2,4-ТДИ с олигомерным полиолом, затем полученный продукт обрабатывают 2-ГЭА с добавлением воды для эмульгирования.

В результате получают 50-60%-ную водную полиуретанакриловую дисперсию с сухим остатком 34,5÷1,5%, рН=7-8 и вязкостью 12000-15000 мПа⋅с.

Состав для пропитки готовят последовательным смешиванием ЭПФКК со смачивателем, водой и уксусной кислотой 100% до рН 4,5-5,5 при заявленном соотношении компонентов.

Композицию для первого и второго слоев покрытия готовят последовательным смешиванием водной дисперсии полиуретана, водной дисперсии акрилового полимера, фосфоразотсодержащего антипирена, диоксида титана и полиуретанового загустителя при заявленном соотношении компонентов.

Технология способа заключается в следующем.

Производят суровую полиэфирную ткань, фон основы и утка которой выполнен из негорючих текстурированных 100% ПЭ нитей линейной плотности 90,0-150,0 D, а просновка основы и утка - из антистатических нитей линейной плотности 20,0 D. Массовое соотношение полиэфирных и антистатических нитей в ткани составляет (95-99):(5-1).

Полученную ткань подвергают расшлихтовке, промывке, сушке и крашению флуоресцентными красителями по известной технологии.

После сушки проводят пропитку ткани на сушильно-ширильно-стабилизационной машине составом, содержащим, мас. %: 5,0-6,0 ЭПФКК с молекулярной массой 1400-1600, 0,1-0,3 смачивателя, 0,02-0,04 уксусной кислоты 100% и воды до 100 при температуре 100-110°С.

После повторной сушки на поверхность ткани раклей наносят первый и второй слои покрытия при температуре 100-110°С с промежуточными сушкой при 100-120°С и каландрированием между слоями. Для покрытий используют композицию, содержащую, мас. %: 25,0-30,0 водной дисперсии полиуретана, 25,0-30,0 водной дисперсии акрилового полимера, 34,0-38,0 фосфоразотсодержащего антипирена, 5,0-10,0 диоксида титана и 1,0-2,0 полиуретанового загустителя.

Третий слой покрытия формируют из 50-60%-ной водной дисперсии полиуретанакрилата после сушки и каландрирования нанесенных двух слоев. После заключительной сушки при 100-120°С проводят термофиксацию покрытия при 140-150°С и каландрирование.

Получают огнестойкую флуоресцентную полиэфирную ткань с масло-, нефте-, водоотталкивающими свойствами поверхностной плотности 120,0-140,0 г/м2.

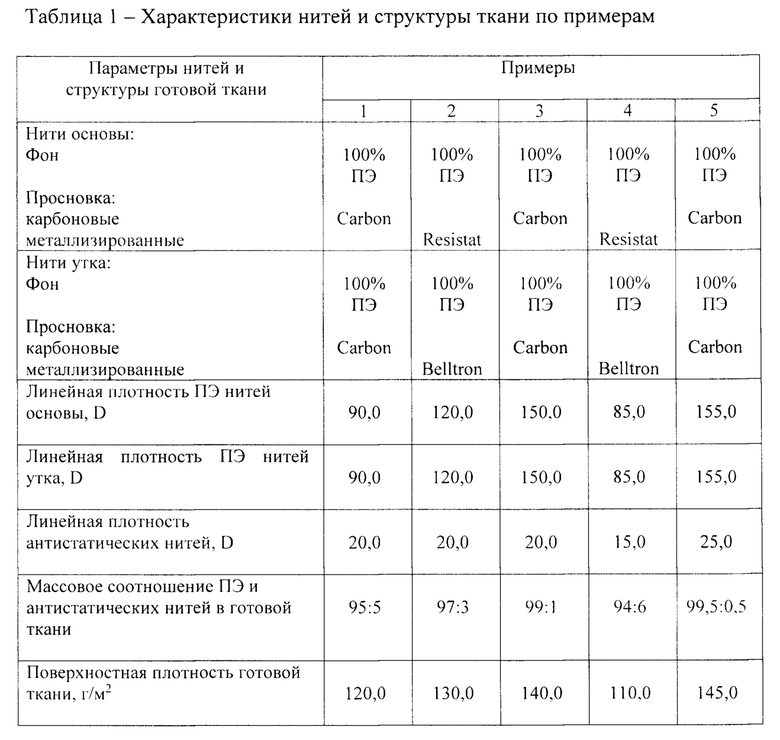

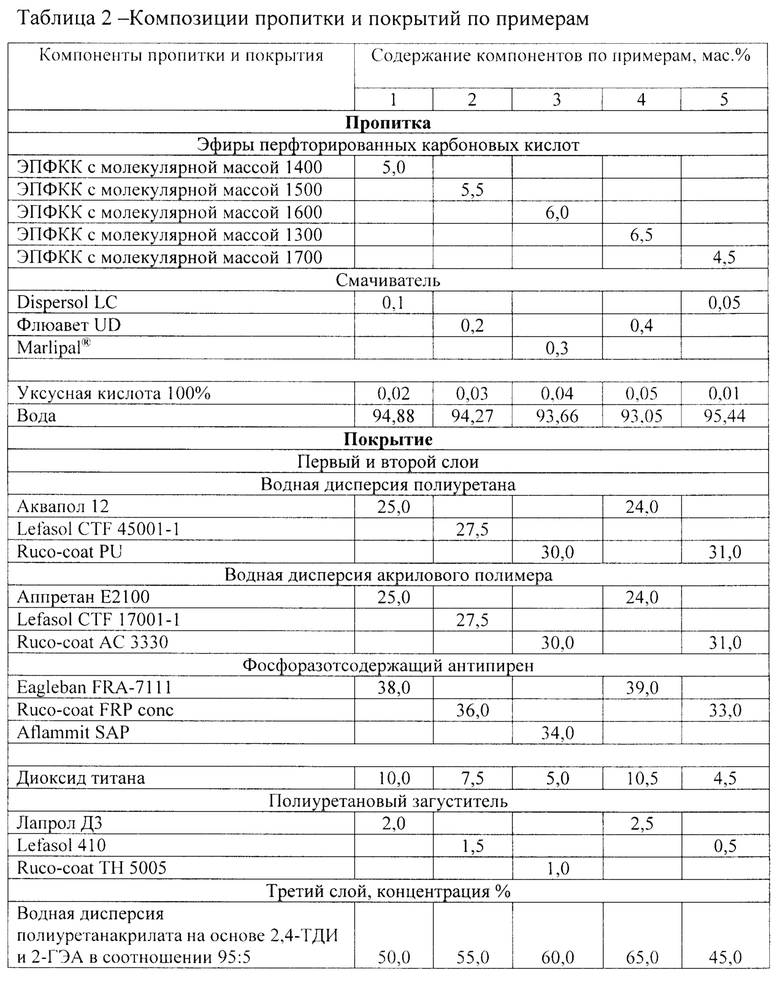

В таблице 1 представлены характеристики нитей и структуры полученной ткани, в таблице 2 - составы для пропитки и покрытий по примерам. Примеры 4 и 5 являются сравнительными.

Для проведения сравнительных испытаний влияния многократных стирок на защитные свойства тканей в примере 6 изготовлена огнестойкая флуоресцентная ткань по прототипу.

Пример 6 (прототип KR 101612077).

Суровую ткань изготавливали переплетением основы и утка, выполненных из негорючих текстурированных ПЭ нитей и антистатических нитей (карбоновых) в их массовом соотношении 99:1.

После крашения ткани флуоресцентными красителями на нее наносили трехслойное покрытие с промежуточными сушками между слоями. В качестве покрытия использовали композицию, содержащую, мас. ч.: 100 гидрофильной полиуретановой смолы, 50 антипирена, 1 сшивающего агента, 1 катализатора и 25 толуола. Полученное покрытие подвергали заключительной сушке при температуре 130°С в течение 45 с и термофиксации при 150°С в течение 25 с.

Затем на полиэфирную ткань с покрытием приклеивали трикотажное полотно, выполненное из смесовой пряжи, содержащей 55 мас. % модакриловых волокон и 45 мас. % хлопка.

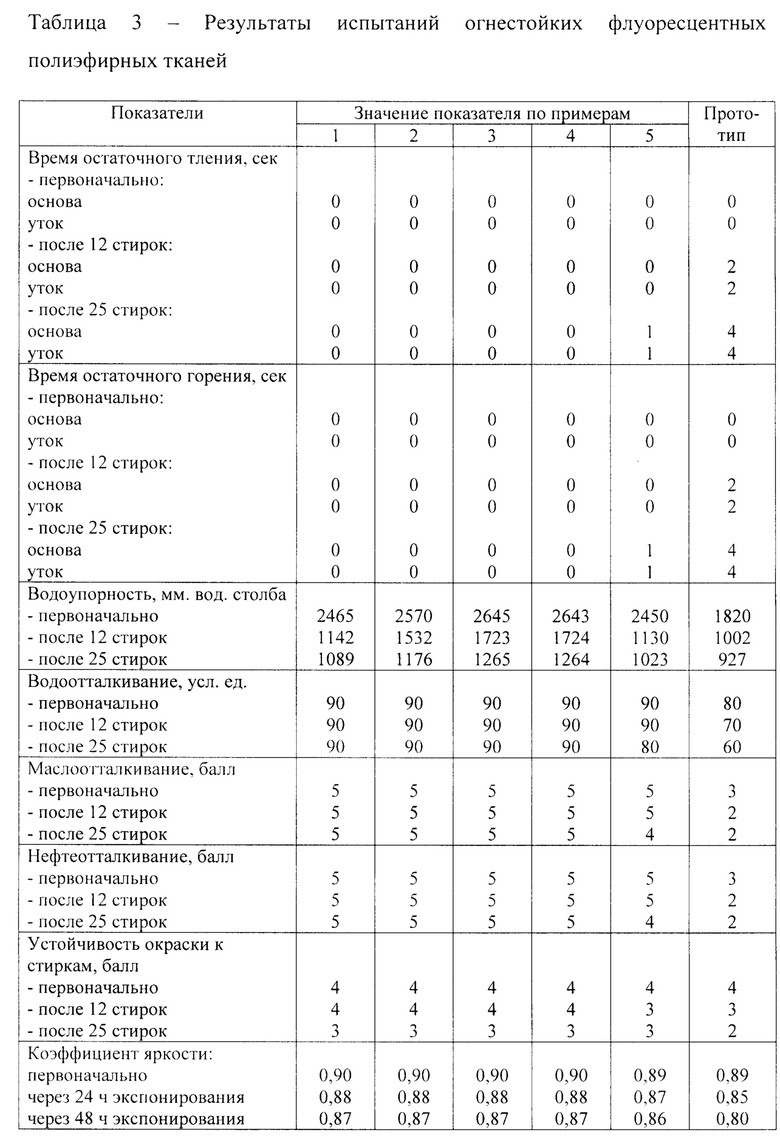

Результаты испытаний огнестойких флуоресцентных полиэфирных тканей, изготовленных предложенным способом и способом по прототипу, представлены в таблице 3.

Время остаточного горения и тления ткани определяли по ГОСТ ISO 15025-2012, водоупорность - по ГОСТ 3816-81 (ИСО 811-81), водоотталкивание - по ГОСТ 30292-96, п. 7.10, маслоотталкивание - по ГОСТ 11209, п. 7.19, нефтеотталкивание - по ГОСТ 11209, п. 7.20, устойчивость окраски к стиркам - по ГОСТ 9733.4-83, коэффициент яркости - по ГОСТ 12.4.281-2014.

Использование предложенного способа позволит изготавливать огнестойкие флуоресцентные полиэфирные ткани с масло-, нефте-, водоотталкивающими свойствами, устойчивыми к многократным стиркам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИЭФИРНЫХ ТКАНЕЙ | 2017 |

|

RU2666098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИБАКТЕРИАЛЬНОЙ ТКАНИ С МАСЛО-, ВОДО-, ГРЯЗЕОТТАЛКИВАЮЩИМИ СВОЙСТВАМИ | 2020 |

|

RU2750005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТЯЖИМОЙ ТКАНИ | 2019 |

|

RU2713775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИБАКТЕРИАЛЬНОЙ ТКАНИ | 2021 |

|

RU2746372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ТКАНИ, ОТРАЖАЮЩЕЙ УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ | 2018 |

|

RU2689739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАХРОВОЙ ТКАНИ | 2020 |

|

RU2756592C1 |

| ТКАНЬ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2712912C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ СПАСАТЕЛЬНЫХ СРЕДСТВ | 2011 |

|

RU2502605C2 |

Изобретение относится к текстильной промышленности. Способ включает ткачество, крашение ткани флуоресцентными красителями и заключительную отделку путем пропитки, нанесения трехслойного покрытия с промежуточными сушками между слоями, заключительной сушки и термофиксации покрытия. Фон основы и утка ткани выполняют из негорючих текстурированных полиэфирных нитей, а просновку из антистатических нитей, затем производят пропитку ткани, при этом первый и второй слои покрытия формируют путем нанесения композиции, а третий слой покрытия выполняют из водной дисперсии полиуретанакрилата на основе 2,4 толуилендиизоцианата и 2-гидроксиэтилакрилата в соотношении 95:5 концентрацией 50-60%. При этом массовое соотношение полиэфирных и антистатических нитей в ткани составляет (95-99):(5-1), а поверхностная плотность ткани составляет 120,0-140,0 г/м2. Техническим результатом изобретения является повышение огнестойкости, масло-, нефте-, водоотталкивающей способности флуоресцентной полиэфирной ткани и сохранение высоких защитных свойств ткани после многократных стирок. 3 з.п. ф-лы, 3 табл.

1. Способ изготовления огнестойкой флуоресцентной ткани, включающий ткачество переплетением основы и утка, выполненных из негорючих текстурированных полиэфирных нитей и антистатических нитей, крашение ткани флуоресцентными красителями и заключительную отделку путем нанесения трехслойного покрытия композиций на основе дисперсии полиуретана с промежуточными сушками между слоями, заключительной сушки и термофиксации покрытия, отличающийся тем, что фон основы и утка выполняют из полиэфирных нитей линейной плотности 90,0-150,0 денье, а просновку - из антистатических нитей линейной плотности 20,0 денье, после крашения дополнительно проводят пропитку ткани составом, содержащим, мас. %:

первый и второй слои покрытия формируют путем нанесения композиции, содержащей, мас. %:

третий слой покрытия выполняют из водной дисперсии полиуретанакрилата на основе 2,4 толуилендиизоцианата и 2-гидроксиэтилакрилата в соотношении 95:5 концентрацией 50-60%.

2. Способ по п. 1, отличающийся тем, что массовое соотношение полиэфирных и антистатических нитей в ткани составляет (95-99):(5-1).

3. Способ по п. 1, отличающийся тем, что после промежуточных сушек и термофиксации дополнительно проводят каландрирование ткани.

4. Способ по п. 1, отличающийся тем, что поверхностная плотность ткани составляет 120,0-140,0 г/м2.

| CN 105483898 A, 13.04.2016 | |||

| KR 101612077 B1, 12.04.2016 | |||

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИЭФИРНЫХ ТКАНЕЙ | 2017 |

|

RU2666098C1 |

| US 7144431 B2, 05.12.2006 | |||

| FR 2876253 A1, 14.04.2006. | |||

Авторы

Даты

2021-03-03—Публикация

2020-09-08—Подача