Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к способам и системам для обнаружения соединений углеводородов в жидкостях двигателя.

Уровень техники

В определенных конструкциях двигателей, в частности в двигателях с непосредственным впрыском, топливо может накапливаться в моторном масле в картере двигателя, например, во время запуска двигателя из холодного состояния и прогрева, за счет проникновения топлива по стенкам отверстий цилиндров, и затекания в масляный отстойник картера. Скопившееся топливо может затем испаряться из масла в картер, в то время как происходит прогрев двигателя и когда моторное масло достигает установившейся рабочей температуры. Картерные пары (газы) могут передаваться в двигатель во время вентиляции картера. Топливо, присутствующее в масле и/или картере, может влиять на различные параметры двигателя и органы управления двигателем, включая управление топливом и контроль, вязкость моторного масла и выходной сигнал кислородного датчика впускной системы. Чрезмерное присутствие топлива в масле может уменьшить долговечность двигателя.

Попытки решить вышеуказанные проблемы заключались в регулировании работы двигателя на основе концентрации топлива в моторном масле. Однако установлено существование проблемы, связанной с таким подходом. Указанный подход обычно предполагает, что топливо, присутствующее в масле, имеет то же состав, что и топливо, впрыскиваемое в двигатель. Однако, углеводородные соединения, которые накапливаются в масле и испаряются в картер могут отличаться от подаваемого в двигатель топлива, при этом установлено, что эти разнообразные соединения могут по-разному влиять, например, на выходной сигнал кислородного датчика впускной системы.

Раскрытие изобретения

Соответственно, предлагается аппарат для идентификации различных углеводородных соединений, присутствующих в жидкости двигателя. Согласно одному примеру, аппарат содержит анализатор для анализа жидкости двигателя, и вычислительное устройство, функционально связанное с анализатором, причем вычислительное устройство содержит хранящиеся в постоянном запоминающем устройстве исполняемые инструкции для определения разжижения моторного масла топливом, исходя из углеводородного состава топлива в моторном масле, установленного на основе выходных данных, полученных от анализатора.

Согласно одному примеру, анализатор может содержать газовый хроматограф-масс-спектрометр (ГХ-МС), выполненный с возможностью формирования на выходе информации, которую может использовать вычислительное устройство для идентификации каждого углеводородного соединения, и определения концентрации каждого из соединений, присутствующих в пробе моторного масла. Например, ГХ-МС может выдавать на выходе хроматографическое время удерживания для каждой из множества фракций моторного масла. На основе значений времени удерживания, а также данных ГХ-МС для известного набора углеводородных соединений, могут быть определены углеводородные соединения, присутствующие в моторном масле. Далее, путем определения различных параметров работы двигателя в момент взятия пробы, таких как температура моторного масла и давление в картере, может быть произведена идентификация различных углеводородных соединений, которые испарились из моторного масла в картер. На основе индивидуальных признаков и концентрации углеводородных соединений в картере и моторном масле может быть обеспечено более точное управление подачей топлива в двигатель, контроль качества масла и других параметров. Далее, благодаря идентификации углеводородных соединений, присутствующих в картере, может быть определено влияние указанных углеводородов на кислородный датчик, такой как кислородный датчик впускной системы.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

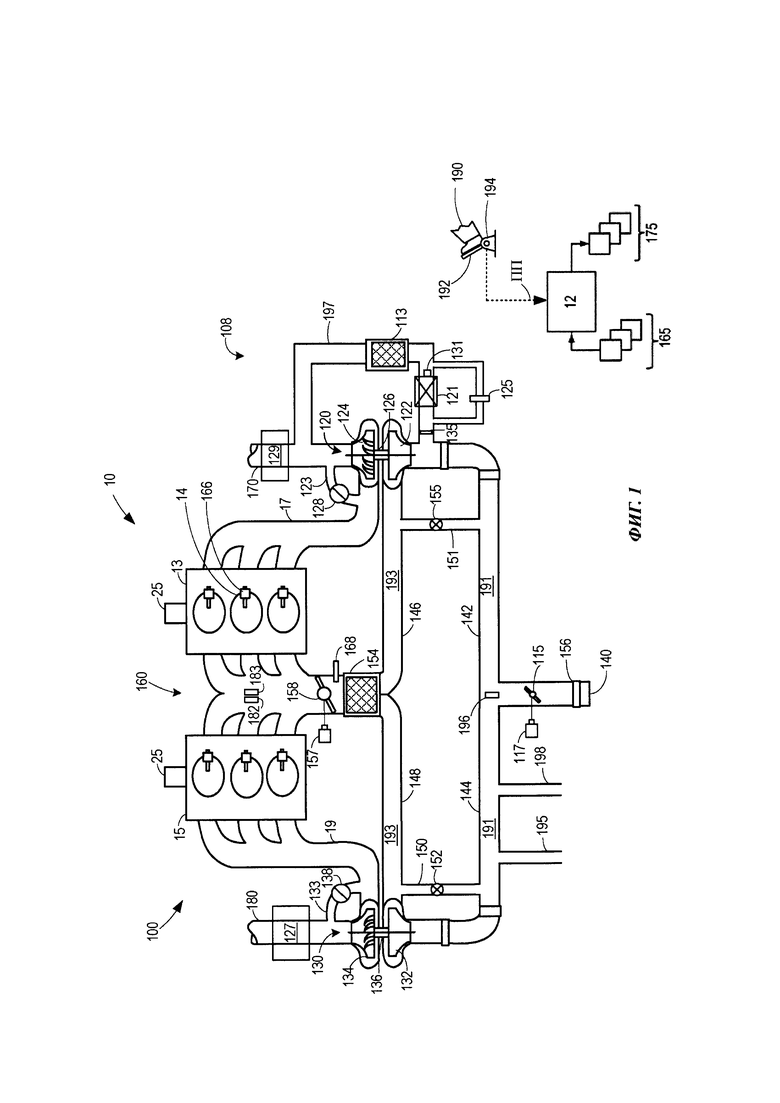

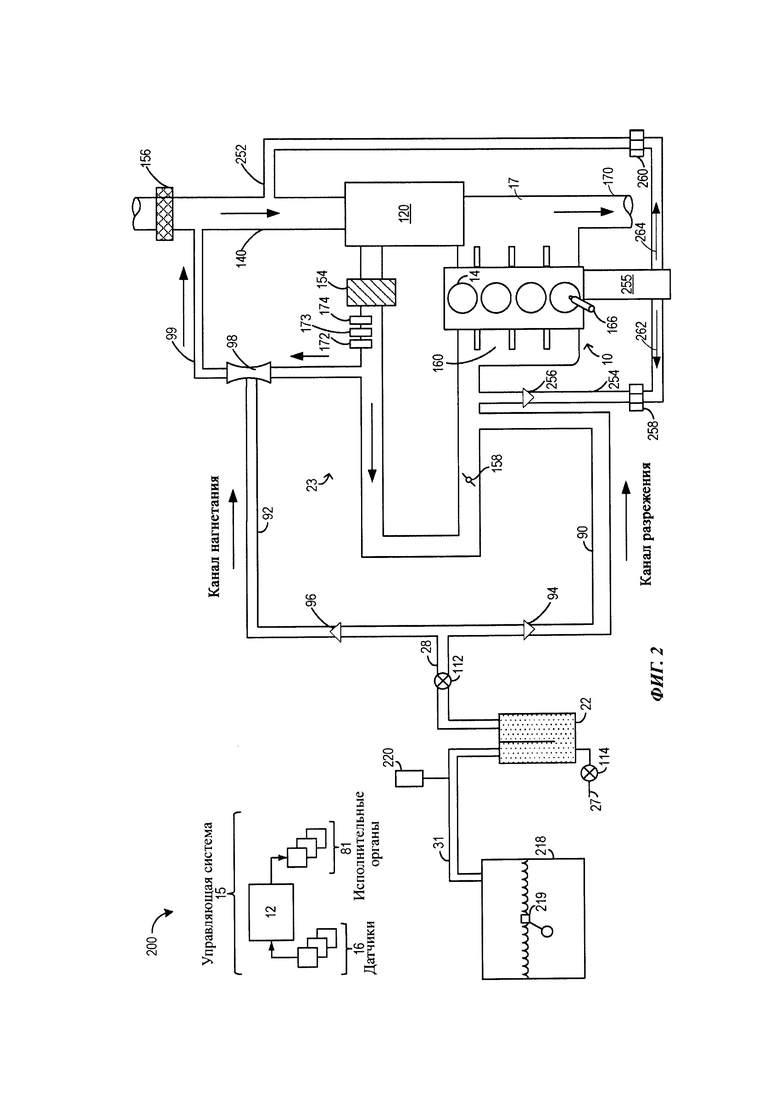

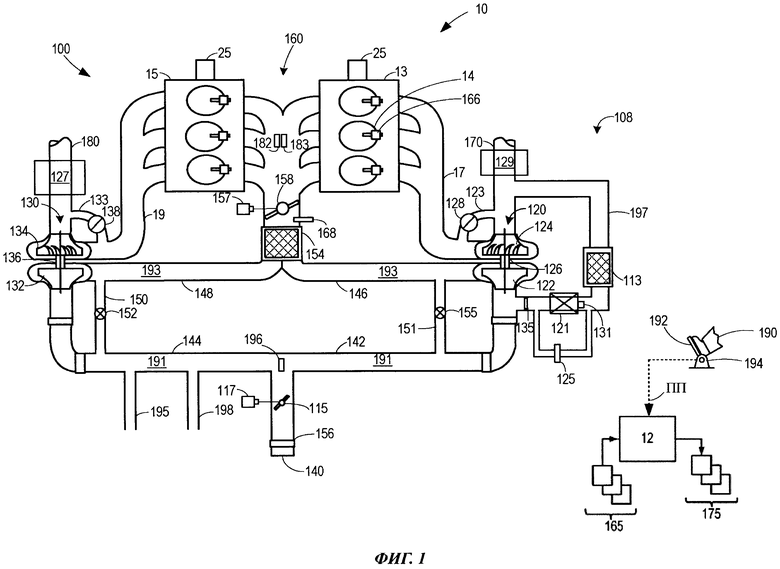

Фиг. 1, 2 схематически изображают двигательную систему.

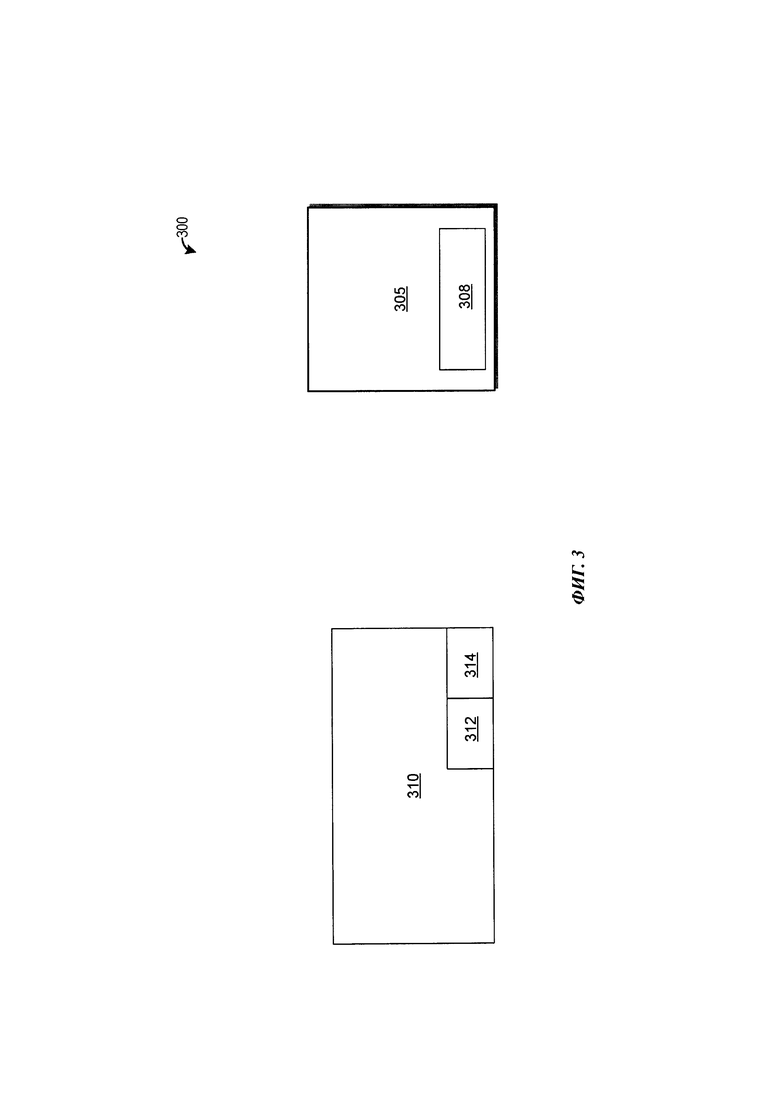

Фиг. 3 изображает автомобиль и пример анализатора.

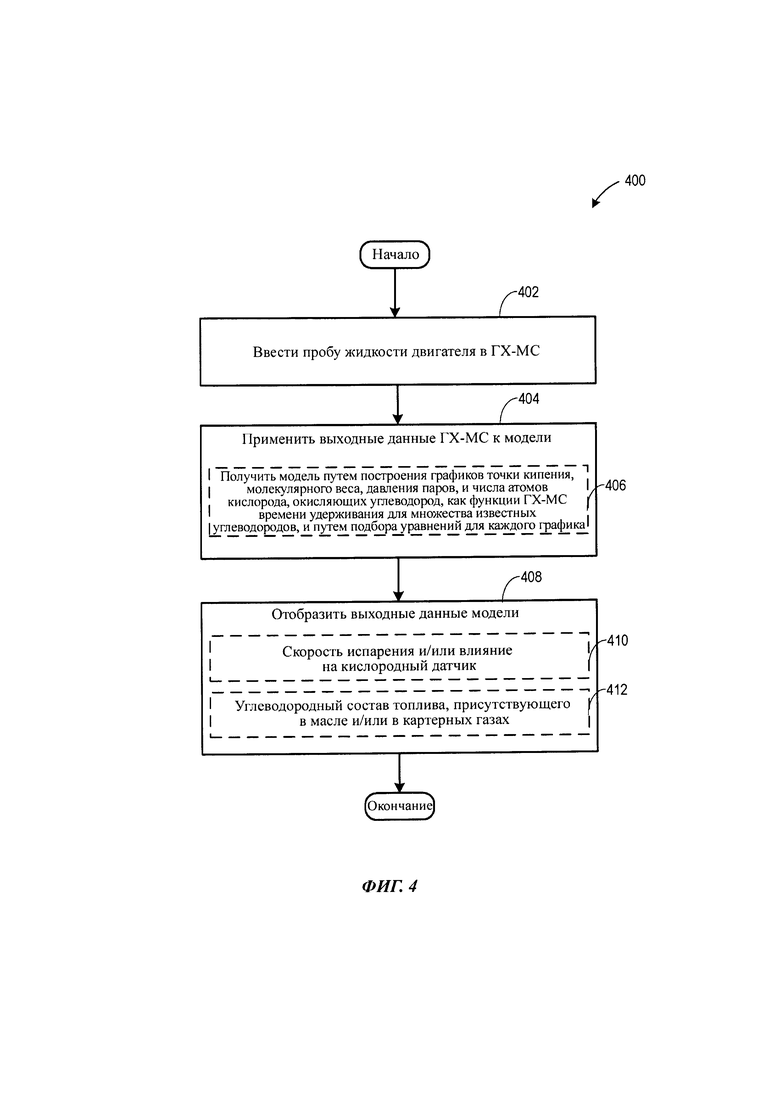

Фиг. 4 изображает блок схему алгоритма реализации способа для анализа пробы масла с целью определения разжижения масла топливом.

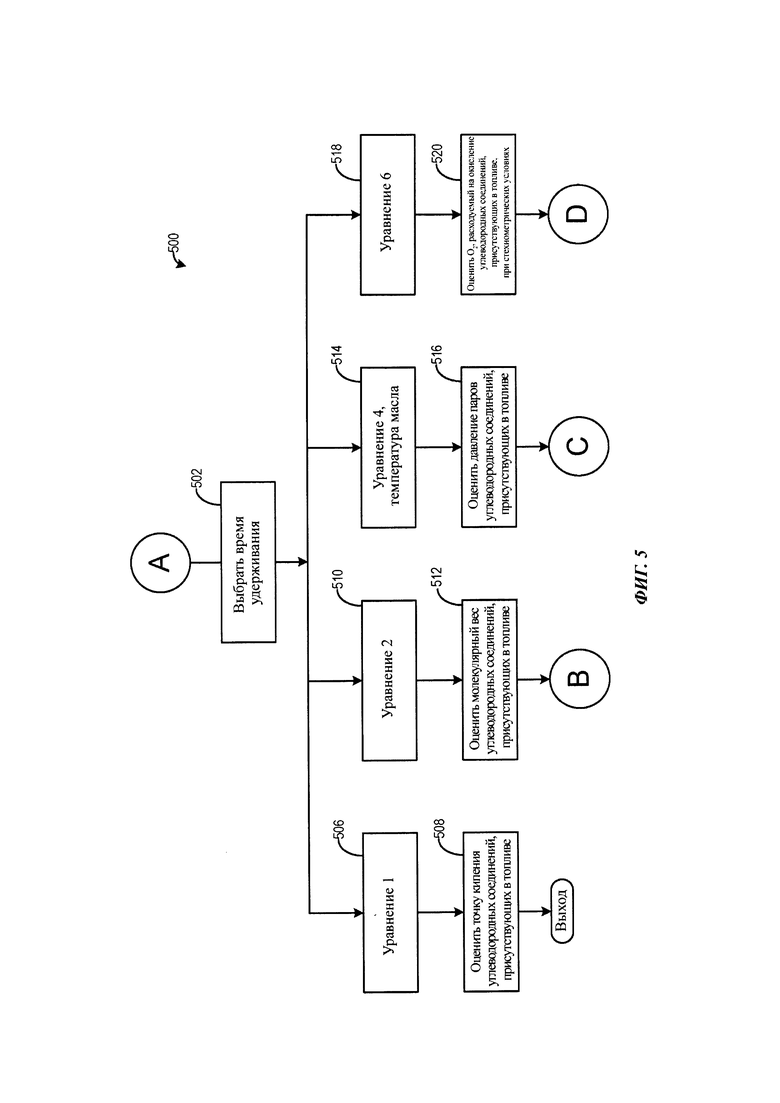

Фиг. 5 изображает блок схему алгоритма, иллюстрирующую способ для расчета разных характеристик углеводородных соединений, присутствующих в топливе.

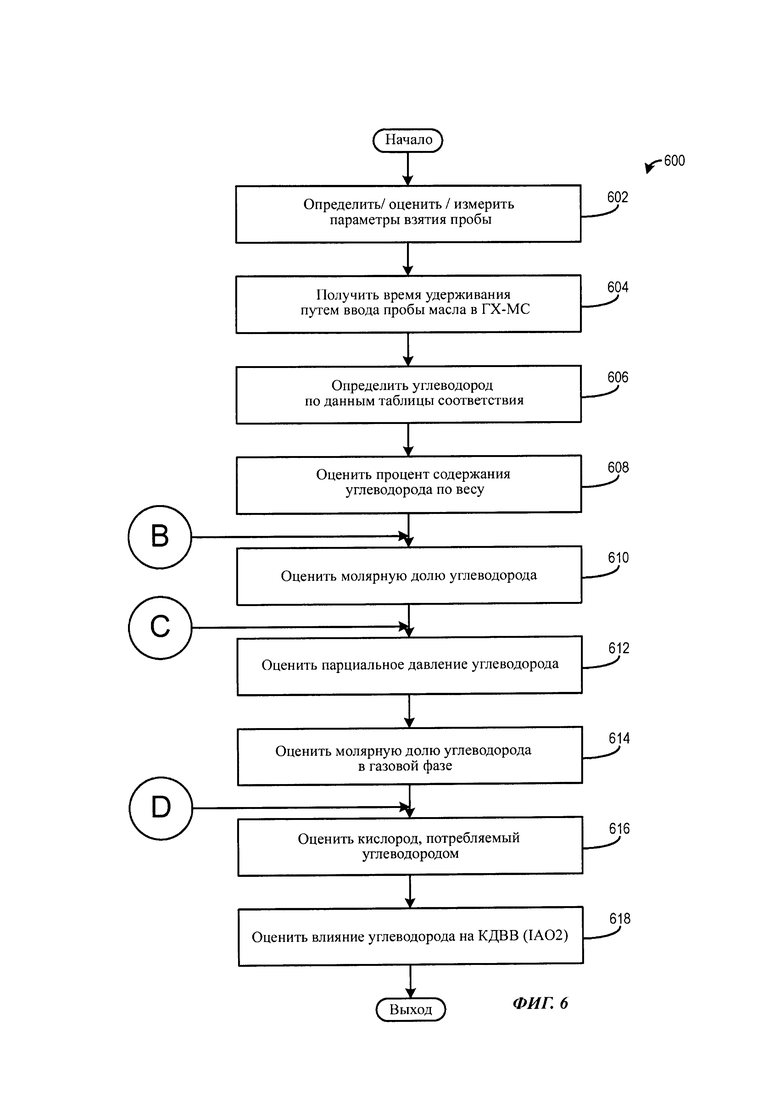

Фиг. 6 изображает блок схему алгоритма, иллюстрирующую способ для оценивания общего влияния углеводородных соединений, присутствующих в топливе, на основе суммирование индивидуальных влияний углеводородных соединений.

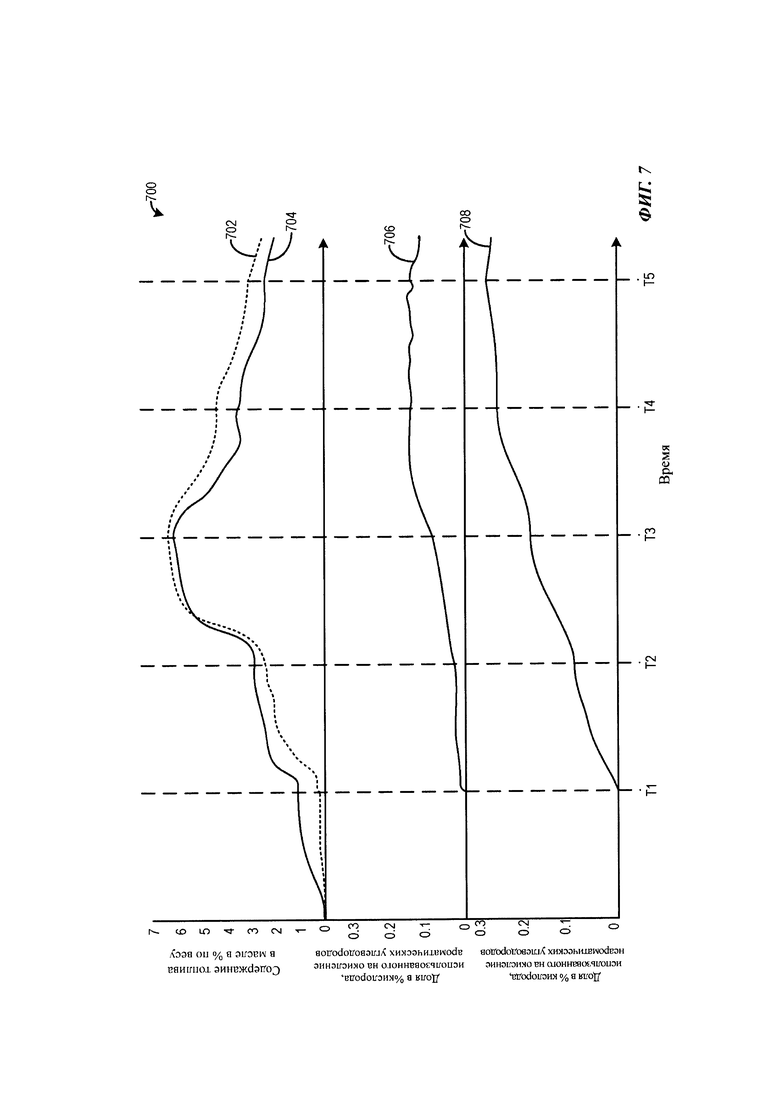

Фиг. 7 изображает диаграммы, иллюстрирующие аккумулирование углеводородов в моторном масле и влияние углеводородов на кислородный датчик впускной системы.

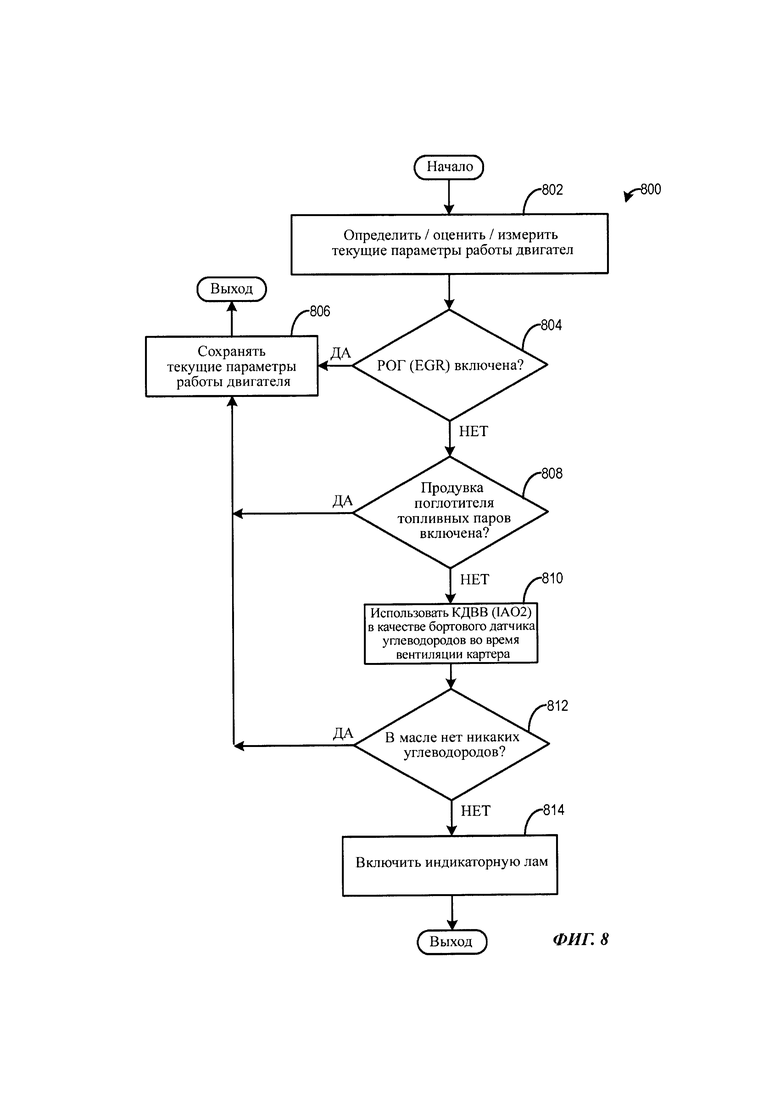

Фиг. 8 изображает блок схему алгоритма для использования кислородного датчика впускной системы в целях определения топлива в масле.

Осуществление изобретения

Нижеследующее описание относится к системам и способам для определения состава топлива в моторном масле. Кроме того, нижеследующее описание оценивает влияние углеводородов в продукте принудительной вентиляции картера на выходной сигнал кислородного датчика, такого как кислородный датчик всасываемого воздуха КДВВ (IAO2, IntakeAirO2). Фиг. 1-2 изображают пример двигателей, содержащих канал рециркуляции отработавшего газа РОГ (EGR, ExhaustGasRecirculation) и систему принудительной вентиляции картера ПВК (PCV, PositiveCrankcaseVentilation), а также кислородный датчик всасываемого воздуха, расположенный во впускном канале после места входа канала РОГ (EGR) и места входа системы ПВК (PCV) (во время работы с наддувом)во впускной канал. Фиг. 3 изображает транспортное средство (автомобиль) и анализатор, такой как газовый хроматограф-масс-спектрометр (ГХ-МС). Фиг. 4 изображает способ анализа пробы масла и определения разжижения масла топливом. Фиг. 5 изображает способ определения характеристик различных разновидностей топлива. Фиг. 6 изображает способ оценивания влияния разновидностей топлива на выходной сигнал кислородного датчика впускной системы. Фиг. 7 изображает диаграммы, иллюстрирующие накопление углеводородов в моторном масле и влияние этих углеводородов на кислородный датчик впускной системы. Фиг. 8 изображает способ для использования датчика КДВВ (IAO2) для оценивания разжижения масла топливом при движении автомобиля.

На фиг. 1 схематически изображена двигательная система 100 с турбонаддувом, содержащая многоцилиндровый двигатель 10 внутреннего сгорания и два турбонагнетателя 120 и 130, которые могут быть идентичными. Согласно одному примеру, который не носит ограничительного характера, двигательная система 100, как часть системы привода может быть включена в состав пассажирского автомобиля. Хотя на фиг. 1 и не показано, но в границах идеи и объема настоящего изобретения могут быть использованы и другие конструкции двигателя, такие как двигатель с одним турбонагнетателем.

Управление двигательной системой 100 по меньшей мере частично может осуществляться при помощи контроллера 12 посредством команды от оператора (водителя) 190 автомобиля через устройство 192 ввода. В данном примере устройство 192 ввода содержит педаль акселератора и датчик 194 положения педали для формирования пропорционального сигнала положения педали ПП (РР, PedalPosition). Контроллер 12 может представлять собой микрокомпьютер, содержащий следующие элементы: микропроцессорное устройство, порты ввода/вывода, электронную среду хранения исполняемых программ и калибровочных значений (например, микросхему постоянного запоминающего устройства), оперативное запоминающее устройство, энергонезависимое запоминающее устройство и шину данных. В среду хранения в виде постоянного запоминающего устройства могут быть записаны машинно-читаемые данные, представляющие неизменные инструкции, которые могут быть исполнены микропроцессором для выполнения программ, которые будут рассмотрены ниже, а также иных вариантов, возможность которых предполагается, но которые конкретно не рассматриваются. Контроллер 12 может быть выполнен с возможностью приема информации от ряда датчиков 165 и передачи управляющих сигналов ряду исполнительных органов 175 (различные примеры которых будут рассмотрены ниже). С различными точками двигательной системы 100 могут быть связаны и другие исполнительные органы, например, ряд дополнительных клапанов и дросселей. Контроллер 12 может принимать на вход данные от различных датчиков, может обрабатывать входные данные, и приводить в действие исполнительные органы в ответ на обработанные входные данные на основе инструкций или программного кода, соответствующего одной или более программам. Пример управляющих программ будет рассмотрен ниже согласно фиг. 8.

Двигательная система 100 может принимать всасываемый воздух через впускной канал 140. Как показано на фиг. 1, впускной канал 140 может содержать воздушный фильтр 156 и дроссель 115 системы забора воздуха СЗВ (AIS, AirlnductionSystem). Положение дросселя 115 СЗВ может регулировать управляющая система посредством привода 117 дросселя, связанного с контроллером 12.

По меньшей мере часть всасываемого воздуха может быть направлена к компрессору 122 турбонагнетателя 120 через первую ветвь впускного канала 140, обозначенную индексом 142, и по меньшей мере часть всасываемого воздуха может быть направлена к компрессору 132 турбонагнетателя 130 через вторую ветвь впускного канала 140, обозначенную индексом 144. Соответственно, двигательная система 100 содержит систему забора воздуха низкого давления СЗВ-НД (LP-AIS, Low-PressureAIS) 191, расположенную до компрессоров 122 и 132, и систему забора воздуха высокого давления СЗВ-ВД (HP-AIS, High-PressureAIS), расположенную после компрессоров 122 и 132.

Трубопровод 198 принудительной вентиляции картера ПВК (PCV, PositiveCrankcaseVentilation)(например, боковой патрубок(push-sidepipe)) может связывать картер (не показан) со второй ветвью 144 впускного канала, так что газы, находящиеся в картере, можно управляемым образом выпускать из картера. Дополнительно, испарения из поглотителя паров топлива (не показан) могут быть выведены во впускной канал через трубопровод 195 продувки топливных паров, связывающий поглотитель паров топлива со второй ветвью 144 впускного канала.

Первая часть всего всасываемого воздуха может быть сжата компрессором 122, который может подавать данный воздух во впускной коллектор 160 через впускной воздушный канал 146. Таким образом, впускные каналы 142 и 146 образуют первую ветвь впускной воздушной системы двигателя. Аналогично, вторая часть всего всасываемого воздуха может быть сжата компрессором 132, который может подавать данный воздух во впускной коллектор 160 через впускной воздушный канал 148. Таким образом, впускные каналы 144 и 148 образуют вторую ветвь впускной воздушной системы двигателя. Как показано, потоки всасываемого воздуха из впускных каналов 146 и 148 могут и не смешиваться перед впускным коллектором 160. Согласно некоторым вариантам осуществления, дополнительно или как вариант, потоки воздуха из впускных каналов 146 и 148 могут быть смешаны посредством общего впускного канала, прежде чем они достигают впускного коллектора 160, откуда всасываемый воздух может быть подан в двигатель. Согласно некоторым примерам, впускной коллектор 160 может содержать датчик 182 давления воздуха в коллекторе ДВК (MAP, ManifoldAirPressure) и/или датчик 183 температуры воздуха в коллекторе ТВК (MCT, ManifoldChargeTemperature), каждый из которых имеет связи с контроллером 12. Датчик 182 ДВК (MAP) может воспринимать давление в коллекторе в целях измерения опорного (reference) давления всасываемого воздуха.

В изображенном примере, впускной коллектор 160 также содержит охладитель 154 наддувочного воздуха ОНД (САС, ChargeAirCooler) и дроссель 158. Положение дросселя 158 можно регулировать при помощи управляющей системы посредством привода 157 дросселя, который имеет связь с контроллером 12. Как показано, дроссель158 может быть расположен после ОНД (САС) 154, и может быть выполнен с возможностью регулирования потока всасываемого воздуха, поступающего в двигатель 10.

Как показано на фиг. 1, в перепускном канале 150 компрессора может быть расположен перепускной клапан компрессора ПКК 152, а в перепускном канале 151 компрессора может быть расположен ПКК 155. Согласно одному примеру, ПКК 152 и 155 могут быть клапанами электропневматического типа. Клапанами ПКК 152 и155 можно управлять, чтобы дать возможность сбрасывать давление (например, при помпаже компрессора) во впускной системе, когда осуществляется наддув двигателя. Входная сторона канала 150 может быть связана с впускным каналом 148 в точке после компрессора 132, а выходная сторона канала 150 может быть связана с впускным каналом 144 в точке перед компрессором 132. Аналогично, входная сторона канала 151 может быть связана с впускным каналом 146 в точке после компрессора 122, а выходная сторона канала 151 может быть связана с впускным каналом 142 в точке перед компрессором 122. В зависимости от положения каждого ПКК, воздух, сжатый соответствующим компрессором, может быть перенаправлен во впускной канал в точку перед компрессором (например, во впускной канал 144 для компрессора 132 и во впускной канал 142 для компрессора 122). Например, ПКК 152 может открываться, чтобы перенаправить сжатый воздух в точку перед компрессором 132, и/или ПКК 155 может открываться, чтобы перенаправить сжатый воздух в точку перед компрессором 122 в целях снижения давления во впускной системе при выбранных условиях, чтобы снизить влияние помпажа компрессора. Клапанами ПКК 155 и 152 можно управлять либо активно посредством управляющей системы, либо они могут управляться пассивно.

Как показано, во впускном канале 142 расположен датчик 196 давления на входе компрессора ДВхК (CIP, CompressorlnletPressure). Помимо других функций, датчик 196 ДВхК (CIP) может быть использован для определения давления после клапана 121 канала рециркуляции отработавших газов РОГ (EGR, ExhaustGasRecirculation).

Двигатель 10 может содержать несколько цилиндров 14. В изображенном примере двигатель 10 содержит шесть цилиндров, расположенных по V-образной схеме. Точнее, указанные цилиндры организованы в два блока 13 и 15, каждый из которых содержит три цилиндра. Согласно другим примерам, двигатель 10 может содержать два или более цилиндров, например, 3, 4, 5, 8, 10 или более цилиндров. Эти разные цилиндры могут быть разделены на равные количества и могут быть расположены по разным схемам, например, V-образно, в ряд, по углам квадрата (boxed) и т.п. Каждый цилиндр 14 может быть оснащен топливной форсункой 166. В изображенном примере, топливная форсунка 166 представляет собой форсунку непосредственного впрыска. Однако, согласно другим примерам, топливная форсунка 166 может быть выполнена как форсунка впрыска во впускной канал.

Всасываемый воздух, подаваемый в каждый цилиндр 14 (который также можно называть камерой 14 сгорания), может использоваться для сжигания топлива, при этом продукты сгорания топлива могут затем быть выведены через выпускные каналы, индивидуальные для каждого блока цилиндров. В изображенном примере, первый блок 13 цилиндров двигателя 10 может выводить продукты сгорания через общий выпускной канал 17, а второй блок 15 цилиндров может выводить продукты сгорания через общий выпускной канал 19.

Положение впускных и выпускных клапанов каждого цилиндра 14 можно регулировать посредством гидравлических лифтеров, связанных со штангами толкателей клапанов, или посредством механических поршней, в которых используются выступы кулачков. В данном примере, управление по меньшей мере впускными клапанами каждого цилиндра 14 может осуществляться путем воздействия кулачков с использованием системы кулачкового привода. Более конкретно, система 25 кулачкового привода впускных клапанов может содержать один или более кулачков, и может реализовывать для впускных и/или выпускных клапанов принцип изменения фаз кулачкового распределения или изменения высоты подъема клапанов. Согласно другим вариантам осуществления, управление впускными клапанами может выполняться посредством электромагнитов. Аналогично, управление выпускными клапанами может осуществляться системами кулачкового привода или электромагнитами.

Согласно еще другим вариантам осуществления, кулачки могут быть нерегулируемыми.

Продукты сгорания, которые выводятся из двигателя 10 через выпускной канал 17, могут быть пропущены через турбину 124 турбонагнетателя 120, которая в свою очередь может передавать механическую мощность на компрессор 122 через вал 126, чтобы обеспечивать сжатие всасываемого воздуха. С другой стороны, часть отработавших газов или все отработавшие газы, проходящие через выпускной канал 17, могут идти в обход турбины 124 через перепускной канал 123 турбины в соответствии с положением перепускной заслонки 128. Положением перепускной заслонки 128 можно управлять посредством привода (не показан) в соответствии с командами контроллера 12. Согласно одному примеру, который не носит ограничительного характера, контроллер 12 может регулировать положение перепускной заслонки 128 посредством пневматического привода, управляемого электромагнитным клапаном. Например, электромагнитный клапан может принимать сигнал для приведения в действие перепускной заслонки 128 посредством пневматического привода, исходя из разности давлений воздуха между впускным каналом 142, расположенным перед компрессором 122, и впускным каналом 146, который расположен после компрессора 122. Согласно другим примерам, для приведения в действие перепускной заслонки 128 могут быть применены другие подходящие способы, иные, нежели использование электромагнитного клапана.

Аналогично, продукты сгорания, которые выводятся из двигателя 10 через выпускной канал 19, могут быть пропущены через турбину 134 турбонагнетателя 130, которая в свою очередь может передавать механическую мощность на компрессор 132 через вал 136, чтобы обеспечивать сжатие всасываемого воздуха, проходящего через вторую ветвь впускной системы двигателя. С другой стороны, часть отработавших газов или все отработавшие газы, проходящие через выпускной канал 19, могут идти в обход турбины 134 через перепускной канал 133 турбины в соответствии с положением перепускной заслонки 138. Положением перепускной заслонки 138 можно управлять посредством привода (не показан) в соответствии с командами контроллера 12. Согласно одному примеру, который не носит ограничительного характера, контроллер 12 может регулировать положение перепускной заслонки 138 посредством электромагнитного клапана, управляющего пневматическим приводом. Например, электромагнитный клапан может принимать сигнал для приведения в действие перепускной заслонки 138 посредством пневматического привода, исходя из разности давлений воздуха между впускным каналом 144, расположенным перед компрессором 132, и впускным каналом 148, который расположен после компрессора 132. Согласно другим примерам, для приведения в действие перепускной заслонки 138 могут быть применены другие подходящие способы, иные, нежели использование электромагнитного клапана.

Согласно некоторым примерам, турбины 124 и 134, приводимые в действие отработавшим газом, могут быть выполнены, как турбины с изменяемой геометрией, при этом контроллер 12 может регулировать положение лопастей (или лопаток) рабочего колеса турбины, чтобы изменять уровень энергии, которая отбирается от потока отработавшего газа, и подводится к соответствующему компрессору. С другой стороны, турбины 124 и 134 могут быть выполнены, как турбины с регулируемым соплом, при этом контроллер 12 может регулировать положение сопла турбины, чтобы изменять уровень энергии, которая отбирается от потока отработавшего газа, и подводится к соответствующему компрессору. Например, управляющая система может быть выполнена с возможностью независимого изменения положения лопаток или сопла турбин 124 и 134 при помощи соответствующих приводов.

Продукты сгорания, которые выводятся из цилиндров через выпускной канал 19, могут быть направлены в атмосферу через выпускной канал 180, расположенный после турбины 134, в то время как продукты сгорания, которые выводятся из цилиндров через выпускной канал 17, могут быть направлены в атмосферу через выпускной канал 170, расположенный после турбины 124. Выпускные каналы 170 и 180 могут содержать одно или более устройств дополнительной обработки отработавшего газа, таких как каталитический нейтрализатор, и один или более датчиков выхлопных газов. Например, как показано на фиг. 1, выпускной канал 170 может содержать устройство 129 снижения токсичности выбросов, расположенное после турбины 124, а выпускной канал 180 может содержать устройство 127 снижения токсичности выбросов, расположенное после турбины 134. Устройства 127 и 129 снижения токсичности выбросов могут представлять собой устройство селективного каталитического восстановления СКВ (SCR, SelectiveCatalyticReduction), трехкомпонентный каталитический нейтрализатор ТКН (TWC, Three-WayCatalyst), уловители NOx, различные другие устройства снижения токсичности выбросов или комбинацию перечисленных устройств. Кроме того, согласно некоторым вариантам осуществления, при работе двигателя 10 может производиться периодическая регенерация устройств 127 и 129 снижения токсичности выбросов, например, путем обеспечения по меньшей мере в одном цилиндре двигателя определенного воздушно-топливного отношения.

Двигательная система 100 может дополнительно содержать одну или более систем РОГ (EGR) для обратной передачи по меньшей мере части отработавшего газа из выпускного коллектора во впускной коллектор (рециркуляция). В число указанных систем могут входить одна или более систем РОГ (EGR) высокого давления РОГ-ВД (HP-EGR, HighPressure EGR) для обеспечения рециркуляции в контуре высокого давления, и одна или более систем РОГ (EGR) низкого давления РОГ-НД (LP-EGR, LowPressure EGR) для обеспечения рециркуляции в контуре низкого давления. Согласно одному примеру, РОГ-ВД (HP-EGR) может быть обеспечена при отсутствии наддува, создаваемого турбонагнетателями 120, 130, в то время как РОГ-НД (LP-EGR) может быть обеспечена в присутствии наддува, создаваемого турбонагнетателями, и/или, когда температура отработавшего газа выше пороговой. Согласно еще другим примерам, и РОГ-ВД (HP-EGR) и РОГ-НД (LP-EGR) могут быть обеспечены одновременно.

В изображенном примере, двигательная система 100 может содержать систему 108 РОГ-НД (LP-EGR). Система 108 РОГ-НД (LP-EGR) передает требуемую долю отработавшего газа из выпускного канала 170 во впускной канал 142. В изображенном варианте осуществления отработавший газ контура рециркуляции передается по каналу 197 РОГ (EGR) из области после турбины 124 во впускной канал 142 в точку смешения, расположенную перед компрессором 122. Количество отработавшего газа, участвующего в рециркуляции, и передаваемого во впускной канал 142, можно изменять при помощи контроллера 12 посредством клапана 121 РОГ (EGR), встроенного в систему 108 РОГ-НД (LP-EGR). В примере конструкции, показанном на фиг. 1, система 108 РОГ-НД (LP-EGR) содержит охладитель 113 РОГ (EGR), расположенный перед клапаном 121. Охладитель 113 может отбирать тепло от отработавшего газа, участвующего в рециркуляции, и передавать его, например, хладагенту двигателя. Система РОГ-НД (LP-EGR) может содержать датчик 125 дифференциального давления, измеряющий разность давлений на клапане. Согласно одному примеру, величину потока отработавшего газа, участвующего в рециркуляции, можно оценивать при помощи системы измерения дифференциального давления на клапане ДДК (DPOV, DifferentialPressureOverValve), которая содержит датчик 125, который регистрирует разность давлений между точкой перед клапаном 121 и точкой после клапана 121. Измерение величины потока отработавшего газа, участвующего в рециркуляции (например, величины потока РОГ (EGR)), определяемой посредством системы ДДК (DPOV), может быть дополнительно основано на температуре отработавшего газа в контуре рециркуляции, которую определяет датчик 135, расположенный после клапана 121 РОГ (EGR), и на площади отверстия клапана РОГ (EGR), которую измеряет датчик 131 высоты подъема клапана РОГ (EGR). Согласно другому примеру, величину потока отработавшего газа, участвующего в рециркуляции, можно определять на основе выходных сигналов от системы измерения РОГ (EGR), которая включает в себя кислородный датчик 168 впускной системы, датчик массового расхода воздуха (не показан), датчик 182 ДВК (MAP) и датчик 183 температуры в коллекторе. Согласно некоторым примерам, обе системы измерения РОГ (EGR) (т.е. система ДДК (DPOV), содержащая дифференциальный датчик 125 давления и система измерения РОГ (EGR), содержащая кислородный датчик 168 впускной системы) могут быть использованы для определения, контроля и регулирования величины потока РОГ (EGR).

Согласно другому варианту осуществления, двигательная система может содержать вторую систему РОГ-НД (LP-EGR) (не показана), которая передает требуемую долю отработавшего газа из выпускного канала 180 во впускной канал 144. Согласно еще одному варианту осуществления, двигательная система может содержать обе системы РОГ-НД (LP-EGR) (одну, которая передает отработавший газ из выпускного канала 180 во впускной канал 144, и другую, которая передает отработавший газ из выпускного канала 170 во впускной канал 142) в соответствии с приведенным выше описанием.

Клапан 121 РОГ (EGR) может быть выполнен с возможностью регулирования количества и/или скорости передачи отработавшего газа, отведенного через соответствующие каналы РОГ (EGR), чтобы достичь требуемого процента разбавления отработавшим газом всасываемого заряда, поступающего в двигатель, при этом при более высоком проценте разбавления всасываемый заряд содержит более высокую долю отработавшего газа, чем содержал бы всасываемый заряд при более низком проценте разбавления. Следует понимать, что помимо положения клапанов РОГ (EGR), положение дросселя СЗВ (AIS), т.е. дросселя 115, а также другие исполнительные органы могут также влиять на процент разбавления всасываемого заряда отработавшим газом. В качестве примера, положение дросселя СЗВ (AIS) может увеличивать падение давления на системе РОГ-НД (LP-EGR), позволяя большему количеству отработавшего газа из системы РОГ-НД (LP-EGR) попадать во впускную систему. В результате это может увеличивать процент разбавления всасываемого заряда отработавшим газом, в то время как меньшая величина потока из РОГ-НД (LP-EGR) во впускную систему может уменьшать процент разбавления. Соответственно, управлять разбавлением отработавшим газом всасываемого заряда можно путем управления одним или более параметрами - положением клапана РОГ (EGR) и положением дросселя СЗВ (AIS) (наряду с другими параметрами). Таким образом, путем регулирования одного или более элементов - клапанов 121 РОГ (EGR) и дросселя СЗВ (AIS) можно регулировать величину (или скорость) потока отработавшего газа, участвующего в рециркуляции, и вследствие этого - процент содержания отработавшего газа в потоке воздушной массы (например, в воздушном заряде, поступающем во впускной коллектор).

Двигатель 10 может дополнительно содержать один или более кислородных датчиков, расположенных перед дросселем 158. Как таковые, этот один или более кислородных датчиков могут быть названы кислородными датчиками впускной системы. В изображенном варианте осуществления, КДВВ (IAO2) 168 расположен перед дросселем 158, и после ОНД (САС) 154. Однако, в других вариантах конструкции КДВВ (IAO2) 168 может быть расположен в другом месте, например, перед ОНД (CAC) 154 в одном или более впускных каналах 146 и 148. КДВВ (IAO2) 168 может представлять собой любой подходящий датчик для индикации концентрации кислорода в наддувочном воздухе, например, универсальный линейный датчик содержания кислорода в отработавших газах УДКОГ (UEGO, UniversalExhaustGasOxygen), кислородный датчик с двумя состояниями ДКОГ (EGO, ExhaustGasOxygen), и т.п.Согласно одному примеру, кислородные датчики 168 всасываемого воздуха могут представлять собой датчик, содержащий нагреваемый элемент в качестве измерительного элемента. Во время работы ток накачки (pumpingcurrent) кислородного датчика может быть показателем количества кислорода в газовом потоке.

КДВВ (IAO2) 168 может быть использован для оценивания концентрации кислорода во всасываемом воздухе, и расчета величины потока РОГ (EGR) через двигатель на основе изменения концентрации кислорода во всасываемом воздухе при открытии клапана 121 РОГ (EGR). Точнее, производится сравнение изменения выходного сигнала датчика при открытии клапана 121 с опорной точкой, в которой датчик работал без РОГ (EGR) (нулевой точкой). На основе изменения (например, уменьшения) количества кислорода от момента работы без РОГ (EGR) может быть рассчитан поток РОГ (EGR), который в данный момент обеспечивается в двигателе. Например, при приложении к датчику опорного напряжения (Vs) выходным сигналом датчика является ток накачки (Ip). Изменение концентрации кислорода может быть пропорциональным изменению тока накачки (Δlp) - выходному сигналу датчика в присутствии РОГ (EGR) по отношению к выходному сигналу датчика в отсутствии РОГ (EGR) (нулевой точке). Основываясь на отклонении измеренного потока РОГ (EGR) от ожидаемого (или целевого) потока РОГ (EGR), можно осуществлять дальнейшее управление РОГ (EGR).

Измерение нулевой точки кислородного датчика 168 всасываемого воздуха может быть проведено при работе двигателя на холостом ходу, при котором флуктуации давления на впуске минимальны, и в систему забора воздуха низкого давления не всасывается ни поток вентиляции картера, ни воздух продувки поглотителя паров топлива. Кроме того, подстройку в режиме холостого хода можно выполнять периодически, например, при каждом первом после запуска двигателя переходе на холостой ход, чтобы компенсировать влияние на выходной сигнал старения датчика или разброса параметров от одного экземпляра датчика к другому.

Измерение нулевой точки кислородного датчика всасываемого воздуха, как вариант, можно производить, когда в двигатель не подается топливо, например, при отсечке топлива во время замедления движения автомобиля - в режиме ОТЗ (DFSO, DecelerationFuelShut-Off). Благодаря осуществлению подстройки в условиях ОТЗ (DFSO), дополнительно к снижению влияния помех, какое достигается при подстройке в режиме холостого хода, могут быть уменьшены вариации показаний датчика, вызываемые утечкой клапана РОГ (EGR).

На фиг. 2 изображен другой пример конструкции 200 двигателя фиг. 1. В сущности, элементы, которые были ранее описаны согласно фиг. 1, обозначены теми же номерами и для краткости повторно не рассматриваются.

В конструкции 200 показан топливный бак 218, выполненный с возможностью доставки топлива к топливным форсункам двигателя. Топливный насос (не показан), погруженный в топливный бак 218, может быть выполнен с возможностью нагнетания топлива, доставляемого к форсункам двигателя 10, таким как форсунка 166. Топливо может быть закачано в топливный бак из внешнего источника через створку ниши приемника топлива (не показана). Топливный бак 218 может держать ряд типов топливных смесей, включая топливо, содержащее спирт в некотором диапазоне концентраций, например, различные спирто-бензиновые смеси, включая E10, Е85, бензин и т.п., а также комбинации указанных типов топлива. Датчик 219 уровня топлива в топливном баке 218 может обеспечивать индикацию уровня топлива для контроллера 12. Как показано, датчик 219 уровня топлива может содержать поплавок, соединенный с переменным резистором. С другой стороны, могут быть использованы датчики уровня топлива другого типа. С топливным баком 218 могут быть связаны один или более других датчиков, таких как датчик 220 давления в топливном баке для измерения давления в топливном баке.

Пары, образующиеся в топливном баке 218, могут быть по трубопроводу 31 направлены в поглотитель 22 паров топлива, прежде чем они будут в процессе продувки поглотителя откачаны во впускную систему 23 двигателя. Указанные пары могут включать в себя пары топливного бака, образующиеся за сутки и пары, образующиеся при заправке автомобиля. Поглотитель может быть заполнен подходящим адсорбентом, таким как активированный уголь для временного удержания паров топлива (включая испаряющиеся углеводороды), образующихся в топливном баке. Затем, во время последующей работы двигателя, когда выполняются условия для продувки, например, когда поглотитель насыщается, топливные пары могут быть удалены из коробки во впускную систему двигателя путем открытия продувочного клапана 112 поглотителя ПКП (CPV, CanisterPurgeValve) и клапана 114 вентиляции поглотителя.

Коробка 22 содержит вентиляционный канал 27 для выпуска газов из коробки 22 в атмосферу, когда происходит накопление или захват топливных паров из топливного бака 218. Вентиляционный канал 27 может также давать возможность всасывать свежий воздух в коробку 22 поглощения топливных паров, когда происходит откачка поглощенных топливных паров во впускную систему 23 двигателя через продувочные магистрали 90 или 92 (в зависимости от уровня наддува) и продувочный клапан 112. Хотя в данном примере показано, что вентиляционный канал 27 сообщается со свежим, неподогретым воздухом, могут также быть использованы и различные модификации. Вентиляционный канал 27 может содержать клапан 114 вентиляции коробки, чтобы дать возможность потоку воздуха или парам проходить между коробкой 22 и атмосферой. Клапан 114 вентиляции может быть открыт во время операций поглощения топливных паров (например, во время дозаправки топливного бака, в то время как двигатель не работает), так чтобы воздух, очищенный от топливных паров после прохождения через коробку, мог быть вытеснен в атмосферу. Аналогично, во время операций продувки (например, при регенерации коробки, и в то время как двигатель работает) клапан вентиляции может быть открыт, чтобы дать возможность потоку свежего воздухадесорбировать топливные пары, поглощенные в коробке.

Топливные пары, высвобожденные из коробки 22, например, во время операции продувки, могут быть направлены во впускной коллектор 160 двигателя через продувочную магистраль 28. Поток паров, проходящий через продувочную магистраль 28, можно регулировать продувочным клапаном 112 коробки, установленным между коробкой поглощения топливных паров и впускной системой двигателя. Количество и скорость паров, высвобождаемых продувочным клапаном 122 коробки, может быть определены по рабочему циклу связанного с продувочным клапаном коробки электромагнита (не показан). В сущности, рабочий цикл (продолжительность включения) электромагнита продувочного клапана коробки может быть определен посредством модуля управления силовым агрегатом автомобиля МУСА (PCM, PowertrainControlModule), таким как контроллер 12, в зависимости от условий работы двигателя, включая, к примеру, обороты двигателя - нагрузку двигателя, воздушно-топливное отношение, «заряд» коробки и т.п. Рабочий цикл может включать в себя частоту (или пропорцию) открытия и закрытия продувочного клапана 112 коробки.

В продувочную магистраль 28 может быть включен дополнительный обратный клапан коробки (не показан), чтобы газы под давлением из впускного коллектора не могли двигаться встречно потоку продувки коробки. Как таковой, обратный клапан может быть необходим, если отсутствует точная синхронизация управления продувочным клапаном коробки или если продувочный клапан коробки может сам принудительно открываться за счет высокого давления во впускном коллекторе. Оценочное значение абсолютного давления в коллекторе может быть получено от датчика ДВК (MAP) 182, который связан с впускным коллектором 160 и сообщается с контроллером 12. С другой стороны, величина ДВК (MAP) может быть получена на основе других параметров работы двигателя, таких как массовый расход воздуха МРВ (MAF), согласно измерениям датчика МРВ (MAF), связанного с впускным коллектором.

Углеводороды продувки в зависимости от условий работы двигателя могут быть направлены во впускной коллектор 160, либо через канал 92 нагнетания, либо через канал 90 разрежения. Более конкретно, в условиях, когда турбонагнетатель 120 работает, чтобы подавать воздух под давлением во впускной коллектор, повышенное давление во впускном коллекторе вынуждает однонаправленный клапан 94 в канале 90 разрежения закрыться, и одновременно - вынуждает открыться однонаправленный клапан 96 в канале 92 нагнетания. В результате, продувочный воздух передается во впускной воздушный канал 140 в область после воздушного фильтра 156 и перед охладителем 154 наддувочного воздуха через канал 92 нагнетания. В данном случае, продувочный воздух вводится в точку перед кислородным датчиком 168 впускной системы. Согласно некоторым вариантам осуществления, как показано, аспиратор 98 может быть установлен в канале нагнетания, так чтобы наддувочный воздух направлять во впускную систему, пропуская его через аспиратор 98 и канал 99. Это позволяет эффективно использовать поток продувочного воздуха для создания разрежения.

При условиях, когда двигатель 10 работает без наддува, увеличенное разрежение во впускном коллекторе вынуждает однонаправленный клапан 94 открыться, одновременно вынуждая закрыться однонаправленный клапан 96 в канале нагнетания. В результате, продувочный воздух передается во впускной коллектор 160 в точку после дросселя 158 по каналу 90 разрежения. В данном случае, продувочный воздух вводится в область после кислородного датчика 168 впускной системы.

Углеводороды, получаемые из системы принудительной вентиляции картера, в зависимости от условий работы двигателя могут быть переданы во впускной коллектор 160 либо через шланг 252 ПВК (PCV) стороны нагнетания, либо через шланг 254 ПВК (PCV) стороны разрежения. Более конкретно, паразитные газы из цилиндров 14 двигателя просачиваются через поршневые кольца и поступают в картер 255. При условиях, когда турбонагнетатель 120 приведен в действие, чтобы обеспечить подачу во впускной коллектор воздушного заряда под давлением, повышенное давление во впускном коллекторе вынуждает однонаправленный клапан 256 в шланге 254 на стороне разрежения закрыться. В результате, при работе двигателя с наддувом газы ПВК (PCV) движутся в первом направлении (по стрелке 264), и принимаются в поток всасываемого двигателем воздуха в области перед кислородным датчиком 168 впускной системы. Более конкретно, воздух ПВК (PCV) передается в воздушный впускной канал 140 в точку после воздушного фильтра 156 и перед охладителем 154 наддувочного воздуха по шлангу ПВК (PCV) 252 стороны нагнетания. Поток ПВК (PCV) может быть направлен во впускной канал 140 после прохождения через маслоотделитель 260 стороны нагнетания. Маслоотделитель 260 стороны нагнетания может быть встроен в крышку кулачкового привода или может быть внешним элементом. Таким образом, в условиях работы с наддувом газы ПВК (PCV) вводятся в область перед кислородным датчиком 168 впускной системы, и, следовательно, оказывают влияние на выходной сигнал кислородного датчика 168. Условия работы с наддувом могут заключать в себе превышение давлением во впускном коллекторе наружного давления.

Для сравнения, при условиях, когда двигатель 10 работает без наддува, повышенное разрежение во впускном коллекторе вынуждает однонаправленный клапан 256 в шланге 254 стороны разрежения открыться. В результате, при работе двигателя без наддува газы ПВК (PCV) движутся во втором направлении (по стрелке 262), которое отличается от первого направления, и принимаются во впускной системе двигателя в области после кислородного датчика 168 впускной системы. В изображенном примере, второе направление потока ПВК (PCV) при работе двигателя без наддува противоположно первому направлению потока ПВК (PCV) при работе двигателя с наддувом (см. стрелки 262 и 264). Более конкретно, при работе без наддува, воздух ПВК (PCV) передается во впускной коллектор 160 с точку непосредственно после дросселя 158 по шлангу 254 ПВК (PCV) стороны разрежения. Данный поток ПВК (PCV) может быть направлен во впускной коллектор 160 после прохождения через маслоотделитель 258 стороны разрежения. В данном случае, воздух ПВК (PCV) вводится в область после кислородного датчика 168 впускной системы, и, следовательно, не оказывает влияния на выходной сигнал кислородного датчика 168. Таким образом, в силу данной конкретной конструкции двигателя, при работе двигателя с наддувом, продукты ПВК (PCV) и углеводороды продувочного воздуха коробки всасываются во впускной коллектор двигателя в область перед кислородным датчиком 168 впускной системы, а при работе без наддува - всасываются во впускной коллектор двигателя в область после кислородного датчика 168 впускной системы.

Как говорилось выше, кислородный датчик 168 впускной системы может быть использован для измерения количества рециркулирующего отработавшего газа в воздушном заряде, как функции величины изменения содержания кислорода по причине добавления рециркулирующего отработавшего газа в качестве разбавляющего компонента. Таким образом, когда вводится большее количество отработавшего газа из контура РОГ (EGR), датчик на своем выходе может выдавать показания или ток накачки, соответствующий более низкой концентрации кислорода. При измерении к датчику прикладывают номинальное опорное напряжение (напряжение Нернста) (например, 450 мВ), и отмечают выходную величину (например, ток накачки датчика при приложении пониженного опорного напряжения). На основе выходного сигнала датчика относительно нулевой точки (т.е. выходного сигнала датчика при отсутствии РОГ (EGR)), определяют изменение концентрации кислорода, и вычисляют разбавление всасываемого воздуха отработавшим газом РОГ (EGR).

Однако, если измерение потока РОГ (EGR) выполняется при условиях, когда обеспечена возможность продувки коробки поглотителя топливных паров и/или вентиляция кратера (например, активирована ПВК (PCV), то выходной сигнал датчика может быть искажен. Другими словами, поток ПВК (PCV) (который может включать в себя топливо, испарившееся из моторного масла) и/или поток продувки топливных паров могут вызывать погрешность сигнала кислородного датчика впускной системы. В сущности, углеводороды продувочного воздуха или потока принудительной вентиляции картера (т.е. потока ПВК (PCV)) при работе двигателя с наддувом могут быть засосаны по каналу 92 нагнетания и шлангу 252 ПВК (PCV) стороны нагнетания, когда продувочный клапан 112 открыт и/или клапан 256 ПВК (PCV) закрыт. Выходной сигнал датчика может быть искажен главным образом из-за того, засосанные углеводороды вступают в реакцию с кислородом наружного воздуха на чувствительном элементе датчика впускной системы. Это занижает показания концентрации (локальной) кислорода, которые дает датчик. Поскольку выходной сигнал датчика и изменение концентрации кислорода используются для расчета разбавления всасываемого воздушного заряда отработавшим газом РОГ (EGR), заниженные данные концентрации кислорода от кислородного датчика впускной системы в присутствии продувочного воздуха и/или потока ПВК (PCV) могут быть неверно истолкованы, как действие дополнительно разбавляющего компонента. Это влияет на измерение потока РОГ (EGR) и последующее управление потоком РОГ (EGR).

На фиг. 3 изображена система 300, в которой показан автомобиль 305 и анализатор 310. В рассматриваемых далее примерах, анализатор может брать пробу жидкости двигателя из автомобиля, например, моторного масла, и выдавать данные, касающиеся компонентов в пробе жидкости, чтобы определять разжижение моторного масла топливом, исходя из углеводородного состава топлива в моторном масле

Как говорилось выше, автомобиль 305 может содержать двигатель (например, двигатель 10), чтобы обеспечивать механической энергией автомобиль 305. Двигатель может содержать один или более цилиндров (например, камер 30 сгорания), выполненных с возможностью приема топлива через одну или более топливных форсунок, например, непосредственного впрыска. Введенное топливо может соударяться со стенками цилиндра и просачиваться в картер двигателя, собираясь в масляном поддоне 308 картера. Затем топливо может испаряться из картера и оказывать влияние на результат измерения КДВВ (IAO2) во время ПВК (PCV) и продувки коробки, о чем шла речь выше. Соединения углеводородов, которые аккумулируются в масле и испаряются в картер могут отличаться от соединений углеводородов, которые присутствуют в топливе, вводимом в цилиндр, при этом указанные различные соединения могут по-разному влиять на выходной сигнал кислородного датчика впускной системы. Например, различие влияния может иметь место в силу того, что углеводороды менее предрасположенные к воспламенению (например, тяжелые углеводороды, которые отличаются меньшей летучестью, и потому с большей вероятностью сталкиваются со стенками цилиндра) не воспламеняются, в то время как углеводороды более предрасположенные к воспламенению (например, легкие углеводороды, которые более летучи и с большей вероятностью испаряются даже при холодном двигателе) воспламеняются в фазе горения двигательного цикла. Таким образом, тяжелые углеводороды могут накапливаться в масле в картере. Тяжелые и легкие углеводороды будут более подробно рассмотрены ниже.

Чтобы определить состав топлива, которым разжижено масло, может быть взята проба жидкости двигателя (такой, как моторное масло), и проанализирована посредством анализатора 310. Согласно одному примеру, анализатор может представлять собой газовый хроматограф. Анализатор может дополнительно содержать масс-спектрометр, что образует комплекс: «хроматограф-масс-спектрометр» (ГХ-МС). Следует понимать, что могут быть использованы и другие подходящие анализаторы, такие как газовые хроматографы с детектором ионизации в пламени. Дополнительно, или как вариант, это может быть разделенный комплекс ГХ-МС, в котором может быть использован газовый хроматограф и масс-спектрометр. В случае раздельных ГХ и МС две идентичных пробы масла могут быть использованы для анализа разжижения масла топливом. Это получается, благодаря сжиганию пробы и в ГХ и в МС.

Анализатор 310 может содержать вычислительное устройство 312, в состав которого входит процессор и устройство памяти, хранящее в себе инструкции, исполняемые процессором. В устройство памяти могут быть записаны машинно-читаемые данные, представляющие долговременные инструкции, исполняемые процессором для осуществления способов и программ, которые будут описаны ниже, а также других вариантов, возможность которых предполагается, но которые конкретно не рассматриваются. Вычислительное устройство 312 может быть функционально связано с устройством 314 отображения, так что визуальная информация может быть передана из вычислительного устройства 312 в устройство 314 для отображения. Вычислительное устройство 312 дополнительно может быть выполнено с возможностью приема команд из устройств ввода пользователя (не показано), таких как мышь, клавиатура, сенсорный экран и т.п. Дополнительно, вычислительное устройство 312 может быть функционально связано с различными датчиками, такими как датчик температуры моторного масла, кислородный датчик двигателя или другими датчиками.

Инструкции, записанные в вычислительное устройство 312, могут быть исполнены для приема выходного сигнала от анализатора (например, данных ГХ-МС) в целях определения одного или более значений времени удерживания для пробы жидкости двигателя или другой подходящей информации, а также определения того, какие из множества углеводородных соединений присутствуют в пробе жидкости двигателя, что будет более подробно рассмотрено ниже. Устройство 314 отображения может показывать информацию с выхода вычислительного устройства 312.

Ниже будет приведен пример способа определения состава топлива в моторном масле при помощи ГХ-МС анализатора и вычислительного устройства. Проба масла может быть взята из масляного поддона картера двигателя и смешана с подходящим растворителем и/или требуемым внутренним эталоном, например, дихлорметаном в качестве растворителя и n-гексадеканом (цетаном) в качестве внутреннего эталона. Пробу вводят в приемное отверстие (порт) ГХ-МС. Проба вначале проходит через ГХ, где она испаряется, и проходит через колонку ГХ. Колонка позволяет компоненты разного размера отделить друг от друга. По мере того как компоненты проходят колонку, они проходят через ГХ и в конечном счете элюируют из колонки, при этом момент времени, в который определено элюирование, запоминают в качестве времени удерживания. После определения времени удерживания для каждого соединения, разделенные соединения проходят через масс-спектрометр, где их бомбардируют электронами. Электроны способны расщеплять связи между индивидуальными углеводородами, так что углеводороды могут разбиваться на фрагменты. Разбиение углеводородов основано на стабильности фрагментов (например, их способности стабильно поддерживать положительный заряд, появившийся в силу потери электрона при бомбардировке электронами). Фрагменты затем захватываются детектором, чтобы выявить отношение масса/заряд. Общее содержание топлива может быть оценено по общему результату подсчета ионов для всех пиков бензинового диапазона и соответствующего отклика для внутреннего эталона в виде n-гексадекана.

Время удерживания может коррелировать с молекулярным весом компонента, при этом время удерживания может увеличиваться, когда увеличивается молекулярный вес. Дополнительно или как вариант, время удерживания может увеличиваться, когда увеличивается точка кипения соединения. Поэтому, более легкие соединения с более мелкими молекулами могут проходить через колонку быстрее, чем более тяжелые соединения с более крупными молекулами (т.е. могут иметь меньшее время удерживания). Проба моторного масла может содержать множество фракций, каждой из которых соответствует время удерживания и общий результат подсчета ионов в МС, что может быть использовано для идентификации углеводородных соединений в моторном масле, о чем будет сказано ниже.

По мере того как проба проходит через ГХ, она конденсируется, чтобы затем ее можно было пропустить через МС. Вещество облучают электронами посредством электронного луча, при этом вещество разделяется на заряженные, фундаментальные фрагменты первичного вещества (т.е. исходного соединения). Исходное соединение разделяется в зависимости от стабильности. Например, некоторое вещество может давать более стабильный фрагмент в отличие от порождения менее стабильного фрагмента. Фрагменты затем анализируют при помощи масс-спектрометра, и получают молекулярный вес каждого отдельного фрагмента. Анализ молекулярного веса фрагментов может привести к исходному соединению посредством идентификации характера фрагментации, если основываться на самых стабильных фрагментах, которые может породить исходное соединение. Молекулярный вес может затем быть соотнесен с временем удерживания с использованием собственно молекулярного веса, точки кипения, и сравнения с результатом анализа чистой пробы. Например, если молекулярный вес пробы масла составляет 92, то можно предположить, что в масле присутствует толуол. Однако для окончательного доказательства в ГХ-МС может быть введена проба чистого толуола, чтобы сравнить результаты, получающиеся от чистого толуола и результаты от вещества пробы масла, которое предположительно содержало толуол.

Хотя вышеописанный ГХ-МС анализ может давать информацию, которую можно использовать для определения, какие соединения присутствуют в моторном масле, установление отличий значений времени удерживания и молекулярных весов масляной пробы от всех возможных значений времени удерживания и молекулярных весов всех возможных соединений может быть трудоемким процессом и занимать много времени. Чтобы упростить идентификацию соединений присутствующих в моторном масле, времена удерживания пробы масла могут быть введены в модель, которая содержит набор уравнений, выведенных на основе ГХ-МС данных, собранных от множества известных углеводородных соединений. Например, в вычислительное устройство может быть записана таблица соответствия, содержащая свойства 75 известных углеводородов. В число свойств каждого из углеводородных соединений может входить время удерживания, молекулярный вес, точка кипения и другие свойства. Модель может содержать набор уравнений, полученных на основе данных таблицы соответствия в целях определения точки кипения, давления паров и т.п. для каждого соединения в пробе масла. В качестве выходных данных модель может давать информацию, какие углеводородные соединения присутствуют в пробе масла, и в какой концентрации. Далее, путем включения в рассмотрение параметров двигателя, которые были определены в момент взятия пробы, таких как давление в картере, может быть определена концентрация углеводородных соединений, которые испарились из моторного масла в картер, а также влияние каждого из соединений на кислородный датчик, такой как описанный ранее кислородный датчик впускной системы. Создание модели, а также пример применения модели будут рассмотрены ниже согласно фиг. 4-6.

Фиг. 4 изображает блок-схему алгоритма 400, иллюстрирующую способ для определения состава топлива по пробе жидкости двигателя, например, пробе моторного масла, взятой из масляного поддона картера. Алгоритм 400 может быть исполнен вычислительным устройством, выполненным с возможностью приема выходных данных от анализатора, например, вычислительным устройством 312 фиг. 3 в комбинации с различными датчиками, устройствами ввода, устройствами вывода и/или исполнительными органами, такими как анализатор (например, анализатор 310 фиг. 3), устройство отображения и т.п. Хотя алгоритм 400 и последующие способы будут описаны в отношении пробы моторного масла, следует понимать, что можно брать пробы и других жидкостей, например, топлива в топливном баке, масла, присутствующего в иных местах нежели масляный поддон картера, пробы всасываемого воздуха, отработавшего газа и т.п.

Алгоритм 400 начинается на шаге 402, на котором пробу масла, полученную из картера двигателя, вводят в ГХ-МС, о чем шла речь выше. Алгоритм 400 переходит к шагу 404, чтобы применить данные, полученные на выходе ГХ-МС, к модели. Как говорилось выше, данные на выходе ГХ-МС могут содержать время удерживания и соответствующий результат подсчета ионов в МС для каждой фракции пробы масла. Модель сохранена в памяти вычислительного устройства, и исполняется вычислительным устройством, которое функционально связано с ГХ-МС, например, вычислительным устройством 312 фиг. 3. Данные с выхода ГХ-МС и/или данные с выхода модели могут быть использованы для идентификации каждого углеводородного соединения, присутствующего в пробе масла, а также относительной концентрации каждого из идентифицированных соединений и общего содержания топлива в пробе масла. Модель включает в себя ряд уравнений, которые могут быть использованы для определения влияния каждого из идентифицированных соединений на кислородный датчик. Как показывает шаг 406, модель может быть получена путем построения графиков точки кипения, молекулярного веса, давления паров, и числа атомов кислорода, идущих на окисление известного углеводорода при стехиометрических условиях, как функции времени удерживания для множества известных углеводородов, и подбора уравнений для каждого графика. Дополнительно, каждое идентифицированное углеводородное соединение может быть отнесено к классу ароматических или неароматических соединений. Более того, для каждого углеводорода может быть определено, является ли он легким (например, менее 100 г/моль), средним (например, от 100 г/моль до 175 г/моль) или тяжелым (например, более 175 г/моль) углеводородом.

Кроме того, топливные пары могут присутствовать в потоке принудительной вентиляции картера вследствие испарения топлива из моторного масла, находящегося в масляном поддоне картера, несмотря на то, что номинальная рабочая температура двигателя (например, 80-96°C) ниже, чем точка кипения углеводородов в моторном масле. Это может быть скорее из-за явления давления паров, чем явления кипения, так как улетучивание молекул увеличивается, когда их температура возрастает. Дополнительно, по мере того как давление паров соединения возрастает, его точка кипения понижается. Поэтому, легкие углеводороды могут испаряться из масла в картере раньше, чем средние или тяжелые углеводороды.

На шаге 408 производится отображение выходных данных модели, например, на устройстве отображения, функционально связанном с вычислительным устройством (например, устройстве 314 отображения фиг. 3). Выходные данные модели могут содержать скорость испарения углеводородных соединений в пробе масла и/или влияние на кислородный датчик пробы масла, а также испарившихся углеводородов в газовой фазе, окружающей масляный поддон (например, в картере) и/или каждого из углеводородных соединений в пробе масла, что показано на шаге 410. Дополнительно или как вариант, выходными данными модели может являться состав топлива в пробе масла и/или в парах масляного поддона картера.

Согласно некоторым примерам, воздействие углеводородов на кислородный датчик может быть использовано для калибровки кислородного датчика, находящегося в автомобиле. Например, вычислительное устройство может принять данные измерения концентрации кислорода от бортового кислородного датчика по существу в то же самое время, когда производится забор пробы масла из автомобиля, и когда кислородный датчик подвергается воздействию картерных газов (например, в условиях принудительной вентиляции картера, если кислородным датчиком является кислородный датчик впускной системы, или в режиме ОТЗ (DFSO), если кислородным датчиком является датчик выхлопных газов). Может быть произведено сравнение данных измерения от кислородного датчика с ожидаемой концентрацией кислорода, которая основывается на прогнозируемом влиянии на кислородный датчик углеводородов в пробе масла, о чем шла речь выше. Например, ожидаемая концентрация кислорода может быть равна концентрации кислорода в наружном воздухе, скорректированной за счет влияния углеводородов на выходной сигнал кислородного датчика. Если измеренная концентрация кислорода отличается от ожидаемой концентрации кислорода, это может указывать на ухудшение характеристик кислородного датчика (деградацию). Согласно другим примерам, кислородный датчик может быть откалиброван, так чтобы измеренная концентрация кислорода соответствовала ожидаемой концентрации кислорода. Калибровка может заключаться в применении поправочного коэффициента к выходному сигналу кислородного датчика, регулировании коэффициента передачи кислородного датчика и т.п.

Таким образом, алгоритм 400 определяет состав топлива в пробе масла, и оценивает влияние соединений, присутствующих в топливе, испаряющемся из пробы масла в картер двигателя, на кислородный датчик, который может обнаруживать пары в картере, такой как кислородный датчик впускной системы (который может замерять пары, присутствующие в картере во время вентиляции картера) или кислородный датчик выхлопных газов (который может замерять пары, присутствующие в картере во время вентиляции картера, когда двигатель работает в режиме ОТЗ (DFSO). Согласно некоторым примерам, алгоритм 400 может быть исполнен многократно при различных параметрах работы двигателя, чтобы определить влияние углеводородов на кислородный датчик, когда рабочие параметры двигателя изменяются. Например, забор пробы масла может быть выполнен во время и/или после одного или более ездовых циклов (например, многократных последовательных ездовых циклов в тестах по методикам «505» и US-06), чтобы сопоставить воздействие на кислородный датчик условий запуска двигателя из холодного состояния, условий прогрева двигателя, условий типичной работы на скоростной магистрали с невысокой нагрузкой (когда испарение топлива из масла более вероятно), или при других условиях работы.

Путем определения, является углеводород легким, средним или тяжелым, можно, исходя из условий работы, определить, может ли углеводород присутствовать в моторном масле. Например, при запуске двигателя из холодного состояния все три разновидности углеводородов могут присутствовать в моторном масле картера. Однако, после достижения двигателем пороговой температуры (например, 80°C) в масле картера могут присутствовать только средние и/или тяжелые углеводороды. Дополнительно или как вариант, определенные типы тяжелых углеводородов не могут испаряться из масла картера, и могут оставаться в двигателе пока не будет произведена замена масла.

Дополнительные подробности, касающиеся построения модели, а также того, как ГХ-МС данные могут быть применены к модели, будут изложены ниже согласно фиг. 5-6. Использование КДВВ (IAO2) для обнаружения топлива в масле картера будет рассмотрено более подробно согласно фиг. 8.

На фиг. 5 представлена блок-схема алгоритма 500 реализации способа вычисления характеристик углеводорода посредством модели, о которой шла речь выше согласно фиг. 4. Как говорилось ранее, модель содержит ряд уравнений, которые соотносят время удерживания с различными параметрами, включая точку кипения, давление паров и т.п., которые могут быть использованы для оценивания скорости испарения углеводородных соединений из взятой пробы моторного масла двигателя, и в конечном счете - влияния указанных соединений на кислородный датчик. Прежде чем будет подробно описан алгоритм 500, сначала будут рассмотрены уравнения.

Следует понимать, что взаимосвязь измеренных значений времени удерживания с точкой кипения, давлением паров и т.п., которая будет рассмотрена ниже, заключается в уравнениях, выведенных из графиков значений времени удерживания известного множества углеводородов. Времена удерживания, полученные при ГХ, не являются фундаментальным физическим свойством углеводородов (в отличие от точки кипения, плотности и т.д.). Времена удерживания, полученные при ГХ, скорее зависят от типа ГХ колонки, ее длины, температурной программы печи ГХ, и других параметров. Хроматографические времена удерживания, однако, будут, как правило, постоянными для данной ГХ колонки и рабочих условий. В сущности, когда используются другие ГХ колонки или другие рабочие условия, для того же самого углеводорода можно наблюдать другие времена удерживания. При таких обстоятельствах нижеприведенные уравнения могут быть адаптированы, исходя из значений времени удерживания известных углеводородов, измеренных на другой ГХ колонке.

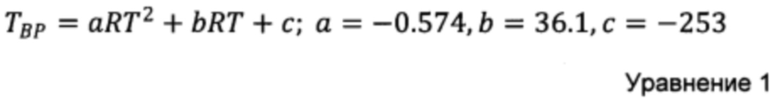

Уравнение 1, которое оценивает точку кипения углеводорода на основе времени удерживания, было получено путем построения графика времени удерживания и точки кипения для по меньшей мере 75 известных углеводородов. Времена удерживания находились в диапазоне от 9 мин до 27 мин. Точки кипения находились в диапазоне от 25°С до 300°C. По такому способу была рассчитана линия наилучшего соответствия для графика, чтобы определить уравнение 1. При этом, если при измерении пробы масла получается время удерживания, которое не соответствует известному соединению, данное неизвестное соединение может быть охарактеризовано дополнительно, чтобы идентифицировать данное неизвестное соединение.

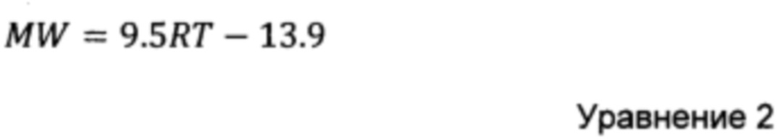

Уравнение 2, которое содержит вычисление молекулярного веса на основе времени удерживания, было составлено путем графического представления времени удерживания и молекулярных весов 75 известных соединений. Молекулярные веса находились в диапазоне от 70 г/моль до 250 г/моль. Для графика была рассчитана линия наилучшего соответствия, чтобы определить уравнение 2. При этом, если при измерении пробы масла получается время удерживания, которое не соответствует известному соединению, данное неизвестное соединение может быть охарактеризовано дополнительно, чтобы идентифицировать данное неизвестное соединение. Может быть предпочтительным вычислять MW неизвестного соединения, когда для анализа пробы масла используется только ГХ или, когда трудно сделать вывод об исходной молекуле на основе характера фрагмента.

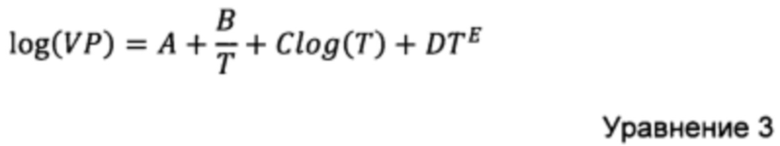

Уравнение 3 было получено из базы данных Института Исследования Физических Свойств (DIPPR, DesignlnstituteforPhysicalProperties) для расчета давления паров каждого из 75 соединений в функции температуры. Константы А, В, С, D и Е специфичны для углеводородов и изменяются от одного выбранного углеводорода к другому.

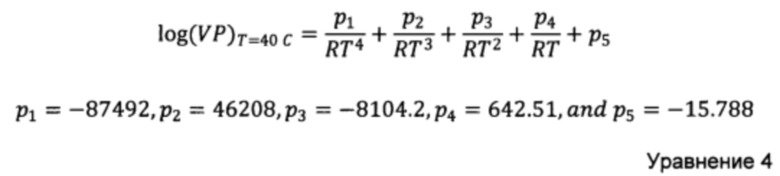

При данной температуре (например, 40°C) давление паров для всех 75 соединений было построено в функции времени удерживания. Уравнение 4 было получено исходя из соответствия данной зависимости, при этом константы р1, р2, p3, р4 и р5 были получены для данной конкретной температуры.

Таким образом, давление паров неизвестного соединения при постоянной температуре может быть рассчитано на основе его времени удерживания. Значения р1...р5 могут изменяться при изменении температуры.

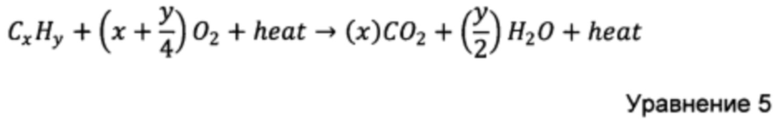

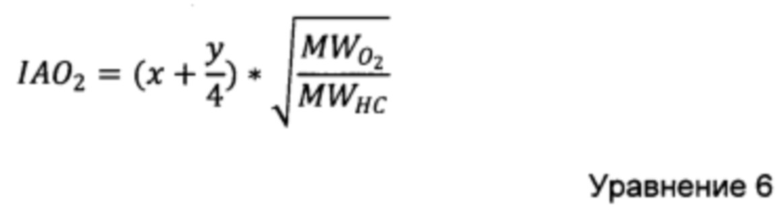

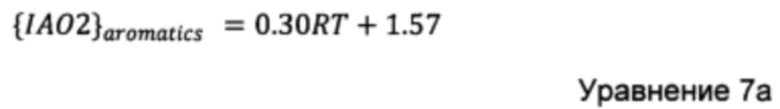

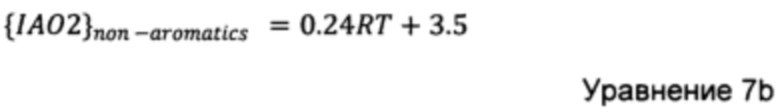

Уравнение 6, которое содержит вычисление влияния, оказываемого на кислородный датчик, такой как КДВВ (IAO2), на основе MW углеводорода, рассчитанного по уравнению 2, и равновесная реакция горения (уравнение 5) дают возможность определить количество кислорода, использованное углеводородом на кислородном датчике при стехиометрических условиях. В уравнении 6 «x» представляет число атомов углерода, а «у» представляет число атомов водорода углеводородных соединений. Уравнение 6 содержит коррекцию для учета ожидаемого влияния разницы скоростей диффузии для кислорода и углеводорода в каталитический элемент кислородного датчика. Кроме того, количество кислорода, использованного углеводородом на датчике, может зависеть от ароматических свойств углеводорода. Переменные «x» и «у» в уравнениях 5 и 6 линейно зависят от времени удерживания, однако, данная линейная зависимость различна для ароматических и неароматических углеводородов. Это различие показано в уравнениях 7а и 7b, которые демонстрируют влияние, оказываемое на КДВВ (IAO2) двух классов углеводородов:

Как будет более подробно объяснено ниже, давление паров углеводорода может быть распространено на оценивание молярной концентрации газовой фазы углеводорода, которая далее может быть использована для расчета влияния углеводорода на кислородный датчик.

Алгоритм 500 может быть исполнен вычислительным устройством, выполненным с возможностью приема выходных данных анализатора, например, вычислительным устройством 312 фиг. 3 в сочетании с различными датчиками / устройствами ввода и/или исполнительными органами / устройствами вывода. Алгоритм 500 начинается на шаге 502, который заключается в выборе времени удерживания для фракции пробы масла, которая может заключать в себе одно или более углеводородных соединений. Время удерживания может быть получено из данных ГХ-МС, как говорилось выше согласно фиг. 4 (например, конкретное время удерживания может представлять собой одно из множества значений времени удерживания, полученных в результате ГХ-МС анализа пробы масла). Додекан (C12H26) может быть использован в качестве примера углеводорода, входящего в состав пробы масла для всей фиг. 5. На шаге 506 алгоритм 500 использует уравнение 1 для оценивания точки кипения соединений, входящих в топливо (например, индивидуального углеводородного соединения), используя на шаге 508 его время удерживания. Таким образом, время удерживания соединения может быть поставлено в соответствие его точке кипения. Если в качестве примера использовать додекан, то он имеет время удерживания 18.34, и поэтому в соответствии с уравнением 1 его точка кипения составляет 216°C. Как говорилось выше, данный расчет может быть особенно полезным для неизвестных соединений.

На шаге 510 алгоритм 500 использует уравнение 2 для оценивания молекулярного веса углеводорода на основе его времени удерживания (шаг 512). Таким образом, время удерживания соединения может быть поставлено в соответствие его молекулярному весу. Молекулярный вес соединения может соответствовать его точке кипения. Когда молекулярный вес увеличивается, точка кипения увеличивается, и, следовательно, давление паров соединения возрастает, о чем шла речь выше. Для додекана уравнение 2 дает молекулярный вес 160,33. Хотя фактический молекулярный вес додекана составляет 170,33, уравнение 2 дает аппроксимацию этого значения в пределах порогового интервала, например, меньшего 10% (например, имеет место 6% разница между фактическим и расчетным молекулярным весом додекана). Как говорилось выше, данный расчет может быть особенно полезным для неизвестных соединений. Молекулярный вес, полученный на шаге 512, может быть использован далее применительно к фиг. 6.

На шаге 514 алгоритм 500 использует уравнение 4 для оценивания давления паров (шаг 516) соединения при постоянной температуре. Данная постоянная температура может быть по существу равна температуре взятой пробы масла, измеренной датчиком температуры. Значения р1…р5 были рассчитаны при температуре моторного масла 40°C. В некоторых вариантах осуществления данные значения могут быть такими же или другими для других температур. Таким образом, давление паров углеводорода может быть соотнесено с его текущей температурой (например, температурой моторного масла), при этом давление паров возрастает, когда текущая температура моторного масла увеличивается. Для додекана уравнение 4 дает давления паров 72,78 Па. Вычисленное давление паров может быть использовано позднее применительно к фиг. 6.

На шаге 518 использует уравнение 6 для оценивания кислорода, использованного углеводородом при стехиометрических условиях (шаг 520). Как можно видеть в уравнении 5, для данного углеводорода, 1 мольуглерода может израсходовать для окисления 1 моль кислорода, в то время как 1 моль водорода может использовать 0,25 моль кислорода. Если в качестве примера использовать додекан, то уравнение 6 дает коэффициент отклика (responsefactor) 8,27, когда используется молекулярный вес додекана, найденный как функция времени удерживания (MW=160), и коэффициент отклика 8,03, когда используется фактический молекулярный вес додекана (MW=170). Чтобы улучшить взаимосвязь между коэффициентом отклика и временами удерживания, углеводородные соединения разбиваются на классы ароматических и неароматических углеводородов, причем уравнения, полученные для каждого класса углеводородов, представлены как уравнение 7а и уравнение 7b. Если додекан снова использовать в качестве примера для уравнения 7b (неароматические углеводороды), то коэффициент отклика уменьшается до 7,9. Величина влияния углеводородов на кислородный датчик может быть использована позднее применительно к фиг. 6.

Таким образом алгоритм 500 фиг. 6 определяет точку кипения, молекулярный вес, давление паров и число атомов кислорода, использованных при стехиометрических условиях для данного углеводородного соединения, обнаруженного в пробе масла, посредством ГХ-МС времени удерживания определенного углеводородного соединения. Молекулярный вес, давление паров и число атомов кислорода, израсходованных на окисление при стехиометрических условиях, могут быть использованы для оценивания того, насколько сильно углеводородные соединения испаряются из масла в воздух, окружающий масляный поддон, из которого берут пробу масла; и также для оценивания, в какой степени испарившиеся углеводородные соединения будут влиять на показания кислородного датчика, что будет рассмотрено ниже.

Фиг. 6 изображает блок-схему алгоритма 600, иллюстрирующую способ для определения молярной концентрации углеводорода в моторном масле, и, следовательно, оценивания влияния углеводорода на кислородный датчик. Алгоритм 600 может быть исполнен вычислительным устройством, выполненным с возможностью приема данных с выхода анализатора, таким как вычислительное устройство 312 фиг. 3, в комбинации с одним или более датчиками, устройствами ввода, исполнительными органами и/или устройствами вывода. Алгоритм 600 может далее содержать операцию суммирования эффектов от каждого индивидуального углеводорода, чтобы определить суммарное влияние углеводородов, содержащихся в моторном масле, на кислородный датчик впускной системы при текущей работе двигателя.

Алгоритм 600 начинается на шаге 602, который содержит определение, оценивание и/или измерение параметров взятия пробы. В число параметров взятия пробы, помимо других возможных, могут входить: температура пробы масла, давление в корпусе, окружающем масляный поддон (например, давление в картере), параметры ездового цикла двигателя в момент взятия пробы или перед взятием пробы или другие параметры. На шаге 604 алгоритм содержит получение ГХ-МС времени удерживания от пробы масла, как это было рассмотрено ранее. Вкратце, образец масла может быть получен из масляного поддона картера и подвергнут анализу посредством ГХ-МС. Данные ГХ-МС могут содержать множество значений времени удерживания, каждое из которых соответствует данной фракции в пробе масла. Анализ, который будет описан ниже, может быть выполнен для каждого полученного времени удерживания. На шаге 606 алгоритм определяет идентичность и тип углеводорода путем сравнения измеренного времени удерживания с временами удерживания, записанными в таблицу соответствия. Таблица соответствия может выдавать другую информацию (например, ароматические свойства и размер) для каждого углеводородного соединения.

На шаге 608 алгоритм 600 производит оценивание весового процента содержания углеводорода в моторном масле. Весовой процент углеводорода в моторном масле может быть определен путем ввода пробы масла в газовый хроматограф-масс-спектрометр (ГХ-МС). ГХ-МС выдает на выходе пики процентного состава как для масла, так и для углеводородов посредством ГХ части измерительного комплекса. Проценты для углеводородов суммируются, чтобы получить весовое процентное содержание углеводородов в масле.

На шаге 610 алгоритм 600 выполняет оценивание молярной доли углеводорода в масле посредством уравнения 8, а также MW углеводорода по уравнению 2.

В уравнении 8 w представляет массовую долю (например, весовую долю всего масла или пробы, разжиженной топливом, для данных углеводородных соединений), которая может быть получена из результатов ГХ-МС. Как говорилось выше, ароматические и неароматические углеводородные соединения могут по-разному влиять на кислородные датчики, поэтому перед выполнением расчета про уравнению 8 и всех остальных расчетов идентифицированные углеводородные соединения могут быть разделены на классы ароматических или неароматических соединений. Затем может быть определена массовая доля всех ароматических соединений и массовая доля всех неароматических соединений. В уравнении 8 используется значение молекулярного веса, полученное для углеводорода из уравнения 2, молекулярный вес масла, и массовая доля для оценивания молярной доли определенного углеводорода. Эта молярная доля представляет собой число молей определенного углеводорода, деленное на общее число молей углеводородов. Согласно некоторым примерам, может быть определена молярная доля каждого индивидуального идентифицированного углеводородного соединения, в то время как согласно другим примерам, может быть определена молярная доля всех ароматических соединений и всех неароматических соединений.

На шаге 612 алгоритм 600 выполняет оценивание парциального давления углеводорода посредством уравнения 9.

В уравнении 9 парциальное давление углеводорода оценивается на основе произведения молярной доли и давления паров углеводорода, которое было оценено посредством уравнения 4 согласно фиг. 5. Как говорилось выше, давление паров вычисляют при определенной температуре масла, поскольку давление паров соединения зависит от температуры.

На шаге 614 алгоритм 600 вычисляет молярную долю углеводорода в газовой фазе посредством уравнения 10.

В уравнении 10 Pck представляет общее давление в картере. У представляет молярную долю углеводорода в газовой фазе. Молярная доля углеводорода в газовой фазе может быть определена, как количество углеводорода, испарившегося из масляного поддона картера, и смешавшегося с другими газами в картере.

Согласно одному варианту осуществления, величина YgasHC может быть использована наряду с уравнением 6 для определения числа молей кислорода, использованных углеводородом (шаг 616) в газовой фазе, чтобы получилась двуокись углерода и вода (например, Y представляет число молей углеводорода в газовой фазе). Таким образом, может быть оценено влияние углеводорода на кислородный датчик.

На шаге 616 алгоритм 600 оценивает количество кислорода, использованного на катализаторе испарившимися углеводородами на кислородном датчике посредством уравнения 11 и величин, полученных согласно уравнению 6. Типичное влияние на кислородный датчик зависит от типа углеводорода (ароматический или неароматический). Величина {IAO2}HCtype идентична величине в уравнении 7а или 7b в зависимости от того, ароматический углеводород или неароматический.

На шаге 618 алгоритм 600 определяет влияние углеводорода, содержащегося в моторном масле, на кислородный датчик впускной системы. Это влияние может искажать показания кислородного датчика и приводить к тому, что, из-за испарившихся углеводородов, датчик будет указывать на избыток отработавшего газа, участвующего в РОГ (EGR). Таким образом, алгоритм 600 обнаруживает и оценивает влияние углеводорода на кислородный датчик в целях поддержания величины потока РОГ (EGR).

Согласно некоторым примерам, алгоритмы фиг. 4-6 могут быть исполнены в области множества параметров работы двигателя, чтобы внести перечень углеводородов, присутствующих при действии каждого параметра работы двигателя, в таблицу соответствия, которая должна быть сохранена в памяти контроллера двигателя. Такой перечень может включать для индивидуального углеводорода: тип (наименование), молекулярный вес, время удерживания, ароматические свойства и тип молекулярной цепи. Специалистам в данной области должно быть понятно, что таблица соответствия может содержать и другую подходящую информацию, относящуюся к углеводороду, такую как точка кипения, давление паров и т.п. Кроме того, таблица соответствия может включать в себя прогнозируемое влияние на кислородный датчик в каждом рабочем режиме двигателя. Рабочие режимы двигателя, на которые могут быть сделаны ссылки в таблице соответствия, могут включать в себя обороты, нагрузку, температуру двигателя, время, прошедшее после запуска двигателя и другие параметры. Согласно некоторым примерам, рабочие режимы могут включать в себя скользящее среднее, скорость изменения каждого соответствующего рабочего режима за заданный период времени, и другие подходящие представления рабочего режима.

Это может быть сделано так, чтобы можно было сделать предсказание того, какие типы углеводородов и какие количества углеводородов присутствуют в масле картера при конкретных рабочих режимах двигателя. Далее, кислородный датчик автомобиля может быть использован для определения присутствия углеводородов в масле картера при номинальной работе двигателя. В сущности, оценивание определенных типов углеводородов, находящихся в масле картера, может быть произведено путем обращения к данным, собранным в таблице соответствия.

На фиг. 7 изображены диаграммы 700, которые графически представляют накопление топлива в моторном масле при различных температурах двигателя. Диаграммы 700 также графически представляют использование кислорода углеводородами на кислородном датчике при различных температурах двигателя в зависимости от типа углеводорода (ароматический или неароматический). Следует понимать, что примеры, представленные на фиг. 7, носят иллюстративный характер, и что возможны другие результаты.