1. Область техники, к которой относится изобретение.

Изобретение «Летательный аппарат для транспортирования крупногабаритных грузов» относиться к авиационной технике, в частности к летательным аппаратам тяжелее воздуха, аэродинамического принципа действия.

2. Уровень техники.

Известны патенты «Вертолет», который имеет соосную конструкцию подъемных винтов [Михеев С.В., Губарев Б.А., Вагис В.П., патент РФ №2263607 от 01.04.2004 г. на изобретение «Вертолет», RU 2263607], «Несущий винт вертолета соосной схемы» [Воронков А.З., Трифонова Н.А., патент РФ №2259305 от 01.03.2004 г], в этих патентах:

1) несущий винт создает тягу по горизонтальному направлению летательного аппарата, а в данном изобретении несущий винт не создает тягу в горизонтальном направлении летательного аппарата, а только создает подъемную вертикальную силу;

2) в данном изобретении лопасти усилены фермами, что позволяет создавать подъемную силу большую, при таких же размерах лопастей, т.к. лопасть не изгибается во время вращения.

3. Раскрытие изобретения.

Технический результат применения «Летательного аппарата для транспортирования крупногабаритных грузов» состоит:

1) усиление лопастей фермами позволяет уменьшить на лопасти большой изгибающий момент.

2) В место трех шарниров, удерживающих лопасти, применяется один.

Летательный аппарат для транспортирования крупногабаритных грузов, состоящий из фюзеляжа (кабины), силовой установки из двух турбореактивных двигателей ГТД-25В, двух турбореактивных тяговых двигателей CF34-8E, двух соосных несущих винтов, с лопастями 6, имеющими возможность изменять угол атаки, отличается тем, что лопасти усилены фермами 7, (фермы 7 вместе с лопастями 6, крепятся к нижнему и верхнему барабанам 21, 24), на барабаны 21, 24 (Фиг. 6), через редуктор, от двигателей 3 (Фиг. 3) передается момент вращения, барабаны 21, 24 вращаются в разные стороны, все массивные вращающиеся детали располагаются на одной оси, которой служит несущая труба 17 (Фиг. 6), для управления служит вентилятор 5 (Фиг. 1), с изменяющимся положением лопаток; два соосных несущих винта с лопастями 6 создают только подъемную силу летательного аппарата; два турбореактивных тяговых двигателя 4 (Фиг. 3) служат для создания горизонтальной тяги летательного аппарата.

4. Краткое описание чертежей.

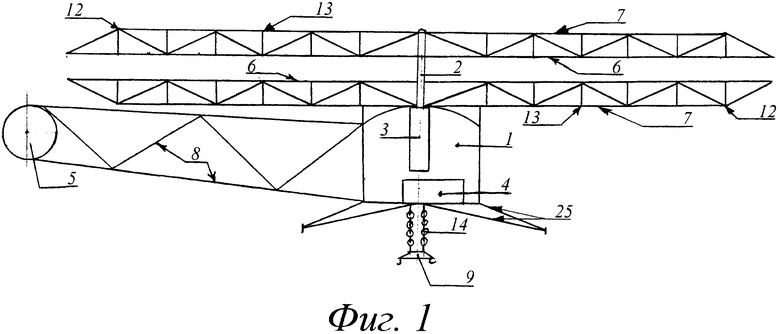

На фиг. 1 показан общий вид «Летательного аппарата для транспортирования крупногабаритных грузов» с боку.

Кабина 1 (фюзеляж), центральная труба 2 с деталями, турбореактивные двигатели 3 (которые вращают лопасти), турбореактивные двигатели 4 (создают тягу для движения аппарата), лопасти 6, фермы 7, шасси 25, подвеска 9, цепи 14, хвостовой вентилятор 5, трубы 8 (поддерживают вентилятор), отмечены узлы ферм 12 и 13.

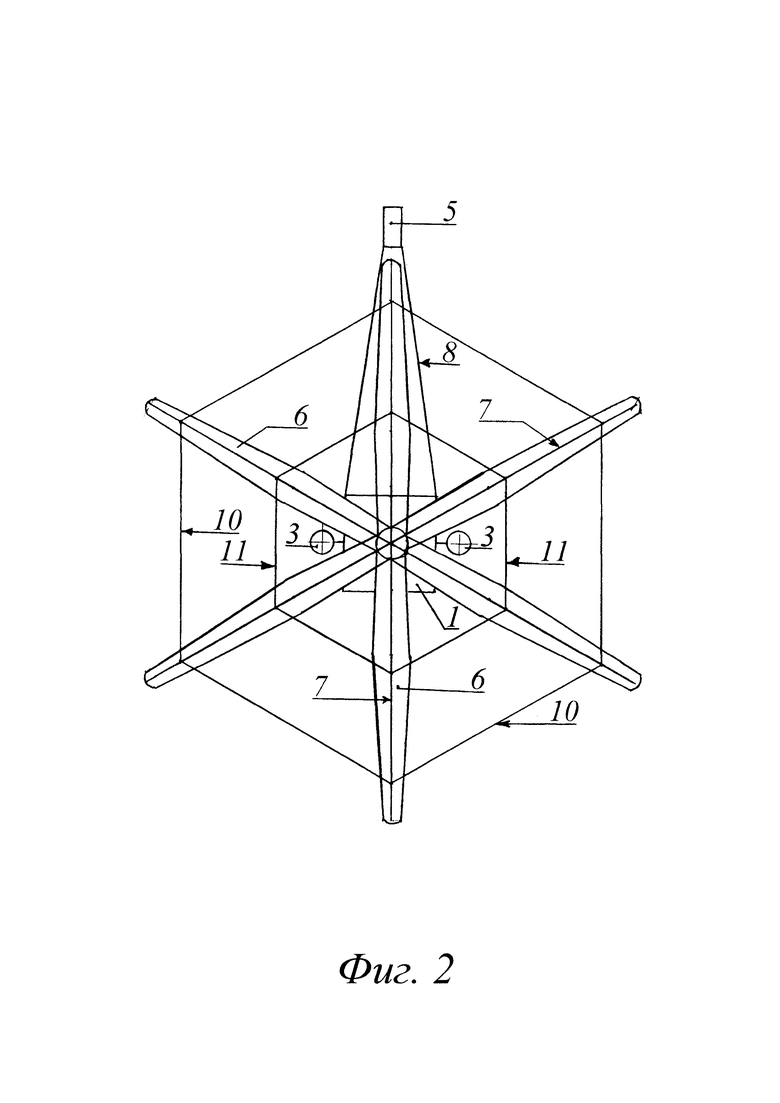

На фиг. 2 показан вид сверху на аппарат.

Показано: кабина 1, два двигателя 3, хвостовой вентилятор 5,поддерживающие трубы 8, шесть лопастей 6, продольные трубы 7 фермы, трубы 10 (для соединения узлов 12 - ферм), трубы 11 (для соединения узлов -13 ферм).

На фиг. 3 показано: кабина 1, два двигателя 3, два двигателя 4, часть лопастей 6, трубы 7 фермы, подвеска 9, цепи 14 (в коробе), шасси 25, кронштейны 27 (для крепления кабины), цилиндр 62 (с беговыми дорожками), Рычаги 56 (для установки угла атаки лопастей).

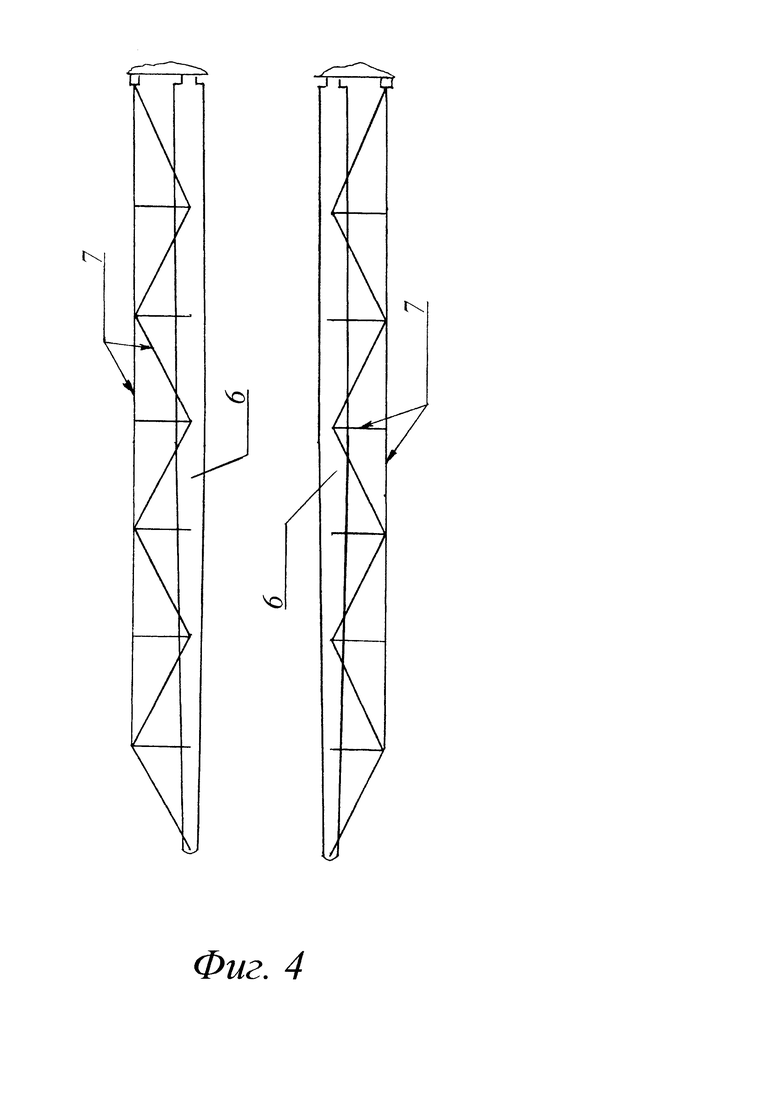

На фиг. 4 показаны лопасти 6, трубы 7 фермы и их положение относительно лопастей.

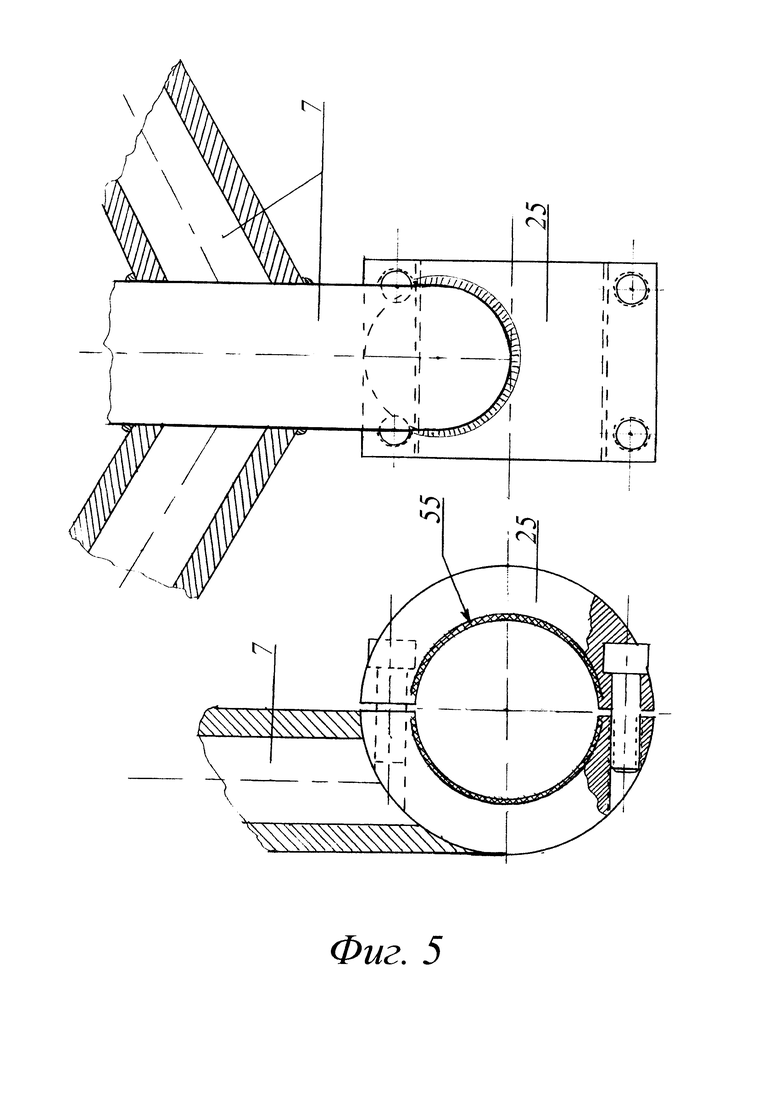

На фиг. 5 показан разъемный кронштейн 25, внутренний вкладыш 55, трубы 7.

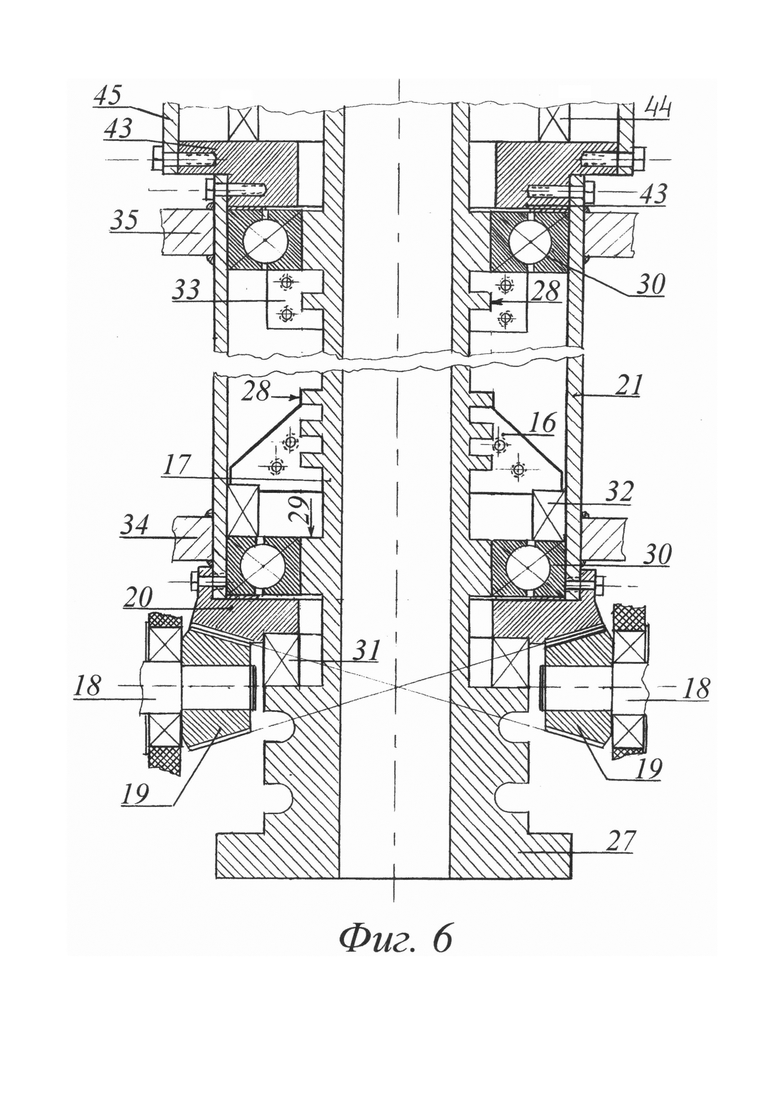

На фиг. 6 показано: несущая труба 17, валы 18, шестерни 19, зубчатое колесо 20, барабан 21, основание трубы 27, посадочное место 29 подшипника, буртики 28, упор 16, два подшипника 30, упорный шариковый подшипник 31, упорный роликовый подшипник 32, вспомогательный упор 33, кольцо 34 (для присоединения труб ферм), кольцо 35 (для присоединения подвижных кронштейнов) диск 43, упорный роликовый подшипник 44, цилиндр 45.

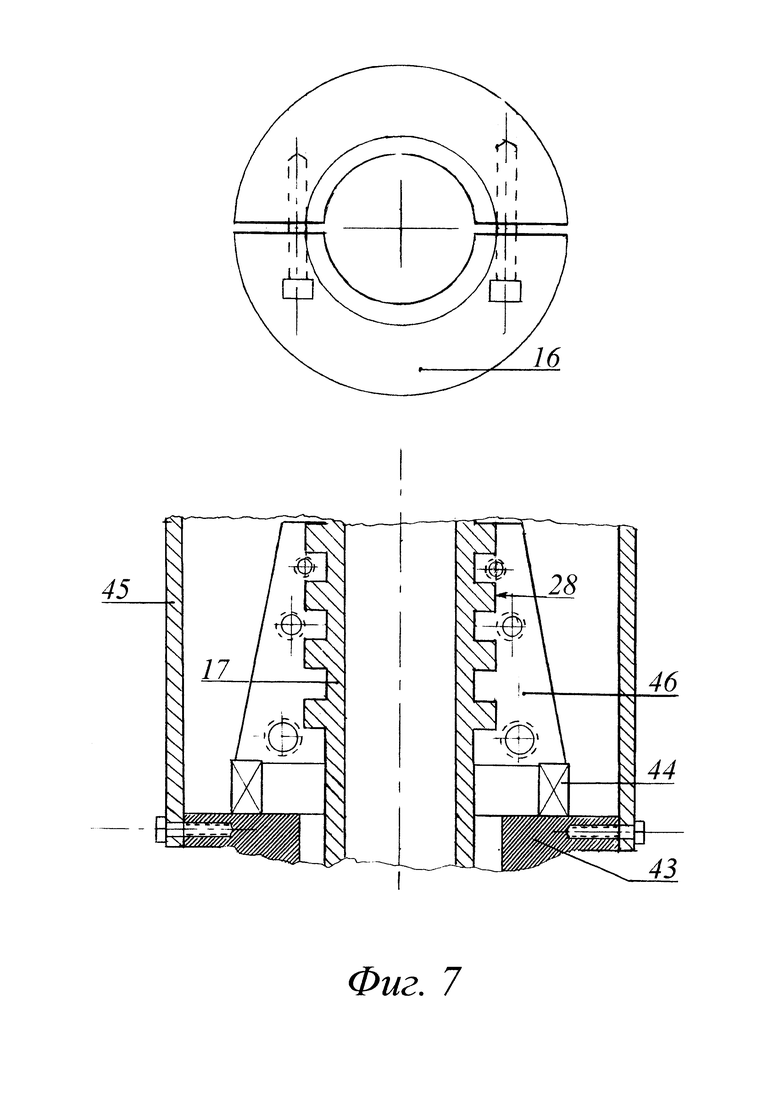

На фиг. 7 показано: разъемный упор 16 (вид сверху), диск 43, упорный роликовый подшипник 44, несущая труба 17, буртики 28, основной упор 46, цилиндр 45.

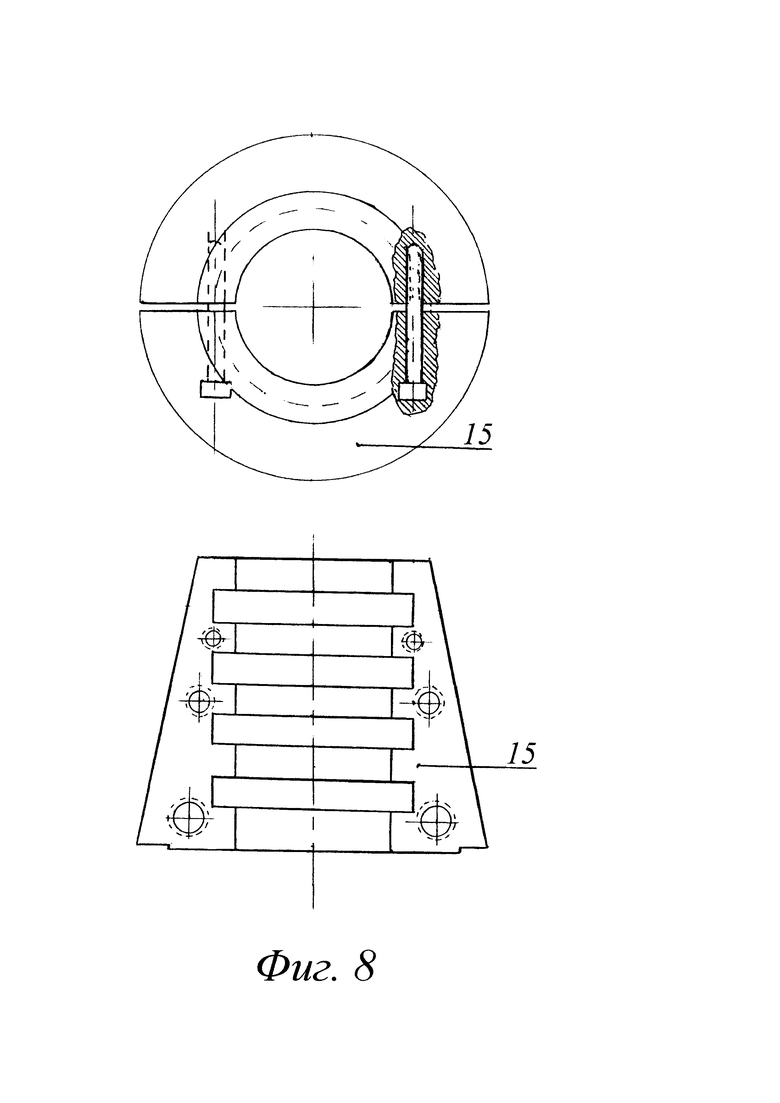

На фиг. 8 показан основной упор 15 (вид сверху и одна верхняя половина -вид спереди).

На фиг. 9 показано: основной нижний упор 46, цилиндр 45, два подшипника 30, посадочное место 29, два зубчатых колеса 23, две шестерни 22, две полуоси 47, два роликоподшипника 48, два вспомогательных упора 33, цилиндр 49.

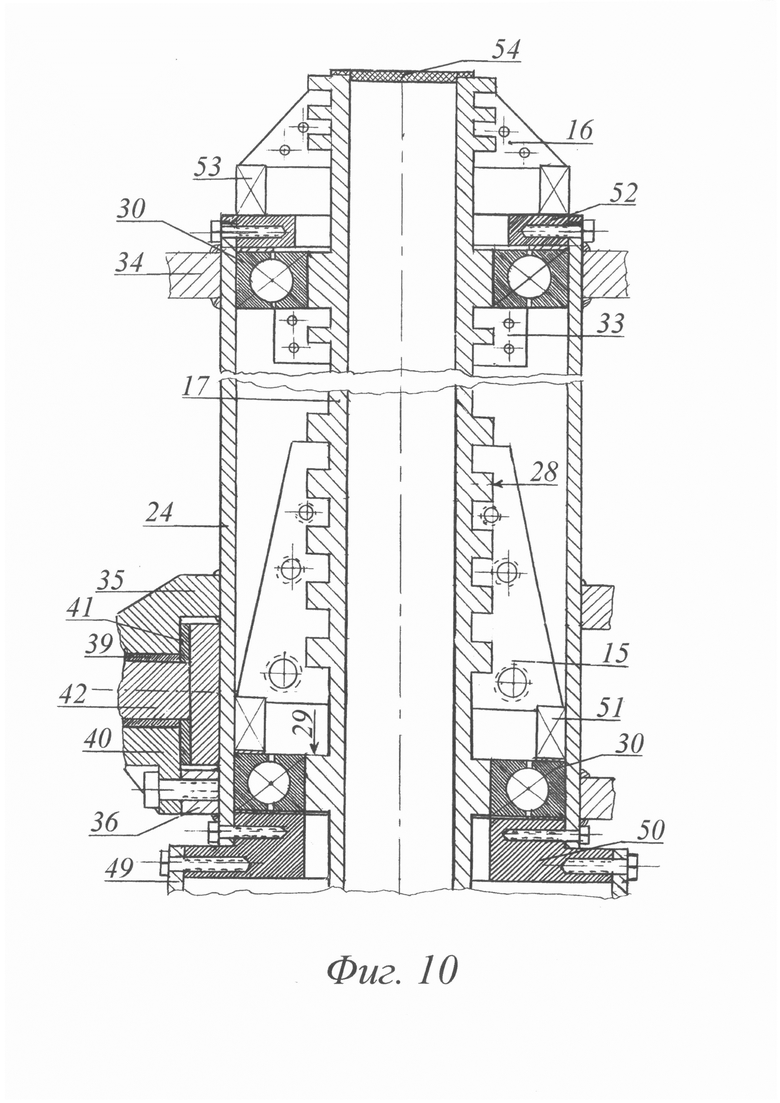

На фиг. 10 показано: цилиндр 49, диск 50, два подшипника 30, посадочное место 29, упорный роликовый подшипник 51, верхний основной упор 15, буртики 28, барабан 24, вспомогательный упор 33, верхний диск 52, упорный роликовый подшипник 53, разъемный верхний упор 16, крышка 54, кольцо 34 (для присоединения труб фермы), кольцо 35, кольцо 36, нижняя половина разъемного кронштейна 40, подвижный кронштейн 42, подшипник скольжения 41, втулка 39, (разрезная).

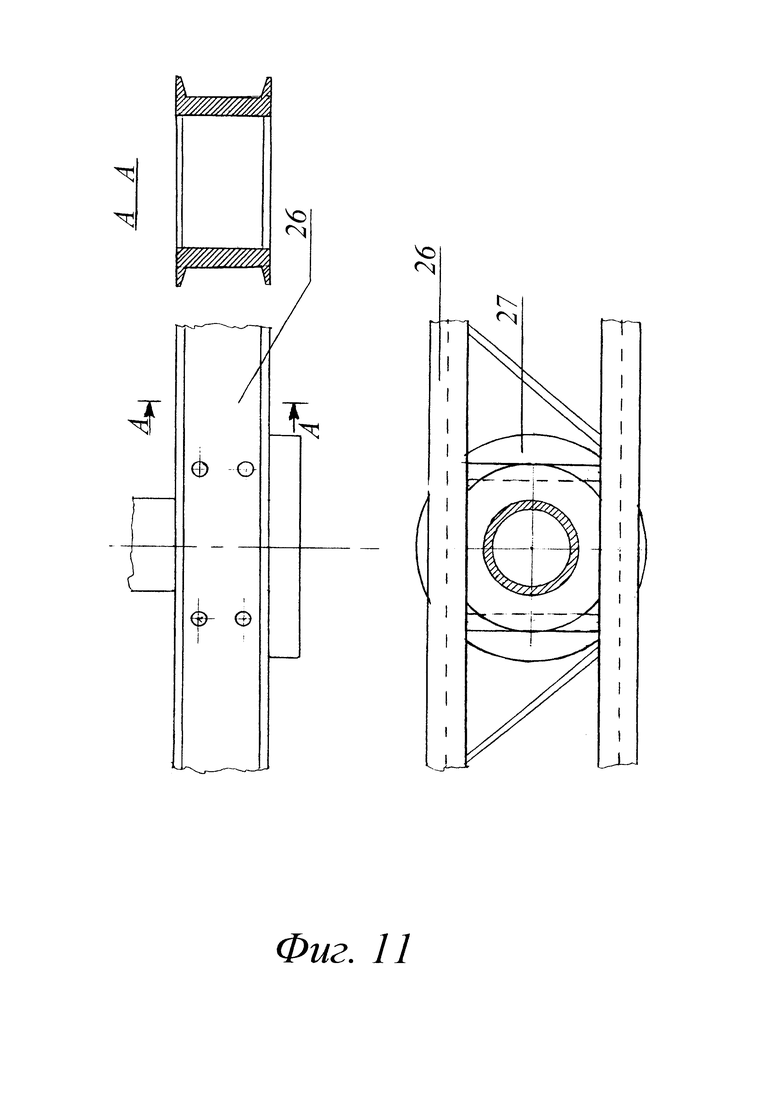

На фиг. 11 показано: основание трубы 27, швеллеры 26.

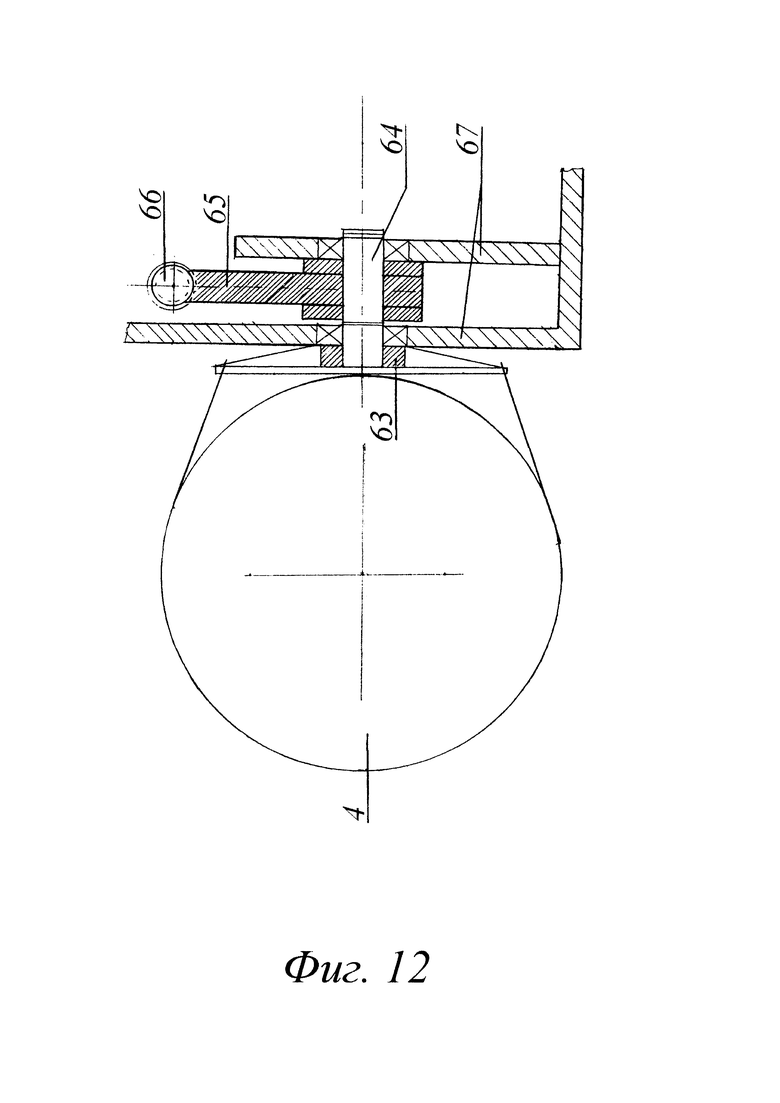

На фиг. 12 показано: двигатель 4, кронштейн 63, ось 64, 2/3 колеса 65, червяк 66, стенки 67.

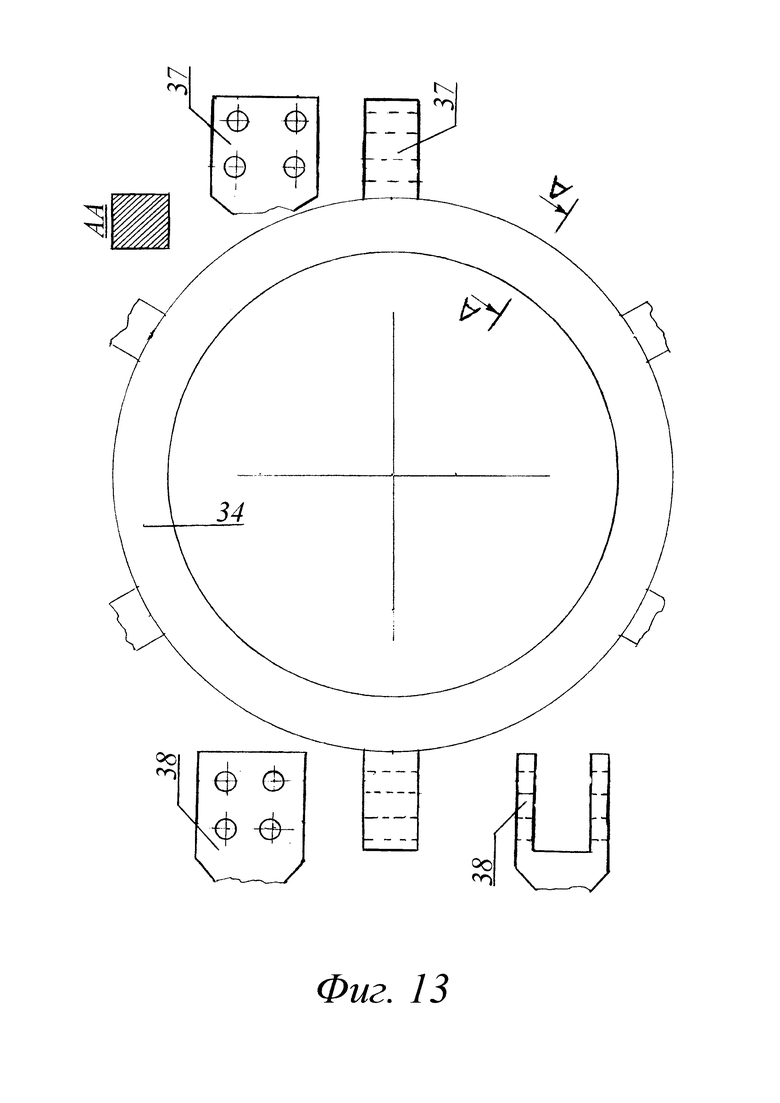

На фиг. 13 показано: кольцо 34 с кронштейнами 37, кронштейн 38 трубы фермы.

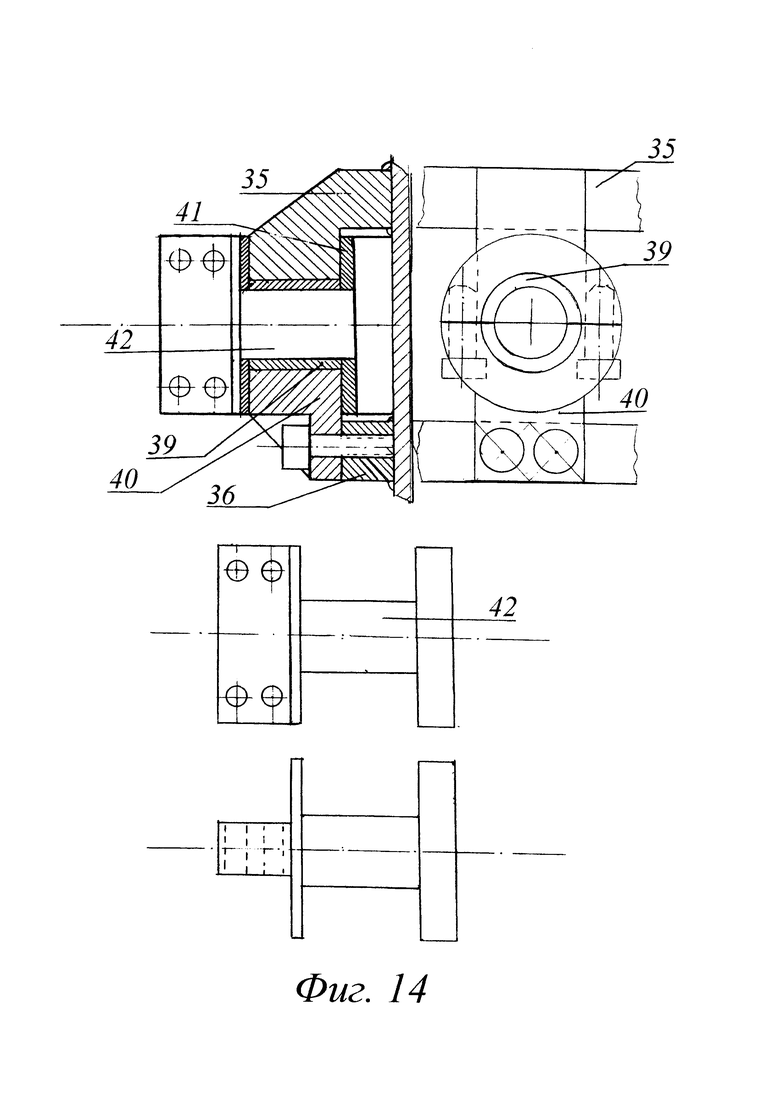

На фиг. 14 показано: кольцо 35 с верхней половиной разъемного кронштейна, вторая половина разъемного кронштейна 40, скользящий подшипник 41, разрезная втулка 39, кольцо 36, подвижный кронштейн 42.

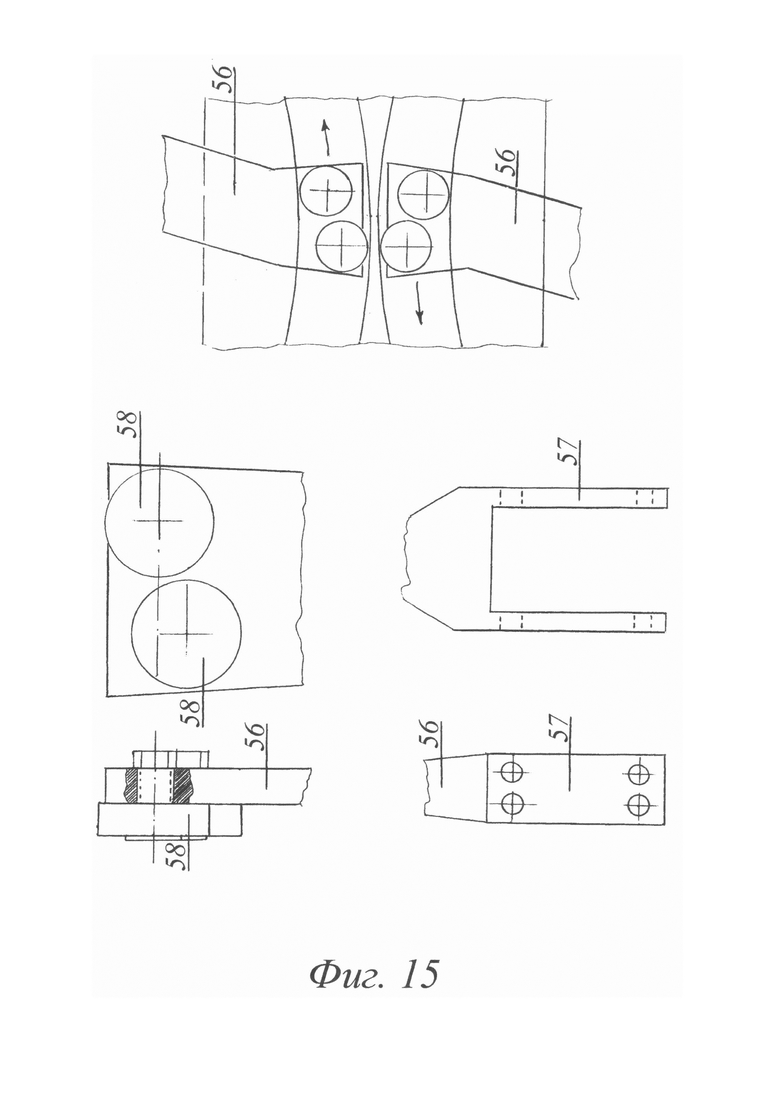

На фиг.15 показано: рычаг 56, кронштейн 57, подшипники 58, схема взаимного расположения нижнего и верхнего рычагов.

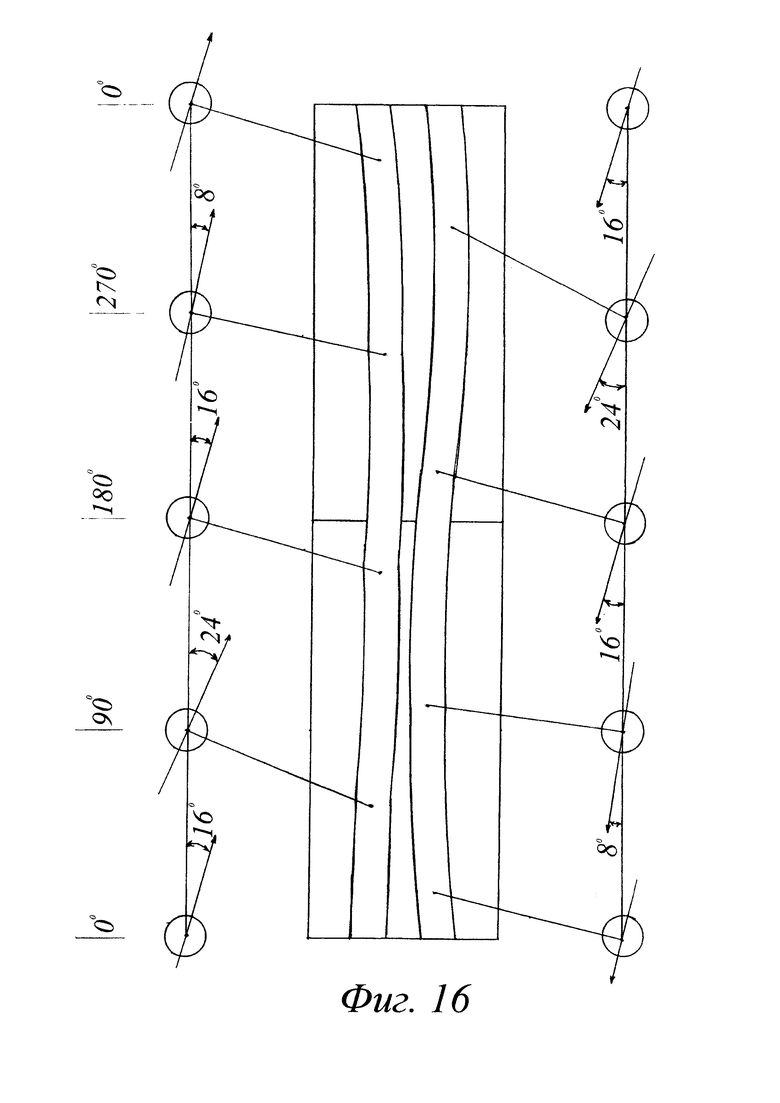

На фиг. 16 показана развертка цилиндра 62 с беговыми дорожками, схема изменения угла атаки лопастей.

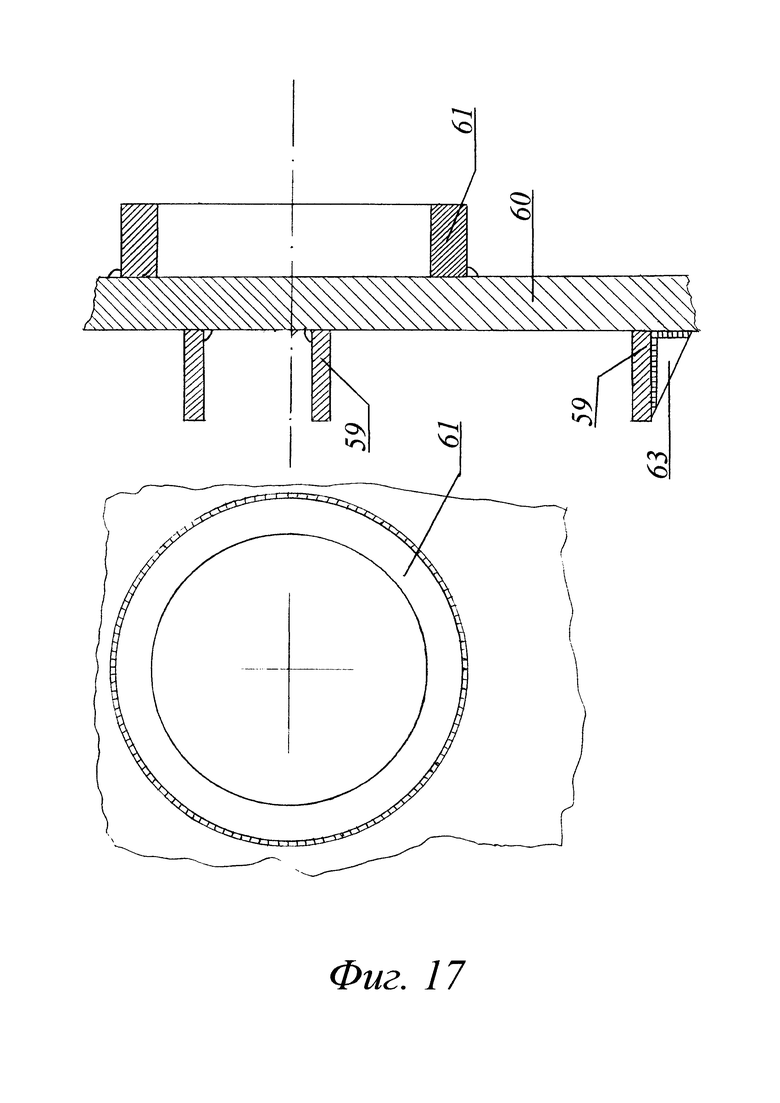

На фиг. 17 показано: полоски 59 (которые формируют беговые дорожки), сечение пластины 60, стакан 61, уголок 63 (который приварен к полоскам и пластинам).

5. Осуществление изобретения.

«Летательный аппарат для транспортирования крупногабаритных грузов» состоит из следующих основных частей: кабины 1 (фюзеляжа), двух турбореактивных двигателей 3 (силовой установки), двух турбореактивных двигателей 4 (для создания тяги), система (создающая подъемную силу) состоит из нижних и верхних лопастей 6, усиленных фермами 7, хвостового вентилятора 5, подвески для грузов 9, цепей 14 (удерживающих подвеску), шасси 25.

Сборка аппарата осуществляется с установки кабины 1 (фюзеляжа) на шасси 25. (фиг. 1, фиг 2).

Размеры кабины: ширина 5 м, длина 5 м, высота 4 м.

На кабину 1 устанавливаются швеллеры 26 балки с помощью кронштейнов 27, (фиг. 3, фиг. 11).

Размеры швеллера 26: h=0,1 м, b=0,04 м, s=0,02 м, t=0,007 м.

Материал - сталь 30ХГТ.

Вместе со швеллерами 26 на кабину 1 устанавливается несущая труба 17 с основанием 27. Швеллеры 26 к основанию трубы 27 крепятся болтами М20, через специальные пазы в основании 27. (фиг. 6, фиг. 11)

Максимальный диаметр основания 27 - 0,24 м, высота уступа 0,03 м, диаметр остальной части 0,175 м, высота 0,1 м, внутренний диаметр 0,075 м. Материал - сталь 20ХН3А.

Несущая труба 17, диаметром 0,1 м, внутренний диаметр 0,075 м, длиной, от основания, 3,48 м, на трубе 17 имеются: буртики 28, посадочные места 29 под подшипники 30. Материал - сталь 20ХН3А.

Диаметр буртиков 28 и посадочных мест 29 равен 0,13 м. (фиг. 6, фиг. 9, фиг. 10).

На основание трубы 27 ставится упорный шариковый подшипник 31 (D=0,18 м, d=0,13 м, В=0,035 м) на который посажено зубчатое колесо 20, делительный диаметр 0,28 м, внутренний диаметр ступицы 0,13 м, толщина ступицы 0,03 м. Зубчатое колесо изготовлено из высокоуглеродистой легированной стали. Зубчатое колесо имеет по наружной окружности буртик (D=0,27 м, d=0,25 м, h=0,0025 м) для соединения с барабаном 21. (фиг. 6).

На зубчатое колесо 20, через прокладку, ложится подшипник 30, номер 226, на этот подшипник ставится упорный роликовый подшипник 32 (D=0,23 м, d=0,185 м, В=0,035 м), на подшипник 32 ставится разъемный упор 16, который упирается в три буртика 28, толщина буртиков 28 равна 0,01 м.

Конусный разъемный упор 16 имеет размеры: нижний диаметр равен 0,225 м, верхний - 0,13 м, внутренний - 0,1 м. Изготовлен из углеродистой стали, для сжатия необходимо четыре болта М14. (фиг. 6, фиг. 7)

Далее, на буртик 28 ставится поддерживающий разъемный упор 33 из алюминиевого сплава, диаметр равен 0,175 м, внутренний - 0,1 м, высота - 0,04 м, четыре болта М10 сжимают упор, толщина буртика 28 - 0,01 м.

На упор 33 ложится подшипник 30, номер 226 и далее, на эту конструкцию ставится барабан 21, размеры: наружный диаметр равен 0,25 м, внутренний - 0,23 м, высота - 1,15 м. (фиг. 6). Материал - сталь 20ХН3А.

Основание барабана 21 соединяется с наружным кольцом зубчатого колеса 20 болтами M10, в количестве - двенадцать, (фиг. 6).

Привод осуществляется при помощи шестерен 19, от двух двигателей 3, с обеих сторон, через валы 18, диаметром 0,035 м. Делительный диаметр шестерни 19 равен 0,08 м, модуль 5, количество зубьев 16, внутренний диаметр - 0,03 м. Шестерни посажены на шпонки (не показано).

Делительный диаметр зубчатого колеса 20 равен 0,28 м, модуль 5, количество зубьев 56, коническая передача прямозубая. Материал - сталь 30ХГТ.

На барабане 21 имеются кольца (34, 35, 36), которые при помощи сварки присоединяются к нему.

Кольцо 34, вместе с кронштейнами 37, служит для присоединения к барабану труб фермы 7 с помощью кронштейнов 38. (фиг. 3, фиг. 6, фиг. 13).

Кольцо 34 должно отливаться вместе с кронштейнами 37, материал - сталь 20ХН3А.

Кольца 35 должны отливаться вместе с половинками разъемных кронштейнов (размеры: наружный диаметр 0,1 м, внутренний - 0,05 м, длина - 0,05 м) для втулок 39, материал - сталь 20ХН3А. (фиг. 10, фиг. 14).

Вторая половинка 40 (размеры: наружный диаметр 0,1 м, внутренний - 0,5 м, длина - 0,05 м) разъемного кронштейна отливается отдельно и крепится к верхней половинке болтами M16, в количестве четырех штук, а к кольцу 36 крепиться двумя болтами М16. (фиг. 14)

Разъемный кронштейн (35, 40), вместе с разрезным подшипником скольжения 41 (размеры: наружный диаметр 0,1 м, внутренний - 0,04 м, толщина - 0,01 м) и разрезной втулкой 39 (размеры: наружный диаметр 0,05 м, внутренний - 0,04 м, длина - 0,05 м), удерживает кронштейн 42 (размеры: максимальный диаметр 0,1 м, толщина - 0,02 м, минимальный диаметр 0,04 м, длина - 0,064 м,) защитный диск на конце кронштейна 42 (размеры: наружный диаметр 0,1 м, толщина 0,005 м) далее кронштейн (размеры: толщина 0,03 м, длина - 0,1 м) к которому крепиться труба лопасти 6. (фиг. 14).

Труба лопасти крепится к кронштейну 42 болтами М14, в количестве четырех штук, подобно тому, как показано на фиг. 13.

Далее, на барабан 21 ставится стальной диск 43, высота - 0,05 м, два наружных диаметра (меньший равен 0,23 м, больший - 0,3 м, высотой - 0,025 м) внутренний диаметр - 0,135 м.

Диск опирается на барабан 21 и крепится к барабану болтами М10, в количестве двенадцать штук.

На диск опирается упорный роликовый подшипник 44 (D=0,23 м, d=0,185 м, В=0,035 м).

Упорный подшипник 44 упирается в большой разъемный упор 46, который упирается в четыре буртика 28 трубы 17, ширина буртика 0,02 м. (фиг. 7).

Конусный разъемный упор 46 имеет наибольший диаметр равный 0,225 м, наименьший - 0,16 м, высота - 0,167 м, материал - сталь 20ХН3А, сжимается шестью болтами (2 - М20, 2 - M16, 2 - М12). (фиг. 7).

Далее, к диску 43 болтами М10 (количество 14) крепится цилиндр 45, наружный диаметр равен 0,32 м, внутренний - 0,3 м, высота - 0,266 м, материал - сталь 20ХН3А.

На упор 46, через прокладку, ложится подшипник 30, номер 226. (фиг. 9)

На подшипник 30 напрессовано зубчатое колесо 23, делительный диаметр равен 0,28 м, модуль 5, количество зубьев 56, материал - сталь 20ХНМ.

Наружный диаметр ступицы 0,3 м, внутренний (наибольший - 0,23 м, высотой - 0,04 м, наименьший - 0,18 м) общая высота 0,09 м.

Далее, на трубу 17, на четыре буртика 28 (шириной 0,02 м), ставится разъемная ось 47. (фиг. 9).

Размеры основания оси: диаметр основания равен 0,18 м, высота - 0,18 м, диаметр оси, на который ставится конический роликоподшипник 48, номер 7215, равен 0,075 м. Материал разъемной оси - сталь 20ХНМ.

Полуоси сжимаются болтами M16, в количестве четырех штук.

На полуоси 47 ставятся шестерни 22, с запрессованными в них подшипниками 48, для фиксации их на полуоси ставятся пружинные упорные кольца.

Делительный диаметр шестерни 22 равен 0,28 м, модуль 5, количество зубьев 56, материал - сталь 20ХНМ. Диаметр ступицы равен 0,3 м, внутренний -0,13 м, ширина - 0,054 м. (фиг. 9). Коническая передача - прямозубая.

Далее, ставится поддерживающий упор 33 (его механические данные указаны выше). На этот упор 33 опускается зубчатое колесо 23, (подобно нижнему колесу) с запрессованным в нем подшипником 30, номер 226, сверху ставится удерживающий разъемный упор 33.

К верхнему зубчатому колесу 23 с помощью болтов М10, в количестве четырнадцати штук, присоединяется верхний цилиндр 49, наружный диаметр равен 0,32 м, внутренний - 0,3 м, высота - 0,226 м, материал - сталь 20ХН3А.

К верхней части цилиндра крепится диск 50. Размеры диска: максимальный наружный размер равен 0,3 м, высота - 0,025 м, минимальный наружный размер равен 0,23 м, высота - 0,03 м, внутренний диаметр диска 0,135 м, материал - сталь 20ХНМ. (фиг. 10). К цилиндру диск присоединяется с помощью болтов M10, в количестве четырнадцати штук.

На диск 50, через прокладку, положен подшипник 30, номер 226.

На него опирается упорный роликовый подшипник 51, подобный подшипнику 44 (фиг. 7).

На подшипник 51 ставится основной разъемный упор 15. (фиг. 8, фиг. 10)

Упор конусный размеры: максимальный диаметр равен 0,225 м, минимальный - 0,15 м, внутренний - 0,1 м, высота - 0,19 м, материал - сталь 20ХН3А, сжимается шестью болтами (2 - М20, 2 - М16, 2 - М12).

Основной разъемный упор 15 упирается в пять буртиков 28, шириной 0,02 м.

Далее, ставится поддерживающий разъемный упор 33, на который ложится верхний подшипник 30, номер 226.

На подшипники 30 ставится барабан 24 размеры: наружный диаметр равен 0,25 м, внутренний - 0,23 м, высота 1,15 м, материал - сталь 20ХН3А.

На барабан, с помощью сварки, присоединяются кольца (34, 35, 36) (фиг. 10). Барабан 24, внизу, соединяется с диском 50 болтами M12, в количестве двенадцати штук, а в верхней части барабан 24 крепится к диску 52 болтами M12, в количестве двенадцати штук. Размеры диска: наружный максимальный диаметр равен 0,25 м, (высота - 0,005 м) меньший диаметр -0,23 м, (высота - 0,03 м) внутренний - 0,15 м, материал - сталь 20ХНМ.

На диск 52 поставлен упорный роликовый подшипник 53, подобный подшипнику 44. На упорный подшипник 53 поставлен разъемный упор 16, который упирается на три буртика 28, толщина буртиков 0,01 м.

Труба закрыта пластмассовой крышкой 54. В местах перехода от одного диаметра к другому должны быть галтели.

Как написано выше, к барабану 21 приварены кольца с кронштейнами для присоединения труб ферм 7 и труб лопастей 6.

Кольцо 34 служит для присоединения труб ферм 7, через кронштейны 37 кольца 34 и кронштейны труб 38. (фиг. 13). Внутренний диаметр кольца 34 равен 0,25 м, наружный - 0,31 м, высота - 0,03 м. Кронштейны 37 кольца 34 имеют размеры: длина 0,06 м, ширина 0,03 м, высота 0,06 м. Материал - сталь 20ХНМ.

Кронштейны трубы 38 - размеры: две стенки длиной 0,06 м, толщиной 0,01 м, расстояние между стенками 0,03 м, высотой 0,06 м. (фиг. 13). Материал - алюминиевые сплавы.

Кронштейны имеют по четыре отверстия под болты M12. Трубы ферм 7 из алюминиевого сплава диаметром 0,04 м, внутренний диаметр 0,025 м.

Кольцо 35, с разъемным кронштейном, и кольцо 36, к которому крепится нижняя деталь 40 разъемного кронштейна, служат для удержания подвижного кронштейна 42. (фиг. 10, фиг. 14). К подвижному кронштейну 42 присоединяется кронштейн трубы лопасти 6 (не показан). Размеры колец подобны размерам кольца 34.

Подвижный кронштейн 42, находящийся в подшипнике скольжения 41 и втулке 39, позволяет лопасти 6 совершать колебательные движения и в то же время служит надежной опорой при действии на лопасть 6 подъемной силы.

На фиг. 4 и фиг. 5 показано расположение разъемных кронштейнов 25. Разъемные кронштейны 25 охватывают трубу лопасти 6 и находятся внутри лопастей 6, между нервюрами. Разъемный кронштейн 25 позволяет трубе лопасти 6 свободно вращаться, этого добиваются путем подбора шайб между двух половинок разъемного кронштейна 25, сжимается болтами М8, в количестве четырех штук. Материал - алюминиевые сплавы. Вкладыши 55 из графита служат подшипником скольжения, поэтому труба, лопасти 6, находясь в таких кронштейнах 25, может свободно совершать колебательные движения, а сама лопасть 6 может изменять углы атаки. Положение угла атаки лопасти 6 устанавливается при помощи рычага 56 (фиг. 15, фиг. 16).

К кронштейну 42 присоединяется кронштейн трубы лопасти 6 (не показан) далее, присоединяется кронштейн 57 рычага и все это сжимается болтами M12, в количестве четырех штук.

Рычаг 56, материал - сталь 20ХНМ, размеры: ширина 0,04 м, толщина 0,02 м, длина 0,576 м, с кронштейном 57.

Кронштейн 57, размеры: ширина 0,04 м, длина 0,1 м, две стенки толщиной 0,01 м, расстояние между которыми 0,06 м. (фиг. 15).

На рычаге 56, на конце противоположном кронштейну 57, поставлены два подшипника 58,номер 42206, которые посажены на оси, диаметром 0,03 м и крепятся к рычагу 56 продолжением оси, диаметром 0,02 м с резьбой М20 и контргайкой М20.

Подшипники 58 движутся, при движении лопасти 6, по определенным дорожкам, как показано на фиг. 15, фиг. 16, фиг. 17.

Дорожки созданы специальными металлическими полосками 59, которые приварены к металлической пластине 60. Материал - сталь 20ХНМ.

Для усиления к полоскам привариваются уголки 63, расстояние между которыми 0,01 м. Высота полосок 59 - 0,025 м, толщина 0,005 м.

Дорожки располагаются на двух пластинах. Длина одной пластины равна 0,9 м, ширина пластины 60 равна 0,4 м, толщина - 0,015 м.

На фиг. 16 показана развертка цилиндра 62, состоящего из двух пластин, с беговыми дорожками и углы атаки лопастей 6 при их движении. Ноль градусов расположен по центру передней плоскости кабины.

К пластине 60 приварен стакан 51, наружный диаметр 0,095 м, внутренний - 0,075 м, высота - 0,02 м. материал - сталь 20ХНМ. Стакан 61 насаживается на полуось 47 при помощи шлицевого соединения с эвольвентным профилем зубьев, модуль 1,25 (не показано).

Пластина со стаканом 61 закрепляется на полуоси 47 двумя болтами M12 с потайной головкой, проходящими через пластину 60 и заворачивающимися в полуось 47 (не показано).

Две пластины 60 с беговыми дорожками 59 образуют цилиндр 62 диаметром 0,56 м, (фиг. 3), на фиг. 16 показана развертка цилиндра с дорожками.

В районе 0 градусов и 180 градусов пластины соединяются пластинками (не показано).

Рычаг 56 перпендикулярен плоскости лопасти 6.

Угол атаки лопастей 6 изменяется от 8 градусов до 24 градусов, средний угол атаки 16 градусов.

На фиг. 15 показана схема положения рычагов 56 при прохождении одного и того же участка беговых дорожек.

Лопасти 6 располагаются друг от друга на расстоянии 1,052 м. (фиг. 3), длина лопасти 6 равна 15 метров. Продольная труба фермы 7 находится от лопасти 6 на расстоянии одного метра.

На фиг. 2 показано верхнее расположение шести лопастей 6 с фермами 7.

Узлы 12 ферм соединяются трубами 10, а узлы 13 ферм соединяются трубами 11. (фиг 1, фиг 2). Это сделано для создания устойчивого состояния конструкции.

Наружный диаметр труб 10 и 11 равен 0,04 м, внутренний 0,03 м. Длина одной трубы 10 равна 13 метров, длина трубы 11 равна 7 метров, материал - алюминиевые сплавы. Лопасти можно взять с Ми - 6.

Хвостовой вентилятор 5, с изменяющимся положением лопаток, служит для управления аппаратом, диаметром около 2 метров.

Вращающий момент с двигателей, через шестерни 19, (стенки редуктора не показаны) передается на зубчатое колесо 20. (фиг. 6)

С зубчатого колеса 20 вращающий момент передается барабану 21 и шести лопастям 6 с фермами 7 нижнего яруса, вращение по ходу часовой стрелки.

Далее, через цилиндр 45, вращающий момент передается системе зубчатых колес 23 и шестерен 22.

При взаимодействии шестерен 22 на верхнее зубчатое колесо 23, направление вращения его изменяется и происходит против хода часовой стрелки. Поэтому вращающий момент, через цилиндр 49, начинает вращать барабан 24 с шестью лопастями 6 и фермами 7 в обратном направлении.

У двух винтового аппарата несущие винты вращаются в разные стороны, поэтому их реактивные моменты взаимно уравновешиваются.

Для вращения винтов возможно применение двух двигателей ГТД-25В или им подобных. Мощность одного двигателя равна 4045 кВт, поэтому мощности двух двигателей вполне достаточно для создания подъемной силы.

Несущие винты служат только для создания подъемной силы и удержания аппарата на определенной высоте, для создания тяги нет необходимости их применять.

Для создания тяги можно применить турбореактивные двигатели CF34-8Е. Один двигатель создает тягу 64 кН, два - 128 кН.

Лобовое сопротивление аппарата, при скорости 55,5 м/с (200 км/час) равно примерно 80 кН. Поэтому два двигателя CF34-8Е вполне смогут поддерживать эту скорость движения.

Двигатели 4 (CF34-8Е) расположены внизу кабины.

Двигатели 4 должны крепиться к специальному кронштейну 63, который напрессован на ось 64 (фиг. 12).

На ось 64 посажено 2/3 колеса 65, диаметром 0,45 м, толщина - 0,08 м, материал - серый чугун. Диаметр червяка 66 - 0,12 м, материал - оловянная бронза (электродвигатель не показан)

Ось 64 вращается в подшипниках, которые закреплены в стенках 67 кабины. (фиг. 12).

Это нужно сделать для того, чтобы при смещении центра тяжести аппарата двигатели 4 могли менять свое положение относительно горизонта, немного отклоняясь от направления встречного потока вверх или вниз.

Это должно происходить под действием сигналов с авиагоризонта, например АГР-83-15.

При опускании сопла двигателя 4 вниз создается небольшая подъемная сила, которая может компенсировать небольшое смещение центра тяжести аппарата.

Для управления аппаратом к кабине 1, с помощью труб 8, крепится вентилятор 5, диаметром два метра, с изменяемым положением лопаток.

Масса аппарата, с запасом топлива 3000 кг, примерно 25000 кг. Три тонны топлива необходимы только для взлета аппарата.

На подвеску присоединяют дополнительную емкость с 20000 кг топлива, которое по специальному шлангу, опускаемому с кабины, подается на аппарат.

На подвеску, на расстоянии 20 метров от кабины, подвешивают полезный груз, массой 50000 кг. Общая взлетная масса примерно 100000 кг.

Приблизительные теоретические расчеты.

Средняя линейная скорость конца лопасти, длиной 6 метров, при частоте вращения 2,4 об/с и среднем радиусе 12 метров равна:

υ=2π⋅r⋅n=6,28⋅12⋅2,4=180 м/с

Угол атаки 16 градусов. Подъемная сила одной лопасти:

F=C⋅S⋅ρ⋅υ2/2=1⋅6⋅1,225⋅32400/2=119070H

Подъемная сила двух лопастей равна 238140Н.

Эти силы получаются, когда аппарат не движется в пространстве, а висит над одним местом и лопасти находятся в положении 0 градусов или 180 градусов.

Когда лопасти находятся в положении 90 градусов, то силы будут разными.

Подъемная сила нижней лопасти 6, угол атаки восемь градусов, равна:

F=С8⋅S⋅ρ⋅υ2/2=0,6⋅6⋅1,225⋅32400/2=71442H

Подъемная сила верхней лопасти 6, угол атаки 24 градуса, равна:

F=С24⋅S⋅ρ⋅υ2/2=1,4⋅6⋅1,225⋅32400/2=166698H

Сумма сил равна 238140Н.

Когда лопасти находятся в положении 270 градусов, то силы меняются местами. Сумма сил будет равна 238140Н.

Если скорость аппарата равна 55,5 м/с (200 км/час), то скорости лопастей 6 будут различны при 90 градусов и 270 градусов.

В положении 90 градусов скорость нижней лопасти 6 будет равна (180+55,5=235,5 м/с), угол атаки 8 градусов, поэтому подъемная сила будет:

F=С8⋅S⋅ρ⋅υ2/2=0,6⋅6⋅1,225⋅55450/2=122290H

В положении 90 градусов скорость верхней лопасти 6 равна (180-55,5=124,5 м/с), угол атаки 24 градуса, поэтому подъемная сила будет:

F=С24⋅S⋅ρ⋅υ2/2=1,4⋅6⋅1,225⋅15500/2=79748,8H

Подъемная сила двух лопастей равна 202039Н.

Как видим, подъемная сила не значительно отличается от номинальной.

В районе 270 градусов, при движении аппарата со скоростью 55,5 м/с, происходит подобное выше изложенному.

Скорость нижней лопасти 6, относительно пространства, 124,5 м/с, угол атаки - 24 градуса, подъемная сила равна 79748,8Н. Скорость верхней лопасти 6 равна 235,5 м/с, угол атаки - 8 градусов, подъемная сила равна 122290Н.

Сумма сил двух лопастей равна 202039Н.

Как видим, силы с левого и правого бока равны, поэтому перекоса сил нет. Это теоретические расчеты, реальная подъемная сила одной лопасти примерно равна 90000Н. Полная подъемная сила 12 лопастей - 1080000Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ВЕРТИКАЛЬНОГО ВЗЛЕТА | 2013 |

|

RU2547667C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ВЕРТИКАЛЬНОГО ВЗЛЕТА И ПОСАДКИ | 2012 |

|

RU2521862C1 |

| ТРЕНАЖЕР КОСМОНАВТА | 2012 |

|

RU2490182C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2012 |

|

RU2509033C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ВЕРТИКАЛЬНОГО ВЗЛЁТА И ПОСАДКИ | 2003 |

|

RU2244661C2 |

| ГИПЕРЗВУКОВОЙ САМОЛЕТ С ГАЗОДИНАМИЧЕСКОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 2012 |

|

RU2519556C2 |

| НИЗКОЛЕТАТЕЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ АППАРАТ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ДВУМЯ ПРОТОЧНЫМИ КАНАЛАМИ | 2013 |

|

RU2586996C2 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2012 |

|

RU2495796C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2014 |

|

RU2577824C1 |

| САМОЛЁТ ВЕРТИКАЛЬНОГО ВЗЛЁТА И ПОСАДКИ | 2021 |

|

RU2805888C2 |

Изобретение относится к области авиации, в частности к конструкциям винтокрылых летательных аппаратов. Летательный аппарат для транспортирования крупногабаритных грузов состоит из фюзеляжа, кабины, силовой установки из двух турбореактивных двигателей ГТД-25 В, двух турбореактивных тяговых двигателей CF34-8E, двух соосных несущих винтов с лопастями (6), имеющими возможность изменять угол атаки. Лопасти усилены фермами (7). Фермы (7) вместе с лопастями (6) крепятся к нижнему и верхнему барабанам (21, 24). На барабаны (21, 24) через редуктор от двигателей (3) передается момент вращения. Барабаны (21, 24) вращаются в разные стороны. Все массивные вращающиеся детали располагаются на одной оси, которой служит несущая труба (17). Для управления служит вентилятор 5 с изменяющимся положением лопаток. Два соосных несущих винта с лопастями (6) создают только подъемную силу летательного аппарата. Два турбореактивных тяговых двигателя (4) служат для создания горизонтальной тяги летательного аппарата. Обеспечивается увеличение подъемной силы, уменьшение изгибающего момента, воздействующего на лопасти несущих винтов. 17 ил.

Летательный аппарат для транспортирования крупногабаритных грузов, состоящий из фюзеляжа, кабины, силовой установки из двух турбореактивных двигателей, двух турбореактивных тяговых двигателей, двух соосных несущих винтов с лопастями, имеющими возможность изменять угол атаки, отличается тем, что лопасти усилены фермами, фермы вместе с лопастями крепятся к нижнему и верхнему барабанам, на барабаны через редуктор от двигателей передается момент вращения, барабаны вращаются в разные стороны, все массивные вращающиеся детали располагаются на одной оси, которой служит несущая труба, для управления служит вентилятор с изменяющимся положением лопаток, два соосных несущих винта с лопастями создают только подъемную силу летательного аппарата, два турбореактивных тяговых двигателя служат для создания горизонтальной тяги летательного аппарата.

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ВЕРТИКАЛЬНОГО ВЗЛЕТА | 2013 |

|

RU2547667C1 |

| ТЯЖЕЛЫЙ СКОРОСТНОЙ ВИНТОКРЫЛ | 2016 |

|

RU2608122C1 |

| КОМБИНИРОВАННЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 1995 |

|

RU2074101C1 |

| WO 2017048336 A2, 23.03.2017 | |||

| US 5064143 A1, 2.11.1991. | |||

Авторы

Даты

2020-02-21—Публикация

2019-05-30—Подача