Область техники, к которой относится изобретение

Изобретение в общем относится к области электрических кабелей, то есть кабелей для передачи электрической энергии, в частности, передачи переменного тока (АС), более конкретно, подводных кабелей для передачи электрической энергии, по существу, выполненных с возможностью размещения под водой.

Уровень техники

Электричество является неотъемлемой частью современной жизни. Передача электрической энергией представляет собой высоковольтную передачу электрической энергии от электростанций по выработке электрической энергии до электрических подстанций, расположенных рядом с центрами потребления. Линии передачи в основном используют высоковольтный трехфазный переменный ток (АС). Электричество передают при высоких напряжениях (110 кВ и больше), чтобы уменьшить потери электроэнергии при передаче на дальние расстояния. Электрическую энергию обычно передают с помощью воздушных линий электропередачи. Подземная передачи электрической энергии существенно дороже и обладает большими операционными ограничениями, но ее иногда используют в городах или «чувствительных» местах. В последнее время подводные силовые кабели обеспечивают возможность подачи электрической энергии на небольшие острова или морские эксплуатационные платформы, не имеющие собственных установок для генерирования электричества. С другой стороны, подводные силовые кабели также обеспечивают возможность подводить на берег электричество, которое было выработано в море (ветер, волны, морские течения...).

Эти силовые кабели обычно являются кабелями, бронированными стальной проволокой. Обычная конструкция бронированного стальной проволокой кабеля 10 показана на фиг. 1. Проводник 12 обычно выполнен из многожильного чистого медного провода. Изоляция 14, например, выполненная из сшитого полиэтилена (XLPE), обладает хорошей водостойкостью и отличными изоляционными свойствами. Изоляция 14 в кабелях обеспечивает то, что проводники и другие металлические объекты не контактируют друг с другом. Оболочка 16, например, выполненная из поливинилхлорида (PVC), используется для обеспечения защитной границы между внутренними и внешними слоями кабеля. Броня 18, например, выполненная из стальных проволок, обеспечивает механическую защиту, особенно обеспечивает защиту от внешнего воздействия. Кроме того, бронепроволоки 18 могут снять напряженность во время установки и, таким образом, предотвращают удлинение медных проводников. Возможная оболочка 19, например, выполненная из черного PVC, удерживает вместе все компоненты кабеля и обеспечивает дополнительную защиту от внешних напряжений.

При использовании подводные кабели в общем устанавливают под водой, обычно заглубляют под донные отложения или морское дно, но его участки могут располагаться в разных средах, например, в случае подводных линий с концами на берегу, промежуточных переходов на островах, смежных участков земли, края каналов, перехода из глубокого моря к бухте и аналогичных ситуациях. С такими средами часто связаны худшие тепловые характеристики и/или более высокая температура по сравнению с ситуацией в море или береговым основным маршрутом.

Номинальный ток, то есть величина тока, которую кабель может безопасно передавать непрерывно или в соответствии с заданной нагрузкой, является важным параметром для электрического кабеля. При длительном превышении номинального тока, увеличение температуры, вызванное выработанным теплом, может повредить изоляцию проводника и привести к долговременному ухудшению электрических или механических свойств кабеля. Следовательно, конфигурация силового кабеля, например, размеры жилы, определяется номинальным током. Номинальный ток кабеля зависит от размера жилы кабеля, рабочих системных параметров схемы распределения электрической энергии, типа изоляции и материалов, используемых для всех компонентов кабеля, условий установки и тепловых характеристик окружающей среды.

В силовом кабеле переменного тока, магнитное поле, создаваемое током, текущим в проводниках, порождает магнитные потери в ферромагнитных материалах или в материале с большой магнитной проницаемостью, таком как в углеродистые стали, используемом в качестве бронепроволок. Магнитные потери приводят к нагреванию в материалах (или передаче тепла в материалы). Такое индуцированное тепло, добавленное к теплу, выделяемому проводниками из-за протекания тока, может ограничивать общую способность силового кабеля по протеканию тока, особенно когда силовой кабель размещен в среде с низкой или недостаточной способностью рассеивать тепло.

Были изучены решения того, как избежать уменьшения передаваемой по электрическому кабелю электроэнергии из-за тепловых потерь в броне кабеля.

Одно предложение заключается в увеличении размера кабеля, особенно тех секций кабеля, которые расположены в условиях недостаточного рассеивания тепла. Тем не менее, такое решение нежелательно, так как оно подразумевает более тяжелые и более дорогие кабели. Недостаток кабеля, в котором разные секции обладают разными размерами, заключается в том, что ухудшается непрерывность кабеля, что наносит ущерб механической прочности кабеля, и указанная ситуация требует специальных переходных соединений между секциями кабеля и требует аккуратного обращения в ходе операции установки. Кроме того, эти переходные соединения кабеля передачи электрической энергии также могут порождать дополнительные электрические потери.

В публикации заявки на патент США № 20120024565 описано другое решение указанной задачи. Описан кабель для передачи электрической энергии, содержащий одну первую секцию, снабженную броней кабеля, которая выполнена из первого металлического материала, и одну вторую секцию, снабженную броневыми элементами кабеля, которые выполнены из второго металлического материала. Второй металлический материал по существу не обладает ферромагнитными свойствами. Первая и вторая секции являются смежными друг с другом в продольном направлении и в точке контакта броневых элементов первой секции и броневых элементов второй секции предусмотрена антикоррозионная защита. Антикоррозионная защита содержит цинковые стержни или полоски, вставленные между броневыми элементами первой секции и броневыми элементами второй секции. В соответствии с предложенным решением, дополнительные цинковые стержни или полоски должны быть прикреплены в дополнительной муфте или ленте, которая соединяет первую секцию со второй секцией и, таким образом изготовление силового кабеля становится сложным и дорогостоящим.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы преодолеть недостатки существующего уровня техники.

Другая задача настоящего изобретения заключается в том, чтобы предложить кабель электропитания, в котором в разных секциях выделяется разное количество теплоты и который может быть изготовлен с меньшими затратами.

Еще одна задача настоящего изобретения заключается в том, чтобы изготовить составную проволоку, которая выполнена из разных проволок в качестве бронирующей структуры силовых кабелей. Такая составная проволока обладает прочностью на разрыв, достаточной для удовлетворения требованиям к бронированным силовым кабелям.

Еще одна задача настоящего изобретения заключается в том, чтобы изготовить бронированный кабель для передачи электрической энергии, обладающий более надежными антикоррозийными свойствами по сравнению с известными кабелями, которые содержат секции с разным выделением тепла.

В соответствии с первым аспектом настоящего изобретения, предложен кабель для передачи электрической энергии, содержащий: по меньшей мере один первый участок, снабженный множеством первых бронепроволок, обладающих первой прочностью на разрыв, указанное множество первых бронепроволок выполнены из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не превышает 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

по меньшей мере один второй участок, снабженный множеством вторых бронепроволок, обладающих второй прочностью на разрыв, указанное множество вторых бронепроволок выполнены из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не превышает 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

каждая из указанного множества первых бронепроволок соединена в продольном направлении с одной из указанного множества вторых бронепроволок в месте соединения, которое обладает третьей прочностью на разрыв,

при этом третья прочность на разрыв составляет по меньшей мере 80% от меньшей прочности на разрыв из первой прочности на разрыв и второй прочности на разрыв.

Кабель для передачи электрической энергии, соответствующий настоящему изобретению, может быть трехфазным подводным кабелем для передачи электрической энергии. При этом силовые кабели могут быть высоковольтными кабелями, кабелями промежуточного напряжения, а также низковольтными кабелями. В настоящее время обычные используемые уровни напряжения от промежуточного до высокого напряжения, например, в области кабелей морских ветряных электростанций, равны 33 кВ для кабелей в месте расположения и 150 кВ для кабелей передачи мощности. Указанные уровни могут изменяться соответственно до 66 и 220 кВ. Высоковольтные силовые кабели также могут распространяться до 280, 320 или 380 кВ, если позволяют технологии изоляции. С другой стороны, силовые кабели, соответствующие изобретению, могут передавать электрическую энергию на разных частотах. Например, они могут передавать стандартный переменный ток с частотой, равной 50 Гц в Европе и 60 Гц в Северной и Южной Америке. Более того, силовой кабель также может быть использован в системах передачи, использующих 17 Гц, например, на железных дорогах Германии, или другие частоты.

Магнитная проницаемость μ1 первого металлического материала первой бронепроволоки отличается от магнитной проницаемости μ2 второго металлического материала. Например, если μ1 < μ2, это указывает на то, что магнитные потери первой бронепроволоки меньше магнитных потерь второй бронепроволоки, когда они бронируют один и тот же силовой кабель переменного тока. Следовательно, первая бронепроволока создает меньше магнитных потерь или тепла и целесообразнее ее использовать в областях с недостаточным рассеиванием тепла. Одна из первых бронепроволок соединена в продольном направлении с одной из вторых бронепроволок. Множество первых и вторых бронепроволок отдельно, в продольном направлении, соединены с целью образования множества составных проволок. Силовой кабель, бронированный такими составными проволоками, имеет разное выделение тепла в разных участках. Другими словами, такой силовой кабель может поддерживать практически постоянную температуру в средах с разным рассеиванием тепла: благодаря бронированию секции первыми бронепроволоками в среде, неблагоприятной с точки зрения рассеивания тепла, и бронированию секции вторыми бронепроволоками в среде, благоприятной с точки зрения рассеивания тепла. Таким образом, отсутствует необходимость в изменении других конфигураций, чтобы при передаче энергии по силовому кабелю обеспечить одинаковую или аналогичную пропускную способность по номинальному току.

Первые и вторые бронепроволоки соединяют индивидуально. Следовательно, соединенную бронепроволоку или составную проволоку при изготовлении можно считать непрерывной проволокой. Под непрерывной проволокой обычно понимают единообразную проволоку из одного и того же материала без прерываний, таких как средства соединения. В отличие от процесса, описанного в публикации заявки на патент США № 20120024565, процесс изготовления силового кабеля, соответствующего настоящему изобретению, в частности процесс навивки и скрутки, не будет прерываться из-за соединений. Указанное исключает сложности, связанные с введением отдельной соединительной муфты или ленты и с дополнительными антикоррозионными элементами, таким как цинковые стержни. С другой стороны, благодаря толстому защитному покрытию, бронепроволоки, соответствующие настоящему изобретению, хорошо защищены от коррозии.

Важно, что составные проволоки или места соединения, выполненные в соответствии с настоящим изобретением, обладают достаточно высокой прочностью на разрыв, чтобы удовлетворять требованиям к бронированным силовым кабелям.

В качестве примера, первый металлический материал может быть углеродистой сталью, а второй металлический материал может быть выбран из следующих материалов: аустенитная сталь, медь, бронза, латунь, композиционный материал или сплавы. Предпочтительно, чтобы аустенитная сталь была аустенитной нержавеющей сталью, которая не является магнитной.

В соответствии с настоящим изобретением по меньшей мере одна из указанного множества первых бронепроволок соединена в продольном направлении с одной из проволок указанного множества вторых бронепроволок с помощью сварных соединений встык, которые включают в себя соединение путем сварки электросопротивлением, стыковую сварку оплавления и соединение путем газовольфрамовой дуговой сварки (TIG). Предпочтительно, диаметр указанного множества первых бронепроволок совпадает с диаметром указанного множества вторых бронепроволок. Таким образом, образованная составная проволока выглядит или может рассматриваться как непрерывная проволока, обладающая одинаковым диаметром, и такие проволоки легко навиваются вместе в виде слоя бронирования.

В качестве примера, первое и второе металлические защитные покрытия выбирают из цинка, алюминия, сплава цинка или сплава алюминия. Покрытие из цинка и алюминия обладает лучшей общей антикоррозионной стойкостью по сравнению с цинком. В отличие от цинка, покрытие из алюминия и цинка более термостойко. Также в отличие от цинка, при воздействии высоких температур сплав цинка и алюминия не отслаивается. В покрытии из цинка и алюминия содержание алюминия может составлять от 2 мас.% до 23 мас.%, например, находиться в диапазоне от 2 мас.% до 12 мас.%, или находиться в диапазоне от 5 мас.% до 10 мас.%. Предпочтительный состав находится в области эвтектоидного положения: алюминий составляет примерно 5 мас.%. Покрытие из сплава цинка может дополнительно содержать смачивающий агент, такой как лантан или церий в количестве менее 0,1 мас.% относительно сплава цинка. Оставшейся частью покрытия является цинк и неизбежные примеси. Другой предпочтительный состав содержит алюминий в количестве примерно 10 мас.%. Это увеличенное количество алюминия обеспечивает лучшую антикоррозионную защиту по сравнению с эвтектоидным составом с примерно 5 мас.% алюминия. Другие элементы, такие как кремний и магний, могут быть добавлены к покрытию с цинком и алюминием. Более предпочтительно, с точки зрения оптимизации антикоррозионной стойкости, особенно хороший сплав содержит от 2 мас.% до 10 мас.% алюминия и от 0,2 мас.% до 3,0 мас.% магния, а оставшуюся часть составляет цинк.

Предпочтительно, толщина первого и второго металлических защитных покрытий находится в диапазоне от 200 до 600 г/м2. Более предпочтительно, указанные первое и второе металлические защитные покрытия представляют собой покрытие из цинка и/или сплава цинка, наносимое погружением в расплав. Промежуточный слой, полученный способом электроосаждения никеля, цинка или сплава цинка, может присутствовать между первым металлическим материалом и покрытием из цинка и/или сплава цинка, нанесенным погружением в расплав, и между вторым металлическим материалом и покрытием из цинка и/или сплава цинка, нанесенным погружением в расплав. В качестве альтернативы, проволоки после активирования поверхности могут перемещаться в ванну для цинкования под защитой трубки, наполненной нагретым восстановительным газом или газовой смесью из аргона, азота и/или водорода. Указанная возможная предварительная обработка предназначена для блокирования активированной поверхности от доступа воздуха или кислородного загрязнения и, таким образом, для исключения образования оксидов на активированной поверхности. Следовательно, указанная возможная предварительная обработка способствует хорошему сцеплению поверхности металлического материала с позднее образуемым защитным покрытием или антикоррозионным покрытием.

Чтобы полностью изолировать место соединения от коррозионной среды, предпочтительно, место соединения закрашено соединением, содержащим такие же элементы, что и в указанных первом или втором металлических защитных покрытиях. Окраска может покрывать участок длиной меньше 20 см, например, на 10 см или 5 см, вдоль первой и второй бронепроволок, от места соединения.

В соответствии со вторым аспектом настоящего изобретения, предложена проволока в сборе или составная проволока, содержащая: по меньшей мере один первый участок, снабженный первой проволокой, обладающей первой прочностью на разрыв, указанная первая проволока выполнена из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не превышает 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

по меньшей мере один второй участок, снабженный второй проволокой, обладающей второй прочностью на разрыв, указанная вторая проволока выполнена из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не превышает 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

указанные первая проволока и вторая проволока соединены друг с другом в продольном направлении в месте соединения, которое обладает третьей прочностью на разрыв,

при этом третья прочность на разрыв составляет по меньшей мере более 80% от меньшей прочности на разрыв из первой прочности на разрыв и второй прочности на разрыв.

Множество составных проволок может быть намотано по меньшей мере на часть силового кабеля. Предпочтительно, силовой кабель содержит по меньшей мере один кольцеобразный слой бронирования, выполненный из указанных составных проволок.

В соответствии с третьим аспектом настоящего изобретения, предложен способ изготовления кабелей передачи электрической энергии, включающий в себя этапы, на которых:

(а) получают первую бронепроволоку, имеющую два конца и обладающую первой прочностью на разрыв, указанные первые бронепроволоки выполнены из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не превышает 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

(b) получают вторую бронепроволоку, имеющую два конца и обладающую второй прочностью на разрыв, указанные вторые бронепроволоки выполнены из второго металлического материала, на который нанесено второе металлическое защитное покрытие, толщина которого не превышает 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

(c) удаляют первое металлическое защитное покрытие с одного конца указанных первых бронепроволок для получения первого конца с указанным первым металлическим материалом,

(d) удаляют указанное второе металлическое защитное покрытие с одного конца указанных вторых бронепроволок для получения второго конца с указанным вторым металлическим материалом,

(e) соединяют указанные первый конец и второй конец для получения составной бронепроволоки, так что указанные первая бронепроволока и вторая бронепроволока соединены друг с другом в продольном направлении в месте соединения, указанные места соединения обладают третьей прочностью на разрыв, при этом указанная третья прочность на разрыв составляет по меньшей мере более 80% первой прочности на разрыв и второй прочности на разрыв,

(f) окрашивают указанное место соединения, указанный первый конец и указанный второй конец соединением, содержащим такие же элементы, что и в указанных первом или втором металлических защитных покрытиях,

(g) выполняют навивку множества указанных составных бронепроволок для получения по меньшей мере первого участка кабеля для передачи электрической энергии с множеством указанных первых бронепроволок и по меньшей мере второго участка указанного кабеля для передачи электрической энергии с множеством указанных вторых бронепроволок.

Металлическое защитное покрытие удаляют перед соединением первых и вторых бронепроволок. Этот этап вносит вклад в обеспечение высокой прочности на разрыв места соединения. Если защитное покрытие, например цинк, не удалено, то в ходе операции соединения, например сварки, выделение цинка на границах зерен первого или второго материала приведет к потере прочности на разрыв и пластичности. Предварительное удаление металлического защитного покрытия гарантирует хорошие механические свойства.

Применение составной проволоки, которая соответствует изобретению, в качестве бронепроволок для подводных кабелей увеличивает срок использования силовых кабелей, так как выделение тепла из-за магнитных потерь силового кабеля может быть скорректировано с помощью бронепроволок различных типов. Одновременно, при изготовлении силового кабеля, в частности для бронирования в соответствии с изобретением, по-прежнему может осуществляться такой же процесс, что и при бронировании непрерывных проволок. Кроме того, размер силового кабеля не изменится из-за составных проволок. Следовательно, не ухудшатся механические свойства силового кабеля. Более того, общая стоимость изготовления кабеля в соответствии с настоящим изобретением меньше стоимости изготовления других хорошо известных кабелей для передачи электрической энергии, которые содержат секции с разным выделением тепла.

Краткое описание чертежей

Изобретение будет лучше понятно из последующего подробного описания, приведенного вместе с примерами, которые не ограничивают изобретение, и со ссылками на приложенные чертежи, на которых:

фиг. 1 - вид, показывающий силовой высоковольтный кабель, соответствующий уровню техники;

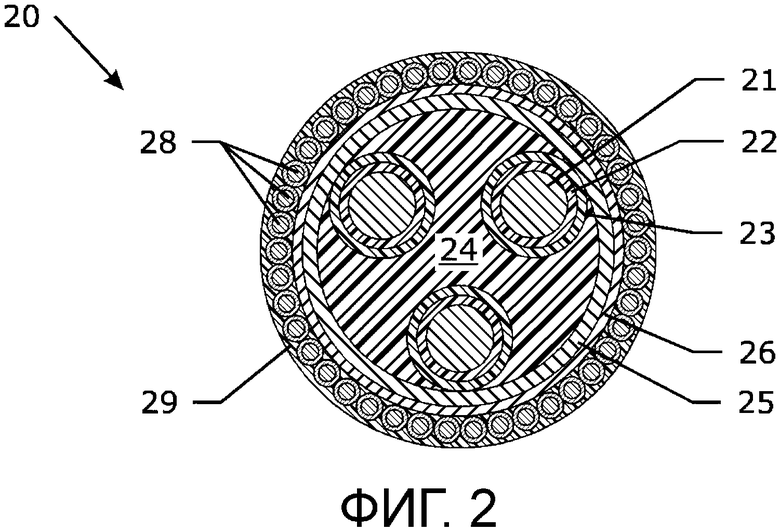

фиг. 2 - вид, показывающий поперечное сечение трехфазного силового кабеля с бронепроволоками;

фиг. 3 - вид, показывающий поперечное сечение вдоль продольного направления сваренного бронированного провода, соответствующего настоящему изобретению.

Вариант (варианты) осуществления изобретения

На фиг. 2 показано поперечное сечение трехфазного подводного силового кабеля, бронированного стальными проволоками в соответствии с настоящим изобретением. Он содержит компактный, витой, неизолированный проводник 21 с экраном 22 проводника. Для того чтобы проводники не касались друг друга, предусмотрен экран 23 изоляции. Изолированные проводники объединены в кабель вместе наполнителем 24 с помощью скрепляющей ленты, за которой следует оболочка 25 из свинцового сплава. Оболочка 25 из свинцового сплава часто нужна из-за жестких условий среды, накладываемых на подводные кабели. Оболочка 25 обычно закрыта внешним слоем 26, содержащим обшивку из полиэтилена (РЕ) или поливинилхлорида (PVC). Эта конструкция армирована слоем 28 бронирования из стальных проволок. В соответствии с изобретением, использованные стальные проволоки 28 могут быть сваренными стальными проволоками с гальваническим слоем сцепления для сильной антикоррозийной защиты. Предпочтительно, снаружи слоя 28 бронирования предусмотрена внешняя оболочка 29, такая как оболочка из PVC, или сшитого полиэтилена (XLPE), или из комбинации слоев PVC и XLPE.

На фиг. 3 показано продольное сечение сваренной бронепроволоки 30. В этом примере сваренная бронепроволока 30 содержит проволоку двух типов: низкоуглеродистую проволоку 31, например, низкоуглеродистую проволоку марки 65 в соответствии с EN10257-2, и проволоку 33 из нержавеющей стали, например нержавеющей стали марки AISI 302. На обе проволоки нанесено антикоррозионное защитное покрытие, например, цинк 32, 34.

На стальную проволоку, то есть низкоуглеродистую проволоку марки 65 или проволоку из нержавеющей стали марки AISI 302, которая имеет диаметр 6 мм, сначала наносят покрытие в соответствии со следующим процессом.

Указанную стальную проволоку сначала обезжиривают в ванне для обезжиривания (которая содержит фосфорную кислоту) при температуре от 30°C до 80°C в течение нескольких секунд. В ванне предусмотрено ультразвуковой генератор для обезжиривания. В качестве альтернативы, эту стальную проволоку сначала могут обезжирить в щелочной ванне для обезжиривания (которая содержит NaOH) при температуре от 30°C до 80°C в течение нескольких секунд.

После этого следует этап травления, в ходе которого стальную проволоку опускают в ванну для травления (содержащую 100 - 500 г/л серной кислоты) при температуре от 20°C до 30°C. После чего следует другое последующее травление, осуществляемое путем погружения на короткое время стальной проволоки в ванну для травления (содержащую 100 - 500 г/л серной кислоты) при температуре от 20°C до 30°C для дополнительного удаления оксида с поверхности стальной проволоки. На всех этапах травления для достижения достаточного активирования может помочь электрический ток.

После второго этапа травления стальную проволоку немедленно погружают в электролитическую ванну (содержащую 10 - 100 г/л сульфата цинка) при температуре от 20°C до 40°C на время, составляющее от десятков до сотен секунд. Далее стальную проволоку обрабатывают в ванне для флюсования. Температуру ванны для флюсования поддерживают в диапазоне от 50°C до 90°C, предпочтительно, чтобы температура составляла 70°C. Далее удаляют излишки флюса. Далее стальную проволоку погружают в ванну для цинкования, температура которой поддерживается в диапазоне от 400°C до 500°C.

В качестве альтернативы, после второго процесса травления, стальную проволоку промывают в ванне для промывания текущей водой. В этом примере после удаления лишней воды, проволоки дополнительно перемещают в ванну для цинкования под защитой трубки, заполненной нагретым восстановительным газом или газовой смесью из аргона, азота и/или водорода. Предпочтительно, до ванны для цинкования проволоки нагревают до температуры в диапазоне от 400°C до 900°C в трубке.

Покрытие из цинка формируют на поверхности проволоки из нержавеющей стали с помощью процесса цинкования. После горячего цинкования, для регулирования толщины покрытия может быть использовано протирание лентой или струей, протирание углем или магнитное протирание. Например, толщина цинкового покрытия находится в диапазоне от 100 до 600 г/м2, например, равна 200, 300 или 400 г/м2. Далее проволоку охлаждают в воздухе или, предпочтительно, с помощью воды. Образуется непрерывное, равномерное, не содержащее пустот покрытие.

Чтобы изготовить сваренную проволоку, соответствующую настоящему изобретению, покрытие проволок из низкоуглеродистой стали с покрытием, а также проволок из нержавеющей стали с покрытием, отдирают с одного конца проволок, например, на от 5 мм до 5 см от конца. Оголенную проволоку из низкоуглеродистой стали и оголенную проволоку из нержавеющей стали сваривают, например, с помощью сварки встык оплавлением или сварки встык электросопротивлением. Область 36 сварки между двумя проволоками, как показано на фиг. 3, поддерживают тонкой, равной, например, от 0,5 мм до 1 см и, предпочтительно, от 0,5 мм до 2 мм. Область сварки на наружной поверхности сваренной проволоки шлифуют и далее окрашивают эмалями 38 на основе цинка, как показано на фиг. 3.

Было изготовлено, протестировано и сравнено четыре типа проволоки: тип (I) проволоки из низкоуглеродистой стали стандартной марки 65, тип (II) проволоки из нержавеющей стали стандартной марки AISI 302, тип (III) сваренной проволоки и тип (IV) сваренной проволоки, которые обе изготовлены путем сваривания проволоки типа (I) с цинковым покрытием и проволоки типа (II) с цинковым покрытием. Сваренная проволока типа (III) выполнена с помощью сварки встык оплавлением, а сваренная проволока типа (IV) выполнена с помощью сварки встык электросопротивлением.

До сварки цинковое покрытие в намеченной области сварки проволоки типа (I) и проволоки типа (II) удаляют с помощью механической очистки. Далее эту намеченную область сварки обрабатывают с помощью травления соляной кислотой для исключения межзеренной коррозии, которая может иметь место из-за выделения примесей, например, цинка во время и после сварки.

Измеряли прочность на разрыв или предел прочности соответственно проволоки четырех типов. Прочность на разрыв представляет собой максимальное напряжение, которое может выдержать материал, когда его растягивают или тянут, до повреждения или разрушения. Прочность на разрыв определяют путем проведения испытания на разрыв. Два конца испытываемой проволоки захватывают соответственно двумя поперечными головками машины для испытания на разрыв. Поперечные головки отрегулированы под длину образца и выполнены с возможностью приложения напряжения к испытываемому образцу. Диаметр испытываемых проволок всех четырех типов одинаков, то есть составляет примерно 6 мм. Для каждого испытания длина проволоки между двумя поперечными головками составляла примерно 25 см. Проволоки типа (I) и типа (II) являются непрерывными проволоками, то есть без сварки или каких-либо средств соединения. При этом для проволок типа (III) и типа (IV), когда зафиксирована проволока, в середине двух поперечных головок расположена область сварки двух непрерывных частей. В ходе испытания записывали зависимость расчетного напряжения и деформации. Наивысшая точка кривой напряжение-деформация представляет собой прочность на разрыв. В таблице 1 перечислены приложенная максимальная сила, прочность на разрыв, предел прочности при разрыве и удлинение при разрушении проволок четырех типов.

Как показано в таблице 1, средняя прочность на разрыв проволоки типа (I) составляет примерно 814 МПа, а средняя прочность на разрыв проволоки типа (II) составляет примерно 672 МПа, что меньше, чем для типа (I). Средняя прочность на разрыв проволоки типа (III) составляет 577 МПа, а средняя прочность на разрыв проволоки типа (IV) составляет 646 МПа, при этом указанные два значения составляют более 80% от значения для проволоки типа (II), что равно 672 * 80% = 537,6. Также заметим, что при испытании на разрыв для проволоки типа (III), точка разрыва находилась в области сварки. При этом для проволоки типа (IV), точка разрыва расположена вне области сварки, в секции проволоки типа (II) сваренной проволоки. Эти испытания показывают, что сваренные проволоки обладают прочностью на разрыв, достаточной для удовлетворения требованию к бронепроволокам для силовых кабелей, в частности это касается сваренной проволоки типа (IV), которая работает даже лучше непрерывной проволоки без сварки.

Кроме того, предел прочности при разрыве (RP0.2) сваренных проволок двух типов немного больше аналогичного значения для проволоки типа (II). Среднее удлинение А (%) при разрушении проволок типа (III) и типа (IV) равно соответственно 10% и 24%, что сильно превосходит 6% из требований для бронепроволоки.

Таблица 1: Перечислены диаметр проволок в мм, приложенная максимальная сила F(Н), прочность на разрыв Rm(МПа), предел прочности при разрыве RP0.2(МПа) и удлинение A (%) при разрушении проволок четырех типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ БРОНЕПРОВОЛОКИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2006 |

|

RU2320041C1 |

| ПОДВОДНОЕ УСТРОЙСТВО БОЛЬШОЙ ПРОТЯЖЕННОСТИ С ВОЛОКОННО-ОПТИЧЕСКИМИ ЭЛЕМЕНТАМИ (ВАРИАНТЫ) | 1990 |

|

RU2087015C1 |

| ОПТИЧЕСКИЙ КАБЕЛЬ | 1992 |

|

RU2017246C1 |

| СИЛОВОЙ СОСТАВНОЙ КАБЕЛЬ | 2007 |

|

RU2451154C2 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРИЧЕСКИЙ ПЕРЕДАЮЩИЙ КАБЕЛЬ | 2010 |

|

RU2530039C2 |

| СТАБИЛИЗИРОВАННЫЕ ЗАЩИТНЫМ КОЛЛОИДОМ ПОЛИМЕРНЫЕ ДИСПЕРГИРУЕМЫЕ ПОРОШКИ | 2006 |

|

RU2339592C2 |

| КРУГЛЫЙ ВОЛНОВОД СО СЛОИСТЫМ ЗАПОЛНЕНИЕМ | 1994 |

|

RU2117364C1 |

| КАБЕЛЬ МОНТАЖНЫЙ БРОНИРОВАННЫЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, В ТОМ ЧИСЛЕ ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2015 |

|

RU2658308C2 |

| СОСТАВНОЙ КАБЕЛЬ | 2007 |

|

RU2451155C2 |

| СПОСОБ УСТАНОВКИ И СИСТЕМА ДЛЯ ВОЗДУШНЫХ ПРОВОДОВ | 2017 |

|

RU2728769C2 |

Кабель для передачи электрической энергии, содержащий: по меньшей мере один первый участок, снабженный множеством первых бронепроволок, обладающих первой прочностью на разрыв, указанное множество первых бронепроволок выполнены из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1, по меньшей мере один второй участок, снабженный множеством вторых бронепроволок, обладающих второй прочностью на разрыв, указанное множество вторых бронепроволок выполнены из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1, каждая из указанного множества нескольких первых бронепроволок соединена в продольном направлении с одной из указанного множества нескольких вторых бронепроволок в месте соединения, которое обладает третьей прочностью на разрыв, при этом третья прочность на разрыв составляет по меньшей мере более 80% от меньшей прочности на разрыв из первой прочности на разрыв и второй прочности на разрыв. 3 н. и 12 з.п. ф-лы, 3 ил.

1. Кабель для передачи электрической энергии, содержащий:

по меньшей мере один первый участок, снабженный множеством первых бронепроволок, обладающих первой прочностью на разрыв, указанное множество первых бронепроволок выполнены из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

по меньшей мере один второй участок, снабженный множеством вторых бронепроволок, обладающих второй прочностью на разрыв, указанное множество вторых бронепроволок выполнены из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

каждая из указанного множества первых бронепроволок соединена в продольном направлении с одной из указанного множества вторых бронепроволок в месте соединения, причем место соединения обладает третьей прочностью на разрыв,

при этом третья прочность на разрыв составляет по меньшей мере более 80% от меньшей прочности на разрыв из первой прочности на разрыв и второй прочности на разрыв.

2. Кабель для передачи электрической энергии по п. 1, который является трехфазным подводным кабелем для передачи электрической энергии.

3. Кабель для передачи электрической энергии по п. 1 или 2, в котором первый металлический материал является углеродистой сталью.

4. Кабель для передачи электрической энергии по любому из пп. 1 - 3, в котором второй металлический материал выбран из следующих материалов: аустенитная сталь, медь, бронза, латунь, композиционный материал и сплавы.

5. Кабель для передачи электрической энергии по п. 4, в котором аустенитная сталь является аустенитной нержавеющей сталью.

6. Кабель для передачи электрической энергии по любому из пп. 1 - 5, в котором по меньшей мере одна из указанного множества первых бронепроволок соединена в продольном направлении с одной из указанного множества вторых бронепроволок с помощью сварного соединения встык, которое включает в себя соединение путем сварки электросопротивлением, стыковую сварку оплавления и соединение путем газовольфрамовой дуговой сварки.

7. Кабель для передачи электрической энергии по любому из пп. 1 - 6, в котором диаметр указанного множества первых бронепроволок совпадает с диаметром указанного множества вторых бронепроволок.

8. Кабель для передачи электрической энергии по любому из пп. 1 - 7, в котором указанные первое и второе металлические защитные покрытия выбраны из цинка, алюминия, сплава цинка или сплава алюминия.

9. Кабель для передачи электрической энергии по любому из пп. 1 - 8, в котором толщина первого и второго металлических защитных покрытий находится в диапазоне от 200 до 600 г/м2.

10. Кабель для передачи электрической энергии по любому из пп. 1 - 9, в котором указанные первый и второй металлические защитные покрытия представляют собой покрытия из цинка и/или сплава цинка, наносимые погружением в расплав.

11. Кабель для передачи электрической энергии по п. 10, в котором указанная поверхность первого металлического материала и/или второго металлического материала получена путем предварительной обработки, заключающейся в электроосаждении покрытия из никеля, цинка и/или сплава цинка или путем перемещения в ванну для цинкования под защитой трубки, наполненной нагретым восстановительным газом или газовой смесью из аргона, азота и/или водорода.

12. Кабель для передачи электрической энергии по любому из пп. 1 - 11, в котором место соединения окрашено составом, содержащим такие же элементы, что и в указанных первом или втором металлических защитных покрытиях.

13. Кабель для передачи электрической энергии по п. 12, в котором указанная окраска покрывает участок длиной меньше 20 см вдоль первой и второй бронепроволок от места соединения.

14. Составная проволока, содержащая:

по меньшей мере один первый участок с первой проволокой, обладающей первой прочностью на разрыв, указанная первая проволока выполнена из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

по меньшей мере один второй участок со второй проволокой, обладающей второй прочностью на разрыв, указанная вторая проволока выполнена из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

указанные первая и вторая проволоки соединены в продольном направлении друг с другом в месте соединения, которое обладает третьей прочностью на разрыв,

при этом третья прочность на разрыв составляет по меньшей мере более 80% от меньшей прочности на разрыв из первой прочности на разрыв и второй прочности на разрыв.

15. Способ изготовления кабелей для передачи электрической энергии, включающий этапы, на которых:

(а) получают первую бронепроволоку, имеющую два конца и обладающую первой прочностью на разрыв, указанная первая бронепроволока изготовлена из первого металлического материала, покрытого первым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный первый металлический материал обладает первой магнитной проницаемостью μ1,

(b) получают вторую бронепроволоку, имеющую два конца и обладающую второй прочностью на разрыв, указанная вторая бронепроволока изготовлена из второго металлического материала, покрытого вторым металлическим защитным покрытием, толщина которого не более 100 г/м2, указанный второй металлический материал обладает второй магнитной проницаемостью μ2 и μ2 ≠ μ1,

(c) удаляют указанное первое металлическое защитное покрытие с одного конца указанной первой бронепроволоки для получения первого конца с указанным первым металлическим материалом,

(d) удаляют указанное второе металлическое защитное покрытие с одного конца указанной второй бронепроволоки для получения второго конца с указанным вторым металлическим материалом,

(e) соединяют указанные первый конец и второй конец для образования составной бронепроволоки, таким образом, что указанные первая бронепроволока и вторая бронепроволока соединены друг с другом в продольном направлении в месте соединения, причем указанное место соединения обладает третьей прочностью на разрыв, при этом указанная третья прочность на разрыв составляет по меньшей мере более 80% первой прочности на разрыв и второй прочности на разрыв,

(f) окрашивают указанное место соединения, указанный первый конец и указанный второй конец составом, содержащим такие же элементы, что и в указанных первом или втором металлических защитных покрытиях,

(g) навивают множество указанных составных бронепроволок для получения по меньшей мере одного первого участка кабеля для передачи электрической энергии с множеством указанных первых бронепроволок и по меньшей мере одного второго участка кабеля для передачи электрической энергии с множеством указанных вторых бронепроволок.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Бурильное устройство для скоростной отрывки шурфов | 1953 |

|

SU110535A1 |

Авторы

Даты

2020-02-28—Публикация

2016-11-08—Подача