Изобретение относится к области электротехники, в частности, к производству алюминиевых электролитических конденсаторов (далее - АОЭК), на номинальное напряжение 160-450 В с диапазоном рабочих температур от минус 60 до плюс 125°С.

Одной из наиболее актуальных задач разработки АОЭК является расширение диапазона рабочих температур. Параметры и надежную работу АОЭК во всем диапазоне рабочих температур для каждого определенного диапазона номинальных напряжений обеспечивает рабочий электролит, а точнее, его состав. Электролит должен оставаться в жидком агрегатном состоянии во в всем диапазоне рабочих температур конденсатора, при этом его состав не должно изменяться за счет улетучивания компонентов с низкой температурой кипения, то есть компоненты с температурой кипения ниже верхнего предела рабочей температуры конденсатора должны образовывать азеотропную смесь с более высококипящими компонентами электролита. Удельное сопротивление рабочего электролита должно быть насколько возможно низким, так как от него зависят значения таких параметров АОЭК, как полное и эквивалентное последовательное сопротивление, тангенс угла диэлектрических потерь. При этом напряжение пробоя электролита должно превышать рабочее напряжение конденсатора.

Известен электролит для конденсатора и алюминиевый электролитический конденсатор с таким электролитом, описанный в патенте US 4399489 H01G 9/00, опубл. 16.08.1983, содержащий смешанный органический растворитель, включающий N-метилпирролидон и этиленгликоль, а также аммонийные соли борсодержащих соединений, обеспечивающий работу конденсаторов при температуре до 150°С, но предназначенный для рабочего напряжения не более 200 В, и имеющий высокое удельное сопротивление.

Известен электролит для конденсатора и алюминиевый электролитический конденсатор с таким электролитом, описанный в патенте US 5496481 H01G 9/145, опубл. 5.03.1996, содержащий смешанный органический растворитель, включающий гамма-бутиролактон и этиленгликоль, третичный алифатический амин, карбоновую кислоту, имеющую не меньше двух кислотных групп и воду, предназначенный для конденсаторов напряжением до 500 В, обеспечивающий длительный срок службы, но рассчитанный на диапазон температур от минус 55°С до плюс 105°С.

Известен электролит для конденсатора и алюминиевый электролитический конденсатор с таким электролитом, описанный в патенте RU 2358348 H01G 9/035, H01G 9/145, опубл. 10.06.2009, содержащий смешанный органический растворитель, включающий гамма-бутиролактон и диметилформамид, дикарбоновую кислоту или ее соль в качестве ионогена, третичный алифатический амин, борную кислоту, нитросоединение для поглощения газов, а также некоторые специальные добавки. Этот электролит обеспечивает длительный срок службы конденсаторов номинальным напряжением от 100 до 350 В и хорошие низкотемпературные характеристики конденсаторов, однако из-за высокого содержания высоколетучего сорастворителя (N,N-диметилформамида) данный электролит не способен обеспечивать необходимый срок службы конденсаторов на верхней границе температурного диапазона, не обеспечивает работу конденсаторов свыше 350 В, а также не обеспечивает низкое сопротивление конденсатора при нормальных условиях.

Наиболее близким является электролит для конденсатора, способ его приготовления и алюминиевый электролитический конденсатор с таким электролитом, описанный в патенте RU 2393569 H01G 9/035, H01G 9/145, опубл. 27.06.2010, содержащий смешанный органический растворитель, включающий гамма-бутиролактон, два амидных растворителя, дикарбоновую кислоту или ее соль, третичный алифатический амин, борную кислоту, полисахарид, дополнительно включающий этиленгликоль и/или другой многоатомный спирт, ароматическое нитросоединение и деионизованную воду. Данный электролит обеспечивает длительный срок службы конденсатора напряжением 400-450 В, низкое сопротивление при нормальных условиях и хорошие низкотемпературные характеристики конденсаторов, однако, из-за низкой температуры кипения применение данного электролита возможно только при температуре до +105°С.

Задача изобретения состоит в решении проблемы повышения значения верхней границы рабочей температуры и недостаточного срока службы конденсатора, а при ее осуществлении обеспечивается следующий технический результат: увеличение верхней границы рабочего диапазона температур конденсатора до плюс 125°С, при этом нижняя граница остается на уровне минус 60°С, а также увеличение срока службы конденсаторов.

Технический результат достигается за счет того, что в рабочий электролит на основе гамма-бутиролактона в качестве сорастворителя добавляется N-метилпирролидон, обладающей более низкой летучестью по сравнению с другими возможными сорастворителями; высокое напряжение пробоя и низкое удельное сопротивление электролита достигаются за счет подбора концентраций борной и дикарбоновой кислоты, при этом регулируется количество воды в электролите. Порядок введения компонентов в электролит позволяет разделить во времени различные реакции, протекающие при его приготовлении, что способствует устранению конкурентных процессов. Такой технологический процесс позволяет обеспечить полное растворение всех компонентов, и, соответственно, гомогенность смеси таким образом, что ни один из компонентов электролита не переходит в твердое или газообразное состояние во всем диапазоне рабочих температур конденсатора. Также при приготовлении рабочего электролита и в процессе изготовления конденсатора с целью предотвращения изменения свойств электролита и, соответственно, конденсатора, в процессе работы должна быть достигнута температура, равная верхней границе рабочего диапазона температур конденсатора, либо превышающая ее, что обеспечивает необходимый срок эксплуатации.

Существенными признаками изобретения являются соотношение концентраций растворителей, оптимальная концентрация борной и дикарбоновой кислот, контроль содержания воды в электролите, применение технологического процесса с определенным температурным режимом, разделение во времени протекающих при приготовлении рабочего электролита реакций.

Осуществление поставленной задачи состоит в добавлении различных сорастворителей в состав рабочего электролита на основе гамма-бутиролактона, который в силу низкой летучести, малой коррозионной активности и высокой температуры кипения обеспечивает необходимый срок службы конденсатора и его работу при повышенных температурах. В то же время температура замерзания гамма-бутиролактона равна минус 42°С, что недостаточно для обеспечения работы конденсатора вблизи нижней границы температурного диапазона. Для снижения температуры замерзания рабочего электролита необходимо добавить сорастворитель, способный образовывать азеотропную смесь с ГБЛ, имеющую более низкую температуру замерзания. В качестве сорастворителей могут быть использованы пирролидоны, а именно, N-метилпирролидон, 2-пирролидон; нитрилы, а именно, пропионитрил, 3-метоксипропионитрил; циклические карбонаты, такие как пропиленкарбонат, этиленкарбонат и т.д.; формамиды, например, N,N-диметилформамид, N-метилформамид; эфиры, такие как метилформиат, метилацетат, этилацетат.

Для улучшения смачиваемости сепаратора рабочим электролитом также могут добавляться сорастворители, такие как многоатомные спирты и их эфиры, например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, глицерин, 2-метоксиэтанол, этоксиэтанол.

При использовании борной кислоты и многоатомных спиртов в результате реакции этерификации происходит образование проводящих ионов и воды. Природа многоатомных спиртов и их производных оказывает значительное влияние на протекание реакции этерификации. Варьируя разновидность и концентрацию спирта можно обеспечить увеличение электропроводности, однако необходимо учитывать количество образующейся воды. Увеличение содержания воды, с одной стороны, способствует снижению удельного сопротивления электролита и улучшает способность электролита к образованию оксида алюминия (формующую способность), с другой стороны, приводит к уменьшению температурного диапазона работы электролита и конденсатора, и способствует росту давления внутри конденсатора в процессе его работы вследствие образования газообразного водорода при электролизе воды. Поэтому содержание воды в электролите должно контролироваться и не превышать максимальных экспериментально определенных значений. Если содержание воды ниже оптимального, то она также может быть добавлена в состав рабочего электролита.

Для обеспечения ионной проводимости электролита и обеспечения необходимого рабочего напряжения в систему растворителей необходимо добавить ионогены, в качестве которых могут применяться моно- и дикарбоновые кислоты, их соли, а также неорганические кислоты.

Примерами монокарбоновых кислот являются алифатические, такие как масляная, изомасляная, валериановая, нонановая, олеиновая, стеариновая; ароматические, например, бензойная. Также могут применяться аммонийные соли карбоновых кислот, например, бензоат аммония.

Примерами дикарбоновых кислот являются янтарная; глутаровая; адипиновая; себациновая; азелаиновая; 1,10-декандионовая; 1,6-декандионовая; 1,6-декандикарбоновая; бутилоктандионовая; тридекандикарбоновая; 2-метилнонандикарбоновая.

Примерами аммонийных солей дикарбоновых кислот являются сукцинат аммония; адипат аммония; себацинат диаммония; 1,10-декандиоат диаммония; 1,6-декандиоат диаммония; 1,6-декандикарбонат диаммония; бутилоктандиоат диаммония; 2-метилнонандикарбонат диаммония.

Примерами неорганических кислот и их солей являются ортофосфорная кислота, аммоний фосфорнокислый одно- и двузамещенный, борная кислота, аммония биборат тетрагидрат, аммония пентаборат, а также оксиды, обладающие кислотными свойствами, например, оксид бора.

Для обеспечения растворимости ионогенов и стабилизации кислотности электролита используются амины.

Примерами вторичных аминов являются диэтиламин, диэтаноламин, дибутиламин, диизобутиламин.

Примерами третичных аминов являются триэтиламин, триэтаноламин, этилдиизопропиламин, трипропиламин, трибутиламин.

Также возможно использование различных добавок для придания рабочему электролиту специфических свойств. В качестве добавок для поглощения выделяющихся при работе конденсатора газов используются нитроароматические соединения, например, 2-нитроанизол, 4-нитроанизол, 3-нитробензойная кислота, 4-нитробензойная кислота, нитробензиловый спирт, нитроацетофенон; а также хиноны, в частности, гидрохинон, кроме того, данной способностью обладает анилин.

Наилучшим сорастворителем для снижения температуры замерзания электролита на основе гамма-бутиролактона (ГБЛ), является N-метилпирролидон (МП). Несмотря на то, что его температура замерзания всего минус 24°С, температура замерзания данной смеси характеризуется резким отклонением от аддитивности и снижается ниже минус 70°С. Использование N,N-диметилформамида ограничивает срок службы уже при температуре +105°С. Применение N,N-диметилформамида при температуре 125°С в конденсаторах напряжением 450 В при подаче больших значений пульсирующего рабочего тока, приводит к катастрофическим отказам конденсатора вследствие ускорения процесса растворения оксида алюминия данным растворителем при повышенных температурах. Использование N-метилформамида, обладающего высокой температурой кипения 196°С и меньшей активностью по отношению к оксиду алюминия по сравнению с N,N-диметилформамидом, позволяет достичь низкого сопротивления электролита при нормальных условиях, а также при пониженной температуре. Однако, данный растворитель не образует азеотропы с другими растворителями, что может приводить к нарушению гомогенности состава рабочего электролита при повышенных температурах. Применение нитрилов, например, 3-метоксипропионитрила, позволяет достичь сходных результатов рабочего электролита при повышенных температурах, как при использовании МП, однако при пониженных температурах сопротивление электролита будет выше. Таким образом, использование МП позволяет получить рабочий электролит, наилучшим образом соответствующий поставленной задаче. При этом, чрезмерное увеличение содержания МП относительно содержания ГБЛ приводит к ухудшению низкотемпературных свойств электролита.

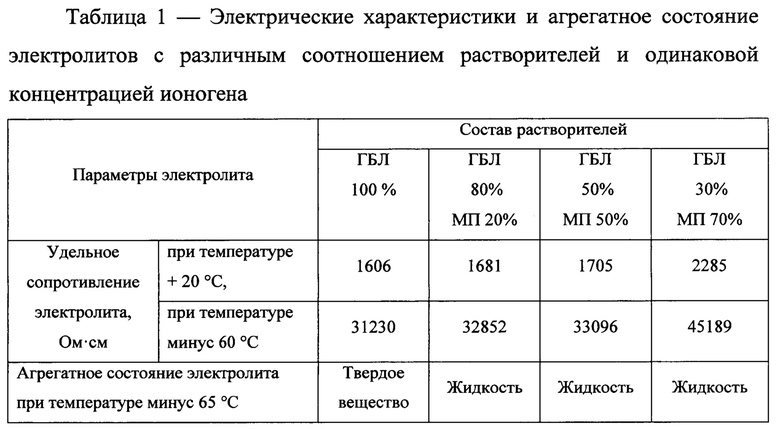

Параметры рабочих электролитов с различным соотношением ГБЛ и МП приведены в таблице 1.

Как видно из данных, представленных в таблице 1, чрезмерное увеличение содержания МП относительно ГБЛ приводит к ухудшению низкотемпературных характеристик электролита. Однако, при отсутствии сорастворителей, электролит на основе гамма-бутиролактона не обеспечивает необходимый конструктивно-технологический запас (КТЗ) конденсатора при пониженных температурах.

Многоатомные спирты и их эфиры, такие как этиленгликоль и 2-метоксиэтанол улучшают смачиваемость и облегчают технологический процесс пропитки рабочим электролитом целлюлозных волокон бумажных сепараторов конденсаторов. Также при применении борной кислоты они используются для регулирования электропроводности электролита и содержания в нем воды за счет реакции образования гликоль-боратов. Этиленгликоль легче вступает в реакцию с борной кислотой, чем другие многоатомные спирты, что способствует снижению сопротивления рабочего электролита при нормальных условиях и пониженных температурах. Одновременно протекающая реакция проходит с образованием молекул воды, что может негативно сказаться на высокотемпературных характеристиках электролита. Таким образом, в процессе приготовления электролита необходимо контролировать содержание воды в рабочем электролите, которое не должно превышать 2,5%. В случае увеличения данного значения не обеспечиваются высокотемпературные характеристики электролита и конденсатора. При меньших значениях вода может быть добавлена в состав при приготовлении.

Ионоген должен обеспечивать необходимое напряжение пробоя и, одновременно, минимальное сопротивление. Напряжение пробоя рабочего электролита увеличивается вместе с длиной углеродной цепочки карбоновой кислоты. Вместе с тем падает растворимость кислот и степень диссоциации кислотных групп. Дикарбоновые кислоты имеют лучшую растворимость по сравнению с монокарбоновыми с той же длиной цепи. При этом диссоциация у дикарбоновых кислот происходит по обеим кислотным группам, хотя константа диссоциации второй группы и ниже, чем у первой. Необходимое напряжение пробоя обеспечивается себациновой кислотой.

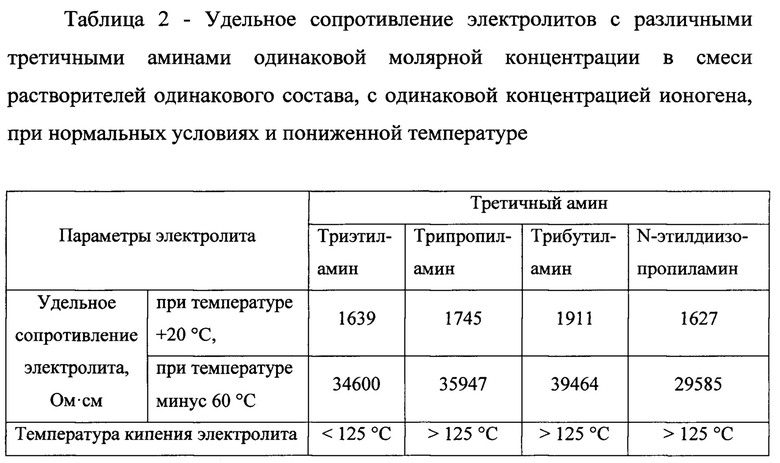

По мере увеличения длины углеродных цепочек заместителей, у аминов наблюдается рост температуры плавления и кипения. Температурный диапазон жидкой фазы вторичных аминов уже, чем у третичных аминов с такими же радикалами. Также на свойства аминов большое влияние оказывает структура радикалов (линейная или разветвленная). Разветвленные углеродные цепочки способствуют лучшей растворимости амина в растворителях, применяемых в рабочих электролитах. По мере увеличения молекулярной массы амина сопротивление электролита растет, также увеличиваются температуры кипения и замерзания электролита. Параметры рабочих электролитов с использованием различных третичных аминов приведены в таблице 2.

Из таблицы 2 видно, что, по мере увеличения длины углеродных цепочек радикалов от двух атомов углерода (у триэтиламина) до четырех (у трибутиламина), сопротивление электролита растет как при н.у., так и при пониженной температуре. В то же время, сопротивление электролита с N-этилдиизопропиламином, молекулярная масса которого выше, чем у триэтиламина, но ниже чем у трипропиламина, не соответствует данной зависимости. Таким образом, N-этилдиизопропиламин, обеспечивающий меньшее сопротивление рабочего электролита, чем амины с меньшей молекулярной массой, и не снижающий температуру кипения электролита ниже заявленного предела в высокотемпературных конденсаторах, является оптимальным для применения в указанном электролите.

В качестве газопоглощающей добавки наиболее предпочтителен нитроанизол, так как он практически не влияет на низкотемпературные свойства электролита. Прочие газопоглощающие добавки в той или иной степени увеличивают сопротивление электролита при пониженных температурах.

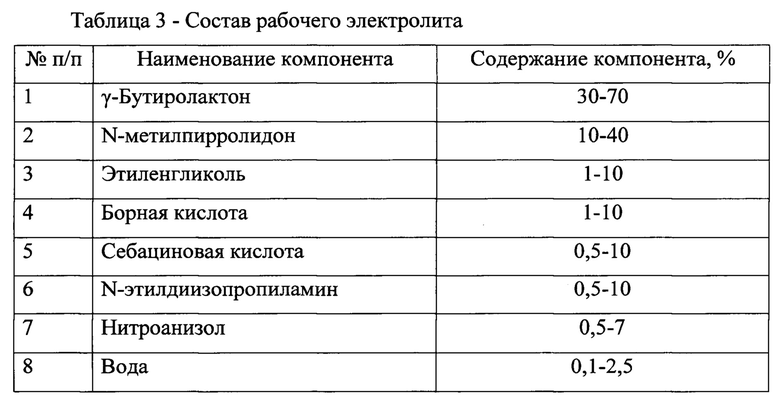

Предлагается электролит следующего состава:

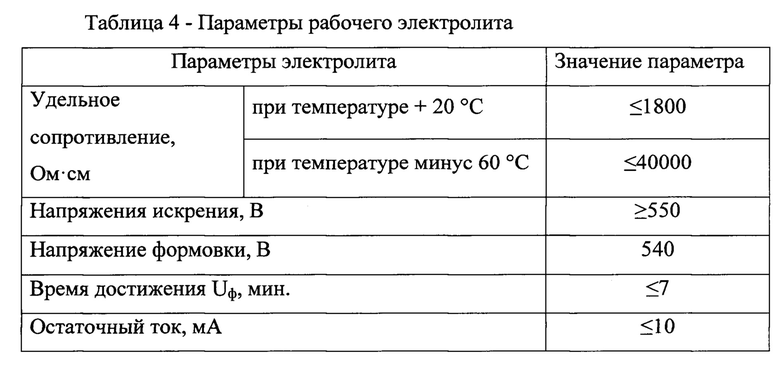

Соотношения указанных компонентов были оптимизированы, что позволило получить оптимальные параметры электролита. Параметры данного электролита отражены в Таблице 4:

Параметры рабочего электролита зависят от режима его приготовления, в ходе которого происходит перемешивание компонентов электролита между собой. Также в процессе приготовления электролита происходит ряд химических реакций, продукты которых оказывают значительное влияние на характеристики электролита.

Сначала производится смешивание растворителей, затем вносятся добавки и борная кислота, далее смесь подвергается нагреву, и при достижении определенной температуры добавляются амин и дикарбоновая кислота, после чего смесь доводится до конечной температуры. В течение всего процесса приготовления раствор подвергается перемешиванию.

Технологический процесс приготовления рабочего электролита включает в себя следующие этапы:

1) загрузка γ-бутиролактона в реактор при температуре окружающей среды. Перемешивание растворителя осуществляется со скоростью 60 оборотов мешалки в минуту;

2) загрузка сорастворителей;

3) загрузка нитроанизола. Перемешивание до полного растворения;

4) загрузка борной кислоты;

5) нагрев смеси для осуществления реакции образования гликоль-бората. По мере образования гликоль-бората борная кислота полностью растворяется. Нагрев производится до температуры не более плюс 115°С;

6) загрузка амина. Перемешивание до полного растворения;

7) загрузка кислоты. Перемешивание до полного растворения;

8) дальнейший нагрев смеси до температуры равной или превышающей верхнюю границу рабочей температуры конденсатора (125°С);

9) остывание смеси до температуры окружающей среды при постоянном перемешивании;

10) перемещение готового электролита в емкость для хранения, не допускающую испарение электролита.

Секция алюминиевого электролитического конденсатора изготавливается из оксидированной анодной и травленой катодной фольги, разделенных расположенным между ними сепараторным материалом, и имеет вид слоистой или спирально намотанной структуры, образованной чередованием электродов и сепаратора. Секция подвергается сушке в вакууме в течение определенного времени при температуре не ниже 65°С, затем подвергается пропитке рабочим электролитом, помещается в корпус и закрывается уплотнительным элементом. При пропитке предпочтительным является чередование давления выше и ниже атмосферного. Затем конденсаторы подвергаются воздействию постоянного тока напряжением, не ниже номинального напряжения конденсатора, и температуры, равной либо превышающей верхнюю границу диапазона рабочих температур конденсатора.

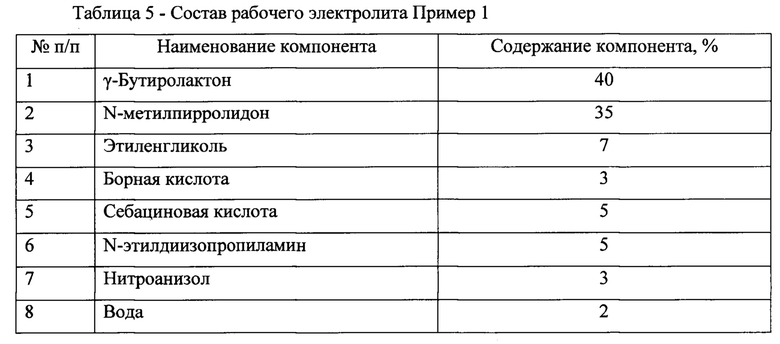

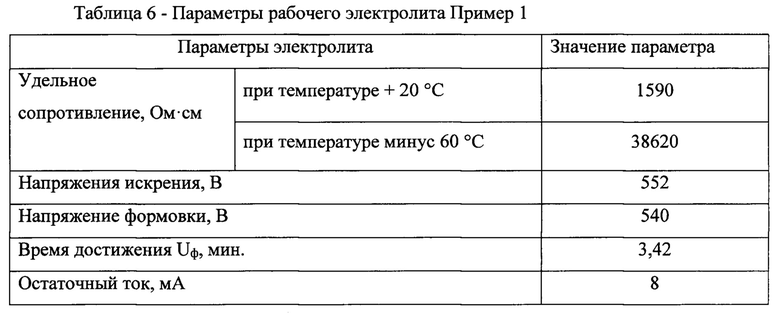

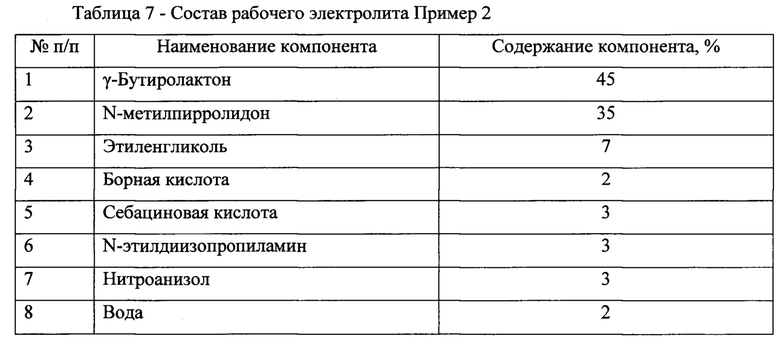

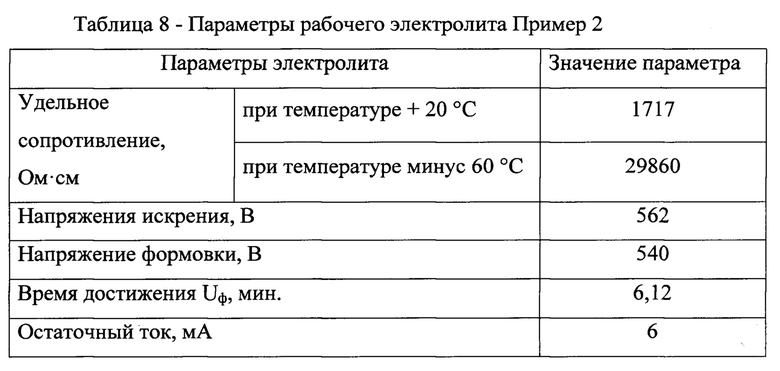

В соответствии с описанным выше процессом приготовления были приготовлены рабочие электролиты. Их состав и параметры соответствуют значениям, приведенным в Таблицах 3 и 4. Составы и параметры электролитов приведены в Таблицах 5-8.

Пример 1.

Пример 2.

Как видно из параметров электролитов Пример 1 и Пример 2, изменение концентрации ионогенов позволяет в пределах установленных параметров рабочих электролитов снижать сопротивление рабочего электролита либо при нормальных условиях, либо при пониженной рабочей температуре, в зависимости от требований, предъявляемых к конкретному номиналу конденсатора. При этом можно в определенных пределах повышать напряжение пробоя электролита, улучшать формующую способность и снижать остаточный ток электролита, следовательно, снижать ток утечки конденсатора.

Пример 3.

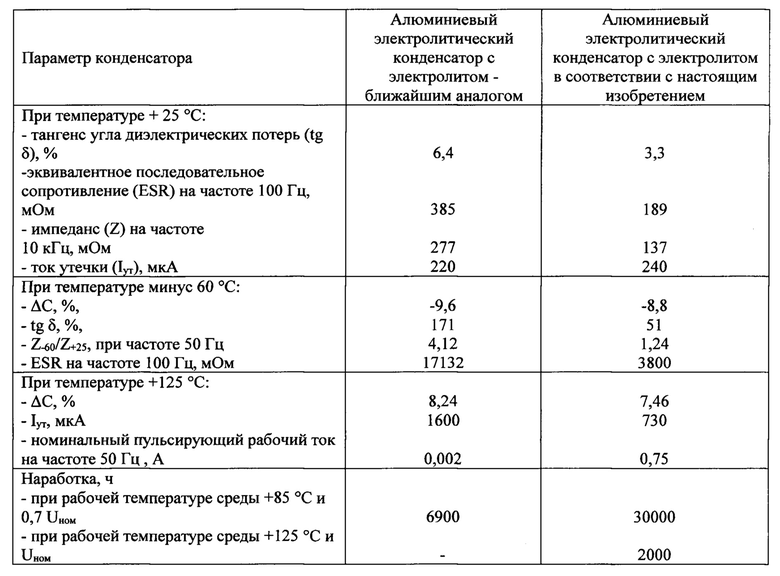

В соответствии с указанным выше способом были изготовлены алюминиевые электролитические конденсаторы. Для изготовления использовался рабочий электролит Пример 2.

Параметры алюминиевых электролитических конденсаторов были измерены, результаты измерений приведены в Таблице 9.

Как видно из параметров, приведенных в Таблице 9, алюминиевые электролитические конденсаторы с использованием электролита в соответствии с настоящим изобретением характеризуются расширенной верхней границей температурного диапазона, увеличенным сроком службы, более низкими значениями tg δ, импеданса, ESR при нормальных условиях, а также снижением значений tg δ, ESR, отношением импедансов при пониженных температурах по сравнению с конденсаторами с использованием электролита-аналога.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий электролит для конденсатора, способ его приготовления и алюминиевый электролитический конденсатор с таким электролитом | 2019 |

|

RU2713639C1 |

| Рабочий электролит для конденсатора, способ его приготовления и алюминиевый электролитический конденсатор с таким электролитом | 2019 |

|

RU2716491C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2009 |

|

RU2393569C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2358348C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2362229C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2307417C1 |

| Рабочий электролит для конденсатора с двойным электрическим слоем, способ его приготовления и конденсатор с этим электролитом | 2015 |

|

RU2612192C1 |

| Электролит для двухслойного электрохимического конденсатора | 2023 |

|

RU2807313C1 |

| Электролит для двухслойного электрохимического конденсатора и способ его приготовления | 2022 |

|

RU2782246C1 |

| ПОЛИМЕРНЫЙ ПРОТОНПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2529187C1 |

Изобретение относится к области электротехники, а именно к алюминиевому оксидно-электролитическому конденсатору на номинальное напряжение 160-450 В с диапазоном рабочих температур от минус 60 до плюс 125°С, а также к рабочему электролиту для него и способу приготовления электролита. Рабочий электролит содержит: смесь органических растворителей на основе гамма-бутиролактона, сорастворитель, выбранный из пирролидонов, нитрилов, циклических карбонатов, формамидов для снижения температуры замерзания, сорастворитель для улучшения смачиваемости сепаратора рабочим электролитом, выбранный из многоатомных спиртов или эфиров, неорганическую кислоту, или ее соль, или оксид, обладающий кислотными свойствами, карбоновую кислоту, амин, газопоглощающую добавку и воду, при этом основной растворитель занимает 30-70 мас. %, сорастворитель для снижения температуры замерзания рабочего электролита - 10-40 мас. %, сорастворитель для улучшения смачиваемости сепаратора - 1-10 мас. %, неорганическая кислота, или ее соль, или кислый оксид - 1-10 мас. %, карбоновая кислота - 0,5-10 мас. %, амин - 0,5-10 мас. %, газопоглощающая добавка - 0,5-7 мас. %, вода - 0,1-2,5 мас. %. Способ приготовления рабочего электролита включает загрузку γ-бутиролактона в реактор при температуре окружающей среды, перемешивание его со скоростью 60 оборотов в минуту, загрузку сорастворителей, нитроанизола и неорганической кислоты, перемешивание смеси до полного растворения, нагрев смеси не выше плюс 115°С, загрузку амина, перемешивание до полного растворения, загрузку карбоновой кислоты, перемешивание до полного растворения, нагрев смеси до температуры, равной или превышающей 125°С, и охлаждение смеси до температуры окружающей среды при постоянном перемешивании. Снижение сопротивления и тангенса угла диэлектрических потерь алюминиевого электролитического конденсатора, а также повышение стабильности характеристик рабочего электролита и конденсатора в диапазоне температур от минус 60 до +125°С в течение всего срока службы конденсатора является техническим результатом изобретения. 3 н. и 6 з.п. ф-лы, 9 табл.

1. Рабочий электролит для алюминиевого электролитического конденсатора на номинальное напряжение 160-450 В с диапазоном рабочих температур от минус 60 до плюс 125°С, в состав которого входят: смесь органических растворителей, где основной растворитель гамма-бутиролактон; сорастворитель для снижения температуры замерзания рабочего электролита из числа пирролидонов, или нитрилов, или циклических карбонатов, или формамидов; сорастворитель для улучшения смачиваемости сепаратора рабочим электролитом из числа многоатомных спиртов или эфиров; неорганическая кислота, или ее соль, или оксид, обладающий кислотными свойствами; карбоновая кислота; амин; газопоглощающая добавка; вода, отличающийся тем, что в электролите основной растворитель занимает 30-70 мас. %; сорастворитель для снижения температуры замерзания рабочего электролита занимает 10-40 мас. %; сорастворитель для улучшения смачиваемости сепаратора занимает 1-10 мас. %; неорганическая кислота, или ее соль, или кислый оксид занимает 1-10 мас. %; карбоновая кислота занимает 0,5-10 мас. %; амин занимает 0,5-10 мас. %; газопоглощающая добавка занимает 0,5-7 мас. %; а вода занимает 0,1-2,5 мас. %.

2. Рабочий электролит по п. 1, отличающийся тем, что сорастворителем для снижения температуры замерзания рабочего электролита является N-метилпирролидон.

3. Рабочий электролит по п. 1, отличающийся тем, что сорастворителем для улучшения смачиваемости сепаратора является этиленгликоль.

4. Рабочий электролит по п. 1, отличающийся тем, что неорганической кислотой является борная кислота.

5. Рабочий электролит по п. 1, отличающийся тем, что карбоновой кислотой является себациновая кислота.

6. Рабочий электролит по п. 1, отличающийся тем, что амином является N-этилдиизопропиламин.

7. Рабочий электролит по п. 1, отличающийся тем, что газопоглощающей добавкой является нитроанизол.

8. Способ приготовления рабочего электролита для алюминиевого электролитического конденсатора на номинальное напряжение 160-450 В и рабочие температуры от минус 60 до 125°С, заключающийся в том, что сорастворители, а именно N-метилпирролидон, этиленгликоль и воду, растворяют в реакторе в гамма-бутиролактоне при комнатной температуре со скоростью перемешивания 60 об/мин, затем в смесь растворителей, также при комнатной температуре, вводят газопоглощающую добавку, а именно нитроанизол, затем загружают в реактор борную кислоту и для ее лучшего растворения производят нагрев смеси до температуры, не превышающей 115°С, затем производят загрузку амина, а именно N-этилдииозпропиламина, и производят перемешивание смеси до его полного растворения, затем производят загрузку карбоновой кислоты, а именно себациновой, и производят перемешивание смеси до ее полного растворения, затем производят нагрев смеси до 125°С или выше, затем проводят охлаждение смеси до комнатной температуры при постоянном перемешивании, при этом основной растворитель занимает 30-70 мас. %; сорастворитель для снижения температуры замерзания рабочего электролита занимает 10-40 мас. %; сорастворитель для улучшения смачиваемости сепаратора занимает 1-10 мас. %; неорганическая кислота, или ее соль, или кислый оксид занимает 1-10 мас. %; карбоновая кислота занимает 0,5-10 мас. %; амин занимает 0,5-10 мас. %; газопоглощающая добавка занимает 0,5-7 мас. %; а вода занимает 0,1-2,5 мас. %.

9. Алюминиевый электролитический конденсатор на номинальное напряжение от 160 до 450 В и рабочие температуры от минус 60 до 125°С представляет собой секцию, изготовленную на основе оксидированной анодной и травленой катодной фольги, разделенных расположенным между ними сепараторным материалом, имеющую вид слоистой или спиральной намотанной структуры, образованной чередованием электродов и сепаратора, пропитанную рабочим электролитом в режиме чередования давления и помещенную в корпус, который закрывают уплотнительным элементом и подвергают действию постоянного тока при температуре выше комнатной, отличающийся тем, что секцию подвергают сушке в вакууме при температуре не ниже 65°С, постоянный ток, подаваемый на конденсатор, имеет напряжение не ниже номинального для каждого дискретного значения напряжения конденсатора в пределах от 160 до 450 В, температура при подаче тока не ниже 125°С, а рабочий электролит имеет состав по п. 1 и приготовлен способом по п. 8.

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2009 |

|

RU2393569C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2358348C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ ЗЕМЛЯНИКИ | 2009 |

|

RU2416331C1 |

| FR 2965093 A1, 23.03.2012 | |||

| US 5496481 A1, 05.03.1996 | |||

| US 4399489 A, 16.08.1983. | |||

Авторы

Даты

2020-03-05—Публикация

2019-10-16—Подача