Перекрестная ссылка на родственные заявки

Эта заявка является международной заявкой в соответствии с Договором о патентной кооперации, которая испрашивает приоритет по предварительной заявке США № 62/456,502, поданной 8 февраля 2017 г., содержание которой включено сюда посредством ссылки во всей своей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к новому блоку аккумуляторных батарей, в частности содержащих литий-ионные аккумуляторы, с улучшенным терморегулированием, что позволяет использовать его в расширенных условиях экстремальных температур. Более конкретно, изобретение относится к применению конкретного материала для теплоизоляции блока аккумуляторных батарей и дополнительной минимизации распространения тепловых отклонений внутри такого батарейного блока. Указанный блок аккумуляторных батарей можно применять в полностью электрическом транспортном средстве (электромобиле, EV), гибридном транспортном средстве с подзарядкой от электросети (PHEV), гибридном транспортном средстве (HEV) или в качестве аккумуляторных батарей для других транспортных средств.

Предпосылки изобретения

В широком смысле батареи можно классифицировать на первичные и вторичные. Первичные батареи, которые также называют одноразовыми батареями, предназначены для использования до полного истощения запасенной энергии, после чего они просто заменяются одной или более новыми батареями. Вторичные или, иначе говоря, аккумуляторные батареи, часто называемые перезаряжаемыми батареями, способны многократно перезаряжаться и использоваться повторно, что дает экономические и экологические преимущества, а также простоту в использовании по сравнению с одноразовой батареей. Примеры вторичных батарей могут включать никель-кадмиевые аккумуляторные батареи, никель-металлогидридные аккумуляторные батареи, никель-водородные аккумуляторные батареи, литиевые аккумуляторные батареи и т.д.

Вторичные батареи, в частности, литий-ионные аккумуляторные батареи, стали ключевой технологией аккумулирования энергии и в настоящее время являются основной технологией для приборов бытовой электроники, промышленных, транспортных и связанных с накоплением электрической энергии применений.

За счет своего высокого потенциала и своих высоких плотностей энергии и мощности, а также своего достаточно продолжительного срока службы вторичные батареи являются в настоящее время предпочтительной аккумуляторной технологией, в частности, в автомобильной промышленности, так как теперь стало возможным обеспечить достаточно большую дальность пробега и подходящее ускорение для транспортных средств на электрической тяге, таких как гибридные транспортные средства (HEV), аккумуляторные электрические транспортные средства (BEV) и гибридные транспортные средства с подзарядкой от электросети (PHEV). В современной автомобильной промышленности производятся литий-ионные аккумуляторы разных размеров и форм, которые впоследствии собираются в блоки различной конфигурации. Автомобильный блок аккумуляторных батарей, как правило, состоит из большого числа аккумуляторов, иногда нескольких сотен и даже тысяч, чтобы удовлетворить желательные потребности по мощности и емкости.

Однако этот переход в технологии силовых агрегатов не обходится без технологических препятствий, так как использование электродвигателя приводит к необходимости иметь недорогие батареи с высокими плотностями энергии, длительными сроками службы и способностью работать в широком диапазоне условий. Хотя аккумуляторы перезаряжаемых батарей обладают рядом преимуществ перед одноразовыми батареями, этот тип батареи не лишен недостатков. В общем, большинство связанных с перезаряжаемыми батареями недостатков связано с применяемым химическим составом батарей, так как эти химические составы, как правило, менее стабильны, чем те, которые используются в первичных гальванических элементах. Аккумуляторы перезаряжаемых батарей, такие как литий-ионные аккумуляторы, более склонны к проблемам терморегулирования, которые могут возникать тогда, когда повышенные температуры инициируют экзотермические реакции с выделением тепла, дополнительно повышая температуру и потенциально запуская более вредные реакции. Во время такого события быстро выделяется большое количество тепловой энергии, нагревая весь аккумулятор вплоть до температуры 850°C или выше. Из-за повышенной температуры аккумулятора, подвергающегося этому повышению температуры, температура соседних аккумуляторов в батарейном блоке будет также увеличиваться. Если позволить температуре этих соседних аккумуляторов увеличиваться беспрепятственно, они также могут перейти в недопустимое состояние с чрезмерно высокими температурами внутри аккумулятора, что приведет к каскадному эффекту, когда повышение температуры внутри одного аккумулятора распространяется по всему батарейному блоку. В результате питание от батарейного блока прерывается, и использующая этот батарейный блок система с большей вероятностью испытывает значительное побочное повреждение из-за масштаба повреждения и связанного с этим выделения тепловой энергии. В худшем случае количество выделяемого тепла может стать достаточно большим для того, чтобы привести к возгоранию батареи, а также материалов, находящихся рядом с батареей.

Кроме того, с учетом характеристик литий-ионных аккумуляторных батарей блок аккумуляторных батарей работает в диапазоне температур окружающей среды от -20°C до 60°C. Однако даже при работе в этом диапазоне температур блок аккумуляторных батарей может начать терять свою емкость или способность заряжаться или разряжаться, если температура окружающей среды опускается ниже 0°C. В зависимости от температуры окружающей среды, емкость на протяжении срока службы или способность батареи к заряду/разряду могут значительно уменьшаться в тех случаях, когда температура остается ниже 0°C. Тем не менее, может быть неизбежным использование литий-ионной батареи тогда, когда температура окружающей среды выходит за пределы оптимального диапазона температуры окружающей среды, который составляет от 20°C до 25°C. Эти факторы не только значительно сокращают дальность пробега транспортного средства, но и наносят существенный ущерб батарее. Снижение энергии и мощности, доступных при более низких температурах, объясняется уменьшением емкости и увеличением внутреннего сопротивления.

Ссылаясь на вышесказанное, в батарее или комплекте батарей с многочисленными аккумуляторами могут иметь место значительные колебания температуры от одного аккумулятора к другому, что отрицательно сказывается на рабочих характеристиках блока аккумуляторных батарей. Чтобы продлить срок службы всего батарейного блока, аккумуляторы должны быть ниже желаемой пороговой температуры. Чтобы способствовать работе блока, необходимо минимизировать разность температур между аккумуляторами в блоке аккумуляторных батарей. Однако в зависимости от теплового пути до окружающей среды различные аккумуляторы будут достигать разных температур. Кроме того, по тем же самым причинам различные аккумуляторы достигают разных температур во время процесса зарядки. Соответственно, если один аккумулятор находится при повышенной температуре по сравнению с другими аккумуляторами, эффективность его заряда или разряда будет иной, и поэтому он может заряжаться или разряжаться быстрее, чем другие аккумуляторы. Это приведет к снижению рабочих характеристик всего блока.

Для снижения риска возникновения тепловых проблем или уменьшения риска распространения тепла был использован ряд подходов. Их можно найти в патенте США № 8367233, в котором раскрыта система терморегулирования блока батарей, содержащая по меньшей мере один корпусной аварийный клапан, встроенный в по меньшей мере одну стенку корпуса блока батарей, причем корпусной(ые) аварийный(е) клапан(ы) остае(ю)тся закрытым(и) во время нормальной работы блока батарей и открывае(ю)тся во время теплового события в блоке батарей, тем самым обеспечивая путь течения для горячего газа, выделяемого во время теплового события, который должен выходить из корпуса блока батарей контролируемым образом.

Другой подход состоит в разработке новых химических составов аккумуляторов и/или модификации существующих химических составов аккумуляторов. Еще один подход состоит в том, чтобы обеспечить дополнительное экранирование на уровне аккумулятора, таким образом препятствуя распространению потока тепловой энергии от аккумулятора, подверженного проблемам терморегулирования, в соседние аккумуляторы. Еще один иной подход состоит в том, чтобы использовать узел разделителей для сохранения положения испытывающей тепловое событие батареи в своем заданном местоположении внутри батарейного блока, тем самым помогая свести к минимуму тепловые влияния на соседние аккумуляторы.

Была также описана теплоизоляция блока батарей для снижения риска тепловых отклонений или их распространений. Например, в документе US 2007/0259258 описана батарея с литиевыми аккумуляторами, в которой аккумуляторы уложены друг на друга стопкой, и эта стопка удерживается в положении, окруженном пенополиуретаном. Там также раскрыт вариант осуществления, в котором между двумя аккумуляторами вставлены ребра охлаждения.

В документе DE 202005010708 описана стартерная свинцово-кислотная аккумуляторная батарея и химический источник тока для промышленного применения, корпус которого содержит пенопласт, такой как полипропилен или поливинилхлорид, имеющий закрытые поры.

В документе US2012/0003508 описана батарея литиевых химических источников тока, включающая в себя корпус; множество заключенных в корпусе литиевых химических источников тока, каждый из которых включает в себя контейнер; жесткую огнестойкую пену с закрытой пористостью, образованную из электроизоляционного материала, заполняющего пространство между внутренней стенкой корпуса и свободной поверхностью боковой стенки контейнера каждого химического источника тока, причем эта пена покрывает свободную поверхность боковой стенки контейнера каждого химического источника тока на длине, составляющей по меньшей мере 25% от высоты контейнера. Согласно одному варианту осуществления пена состоит из материала, выбранного из группы, включающей полиуретан, эпоксидную смолу, полиэтилен, меламин, сложный полиэфир, формофенол, полистирол, силикон или их смесь, причем предпочтительными являются полиуретан и смесь полиуретана и эпоксидной смолы. Расширение полиуретановой смолы для пенообразования описано с использованием следующих путей получения пены:

а) химическим путем, то есть посредством реакции воды с изоцианатом с образованием СО2, который вызывает вспенивание полиуретана;

б) физическим путем, то есть посредством испарения жидкости с низкой температурой кипения под действием тепла, выделяемого при экзотермической реакции между изоцианатом и соединением-донором водорода, или

c) посредством вдувания воздуха.

Однако жесткие пены, которые обычно получают путем реагирования, например, полиизоцианата со способным реагировать с изоцианатом материалом, таким как полиол, в присутствии вспенивающего вещества, не демонстрируют требуемую высокую степень сжатия, когда пены используются для минимизации неблагоприятного воздействия от любого пожара и взрыва, связанного с тепловым событием.

В документе US-4418127 описана модульная литиевая батарея с множеством аккумуляторов, имеющая средства электрического соединения, соединяющие аккумуляторы с выходными клеммами, и средства вентиляции для выброса побочных продуктов разряда в химический скруббер. Корпуса аккумуляторов из нержавеющей стали залиты в алюминиевом модульном корпусе синтактической эпоксидной пеной, причем упомянутая пена является синтактической по своей природе для снижения веса и содержит введенные в нее пустотелые микрошарики, выполненные из композиций, выбранных из группы, состоящей из стекла и керамики, и добавок для уменьшения воспламеняемости.

Другая важная проблема в появляющейся области электрических транспортных средств связана с используемыми силовыми агрегатами, которые объединяют в себе двигатель, автоматическую механическую трансмиссию, валы и колеса с конечной передачей для того, чтобы управлять скоростью и создавать большой крутящий момент для приведения в движение транспортного средства. Основное различие по сравнению с традиционными транспортными средствами, потребляющими топливо, состоит в том, что в электрических транспортных средствах нет сцепления или гидропреобразователя крутящего момента, поэтому общая конфигурация системы менее гибкая по своей сути, так как двигатель и система передачи напрямую механически связаны. Эта конфигурация обладает небольшим эффектом пассивного демпфирования, который позволяет ослабить возмущающие воздействия и избежать колебаний, которые в основном заметны во время движения в диапазоне низких скоростей. Действительно, доминирующим звуком является магнитный шум, который создает завывающий шум на высоких частотах. Транспортное средство, работающее только с электродвигателем, будет также иметь меньше маскирующего звука на низких частотах. Это означает, что другие требования к шуму, например, к шуму компонентов, таких как жидкостное или воздушное охлаждение/обогрев для электрических батарей, должны быть изменены соответствующим образом. Важным является также шум, возникающий во время регенерации (зарядки батареи) при выбеге. Таким образом, из-за низкого демпфирования в электрическом транспортном средстве и отсутствия пассивного демпфирующего оборудования по сравнению с традиционным транспортным средством, необходима стратегия управления демпфированием для минимизации колебаний силового агрегата.

Несмотря на то, что был применен ряд подходов в попытке снизить риск тепловых очагов, а также распространения тепловой энергии по всему батарейному блоку, критически важно, чтобы в случае возникновения теплового события на уровне блока были минимизированы личные и имущественные риски. По мере увеличения числа аккумуляторов в батарее и увеличения размера аккумуляторов возрастает необходимость и выгода от обеспечения надлежащего терморегулирования.

Кроме того, все еще существует необходимость лучшей изоляции аккумуляторов, в частности, литий-ионных батарей, от неблагоприятных воздействий низкой температуры, которые встречаются в тех случаях, когда температура воздуха опускается до достаточно низких значений, которые могут достигать -20°C и даже ниже.

В этом контексте одна из основных задач настоящего изобретения состоит в том, чтобы предложить новый блок батарей, который обеспечит подходящее терморегулирование и минимизирует личные и имущественные риски из-за неконтролируемых тепловых событий, которые по-прежнему могут возникать.

Другая основная задача изобретения состоит в том, чтобы предложить новый блок батарей, который обеспечит управление демпфированием, чтобы минимизировать колебания силового агрегата и улучшить эффективность контроля за распространением шума, возникающего от электрических батарей во время их использования.

С помощью настоящего изобретения предполагается, что заявленный блок аккумуляторных батарей позволит решить упомянутые проблемы, связанные с неконтролируемыми тепловыми отклонениями, в частности, у литиевых батарей, обеспечит эффективные свойства низкотемпературной изоляции и обеспечит стратегию управления демпфированием для минимизирования колебаний силового агрегата.

Все эти задачи, помимо прочих, решаются с помощью настоящего изобретения, которое относится к блоку аккумуляторных батарей, содержащему:

- по меньшей мере один корпус 102 аккумуляторного модуля, в котором расположено множество аккумуляторов 103, которые электрически соединены друг с другом,

- синтактическую пену силиконового каучука, содержащую связующее из силиконового каучука и полые стеклянные шарики, и упомянутая синтактическая пена силиконового каучука заполняет частично или полностью открытое пространство упомянутого корпуса 102 аккумуляторного модуля и/или покрывает частично или полностью упомянутые аккумуляторы 103 и/или покрывает частично или полностью упомянутый корпус 102 модуля, и

- необязательно, крышку, закрывающую корпус 102 аккумуляторного модуля.

Для решения этой задачи заявитель продемонстрировал, к своей чести, совершенно удивительно и неожиданно, что выбор силиконового каучука в качестве связующего для синтактической пены, содержащей полые стеклянные шарики, позволяет преодолеть те проблемы, которые не были решены у аналогичных батарей, использующих синтактическую пену органического каучука.

Используемый здесь термин "силиконовый каучук" включает в себя сшитый продукт любой сшиваемой силиконовой композиции. Под термином "синтактическая пена силиконового каучука" подразумевается выполненная из силиконового каучука матрица, в которой распределены полые стеклянные шарики.

Кроме того, хорошо известно, что дальность пробега электрического транспортного средства между зарядками вычисляется при температуре окружающей среды. Водителей электрических транспортных средств предупреждают, что низкая температура сокращает доступный пробег. Эта потеря вызвана не только электрическим обогревом кабины, но и присущим батарее замедлением электрохимической реакции, которое приводит к снижению емкости в холодном состоянии. Поэтому выбор именно силиконового каучука в качестве связующего внутри упомянутой синтактической пены позволяет ей проявлять превосходную изоляцию по отношению к низкой температуре, близкой к точке замерзания или ниже нее.

Другое преимущество использования связующих из силиконового каучука по сравнению с органическими связующими из каучука для синтактической пены может быть продемонстрировано на примере точки охрупчивания (или потери пластичности), которая составляет от -20°C до -30°C для типичного органического связующего из каучука по сравнению с диапазоном от -60°C до -70°C для связующих по изобретению.

Другое преимущество также связано с физическими свойствами, такими как упругость, которые остаются действующими у связующего из силиконового каучука даже при температурах, при которых органические связующие из каучука становятся хрупкими.

Другое преимущество использования силиконовой синтактической пены по изобретению состоит в том, что она имеет очень низкое водопоглощение и, следовательно, отлично изолирует аккумуляторы от нежелательной воды для их оптимального использования. Действительно, в отличие от силиконовых синтактических пен, стандартная силиконовая пена содержит только надутые газом пузырьки и имеет полости, полностью или по меньшей мере частично соединенные друг с другом, и поэтому обладает способностью к поглощению и диффузии воды, а это свойство затрудняет ее использование в электрическом транспортном средстве, в котором блоки батарей чаще всего располагаются под транспортным средством или в полу транспортного средства, и поэтому при вождении в дождливых условиях могут возникать проблемы с такими материалами.

Так как разности температур влияют на сопротивление, скорость саморазряда, выход по току, а также на необратимую емкость и скорости падения мощности аккумуляторов в широком диапазоне химических составов, блок аккумуляторных батарей по изобретению позволяет обеспечить равномерные тепловые условия для всех аккумуляторов в блоке батарей или аккумуляторном модуле. Поэтому можно дополнительно минимизировать вероятность состояния аккумулятора с дисбалансом заряда и раннего выхода из строя исправных аккумуляторов.

Согласно предпочтительному варианту осуществления упомянутая синтактическая пена силиконового каучука используется в качестве заливочного материала, находящегося либо в упомянутом корпусе 102 аккумуляторного модуля, чтобы по меньшей мере частично герметизировать упомянутое множество аккумуляторов 103, и/или снаружи корпуса 102 аккумуляторного модуля с тем, чтобы по меньшей мере частично герметизировать упомянутый корпус 102 аккумуляторного модуля.

Действительно, синтактическая пена силиконового каучука заполняет частично или полностью открытое пространство упомянутого корпуса аккумуляторного модуля и/или закрывает частично или полностью упомянутые аккумуляторы. Связующее из силиконового каучука придает синтактической пене механическую гибкость и термическую стойкость в широком диапазоне температур (например, от -70°C до 200°C). Кроме того, разложение связующего из силиконового каучука при температурах перегрева (до 850°C) на диоксид кремния и оксид кремния вызывает поглощение большого количества тепла. Поэтому диффузию тепла (теплоотдачу) от единичного аккумулятора к соседним единичным аккумуляторам можно эффективно изолировать с помощью теплоизоляционного барьера, которым является упомянутая синтактическая пена силиконового каучука. Тепловые отклонения не распространяются по всему аккумуляторному модулю, а значит, в дальнейшем предотвращается угроза безопасности пользователя. В дополнение к этому, для некоторых аккумуляторных модулей, имеющих печатные платы управления, расположенные в корпусе аккумуляторного модуля, синтактическая пена силиконового каучука согласно раскрытию может быть расположена между аккумуляторами и печатной платой и между аккумуляторами и монтажной платой для уменьшения проблемы нагрева батареи, вызванной печатной платой и цепями.

Силиконовая композиция содержит полые стеклянные шарики, а в предпочтительном варианте осуществления упомянутые полые стеклянные шарики имеют точки плавления, аналогичные тепловым событиям, происходящим в батарее или группе батарей в блоке, поэтому нагревание приведет к размягчению и расплавлению стекла, уменьшающим теплоперенос и защищающим другие батареи вокруг перегретой батареи.

Согласно предпочтительному варианту осуществления упомянутые аккумуляторы 103 являются литий-ионными.

Согласно другому предпочтительному варианту осуществления блок аккумуляторных батарей по изобретению дополнительно содержит множество теплорассеивающих элементов, которые расположены на двух или более границах раздела между аккумуляторами, и по меньшей мере один теплообменный элемент, соединяющий между собой теплорассеивающие элементы в одно целое и установленный на одной стороне корпуса 102 аккумуляторного модуля, посредством чего тепло, выделяемое из аккумуляторов во время их зарядки и разрядки, отводится теплообменным элементом. Это позволяет охлаждать аккумуляторы с более высокой эффективностью, чем традиционные системы охлаждения, даже при отсутствии промежутков между аккумуляторами или с очень маленькими промежутками между аккумуляторами, тем самым максимизируя эффективность теплорассеяния блока аккумуляторных батарей и позволяя дополнительно ограничить свободное пространство в упомянутом блоке аккумуляторных батарей.

Согласно другому предпочтительному варианту осуществления теплорассеивающие элементы по изобретению выполнены из теплопроводного материала, обладающего высокой теплопроводностью, а теплообменный элемент снабжен одним или более каналами для охладителя, которые позволяют протекать по ним охладителю, такому как жидкость или газ.

Теплорассеивающие элементы по изобретению конкретно не ограничены при условии, что каждый из теплорассеивающих элементов выполнен из теплопроводного материала, такого как металлическая пластина, обладающая высокой теплопроводностью.

Предпочтительно, теплообменный элемент снабжен одним или более каналами для охладителя, которые позволяют охладителю протекать через них. Например, каналы для охладителя, позволяющие протекать через них жидкому охладителю, такому как вода, могут быть образованы в теплообменном элементе, тем самым обеспечивая превосходный эффект охлаждения с высокой надежностью по сравнению с традиционной конструкцией воздушного охлаждения.

Согласно другому предпочтительному варианту осуществления блок аккумуляторных батарей по изобретению дополнительно содержит впускной коллектор охладителя, выпускной коллектор охладителя и множество теплообменных трубок, служащих в качестве теплорассеивающих элементов и проходящих между впускным и выпускным коллекторами, причем упомянутые теплообменные трубки расположены на одной или более границах раздела между аккумуляторами и содержат проходящий через них охладитель для обмена теплом, выделяемым аккумуляторами во время заряда и разряда аккумуляторов.

Полые стеклянные шарики используются в синтактической пене по изобретению и служат для уменьшения плотности пены. Полые стеклянные шарики и, в частности, полые стеклянные микросферы хорошо подходят для этого применения, так как, помимо превосходной изотропной прочности на сжатие, они имеют самую низкую плотность по сравнению с любым наполнителем, который был бы пригоден в производстве синтактической пены с высокой прочностью на сжатие. Сочетание высокой прочности на сжатие и низкой плотности делает полые стеклянные микросферы наполнителем с многочисленными преимуществами согласно изобретению.

Согласно одному варианту осуществления полые стеклянные шарики представляют собой полые микросферы из боросиликатного стекла, также известные как стеклянные пузырьки или стеклянные микропузырьки.

Согласно другому варианту осуществления полые микросферы из боросиликатного стекла имеют значения истинной плотности в пределах от 0,10 грамма на один кубический сантиметр (г/см3) до 0,65 грамма на один кубический сантиметр (г/см3).

Термин "истинная плотность" означает частное, полученное при делении массы образца стеклянных пузырьков на истинный объем этой массы стеклянных пузырьков, измеренное газовым пикнометром. Термин "истинный объем" означает совокупный общий объем стеклянных пузырьков, а не насыпной объем.

Согласно другому варианту осуществления уровень полых стеклянных шариков составляет до 80% объемной загрузки в синтактической пене силиконового каучука или жидкой сшиваемой силиконовой композиции-прекурсора упомянутой синтактической пены силиконового каучука, как описано ниже, а наиболее предпочтительно составляет между 5% и 70% по объему синтактической пены силиконового каучука или жидкой сшиваемой силиконовой композиции-прекурсора упомянутой синтактической пены силиконового каучука, как описано ниже.

Согласно предпочтительному варианту осуществления полые стеклянные шарики выбраны из серии плавающих стеклянных пузырьков 3M™ (продукты стеклянных пузырьков A16/500, G18, A20/1000, H20/1000, D32/4500 и H50/10,000EPX) и серии стеклянных пузырьков 3M™ (таких как, но не ограничиваясь ими, продукты стеклянных пузырьков K1, K15, S15, S22, K20, K25, S32, S35, K37, XLD3000, S38, S38HS, S38XHS, K46, K42HS, S42XHS, S60, S60HS, iM16K, iM30K), продаваемых компанией 3M. Упомянутые стеклянные пузырьки проявляют различные значения прочности на раздавливание в пределах от 1,72 мегапаскаля (250 psi) до 186,15 мегапаскаля (27000 psi), при которой разрушается десять объемных процентов первого множества стеклянных пузырьков. Согласно изобретению можно также использовать и другие продаваемые компанией 3M стеклянные пузырьки, такие как стеклянные пузырьки 3M™ плавающей серии (Floated), стеклянные пузырьки 3M™ серии HGS и стеклянные пузырьки 3M™ с поверхностной обработкой.

Согласно предпочтительному варианту осуществления упомянутые стеклянные пузырьки выбраны среди тех, которые проявляют прочность на раздавливание в пределах от 1,72 мегапаскаля (250 psi) до 186,15 мегапаскаля (27000 psi), при которой разрушается десять объемных процентов первого множества стеклянных пузырьков.

Согласно наиболее предпочтительному варианту осуществления полые стеклянные шарики выбраны из стеклянных пузырьков 3M™ (3M™ Glass Bubbles) серии S15, K1, K25, iM16K, S32 и XLD3000.

Чтобы заполнить свободное пространство синтактической пены силиконового каучука по изобретению, можно:

a) либо использовать жидкую сшиваемую силиконовую композицию-прекурсор синтактической пены силиконового каучука, содержащую полые стеклянные шарики по изобретению, которая поступает после ее впрыскивания или свободного затекания с заполнением свободных пространств и отверждается посредством сшивания,

b) либо использовать механически обработанный или предварительно отлитый блок из синтактической пены силиконового каучука, содержащей полые стеклянные шарики, который вставляется в корпус во время сборки.

Использование в батарее жидкой сшиваемой силиконовой композиции-прекурсора синтактической пены силиконового каучука, содержащей полые стеклянные шарики, облегчает ее заполнение по сравнению со стандартным жидким сшиваемым силиконовым прекурсором силиконовой пены, так как процесс вспенивания стандартной пены создает надутые газом пузырьки и дает пустоты, полностью или по меньшей мере частично соединенные друг с другом, что приводит к многочисленным дефектам в полученной силиконовой пене и к проблемам заполнения.

Действительно, стандартные силиконовые пены получаются несколькими способами, например, путем добавления термически разлагаемого вспенивающего вещества или путем формования и отверждения с выделением побочного продукта – газообразного водорода. В способе добавления термически разлагаемого вспенивающего вещества токсичность и запах разлагающихся газов являются проблемами. Способ с использованием побочного продукта – газообразного водорода на этапе отверждения страдает от таких проблем, как потенциальный взрыв газообразного водорода и необходимость бережного обращения с неотвержденной композицией во время хранения на стеллажах. Кроме того, способ с выделением газа сталкивается с трудностями при формировании контролируемых единообразных элементов.

Использование расширяющейся синтактической пены силиконового каучука облегчает заполнение пустого пространства внутри блока батарей, так как давление набухания заталкивает пену во все полости и пустоты подлежащей заполнению геометрической формы. Кроме того, этот способ позволяет заполнить любую геометрическую форму, что невозможно с использованием заранее изготовленных блоков.

Силиконовый каучук, который используется в качестве связующего в синтактической пене по изобретению, часто называют силиконовым эластомером, который состоит из трех - четырех основных ингредиентов. Этими ингредиентами являются (1) один или более реакционноспособных силиконовых полимеров, (2) возможно, один или более наполнителей, (3) сшивающий агент и (4) катализатор. Как правило, существует два основных типа составов силиконового каучука, которые представляют собой силиконовый каучук высокотемпературной вулканизации (HTV) и вулканизирующийся при комнатной температуре (RTV) силиконовый каучук. Среди композиций силиконового каучука горячей вулканизации или высокотемпературной вулканизации (HTV) часто также различают твердую резину (HCR) или жидкий силиконовый каучук (LSR) в зависимости от вязкости неотвержденной композиции. Однако термин "композиции вулканизирующегося при комнатной температуре (RTV) силиконового каучука" может вводить в заблуждение, так как некоторым композициям RTV-каучука может потребоваться незначительное количество тепла для протекания реакции с приемлемой скоростью.

Связующее из силиконового каучука, в котором диспергированы полые стеклянные шарики, можно получить путем отверждения полиорганосилоксановой композиции присоединительного отверждения, полиорганосилоксановой композиции пероксидного отверждения или полиорганосилоксановой композиции конденсационного отверждения.

Такие силиконовые композиции хорошо известны специалистам в области техники, связанной с силиконом. Полиорганосилоксановую композицию присоединительного отверждения предпочтительно определяют как в основном содержащую (1) 100 массовых частей полиорганосилоксана, имеющего по меньшей мере две присоединенные к атомам кремния алкенильные группы в молекуле, (2) 0,1-50 массовых частей полиорганогидридсилоксана, имеющего по меньшей мере два, предпочтительно по меньшей мере три присоединенных к атомам кремния атома водорода (то есть группы SiH) в молекуле, и (3) каталитическое количество катализатора реакции присоединения. Полиорганосилоксановую композицию пероксидного отверждения предпочтительно определяют как в основном содержащую (1) 100 массовых частей полиорганосилоксана, имеющего по меньшей мере две присоединенные к атомам кремния алкенильные группы в молекуле, и (2) каталитическое количество органического пероксида. Полиорганосилоксановые композиции конденсационного отверждения, которые сшиваются посредством поликонденсации, как правило, включают в себя силиконовое масло, как правило, полидиметилсилоксан с гидроксильными концевыми группами, необязательно предварительно функционализированные силаном для того, чтобы иметь гидролизуемые и конденсируемые концы, и сшивающий агент, катализатор поликонденсации, обычно – соль олова или алкилтитанат.

Согласно предпочтительному варианту осуществления упомянутая синтактическая пена силиконового каучука получена отверждением полиорганосилоксановой композиции X присоединительного отверждения. Данный вариант осуществления имеет несколько преимуществ по сравнению с однокомпонентными системами (полиорганосилоксановыми композициями конденсационного отверждения), особенно в производственных условиях. Так как именно катализатор, а не влага, как в случае силикона конденсационного отверждения, вызывает отверждение, они не имеют проблем, связанных с толщиной сечения. Действительно, они преимущественно используются для таких приложений, как заливка, герметизация и большие отливки. Полиорганосилоксановые композиции присоединительного отверждения не выделяют побочные продукты реакции, поэтому они могут отверждаться в закрытых средах. Их отверждение можно также значительно ускорить за счет термического отверждения, однако отверждение можно также легко получить без нагревания при температуре окружающей среды 20°C (+/-5°C) путем регулировки уровня ингибитора и/или катализатора, что является большим преимуществом по сравнению с пероксидным отверждением, для которого требуется температура выше 90°C.

Согласно другому предпочтительному варианту осуществления полиорганосилоксановая композиция X присоединительного отверждения содержит:

a) по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы,

b) по меньшей мере одно соединение B кремния, имеющее по меньшей мере два, а предпочтительно по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу,

c) полые стеклянные шарики D, а предпочтительно полые микросферы из боросиликатного стекла,

d) катализатор C гидросилилирования,

e) необязательно, по меньшей мере один регулятор G скорости отверждения, который замедляет скорость отверждения силиконовой композиции,

f) необязательно, по меньшей мере один реакционноспособный разбавитель E, который вступает в реакцию гидросилилирования, и,

g) необязательно, по меньшей мере одну добавку H, такую как пигмент, краситель, глина, поверхностно-активное вещество, гидрогенизированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, гантит гидромагнезит, вспениваемый графит, борат цинка, слюда или пирогенный диоксид кремния.

Согласно другому предпочтительному варианту осуществления полиорганосилоксановая композиция X присоединительного отверждения содержит:

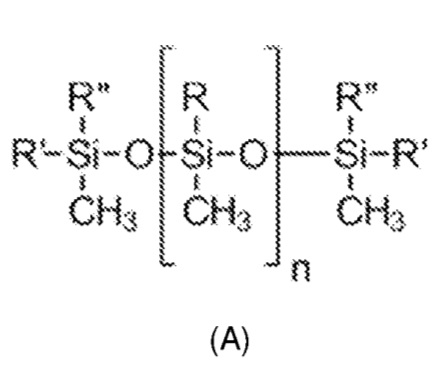

a) по меньшей мере один полиорганосилоксан A следующей формулы:

в которой:

- R и Rʺ выбраны независимо друг от друга из группы, состоящей из углеводородного радикала C1-C30, а предпочтительно R и R представляют собой алкильную группу, выбранную из группы, состоящей из метила, этила, пропила, трифторпропила и фенила, и наиболее предпочтительно R представляет собой метильную группу,

- R' представляет собой алкенильный радикал C1-C20, а предпочтительно R' выбран из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, и наиболее предпочтительно R' представляет собой винильный радикал, и

- n представляет собой целое число, имеющее значение от 5 до 1000, а предпочтительно от 5 до 100,

b) по меньшей мере одно соединение B кремния, содержащее по меньшей мере два связанных с кремнием атома водорода в расчете на молекулу, а предпочтительно смесь двух соединений B кремния, одно из которых содержит два связанных с кремнием телехелатных атома водорода в расчете на молекулу, без связанных с кремнием боковых атомов водорода в расчете на молекулу, и другое содержит по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу,

c) эффективное количество катализатора C гидросилилирования, а предпочтительно катализатора C гидросилилирования на основе платины,

d) полые стеклянные шарики D, а предпочтительно полые микросферы из боросиликатного стекла,

e) возможно и предпочтительно, по меньшей мере один реакционноспособный разбавитель E для снижения вязкости композиции, который реагирует посредством реакции гидросилилирования и выбран из группы, состоящей из:

- соединения кремния, содержащего одну группу гидрида кремния в расчете на молекулу, и

- органического соединения, содержащего одну этиленненасыщенную группу, предпочтительно упомянутое органическое соединение представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, а наиболее предпочтительно выбран из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена и их комбинации, и все они имеют концевую винильную группу,

- полиорганосилоксана, имеющего одну телехелатную алкенильную группу, а предпочтительно упомянутая телехелатная алкенильная группа выбрана из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, и наиболее предпочтительно представляет собой винильную группу,

f) необязательно, по меньшей мере одну из добавок H, таких как пигмент, краситель, глина, поверхностно-активное вещество, гидрогенизированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, гантит гидромагнезит, вспениваемый графит, борат цинка, слюда или пирогенный диоксид кремния, и,

g) необязательно, по меньшей мере один регулятор G скорости отверждения, который замедляет скорость отверждения силиконовой композиции.

Согласно другому предпочтительному варианту осуществления реакционноспособный разбавитель E:

- выбран из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена или их комбинации, и все они имеют концевую винильную группу, или

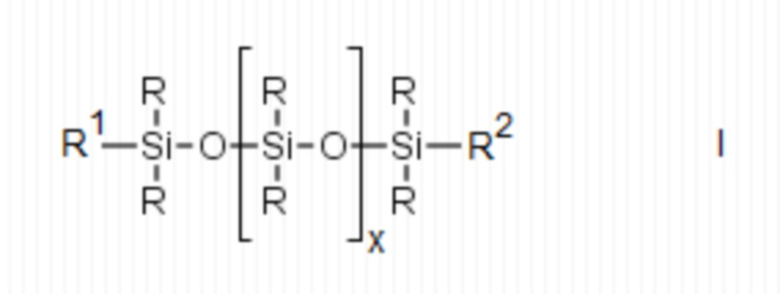

- представляет собой жидкий полиорганосилоксан с формулой I,

I,

I,

в которой:

- R и R2 выбраны независимо друг от друга из углеводородного радикала C1-C30, а предпочтительно они выбраны из группы, состоящей из метила, этила, пропила, трифторпропила и фенила, и наиболее предпочтительно представляют собой метильные группы,

- R1 представляет собой алкенильный радикал C1-C20, а предпочтительно R1 выбран из группы, состоящей из винила, аллила, гексенила, деценила или тетрадеценила, и наиболее предпочтительно R1 представляет собой винил, и

- х составляет в пределах от 0 до 100 и выбран так, чтобы он понижал вязкость полиорганосилоксановой композиции X присоединительного отверждения по сравнению с такой же композицией без реакционноспособного разбавителя.

Согласно предпочтительному варианту осуществления полиорганосилоксан A выбран из группы диметилполисилоксанов, содержащих диметилвинилсилильные концевые группы.

Согласно другому предпочтительному варианту осуществления, в котором:

- вязкость при 25°C упомянутого полиорганосилоксана A составляет между 5 мПа·с и 60000 мПа·с, предпочтительно между 5 мПа·с и 5000 мПа·с, а наиболее предпочтительно между 5 мПа·с и 350 мПа·с,

- вязкость при 25°C упомянутого соединения B кремния, содержащего два связанных с кремнием телехелатных атома водорода в расчете на молекулу, без связанных с кремнием боковых атомов водорода в расчете на молекулу, составляет между 5 и 100 мПа·с, и

- вязкость при 25°C упомянутого соединения B кремния, содержащего по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу, составляет между 5 и 2000 мПа·с.

Все значения вязкости, рассматриваемые в настоящем описании, соответствуют величине динамической вязкости, которая измерена известным способом при температуре 25°C с помощью прибора типа вискозиметра Брукфилда. Что касается жидкотекучих продуктов, то вязкость, рассматриваемая в настоящем описании, представляет собой динамическую вязкость при 25°C, известную как "ньютоновская" вязкость, то есть динамическая вязкость, которая измерена известным способом, при достаточно низком градиенте скорости сдвига, поэтому измеренная вязкость не зависит от градиента скорости.

Согласно предпочтительному варианту осуществления вязкости при 25°C упомянутого полиорганосилоксана A и упомянутого соединения B кремния, содержащего по меньшей мере два связанных с кремнием атома водорода в расчете на молекулу, выбирают так, чтобы вязкость при 25°C полиорганосилоксановой композиции X присоединительного отверждения составляла между 500 мПа·с и 300000 мПа·с, так чтобы ее можно было нагнетать в корпус 102 аккумуляторного модуля. Если выбран вариант заливки композиции внутрь корпуса 102 аккумуляторного модуля, то компоненты упомянутой полиорганосилоксановой композиции X присоединительного отверждения выбирают так, чтобы ее вязкость находилась между 500 мПа·с и 5000 мПа·с, а предпочтительно между 500 мПа·с и 2500 мПа·с.

Примерами катализаторов C гидросилилирования являются такие катализаторы гидросилилирования, как катализаторы Карстеда, описанные в патенте США № 3715334, или другие платиновые или родиевые катализаторы, известные в данной области техники, а также включая микрокапсулированные катализаторы гидросилилирования, например, известные в данной области техники и представленные в патенте США № 5009957. Однако относящиеся к этому изобретению катализаторы гидросилилирования могут содержать по меньшей мере один из следующих элементов: Pt, Rh, Ru, Pd, Ni, например, никель Ренея (Raney Nickel) и их комбинации. Катализатор необязательно связан с инертным или активным носителем. Примеры предпочтительных катализаторов, которые могут быть использованы, включают платиновые катализаторы, такие как хлороплатиновая кислота, спиртовые растворы хлороплатиновой кислоты, комплексы платины и олефинов, комплексы платины и 1,3-дивинил-1,1,3,3-тетраметилдисилоксана и порошки, на которые нанесена платина, и т.д. Платиновые катализаторы полностью описаны в литературе. В частности, можно упомянуть комплексы платины и органического продукта, описанные в патентах США №№ 3159601, 3159602 и 3220972, и в европейских патентных документах EP-A-057459, EP-188978 и EP-A-190530, а также комплексы платины и винилированного полиорганосилоксана, описанные, в частности, в патентах США №№ 3419593, 3715334, 3377432, 3814730 и 3750452. В частности, особенно желательны платиновые катализаторы.

Примеры регулятора G скорости отверждения, который также известен как ингибитор, предназначены для замедления отверждения составного силикона, если это требуется. Регуляторы скорости отверждения хорошо известны в данной области техники, и примеры таких материалов можно найти в патентах США. Патент США 3923705 относится к применению винилсодержащих циклических силоксанов. В патенте США 3445420 описано использование ацетиленовых спиртов. В патенте США 3188299 показана эффективность гетероциклических аминов. В патенте США 4256870 описаны алкилмалеаты, используемые для контроля отверждения. Можно также использовать олефиновые силоксаны, описываемые в патенте США 3989667. Кроме того, также использовались полидиорганосилоксаны, содержащие винильные радикалы, и их описание можно найти в патентах США 3498945, 4256870 и 4347346. Предпочтительные ингибиторы для этого состава представляют собой метилвинилциклосилоксаны, 3-метил-1-бутин-3-ол и 1-этинил-1-циклогексанол, причем наиболее предпочтительным является 1,3,5,7-тетраметил-1,3,5,7-тетравинилциклотетрасилоксан в количестве от 0,002% до 1,00% соединения кремния в зависимости от желаемой скорости отверждения.

Предпочтительный регулятор G скорости отверждения выбран среди:

- 1,3,5,7-тетраметил-1,3,5,7-тетравинилциклотетрасилоксана,

- 3-метил-1-бутин-3-ола и

- 1-этинил-1-циклогексанола.

Для того чтобы получить более длительное время работы или "жизнеспособность", количество регулятора G скорости отверждения регулируют для достижения желаемой "жизнеспособности". Концентрация ингибитора катализатора в настоящей силиконовой композиции является достаточной для замедления отверждения композиции при температуре окружающей среды без предотвращения или чрезмерного увеличения времени отверждения при повышенных температурах. Эта концентрация будет широко варьироваться в зависимости от конкретного используемого ингибитора, характера и концентрации катализатора гидросилилирования и характера полиорганогидридсилоксана. Концентрации ингибитора, составляющие всего один моль ингибитора на моль металла платиновой группы, в некоторых случаях дают удовлетворительные стабильность при хранении и скорость отверждения. В других случаях могут потребоваться концентрации ингибитора до 500 или более молей ингибитора на моль металла платиновой группы. Оптимальная концентрация конкретного ингибитора в данной силиконовой композиции может быть легко определена с помощью рутинных экспериментов.

Согласно предпочтительному варианту осуществления для упомянутой полиорганосилоксановой композиции X присоединительного отверждения массовые пропорции полиорганосилоксана A, реакционноспособного разбавителя E, если он присутствует, и соединения B кремния являются такими, чтобы общее молярное отношение связанных с кремнием атомов водорода ко всем связанным с кремнием алкенильным радикалам находилось в диапазоне от 0,35 до 10, а предпочтительно в диапазоне от 0,4 до 1,5.

Некоторые добавки H, такие как пигмент, краситель, глина, поверхностно-активное вещество (ПАВ), гидрогенизированное касторовое масло, волластонит или пирогенный диоксид кремния (которые модифицируют поток компаундированного силиконового продукта), могут быть также использованы в упомянутой полиорганосилоксановой композиции X присоединительного отверждения.

Под "красителем" подразумевается только окрашенное или флуоресцентное органическое вещество, которое придает цвет субстрату путем избирательного поглощения света. Под "пигментом" подразумеваются окрашенные, черные, белые или флуоресцентные органические или неорганические твердые вещества, которые обычно нерастворимы в и по существу физически и химически не подвержены воздействию среды-носителя или подложки, в которую они включены. Он изменяет внешний вид путем избирательного поглощения и/или рассеяния света. Пигмент обычно сохраняет кристаллическую или дисперсную структуру в течение всего процесса окрашивания. Пигменты и красители хорошо известны в данной области техники и не требуют подробного описания здесь.

Глины представляют собой продукты, которые по существу уже хорошо известны и описаны, например, в публикации "Mineralogie des argiles [Mineralogy of clays], S. Caillere, S. Henin, M. Rautureau, 2nd Edition 1982, Masson". Глинами являются силикаты, содержащие катион, который может быть выбран из катионов кальция, магния, алюминия, натрия, калия и лития и их смесей. Примеры таких продуктов, которые могут быть упомянуты в дальнейшем, включают глины семейства смектитов, такие как монтмориллониты, гекториты, бентониты, бейделлиты и сапониты, а также семейств вермикулитов, стевенситов и хлоритов. Эти глины могут быть природного или синтетического происхождения. Глина предпочтительно представляет собой бентонит или гекторит, и эти глины могут быть модифицированы химическим соединением, выбранным из четвертичных аминов, третичных аминов, аминацетатов, имидазолинов, аминовых мыл, жирных сульфатов, алкиларилсульфонатов и аминоксидов и их смесей. Глина, которая может использоваться по изобретению и состоит из синтетических гекторитов (известных также как лапониты), таких как продукты, продаваемые компанией Laporte под названием Laponite XLG, Laponite RD и Laponite RDS (эти продукты представляют собой силикаты натрия-магния и, в частности, силикаты натрия-магния-лития); бентонитов, таких как продукты, продаваемые компанией Rheox под названием Bentone HC; алюмосиликатов магния, в частности гидратированных, таких как продукт, продаваемый компанией R.T. Vanderbilt Company под названием Veegum Ultra, или силикатов кальция и, в частности, в синтетической форме, продаваемых компанией CELITE ET WALSH ASS под названием Micro-Cel C.

Доступны многие силиконовые полиэфирные поверхностно-активные вещества (ПАВ), но предпочтительным силиконовым полиэфиром для загущения соединения кремния по настоящему изобретению является SP 3300 от компании Elkem Silicones USA.

Другой предпочтительной добавкой H является модификатор реологии, такой как Thixcin R, гидрогенизированное касторовое масло от компании Elementis Specialties, Нью-Джерси, США.

Волластонит, также известный как метасиликат кальция, представляет собой встречающийся в природе минерал, который можно добавлять в качестве антипирена (добавляемые количества будут варьироваться в зависимости от применения и будут составлять от 1 массовой части до 15 массовых частей в расчете на 100 массовых частей полиорганосилоксановой композиции X присоединительного отверждения). Волластонит, который можно использовать в настоящем изобретении, относится к ископаемой разновидности, имеющей игольчатую морфологию, которая имеет игольчатую форму. Предпочтительные сорта волластонитов выбираются из материалов, поставляемых компанией NYCO® Minerals, Inc., Уиллсборо, Нью-Йорк, США.

Тригидрат алюминия (ATH) является широко распространенным антипиреновым наполнителем. Он разлагается при нагревании выше 180-200°C, после чего он поглощает тепло и выделяет воду, гася пламя. Гидроксид магния (MDH) обладает более высокой термостойкостью, чем ATH. Эндотермическое разложение (с поглощением тепла) начинается при 300°C, после чего выделяется вода, которая может действовать как антипирен.

Смеси гантита и гидромагнезита (Mg3Ca(CO3)4 / Mg5(CO3)4(OH)2·4H2O). В природе гантит и гидромагнезит встречаются почти всегда в виде смесей. Гидромагнезит начинает разлагаться при температурах между 220°C (на открытом воздухе) и 250°C (под давлением в экструдере), которые являются достаточно высокими для того, чтобы его можно было использовать в качестве антипирена. Гидромагнезит выделяет воду и поглощает тепло так же, как это делают ATH и MDH. Напротив, гантит разлагается выше 400°C, поглощая тепло, но выделяя углекислый газ.

Пирогенные диоксиды кремния можно также использовать в качестве добавки H для изменения реологии этих материалов. Пирогенные диоксиды кремния могут быть получены путем высокотемпературного пиролиза летучего соединения кремния в кислородно-водородном пламени с получением тонкодисперсного кремнезема. Этот процесс позволяет, в частности, получать гидрофильные кремнеземы, которые имеют большое число силанольных групп на своей поверхности, которые имеют тенденцию сгущать силиконовую композицию больше, чем кремнезем с низкими уровнями силанола. Такие гидрофильные кремнеземы продаются, например, под названиями Aerosil 130, Aerosil 200, Aerosil 255, Aerosil 300 и Aerosil 380 компанией Degussa и Cab-O-Sil HS-5, Cab-O-Sil EH-5, Cab-O-Sil LM-130, Cab-O-Sil MS-55 и Cab-O-Sil M-5 компанией Cabot. Можно химически модифицировать поверхность упомянутого кремнезема посредством химической реакции, которая приводит к уменьшению числа силанольных групп. В частности, можно заменить силанольные группы гидрофобными группами с дальнейшим получением гидрофобного кремнезема. Гидрофобными группами могут быть:

- триметилсилоксильные группы, которые получают, в частности, обработкой пирогенного диоксида кремния в присутствии гексаметилдисилазана. Обработанные таким образом диоксиды кремния известны как "силилат диоксида кремния" в соответствии с CTFA (6-е издание, 1995 г.). Они продаются, например, под наименованиями "Aerosil R812" компанией Degussa и Cab-O-Sil TS-530 компанией Cabot, или

- диметилсилилоксильные или полидиметилсилоксановые группы, которые получают, в частности, обработкой пирогенного диоксида кремния в присутствии полидиметилсилоксана или метилдихлорсилана.

Обработанные таким образом диоксиды кремния известны как "диметилсилилат диоксида кремния" в соответствии с CTFA (6-е издание, 1995). Они продаются, например, под наименованиями Aerosil R972 и Aerosil R974 компанией Degussa и Cab-O-Sil TS-610 и Cab-O-Sil TS-720 компанией Cabot. Пирогенный диоксид кремния предпочтительно имеет размер частиц от нанометрового до микрометрового, например, в пределах от примерно 5 до 200 нм.

Согласно другому предпочтительному варианту осуществления упомянутую полиорганосилоксановую композицию X присоединительного отверждения хранят перед использованием в виде многокомпонентного RTV, содержащего по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми, тогда как катализатор C гидросилилирования отсутствует в той же упаковке с соединением B кремния или с реакционноспособным разбавителем E, если он присутствует и если он представляет собой соединение кремния, содержащее одну группу гидрида кремния в расчете на молекулу.

Согласно другому предпочтительному варианту осуществления упомянутую полиорганосилоксановую композицию X присоединительного отверждения хранят перед использованием в виде многокомпонентного RTV, содержащего по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми, причем:

a) первая упаковка A1 содержит:

- 100 массовых частей по меньшей мере одного полиорганосилоксана по изобретению и как охарактеризовано выше,

- от 5 до 30 массовых частей полых стеклянных шариков D по изобретению и как охарактеризовано выше, и

- от 0 до 30 частей и предпочтительно от 5 до 30 массовых частей по меньшей мере одного реакционноспособного разбавителя E по изобретению и как охарактеризовано выше, и

- от 4 до 150 миллионных долей в расчете на металлическую платину катализатора C гидросилилирования на основе платины;

b) вторая упаковка A2 содержит:

- 100 массовых частей по меньшей мере одного полиорганосилоксана A по изобретению и как охарактеризовано выше,

- от 10 до 70 массовых частей соединения B кремния, содержащего два связанных с кремнием телехелатных атома водорода в расчете на молекулу, по изобретению и как охарактеризовано выше,

- от 5 до 25 массовых частей соединения B кремния, содержащего по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу, по изобретению и как охарактеризовано выше,

- от 5 до 30 массовых частей полых стеклянных шариков D по изобретению и как охарактеризовано выше, и

- эффективное количество по меньшей мере одного регулятора G скорости отверждения, который замедляет скорость отверждения.

Другой объект изобретения относится к способу изготовления блока аккумуляторных батарей по изобретению и как описано выше, включающему в себя этапы, на которых:

a) приготавливают по меньшей мере один корпус 102 аккумуляторного модуля, в котором расположено множество аккумуляторов 103, которые электрически соединены друг с другом,

b) вводят в упомянутый корпус 102 аккумуляторного модуля полиорганосилоксановую композицию X присоединительного отверждения, охарактеризованную в пункте 3 или 11 формулы изобретения,

c) полностью или частично заполняют упомянутый корпус 102 аккумуляторного модуля и

d) обеспечивают протекание отверждения с образованием синтактической пены силиконового каучука, содержащей связующее из силиконового каучука и полые стеклянные шарики, и, необязательно,

e) закрывают корпус 102 аккумуляторного модуля крышкой.

Предпочтительный вариант осуществления вышеуказанного способа по изобретению относится к приготовлению полиорганосилоксановой композиции X присоединительного отверждения, содержащему этапы, на которых:

a) подают в линию подачи основы жидкую силиконовую основу MS1, содержащую:

i) по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы,

ii) полые стеклянные шарики D, а предпочтительно полые микросферы D1 из боросиликатного стекла,

iii) по меньшей мере одно соединение B кремния, имеющее по меньшей мере два, а предпочтительно по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу, и

iv) необязательно, регулятор G скорости отверждения, который замедляет скорость отверждения,

b) подают в линию подачи катализатора маточную смесь MC катализатора, содержащую:

i) по меньшей мере один катализатор C гидросилилирования; и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы;

c) подают в линию подачи ингибитора маточную смесь MI ингибитора, содержащую:

i) регулятор G скорости отверждения, который замедляет скорость отверждения; и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы; и

d) необязательно, подают в линию подачи добавки маточную смесь MA добавки, содержащую:

i) по меньшей мере одну добавку H, такую как пигмент, краситель, глина, поверхностно-активное вещество, гидрогенизированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, гантит, гидромагнезит, вспениваемый графит, борат цинка, слюда или пирогенный диоксид кремния, и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы; и

e) направляют упомянутую жидкую силиконовую основу MS1, упомянутую маточную смесь MC катализатора и упомянутую маточную смесь MI ингибитора и, необязательно, упомянутую маточную смесь MA добавки в бак для получения полиорганосилоксановой композиции X присоединительного отверждения.

Первое преимущество упомянутого предпочтительного варианта осуществления состоит в том, что скорость реакции сшивания полиорганосилоксановой композиции X присоединительного отверждения регулируют добавлением регулятора G скорости отверждения. Так как добавление этого существенного компонента осуществляют с помощью специальной линии подачи, оператор может легко изменить уровень ингибитора, что позволяет ему увеличить скорость отверждения или снизить температуру, при которой начнется быстрое отверждение. Это является ключевым преимуществом, поскольку конфигурация вновь разработанных блоков аккумуляторных батарей включает все более и более сложные формы, что предполагает осторожную регулировку скорости отверждения в каждом конкретном случае.

Второе главное преимущество состоит в том, что теперь можно снизить уровень ингибитора и, следовательно, уменьшить температуру, при которой начинается быстрое отверждение. Это может быть важным, если в батарейном блоке есть компоненты, в некоторой степени чувствительные к температуре.

Предпочтительный вариант осуществления вышеуказанного способа по изобретению относится к приготовлению полиорганосилоксановой композиции X присоединительного отверждения, содержащему этапы, на которых:

a) подают в линию подачи основы жидкую силиконовую основу MS2, содержащую:

i) по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы, и

ii) по меньшей мере одно соединение B кремния, имеющее по меньшей мере два, а предпочтительно по меньшей мере три связанных с кремнием атома водорода в расчете на молекулу,

iii) необязательно, регулятор G скорости отверждения, который замедляет скорость отверждения,

b) подают в линию подачи катализатора маточную смесь MC катализатора, содержащую:

i) по меньшей мере один катализатор C гидросилилирования; и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы;

c) подают в линию подачи ингибитора маточную смесь MI ингибитора, содержащую:

i) регулятор G скорости отверждения, который замедляет скорость отверждения; и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а более предпочтительно упомянутые алкенильные группы представляют собой винильные группы; и

d) необязательно, подают в линию подачи добавки маточную смесь MA добавки, содержащую:

i) по меньшей мере одну добавку H, такую как пигмент, краситель, глина, поверхностно-активное вещество, гидрогенизированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, гантит гидромагнезит, вспениваемый графит, борат цинка, слюда или пирогенный диоксид кремния, и

ii) необязательно, по меньшей мере один полиорганосилоксан A, имеющий по меньшей мере две связанные с кремнием алкенильные группы в расчете на молекулу, причем каждая из упомянутых алкенильных групп содержит от 2 до 14 атомов углерода, предпочтительно упомянутые алкенильные группы выбраны из группы, состоящей из винила, аллила, гексенила, деценила и тетрадеценила, а наиболее предпочтительно упомянутые алкенильные группы представляют собой винильные группы;

e) направляют упомянутую жидкую силиконовую основу MS2, упомянутую маточную смесь MC катализатора и упомянутую маточную смесь MI ингибитора и, необязательно, упомянутую маточную смесь MA добавки в бак для перемешивания; и

f) приводят в действие упомянутый бак для перемешивания, тем самым смешивая упомянутую жидкую силиконовую основу MS1, упомянутую маточную смесь MC катализатора и упомянутую маточную смесь MI ингибитора и, необязательно, упомянутую маточную смесь MA добавки, предпочтительно с использованием мешалки с малыми сдвиговыми усилиями и высоким расходом, и

g) добавляют полые стеклянные шарики D, а предпочтительно полые микросферы D1 из боросиликатного стекла, в упомянутый бак для перемешивания, предпочтительно используя выгрузку под действием силы тяжести или шнековый питатель, для получения полиорганосилоксановой композиции X присоединительного отверждения.

Все компоненты предпочтительных вариантов осуществления приготовления полиорганосилоксановой композиции X присоединительного отверждения были уже описаны выше.

Согласно предпочтительному варианту осуществления блок аккумуляторных батарей по изобретению расположен в транспортном средстве.

Понятно, что используемый здесь термин "транспортное средство" охватывает механические транспортные средства в целом, такие как легковые автомобили, включая спортивные, внедорожники, кроссоверы (SUV), автобусы, грузовые автомобили, различные коммерческие транспортные средства, водные суда, включая различные лодки и корабли, летательные аппараты и тому подобные, и включает в себя гибридные транспортные средства, электрические транспортные средства, гибридные электрические транспортные средства с подзарядкой от электросети, работающие на водороде транспортные средства и другие транспортные средства, работающие на альтернативном топливе (например, на топливе, полученном из отличных от нефти ресурсов). Как упомянуто здесь, гибридное транспортное средство представляет собой такое транспортное средство, которое имеет два или более источника энергии, например транспортные средства с бензиновым приводом и электрическим приводом.

В другом предпочтительном варианте осуществления блок аккумуляторных батарей по изобретению расположен в автомобильном механическом транспортном средстве.

В другом варианте осуществления блок аккумуляторных батарей по изобретению расположен в полностью электрическом транспортном средстве (электромобиле, EV), гибридном транспортном средстве с подзарядкой от электросети (PHEV), гибридном транспортном средстве (HEV).

В другом варианте осуществления блок аккумуляторных батарей по изобретению расположен в летательном аппарате, судне, корабле, поезде или настенном устройстве.

Краткое описание чертежей

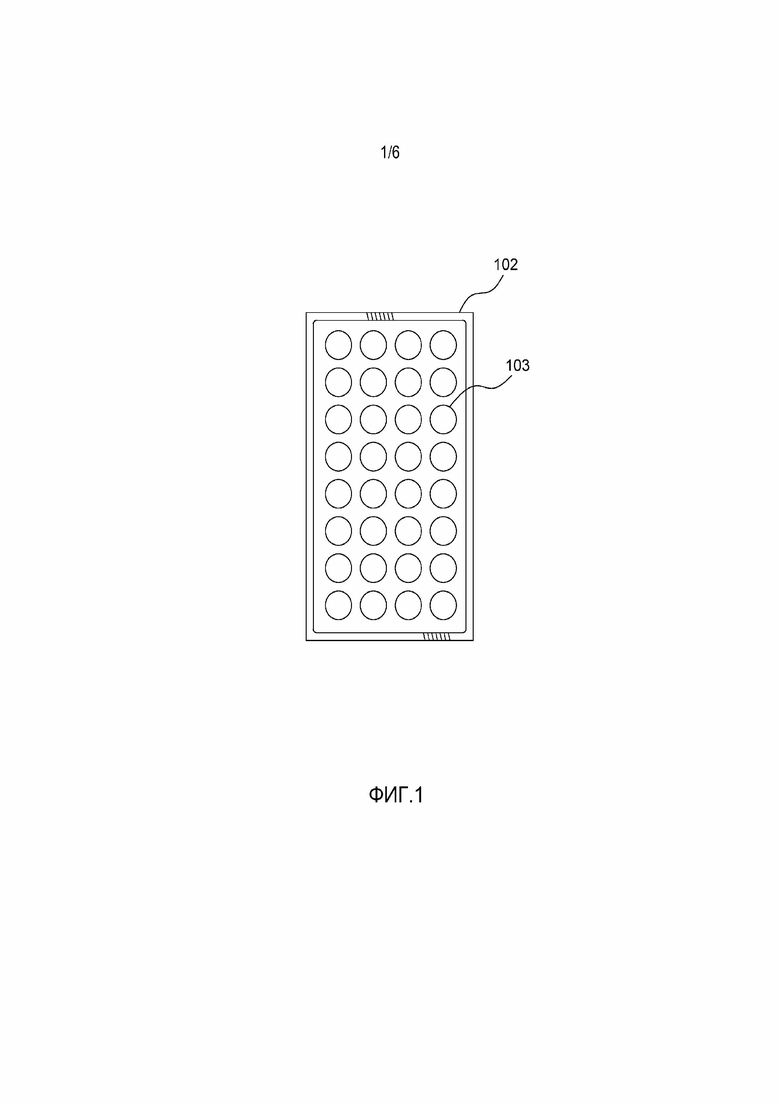

На фиг.1 показан вид сверху блока аккумуляторных батарей без крышки с батареями внутри блока;

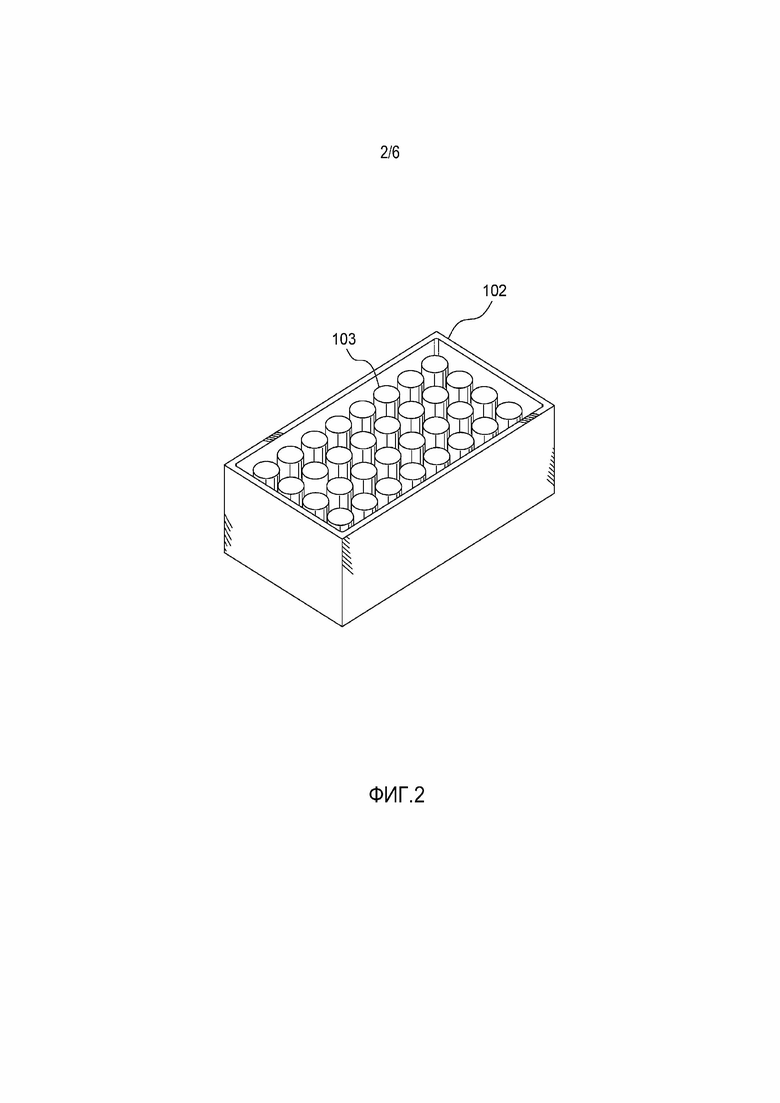

на фиг.2 показан вид в перспективе блока аккумуляторных батарей с батареями внутри блока;

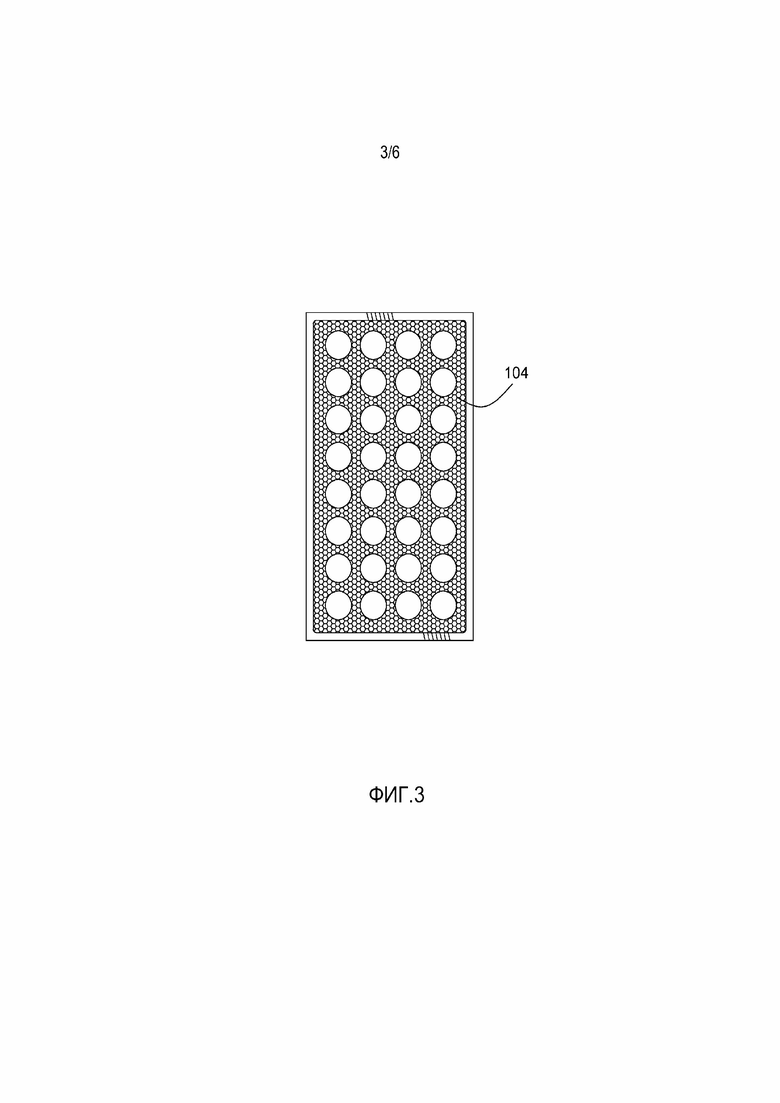

на фиг.3 показан вид сверху батарей в блоке аккумуляторных батарей с синтактической пеной силиконового каучука по изобретению, заполняющей пространство между батареями и остающееся пространство в блоке;

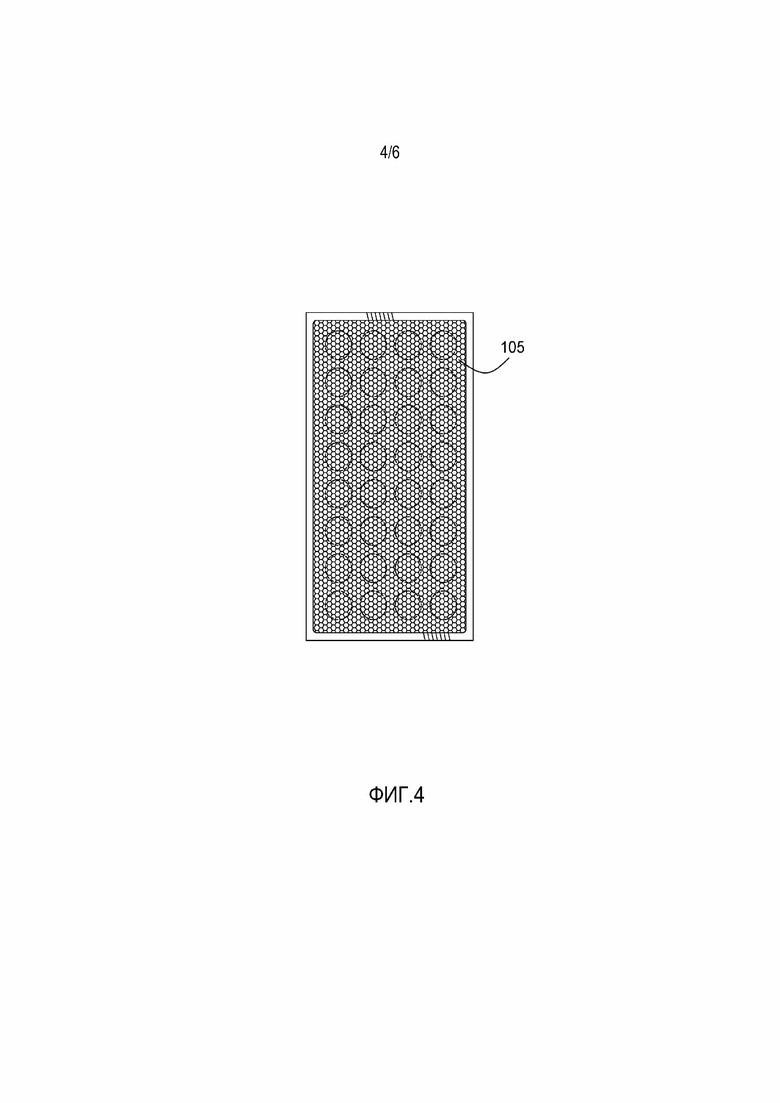

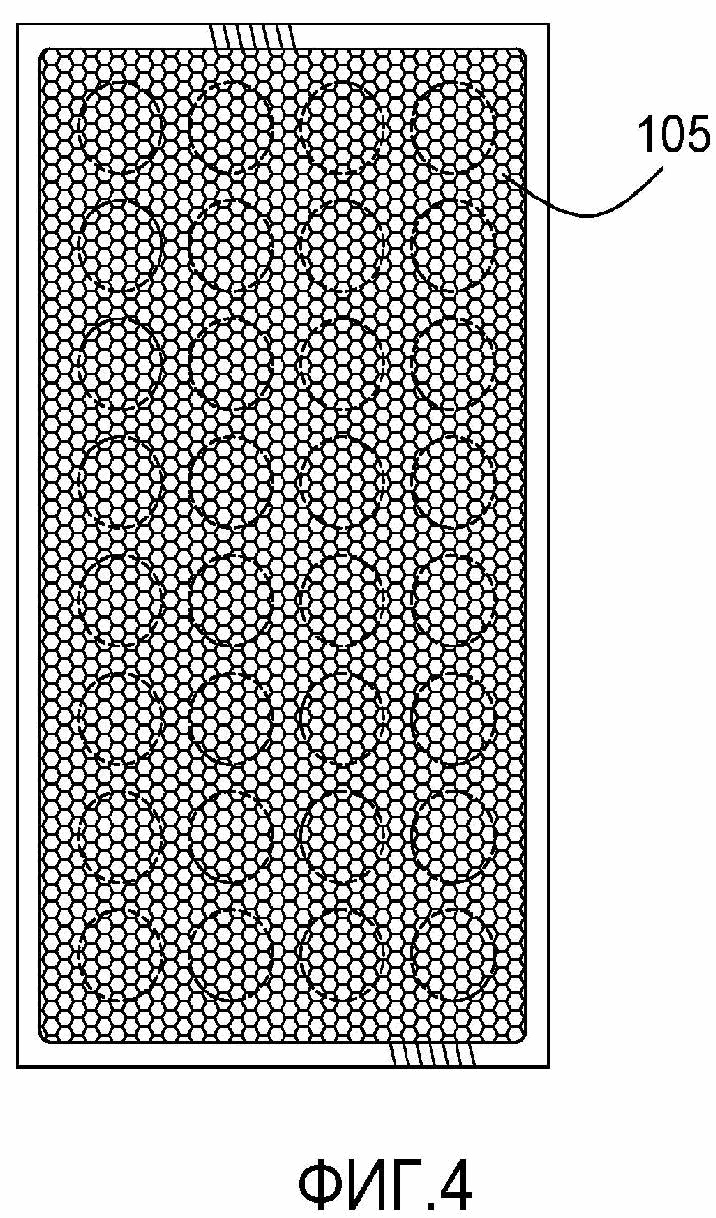

на фиг.4 показан вид сверху аккумуляторов в блоке аккумуляторных батарей, покрытых синтактической пеной силиконового каучука по изобретению, и с упомянутой пеной, заполняющей пространство между аккумуляторами и оставшееся пространство в блоке;

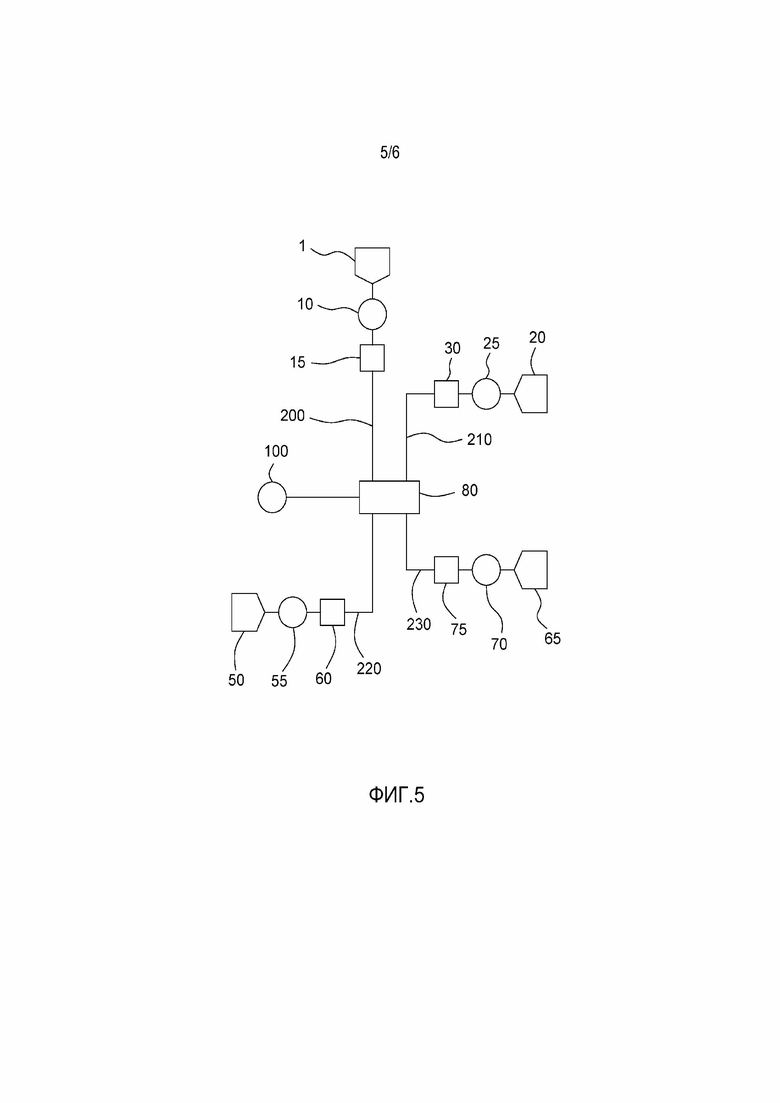

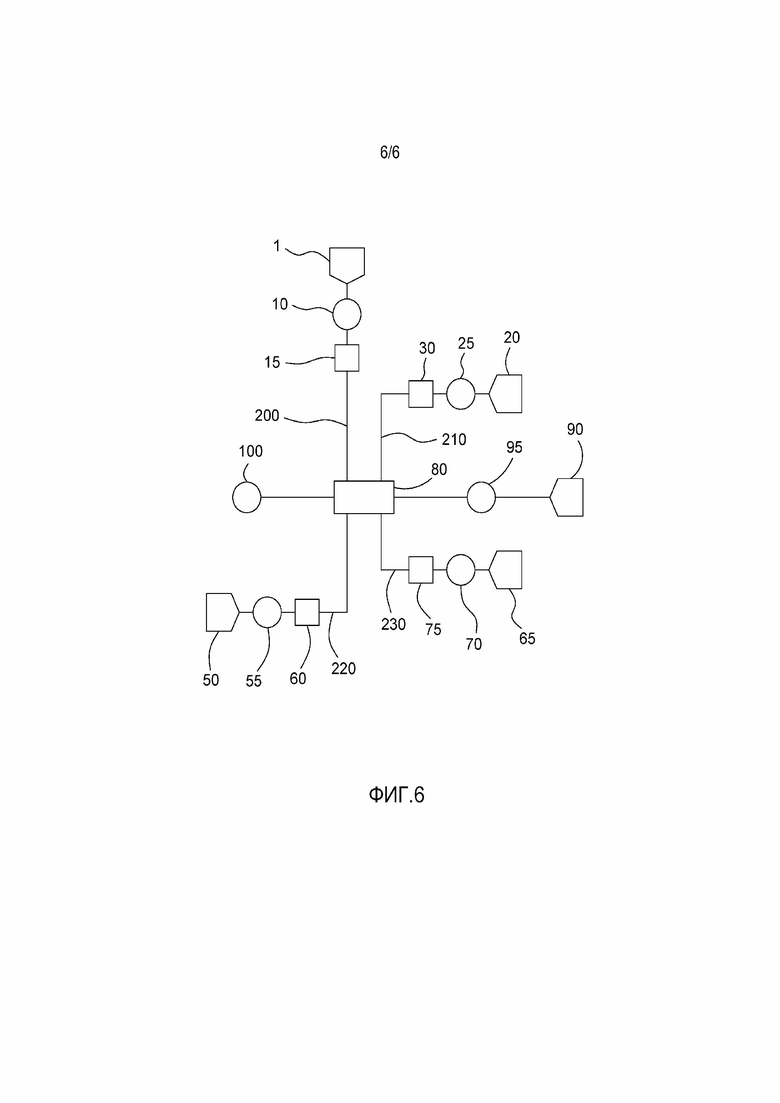

на фиг.5 и 6 показано схематичное представление двух предпочтительных вариантов осуществления способа получения полиорганосилоксановой композиции X присоединительного отверждения, в котором маточную смесь MI ингибитора и маточную смесь MC катализатора отдельно подают в другие компоненты с тем, чтобы контролировать скорость отверждения.

Подробное описание изобретения

На фиг.1 и 2 показано, что аккумуляторы 103 могут располагаться очень близко друг к другу в корпусе 102 аккумуляторного модуля. В одном варианте осуществления изобретения в корпус 102 аккумуляторного модуля после размещения и установки батарей (фиг.3, поз.104) заливают сшиваемую силиконовую композицию по изобретению и прекурсор легкой по весу синтактической пены силиконового каучука, содержащей связующее из силиконового каучука и полые стеклянные шарики и дающей при ее отверждении силиконовую синтактическую пену (фиг.4, поз.105).

На фиг.5 показан способ получения полиорганосилоксановой композиции X присоединительного отверждения по одному варианту осуществления изобретения, в котором упомянутую жидкую силиконовую основу MS1 хранят в баке 1 для хранения, упомянутую маточную смесь MC катализатора хранят в баке 20 для хранения, упомянутую маточную смесь MI ингибитора хранят в баке 50 для хранения, а упомянутую маточную смесь MA добавки хранят в баке 65 для хранения и подают их по отдельности в соответствующие им линии 200, 210, 220 и 230 подачи соответственно. Бак 1 для хранения жидкой силиконовой основы MS1 соединен с баком 80 для перемешивания через питающий насос 10, который может быть любым большим насосом вытеснения, и через необязательный регулятор 15 скорости подачи. Бак 20 для хранения маточной смеси MC катализатора соединен с баком 80 для перемешивания через питающий насос 25, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 30 скорости подачи. Бак 50 для хранения маточной смеси MI ингибитора соединен с баком 80 для перемешивания через питающий насос 55, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 60 скорости подачи. Бак 65 для хранения маточной смеси MA добавки соединен с баком 80 для перемешивания через питающий насос 70, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 75 скорости подачи. Когда упомянутая жидкая силиконовая основа MS2, упомянутая маточная смесь MC катализатора и упомянутая маточная смесь MI ингибитора и, необязательно, упомянутая маточная смесь MA добавки направляются в упомянутый бак 80 для перемешивания, полученную смесь смешивают предпочтительно с использованием мешалки с малыми сдвиговыми усилиями и высоким расходом для получения полиорганосилоксановой композиции X присоединительного отверждения по изобретению. Упомянутая композиция теперь доступна для ее введения в упомянутый корпус 102 аккумуляторного модуля средством 100, которое позволяет ей свободно протекать либо через устройство нагнетания, либо через насос, заполняя свободные пространства внутри корпуса 102 аккумуляторного модуля, и отверждает посредством сшивания.

На фиг.6 показан способ получения полиорганосилоксановой композиции X присоединительного отверждения по другому варианту осуществления изобретения, в котором упомянутую жидкую силиконовую основу MS2 хранят в баке 1 для хранения, упомянутую маточную смесь MC катализатора хранят в баке 20 для хранения, упомянутую маточную смесь MI ингибитора хранят в баке 50 для хранения, а упомянутую маточную смесь MA добавки хранят в баке 65 для хранения и подают их по отдельности по соответствующим им линиям 200, 210, 220 и 230 подачи соответственно. Бак 1 для хранения жидкой силиконовой основы MS1 соединен с баком 80 для перемешивания через питающий насос 10, который может быть любым большим поршневым насосом вытеснения, и через необязательный регулятор 15 скорости подачи. Бак 20 для хранения маточной смеси MC катализатора соединен с баком 80 для перемешивания через питающий насос 25, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 30 скорости подачи. Бак 50 для хранения маточной смеси MI ингибитора соединен с баком 80 для перемешивания через питающий насос 55, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 60 скорости подачи. Бак 65 для хранения маточной смеси MA добавки соединен с баком 80 для перемешивания через питающий насос 70, который может быть любым маленьким поршневым насосом вытеснения, шестеренчатым насосом, инжекторным насосом для микроперемещений или другим насосом вытесняющего действия, и через необязательный регулятор 75 скорости подачи. Когда упомянутая жидкая силиконовая основа MS2, упомянутая маточная смесь MC катализатора и упомянутая маточная смесь MI ингибитора и, необязательно, упомянутая маточная смесь MA добавки направляются в упомянутый бак 80 для перемешивания, полученную смесь смешивают предпочтительно с использованием мешалки с малыми сдвиговыми усилиями и высоким расходом. К упомянутой полученной смеси полые стеклянные шарики D, а предпочтительно полые микросферы D1 из боросиликатного стекла, которые хранятся в баке 90 для хранения, который предпочтительно является бункером, перемещают в упомянутый бак 80 для перемешивания либо напрямую путем выгрузки под действием силы тяжести, либо посредством шнекового питателя 95 для получения полиорганосилоксановой композиции X присоединительного отверждения по изобретению. Теперь упомянутая композиция доступна для ее введения в упомянутый корпус 102 аккумуляторного модуля средством 100, которое позволяет ей свободно протекать либо через устройство нагнетания, либо через насос, заполняя свободные пространства внутри корпуса 102 аккумуляторного модуля, и отверждает посредством сшивания.

Другие преимущества, обеспечиваемые настоящим изобретением, станут очевидными из следующих иллюстративных примеров.

ПРИМЕРЫ

I) Определение компонентов

- Полиорганосилоксан A1 = полидиметилсилоксан с диметилвинилсилильными концевыми звеньями с вязкостью при 25°C в пределах от 80 мПа·с до 120 мПа·с;

- Полиорганосилоксан A2 = полидиметилсилоксан с диметилвинилсилильными концевыми звеньями с вязкостью при 25°C в пределах от 500 мПа·с до 650 мПа·с;

- Полиорганосилоксан B1 в качестве удлинителя цепи (CE) = полидиметилсилоксан с диметилсилилгидридными концевыми звеньями с вязкостью при 25°C в пределах от 7 мПа·с до 10 мПа·с и формулой: M'DxM',

где:

- D – это силоксильное звено формулы (CH3)2SiO2/2;

- M' – это силоксильное звено формулы (CH3)2(H)SiO1/2;

- и x – целое число в пределах от 8 до 11;

- Полиорганосилоксан B2 в качестве сшивателя (XL) с вязкостью при 25°C в диапазоне от 18 мПа·с до 26 мПа·с, при этом присутствует более 10 реакционноспособных групп SiH (в среднем от 16 до 18 реакционноспособных групп SiH): поли(метилводород)(диметил)силоксан с группами SiH в цепи и концевой цепи (α/ω),

- Полые стеклянные шарики D1: стеклянные пузырьки 3M™ серии S15, продаваемые компанией 3M, размер частиц (50%) в микронах по объему = 55 микрон, давление при испытании изостатической прочности на раздавливание равно 300 psi (2,07 МПа), истинная плотность = 0,15 г/см3.

- Полые стеклянные шарики D2: стеклянные пузырьки 3M™ серии K25, продаваемые компанией 3M, размер частиц (50%) в микронах по объему = 55 микрон, давление при испытании изостатической прочности на раздавливание равно 750 psi, истинная плотность = 0,25 г/см3.

- Полые стеклянные шарики D3: стеклянные пузырьки 3M™ iM16K, продаваемые компанией 3M, размер частиц (50%) в микронах по объему = 20 микрон, давление при испытании изостатической прочности на раздавливание 16000 psi, истинная плотность = 0,46 г/см3.

- Полые стеклянные шарики D4: полые стеклянные шарики 3M™ K1, продаваемые компанией 3M, размер частиц (50%) в микронах по объему = 65 микрон, давление при испытании изостатической прочности на раздавливание 250 psi, истинная плотность = 0,125 г/см3.

- Регулятор G1 скорости отверждения: 1,3,5,7-тетраметил-1,3,5,7-тетравинил-циклотетрасилоксан.

- Регулятор G2 скорости отверждения: 1-этинил-1-циклогексанол (ECH).

- Регулятор G3-MB скорости отверждения: 90 массовых % полиорганосилоксана A1 и 10 массовых % регулятора G2 скорости отверждения,

- Катализатор C: 10% платины в качестве катализатора Карстеда в диметилвинилдимере 350 сСт, продаваемый компанией Johnson Matthey.

- Катализатор C-MB: 98 массовых % полиорганосилоксана A1 и 2 массовых % катализатора C.

- Реакционноспособный разбавитель E = 1-тетрадецен.

II) Примеры: часть I

Таблица 1. Двухкомпонентный состав-прекурсор 1 синтактической пены силиконового каучука по изобретению

Таблица 2. Двухкомпонентный состав-прекурсор 2 синтактической пены силиконового каучука по изобретению.

- Для двухкомпонентного состава 1 части A и B были объединены в массовом соотношении 6:1 (w/w) для приготовления композиций I перед отверждением;

- Для двухкомпонентного состава 2 части A и B были объединены в массовом соотношении 1:1 (w/w) для приготовления композиций II перед отверждением.

Каждый состав 1 и 2 заливали перед отверждением внутрь корпуса 102 аккумуляторного модуля, в котором было расположено множество аккумуляторов 103, которые были электрически соединены друг с другом. Отверждение происходило при комнатной температуре с получением синтактической пены силиконового каучука, содержащей связующее из силиконового каучука и полые стеклянные шарики, которая полностью заполняла свободное пространство упомянутого корпуса 102 аккумуляторного модуля и полностью закрывала упомянутые аккумуляторы 103.

III) Примеры: часть II

Приготовили следующие составы:

Таблица 3. Состав 3 – сравнительный

Таблица 4. Состав 4 – изобретение

Таблица 5. Состав 5 – изобретение

Таблица 6. Состав 6 – изобретение

Таблица 7. Состав 7 – изобретение

Таблица 8. Составы 8, 9 и 10 (изобретение) с молярным отношением (H в качестве SiH)/винил=0,72

изобретение

изобретение

изобретение

Таблица 9. Составы 11, 12 и 13 (изобретение) - с молярным отношением (H в качестве SiH)/винил=0,72

изобретение

изобретение

изобретение

Таблица 10. Составы 14, 15 и 16 (изобретение) - с молярным отношением (H в качестве SiH)/винил=0,72

- Состав 3 смешивали в массовом соотношении 1:1 и отверждали при комнатной температуре (25°C) с вечера на утро в течение 16 часов для получения отвержденного силиконового эластомера (синтактической пены силиконового каучука).

- Составы 4-16 смешивали в массовом отношении 1:1 и отверждали при комнатной температуре (25°C) с вечера до утра в течение 16 часов для получения синтактической пены силиконового каучука по изобретению.

- Состав 17 (сравнительный) приготовили смешиванием в массовом отношении 1:1 состоящего из двух частей компонента, продаваемого компанией Elkem Silicones под наименованием RTV-3040 (состоящий из двух частей компонент системы аддитивной полимеризации), и отверждали при комнатной температуре (25°C) с вечера на утро в течение 16 часов для получения отвержденного силиконового эластомера.

- Состав 18 (сравнительный) приготовили смешиванием в массовом отношении 1:1 состоящего из двух частей компонента, продаваемого компанией Elkem Silicones под наименованием BluesilTM ESA 7242 (который представляет собой двухкомпонентный термоотверждающийся жидкий силиконовый эластомер, который сшивается путем аддитивной полимеризации), и отверждали при комнатной температуре (25°C) с вечера до утра в течение 16 часов для получения отвержденного силиконового эластомера.

- Состав 19 приготовили на основе бетона Sakrete Concrete. Используемый бетон был приобретен в компании SAKRETE of North America, LLC, расположенной в г.Шарлотте, штат Северная Каролина, США. Продукт называется высокопрочной бетонной смесью SAKRETE (SAKRETE High Strength Concrete Mix). Образец бетона был приготовлен с использованием следующего процесса:

* Засыпают 1 кг высокопрочной бетонной смеси в емкость, образуя углубление в центре бетона.