ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка представляет собой международную заявку согласно Договору о патентной кооперации, которая утверждает приоритет Предварительной Патентной Заявки США № 62/456,484, поданной 8 февраля 2017 года, содержание которой включено здесь ссылкой во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новой синтактической пене из силиконового каучука и к силиконовому прекурсору указанной синтактической пены из силиконового каучука. Такая пена является полезной, когда применяется в аккумуляторной батарее, которая проявляют улучшенные условия терморегулирования. Такая синтактическая пена из силиконового каучука полезна для электромобиля (EV), подзаряжаемого гибридного транспортного средства (PHEV), гибридного транспортного средства (HEV), или в батарейных блоках, используемых для других аккумуляторов транспортных средств.

УРОВЕНЬ ТЕХНИКИ

Батареи в широком смысле могут быть классифицированы на первичные и вторичные батареи. Первичные батареи, также называемые одноразовыми батареями, предназначены для использования вплоть до истощения, после чего они просто заменяются одной или многими новыми батареями. Вторичные батареи, чаще всего называемые перезаряжаемыми батареями, способны многократно заряжаться и повторно использоваться, поэтому обеспечивая преимущества в плане экономичности, экологичности и простоты в обращении сравнительно с одноразовыми батареями. Примеры вторичных батарей могут включать никель-кадмиевые аккумуляторы, никель-металлические гибридные батареи, никель-водородные батареи, литиевые вторичные батареи, и т.д.

Вторичные батареи, в частности, литий-ионные аккумуляторы, проявились как важнейшая технология хранения энергии, и теперь представляют собой основную технологию для бытовых электронных устройств, в вариантах применения в промышленности, на транспорте и для накопления мощности.

Благодаря их высокому потенциалу и их высоким плотностям энергии и мощности, и также их хорошему сроку службы, вторичные батареи в настоящее время являются предпочтительной аккумуляторной технологией, в частности, в автомобильной промышленности, так как теперь можно обеспечить более длинную дальность пробега и надлежащее ускорение для транспортных средств с электрическим приводом, таких как гибридные транспортные средства (HEV), транспортные средства на аккумуляторных батареях (BEV) и подзаряжаемые гибридные транспортные средства (PHEV). В современной автомобильной промышленности изготавливаются литий-ионные аккумуляторные элементы с различными размерами и формами, и затем собираются в батареи с различными конфигурациями. Автомобильная аккумуляторная батарея обычно состоит из большого числа аккумуляторных элементов, иногда нескольких сотен, даже тысяч, чтобы обеспечивать желательную мощность и необходимые емкости.

Однако эти перемены в технологии силового блока невозможны без преодоления технологических трудностей, так как применение электрического двигателя влечет за собой необходимость в недорогих аккумуляторах с высокими плотностями энергии, длительными эксплуатационными сроками службы и способностью работать в широком диапазоне условий. Хотя элементы перезаряжаемых батарей обеспечивают многообразные преимущества перед одноразовыми батареями, батареи этого типа не лишены своих недостатков. Как правило, большинство недостатков, связанных с перезаряжаемыми батареями, обусловливается используемыми химическими принципами батарей, поскольку эти химические принципы склонны быть менее стабильными, чем применяемые в первичных батареях. Элементы вторичных батарей, такие как литий-ионные элементы, оказываются более чувствительными к проблемам терморегулирования, которые возникают, когда повышенные температуры инициируют экзотермические реакции с выделением тепла, еще больше повышая температуру и потенциально приводя к еще более вредоносным реакциям. Во время такого события быстро выделяется большое количество тепловой энергии, нагревая весь элемент вплоть до температуры 850°С или более. Вследствие повышенной температуры элемента, испытывающего это повышение температуры, также будет возрастать температура соседних элементов внутри аккумуляторной батареи. Если допустить беспрепятственное повышение температуры этих соседних элементов, они также могут переходить в неприемлемое состояние с чрезвычайно высокими температурами внутри элементов, приводя к каскадному эффекту, где инициирование повышения температуры внутри единственного элемента распространяется на всю аккумуляторную батарею. В результате этого подача энергии из аккумуляторной батареи прекращается, и система, использующая аккумуляторную батарею, скорее всего подвергнется обширному сопутствующему повреждению, обусловленному масштабом ущерба и связанному с выделением тепловой энергии. В наихудшем случае количество выделившегося тепла оказывается достаточно большим, чтобы привести к возгоранию батареи, а также материалов вблизи батареи.

Кроме того, ввиду характеристик литий-ионных батарей, аккумуляторная батарея работает в пределах диапазона температур окружающей среды от -20°С до 60°С. Однако, даже когда действует в пределах этого температурного диапазона, аккумуляторная батарея может начать терять свою емкость или способность заряжаться или разряжаться, когда температура окружающей среды падает ниже 0°С. В зависимости от температуры окружающей среды, продолжительность срока службы или способность к заряду/разряду батареи могут значительно сокращаться, когда температура остается на уровне ниже 0°С. Тем не менее, может оказаться неизбежным, что литий-ионная батарея будет использоваться там, где температура окружающей среды выходит за пределы оптимального диапазона температур окружающей среды, который составляет между 20°С и 25°С. Эти факторы не только весьма существенно сокращают величину пробега транспортного средства, но также вызывают значительное повреждение батареи. Сокращение энергии и мощности, доступной при низких температурах, обусловливается снижением емкости и повышением внутреннего сопротивления.

Имея в виду вышеизложенное, в батарее или в батарейном сборочном узле с многочисленными элементами могут возникать существенные колебания температуры от одного элемента к следующему, которые ухудшают работоспособность аккумуляторной батареи. Чтобы обеспечить длительный срок службы всей аккумуляторной батареи, элементы должны поддерживаться при температуре ниже желательного порогового значения. Чтобы обеспечить эксплуатационные характеристики батареи, следует свести к минимуму разности температур между элементами в аккумуляторной батарее. Однако, в зависимости от условий теплового потока наружу, различные элементы будут достигать различных температур. Кроме того, по тем же причинам, различные элементы достигают различных температур во время процесса зарядки. Соответственно этому, если один элемент находится при более высокой температуре относительно другого элемента, эффективность его заряда и разряда будет иной, и тем самым он может заряжаться или разряжаться быстрее, чем другие элементы. Это будет приводить к ухудшению производительности всей батареи.

Чтобы снизить опасность возникновения проблем терморегулирования или сократить риск распространения тепла, был использован ряд подходов. Они могут быть найдены в патенте США 8,367,233, который раскрывает систему терморегулирования аккумуляторной батареи, которая включает по меньшей мере один аварийный канал корпуса, встроенный по меньшей мере в одну стенку корпуса аккумуляторной батареи, где аварийный(-ные) канал(-лы) корпуса остается закрытым во время нормальной работы аккумуляторной батареи, и открывается во время нарушения теплового режима аккумуляторной батареи, тем самым создавая проток для горячего газа, образуемого во время нарушения терморегулирования, для выпуска его наружу из корпуса аккумуляторной батареи в регулируемом режиме.

Еще один подход состоит в разработке нового химизма элемента и/или в модифицировании существующего химического принципа действия элемента. Еще один дополнительный подход заключается в создании дополнительного экранирования на уровне элемента, тем самым предотвращая течение тепловой энергии от элемента, в котором возникают проблемы терморегулирования, с распространением на соседние элементы. Еще один дополнительный подход состоит в применении распорного элемента для сохранения положения батареи, в которой происходит нарушение теплового режима, в ее предварительно определенном месте внутри аккумуляторной батареи, тем самым позволяя минимизировать тепловые воздействия на соседние элементы.

Также была описана теплоизоляция аккумуляторной батареи, чтобы сократить риск колебаний температуры или распространения тепла. Например, патентный документ US 2007/0259258 описывает батарею литиевых источников энергии, в которой источники энергии наслоены друг на друга, и этот пакет удерживается в своем положении, будучи окруженным полиуретановой пеной. Также раскрыт вариант осуществления, в котором между двумя источниками энергии вставлены охлаждающие ребра.

Патентный документ DE 202005010708 описывает стартерный свинцово-кислотный электрохимический источник энергии для промышленного применения, корпус которого содержит пенопласт, такой как полипропилен или поливинилхлорид, имеющие закрытые поры.

Патентный документ US2012/0003508 описывает батарею литиевых электрохимических источников энергии, включающую корпус; многочисленные размещенные в корпусе литиевые электрохимические источники энергии, причем каждый источник энергии включает контейнер; жесткую огнестойкую пену с закрытой пористостью, сформированную из электроизоляционного материала, заполняющую пространство между внутренней стенкой корпуса и свободной поверхностью боковой стенки контейнера каждого электрохимического источника энергии, причем пена покрывает свободную поверхность боковой стенки контейнера каждого электрохимического источника энергии по всей длине, составляющей по меньшей мере 25% высоты контейнера. Согласно одному варианту исполнения, пена состоит из материала, выбранного из группы, включающей полиуретан, эпоксидную смолу, полиэтилен, меламин, сложный полиэфир, фенолформальдегидную смолу, полистирол, силикон, или смесь их, причем предпочтительны полиуретан и смесь полиуретана и эпоксидной смолы. Для расширения полиуретановой смолы с образованием пены описано применение следующих химических путей формирования пены:

а) химическим путем, то есть, реакцией воды с изоцианатом для образования СО2, который будет вызывать вспенивание полиуретана;

b) физическим путем, то есть, испарением жидкости с низкой температурой кипения под действием тепла, выделяемого экзотермической реакцией между изоцианатом и действующим в качестве донора водорода соединением, или

с) нагнетанием воздуха.

Однако жесткие пены, которые обычно получаются реакцией, например, полиизоцианата с реакционноспособным в отношении изоцианата материалом, таким как полиол, в присутствии пенообразователя, не проявляют высокую усадку при сжатии, которая требуется, когда пены используются для минимизации вредного влияния любого пламени и взрыва, обусловленных термическим воздействием.

В патентном документе US-4,418,127 описана модульная литиевая батарея, имеющая многочисленные элементы, снабженные электрическим соединителем, соединяющим элементы с выходными клеммами, и средством вентиляции для выведения побочных продуктов разряда в химический скруббер. Корпуса элементов из нержавеющей стали вставлены в алюминиевый модульный корпус и залиты синтактической эпоксидной пеной, причем указанная пена, будучи синтактической по природе, имеет меньший вес, и имеет внедренные в нее полые микробусины, составленные композициями, выбранными из группы, состоящей из стекла и керамического материала, и добавки для снижения воспламеняемости.

Еще одна значительная проблема в развивающейся области электрических транспортных средств связана с используемыми трансмиссиями, которые включают двигатель, автоматизированную механическую трансмиссию, валы и колеса, с конечным приводом для регулирования скорости и создания большего крутящего момента для приведения транспортного средства в движение. Основное отличие, сравнительно с традиционными потребляющими топливо транспортными средствами, состоит в том, что в электрических транспортных средствах нет муфты сцепления или гидравлического преобразователя крутящего момента, так что конфигурация всей системы по существу является менее упругой, поскольку двигатель и система трансмиссии соединены механически напрямую. Эта конфигурация имеет меньший эффект пассивного демпфирования, который может гасить помехи и предотвращать вибрации, которые главным образом заметны во время езды в низкоскоростном режиме. Действительно, преобладающим звуком является магнитный шум, который создает воющий шум на высоких частотах. Вождение транспортного средства только на электрическом двигателе также будет меньше маскировать шум на высоких частотах. Это значит, что другие требования к уровню шума, например, к компоненту шума, такого как от охлаждения/нагревания жидкости или воздуха для электрических батарей, должны быть соответственно изменены. Также важен шум во время регенерации (зарядке батареи) при движении накатом. Поэтому, вследствие малого гашения в электрическом транспортном средстве и отсутствия механических средств пассивного демпфирования, по сравнению с традиционным транспортным средством, требуется стратегия контроля демпфирования, чтобы минимизировать вибрации трансмиссии.

В то время как был использован ряд подходов в попытках снизить риск внезапных термических воздействий, а также распространения тепловой энергии по всей аккумуляторной батарее, критически важным является то, чтобы, если возникает перегрев на уровне батареи, были сведены к минимуму опасности для персонала и имущества. Когда число элементов в батарее увеличивается, и возрастает размер элементов, становится необходимым и полезным обеспечение надлежащего терморегулирования.

Кроме того, все еще существует потребность в лучшей изоляции аккумуляторных элементов, в частности, литий-ионных аккумуляторов, от вредного влияния низкой температуры, которое возникает, когда погодные условия достигают очень низкой температуры, которая может доходить до -20°С и даже ниже.

В этом контексте одной из существенных целей настоящего изобретения является создание новой синтактической пены из силиконового каучука и силиконового прекурсора указанной синтактической пены из силиконового каучука, которые могли бы быть использованы в аккумуляторной батарее, и которые будут минимизировать опасности для персонала и имущества, вызванные неконтролируемыми перегревами, насколько все это еще ожидаемо.

Посредством настоящего изобретения предполагалось, что синтактическая пена из силиконового каучука и силиконовый прекурсор указанной синтактической пены из силиконового каучука будут разрешать указанные проблемы, связанные с неконтролируемыми колебаниями теплового режима, в частности, для литиевых батарей, будут обеспечивать эффективные характеристики низкотемпературной изоляции, и будут осуществлять стратегию контроля демпфирования для минимизации вибраций трансмиссии.

Все эти цели, помимо всего прочего, достигаются настоящим изобретением, которое относится к органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, включающей:

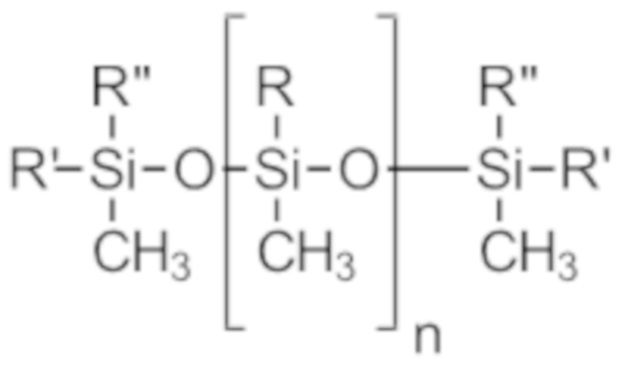

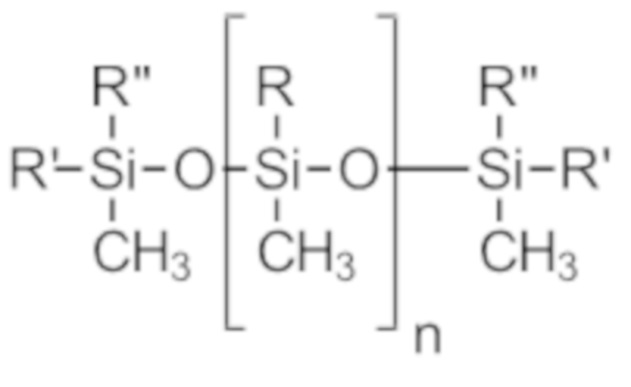

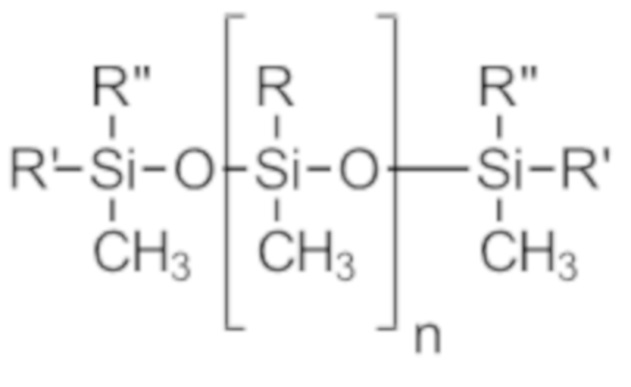

а) по меньшей мере один органополисилоксан А следующей формулы:

(A)

в которой:

-R и Rʺ, выбранные, независимо друг от друга, из группы, состоящей из углеводородного C1-C30-радикала, и предпочтительно R представляет алкильную группу, выбранную из группы, состоящей из метильной, этильной, пропильной, трифторпропильной и фенильной групп, и наиболее предпочтительно R представляет метильную группу,

-R' представляет алкенильный C1-C20-радикал, и предпочтительно R' выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно R' представляет винильный радикал,

-Rʺ представляет алкильную группу, такую как метильная, этильная, пропильная, трифторпропильная, фенильная группа, и предпочтительно Rʺ представляет метильную группу, и

-n представляет целое число, имеющее значение от 5 до 1000, и предпочтительно от 5 до 100,

b) по меньшей мере одно кремнийсодержащее соединение В, включающее по меньшей мере два связанных с кремнием атома водорода на молекулу, и предпочтительно смесь двух кремнийсодержащих соединений В, причем одно включает два связанных с кремнием концевых атома водорода на молекулу, без боковых связанных с кремнием атомов водорода на молекулу, и другое включает по меньшей мере три связанных с кремнием атома водорода на молекулу,

с) эффективное количество катализатора С гидросилилирования, и предпочтительно катализатора С гидросилилирования на основе платины,

d) полые стеклянные бусины D, и предпочтительно полые микросферы из боросиликатного стекла,

е) по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, и который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из:

-кремнийсодержащего соединения, включающего единственную кремнийгидридную группу на молекулу, и

-органического соединения, содержащего единственную группу с этиленовой ненасыщенностью, причем указанное органическое соединение предпочтительно представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, и наиболее предпочтительно выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена, и комбинации их, и все из них имеют концевую винильную группу,

-органополисилоксана, имеющего концевую алкенильную группу, и указанная концевая алкенильная группа предпочтительно выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно представляет собой винильную группу,

f) необязательно, по меньшей мере одну добавку Н, такую как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, хантит, гидромагнезит, расширяемый графит, борат цинка, слюда, или пирогенный кремнезем, и

g) необязательно, по меньшей мере один регулятор G скорости отверждения, который снижает скорость отверждения.

Для достижения этой цели Заявитель продемонстрировал, к его чести, совершенно неожиданно и непредсказуемо, что композиция согласно изобретению после отверждения могла бы образовывать синтактическую пену из силиконового каучука, включающую полые стеклянные бусины, которая обеспечивает возможность преодолеть проблемы, которые не были разрешены подобными батареями с использованием органической резиновой синтактической пены.

Как используемый здесь, термин «силиконовый каучук» включает сшитый продукт любой сшиваемой силиконовой композиции. Под «синтактической пеной из силиконового каучука» подразумевается матрица, сформированная из силиконового каучука, в которой диспергированы полые стеклянные бусины.

Кроме того, общеизвестно, что дальность пробега электрического транспортного средства между зарядками рассчитывается при температуре окружающей среды. Водители электрических транспортных средств должны быть осведомлены, что низкая температура сокращает достижимое расстояние в милях. Эта потеря обусловливается не только электрическим обогреванием салона, но и неизбежным замедлением электрохимической реакции в аккумуляторе, что сокращает емкость в холодную погоду. Таким образом, конкретный выбор силиконового каучука в качестве связующего материала внутри указанной синтактической пены делает возможным проявление указанной пеной превосходной изоляции в отношении низкой температуры, близкой к температуре замерзания или ниже нее.

Еще одно преимущество применения связующих материалов из силиконового каучука перед органическими резиновыми связующими материалами для синтактической пены могло бы быть показано на примере температуры охрупчивания (или потери пластичности), которая составляет между -20°С и -30°С для типичного органического резинового связующего материала сравнительно с величинами от -60°С до -70°С для связующих материалов согласно изобретению.

Еще одно преимущество также связано с физическими свойствами, такими как эластичность, которая остается эффективной для связующего материала из силиконового каучука даже при температурах, при которых органические резиновые связующие материалы становятся хрупкими.

Еще одно преимущество использования силиконовой синтактической пены согласно изобретению состоит в том, что она имеет очень низкую гигроскопичность, и тем самым идеально изолирует аккумуляторные элементы от нежелательной воды для оптимального применения их. Действительно, в отличие от силиконовых синтактических пен, стандартная силиконовая пена содержит только губчатую структуру с газовыми пузырьками, и имеет пустоты, которые полностью, или по меньшей мере частично, соединены между собой, так что при способности поглощаться и диффундировать воду имеет особенность, которая делает затруднительным ее использование внутри электрического транспортного средства, в котором аккумуляторные батареи наиболее часто размещаются под транспортным средством или в полу транспортного средства, и тогда при вождении в дождливых условиях могли бы усугубляться проблемы с такими материалами.

Поскольку перепады температур влияют на сопротивление, скорость саморазряда, коэффициент использования тока, а также на необратимую емкость и скорости снижения мощности аккумуляторных элементов в широком диапазоне химических процессов, аккумуляторная батарея согласно изобретению обеспечивает равномерные термические условия для всех элементов в аккумуляторной батарее или в модуле. Поэтому дополнительно сводится к минимуму вероятность состояния элемента с дисбалансом заряда и преждевременного выхода из строя бездефектных элементов.

На самом деле синтактическая пена из силиконового каучука заполняет частично или полностью пространство указанного корпуса батарейного модуля и/или частично или всецело покрывает указанные аккумуляторные элементы. Связующий материал силиконового каучука создает синтактическую пену с механической гибкостью и термической стабильностью в широком диапазоне температур (например, от -70°С до 200°С). В дополнение, при разложении связующего материала силиконового каучука при предельно высоких температурах нагрева (до 850°С) на диоксид кремния и оксид кремния поглощается большое количество тепла. Поэтому рассеивание тепла из единичного элемента на соседние отдельные элементы может быть эффективно изолировано теплоизоляционным барьером, который представляет собой указанную синтактическую пену из силиконового каучука. Выделяющееся тепло не распространяется по всему батарейному модулю, и тем самым предотвращается угроза безопасности пользователя. В дополнение, для некоторых батарейных модулей, имеющих печатные платы управления, размещенные в корпусе батарейного модуля, синтактическая пена из силиконового каучука согласно изобретению может быть размещена между аккумуляторными элементами и печатной платой и между аккумуляторными элементами и соединительной схемой, чтобы сократить проблему нагревания батареи, создаваемую печатной платой и электрической схемой.

Силиконовая композиция содержит полые стеклянные бусины, и в предпочтительном варианте исполнения указанные полые стеклянные бусины имеют температуры плавления, подобные температурам, возникающим при перегреве в батарее или в группе батарей в блоке, так что нагревание будет размягчать и расплавлять стекло, сокращая теплопередачу и защищая другие батареи вокруг перегретой батареи.

Полые стеклянные бусины используются в синтактической пене согласно этому изобретению, и их назначение состоит в снижении плотности пены. Полые стеклянные бусины, и в частности полые стеклянные микросферы, весьма пригодны для этой цели, поскольку, в дополнение к тому, что они имеют превосходные характеристики прочности на изотропное сжатие, они имеют наименьшую плотность среди любых наполнителей, которые были бы пригодны для получения синтактической пены с высокой прочностью на сжатие. Сочетание высокой прочности на сжатие и низкой плотности делает полые стеклянные микросферы наполнителем с многообразными достоинствами согласно изобретению.

Согласно одному варианту исполнения, полые стеклянные бусины представляют собой полые микросферы из боросиликатного стекла, также известные как стеклянные пузырьки или стеклянные микропузырьки.

Согласно еще одному варианту исполнения, полые микросферы из боросиликатного стекла имеют абсолютные плотности в диапазоне от 0,10 грамма на кубический сантиметр (г/см3) до 0,65 грамма на кубический сантиметр (г/см3).

Термин «абсолютная плотность» представляет частное, полученное делением массы образца стеклянных пузырьков на истинный объем этой массы стеклянных пузырьков, по измерению с помощью газового пикнометра. «Истинный объем» представляет собой общий суммарный объем стеклянных пузырьков, но не насыпной объем.

Согласно еще одному варианту исполнения, уровень содержания полых стеклянных бусин составляет до 80% объема синтактической пены из силиконового каучука или прекурсора жидкой сшиваемой силиконовой композиции указанной синтактической пены из силиконового каучука, как описывается ниже, и наиболее предпочтительно между 5% и 70% объема синтактической пены из силиконового каучука или прекурсора жидкой сшиваемой силиконовой композиции указанной синтактической пены из силиконового каучука, как описывается ниже.

Согласно предпочтительному варианту исполнения, полые стеклянные бусины выбираются из микросфер 3MTM Glass Bubbles Floated Series (продукты A16/500, G18, A20/1000, H20/1000, D32/4500 и H50/10,000EPX стеклянных пузырьков) и микросфер 3MTM Glass Bubbles Series (такие как, но без ограничения этим, продукты K1, K15, S15, S22, K20, K25, S32, S35, K37, XLD3000, S38, S38HS, S38XHS, K46, K42HS, S42XHS, S60, S60HS, iM16K, iM30K стеклянных пузырьков), продаваемых фирмой 3M Company. Указанные стеклянные пузырьки проявляют различные величины прочности на раздавливание, варьирующие от 1,72 мегапаскаля (250 psi) до 186,15 мегапаскалей (27000 psi), при которой раздавливаются десять процентов объема первого множества стеклянных пузырьков. Другие стеклянные пузырьки, продаваемые фирмой 3M, такие как стеклянные пузырьки 3MTM Glass Bubbles - Floated Series, 3MTM Glass Bubbles - HGS Series и 3MTM Glass Bubbles с поверхностной обработкой, также могли бы быть использованы согласно изобретению.

Согласно предпочтительному варианту исполнения, указанные стеклянные пузырьки выбираются из таких, которые проявляют величины прочности на раздавливание от 1,72 мегапаскаля (250 psi) до 186,15 мегапаскалей (27000 psi), при которых раздавливаются десять процентов объема первого множества стеклянных пузырьков.

Согласно наиболее предпочтительному варианту исполнения, полые стеклянные бусины выбираются из серии 3MTM Glass Bubbles, S15, K1, K25, iM16K, S32 и XLD3000.

Для заполнения свободных промежутков синтактической пеной из силиконового каучука согласно изобретению можно:

а) либо использовать прекурсор жидкой сшиваемой силиконовой композиции синтактической пены из силиконового каучука, включающий полые стеклянные бусины согласно изобретению, который, после нагнетания или свободного заливания становится заполняющим свободные промежутки и отверждается сшиванием,

b) либо применением механически обработанного или предварительно сформованного блока синтактической пены из силиконового каучука, включающего полые стеклянные бусины, который вставляется в корпус во время сборки.

Применение прекурсора жидкой сшиваемой силиконовой композиции синтактической пены из силиконового каучука, включающего полые стеклянные бусины, в батарее упрощает ее заполнение, сравнительно со стандартным жидким сшиваемым силиконовым прекурсором силиконовой пены, поскольку в процессе вспенивания до стандартной пены создаются раздутые газовые пузырьки и полости, которые полностью, или по меньшей мере частично, соединены друг с другом, что вызывает многочисленные дефекты внутри полученной силиконовой пены и проблемы заполнения.

Действительно, стандартные силиконовые пены получаются несколькими способами, например, добавлением термически разлагаемого пенообразователя, или формованием и отверждением, образованием в то же время газообразного водорода в качестве побочного продукта. В способе добавления термически разлагаемого пенообразователя возникают проблемы токсичности и запаха газообразных продуктов разложения. Способ с использованием газообразного водорода в качестве побочного продукта во время стадии отверждения создает такие проблемы, как потенциальная взрывоопасность газообразного водорода и осторожное обращение с неотвержденной композицией во время хранения на складе. Кроме того, в способе с генерированием газа оказывается затруднительным формирование контролируемо однородных ячеек.

Кроме того, стандартные силиконовые пены содержат только раздутые газовые пузырьки, и имеют пустоты, которые полностью, или по меньшей мере частично, соединены друг с другом, обусловливая поэтому очень высокий уровень водопоглощения, тогда как для синтактических пен из силиконового каучука согласно изобретению полости создаются присутствующими полыми стеклянными бусинами, которые заполнены газом и тем самым проявляют гигроскопичность на очень низком уровне.

Применение расширяемой синтактической пены из силиконового каучука облегчает заполнение пустот внутри аккумуляторной батареи, поскольку давление набухания вдавливает пену во все полости и углубления заполняемой геометрической формы. Кроме того, способ позволяет заполнять полости любой геометрической формы, что невозможно сделать с использованием предварительно сформированных блоков.

Соответствующие изобретению органополисилоксановые композиции, сшиваемые по типу присоединительного отверждения, не выделяют побочные продукты реакции, так как они могут быть отверждены в замкнутых средах, причем их отверждение также может быть резко ускорено термическим отверждением.

Согласно еще одному предпочтительному варианту исполнения, реактивный разбавитель Е:

-выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена, или комбинации их, и все из них имеют концевую винильную группу, или

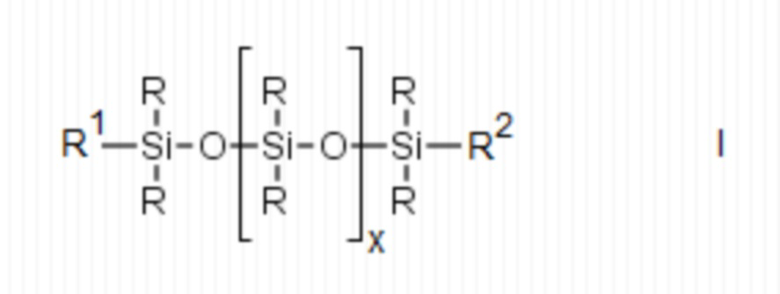

-представляет собой жидкий органополисилоксан с формулой I

в которой:

-R и R2 выбираются, независимо друг от друга, из группы, состоящей из углеводородного C1-C30-радикала, и предпочтительно они выбираются из группы, состоящей из метильной, этильной, пропильной, трифторпропильной и фенильной групп, и наиболее предпочтительно представляют метильные группы,

-R1 представляет алкенильный C1-C20-радикал, и предпочтительно R1 выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной или тетрадеценильной групп, и наиболее предпочтительно R1 представляет винильную группу, и

-x составляет величину между 0 и 100, и выбирается так, что он будет снижать вязкость сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х, сравнительно с такой же композицией без реактивного разбавителя.

Согласно предпочтительному варианту исполнения, органополисилоксан А выбирается из группы диметилполисилоксанов, содержащих диметилвинилсилильные концевые группы.

Согласно еще одному предпочтительному варианту исполнения, в котором:

-вязкость при 25°С указанного органополисилоксана А составляет между 5 мПа·сек и 60000 мПа·сек; и предпочтительно между 5 мПа·сек и 5000 мПа·сек, и наиболее предпочтительно между 5 мПа·сек и 350 мПа·сек,

-вязкость при 25°С указанного кремнийсодержащего соединения В, включающего два связанных с кремнием концевых атома водорода на молекулу, без боковых связанных с кремнием атомов водорода на молекулу, составляет между 5 и 100 мПа·сек, и

-вязкость при 25°С указанного кремнийсодержащего соединения В, включающего по меньшей мере три связанных с кремнием атома водорода на молекулу, составляет между 5 и 2000 мПа·сек.

Все вязкости в контексте настоящего описания соответствуют величине динамической вязкости, которая измеряется общеизвестным методом при 25°С на приборе типа Брукфильда. Что касается жидких продуктов, вязкость в контексте настоящего описания представляет собой динамическую вязкость при 25°С, известную как «ньютоновская» вязкость, то есть, динамическая вязкость, которая измеряется общеизвестным методом при достаточно низком градиенте скорости сдвига так, что измеренная вязкость не зависит от градиента скорости.

Согласно предпочтительному варианту исполнения, вязкости при 25°С указанного органополисилоксана А и указанного кремнийсодержащего соединения В, включающего по меньшей мере два связанных с кремнием атома водорода на молекулу, выбираются так, что вязкость при 25°С органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, составляет между 500 мПа·сек и 300000 мПа·сек, так что она может быть впрыснута в корпус 102 батарейного модуля. Если выбирается вариант заливания композиции внутрь корпуса 102 батарейного модуля, тогда компоненты указанной сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х выбираются так, что ее вязкость составляет между 500 мПа·сек и 5000 мПа·сек, и наиболее предпочтительно между 500 мПа·сек и 2500 мПа·сек.

Примерами катализатора С гидросилилирования являются такие катализаторы гидросилилирования, как катализатор Карстедта, показанный в патенте США № 3,715,334, или другие платиновые или родиевые катализаторы, известные квалифицированным специалистам в этой области технологии, и также включающие микроинкапсулированные катализаторы гидросилилирования, например, такие известные в технологии, как показанные в патенте США № 5009957. Однако относящиеся к этому изобретению катализаторы гидросилилирования могут содержать по меньшей мере один из следующих элементов: Pt, Rh, Ru, Pd, Ni, например, никель Ренея, и их комбинации. Катализатор необязательно наносится на инертный или активный носитель. Примеры предпочтительных катализаторов, которые могут быть использованы, включают катализаторы платинового типа, такие как хлорплатиновая кислота, спиртовые растворы хлорплатиновой кислоты, комплексы платины и олефинов, комплексы платины и 1,3-дивинил-1,1,3,3-тетраметилдисилоксана, и порошки, на которые нанесена платина, и т.д. Платиновые катализаторы обстоятельно описаны в литературе. В частности, могут быть упомянуты комплексы платины и органического продукта, описанные в патентах США №№ 3,159,601, 3,159,602 и 3,220,972, и в Европейских патентах EP-A-057,459, EP-188,978 и EP-A-190,530, и комплексы платины и винилированного органополисилоксана, описанные в патентах США №№ 3,419,593, 3,715,334, 3,377,432, 3,814,730, и 3,775,452, на имя Карстедта. В частности, особенно желательны катализаторы платинового типа.

Примеры регулятора G скорости отверждения, которые также известны как ингибиторы, предназначены для замедления отверждения компаундированного силикона, если необходимо. Регуляторы скорости отверждения являются общеизвестными в технологии, и примеры таких материалов могут быть найдены в патентах США. Патент США 3,923,705 имеет отношение к применению винилсодержащих циклических силоксанов. Патент США 3,445,420 описывает применение ацетиленовых спиртов. Патент США 3,188,299 показывает эффективность гетероциклических аминов. Патент США 4,256,870 описывает алкилмалеинаты, используемые для контроля отверждения. Также могут быть применены олефиновые силоксаны, как описанные в патенте США 3,989,667. Также были использованы полидиорганосилоксаны, содержащие винильные радикалы, и эту технологию можно видеть в патентах США 3,498,945, 4,256,870 и 4,347,346. Предпочтительными ингибиторами для этой композиции являются метилвинилциклосилоксаны, 3-метил-1-бутин-3-ол, и 1-этинил-1-циклогексанол, причем наиболее предпочтительным является 1,3,5,7-тетраметил-1,3,5,7-тетравинилциклотетрасилоксан в количествах от 0,002% до 1,00% относительно силиконового соединения, в зависимости от желательной скорости отверждения.

Предпочтительный регулятор G скорости отверждения выбирается из:

-1,3,5,7-тетраметил-1,3,5,7-тетравинилциклотетрасилоксана,

-3-метил-1-бутин-3-ола, и

-1-этинил-1-циклогексанола.

Для получения более длительного времени работоспособности, или «срока годности», количество регулятора G скорости отверждения регулируется для достижения желательного «срока годности». Концентрация ингибитора катализа в данной силиконовой композиции является достаточным для замедления отверждения композиции при температуре окружающей среды без предотвращения или чрезмерного продления отверждения при повышенных температурах. Эта концентрация будет варьировать в широких пределах в зависимости от конкретного используемого ингибитора, природы и концентрации катализатора гидросилилирования, и природы органогидрополисилоксана. Концентрация ингибитора, такая низкая, как один моль ингибитора на моль металла платиновой группы, в некоторых примерах будет обеспечивать удовлетворительные стабильность при хранении и скорость отверждения. В других примерах могут потребоваться концентрации ингибитора вплоть до 500 или более молей ингибитора на моль металла платиновой группы. Оптимальная концентрация для конкретного ингибитора в данной силиконовой композиции может быть легко определена стандартным экспериментом.

Согласно предпочтительному варианту исполнения, для указанной органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, весовые пропорции органополисилоксана А, реактивного разбавителя Е и кремнийсодержащего соединения В являются такими, что общее молярное отношение связанных с кремнием атомов водорода к общему числу связанных с кремнием алкенильных радикалов находится в пределах диапазона от 0,35 до 10, и предпочтительно в пределах диапазона от 0,4 до 1,5.

Некоторые добавки Н, такие как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит или пирогенный кремнезем (которые модифицируют текучесть компаундированного силиконового продукта), также могут быть использованы внутри указанной органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения.

Под «красителем» подразумевается только окрашенное или флуоресцирующее органическое вещество, которое придает цвет материалу в результате селективного поглощения света. Под «пигментом» подразумевается окрашенные, черные, белые или флуоресцирующие дисперсные органические или неорганические твердые вещества, которые обычно нерастворимы в разбавителе или в связующем материале, в которые они введены, и по существу не подвержены их физическому и химическому влиянию. Он изменяет внешний вид в результате избирательного поглощения и/или рассеяния света. Пигмент обычно сохраняет кристаллическую или дисперсную структуру на протяжении всего процесса окрашивания. Пигменты и красители являются общеизвестными в технологии, и не нуждаются в подробном описании здесь.

Глины представляют собой продукты, которые уже являются известными сами по себе, которые описаны, например, в публикации «Mineralogie des argiles [Mineralogy of clays (ʺМинералогия глин»]», авторов S. Caillere, S. Henin, M. Rautureau, 2-ое издание, 1982, издательство Masson. Глины представляют собой силикаты, содержащие катион, который может быть выбран из кальциевых, магниевых, алюминиевых, натриевых, калиевых и литиевых катионов, и их смесей. Примеры таких продуктов, которые могут быть упомянуты, включают глины смектитового семейства, такие как монтмориллониты, гекториты, бентониты, бейделлиты и сапониты, и также семейства вермикулита, стевенсита и хлорита. Эти глины могут быть природного или синтетического происхождения. Глина предпочтительно представляет собой бентонит или гекторит, и эти глины могут быть модифицированы химическим соединением, выбранным из четвертичных аммониевых соединений, третичных аминов, ацетатов аммония, имидазолинов, аминных мыл, алифатических сульфатов, алкиларилсульфонатов и аминоксидов, и их смесей. Глина, которая может быть использована согласно изобретению, выбирается из синтетических гекторитов (также известных как лапониты), таких как продукты, продаваемые фирмой Laporte под наименованием Laponite XLG, Laponite RD и Laponite RDS (эти продукты представляют собой силикаты натрия и магния и, в частности, силикаты лития, магния и натрия); бентонитов, таких как продукт, продаваемый под наименованием Bentone HC фирмой Rheox; силикатов магния и алюминия, в частности, гидратированных, таких как продукт, продаваемый фирмой R.T. Vanderbilt Company под наименованием Veegum Ultra, или силикатов кальция, и, в частности, которые в синтетической форме продаются компанией CELITE ET WALSH ASS под наименованием Micro-Cel C.

Имеются многие силиконовые поверхностно-активные вещества на основе простых эфиров, но предпочтительным силиконовым простым эфиром для загущения силиконового соединения в этом изобретении был бы продукт SP 3300 от фирмы Elkem Silicones USA.

Еще одной предпочтительной добавкой Н является модификатор реологии, такой как Thixcin R, гидрированное касторовое масло от фирмы Elementis Specialties, Нью-Джерси, США.

Волластонит, также известный как метасиликат кальция, представляет собой минерал природного происхождения, который мог бы быть добавлен как огнезащитный состав (добавляемые количества будут варьировать сообразно варианту применения, и будут в диапазоне между 1 частью по весу до 15 частей по весу в расчете на 100 частей по весу сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х). Волластонит, который мог бы быть использован в этом изобретении, находится в форме, как добытый, имея игольчатую морфологию, которая имеет игловидную форму. Предпочтительные сорта волластонита выбираются из материалов, поставляемых фирмой NYCO® Minerals, Inc., Уиллсборо, штат Нью-Йорк.

Тригидрат алюминия (ATH) представляет собой обычный наполнитель в качестве огнезащитного состава. Он разлагается при нагревании выше 180-200°С, при каковой температуре он поглощает тепло и высвобождает воду для гашения пламени. Гидроксид магния имеет более высокую термическую стабильность, чем ATH. Эндотермическое (с поглощением тепла) разложение начинается при температуре 300°С, при которой выделяется вода, которая могла бы действовать как средство гашения огня.

Смеси хантита/гидромагнезита (Mg3Ca(CO3)4/Mg5(CO3)4(OH)2·4H2O). Хантит и гидромагнезит встречаются в природе виде смесей, почти без исключений. Гидромагнезит начинает разлагаться при температуре между 220°С (на открытом воздухе) и 250°С (под давлением в экструдере), что является вполне достаточным, так что он может быть использован в качестве огнезащитного состава. Гидромагнезит выделяет воду и поглощает тепло, по большей части подобно ATH и MDH (гидроксид магния). Напротив, хантит разлагается при температуре выше 400°С, поглощая тепло, но с выделением диоксида углерода.

Пирогенные кремнеземы также могут быть применены в качестве добавки Н для изменения реологии этих материалов. Пирогенные кремнеземы могут быть получены высокотемпературным пиролизом летучего кремниевого соединения в кислородно-водородном пламени, с образованием тонкодисперсного оксида кремния. В частности, этот способ делает возможным получение гидрофильных кремнеземов, которые имеют большое число силанольных групп на их поверхности, которые проявляли бы способность загущать силиконовую композицию в большей степени, нежели оксид кремния с меньшими уровнями содержания силанола. Такие гидрофильные кремнеземы продаются, например, под наименованиями Aerosil 130, Aerosil 200, Aerosil 255, Aerosil 300 и Aerosil 380 фирмой Degussa, и Cab-O-Sil HS-5, Cab-O-Sil EH-5, Cab-O-Sil LM-130, Cab-O-Sil MS-55 и Cab-O-Sil M-5 фирмой Cabot. Возможно химическое модифицирование поверхности указанного кремнезема химической реакцией, которая приводит к сокращению числа силанольных групп. В частности, возможно замещение силанольных групп гидрофобными группами: тем самым получается гидрофобный кремнезем. Гидрофобными группами могут быть:

-триметилсилоксильные группы, которые получаются, в частности, обработкой пирогенного кремнезема в присутствии гексаметилдисилазана. Обработанные таким образом кремнеземы известны как «Silica silylate» согласно Ассоциации по парфюмерно-косметическим товарам и душистым веществам (CTFA) (6-ое издание, 1995). Они продаются, например, под названиями Aerosil R812 от фирмы Degussa и Cab-O-Sil TS-530 от фирмы Cabot, или

-диметилсилилоксильные или полидиметилсилоксановые группы, которые получаются, в частности, обработкой пирогенного кремнезема в присутствии полидиметилсилоксана или метилдихлорсилана.

Обработанные таким образом кремнеземы известны как «Silica dimethyl silylate» согласно CTFA (6-ое издание, 1995). Они продаются, например, под названиями Aerosil R972 и Aerosil R974 фирмой Degussa, и Cab-O-Sil TS-610 и Cab-O-Sil TS-720 фирмой Cabot. Пирогенный кремнезем предпочтительно имеет размер частиц, который может быть от нанометрового до микрометрового масштаба, например, в диапазоне от около 5 до 200 нм.

Согласно еще одному предпочтительному варианту исполнения, указанная органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, хранится до применения как многокомпонентный RTV-герметик (отверждаемый при комнатной температуре), включающий по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми, тогда как катализатор С гидросилилирования не присутствует в одной и той же упаковке с кремнийсодержащим соединением В или с реактивным разбавителем Е, когда он представляет собой кремнийсодержащее соединение, включающее единственную кремнийгидридную группу на молекулу.

Согласно еще одному предпочтительному варианту исполнения, указанная органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, хранится до применения как многокомпонентный RTV-герметик, включающий по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми:

а) первая упаковка А1, включающая:

-100 частей по весу по меньшей мере одного органополисилоксана А согласно изобретению и как определенного выше,

-от 5 до 30 частей по весу полых стеклянных бусин D согласно изобретению и как определенных выше, и

-от 5 до 30 частей по весу по меньшей мере одного реактивного разбавителя Е согласно изобретению и как определенного выше, и

-от 4 до 150 млн-1, в расчете на металлическую платину, катализатора С гидросилилирования на основе платины.

b) вторая упаковка А2, включающая:

-100 частей по весу по меньшей мере одного органополисилоксана А согласно изобретению и как определенного выше,

-от 10 до 70 частей по весу кремнийсодержащих соединений В, одно из которых включает два связанных с кремнием концевых атома водорода на молекулу, согласно изобретению и как определенное выше,

-от 5 до 25 частей по весу кремнийсодержащих соединений В, включающих по меньшей мере три связанных с кремнием атома водорода на молекулу, согласно изобретению и как определенных выше,

-от 5 до 30 частей по весу полых стеклянных бусин D согласно изобретению и как определенных выше, и

-эффективное количество по меньшей мере одного регулятора G скорости отверждения, который снижает скорость отверждения.

Согласно еще одному предпочтительному варианту осуществления, изобретение относится к синтактической пене из силиконового каучука, полученной сшиванием указанной органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, соответствующей изобретению и как определенной выше.

Еще один вариант осуществления изобретения относится к способу получения органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, включающему стадии:

а) подачи в основной питающий трубопровод жидкой силиконовой основы MS1, включающей:

i) по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы,

ii) полые стеклянные бусины D, и предпочтительно полые микросферы D1 из боросиликатного стекла,

iii) по меньшей мере одно кремнийсодержащее соединение В, имеющее по меньшей мере два, и предпочтительно по меньшей мере три связанных с кремнием водородных атома на молекулу,

iv) по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, и который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из:

-кремнийсодержащего соединения, включающего единственную кремнийгидридную группу на молекулу, и

-органического соединения, содержащего единственную группу с этиленовой ненасыщенностью, причем указанное органическое соединение предпочтительно представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, и наиболее предпочтительно выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена, и комбинации их, и все из них имеют концевую винильную группу,

-органополисилоксана, имеющего единственную концевую алкенильную группу, и указанная концевая алкенильная группа предпочтительно выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно представляет собой винильную группу, и

v) необязательно, регулятор G скорости отверждения, который снижает скорость отверждения,

b) подачи в питающий трубопровод для катализатора маточной смеси MC катализатора, включающей:

i) по меньшей мере один катализатор С гидросилилирования; и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы;

с) подачи в питающий трубопровод для ингибитора маточной смеси MI ингибитора, включающей:

i) регулятор G скорости отверждения, который снижает скорость отверждения; и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы; и

d) необязательно, подачи в питающий трубопровод для добавки маточной смеси MA добавки, включающей:

i) по меньшей мере одну добавку Н, такую как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, хантит, гидромагнезит, расширяемый графит, борат цинка, слюда, или пирогенный кремнезем, и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы; и

е) направления указанной жидкой силиконовой основы MS1, указанной маточной смеси MC катализатора и указанной маточной смеси MI ингибитора, и необязательно указанной маточной смеси MA добавки, в резервуар для получения органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения.

Первое преимущество указанного предпочтительного варианта осуществления основывается на том, что скорость реакции сшивания для органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, регулируется добавлением регулятора G скорости отверждения. Поскольку добавление этого существенного компонента выполняется с использованием специального питающего трубопровода, уровень содержания ингибитора может быть легко модифицирован оператором, что позволяет ему повышать скорость отверждения или снижать температуру, при которой будет начинаться быстрое отверждение. Это является ключевым преимуществом, поскольку конфигурация вновь разработанных аккумуляторных батареей включает все более и более сложные формы, чем подразумевается внимательное регулирование скорости отверждения, в зависимости от конкретной ситуации.

Второе основное преимущество основывается на том, что теперь можно снижать уровень содержания ингибитора и тем самым снижать температуру, при которой начинается быстрое отверждение. Это может быть важным, если внутри аккумуляторной батареи есть компоненты, которые в какой-то мере чувствительны к температуре.

Еще один вариант осуществления изобретения также относится к способу получения органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, включающему стадии:

а) подачи в основной питающий трубопровод жидкой силиконовой основы MS2, включающей:

i) по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы,

ii) по меньшей мере одно кремнийсодержащее соединение В, имеющее по меньшей мере два, и предпочтительно по меньшей мере три связанных с кремнием водородных атома на молекулу,

iii) необязательно, регулятор G скорости отверждения, который снижает скорость отверждения,

iv) по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, и который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из:

-кремнийсодержащего соединения, включающего единственную кремнийгидридную группу на молекулу, и

-органического соединения, содержащего единственную группу с этиленовой ненасыщенностью, причем указанное органическое соединение предпочтительно представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, и наиболее предпочтительно выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена, и комбинации их, и все из них имеют концевую винильную группу,

-органополисилоксана, имеющего единственную концевую алкенильную группу, и указанная концевая алкенильная группа предпочтительно выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно представляет собой винильную группу, и

b) подачи в питающий трубопровод для катализатора маточной смеси MC катализатора, включающей:

i) по меньшей мере один катализатор С гидросилилирования; и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы;

с) подачи в питающий трубопровод для ингибитора маточной смеси MI ингибитора, включающей:

i) регулятор G скорости отверждения, который снижает скорость отверждения; и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы; и

d) необязательно, подачи в питающий трубопровод для добавки маточной смеси MA добавки, включающей:

i) по меньшей мере одну добавку Н, такую как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, хантит, гидромагнезит, расширяемый графит, борат цинка, слюда, или пирогенный кремнезем, и

ii) необязательно, по меньшей мере один органополисилоксан А, имеющий по меньшей мере две связанных с кремнием алкенильных группы на молекулу, причем каждая из указанных алкенильных групп содержит от 2 до 14 атомов углерода, причем указанные алкенильные группы предпочтительно выбираются из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп, и наиболее предпочтительно указанные алкенильные группы представляют собой винильные группы;

е) направления указанной жидкой силиконовой основы MS2, указанной маточной смеси MC катализатора и указанной маточной смеси MI ингибитора, и необязательно указанной маточной смеси MA добавки, в резервуар с мешалкой; и

f) приведения в действие указанного резервуара с мешалкой, тем самым смешивая указанную жидкую силиконовую основу MS1, указанную маточную смесь MC катализатора и указанную маточную смесь MI ингибитора, и необязательно указанную маточную смесь MA добавки, предпочтительно с использованием высокопроизводительного проточного смесителя с низкой сдвиговой нагрузкой, и

g) добавления полых стеклянных бусин D, и предпочтительно полых микросфер D1 из боросиликатного стекла, в указанный резервуар с мешалкой, предпочтительно путем загрузки самотеком под действием силы тяжести или с помощью шнекового питателя, для получения органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

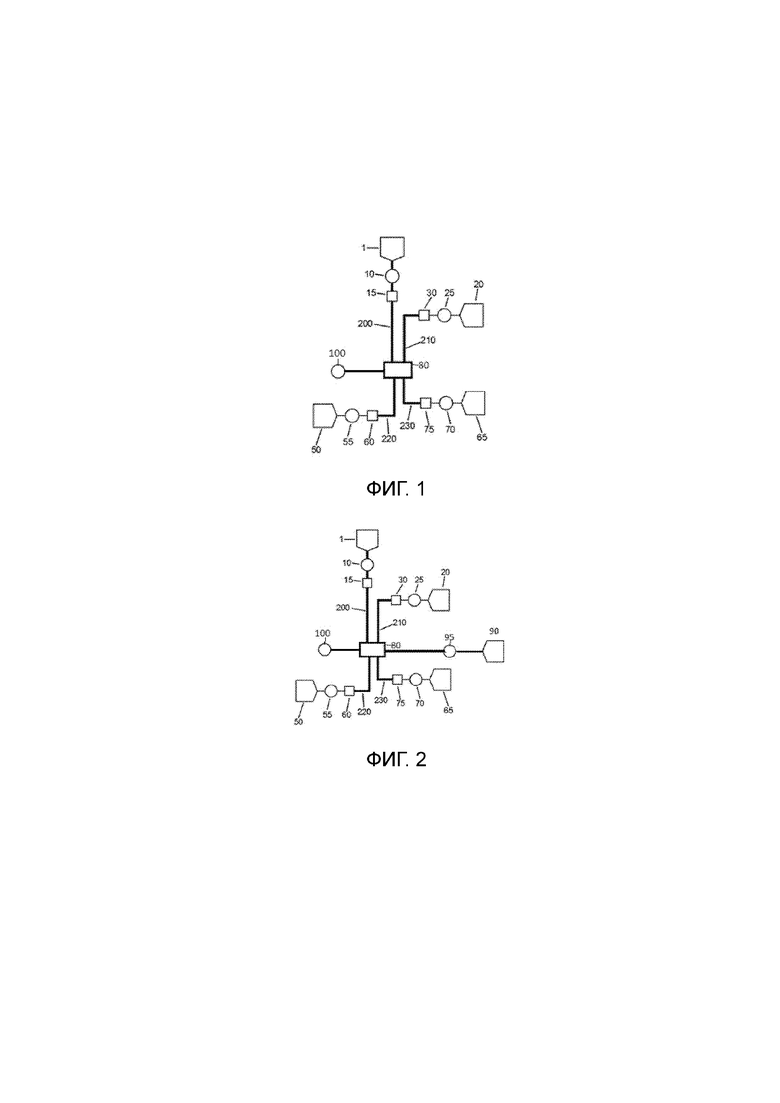

ФИГ. 1 и 2 представляют схематическое изображение двух предпочтительных вариантов исполнения способа получения органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, в которых маточная смесь MI ингибитора и маточная смесь MC катализатора по отдельности подаются в другие компоненты так, чтобы контролировать скорость отверждения.

ФИГ. 1 показывает способ получения сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х согласно одному варианту осуществления изобретения, в котором указанная жидкая силиконовая основа MS1 хранится в резервуаре-хранилище 1, указанная маточная смесь MC катализатора хранится в резервуаре-хранилище 20, указанная маточная смесь MI ингибитора хранится в резервуаре-хранилище 50, и указанная маточная смесь MA добавки хранится в резервуаре-хранилище 65, и они подаются по отдельности в соответствующие им питающие трубопроводы 200, 210, 220 и 230, соответственно. Резервуар-хранилище 1 для жидкой силиконовой основы MS1 соединен с резервуаром 80 с мешалкой через питающий насос 10, который может представлять собой любой крупный нагнетательный насос, и через необязательный регулятор 15 скорости подачи. Резервуар-хранилище 20 для маточной смеси MC катализатора соединен с резервуаром 80 с мешалкой через питающий насос 25, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 30 скорости подачи. Резервуар-хранилище 50 для маточной смеси MI ингибитора соединен с резервуаром 80 с мешалкой через питающий насос 55, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 60 скорости подачи. Резервуар-хранилище 65 для маточной смеси MA добавки соединен с резервуаром 80 с мешалкой через питающий насос 70, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 75 скорости подачи. Когда указанная жидкая силиконовая основа MS2, указанная маточная смесь MC катализатора и указанная маточная смесь MI ингибитора, и необязательно указанная маточная смесь MA добавки, направляются в указанный резервуар 80 с мешалкой; полученная смесь смешивается предпочтительно с использованием высокопроизводительного проточного смесителя с низкой сдвиговой нагрузкой с образованием сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х согласно изобретению. Указанная композиция теперь доступна для введения, например, в корпус батарейного модуля электрической батареи посредством устройства 100, которое могло бы быть либо впрыскивающим устройством, либо насосом, для обеспечения свободного течения для заполнения свободных пространств указанного корпуса батарейного модуля и отверждения сшиванием.

ФИГ. 2 показывает способ получения сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х согласно еще одному варианту осуществления изобретения, в котором указанная жидкая силиконовая основа MS2 хранится в резервуаре-хранилище 1, указанная маточная смесь MC катализатора хранится в резервуаре-хранилище 20, указанная маточная смесь MI ингибитора хранится в резервуаре-хранилище 50, и указанная маточная смесь MA добавки хранится в резервуаре-хранилище 65, и они подаются по отдельности в соответствующие им питающие трубопроводы 200, 210, 220 и 230, соответственно. Резервуар-хранилище 1 для жидкой силиконовой основы MS2 соединен с резервуаром 80 с мешалкой через питающий насос 10, который может представлять собой любой крупный нагнетательный насос, и через необязательный регулятор 15 скорости подачи. Резервуар-хранилище 20 для маточной смеси MC катализатора соединен с резервуаром 80 с мешалкой через питающий насос 25, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 30 скорости подачи. Резервуар-хранилище 50 для маточной смеси MI ингибитора соединен с резервуаром 80 с мешалкой через питающий насос 55, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 60 скорости подачи. Резервуар-хранилище 65 для маточной смеси MA добавки соединен с резервуаром 80 с мешалкой через питающий насос 70, который может представлять собой любой малый поршневой нагнетательный насос, шестеренчатый насос, инжекторный насос марки Micro Motion, или другой нагнетательный насос прямого вытеснения, и через необязательный регулятор 75 скорости подачи. Когда указанная жидкая силиконовая основа MS2, указанная маточная смесь MC катализатора и указанная маточная смесь MI ингибитора, и необязательно указанная маточная смесь MA добавки, направляются в указанный резервуар 80 с мешалкой; полученная смесь смешивается предпочтительно с использованием высокопроизводительного проточного смесителя с низкой сдвиговой нагрузкой. К указанной полученной смеси добавляются полые стеклянные бусины D, и предпочтительно полые микросферы D1 из боросиликатного стекла, которые хранятся в резервуаре-хранилище 90, который предпочтительно представляет собой бункер, и переносятся в указанный резервуар 80 с мешалкой или путем загрузки самотеком под действием силы тяжести, или с помощью шнекового питателя 95, для получения сшиваемой по типу присоединительного отверждения органополисилоксановой композиции Х согласно изобретению. Указанная композиция теперь доступна для введения, например, в корпус батарейного модуля электрической батареи посредством устройства 100, которое могло бы быть либо впрыскивающим устройством, либо насосом, для обеспечения свободного течения для заполнения свободных пространств указанного корпуса батарейного модуля и отверждения сшиванием.

Другие преимущества, обеспечиваемые настоящим изобретением, станут очевидными из нижеследующих иллюстративных примеров.

ПРИМЕРЫ

I) Определение компонентов

-органополисилоксан А1=полидиметилсилоксан с диметилвинилсилильными концевыми фрагментами, с вязкостью при 25°С в диапазоне от 80 мПа·сек до 120 мПа·сек;

-органополисилоксан А2=полидиметилсилоксан с диметилвинилсилильными концевыми фрагментами, с вязкостью при 25°С в диапазоне от 500 мПа·сек до 650 мПа·сек;

-органополисилоксан В1 (СЕ) как удлинитель цепей=полидиметилсилоксан с диметилсилилгидридными концевыми фрагментами, с вязкостью при 25°С в диапазоне от 7 мПа·сек до 10 мПа·сек, и формулой M'DxM',

в которой:

-D представляет силоксильную структурную единицу формулы (CH3)2SiO2/2

-M' представляет силоксильную структурную единицу формулы (CH3)2(H)SiO1/2

-и x представляет целое число в диапазоне от 8 до 11;

-органополисилоксан В2 (XL) как сшивающий реагент, с вязкостью при 25°С в диапазоне от 18 мПа·сек до 26 мПа·сек, присутствуют свыше 10 реакционных SiН-групп (в среднем от 16 до 18 реакционных SiН-групп); поли(метилгидро)(диметил)силоксан с SiН-группами в цепи и на конце цепи (α/ω),

-полые стеклянные бусины D1: 3MTM Glass Bubbles Series S15, продаваемые фирмой 3M Company, размер частиц (50%) микрон по объему=55 микрон, прочность на изостатическое раздавливание: давление испытания 300 psi (2,07 МПа), абсолютная плотность (г/см3)=0,15.

-Полые стеклянные бусины D2: 3MTM iM16K Glass Bubbles, продаваемые фирмой 3M Company, (размер частиц (50%) микрон по объему=20 микрон, прочность на изостатическое раздавливание при давлении испытания 16000 psi, абсолютная плотность (г/см3)=0,46.

-Регулятор G1 скорости отверждения: 1,3,5,7-тетраметил-1,3,5,7-тетравинилциклотетрасилоксан.

-Регулятор G2 скорости отверждения: 1-этинил-1-циклогексанол (ECH).

-Регулятор G3-MB скорости отверждения: 90% по весу органополисилоксана А1 и 10% по весу регулятора G2 скорости отверждения.

-Катализатор С: 10% платины в качестве катализатора Карстедта в 350 cS димерного диметилвинилпроизводного, продаваемый фирмой Johnson Matthey Company.

-Катализатор С-MB: 98% по весу органополисилоксана А1 и 2% по весу катализатора С.

-Реактивный разбавитель Е=1-тетрадецен.

Таблица 1: соответствующая изобретению состоящая из двух частей композиция 1 прекурсора синтактической пены из силиконового каучука.

Таблица 2: соответствующая изобретению состоящая из двух частей композиция 2 прекурсора синтактической пены из силиконового каучука.

-Для состоящей из двух частей композиции 1, части А и В были объединены в весовом соотношении 6:1 (весовое отношение) для получения композиций I перед отверждением

-Для состоящей из двух частей композиции 2, части А и В были объединены в весовом соотношении 1:1 (весовое отношение) для получения композиций II перед отверждением

Каждая композиция 1 и 2 была отверждена при комнатной температуре с образованием синтактической пены из силиконового каучука, включающей связующий материал из силиконового каучука и полые стеклянные бусины.

Другие композиции были получены согласно изобретению и описаны в Таблице 3. Каждая композиция была отверждена с образованием синтактической пены из силиконового каучука согласно изобретению. Были измерены теплопроводность (Вт/мК) и удельный вес (г/см3). Теплопроводность была измерена с использованием тестера Thermtest Hot Disk TPS (методом Transient Plane Source) 2500S.

Таблица 3: соответствующие изобретению состоящие из двух частей композиции 3, 4 и 5 прекурсора синтактической пены из силиконового каучука.

(изобретение)

(изобретение)

(изобретение)

Вт/мК

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК АККУМУЛЯТОРНЫХ БАТАРЕЙ С УЛУЧШЕННЫМ ТЕРМОРЕГУЛИРОВАНИЕМ | 2018 |

|

RU2716278C1 |

| ОТВЕРЖДАЕМАЯ ОРГАНОПОЛИСИЛОКСАНОВАЯ КОМПОЗИЦИЯ И ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2009 |

|

RU2503694C2 |

| ОТВЕРЖДАЕМАЯ ОРГАНОПОЛИСИЛОКСАНОВАЯ КОМПОЗИЦИЯ И ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2009 |

|

RU2503696C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАОЛИНСОДЕРЖАЩИХ СИЛИКОНОВЫХ РЕЗИНОВЫХ КОМПОЗИЦИЙ | 2004 |

|

RU2319715C1 |

| КОМПОЗИЦИЯ ДЛЯ КОНТРОЛЯ ПЕНООБРАЗОВАНИЯ | 2010 |

|

RU2506306C2 |

| СТЕКЛОПАКЕТ С ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИЕЙ, ИМЕЮЩЕЙ ПОНИЖЕННУЮ ПРОНИЦАЕМОСТЬ ДЛЯ ГАЗОВ | 2007 |

|

RU2434905C2 |

| РАСТВОР КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОДЕРЖАЩАЯ ЕГО СКЛЕИВАЕМАЯ ОРГАНОПОЛИСИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2129571C1 |

| БЫСТРООТВЕРДЕВАЮЩАЯСЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИЯ ОРГАНОПОЛИСИЛОКСАНА И СПОСОБ ЕЕ ОТВЕРДЕВАНИЯ | 2008 |

|

RU2458089C2 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕОРГАНИЧЕСКО-ОРГАНИЧЕСКИЙ НАНОКОМПОЗИТНЫЙ НАПОЛНИТЕЛЬ | 2007 |

|

RU2434036C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2466169C2 |

Изобретение относится к органополисилоксановой композиции Х для получения синтактической пены, сшиваемой по типу присоединительного отверждения. Такая пена является полезной, когда применяется в аккумуляторной батарее, проявляющей улучшенные условия терморегулирования. Органополисилоксановая композиция Х включающая: а) по меньшей мере один органополисилоксан А следующей формулы:

,

,

(A)

в которой R и R'', выбраны, независимо друг от друга, из группы, состоящей из углеводородного C1-C30-радикала, R' представляет алкенильный C1-C20-радикал и n представляет целое число, имеющее значение от 5 до 1000 и предпочтительно от 5 до 100, b) смесь двух кремнийсодержащих соединений В, причем одно включает два связанных с кремнием концевых атома водорода на молекулу без боковых связанных с кремнием атомов водорода на молекулу и другое включает по меньшей мере три связанных с кремнием атома водорода на молекулу, с) эффективное количество катализатора С гидросилилирования, и предпочтительно катализатора С гидросилилирования на основе платины, d) полые стеклянные бусины D, и предпочтительно полые микросферы из боросиликатного стекла, е) по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из органического соединения, содержащего единственную группу с этиленовой ненасыщенностью, причем указанное органическое соединение предпочтительно представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, и комбинации их, и все из них имеют концевую винильную группу, f) необязательно, по меньшей мере одну добавку Н, такую как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, хантит, гидромагнезит, расширяемый графит, борат цинка, слюда или пирогенный кремнезем, и g) необязательно, по меньшей мере один регулятор G скорости отверждения, который снижает скорость отверждения. Описаны также синтактическая пена из силиконового каучука, полученная из органополисилоксановой композиции Х, способы получения органополисилоксановой композиции Х. Технический результат – обеспечение синтактической пены, которая может использоваться в аккумуляторной батарее с целью минимизации опасностей для персонала и имущества, вызванных неконтролируемыми колебаниями теплового режима, обеспечение эффективных характеристик низкотемпературной изоляции, обеспечение контроля демпфирования для минимизации вибраций трансмиссии. 4 н. и 15 з.п. ф-лы, 3 табл., 2 ил., 1 пр.

1. Органополисилоксановая композиция Х для получения синтактической пены, сшиваемая по типу присоединительного отверждения, включающая:

а) по меньшей мере один органополисилоксан А следующей формулы:

,

,

(A)

в которой:

- R и Rʺ выбраны, независимо друг от друга, из группы, состоящей из углеводородного C1-C30-радикала,

- R' представляет алкенильный C1-C20-радикал и

- n представляет целое число, имеющее значение от 5 до 1000, и предпочтительно от 5 до 100,

b) смесь двух кремнийсодержащих соединений В, причем одно включает два связанных с кремнием концевых атома водорода на молекулу без боковых связанных с кремнием атомов водорода на молекулу и другое включает по меньшей мере три связанных с кремнием атома водорода на молекулу,

с) эффективное количество катализатора С гидросилилирования, и предпочтительно катализатора С гидросилилирования на основе платины,

d) полые стеклянные бусины D, и предпочтительно полые микросферы из боросиликатного стекла,

е) по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из:

- органического соединения, содержащего единственную группу с этиленовой ненасыщенностью, причем указанное органическое соединение предпочтительно представляет собой органический α-олефин, содержащий от 3 до 20 атомов углерода, и комбинации их, и все из них имеют концевую винильную группу,

f) необязательно, по меньшей мере одну добавку Н, такую как пигмент, краситель, глины, поверхностно-активное вещество, гидрированное касторовое масло, волластонит, тригидрат алюминия, гидроксид магния, галлуазит, хантит, гидромагнезит, расширяемый графит, борат цинка, слюда или пирогенный кремнезем, и

g) необязательно, по меньшей мере один регулятор G скорости отверждения, который снижает скорость отверждения.

2. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой R представляет алкильную группу, выбранную из группы, состоящей из метильной, этильной, пропильной групп.

3. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по пп. 1, 2, в которой R представляет метильную группу.

4. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой R' выбирается из группы, состоящей из винильной, аллильной, гексенильной, деценильной и тетрадеценильной групп.

5. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 4, в которой R' представляет винильный радикал.

6. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой по меньшей мере один реактивный разбавитель Е для снижения вязкости композиции, который вступает в реакцию гидросилилирования и выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена и комбинации их, и все из них имеют концевую винильную группу.

7. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой полые стеклянные бусины представляют собой полые микросферы из боросиликатного стекла.

8. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 7, в которой полые микросферы из боросиликатного стекла имеют абсолютную плотность в диапазоне от 0,10 до 0,65 г/см3.

9. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой уровень содержания полых стеклянных бусин составляет до 80% объема загрузки в синтактическую пену из силиконового каучука, и предпочтительно между 5 и 70% по объему синтактической пены из силиконового каучука.

10. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой реактивный разбавитель Е:

- выбирается из группы, состоящей из додецена, тетрадецена, гексадецена, октадецена или комбинации их, и все из них имеют концевую винильную группу.

11. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой:

- вязкость при 25°С указанного органополисилоксана А составляет между 5 и 60000 мПа⋅с; и предпочтительно между 5 и 5000 мПа⋅с, и наиболее предпочтительно между 5 и 350 мПа⋅с,

- вязкость при 25°С указанного кремнийсодержащего соединения В, включающего два связанных с кремнием концевых атома водорода на молекулу без боковых связанных с кремнием атомов водорода на молекулу, составляет между 5 и 100 мПа⋅с и

- вязкость при 25°С указанного кремнийсодержащего соединения В, включающего по меньшей мере три связанных с кремнием атома водорода на молекулу, составляет между 5 и 2000 мПа⋅с.

12. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой вязкости при 25°С указанного органополисилоксана А и указанного кремнийсодержащего соединения В, включающего по меньшей мере два связанных с кремнием атома водорода на молекулу, выбираются так, что вязкость при 25°С органополисилоксановой композиции Х, сшиваемой по типу присоединительного отверждения, составляет между 500 и 5000 мПа⋅с, и наиболее предпочтительно между 500 и 2500 мПа⋅с.

13. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, в которой весовые пропорции органополисилоксана А, реактивного разбавителя Е и кремнийсодержащего соединения В являются такими, что общее молярное отношение связанных с кремнием атомов водорода к общему числу связанных с кремнием алкенильных радикалов находится в пределах диапазона от 0,35 до 10, и предпочтительно в пределах диапазона от 0,4 до 1,5.

14. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, которая хранится до применения как многокомпонентный RTV-герметик, включающий по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми, тогда как катализатор С гидросилилирования не присутствует в одной и той же упаковке с кремнийсодержащим соединением В или с реактивным разбавителем Е, когда он представляет собой кремнийсодержащее соединение, включающее единственную кремнийгидридную группу на молекулу.

15. Органополисилоксановая композиция Х, сшиваемая по типу присоединительного отверждения, по п. 1, которая хранится до применения как многокомпонентный RTV-герметик, включающий по меньшей мере две отдельных упаковки, которые предпочтительно являются воздухонепроницаемыми:

а) первая упаковка А1, включающая:

- 100 частей по весу по меньшей мере одного органополисилоксана А,

- от 5 до 30 частей по весу полых стеклянных бусин D,

- от 5 до 30 частей по весу по меньшей мере одного реактивного разбавителя Е и

- от 4 до 150 ppm, в расчете на металлическую платину, катализатора С гидросилилирования на основе платины.

b) вторая упаковка А2, включающая:

- 100 частей по весу по меньшей мере одного органополисилоксана А,