Изобретение относится к электрометаллургии и предназначено для использования при выплавке кремния и ферросилиция.

Известно, что выплавка кремния и ферросилиция производится в руднотермических дуговых электропечах непрерывным способом, т.е. при постоянной загрузке материалов и периодических выпусках сплава и шлака.

Известен способ производства кремнистых ферросплавов, в частности ферросилиция, включающий в себя дозирование кварцита, углеродистых восстановителей и стальной стружки, загрузку их в руднотермическую электропечь, проплавление и карботермическое восстановление, периодический выпуск расплава из печи и непрерывную эвакуацию газов через колошник (Рысс М.А. Производство ферросплавов. М., Металлургия, 1985, с. 33-58).

Известен также способ ведения плавки в закрытой рудовосстановительной электропечи с полыми электродами (SU 1206319, МПК С21С 5/56, опубл. 23.01.86.), включающий загрузку шихтовых материалов, проплавление их, карботермическое восстановление металлов, подачу газов через полые электроды, непрерывный отвод колошниковых газов, периодический выпуск продуктов плавки. При этом, с целью снижения удельного расхода восстановителя, отводимый колошниковый газ пропускают через катализатор с выделением сажистого углерода, который посредством неокислительного газа (например, азота) вдувают в расплав печи, т.е. нейтральный газ используется как средство для транспортирования сажистого углерода через полые электроды в расплав.

Недостатком данного способа является высокий расход электродов и электроэнергии.

Наиболее близким техническим решением является способ плавки технического кремния и высококремнистого ферросилиция (RU 94031009 А1, МПК С22С 1/00, опубл. 27.06.1996), включающий загрузку шихты кварцита, смеси восстановителей и древесной щепы, ее непрерывное проплавление, вдувание в подэлектродную полость газа, периодический выпуск металла и непрерывное удаление газообразных продуктов плавки. В качестве газа используют колошниковый газ от закрытых руднотермических печей или газопорошковые смеси, образующие при своем нагревании оксиды углерода. В начале плавки в подэлектродную полость вдувают оксид углерода в количестве 1,9-6,2 м3/100 кг кварцита, а к концу плавки постепенно понижают до 1,3-3,7 м3/100 кг кварцита перед выпуском. Недостатком известного решения является высокая энергоемкость процесса.

Техническая проблема, решаемая предлагаемым изобретением, заключается в интенсификации процесса плавки кремния и ферросплавов, повышение производительности и снижение удельного расхода электроэнергии на тонну получаемого сплава.

Данная техническая проблема решается тем, что в известном способе, включающем непрерывную подачу в дуговую руднотермическую печь шихтовых материалов, их проплавление, углеродотермическое восстановление металлов, вдувание газа через полые электроды, периодический выпуск продуктов плавки через летку печи и непрерывную эвакуацию печных газов через колошник, согласно изобретению, в процессе плавки в зону электрической дуги непрерывно вдувают в качестве плазмообразующего газа азот в следующем соотношении VN2=(0,05-0,20)VCO м3/т кремния, где:

VN2 - количество вдуваемого азота, м3/т кремния в сплаве;

(0,05-0,20) - эмпирический коэффициент;

VCO - количество образуемого печного газа в печи, м3/т кремния в сплаве.

Технический результат, получаемый при использовании предлагаемого изобретения, заключается в интенсификации процесса плавки, повышении производительности и снижении удельного расхода электроэнергии на тонну получаемого сплава.

Вдуваемый азот при движении вдоль электрода и в объеме электрической дуги нагревается до высоких температур (3500°С), заполняет объем реакционного тигля (газовая полость, окружающая электрическую дугу и торец электрода) и отдает значительную часть полученного тепла на нагрев поверхности реакционного тигля и расположенным выше шихтовым материалам, при этом интенсифицируются процессы восстановления, как на поверхности реакционного тигля, так и в объеме шихты, в том числе за счет уменьшения парциального давления Рсо при разбавлении газовой фазы азотом, а также за счет тепла, вносимого в реакционные зоны нагретым азотом, при этом температура начала основных реакций, протекающих с образованием СО:

SiO2+3C=SiC+2СО

SiO2+2SiC=3Si+2CO

снижается на 100°С, температурный интервал и объем зон протекания реакций увеличиваются, за счет чего увеличивается производительность печи и снижается расход электроэнергии.

Следует отметить, что применение аргона в качестве плазмообразующего газа не привело к полученному эффекту в результате применения азота.

Ограничительным параметром расхода азота является газопроницаемость шихтовых материалов, что требует с одной стороны увеличение крупности используемых материалов, с другой - увеличение слоя твердой шихты.

Превышение расхода азота более 0,20VCO м3/т кремния в сплаве приводит к росту потерь тепла на нагрев азота и с отходящими газами, увеличению расхода электроэнергии, выносу горячего газа из реакционных тиглей в виде свищей и, как следствие, потерь кремния с улетом в виде SiO.

Подача азота с расходом менее 0,05VCO м3/т кремния в сплаве не обеспечит ощутимой интенсификации процесса плавки.

При плавке ферросилиция бесшлаковым процессом монооксид углерода образуется в основном за счет суммарной реакции:

SiO2+2С=Si+2СО,

предельное количество вдуваемого азота можно определить по формуле:

VпредN2=0,2VCO=0,2mSi⋅56/28⋅22,4=%|Si|⋅89,6

где mSi - масса кремния в сплаве, кг/т сплава;

28 - атомная масса кремния;

56 - бимолекулярная атомная масса монооксида углерода;

22,4 - объем одного Кмоля газа, м3;

%|Si| - содержание кремния в сплаве, % масс.

Аналогичный (более точный) расчет для выплавки любого сплава может быть выполнен по расходу углерода, полученного на основе расчета материального баланса плавки.

VN2пред=0,2VCO=(mв⋅%Ств.в/100+mэм⋅%Ств.эм/100-mугара-mSiC)0,2⋅28/12⋅22,4 м3/тсплава,

где mв - масса углеродистого восстановителя (смеси восстановителей) кг/тсплава,

% Ств.в - содержание твердого углерода в восстановителе;

mэм - расход электродной массы, кг/тсплава;

% Ств.эм - содержание твердого углерода в электродной массе;

mугара - угар восстановителя (окисление восстановителя на колошнике в открытых печах);

mSiC - количество углерода в карбиде кремния шлака;

Для сплава ФС65:

mв ≈ 700 кг/тсплава (по коксу);

mэм ≈ 45 кг/тсплава;

% Ств.в ≈ 88 (по коксу);

%Ств.эм ≈ 75;

mугара ≈ 0,05 mв;

mSiC ≈ 0,01 mв;

VN2пред=0,2VCO=(0,94⋅700⋅0,88+45⋅0,75)0,2⋅28/12⋅22,4=6405,6 м3/тсплава.

Дополнительными положительными факторами при вдувании азота в зону электрической дуги, являются:

- увеличение стойкости углеродистых подин за счет снижения температуры в зоне электрических дуг и увеличения площади дугового пятна на подине;

- снижение расхода электродов при понижении температуры дуги и кислородного потенциала газовой фазы, разбавленной азотом;

- увеличение полезной мощности за счет возможности работы на более высоком напряжении;

- уменьшение расхода углеродистого восстановителя за счет снижения угара кокса при пониженных окислительных свойствах газовой фазы на колошнике печи (уровень загрузки).

Пример.

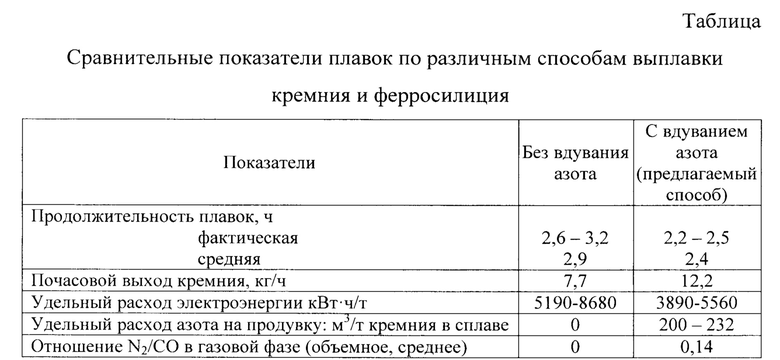

В одноэлектродной дуговой руднотермической печи мощностью 250 кВА проведена серия плавок ферросилиция. В таблице представлены сравнительные показатели плавок по способу прототипа и предлагаемому.

При реализации плавки по предлагаемому способу удельный расход азота находился в интервале 200-232 м3/т кремния в сплаве, отношение N2/CO в газовой фазе (объемное, среднее) - 0,14. При этом, по сравнению со способом выплавки без вдувания азота, при прочих равных условиях средняя продолжительность плавки сократилась с 2,9 до 2,4 ч, т.е. на 17%, почасовой выход кремния возрос с 7,7 до 12,2 кг/ч, т.е. в 1,6 раза, удельный расход электроэнергии снизился в 1,4 раза или 33%.

Таким образом, реализация предлагаемого способа позволила значительно интенсифицировать процесс плавки и снизить удельный расход электроэнергии на тонну сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ И ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2086696C1 |

| СПОСОБ ПЛАВКИ ВЫСОКОКРЕМНИСТОГО ФЕРРОСИЛИЦИЯ И ТЕХНИЧЕСКОГО КРЕМНИЯ | 1994 |

|

RU2068008C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

| СПОСОБ ПРОИЗВОДСТВА КРЕМНИЯ | 1994 |

|

RU2077482C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| СПОСОБ ДЕФОСФОРАЦИИ СПЛАВОВ | 2006 |

|

RU2345147C2 |

| СПОСОБ ПЛАВКИ КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЛИ ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ ВО ВРАЩАЮЩИХСЯ РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРОПЕЧАХ | 1994 |

|

RU2057710C1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| Шихта для получения ферросилиция | 1982 |

|

SU998558A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСИЛИЦИЯ | 2012 |

|

RU2509160C2 |

Изобретение относится к электрометаллургии и предназначено для использования при выплавке кремния и ферросилиция. Осуществляют непрерывную подачу в дуговую руднотермическую печь шихтовых материалов, их проплавление, углеродотермическое восстановление металлов, вдувание газа через полые электроды, периодический выпуск продуктов плавки через летку печи и непрерывную эвакуацию печных газов через колошник, в процессе плавки в зону электрической дуги непрерывно вдувают в качестве плазмообразующего газа азот в следующем соотношении: VN2=(0,05-0,20)VCO, где VN2 - количество вдуваемого азота, м3/т кремния в сплаве, (0,05-0,20) - эмпирический коэффициент, VCO - количество образуемого печного газа в печи, м3/т кремния в сплаве. Изобретение позволяет значительно интенсифицировать процесс плавки и снизить удельный расход электроэнергии на тонну сплава. 1 табл.

Способ выплавки кремния и ферросилиция, включающий непрерывную подачу в дуговую руднотермическую печь шихтовых материалов в виде кварцита и углеродистого восстановителя, их проплавление, углеродотермическое восстановление металлов, вдувание через полые электроды в зону электрической дуги плазмообразующего газа, периодический выпуск продуктов плавки кремнистого сплава и шлака через летку печи и непрерывную эвакуацию печных газов через колошник, отличающийся тем, что в процессе плавки в зону электрической дуги непрерывно вдувают в качестве плазмообразующего газа азот в следующем соотношении:

VN2=(0,05-0,20)VCO,

где VN2 - количество вдуваемого азота, м3/т кремния в кремнистом сплаве;

(0,05-0,20) - эмпирический коэффициент;

VCO - количество образуемого печного газа в печи, м3/т кремния в кремнистом сплаве.

| СПОСОБ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ И ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2086696C1 |

| Способ ведения плавки в закрытой рудовосстановительной электропечи с полыми электродами | 1984 |

|

SU1206319A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2441927C2 |

| КОТЕЛ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 2007 |

|

RU2362094C1 |

| КОРПУС ПЫЛЕСОСА | 2009 |

|

RU2458623C1 |

Авторы

Даты

2020-03-17—Публикация

2019-10-23—Подача