Изобретение относится к черной металлургии, конкретно к производству высококремнистых ферросплавов.

Целью изобретения является увели- чение удельной производительности печи без изменения ее мощности при одновременном увеличении продолжитель- ности кампании выплавки ферросплава до останова печи на ремонт и -снижение содержания неметаллических включений в ферросплаве.

Плавку высококремнистого ферросплава начинают с того, что к одному из электродов в течение О, 1-0,15 общей продолжительности плавки шихту не подают, но загружают ее к двум остальным электродам. За этот промежуток времени оставшаяся шихта около незагружаемого электрода проплавляет- ся я проседает, образуя открытый тигель, в который под электрод загружают оксид магния (дробленьй пери- клаз, магнезитовый порошок, бой магнезитового кирпича) в количестве 0,4- 1% от массы - рудной составлякнцей на плавку. Попадая в тигель, оксид магния оказывается на поверхности оставшегося после вьтуска расплава ферросилиция и под действием силы тяжести (шютность. оксида магния составляет ,5 г/см пр.отив плотности жидкого ферросилиция ,5 г/см) проходит через него и оседает на нижнюю поверхность карборундового тигля вытесняя ферросилиций. Оксид магния на подине тигля взаимодействует с карборундом. Продуктами восстановления являются СО и Mg, которьй растворяется в ферросилиции в виде . Высокая концентрация магния в образовавшемся силициде и низкая температура кипения магния приводят к его испарению, чему способствуют образующиеся пузыри СО, парциальное дав- ление магния в которых мало. Образующиеся пузыри газа CO-Mg открываются от днища тигля и поднимаются на поверхность расплава ферросилиция в зону дуги.

После подачи оксида магния в открытый тигель загружают шихту до выравнивания колошника в печи.

Одновременно с восстановлением кремния образуется его карбид, кото- рый, контактируя с каплями ферросилиция, попадает в расплав. ,

Выделяющиеся в нижней части тигля пузыри CO-Mg препятствуют ocay f ю

карборунда на стенки тигля благодаря флотационному эффекту, так как частички карборунда (равно как и других неметаллических включений), плохо смачиваемые ферросилицием прилипают к поднимающимся газовым пузырькам и выносятся на поверхность расплава. На поверхности расплава газовые пуг зырьки лопаются и.частицы карборунда усваиваются шлаком. При вьшуске расплава большая часть шлака с карборундом выносится с расплавленным ферросплавом из плавильной печи. Таким образом, выделяющиеся пузырьки газа CO-Mg одновременно выполняют двойную роль - очищают ферросилиций от неметаллических включений и препятствуют интенсивному зарастанию тиглей, что способствует увеличению продолжительности кампании выплавки высококремнистого ферросилиция.

Образование на поверхности восстановителя пленки неэлектропроводного MgO повышает электросопротивление шихты, что позволяет вести плавку ферросилиция на большем напряжении, чем при обычной плавке, при той же мощности, т.е. увеличить активную мощность и снизить реактивную, при этом увеличивается удельная производительность печи.

После окончания плавки и выпуска расплава из печи на следующей плавке операцию проплавления шихты без ее загрузки под одним элeктpo;c oм, введение под электрод в тигель оксида магния и последующую заГрузку шихты повторяют на другом электроде, затем на следующей плавке - на третьем, и далее вновь на первом и т.д.

Так как основная масса металла плавки скапливается в тигле под около леточным электродом, во избежание преждевременного зарастания его карбидом кремния кампанию начинают с прекращения загрузки шихты к этому электроду.

Если количество вводимого оксида магния меньше 0,4% от массы рудной час;ти шихты, то скорость восстановления магния значительно возрастет,. что приводит к быстрому и полному его восстановлению до загрузки новой порции и к интенсивному оседанию карборунда на стенки и подину тигля, его быстрому зарастанию карборундом, т.е. к сокращению кампании выплавки ферросилиция. При расходе оксида магПИЯ 1% происходит захолажина- нне тиг ля и резкое замедление восстановления магния, что также ведет к зарастанию тигля карборундом.

Период проплавлення шихты около электрода в течение 0,1-0,15 продолжительности плавки установлен экспериментально и определяется составом

шихт и мощностью используемых ЭЛеКТ-

ропечей для выплавки ферросилиция. Важно, чтобы в процессе проплавления образовалась в открытом тигле воронка, обеспечивающая беспрепятственное попадание в тигель на зеркало распла ва задаваемого оксида магния.

Если период проплавления тигля без подачи шихты менее О,t продолжительности плавки, то не гарантируетс открытие тигля, достаточное для пода чи всего оксида магния на его поверхность.

Удлинение проплавления более О,15 продолжительности плавки ведет к затягиванию плавки без улучшения уело- ВИЙ загрузки оксида магния.

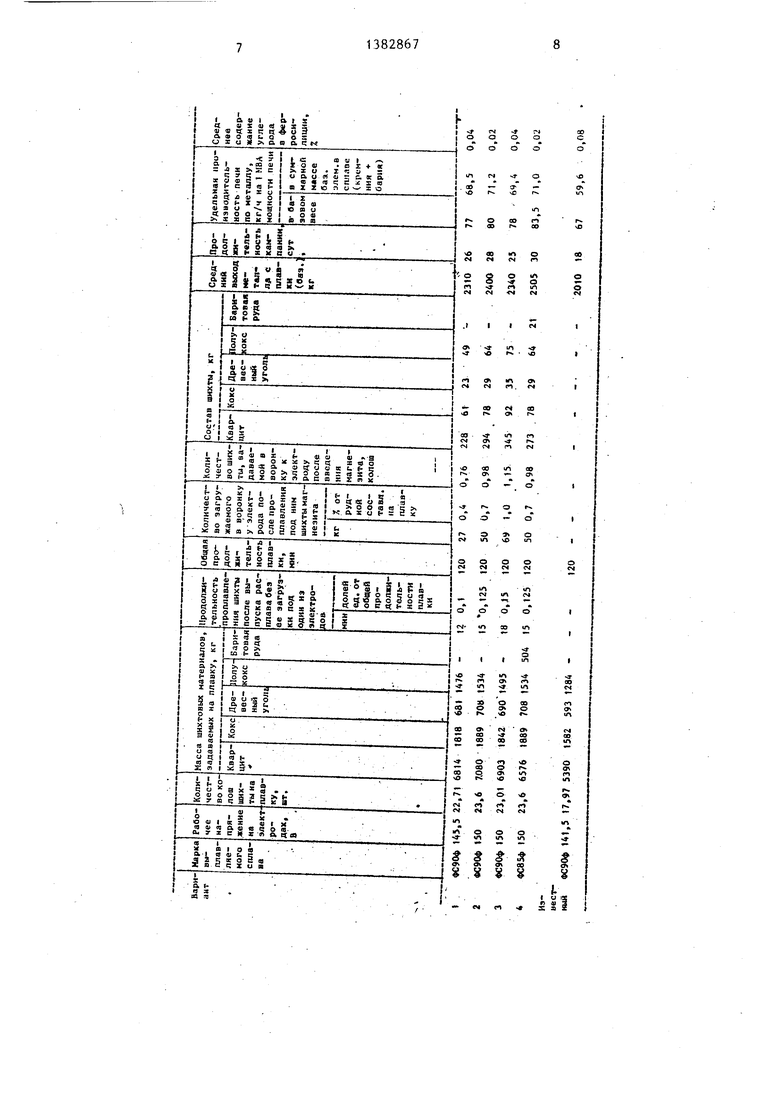

Параметры проводимых плавок приведены в таблице.

Испытания предлагаемого способа выплавки высококремнистого ферро- сплава проводят в промышленной печи с трансформатором мощностью 15 МВА. Кампании выплавки высококремнистого ферросплава по различным вариантам проводят после проведения плавок ферросплава с невысоким содержанием кремния (ферросилиция марки ФС65). В трех основных вариантах плавок (на граничных и средних параметрах) и известном варианте выплавляют ферросилиций марки ФС90ф (нижний предел содержания кремния 87%, базовое содержание кремния 89%), дополнительно проводят кампанию (на средних параметрах предлагаемой технологии) выплавки ферросилиции с барием марки ФС85Ф по изменению № 1 ВТТ 139-38-86 (нижний предел содержания кремния 83% базовое содержание суммы кремниях и бария 85%).

В качестве шихтовых материалов для выплавки ферросплавов используют кварцит фракции 50-120 мм, коксовый орешек фракции 5-25 мм, древесный уголь фракции менее 100 мм, полукокс каменноугольньй фракции 5-40 мм, бой магнезитового кирпича, бывшего в употреблении, фракции 5-20 мм (в качестве оксида магния), руду ба

JQ

fj

20

25

зо ,g

35

50

5

|)jtroHyi j 4|р;|1ции менее 300 мм (только ц.пн планок варианта 4).

Оптимальную для плавок ступень напря кения определяют в предварительных кампаниях выплавки ферросилиция (увеличение напряжения более оптимального на плавках вариантов приводит . к снижению глубины посадки электродов, интенсивному зарастанию подины карбидом кремния вследствие снижения температуры в нижних горизонтах печи, что вызывает разкое сокращение про- должи тельности кампании) .

Плавки ферросилиция ФС90ф ведут на смешанной шихте, состоящей на колошу из 300 кг кварцита, 80 кг кокса, 30 кг древесного угля, 65 кг полукокса, в плавках ферросилиция ФС85ф 20 кг кварцита заменяют на баритовую руду.

Шихту загружают по мере ее проплавления на поверхность колошника. Пpoдoлжзiтeльнocть каждой плавки 2 ч. По истечении этого времени из печи проводят выпуск ферросилиция. После окончания выпуска из печи ферросплава на плавках по предлагаемому спбсо- бу (варианты 1-4) около одного из электродов проводят проплавление щих- ты без ее загрузки соответственно по вариантам 1,2 (и 4) и 3 в течение 12, 15 и 18 мин (0,1; 0,125 и 0,15 общей продолжительности плавки), В результате около электрода открывается тигель и в него загружают бой магнезитового кирпича, количество которого по этим вариантам составляет соответственно 27, 50 и 69 кг (т.е.. 0,4, 0,7 и 1% от массы рудной составляющей - кварцита и баритовой руды - на плавку). Затем к электроду загружают шихту, количество кото- рой составляет соответственно по вариантам 0,76, 0,98 и 1,15 колош, до выравнивания колошника в печи.

Ироплавление шихты с последующей загрузкой в тигель магнезитового боя, а затем шихты начинают на каждом варианте плавок с окололеточного электрода с чередованием электродов.

Рабочая ступень напряжения на плавках варианта 1 - вторая (145,5 В), на плавках вариантов 2-4 первая (150 В). Количество перерабатываемой за плавку шихты составляет соответственно по вариантам 22,71; 23,6 и 23,01 колош.

Окончание камлании выплавки ферро- рилиция определяют по резкому сокра- Ьению выхода из печи ферросплава рплоть до полного прекращения из-за с Интенсивного зарастания подины кар- |бидом кремния.

Продолжительность кампаний выплав- |КИ ферросилиция по вариантам 1-3 сос- |тавляет соответственно 26, 28, - Ю 25 сут, для варианта 4 30 сут.

Известную плавку проводят на том же составе шихты, что и у вариантов 1-3. Оптимальная ступень напряжения третья (141,5 В). Плавки этого вари- 5 анта проводят без проплавления шихты под электродом и загрузки в тигель оксида магния, т.е. шихта подается равномерно в течение всей плавки по всему колошнику. Расход шихты 20 на плавку составляет 17,97 колош, продолжительность кампании - (18 сут). Сравнение проведенных плавок показывает, что выплавка ферросилиция по предлагаемому способу по сравне- 25 Iнию с известным характеризуется увеличением продолжительности кампании в 1,39-1,55 раза, повышенной удель- I ной производительностью печи в 1,15- |1,2 раза, сниженным содержанием угле- 39 i рода в сплаве в 2-4 раза.

i:S828b76

Формула изобретения

Способ выплавки высококремнистого ферросплава углетермическим процессом в руднотермической дуговой электропечи, включающий непрерывную по мере проплавления загрузку шихты на поверхность колошника к электродам, периодический выпуск из печи расплава и его разливку в изложницы, отличающийся тем, что, с целью увеличения удельной производительности печи без изменения ее мощности при одновременном увеличении продолжительности кампании выплавки ферросплава до останова печи на ремонт и снижения содержания неметаллических включений в ферросплаве после выпуска плавки проводят про- плавление шихты без ее загрузки к одному из электродов, затем в полученный под электродом открытый тигель загружают оксид магния в количестве 0,4-1% от массы рудной составляющей на плавку, после чего загружают туда шихту до требуемого уровня, колошника и после выпуска данной плавки аналогичный порядок загрузки материалов повторяют на следующем электроде.

Способ выплавки высококремнистого ферросплава углетермическим процессом в руднотермической дуговой электропечи, включающий непрерывную по мере проплавления загрузку шихты на поверхность колошника к электродам, периодический выпуск из печи расплава и его разливку в изложницы, отличающийся тем, что, с целью увеличения удельной производительности печи без изменения ее мощности при одновременном увеличении продолжительности кампании выплавки ферросплава до останова печи на ремонт и снижения содержания неметаллических включений в ферросплаве после выпуска плавки проводят про- плавление шихты без ее загрузки к одному из электродов, затем в полученный под электродом открытый тигель загружают оксид магния в количестве 0,4-1% от массы рудной составляющей на плавку, после чего загружают туда шихту до требуемого уровня, колошника и после выпуска данной плавки аналогичный порядок загрузки материалов повторяют на следующем электроде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки силикокальция углетермическим процессом | 1983 |

|

SU1109458A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| Способ получения сплава на основе кремния,кальция,алюминия и железа | 1985 |

|

SU1276680A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ выплавки лигатуры | 1989 |

|

SU1752781A1 |

| Способ получения ферросплавов | 1991 |

|

SU1801144A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| Способ выплавки ферросплавов, преимущественно ферросилиция, в закрытой рудно-термической электропечи | 1988 |

|

SU1548233A1 |

Изобретение относится к области черной металлургии, в частности к производству высококремнистых ферросплавов. Целью изобретения является увеличение удельной производительности печи без изменения ее мощности при одновременном увеличении продолжительности кампании ыплавки ферросплава до останова печи на ремонт и снижение содержания неметаллических включений .в ферросплаве. После выпуска из печи расплава в течение 0,1-. 0,15 общей продолжительности плавки проводят проплавление шихты без ее загрузки к одному из электродов, затем в полученный под электродом открытый тигель загружают оксид магния в количестве 0,4-1% от массы рудной составляющей на плавку, после чего загружают туда шихту до требуемого уровня колошника. После выпуска плавки аналогичный порядок загрузки материалов повторяют на следующем электроде. Способ позволяет увеличить продолжительность кампании в 1,39- 1,55 раз, повысить удельную произво,- дительность печи в 1,15-1,2 раза и снизить содержание углерода в сплаве в 2-4 раза. 1 табл. (Л ее 00 tc СХ) О5

| Способ выплавки ферросилиция в закрытых электропечах | 1982 |

|

SU1025747A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| iPbicc М.А | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1975, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-03-23—Публикация

1986-10-01—Подача