Предлагаемое изобретение относится к производству ферросплавов для, черной металлургии, в частности к производству ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ ковшевого рафинирования ферросилиция от алюминия и кальция по книге М.И. Гасика и др. «Физико-химия и технология рафинирования жидкого ферросилиция от приместных металлов», г.Днепропетровск, «Системные технологии», 2002 г., стр.53-61, включающий загрузку шихтовых материалов в электропечь, проведение углетермического восстановления кремнезема до кремния с образованием сплава, слив сплава по желобу электропечи в ковш с самопроизвольным перемешиванием и обработку сплава в ковше рафинировочным газом.

Недостатком упомянутого способа является неудовлетворительное качество получаемого ферросилиция для его использования при выплавке и производстве наноструктурированной высокопроницаемой

электротехнической стали. Для обеспечения в готовой электротехнической стали минимальных потерь электроэнергии при использовании ее в электротехнических машинах и устройствах, условиями выплавки-легирования, внепечной обработки, разливки, прокатки, термообработки и нанесении покрытий необходимо создать оптимальное соотношение химических элементов (кремния, углерода, алюминия, азота и проч.), за счет которого, в свою очередь. формируется структура металла обеспечивающая минимальные потери при прохождении электромагнитных потоков. Повышение в электротехнической стали таких элементов, как алюминий, кальций, углерод над требуемым уровнем соотношения с другими элементами, например, кремнием и азотом, приводит к резкому ухудшению электротехнических характеристик готового металла.

Вместе с этим, при реализации упомянутого способа в существующих условиях производства, недостатком также является значительная продолжительность цикла получения ферросилиция, включающего его слив по желобу печи в рафинировочный ковш, а затем обработку в последнем сплава сжатым газом в течение заданного времени. Последующее перемещение рафинировочного ковша вместе со сплавом при помощи специального грузоподъемного механизма на участок разливки, где при проведении соответствующих крановых операций по транспортировке ковша, сплав разливают в изложницы для последующей кристаллизации. Вместе с этим, подготовка рафинировочных ковшей требует значительных затрат огнеупорного материала для их футеровки, затрат природного газа на сушку ковшей после ремонта и на разогрев ковшей до температуры 1000-1100°C перед выпуском сплава, потери сплава в ковше в виде гарниссажа - все это ведет к увеличению эксплуатационных затрат при производстве ферросилиция, увеличению его себестоимости.

Задача, на решение которой направлено техническое решение - снижение эксплуатационных затрат. При этом достигается получение такого технического результата, как повышение качества ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия.

Вышеуказанные недостатки исключаются тем, что в способе производства ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия, включающем загрузку шихтовых материалов в электропечь, проведение углетермического восстановления кремнезема до кремния с образованием сплава кремния с железом, слив сплава по желобу печи в приемную емкость с самопроизвольным перемешиванием, подачу рафинировочного газа в сплав и формирование слитка, рафинировочный газ подают в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, а удельный расход рафинировочного газа поддерживают в пределах 0,005÷0,2 м3/мин на тонну сплава; массовую скорость сплава из электропечи регулируют в соответствии с выражением К (5÷25)кг/мин, где К - коэффициент, равный установленной мощности электропечи, выраженный в МВА.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявленный способ отличается от известного тем, что рафинировочный газ подают в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, а удельный расход рафинировочного газа поддерживают в пределах 0,005+0,2 м3/мин на тонну сплава. Массовую скорость сплава из электропечи регулируют в соответствии с выражением К (5÷25) кг/мин, где К - коэффициент, равный установленной мощности электропечи, выраженный в MBA. Таким образом, заявляемый способ соответствует критерию изобретения «Новизна».

Так как данное предполагаемое изобретение может быть использовано в промышленности, в частности, при производстве ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия, а проведение испытаний полученных образцов опытной плавки уже показали положительные результаты, следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями не позволил выявить, существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

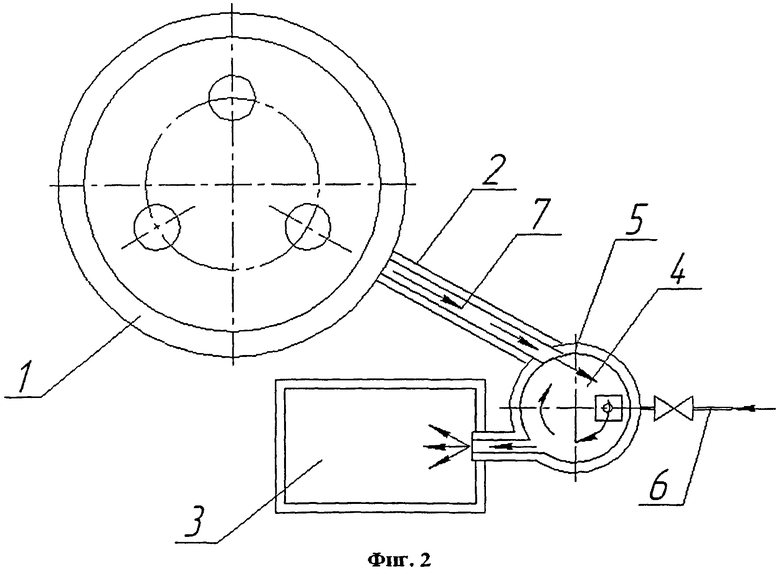

На фиг.1 - изображена схема реализации предлагаемого способа;

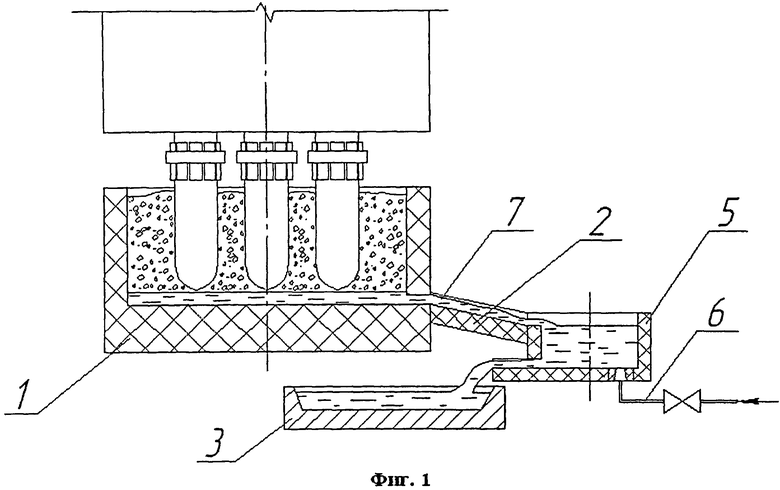

На фиг.2 - изображен вид A - сверху фиг.1

Предлагаемый способ осуществляется следующим образом.

При производстве ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия в электропечь 1 загружают шихтовые материалы в заданном количестве, необходимые для последующего расплавления. Зажигают электрическую дугу, в зоне которой происходит проведение углетермического восстановления кремнезема до кремния с образованием сплава кремния с железом. После получения расплава в электропечи, сплав по желобу 2 печи сливают в приемную емкость 3 (изложницу), в которой он самопроизвольно перемешивается. При сливе сплава из электропечи 1 создают зону 4 циркуляции потока сплава в промежуточной емкости 5 (копильнике), зафутерованной огнеупорным материалом и оборудованной донным продувочным устройством 6, при этом промежуточную емкость размещают на пути потока жидкого сплава. По желобу 2 электропечи, расположенному тангенциально внутренней поверхности промежуточной емкости 5, поток сплава 7 попадая в нее, самопроизвольно перемешивается за счет центробежной составляющей. А рафинировочный газ (сжатый воздух или его смесь с кислородом) подают снизу промежуточной емкости 5 через продувочное устройство 6 в зону 4 циркуляции потока сплава. Удельный расход рафинировочного газа поддерживают в пределах 0,005÷0,2 м3/мин на тонну сплава. При этом массовую скорость выпуска сплава из электропечи 1 регулируют в соответствии с выражением К(5÷25) кг/мин, где К - коэффициент, равный установленной мощности электропечи, выраженный в МВА, значение (5÷25) определено опытным путем в процессе проведения экспериментальных плавок. После заполнения приемной емкости 3 (изложницы) сплавом 7 и его кристаллизации, полученный слиток при помощи грузоподъемного устройства переносят на участок для последующей переработки - дробления и сортировки товарной продукции.

Осуществление подачи рафинировочного газа в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, обусловлено созданием дополнительной зоны перемешивания сплава с потоком рафинировочного газа.

Если удельный расход рафинировочного газа в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, поддерживать менее 0,005 м3/мин на тонну сплава, тогда окислительного компонента будет не достаточно для окисления содержащихся в сплаве примесей алюминия, кальция и углерода, что не желательно.

Если удельный расход рафинировочного газа в упомянутую зону циркуляции потока сплава поддерживать более 0,2 м3/мин на тонну сплава, тогда увеличение выбросов и чрезмерное охлаждение сплава приведет к его потерям, что недопустимо.

Если массовая скорость сплава при выходе из электропечи будет менее, чем К-5 кг/мин, произойдет снижение температуры сплава и будут нарушены кинематические условия для протекания процессов рафинирования, что негативно отразится на качестве готовой продукции.

Если массовая скорость сплава при выходе из электропечи будет более, чем К·25 кг/мин, тогда времени процесса рафинирования будет недостаточно для полноты протекания окислительных реакций, следовательно не будет достигнута возможность получения продукции заданного качества.

Пример.

В ферросплавном цехе ОАО «НЛМК» были проведены опытные плавки по производству ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия по предлагаемому способу. Ферросилиций марки ФС 65 I сорта выплавляли в руднотермической печи РКО-11 МВД (с установленной мощностью 11 МВД) непрерывного действия из шихты, состоящей из определенного соотношения кварцита, пекового кокса, коксового орешка, стальной стружки и древесной щепы. Подачу шихты на колошник печи осуществляли по мере оседания ее в зоне работы электродов. Выпуск сплава из печи производили с интервалом 1,5+2 часа по мере накопления. При наполнении сплавом промежуточной емкости и в течение всего времени выпуска сплава из электропечи, через донное продувочное устройство в поток сплава подавали рафинирующий газ (воздух) с регулированием его расхода запорным вентилем в пределах 0,08-0,14 м3/мин на тонну сплава. Массовую скорость выпуска сплава из печи обеспечивали в диапазоне 11×(5÷25) кг/мин (55÷275 кг/мин), а именно, 120 и 140 кг/мин. В результате рафинирования сплава массовое содержание алюминия, кальция и углерода было снижено соответственно на 68-78%, 76-84% и 87-88% соответственно против их содержания до рафинирования (результаты плавок 2 и 3 таблицы №1).

Результаты проведенных опытных плавок в ферросплавном производстве ОАО «НЛМК» представлены в таблице №1.

Исходя из представленных в таблице №1 результатов плавок можно сделать вывод, что использование предлагаемого способа производства ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия, обеспечивает повышение качества получаемого продукта относительно известного способа (плавки 2,3). Вместе с этим, по результатам испытаний, эксплуатационные затраты, а именно, (необходимость в футерованной емкости, предварительном ее разогреве - расход природного газа, транспортные расходы по ее перемещению на рабочем участке - крановые операции) снизились в среднем на 70% на тонну готовой продукции. Применение ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия, полученного по предлагаемому способу при производстве высокопроницаемой электротехнической стали (марки 0402), как показали испытания, позволило уменьшить удельные магнитные потери P15/50 в готовой продукции в среднем на 3,5%.

Следовательно, задача, на решение которой направлено техническое решение - выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ РАСПЛАВА ФЕРРОСИЛИЦИЯ | 2022 |

|

RU2776577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ РАФИНИРОВАНИЯ ВЫСОКОУГЛЕРОДИСТОГО РАСПЛАВА МЕТАЛЛА | 1999 |

|

RU2150515C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЕРРОСИЛИЦИЯ ОТ АЛЮМИНИЯ | 2018 |

|

RU2697673C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

Изобретение относится к металлургии, в частности к производству ферросилиция. Способ включает загрузку шихтовых материалов в электропечь, проведение углетермического восстановления кремнезема до кремния с образованием сплава кремния с железом, слив сплава по желобу печи в приемную емкость с самопроизвольным перемешиванием, подачу рафинировочного газа в сплав и формирование слитка. При этом рафинировочный газ подают в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, а удельный расход рафинировочного газа поддерживают в пределах 0,005÷0,2 м3/мин на тонну сплава. Изобретение позволяет снизить эксплуатационные затраты при производстве ферросилиция, а также повысить качество ферросилиция с пониженной массовой долей примесей углерода, кальция и алюминия. 1 з.п. ф-лы, 1 пр., 1 табл., 2 ил.

1. Способ производства ферросилиция, включающий загрузку шихтовых материалов в электропечь, проведение углетермического восстановления кремнезема до кремния с образованием сплава кремния с железом, слив сплава по желобу печи в приемную емкость с самопроизвольным перемешиванием, подачу рафинировочного газа в сплав и формирование слитка, отличающийся тем, что рафинировочный газ подают в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, а удельный расход рафинировочного газа поддерживают в пределах 0,005÷0,2 м3/мин на тонну сплава.

2. Способ по п.1, отличающийся тем, что массовую скорость выпуска сплава из электропечи регулируют в соответствии с выражением К (5÷25) кг/мин, где К - коэффициент, равный установленной мощности электропечи, выраженной в MBA.

| КОДАК А.В | |||

| и др | |||

| Интенсификация процессов внепечной обработки стали при увеличении производительности электродуговой печи// Электрометаллургия | |||

| - М.: Металлургия, 2009, №6, с.9-11 | |||

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2008 |

|

RU2388832C2 |

| Способ выплавки металла в конвертере | 1980 |

|

SU956577A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2266337C1 |

| US 3970446 A, 20.07.1976 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2014-03-10—Публикация

2012-05-03—Подача