Изобретение относится к малогазовым составам, предназначенным для автономных нагревателей, которые предназначены для подогрева пищи, воды, вулканизации резиновых изделий, снятия термических напряжений в сварных швах без повреждения нагреваемого материала в полевых условиях.

Эффективность нагревательных малогазовых составов оценивают по теплоте сгорания, т.е. количеству тепла, выделяющемуся при сгорании состава, максимальной доли конденсированной фазы, степени сохранения исходных размеров и формы исходного состава, надежности его воспламенения и горения.

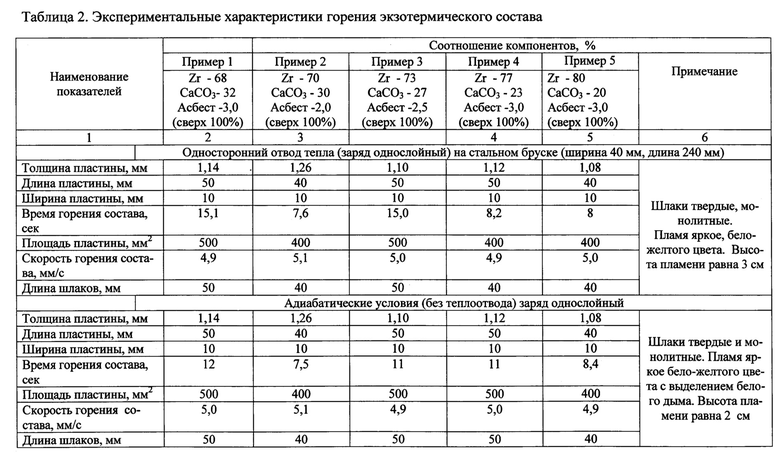

Нагревательный состав может быть выполнен в виде тонкослойной пластины, например длиной 40-50 мм, шириной 10 мм и толщиной 1,08-1,26 мм, см. Таблица 2 и обладать:

- высоким уровнем теплоты сгорания, более 1700 к Дж/кг;

- максимальной долей конденсированной фазы (быть безгазовым);

- образовывать при горении компактные шлаки, сохраняющие исходную форму состава.

Известен экзотермический состав для нагревательных устройств, включающий титан и окислитель, в качестве окислителя он содержит доломит Mg(CO3)⋅Са(СО3), при следующем соотношении компонентов, мас. %:

преимущественное выполнение: для снижения давления прессования, состав дополнительно содержит асбест в количестве 2-5 мас. % а для улучшения эксплуатационных характеристик, он дополнительно содержит бутадиеннитрильный каучук в виде латекса в количестве 0,2-1,0 мас. % в пересчете на сухое вещество,

см. SU Авторское свидетельство №1736972, МПК С06В 33/00 (2006.01), 1992.

Недостатками данного состава для нагревательного элемента являются плохая воспламеняемость, неравномерность горения.

Известны малогазовые составы на основе циркония и таких окислителей, как оксиды свинца (PbO2, Pb3O4), см. А.А. Шидловский. Основы пиротехники. М.: Машиностроение, 1973, с. 274.

Существенными недостатками данных составов являются образование жидких шлаков и очень высокая чувствительность к трению вследствие свойств порошков циркония и оксидов свинца.

Известен экзотермический состав, содержащий в качестве горючего цирконий, а в качестве окислителя триоксид вольфрама при следующем соотношении компонентов, мас. %:

см. SU Авторское свидетельство №377315, МПК C06B 33/00, 1973.

Состав имеет теплоту сгорания 1590 кДж/кг, является малогазовым, образует компактные шлаки (работоспособен при инерционных нагрузках) и предназначен для нагрева деталей.

Недостатком данного экзотермического состава для нагревательного элемента, выполненного в виде тонкослойной пластины, является очень низкий уровень теплоты сгорания и высокая чувствительность к трению, обусловленная свойствами компонентов состава.

Наиболее близким по технической сущности является экзотермический состав, содержащий мелкодисперсный цирконий, оксид меди, при следующем соотношении компонентов, мас. %:

см. FR Патент №2216248, МПК С06В 33/00, 1974.

Недостатком известного состава является то, что при его сгорании образуются капельножидкие шлаки. Для формирования состава в виде тонкослойной пластины необходимо вводить асбест, однако при этом снижается теплота сгорания состава на 0,3-2,2%.

Технической проблемой является изготовление экзотермического нагревательного состава в виде тонкослойных пластин, например длиной образца 40-50 мм, шириной образца 10 мм и высотой 1,08-1,26 мм, способных надежно воспламеняться от первичного источника нагрева, равномерно гореть с максимальной долей конденсированной фазы и оставлять прочные шлаки, сохраняющие форму сгоревшего состава.

Техническая проблема решается тем, что экзотермический состав, содержащий мелкодисперсный цирконий, окислитель, в качестве окислителя он содержит углекислый кальций и дополнительно асбест, при следующем соотношении компонентов, мас. %:

Решение технической задачи позволяет увеличить теплоту сгорания экзотермического состава для нагревательного элемента от 17% до 28%, а долю конденсированной фазы от 3% до 25%.

Характеристика веществ, используемых в экзотермическом составе:

Цирконий (Zr) марка ПЦрК по ТУ 48-4-234-84;

Углекислый кальций (СаСО3) по ГОСТ 4530-76;

Асбест сорта АХО-2.

Примеры конкретного выполнения

Пример 1.

Компоненты состава, мас. %:

Нагревательный элемент из вышеуказанного состава получают в виде тонкослойной пластины длиной 50 мм, шириной 10 мм и толщиной 1,14 мм.

Формование экзотермического состава для нагревательного элемента осуществляют методом принудительного осаждения из перемешанной водной пульпы компонентов состава на фильтрующую перегородку отливной машины марки ЛА. Водную пульпу компонентов готовят с помощью пропеллерной мешалки.

В емкость пропеллерного смесителя засыпают навеску асбеста, заливают водой (300-400 мл.) и выдерживают с целью набухания не менее 10 минут (температура воды приблизительно 20°С). Затем засыпают в ту же емкость сначала цирконий, затем окислитель - углекислый кальций. Доливают воду до уровня, не превышающего 2/3 высоты емкости, затем емкость фиксируют в держателе пропеллерного смесителя и производят перемешивание в течение 5-8 минут. Водную пульпу состава выливают на фильтр листоотливной машины, полностью удаляют из пульпы дисперсионную среду (воду), а отливку кладут на решетку для сушки. Сушку отливки проводят при нормальной температуре до остаточной влажности не более 0,4%. Вырубку нагревательных элементов производят из сухой отливки просечками на пневматическом прессе при давлении 30 МПа. На нижнюю траверсу пресса кладут лист текстолита размером не менее размера отливки и толщиной от 3 до 5 мм. На лист текстолита кладут отливку, на отливку - просечку заданного размера. Включают пресс и вырубают образцы необходимых размеров, извлекая их из просечки при помощи шпателя.

Проводят контроль:

- толщины элемента при относительной плотности 0,55;

- массовой доли влаги, не более 0,4%;

- внешнего вида (равномерность поверхности).

Нагревательный элемент в виде тонкослойной пластины хранят в кабине переходного запаса при температуре от +16 до +35°С и относительной влажности воздуха не более 65%.

Пример 2 аналогичен примеру 1, из состава получают тонкослойную пластину длиной 40 мм, шириной 10 мм и толщиной 1,26 мм.

Пример 3 аналогичен примеру 1, из состава получают тонкослойную пластину длиной 50 мм, шириной 10 мм и толщиной 1,10 мм

Пример 4 аналогичен примеру 1, из состава получают тонкослойную пластину длиной 50 мм, шириной 10 мм и толщиной 1,12 мм.

Пример 5 аналогичен примеру 1, из состава получают тонкослойную пластину длиной 40 мм, шириной 10 мм и толщиной 1,08 мм.

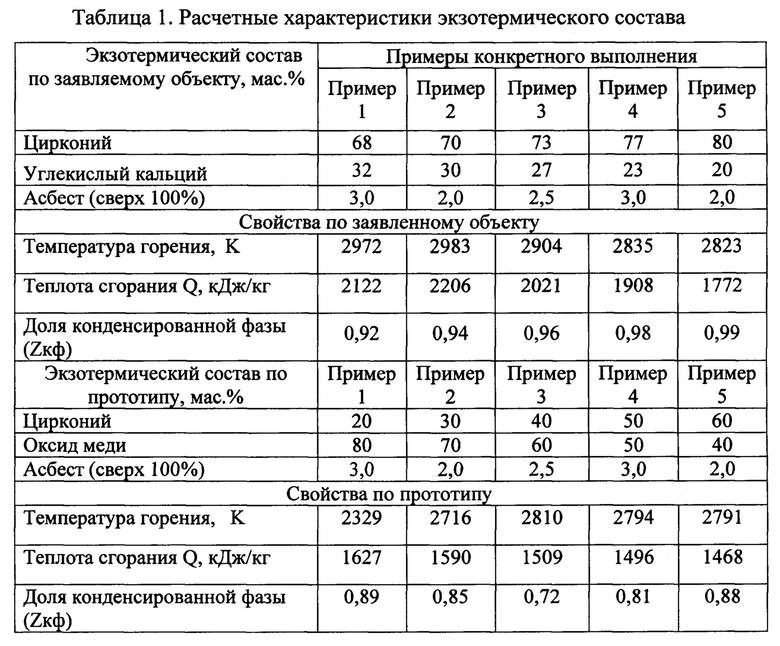

Данные по экзотермическому составу и его свойства приведены в Таблице 1.

Для доказательства положительного эффекта от использования заявленного экзотермического состава были проведены расчеты по программе TERMO по характеристикам горения заявленного состава в сравнении с составом-прототипом. Расчеты представлены в таблице 1.

При заданном соотношении компонентов изготовленные экзотермические составы в виде пластин в процессе их сгорания фиксировали образование шлаков и скорость горения, данные приведены в Таблице 2.

В процессе сгорания экзотермического состава в виде пластин фиксировался рост шлаков и скорость горения. Горение экзотермического состава в виде однослойных пластин проводят при одностороннем отводе тепла на стальном бруске и в адиабатических условиях (без теплоотвода). Состав по примеру 1, 2, 3, 4 и 5 надежно воспламеняется, устойчиво горит и имеет постоянную скорость горения, равную 5,0±0,1 мм/с (от 4,9 до 5,1 мм/с). Проведенные исследования показали стабильность характеристик горения и наличие прочных монолитных шлаков, сохраняющих размеры состава.

Как видно из примеров конкретного выполнения, температура горения состава по сравнению с прототипом на 41-643 К выше в зависимости от содержания компонентов, а доля конденсированной фазы выше на 3% - 25%. Важной характеристикой для экзотермического состава является теплота его сгорания, которая у заявляемого состава выше прототипа на 17% - 28%, Заявляемый состав имеет постоянную скорость горения, равную 5,0±0,1 мм/с. Таким образом, проведенные расчеты и экспериментальные исследования показали преимущество энергетических параметров и характеристик горения заявляемого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1994 |

|

RU2088558C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЭЛАСТИЧНЫХ ВОСПЛАМЕНИТЕЛЕЙ | 2013 |

|

RU2545335C1 |

| Экзотермический состав для нагревательных устройств | 1989 |

|

SU1736972A1 |

| ПИРОТЕХНИЧЕСКОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2007688C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2011 |

|

RU2468478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ ПИРОНАГРЕВАТЕЛЕЙ | 2007 |

|

RU2326470C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ТОКА | 2008 |

|

RU2364989C1 |

| СОСТАВ ДЛЯ ПИРОТЕХНИЧЕСКИХ ЛЕНТОЧНЫХ ВОСПЛАМЕНИТЕЛЕЙ | 2007 |

|

RU2342352C2 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2013 |

|

RU2525843C1 |

Изобретение относится к малогазовым составам, используемым для автономных нагревателей, которые предназначены для подогрева пищи, воды, вулканизации резиновых изделий, снятия термических напряжений в сварных швах без повреждения нагреваемого материала в полевых условиях. Экзотермический состав для нагревательного элемента содержит мелкодисперсный цирконий, углекислый кальций в качестве окислителя и дополнительно асбест. Состав содержит компоненты в следующем соотношении, мас. %: цирконий 68-80, углекислый кальций 20-32, асбест 2-3 сверх 100%. Изобретение позволяет увеличить теплоту сгорания экзотермического состава для нагревательного элемента от 17% до 28%, а долю конденсированной фазы от 3% до 25%, при этом он надежно воспламеняется и горит с постоянной скоростью 5,0±0,1 мм/с. 2 табл., 5 пр.

Экзотермический состав для нагревательного элемента, содержащий мелкодисперсный цирконий, окислитель, отличающийся тем, что в качестве окислителя он содержит углекислый кальций и дополнительно асбест при следующем соотношении компонентов, мас. %:

| СПОСОБ ПОДГОТОВКИ ЦИТРУСОВЫХ ПЛОДОВ ПЕРЕД ИЗВЛЕЧЕНИЕМ СОКА | 2002 |

|

RU2216248C1 |

| ТЕРМИТНАЯ СМЕСЬ | 0 |

|

SU377315A1 |

| СОСТАВ ДЛЯ ПИРОТЕХНИЧЕСКИХ ЛЕНТОЧНЫХ ВОСПЛАМЕНИТЕЛЕЙ | 2007 |

|

RU2342352C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2005 |

|

RU2297404C1 |

Авторы

Даты

2020-03-18—Публикация

2019-07-18—Подача